Grundsätze der Organisation des Produktionsprozesses. Prinzipien und Methoden zur Organisation des Produktionsprozesses

Lesen Sie auch

100 RUR Bonus für die erste Bestellung

Wählen Sie die Art der Arbeit aus Kursarbeit Zusammenfassung Masterarbeit Praxisbericht Artikel Report Review Prüfung Monographie Problemlösung Businessplan Antworten auf Fragen Kreative Arbeit Essay, Zeichnen, Arbeiten, Übersetzen, Präsentationen, Tippen, Sonstiges, Erhöhung der Einzigartigkeit des Textes, Masterarbeit Labor arbeit Onlinehilfe

Finden Sie den Preis heraus

Organisation Fertigungsprozess In jedem Maschinenbauunternehmen, in jeder seiner Werkstätten, auf einem Gelände basiert es auf einer rationalen zeitlichen und räumlichen Kombination aller Haupt-, Hilfs- und Serviceprozesse. Dies ermöglicht die Herstellung von Produkten mit minimalen Lebens- und Materialkosten. Die Merkmale und Methoden dieser Kombination variieren je nach Produktionsbedingungen. Bei aller Vielfalt unterliegt die Organisation von Produktionsprozessen jedoch bestimmten allgemeine Grundsätze: Differenzierung, Konzentration und Integration, Spezialisierung, Proportionalität, Geradlinigkeit, Kontinuität, Parallelität, Rhythmus, Automatismus, Prävention, Flexibilität, Optimalität, Elektronisierung, Standardisierung usw.

Prinzip Differenzierung beinhaltet die Aufteilung des Produktionsprozesses in separate technologische Prozesse, die wiederum in Vorgänge, Übergänge, Techniken und Bewegungen unterteilt werden. Gleichzeitig ermöglicht Ihnen die Analyse der Merkmale jedes Elements eine Auswahl beste Konditionen für seine Umsetzung, um die Minimierung der Gesamtkosten aller Arten von Ressourcen sicherzustellen. So hat sich die Linienfertigung aufgrund der immer tieferen Differenzierung der technologischen Prozesse über viele Jahre hinweg weiterentwickelt. Die Zuteilung kurzfristiger Operationen ermöglichte es, die Organisation und technologische Ausstattung der Produktion zu vereinfachen, die Fähigkeiten der Arbeitnehmer zu verbessern und ihre Arbeitsproduktivität zu steigern.

Eine übermäßige Differenzierung erhöht jedoch aufgrund der Monotonie und hohen Intensität der Produktionsprozesse die Ermüdung der Arbeiter bei manuellen Tätigkeiten. Eine große Anzahl von Einsätzen führt zu unnötigen Kosten für den Transport von Arbeitsgegenständen zwischen Arbeitsplätzen, deren Installation, Sicherung und Entfernung von Arbeitsplätzen nach Abschluss der Einsätze.

Beim Einsatz moderner flexibler Hochleistungsgeräte (CNC-Maschinen, Bearbeitungszentren, Roboter etc.) kommt das Prinzip der Differenzierung zum Tragen Prinzip der Betriebskonzentration und Integration der Produktionsprozesse. Prinzip der Konzentration beinhaltet die Durchführung mehrerer Arbeitsgänge an einem Arbeitsplatz (mehrspindlige, mehrschneidende CNC-Maschinen). Operationen werden umfangreicher, komplexer und werden in Kombination mit dem Teamprinzip der Arbeitsorganisation durchgeführt. Prinzip der Integration besteht aus der Kombination der wichtigsten Hilfs- und Serviceprozesse.

Prinzip Spezialisierungen ist eine Form der gesellschaftlichen Arbeitsteilung, die in systematischer Entwicklung die Aufteilung von Werkstätten, Abteilungen, Linien und einzelnen Arbeitsplätzen im Betrieb bestimmt. Sie stellen eine begrenzte Produktpalette her und zeichnen sich durch ein spezielles Produktionsverfahren aus.

Eine Reduzierung der Produktpalette führt in der Regel zu einer Verbesserung aller Wirtschaftsindikatoren, insbesondere zu einer Erhöhung der Auslastung des Anlagevermögens des Unternehmens, einer Senkung der Produktionskosten, einer Verbesserung der Produktqualität, einer Mechanisierung und Automatisierung der Produktion Prozesse. Spezialgeräte arbeiten unter sonst gleichen Bedingungen produktiver.

Grundsatz der Verhältnismäßigkeit geht von der gleichen Durchsatzleistung aller Produktionsabteilungen aus, die Haupt-, Hilfs- und Serviceprozesse durchführen. Ein Verstoß gegen diesen Grundsatz führt zur Entstehung von Engpässen in der Produktion oder umgekehrt zur unvollständigen Auslastung einzelner Arbeitsplätze, Bereiche, Werkstätten und zu einer Verringerung der Effizienz des gesamten Unternehmens. Um die Verhältnismäßigkeit sicherzustellen, werden die Produktionskapazitätsberechnungen daher sowohl nach Produktionsstufen als auch nach Gerätegruppen und Produktionsbereichen durchgeführt.

Direktflussprinzip bedeutet eine solche Organisation des Produktionsprozesses, die die kürzesten Wege für den Durchgang von Teilen und Montageeinheiten durch alle Phasen und Vorgänge von der Einführung der Rohstoffe in die Produktion bis zur Produktion der fertigen Produkte gewährleistet. Der Fluss von Materialien, Halbzeugen und Montageeinheiten muss progressiv und kurz sein, ohne Gegen- oder Rückbewegungen. Dies wird durch eine entsprechende Planung der Geräteplatzierung entlang der Strecke gewährleistet. technologischer Prozess. Ein klassisches Beispiel für ein solches Layout ist eine Produktionslinie.

Kontinuitätsprinzip bedeutet, dass der Arbeiter ohne Ausfallzeiten arbeitet, die Geräte ohne Unterbrechungen arbeiten und Arbeitsgegenstände nicht am Arbeitsplatz liegen. Dieses Prinzip kommt in der Massen- oder Großserienproduktion am deutlichsten zum Ausdruck, wenn kontinuierliche Produktionsmethoden organisiert werden, insbesondere bei der Organisation kontinuierlicher Produktionslinien mit einem oder mehreren Subjekten. Dieses Prinzip sorgt für eine Verkürzung des Produktherstellungszyklus und trägt dadurch zu einer erhöhten Produktionsintensivierung bei

Parallelprinzip beinhaltet die gleichzeitige Durchführung von Teilproduktionsprozessen und einzelnen Arbeitsgängen an ähnlichen Teilen und Teilen eines Produkts an verschiedenen Arbeitsplätzen, also die Erstellung vielfältiger Arbeiten zur Herstellung eines bestimmten Produkts. Parallelität in der Organisation des Produktionsprozesses wird in verschiedenen Formen verwendet: in der Struktur eines technologischen Vorgangs – Mehrwerkzeugbearbeitung (Mehrspindel-Mehrschneide-Halbautomaten) oder parallele Ausführung von Haupt- und Hilfselementen von Vorgängen; bei der Herstellung von Rohlingen und der Bearbeitung von Teilen (in Werkstätten Rohlinge und Teile in unterschiedlichen Bereitschaftsstadien); in der Einheits- und Generalversammlung. Das Parallelitätsprinzip sorgt für eine Verkürzung der Produktionszykluszeiten und eine Einsparung von Arbeitszeit.

Das Prinzip des Rhythmus gewährleistet die Freigabe gleicher oder steigender Produktmengen über gleiche Zeiträume und dementsprechend die Wiederholung dieser Zeiträume des Produktionsprozesses in allen seinen Phasen und Vorgängen. Bei einer engen Spezialisierung der Produktion und einer stabilen Produktpalette kann der Rhythmus direkt bezogen auf einzelne Produkte sichergestellt werden und wird durch die Anzahl der verarbeiteten bzw. produzierten Produkte pro Zeiteinheit bestimmt. Im Kontext einer breiten und sich verändernden Produktpalette des Produktionssystems kann der Arbeits- und Produktionsrhythmus nur anhand von Arbeits- oder Kostenindikatoren gemessen werden.

Automatisches Prinzip beinhaltet die maximale Ausführung von Vorgängen des Produktionsprozesses automatisch, das heißt ohne die direkte Beteiligung eines Arbeiters daran oder unter seiner Aufsicht und Kontrolle. Die Automatisierung von Prozessen führt zu einer Erhöhung des Produktionsvolumens von Teilen und Produkten, zu einer Steigerung der Arbeitsqualität, einer Senkung der menschlichen Arbeitskosten und dem Ersatz unattraktiver Handarbeit durch mehr geistige Arbeit hochqualifizierter Arbeitskräfte (Einsteller, Bediener). ), bis hin zur Abschaffung manueller Arbeit bei Arbeiten unter gefährlichen Bedingungen und zum Ersatz von Arbeitern durch Roboter. Besonders wichtig ist die Automatisierung von Serviceprozessen. Automatisiert Verkehrsmittel und Lager erfüllen nicht nur Funktionen für den Transport und die Lagerung von Produktionsgegenständen, sondern können den Rhythmus der gesamten Produktion regulieren. Der allgemeine Automatisierungsgrad von Produktionsprozessen wird durch den Anteil der Arbeit in der Haupt-, Hilfs- und Dienstleistungsindustrie am Gesamtarbeitsvolumen des Unternehmens bestimmt.

Präventionsprinzip beinhaltet die Organisation der Gerätewartung mit dem Ziel, Unfälle und Ausfallzeiten zu verhindern technische Systeme. Dies wird durch ein System der planmäßigen vorbeugenden Wartung (PPR) erreicht.

Das Prinzip der Flexibilität bietet effektive Organisation Arbeit, ermöglicht den Übergang zur Produktion anderer Produkte, die im Produktionsprogramm des Unternehmens enthalten sind, oder zur Produktion neuer Produkte bei der Beherrschung seiner Produktion. Es ermöglicht eine Reduzierung des Zeit- und Kostenaufwands für den Gerätewechsel bei der Herstellung von Teilen und Produkten einer breiten Palette. Dieses Prinzip erhält die größte Entwicklung unter Bedingungen einer hochorganisierten Produktion, in der CNC-Maschinen, Bearbeitungszentren (MCs) und rekonfigurierbare automatische Mittel zur Steuerung, Lagerung und Bewegung von Produktionsobjekten verwendet werden.

Optimalitätsprinzip ist, dass die Umsetzung aller Prozesse zur Herstellung von Produkten in einer bestimmten Menge und termingerecht mit größter Sorgfalt durchgeführt wird Wirtschaftlichkeit oder mit dem geringsten Arbeits- und Materialaufwand. Die Optimalität wird durch das Gesetz der Zeitersparnis bestimmt.

Elektronisierungsprinzip beinhaltet den weit verbreiteten Einsatz von CNC-Fähigkeiten auf Basis der Mikroprozessortechnologie, die es ermöglicht, grundlegend neue Maschinensysteme zu schaffen, die hohe Produktivität mit den Anforderungen an Flexibilität der Produktionsprozesse verbinden. Computer und Industrieroboter, die über künstliche Intelligenz verfügen, ermöglichen es, die komplexesten Funktionen in der Produktion anstelle eines Menschen auszuführen.

Prinzip der Standardisierung beinhaltet den weit verbreiteten Einsatz von Standardisierung, Vereinheitlichung, Typisierung und Normalisierung bei der Schaffung und Entwicklung neuer Geräte und neuer Technologien, was es ermöglicht, eine unangemessene Vielfalt bei Materialien, Geräten und technologischen Prozessen zu vermeiden und die Dauer des Zyklus stark zu verkürzen die Schaffung und Entwicklung neuer Geräte (SONT).

Bei der Gestaltung eines Produktionsprozesses oder Produktionssystems sollte die rationelle Anwendung der oben dargelegten Grundsätze berücksichtigt werden.

Unter Fertigungsprozess wird als eine Reihe vielfältiger, aber miteinander verbundener Arbeitsprozesse verstanden und natürliche Prozesse Gewährleistung der Umwandlung von Rohstoffen in ein fertiges Produkt.

Der Produktionsprozess besteht aus Haupt-, Hilfs-, Service- und Nebenprozessen.

ZU hauptsächlich Dazu gehören Prozesse, die in direktem Zusammenhang mit der Umwandlung von Rohstoffen oder Materialien in Fertigprodukte stehen (Getreide zu Mehl, Zuckerrüben zu Zucker). Die Kombination dieser Prozesse im Unternehmen bildet die Hauptproduktion.

Bei Getreideempfangsbetrieben, die staatliche Getreideressourcen lagern, sollten zu den Hauptprozessen auch Prozesse im Zusammenhang mit der Annahme, Platzierung und Lagerung von Getreide gehören.

Zweck Hilfs- X Prozesse - technische Wartung der Hauptprozesse, Bereitstellung bestimmter Dienstleistungen für sie: Energieversorgung, Herstellung von Werkzeugen und Geräten, Durchführung von Reparaturarbeiten.

Begleiter Prozesse erbringen materielle Dienstleistungen für die Haupt- und Nebenproduktion. Empfang, Platzierung, Lagerung von Rohstoffen, Materialien, Fertigprodukten, Brennstoffen, deren Transport von Lagerorten zu Verbrauchsorten usw.

Nebenwirkungen Prozesse tragen auch dazu bei, Rohstoffe in fertige Produkte umzuwandeln. Doch weder die Rohstoffe noch die daraus entstehenden Produkte gehören zu den Hauptprodukten des Unternehmens. Dies ist die Verarbeitung und Vervollständigung von Abfällen, die in der Hauptproduktion usw. anfallen.

Alle Prozesse sind in Stufen und die Stufen in einzelne Vorgänge unterteilt.

Produktionsphase- ein technologisch abgeschlossener Teil des Produktionsprozesses, der durch solche Veränderungen des Arbeitsgegenstandes gekennzeichnet ist, die seinen Übergang in einen anderen qualitativen Zustand bewirken (Reinigung von Zuckerrüben, Verpackung von Produkten).

Jede Stufe kombiniert Vorgänge, die technologisch miteinander verbunden sind, oder Vorgänge für einen bestimmten Zweck.

Das wichtigste primäre Glied im Produktionsprozess ist der Betrieb.

Fertigungsbetrieb- Dies ist ein Teil des Arbeits- oder Produktionsprozesses, der von einem oder einer Gruppe von Arbeitnehmern an einem separaten Ort mit demselben Arbeitsgegenstand und unter Verwendung derselben Arbeitsmittel ausgeführt wird.

Von Zweck Alle Operationen sind in drei Haupttypen unterteilt:

1) technologisch (grundlegend) – dies sind Vorgänge, bei deren Ausführung der Arbeitsgegenstand (sein Zustand, seine Form oder Aussehen) Änderungen vorgenommen werden (Milchtrennung, Getreidezerkleinerung usw.);

2) Kontrollvorgänge sind Vorgänge, die keine Änderungen am Arbeitsgegenstand bewirken, aber zur Durchführung technologischer Vorgänge (Wiegen usw.) beitragen;

3) Umzug – Vorgänge, die die Stellung des Arbeitssubjekts in der Produktion verändern (Beladen, Entladen, Transport).

Steuer- und Bewegungsvorgänge bilden zusammen eine Gruppe von Hilfsvorgängen.

Nach Ausführungsart (Mechanisierungsgrad) Folgende Operationen werden unterschieden:

- Maschine– von Maschinen unter der Aufsicht von Arbeitern ausgeführt (Rollen von Konserven, Reinigen von Milch, Zerkleinern von Produkten);

- Maschinenhandbuch– durch Maschinen unter direkter Beteiligung der Arbeiter ausgeführt (Mehl ausschlagen, Säcke nähen usw.);

- Handbuch Vorgänge – von Arbeitern ohne Beteiligung von Maschinen durchgeführt (Zufuhr von Rohstoffen zu Förderbändern, Stapeln von Säcken).

Verhältnis verschiedene Arten Die Arbeitsgänge bilden in ihrer Gesamtzahl die Struktur des Produktionsprozesses. In verschiedenen Verarbeitungsbetrieben ist es nicht dasselbe.

Organisation der Produktion im Zeitverlauf basieren auf folgenden Prinzipien:

Der Arbeitsrhythmus des Unternehmens und die Einheitlichkeit der Produktproduktion;

Verhältnismäßigkeit der Produktionseinheiten;

Parallelität (Gleichzeitigkeit) von Abläufen und Produktionsprozessen;

Kontinuität der Produktionsprozesse.

Das Prinzip des Rhythmus sorgt für den Betrieb des Unternehmens in einem geplanten Rhythmus (die Zeit zwischen der Freigabe identischer Produkte oder zweier identischer Produktchargen).

Der Grundsatz der Verhältnismäßigkeit Diese Produktionseinheiten gehen von der gleichen Produktivität pro Zeiteinheit aus.

Parallelprinzip Die Ausführung von Vorgängen und Prozessen basiert auf der gleichzeitigen Ausführung von Phasen, Stufen oder Teilen des Produktionsprozesses.

Kontinuitätsprinzip Der Produktionsprozess sorgt für die Beseitigung von Unterbrechungen bei der Verarbeitung von Arbeitsgegenständen. Die Kontinuität des Prozesses verhindert die Bildung von Lagerbeständen am Arbeitsplatz und reduziert die laufende Arbeit, was besonders wichtig in Unternehmen ist, in denen Rohstoffe nicht über einen längeren Zeitraum ohne Kühlung, Gefrieren und Konserven gelagert werden können (Obst- und Gemüsekonserven, Milch- und Fleischindustrie). .

Zweck Organisation des Produktionsprozesses im Weltraum besteht darin, seine rationelle Konstruktion im Laufe der Zeit sicherzustellen.

Die größte Effizienz bei der Organisation des Produktionsprozesses im Weltraum wird durch den Einsatz von Direktfluss, Spezialisierung, Zusammenarbeit und Kombination der Produktion erreicht.

Geradlinigkeit Der Produktionsprozess ist dadurch gekennzeichnet, dass die Produkte in allen Phasen und Vorgängen der Produktion durchlaufen werden kürzester Weg. Im Unternehmensmaßstab sind Werkstätten auf dem Territorium so angeordnet, dass Fern-, Rück-, Gegen- und andere irrationale Transporte ausgeschlossen sind. Das heißt, Arbeitsplätze und Geräte befinden sich in einer technologischen Abfolge von Abläufen.

Innerbetriebliche Spezialisierung ist der Prozess der Trennung von Werkstätten und Bereichen für die Herstellung bestimmter Produkttypen, ihrer Teile oder die Umsetzung einzelner Stufen des technologischen Prozesses. Verarbeitende Unternehmen nutzen technologische, fachliche und funktionale Spezialisierung.

Technologische Spezialisierung Die Produktion umfasst die Isolierung eines engen Bereichs technologischer Vorgänge und die Durchführung von Vorgängen in separaten Werkstätten oder Produktionsbereichen.

Fachliche Spezialisierung Bei der Produktion handelt es sich um die Schaffung separater Linien mit einem vollständigen Produktionszyklus zur Herstellung eines oder mehrerer fertigungstechnisch ähnlicher Produkte.

Funktional nennt man die Spezialisierung aller Produktionsabteilungen auf die Ausführung einer oder eines begrenzten Funktionsumfangs.

Zusammenarbeit Die Produktion im Unternehmen wird von der Organisation durchgeführt Zusammenarbeit seine Produktbereiche. Das Prinzip der Produktionskooperation ist die Nutzung der Dienste einiger Werkstätten durch andere.

Die Suche nach rationalen Formen der Zusammenarbeit führt in manchen Fällen zur Entstehung kombinierter Industrien.

Kombination Bei der Produktion handelt es sich um die Verbindung verschiedener Produktionsanlagen in einem Unternehmen, die aufeinanderfolgende Stufen der Rohstoffverarbeitung darstellen oder im Verhältnis zueinander eine unterstützende Rolle spielen.

Jede Art industrieller Tätigkeit erfordert eine kompetente Gestaltung des Produktionsprozesses, worunter das Verfahren zur Umwandlung des Arbeitsgegenstandes (Rohstoffe, Materialien, Halbzeuge) in etwas für die Gesellschaft Notwendiges verstanden wird.

Organisation setzt eine rationale Kombination ihrer Elemente voraus: Arbeit (Aktivitäten der Menschen), (Produktionswerkzeuge), natürliche Prozesse(chemisch, physikalisch, biologisch), die darauf abzielt, die Eigenschaften des Arbeitsgegenstandes zu verändern – seine Form, Größe, Qualität oder seinen Zustand.

Prinzipien der rationellen Organisation des Produktionsprozesses.

Bestehende Produktionsprozesse sind äußerst vielfältig, aber sie basieren richtige Organisation Es gibt bestimmte Grundsätze, die es Ihnen ermöglichen, die industrielle Tätigkeit zu optimieren.

Das Prinzip der Differenzierung. Nach diesem Grundsatz sollte die Organisation des Produktionsprozesses so erfolgen, dass bestimmte Prozesse oder Vorgänge, die dem Produktionskonzept zugrunde liegen, einzelnen Unternehmensbereichen zugeordnet werden.

Das Prinzip der Kombination. Dabei handelt es sich um die Vereinigung aller oder einiger Vorgänge unterschiedlicher Art innerhalb einer Produktionseinheit (Werkstatt, Abschnitt, Einheit).

Auf den ersten Blick widersprechen diese Prinzipien einander. Welche davon bevorzugt werden sollte, bestimmt die Komplexität des herzustellenden Produkts und seine praktische Umsetzbarkeit.

Das Prinzip der Konzentration. Unter diesem Prinzip versteht man die Vereinheitlichung innerhalb eines Produktionsbereichs zur Herstellung homogener Produkte oder zur Durchführung identischer Vorgänge in der Ausführung. Sein Einsatz ermöglicht eine effizientere Nutzung eines Gerätetyps (seine Belastung steigt) und erhöht die Flexibilität technologischer Prozesse.

Das Prinzip der Spezialisierung. Dabei wird jedem Arbeitsbereich eine genau begrenzte Anzahl von Vorgängen, Arbeiten und Produkten zugeordnet. Der Spezialisierungsgrad wird durch die Art der produzierten Teile sowie das quantitative Volumen ihrer Produktion bestimmt. Je höher der Spezialisierungsgrad eines Unternehmens ist, desto besser sind die Qualifikationen der Arbeitnehmer und desto höher ist die Arbeitsproduktivität. Gleichzeitig werden die Möglichkeiten zur Automatisierung von Produktionssteigerungen und die mit der Geräteumstellung verbundenen Kosten reduziert. Der Nachteil ist die Monotonie der Arbeit und die schnelle Ermüdung der Menschen.

Das Prinzip der Universalisierung ist das Gegenteil des Prinzips der Spezialisierung. Die auf diesem Prinzip basierende Organisation des Produktionsprozesses beinhaltet die Herstellung verschiedener Produkte (oder die Umsetzung heterogener Prozesse) innerhalb einer Arbeitseinheit. Die Herstellung eines breiten Teilespektrums erfordert recht hochqualifiziertes Personal und den Einsatz multifunktionaler Geräte.

Der Grundsatz der Verhältnismäßigkeit. Eine kompetente Steuerung des Produktionsprozesses ist untrennbar mit der Einhaltung der Proportionen zwischen den von den verschiedenen Abteilungen des Unternehmens produzierten Produktmengen verbunden. Die Flächen müssen der Gerätebelastung entsprechen und untereinander vergleichbar sein.

Das Prinzip der Parallelität. Dabei handelt es sich um die gleichzeitige Herstellung (Verarbeitung) verschiedener Produkte, was eine Zeitersparnis bei der Herstellung des Endprodukts ermöglicht.

Direktflussprinzip. Der Produktionsprozess muss so organisiert sein, dass der Weg von einer Verarbeitungsstufe zur nächsten möglichst kurz ist.

Das Prinzip des Rhythmus besteht darin, dass alle Produktionsprozesse, die auf die Herstellung von Zwischenteilen und Endprodukten abzielen, einer periodischen Wiederholung unterliegen. Durch die Einhaltung dieses Prinzips können wir einen reibungslosen Produktionsablauf ohne Terminüberschreitungen und erzwungene Ausfallzeiten gewährleisten.

Das Prinzip der Kontinuität geht von einem gleichmäßigen Fluss des Arbeitsgegenstandes von einem Betrieb zum anderen ohne Unterbrechungen oder Verzögerungen aus.

Das Prinzip der Flexibilität gewährleistet eine schnelle Anpassung der Produktionsstandorte an veränderte Produktionsrealitäten, die mit der Umstellung auf die Produktion neuartiger Produkte verbunden sind.

Die aufgeführten Grundsätze werden entsprechend ihrer praktischen Zweckmäßigkeit angewendet. Eine Unterschätzung ihrer Rolle führt zu einem Anstieg der Produktionskosten und in der Folge zu einer Verringerung der Wettbewerbsfähigkeit der hergestellten Produkte.

Methoden zur Organisation der Produktion. Die Methode zur Organisation der Produktion ist eine Reihe von Methoden, Techniken und Regeln für die rationelle Kombination der Hauptelemente der Produktion

Methode der Produktionsorganisation ist eine Reihe von Methoden, Techniken und Regeln für die rationelle Kombination der Hauptelemente des Produktionsprozesses in Raum und Zeit in den Phasen Betrieb, Gestaltung und Verbesserung der Produktionsorganisation.

Die Wahl der Produktionsorganisationsmethode wird durch die P(prozessorientiert oder produktorientiert), die Art der Produktion, die Arbeitsintensität des Produkts und die Art seiner Produktionstechnologie bestimmt. Bei der Auswahl eines Unternehmens prozessorientierte Produktionsstrategie, unter Bedingungen der Einzel-, Kleinserien- und Massenproduktion werden sie hauptsächlich verwendet Nicht-Flow-Methoden Organisation des Produktionsprozesses. Wahl für einen bestimmten Zeitraum Produktionsorganisationsstrategien ein oder mehrere Produkte ( Komponenten Produkte), produktorientiert, ermöglicht es Ihnen, Produktionsprozesse entsprechend aufzubauen Methode zur Organisation der kontinuierlichen Produktion.

Methode zur Organisation der individuellen Produktion wird unter Bedingungen einer Einzelproduktion oder Produktion in kleinen Chargen verwendet und setzt Folgendes voraus: mangelnde Spezialisierung am Arbeitsplatz; die Verwendung weitgehend universeller Geräte, deren Anordnung in Gruppen entsprechend dem Funktionszweck; sequentielle Bewegung von Teilen von Betrieb zu Betrieb in Chargen.

Nutzungsbedingungen Arbeitsplätze: Die gleichen Werkzeugsätze werden fast ständig verwendet und nicht große Menge Universalgeräte; regelmäßiger Austausch stumpfer oder abgenutzter Werkzeuge; Mehrmals während der Schicht werden Teile zu Arbeitsplätzen transportiert und Teile werden verschickt, wenn neue Arbeiten ausgegeben und abgeschlossene Arbeiten abgenommen werden. Daher besteht Bedarf an einer flexiblen Organisation der Transportdienste für Arbeitsplätze.

Methode der Gruppenorganisation der Produktion wird bei einer begrenzten Auswahl an strukturell und technologisch homogenen Produkten verwendet, die in wiederkehrenden Chargen hergestellt werden. Der Kern der Methode besteht darin, verschiedene Arten von technologischen Geräten an einem Standort zu konzentrieren, um eine Gruppe von Teilen nach einem einheitlichen (Standard- oder Gruppen-)Technologieprozess zu bearbeiten.

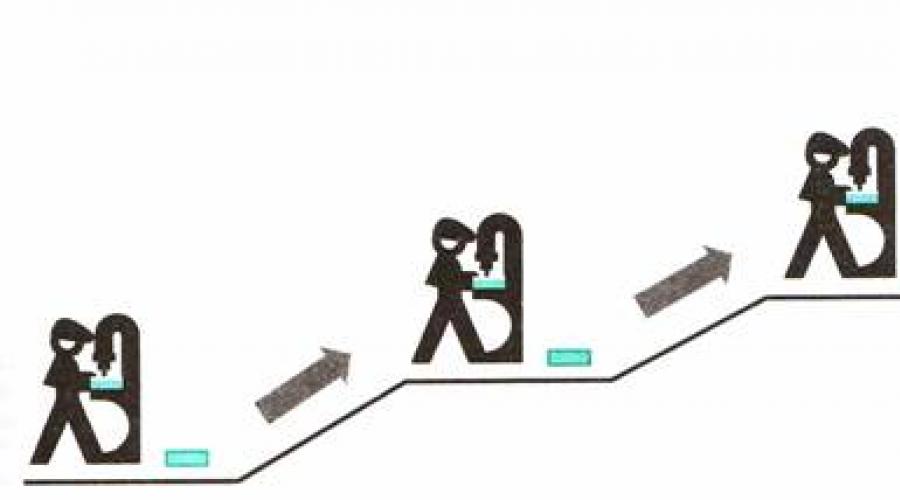

Abb. 10. Lage der Arbeitsplätze (Ausrüstung) auf Baustellen

Mit verschiedene Formen Produktionsorganisation:

A– technologisch; B- Thema; V- gerade durch;

G– Punkt (für den Fall der Montage); D- integriert

Charakteristische Zeichen Gruppenorganisation der Produktion: detaillierte Spezialisierung der Produktionseinheiten; Teile in Chargen nach speziell entwickelten Zeitplänen in die Produktion bringen; parallel-sequentieller Durchgang von Teilechargen durch Vorgänge; Ausführung in Arbeitszentren (auf Baustellen, in Werkstätten) eines technologisch abgeschlossenen Arbeitspakets.

Methode zur Organisation der synchronisierten Produktion. Integriert eine Reihe traditioneller Funktionen zur Organisation von Produktionsprozessen: Betriebsplanung, Bestandskontrolle, Produktqualitätsmanagement.

Der Kern der Methode besteht darin, auf die Herstellung von Produkten in großen Chargen zu verzichten und eine kontinuierliche Produktion mit mehreren Artikeln zu schaffen, bei der in allen Phasen des Produktionszyklus die erforderliche Einheit oder das erforderliche Teil an den Ort geliefert wird anschließende Operation. pünktlich„ – genau zur richtigen Zeit.

Von besonderer Bedeutung ist die Verwendung Pull-Prinzip bei der Steuerung des Produktionsfortschritts - ein „Pull“-Produktionsmanagementsystem (Abb. 11): Der Produktionsplan wird nur für den Montagestandort erstellt; Kein Teil wird produziert, bevor es in der Endmontage benötigt wird. Somit bestimmt der Montagebereich die Menge und Reihenfolge, in der Teile in die Produktion eingeführt werden.

Abb. 11. „Pull“-Produktionsmanagementsystem – analog zur Schwerkraft

Das Ziel der Organisation und Verwaltung der Produktion besteht darin, die Arbeit durch die Eliminierung aller unnötigen Aktivitäten ständig zu verbessern. Unter nutzlos, oder unnötige Aktion bezieht sich auf alle Prozesse und Produktionsmanagementobjekte, die den Verbraucherwert der Produkte nicht steigern. Dieses Ziel wird durch die Schaffung von Gruppenproduktionslinien mit mehreren Themen und den Einsatz eines „Pull“-Produktionsmanagementsystems erreicht.

Grundregeln für die Organisation des Produktionsprozesses: Herstellung von Produkten in kleinen Chargen; Bildung von Teileserien und Einsatz von Gruppentechnologie, um die Rüstzeit der Ausrüstung zu verkürzen; Umwandlung von Lagermaterialien und Halbfabrikaten in Pufferlager; Übergang zu einer werkstattlosen Produktionsstruktur – fachspezifische Abteilungen; Übertragung von Funktionen der Betriebsführung des Produktionsprozesses an direkte Leistungserbringer.

Der Produktionsprozess wird wie folgt gesteuert Prinzipien: Umfang, Nomenklatur und Zeitpunkt der Aufgabe werden durch den Standort (Arbeitsplatz) der nächsten Produktionsstufe bestimmt; der Produktionsrhythmus wird durch den Abschnitt bestimmt, der den Produktionsprozess abschließt; die Wiederaufnahme des Produktionszyklus am Standort beginnt erst, wenn die entsprechende Bestellung eingeht; der Arbeiter bestellt die Anzahl der Rohlinge (Komponenten), die zur Erledigung der erhaltenen Aufgabe erforderlich sind, unter Berücksichtigung der Fristen für die Lieferung von Teilen (Montageeinheiten); Die Lieferung von Komponenten (Teilen, Baugruppen) an den Arbeitsplatz erfolgt innerhalb des im Antrag angegebenen Zeitrahmens und in den Mengen. Komponenten, Einheiten und Teile werden zum Zeitpunkt der Montage geliefert, Einzelteile – zum Zeitpunkt der Montage von Einheiten, notwendige Rohlinge – zu Beginn der Teilefertigung; Nur qualitativ hochwertige Produkte werden außerhalb des Standorts transportiert.

Eine Karte wird als Mittel zur Übermittlung von Informationen über den Teilebedarf verwendet. Kanban».

In Abb. Abbildung 12 zeigt ein Diagramm der Organisation der synchronisierten Produktion am Schleifstandort.

1. Sobald die nächste Teilecharge am Schleifplatz bearbeitet wird, wird der frei gewordene Behälter mit einer Verbrauchskarte in ein Zwischenlager geschickt.

2. Im Lager wird die Verbrauchskarte aus dem Behälter entnommen, in eine spezielle Sammelbox gelegt und der Behälter mit der daran befestigten Produktionskarte dem Bohrbereich zugeführt.

3. Die Produktionskarte dient als Signal zum Produktionsstart. Es spielt die Rolle eines Outfits, auf dessen Grundlage Teile in der erforderlichen Menge hergestellt werden.

4. Für jeden abgeschlossenen Auftrag werden Teile in einen leeren Container geladen, eine Produktionskarte daran befestigt und der volle Container an einen Zwischenlagerort geschickt.

5. Aus dem Zwischenlager gelangt ein Behälter mit Werkstücken und einer Verbrauchskarte, die anstelle einer Produktionskarte angebracht wird, in den Schleifbereich.

Effizienz des Systems mit Karten“ Kanban» wird durch die Einhaltung folgender Regeln gewährleistet:

Reis. 12. Schema zur Organisation der synchronisierten Produktion im Schleifbereich:

I - Routendiagramm des Produktionsprozesses;

II – Bewegungsdiagramm von Containern mit Karten“ Kanban»

Die Produktion von Teilen beginnt erst, wenn eine Produktionskarte vorliegt. Es ist besser, die Produktion ruhen zu lassen, als Teile zu produzieren, die nicht benötigt werden;

Für jeden Behälter gibt es genau eine Versand- und eine Produktionskarte; die Anzahl der Behälter für jeden Teiletyp wird durch Berechnungen ermittelt.

Die synchronisierte Produktionsmethode beinhaltet die Einführung integrierte Qualitätsmanagementsysteme, die auf der Einhaltung bestimmter Grundsätze basiert, darunter: Qualitätskontrolle während des Produktionsprozesses in allen Phasen des Produktionsprozesses an jedem Arbeitsplatz; Sichtbarkeit der Ergebnisse der Messung von Qualitätsindikatoren; Einhaltung der Qualitätsanforderungen; selbstständige Mängelbeseitigung am Entstehungsort; kontinuierliche Qualitätskontrolle der fertigen Produkte; kontinuierliche Qualitätsverbesserung.

Die Verantwortung für die Qualität wird neu verteilt und wird universell: Jede Organisationseinheit ist im Rahmen ihrer Zuständigkeit für die Sicherstellung der Qualität verantwortlich; Die Hauptverantwortung liegt bei den Produktherstellern selbst.

Methode zur Organisation der automatisierten Produktion. Einsatz im Organisations- und Produktionsmanagement verschiedene Bedeutungen Automatisierung von Arbeitsprozessen. Der Hauptzweck des Einsatzes eines solchen Systems besteht darin, eine schnelle Reaktion des Unternehmens auf Verbraucherbestellungen und eine hohe Produktionsgeschwindigkeit sicherzustellen.

Die wichtigsten Möglichkeiten zur Organisation der automatisierten Produktion:

computergestützte Produktion (Computergestützte Fertigung – CAM). Der Einsatz von Computern bei der Verwaltung des Herstellungsprozesses von Produkten, von der Verarbeitung bis zur automatischen Qualitätskontrolle. Technische Basis ICH SELBST besteht aus numerisch gesteuerten Maschinen und Robotern;

flexibles Produktionssystem (flexibles Fertigungssystem - FMS). Dabei handelt es sich um eine Reihe von Mechanismen, die für einen zyklischen Produktionsprozess konzipiert sind und in der Lage sind, eine breite Palette ähnlicher Produkte herzustellen. FMSÜberwachungs- und Steuercomputer, Mittel zum automatischen Be- und Entladen von Materialien sowie andere automatisierte Softwaregeräte. Durch umprogrammierbare Steuergeräte können solche Systeme eine breite Palette ähnlicher Produkte herstellen.

Herstellung mit Hilfe von Computern (Computerintegrierte Fertigung – CIM). Es ist ein System, das miteinander verknüpft ist Computernetzwerk Diverse Orte Aktivitäten des Unternehmens - technisches Design, Produktionsplanung und -steuerung, flexible Produktionssysteme. System CIM ermöglicht die Erstellung von Produktionsplänen und Materialeinkäufen sowie die Verwaltung von Produktionsressourcen, Verkauf und Vertrieb.

TESTFRAGEN UND AUFGABEN

1. Wie hilft eine Uneiner Unternehmensorganisation, ihre Mission zu erreichen?

2. Was versteht man unter der Produktionsstruktur eines Unternehmens?

3. Wie ist die Produktionsstruktur eines Unternehmens mit einem vollständigen Technologiezyklus?

4. Wie setzen sich die Hauptwerkstätten des Unternehmens zusammen?

5. Wie ist die Zusammensetzung der Hilfsabteilungen des Unternehmens?

6. Wie ist die Zusammensetzung der Serviceeinrichtungen des Unternehmens?

7. Welche Faktoren bestimmen die Produktionsstruktur eines Unternehmens?

8. Listen Sie die wichtigsten Anforderungen an die Prozessplanung auf.

9. Was sind die Grundprinzipien der rationellen Platzierung der Produktionsbereiche eines Unternehmens?

10. Nennen Sie die Spezialisierungs- und Organisationsformen der Unternehmensbereiche?

11. Erweitern Sie die Konzepte der Technologie- und Fachspezialisierung.

12. Was versteht man unter fachlicher und technologischer Spezialisierung von Bereichen innerhalb von Werkstätten?

13. Wie ist die Produktionsstruktur der Werkstätten und Unternehmensbereiche?

14. Beschreiben Sie die wichtigsten Arten von Produktionslayouts und erklären Sie die Unterschiede zwischen ihnen.

15. Schlagen Sie Lösungen für Probleme vor, die mit den einzelnen Layouttypen verbunden sind.

16. Geben Sie praktische Beispiele für jede Art von Layout.

17. Stellen Sie eine Übereinstimmung zwischen den Layouttypen und Spezialisierungsformen der Unternehmensbereiche her.

18. Erklären Sie das Wesentliche bei der Platzierung von Geräten nach dem Prinzip der Gruppentechnologie.

19. Liste die notwendigen Voraussetzungen, in dem es ratsam ist, technologische Zellen zu organisieren.

20. Was sind die Hauptrichtungen zur Verbesserung der Produktionsstruktur des Unternehmens?

21. Wie ist die Produktionsstruktur von MIREA? Beschreibe sie.

Konzept des Produktionsprozesses. Die moderne Produktion ist ein komplexer Prozess der Umwandlung von Rohstoffen, Materialien, Halbfabrikaten und anderen Arbeitsgegenständen in fertige Produkte, die den Bedürfnissen der Gesellschaft entsprechen.

Als Gesamtheit aller in einem Unternehmen durchgeführten Handlungen von Menschen und Werkzeugen zur Herstellung bestimmter Produktarten wird bezeichnet Fertigungsprozess.

Der Hauptteil des Produktionsprozesses sind technologische Prozesse, die gezielte Maßnahmen zur Veränderung und Bestimmung des Zustands von Arbeitsgegenständen beinhalten. Bei der Umsetzung technologischer Prozesse kommt es zu Veränderungen geometrische Formen, Größen sowie physikalische und chemische Eigenschaften von Arbeitsgegenständen.

Verschiedene Produktionsprozesse.

Entsprechend ihrem Zweck und ihrer Rolle in der Produktion werden Prozesse in Haupt-, Hilfs- und Wartungsanlagen sowie Nebenanlagen unterteilt.

Hauptsächlich werden Produktionsprozesse genannt, bei denen die Herstellung der vom Unternehmen hergestellten Hauptprodukte erfolgt. Zum Beispiel, Wärmekraftwerke sind die Hauptproduktion, da sie Brennstoffenergie in thermische und elektrische Energie umwandeln.

Die Pünktlichkeit und qualitativ hochwertige Ausführung der Hauptproduktion hängt maßgeblich davon ab, wie die Arbeit der Hilfs- und Dienstleistungsproduktion organisiert ist, der die Aufgabe untergeordnet ist, die Hauptproduktionsbetriebe besser mit Materialien, Geräten etc. zu versorgen.

Unter modernen Bedingungen, insbesondere in der automatisierten Produktion, ist dies der Fall Tendenz zur Integration Haupt- und Serviceprozesse. So werden in flexiblen automatisierten Komplexen Grund-, Kommissionierungs-, Lager- und Transportvorgänge in einem einzigen Prozess zusammengefasst.

Die Gesamtheit der Grundprozesse bildet die Hauptproduktion.

Hilfsproduktionsunternehmen sind Unternehmen, die zwar nicht in direktem Zusammenhang mit der Herstellung des Hauptprodukts stehen, aber den Normalbetrieb der Hauptproduktion bedienen und Voraussetzungen dafür schaffen. Zu den Hilfsproduktionsunternehmen zählen Unternehmen, die Produkte herstellen, die von der Hauptproduktion verbraucht werden, und dadurch zur Produktion von Endprodukten beitragen und den normalen Betrieb der Hauptproduktion sicherstellen. Im Energiesektor umfasst die Hilfsproduktion Reparaturunternehmen sowie Unternehmen, die nicht standardmäßige Geräte und Ersatzteile für Energiegeräte herstellen.

Dienstleistungsunternehmen sind für die Betreuung von Haupt- und Nebenunternehmen organisiert. Der Dist ein Arbeitsprozess, bei dem keine Produkte entstehen. Zu den Dienstleistungsunternehmen zählen Unternehmen, die sich mit der Lieferung von Materialien und Ersatzteilen befassen, Labore, Design- und Forschungsinstitute, Transportunternehmen usw.

IN In letzter Zeit Im Energiesektor ist das Konzept der „Dienstleistungsunternehmen“ aufgetaucht, das sowohl Hilfs- als auch Dienstleistungsunternehmen vereint. Es wird vorgeschlagen, Unternehmen, die Dienstleistungen für die Reparatur, Installation, Anpassung und Modernisierung von Industrieanlagen und technologischen Netzwerken erbringen (z. B. Reparaturbetriebe, Anlagenbaubetriebe, Kraftverkehrsunternehmen usw.), in die Dienstleistungsgruppe einzubeziehen.

Zu den Nicht-Kernunternehmen zählen landwirtschaftliche Betriebe, deren Produkte und Dienstleistungen nicht zu den Hauptaktivitäten des Unternehmens gehören. Zu ihren Aufgaben gehört die Befriedigung der Haushaltsbedürfnisse des Unternehmenspersonals (Unterkünfte, Kindergärten, Sanatorien, Hilfseinrichtungen). Landwirtschaft usw.).

Wissenschaftliche Prinzipien der Organisation von Produktionsprozessen.

Die Organisation von Produktionsprozessen besteht darin, Menschen, Werkzeuge und Arbeitsgegenstände zu einem einzigen Prozess zur Herstellung materieller Güter zusammenzufassen und eine rationelle räumliche und zeitliche Verknüpfung von Grund-, Hilfs- und Dienstleistungsprozessen sicherzustellen.

Die räumliche Kombination von Elementen des Produktionsprozesses und all seiner Spielarten erfolgt auf der Grundlage der Gestaltung der Produktionsstruktur des Unternehmens und seiner Unternehmensbereiche. In diesem Zusammenhang sind die wichtigsten Aktivitäten die Auswahl und Begründung der Produktionsstruktur des Unternehmens, d.h. Bestimmung der Zusammensetzung und Spezialisierung seiner konstituierenden Einheiten und Herstellung rationaler Beziehungen zwischen ihnen.

Während der Entwicklung Produktionsstruktur werden Konstruktionsberechnungen im Zusammenhang mit der Bestimmung der Zusammensetzung des Geräteparks unter Berücksichtigung seiner Produktivität, Austauschbarkeit und der Möglichkeit einer effektiven Nutzung durchgeführt. Es werden auch rationelle Anordnungen der Abteilungen, der Platzierung von Geräten und Arbeitsplätzen entwickelt. Es werden organisatorische Voraussetzungen für den unterbrechungsfreien Betrieb der Geräte und der direkten Teilnehmer am Produktionsprozess – der Arbeiter – geschaffen

Einer der Hauptaspekte bei der Bildung einer Produktionsstruktur besteht darin, das vernetzte Funktionieren aller Komponenten des Produktionsprozesses sicherzustellen: Vorbereitungsvorgänge, Hauptproduktionsprozesse, Wartung. Es ist notwendig, die rationalsten Organisationsformen und Methoden zur Durchführung bestimmter Prozesse für spezifische Produktions- und technische Bedingungen umfassend zu begründen.

Ein wichtiges Element der Organisation Produktionsprozesse - die Arbeitsorganisation der Arbeiter, insbesondere die Verwirklichung des Zusammenhangs der Arbeit mit den Produktionsmitteln. Die Methoden der Arbeitsorganisation werden maßgeblich durch die Formen des Produktionsprozesses bestimmt. Dabei liegt der Schwerpunkt auf der Sicherstellung einer rationellen Arbeitsteilung und der darauf basierenden Festlegung der beruflichen und Qualifikationszusammensetzung der Arbeitnehmer, der wissenschaftlichen Gestaltung und optimalen Instandhaltung der Arbeitsplätze sowie der umfassenden Verbesserung und Verbesserung der Arbeitsbedingungen.

Die Organisation von Produktionsprozessen setzt auch die zeitliche Kombination ihrer Elemente voraus, die eine bestimmte Reihenfolge der Ausführung einzelner Vorgänge, eine rationelle Kombination der Zeit für die Ausführung verschiedener Arbeitsarten und die Festlegung kalendergeplanter Standards für die Bewegung bestimmt von Arbeitsgegenständen. Der normale zeitliche Ablauf der Prozesse wird auch durch die Reihenfolge der Produkteinführung und -freigabe, die Bildung der notwendigen Bestände (Reserven) und Produktionsreserven sowie die unterbrechungsfreie Versorgung der Arbeitsplätze mit Werkzeugen, Werkstücken und Materialien sichergestellt. Ein wichtiger Bereich dieser Tätigkeit ist die Organisation der rationellen Bewegung von Materialflüssen. Die Lösung dieser Aufgaben erfolgt auf der Grundlage der Entwicklung und Implementierung betrieblicher Produktionsplanungssysteme unter Berücksichtigung der Art der Produktion sowie technischer und organisatorischer Besonderheiten der Produktionsprozesse.

Schließlich kommt bei der Organisation von Produktionsprozessen in einem Unternehmen der Entwicklung eines Systems der Interaktion zwischen einzelnen Produktionseinheiten ein wichtiger Stellenwert zu.

Grundsätze der Organisation des Produktionsprozesses stellen die Ausgangspunkte dar, auf deren Grundlage Aufbau, Betrieb und Entwicklung von Produktionsprozessen erfolgen.

Prinzip Differenzierung Dabei geht es darum, den Produktionsprozess in einzelne Teile (Prozesse, Vorgänge) zu unterteilen und diese den entsprechenden Abteilungen des Unternehmens zuzuordnen. Dem Prinzip der Differenzierung steht das Prinzip gegenüber Kombinationen, Dies bedeutet die Vereinheitlichung aller oder eines Teils verschiedener Prozesse zur Herstellung bestimmter Produkttypen an einem Standort, einer Werkstatt oder einer Produktion.

Abhängig von der Komplexität des Produkts, dem Produktionsvolumen und der Art der verwendeten Ausrüstung kann der Produktionsprozess in einer Produktionseinheit (Werkstatt, Bereich) konzentriert oder auf mehrere Einheiten verteilt sein. So werden beispielsweise in Maschinenbauunternehmen mit einer bedeutenden Produktion ähnlicher Produkte eigenständige mechanische und Montagefertigungen und -werkstätten organisiert und für kleine Produktserien können einheitliche mechanische Montagehallen geschaffen werden.

Die Grundsätze der Differenzierung und Kombination gelten auch für einzelne Arbeitsplätze. Eine Produktionslinie beispielsweise besteht aus einer differenzierten Reihe von Arbeitsplätzen.

IN praktische Tätigkeiten Bei der Organisation der Produktion sollte bei der Anwendung der Prinzipien der Differenzierung oder Kombination dem Prinzip Vorrang eingeräumt werden, das die besten wirtschaftlichen und sozialen Merkmale des Produktionsprozesses gewährleistet. Somit ermöglicht die Fließproduktion, die sich durch einen hohen Differenzierungsgrad des Produktionsprozesses auszeichnet, eine Vereinfachung seiner Organisation, eine Verbesserung der Fähigkeiten der Arbeitnehmer und eine Steigerung der Arbeitsproduktivität. Eine übermäßige Differenzierung erhöht jedoch die Ermüdung der Arbeiter, eine große Anzahl von Vorgängen erhöht den Bedarf an Ausrüstung und Produktionsraum, führt zu unnötigen Kosten für bewegliche Teile usw.

Prinzip Konzentrationen bedeutet Konzentration bestimmter Produktionsbetriebe zur Herstellung technologisch homogener Produkte oder zur Erbringung funktional homogener Arbeiten an einzelnen Arbeitsplätzen, Bereichen, Werkstätten oder Produktionsstätten des Unternehmens. Die Möglichkeit, homogene Arbeit in getrennten Produktionsbereichen zu konzentrieren, beruht auf folgenden Faktoren: Gemeinsamkeit technologische Methoden Dies führt dazu, dass die gleiche Art von Ausrüstung verwendet werden muss. Fähigkeiten von Geräten, wie z. B. Bearbeitungszentren; Erhöhung des Produktionsvolumens bestimmter Produkttypen; die wirtschaftliche Machbarkeit der Konzentration der Produktion bestimmter Produkttypen oder der Durchführung ähnlicher Arbeiten.

Bei der Wahl der einen oder anderen Konzentrationsrichtung müssen die Vorteile jeder einzelnen davon berücksichtigt werden.

Durch die Konzentration technologisch homogener Arbeiten in einer Abteilung wird weniger Duplikat-Equipment benötigt, die Produktionsflexibilität erhöht sich, eine schnelle Umstellung auf die Produktion neuer Produkte wird möglich und die Anlagenauslastung steigt.

Durch die Konzentration technologisch homogener Produkte werden die Kosten für den Material- und Produkttransport gesenkt, die Dauer des Produktionszyklus verkürzt, das Produktionsmanagement vereinfacht und der Bedarf an Produktionsfläche reduziert.

Prinzip Spezialisierungen basierend auf die Begrenzung der Vielfalt der Elemente des Produktionsprozesses. Die Umsetzung dieses Prinzips besteht darin, jedem Arbeitsplatz und jeder Abteilung ein streng begrenztes Spektrum an Arbeiten, Vorgängen, Teilen oder Produkten zuzuordnen. Im Gegensatz zum Spezialisierungsprinzip setzt das Universalisierungsprinzip eine Produktionsorganisation voraus, in der jeder Arbeitsplatz oder Produktionsabteilung beschäftigt sich mit der Herstellung von Teilen und Produkten einer breiten Palette oder mit der Durchführung verschiedener Produktionsvorgänge.

Der Spezialisierungsgrad der Arbeitsplätze wird durch einen speziellen Indikator bestimmt – den BetrZu z.o, die durch die Anzahl der über einen bestimmten Zeitraum am Arbeitsplatz durchgeführten Detailoperationen gekennzeichnet ist. Ja, wenn K z.o= 1 Es gibt eine enge Spezialisierung von Arbeitsplätzen, bei der während eines Monats oder Quartals eine Detailoperation am Arbeitsplatz durchgeführt wird.

Die Art der Spezialisierung von Abteilungen und Stellen wird maßgeblich durch das Produktionsvolumen gleichnamiger Teile bestimmt. Höchstes Level Die Spezialisierung wird durch die Herstellung eines Produkttyps erreicht. Das typischste Beispiel für hochspezialisierte Industrien sind Fabriken zur Herstellung von Traktoren, Fernsehern und Autos. Durch die Vergrößerung des Produktionsspektrums verringert sich der Spezialisierungsgrad.

Ein hoher Spezialisierungsgrad von Abteilungen und Arbeitsplätzen trägt zur Steigerung der Arbeitsproduktivität aufgrund der Entwicklung der Arbeitsfähigkeiten der Arbeitnehmer, der Möglichkeit der technischen Ausstattung der Arbeitskräfte und der Minimierung der Kosten für die Neukonfiguration von Maschinen und Linien bei. Gleichzeitig verringert eine enge Spezialisierung die erforderlichen Qualifikationen der Arbeitnehmer, führt zu Monotonie der Arbeit und führt dadurch zu einer schnellen Ermüdung der Arbeitnehmer und schränkt ihre Initiative ein.

Unter modernen Bedingungen besteht eine zunehmende Tendenz zur Universalisierung der Produktion, die durch die Anforderungen bestimmt wird wissenschaftlicher und technischer Fortschritt Erweiterung der Produktpalette, Entstehung multifunktionaler Geräte, Aufgaben der Verbesserung der Arbeitsorganisation in Richtung Expansion Arbeitsfunktionen Arbeiter.

Prinzip Verhältnismäßigkeit Ist in einer natürlichen Kombination einzelner Elemente des Produktionsprozesses, die sich in einem bestimmten quantitativen Verhältnis zwischen ihnen ausdrückt. Proportionalität der Produktionskapazität setzt also die Gleichheit der Standortkapazitäten oder der Ausrüstungsauslastungsfaktoren voraus. Dabei entspricht der Durchsatz der Beschaffungswerkstätten dem Rohlingsbedarf der mechanischen Werkstätten und der Durchsatz dieser Werkstätten dem Bedarf der Montagewerkstatt an den benötigten Teilen. Dies beinhaltet die Anforderung, in jeder Werkstatt über Ausrüstung, Platz und Arbeitskräfte in solchen Mengen zu verfügen, dass der normale Betrieb aller Abteilungen des Unternehmens gewährleistet ist. Zwischen der Hauptproduktion einerseits und den Hilfs- und Serviceeinheiten andererseits sollte das gleiche Durchsatzverhältnis bestehen.

Ein Verstoß gegen den Grundsatz der Verhältnismäßigkeit führt zu Ungleichgewichten, zur Entstehung von Produktionsengpässen, wodurch sich der Einsatz von Ausrüstung und Arbeitskräften verschlechtert, die Dauer des Produktionszyklus zunimmt und Rückstände zunehmen.

Verhältnismäßigkeit in der Belegschaft, Flächen, Geräte werden bereits bei der Planung des Unternehmens installiert und dann bei der Entwicklung jährlicher Produktionspläne durch sogenannte volumetrische Berechnungen spezifiziert – bei der Ermittlung der Kapazität, der Mitarbeiterzahl und des Materialbedarfs. Proportionen werden auf der Grundlage eines Systems von Standards und Normen festgelegt, die die Anzahl der gegenseitigen Verbindungen zwischen verschiedenen Elementen des Produktionsprozesses bestimmen.

Der Grundsatz der Verhältnismäßigkeit beinhaltet die gleichzeitige Durchführung einzelner Vorgänge oder Teile des Produktionsprozesses. Ihr liegt die These zugrunde, dass Teile eines zerlegten Produktionsprozesses zeitlich zusammengeführt und gleichzeitig durchgeführt werden müssen.

Organisation von Produktionsabläufen im Zeitverlauf.

Um ein rationelles Zusammenspiel aller Elemente des Produktionsprozesses zu gewährleisten und die geleistete Arbeit zeitlich und räumlich zu rationalisieren, ist es notwendig, einen Produktionszyklus des Produkts zu bilden.

Der Produktionszyklus wird aufgerufen ein Komplex von Grund-, Hilfs- und Serviceprozessen, die zeitlich auf eine bestimmte Weise organisiert sind und für die Herstellung eines bestimmten Produkttyps erforderlich sind. Das wichtigste Merkmal des Produktionszyklus ist seine Dauer.

Dauer des Produktionszyklus - Das der kalendarische Zeitraum, in dem ein Material, ein Werkstück oder ein sonstiger verarbeiteter Gegenstand alle Vorgänge des Produktionsprozesses oder einen bestimmten Teil davon durchläuft und in ein fertiges Produkt umgewandelt wird. Die Dauer des Zyklus wird in Kalendertagen oder Stunden ausgedrückt.

Struktur des Produktionszyklus beinhaltet Arbeitszeit und Pausenzeit. Während der Arbeitszeit werden die eigentlichen technologischen Arbeiten sowie Vor- und Abschlussarbeiten durchgeführt. Zur Arbeitszeit gehören auch die Dauer von Kontroll- und Transportvorgängen sowie die Zeit natürlicher Prozesse (einschließlich der Zeit arbeitsplanbedingter Pausen).

In seiner allgemeinsten Form die Dauer des Produktionszyklus T c ausgedrückt durch die Formel:

T a = T t + T n -3 + T e + T k + T Tr + T mo + T Pr,

wobei T t die Zeit der technologischen Operationen ist; T n -3- Zeit der Vor- und Abschlussarbeiten; T e - Zeit natürlicher Prozesse; T k - Zeitpunkt der Kontrolloperationen; T Tr- Zeitpunkt des Transports von Arbeitsgegenständen; T mo- betriebsübergreifende Schlafenszeit (interschichtige Pausen); T Pr,- Zeit der Pausen aufgrund des Arbeitsplans.

Die Dauer der technologischen Vorgänge sowie der vorbereitenden und abschließenden Arbeiten bildet zusammen den Betriebszyklus T c.op.

Betriebszyklus- Dies ist die Dauer des abgeschlossenen Teils des technologischen Prozesses, der an einem Arbeitsplatz durchgeführt wird.

ARTEN, FORMEN UND METHODEN DER PRODUKTIONSORGANISATION

Produktionsarten und ihre technischen und wirtschaftlichen Merkmale.

Die Art der Produktion wird durch die komplexen Merkmale technischer, organisatorischer und technischer Art bestimmt wirtschaftliche Merkmale Produktion aufgrund der Breite des Sortiments, der Regelmäßigkeit, Stabilität und des Produktionsvolumens. Der Hauptindikator, der die Art der Produktion charakterisiert, ist der BeK z.

Der Befür eine Gruppe von Arbeitsplätzen ist definiert als das Verhältnis der Anzahl aller verschiedenen technologischen Vorgänge, die im Laufe des Monats durchgeführt wurden oder durchgeführt werden sollen, zur Anzahl der Arbeitsplätze:

K op i - Anzahl der durchgeführten Operationen ich-ter Arbeitsplatz; Zu r.m— die Anzahl der Arbeitsplätze auf der Baustelle oder in der Werkstatt.

Es gibt drei Arten der Produktion: Einzel-, Serien- und Massenproduktion.

Einzelanfertigung gekennzeichnet durch eine geringe Produktionsmenge identischer Produkte, deren Nachfertigung und Reparatur in der Regel nicht vorgesehen ist. Der Konsolidierungsfaktor für die Stückproduktion liegt in der Regel über 40.

Massenproduktion gekennzeichnet durch die Herstellung oder Reparatur von Produkten in sich periodisch wiederholenden Chargen. Abhängig von der Anzahl der Produkte in einer Charge oder Serie und dem Wert des Betrwerden Klein-, Mittel- und Großserienfertigung unterschieden.

Für die Produktion im kleinen Maßstab beträgt der Betriebskonsolidierungsfaktor 21 bis 40 (einschließlich), für die Produktion im mittleren Maßstab: 11 bis 20 (einschließlich), für die Produktion im großen Maßstab: 1 bis 10 (einschließlich).

Massenproduktion gekennzeichnet ein großes Produktionsvolumen von Produkten, die über einen längeren Zeitraum kontinuierlich hergestellt oder repariert werden, wobei an den meisten Arbeitsplätzen ein Arbeitsvorgang durchgeführt wird. Der Befür die Massenproduktion wird mit 1 angenommen.

Betrachten wir die technischen und wirtschaftlichen Merkmale jeder Produktionsart.

Die Einzel- und ähnliche Kleinserienfertigung zeichnet sich durch die Fertigung von Teilen eines großen Sortiments an Arbeitsplätzen ohne besondere Spezialisierung aus. Diese Produktion muss ausreichend flexibel und angepasst sein, um verschiedene Produktionsaufträge erfüllen zu können.

Technologische Prozesse unter Bedingungen der Einzelproduktion werden sie in Form von Streckenkarten zur Bearbeitung von Teilen für jeden Auftrag erweitert entwickelt; Die Standorte sind mit universellen Geräten und Vorrichtungen ausgestattet, die die Produktion von Teilen einer breiten Palette gewährleisten. Die Vielfalt der Tätigkeiten, die viele Arbeitnehmer ausüben müssen, erfordert unterschiedliche berufliche Fähigkeiten, weshalb im Betrieb hochqualifizierte Generalisten eingesetzt werden. In vielen Bereichen, insbesondere in der Pilotfertigung, wird die Berufszusammenlegung praktiziert.

Organisation der Produktion unter Bedingungen der Einzelproduktion hat seine eigenen Eigenschaften. Aufgrund der Vielfalt der Teile, der Reihenfolge und der Art ihrer Bearbeitung werden Produktionsbereiche nach einem technologischen Prinzip mit in homogenen Gruppen angeordneten Geräten aufgebaut. Bei dieser Produktionsorganisation durchlaufen Teile während des Herstellungsprozesses verschiedene Abschnitte.

Daher ist es bei der Übertragung auf jeden nachfolgenden Vorgang (Abschnitt) erforderlich, die Fragen der Qualitätskontrolle der Verarbeitung, des Transports und der Festlegung von Arbeitsplätzen für die Durchführung des nächsten Vorgangs sorgfältig zu berücksichtigen. Zu den Merkmalen der Betriebsplanung und -steuerung gehören die rechtzeitige Fertigstellung und Erfüllung von Aufträgen, die Überwachung des Fortschritts jedes Teils durch den Betrieb und die Sicherstellung der systematischen Auslastung von Bereichen und Arbeitsplätzen. Bei der Organisation der Logistik treten große Schwierigkeiten auf.

Merkmale der Organisation Die Stückproduktion wirkt sich auf die Wirtschaftsindikatoren aus. Unternehmen, in denen eine einzige Produktionsart vorherrscht, zeichnen sich durch eine relativ hohe Arbeitsintensität der Produkte und ein großes Volumen an unfertigen Arbeiten aufgrund der langen Lagerung von Teilen zwischen den Vorgängen aus. Die Kostenstruktur von Produkten ist durch einen hohen Lohnkostenanteil gekennzeichnet. Dieser Anteil beträgt in der Regel 20 – 25 %.

Die wesentlichen Chancen zur Verbesserung der technischen und wirtschaftlichen Kennzahlen der Einzelproduktion liegen in der technischen und organisatorischen Annäherung an die Serienproduktion. Der Einsatz von Serienproduktionsmethoden ist möglich, indem das Spektrum der hergestellten Teile für allgemeine Maschinenbauanwendungen eingeengt wird, Teile und Baugruppen vereinheitlicht werden, was uns ermöglicht, zur Organisation von Themenbereichen überzugehen; Ausbau der konstruktiven Kontinuität, um die Stückzahlen der Teile zu erhöhen; Gruppieren von Teilen, die in Design und Fertigungsreihenfolge ähnlich sind, um die Zeit für die Produktionsvorbereitung zu verkürzen und die Nutzung der Ausrüstung zu verbessern.

Massenproduktion gekennzeichnet durch die Produktion einer begrenzten Anzahl von Teilen in Chargen, die in bestimmten Abständen wiederholt werden. Dies ermöglicht die Verwendung zusammen mit dem Universalgerät Spezialausrüstung. Bei der Gestaltung technologischer Prozesse werden die Ausführungsreihenfolge und die Ausrüstung jedes Vorgangs festgelegt.

Die folgenden Merkmale sind charakteristisch für die Organisation der Serienproduktion: Werkstätten enthalten in der Regel geschlossene Bereiche, in denen Geräte im Rahmen eines standardmäßigen technologischen Prozesses platziert werden. Dadurch entstehen relativ einfache Verbindungen zwischen Arbeitsplätzen und die Voraussetzungen für die Organisation der direkten Bewegung von Teilen während ihres Herstellungsprozesses.

Serienproduktionsunternehmen zeichnen sich durch eine deutlich geringere Arbeitsintensität und Herstellungskosten von Produkten aus als Einzelunternehmen. Bei der Massenfertigung erfolgt die Bearbeitung der Produkte im Vergleich zur Einzelfertigung mit weniger Unterbrechungen, was den Umfang der laufenden Arbeiten reduziert.

Massenproduktion ist anders die größte Spezialisierung und zeichnet sich durch die Produktion eines begrenzten Teilespektrums in großen Stückzahlen aus. Massenproduktionswerkstätten sind mit modernster Ausrüstung ausgestattet, was eine nahezu vollständige Automatisierung der Teileproduktion ermöglicht. Automatische Produktionslinien haben sich hier durchgesetzt. Unter Bedingungen der Massenproduktion nimmt die Bedeutung der Organisation des zwischenbetrieblichen Transports und der Instandhaltung von Arbeitsplätzen zu.

Die ständige Überwachung des Zustands von Schneidwerkzeugen, -geräten und -geräten ist eine der Voraussetzungen für die Kontinuität des Produktionsprozesses, ohne die der Arbeitsrhythmus auf Baustellen und in Werkstätten unweigerlich gestört wird. Es besteht die Notwendigkeit, auf allen Produktionsebenen einen vorgegebenen Rhythmus einzuhalten Besonderheit Organisation von Prozessen in der Massenproduktion.

Die Massenproduktion gewährleistet eine möglichst vollständige Nutzung der Ausrüstung, ein hohes Gesamtniveau der Arbeitsproduktivität und die niedrigsten Herstellungskosten der Produkte. In der Tabelle 1 präsentiert Daten zu Vergleichsmerkmale verschiedene Arten Produktion.

Organisationsformen der Produktion.

Die Organisationsform der Produktion ist eine bestimmte zeitliche und räumliche Kombination von Elementen des Produktionsprozesses mit einem angemessenen Grad ihrer Integration, ausgedrückt durch ein System stabiler Verbindungen.

Verschiedene zeitliche und räumliche Strukturstrukturen bilden eine Reihe grundlegender Formen der Produktionsorganisation.

Temporäre Struktur der Organisation Die Produktion wird durch die Zusammensetzung der Elemente des Produktionsprozesses und die Reihenfolge ihres Zusammenwirkens im Zeitverlauf bestimmt. Je nach Art der temporären Struktur werden Organisationsformen mit sequentiellem, parallelem und parallel-sequentiellem Transfer von Arbeitsgegenständen in der Produktion unterschieden.

Die Organisationsform der Produktion mit sequentiellem Transfer von Arbeitsgegenständen ist eine Kombination von Elementen des Produktionsprozesses, die den Transport verarbeiteter Produkte über alle Produktionsbereiche in Chargen beliebiger Größe gewährleistet. Dieses Formular ist am flexibelsten in Bezug auf Änderungen, die im Produktionsprogramm auftreten.

Tabelle 1.

| Vergleichbare Eigenschaften | Art der Produktion | ||

| Einzel | Seriell | Masse | |

| Nomenklatur und Produktionsvolumen Wiederholbarkeit der Produktion Verwendete Ausrüstung Zuordnung von Arbeitsgängen zu Maschinen Standort der Ausrüstung Übertragung von Arbeitsgegenständen von Betrieb zu Betrieb Organisationsform des Produktionsprozesses | Unbegrenzte Auswahl an auf Bestellung gefertigten Teilen. Abwesend. Universell. Abwesend. Durch Gruppen ähnlicher Maschinen. Sequentielle Technologie | Breites Spektrum an in Chargen hergestellten Teilen. Periodisch Universell, teilweise speziell. Es wird eine begrenzte Anzahl von Detailoperationen eingerichtet. In Gruppen wird für die Verarbeitung von strukturell und technologisch homogenen Teilen parallel-sequentielles Subjekt, Gruppe, flexibles Subjekt eingerichtet | Begrenztes Teilespektrum, das in großen Mengen hergestellt wird. Konstant Meist speziell. Ein oder zwei Arbeitsgänge pro Maschine. Entlang des technologischen Prozesses der Bearbeitung von Teilen. Parallel. Gerade |

Vergleichende Eigenschaften verschiedener Produktionsarten ermöglichen eine vollständige Ausnutzung der Ausrüstung, wodurch die Anschaffungskosten gesenkt werden können. Der Nachteil dieser Form der Produktionsorganisation ist die relativ lange Dauer des Produktionszyklus, da jedes Teil auf die Verarbeitung der gesamten Charge wartet, bevor es den nächsten Arbeitsgang durchführt.

Form der Produktionsorganisation mit paralleler Übertragung von Arbeitsgegenständen basiert auf einer solchen Kombination von Elementen des Produktionsprozesses, die es Ihnen ermöglicht, Arbeitsgegenstände einzeln und ohne Wartezeit von Betrieb zu Betrieb zu starten, zu verarbeiten und zu übergeben. Diese Organisation des Produktionsprozesses führt zu einer Reduzierung der Anzahl der zu bearbeitenden Teile und damit zu einem geringeren Platzbedarf für Lager und Gänge. Sein Nachteil ist mögliche Ausfallzeit Geräte (Arbeitsplätze) aufgrund von Unterschieden in der Betriebsdauer.

Die Organisationsform der Produktion mit parallel-sequentiellem Transfer von Arbeitsgegenständen liegt zwischen sequentiellen und parallelen Formen und beseitigt deren inhärente Nachteile teilweise. Produkte werden in Transportchargen von Betrieb zu Betrieb transportiert. Gleichzeitig wird die Kontinuität des Geräte- und Arbeitseinsatzes gewährleistet und ein teilweise paralleler Durchlauf einer Teilecharge durch technologische Prozessabläufe ermöglicht.

Raumstruktur Die Organisation der Produktion wird durch die Anzahl der auf dem Arbeitsplatz konzentrierten technologischen Ausrüstung (Anzahl der Arbeitsplätze) und ihre Lage relativ zur Bewegungsrichtung der Arbeitsgegenstände im umgebenden Raum bestimmt.

Abhängig von der Anzahl der technologischen Geräte (Arbeitsplätze) gibt es Single-Link Produktionssystem und die entsprechende Struktur eines separaten Arbeitsplatzes und eines Multi-Link-Systems mit Werkstatt-, Linien- oder Zellenstruktur. Mögliche Optionen für die räumliche Struktur der Produktionsorganisation sind in Abb. dargestellt. 5.

Geschäft Struktur gekennzeichnet ist die Schaffung von Bereichen, in denen Geräte (Arbeitsplätze) parallel zum Werkstückfluss angeordnet sind, was deren Spezialisierung auf der Grundlage technologischer Homogenität voraussetzt. Dabei wird eine am Standort ankommende Teilecharge an einen der freien Arbeitsplätze geschickt, wo sie den notwendigen Bearbeitungszyklus durchläuft und anschließend an einen anderen Standort (in die Werkstatt) überführt wird.

Reis. 5. Optionen für die räumliche Struktur des Produktionsprozesses

Auf der Website mit linear räumliche Struktur, Geräte (Arbeitsplätze) befinden sich entlang des technologischen Prozesses und eine Charge der am Standort bearbeiteten Teile wird sequentiell von einem Arbeitsplatz zum anderen transportiert.

Mobilfunk Die Struktur der Produktionsorganisation vereint die Merkmale von Linear und Werkstatt.

Die Kombination räumlicher und zeitlicher Strukturen des Produktionsprozesses mit einem gewissen Grad an Integration von Teilprozessen bestimmt verschiedene Organisationsformen der Produktion: technologisch, subjektiv, direkt, punktuell, integriert (Abb. 6). Schauen wir uns die charakteristischen Merkmale jedes einzelnen von ihnen an.

Reis. 6. Organisationsformen der Produktion

Technologisch Die Organisationsform des Produktionsprozesses ist durch eine Werkstattstruktur mit sequentieller Übergabe von Arbeitsgegenständen gekennzeichnet. Diese Organisationsform ist im Maschinenbau weit verbreitet, da sie in der Kleinserienfertigung eine maximale Anlagenauslastung gewährleistet und an häufige Veränderungen im technologischen Prozess angepasst ist.

Gleichzeitig Anwendung die technologische Form der Organisation des Produktionsprozesses hat eine Reihe negativer Folgen: Eine große Anzahl von Teilen und deren wiederholte Bewegung während des Verarbeitungsprozesses führen zu einer Erhöhung des Arbeitsvolumens und einer Erhöhung der Anzahl der Zwischenlagerplätze; Ein erheblicher Teil des Produktionszyklus besteht aus Zeitverlusten, die durch komplexe Kommunikation zwischen den Standorten verursacht werden.

Die Subjektform der Produktionsorganisation weist eine zelluläre Struktur mit parallel-sequentiellem (sequentiellem) Transfer von Arbeitsgegenständen in der Produktion auf. In der Regel sind am Fachgebiet alle für die Bearbeitung einer Teilegruppe vom Anfang bis zum Ende des technologischen Prozesses notwendigen Geräte installiert. Ist der verarbeitungstechnologische Kreislauf innerhalb der Site geschlossen, spricht man von subjektgeschlossen.

Im Vergleich zur technologischen Form Mit diesem Thema können Sie die Gesamtkosten für den Transport von Teilen und den Bedarf an Produktionsfläche pro Produktionseinheit reduzieren. Gleichzeitig diese Form Die Organisation der Produktion bei der Festlegung der Zusammensetzung der am Standort installierten Geräte stellt die Notwendigkeit in den Vordergrund, bestimmte Arten der Teilebearbeitung durchzuführen, was nicht immer eine vollständige Auslastung der Geräte gewährleistet. Darüber hinaus erfordern die Erweiterung und Aktualisierung der Produktpalette eine regelmäßige Neugestaltung der Produktionsbereiche und Änderungen in der Struktur des Geräteparks.

Direkter Fluss Form der Organisation Produktion gekennzeichnet ist lineare Struktur mit stückweiser Übergabe von Arbeitsgegenständen. Diese Form gewährleistet die Umsetzung einer Reihe von Organisationsprinzipien: Spezialisierung, Direktheit, Kontinuität, Parallelität. Sein Einsatz führt zu einer Verkürzung der Dauer des Produktionszyklus, einem effizienteren Arbeitseinsatz aufgrund einer stärkeren Spezialisierung der Arbeitskräfte und einer Verringerung des Arbeitsvolumens.

Bei Punkt bilden Produktionsorganisation, die Arbeit wird vollständig an einem Arbeitsplatz ausgeführt. Das Produkt wird dort hergestellt, wo sich sein Hauptbestandteil befindet. Ein Beispiel ist die Montage eines Produkts, bei der sich ein Arbeiter darum bewegt. Die Organisation der Punktproduktion hat eine Reihe von Vorteilen: Sie bietet die Möglichkeit häufiger Änderungen im Design der Produkte und der Verarbeitungsreihenfolge sowie die Produktion von Produkten unterschiedlichster Bandbreite in Mengen, die durch den Produktionsbedarf bestimmt werden; Die mit dem Standortwechsel der Anlagen verbundenen Kosten werden reduziert und die Produktionsflexibilität erhöht.

Die Form der Produktionsorganisation beinhaltet die Zusammenfassung von Haupt- und Nebenvorgängen zu einem einzigen integrierten Produktionsprozess mit zellulärer oder linearer Struktur mit sequentiellem, parallelem oder parallel-sequentiellem Transfer von Arbeitsgegenständen in der Produktion.

Erstellung integrierter Produktionsstandorte sind mit relativ hohen Einmalkosten verbunden, die durch die Integration und Automatisierung des Produktionsprozesses entstehen. Der wirtschaftliche Effekt des Übergangs zu einer integrierten Form der Produktionsorganisation wird durch eine Verkürzung der Dauer des Produktionszyklus für die Herstellung von Teilen, eine Erhöhung der Ladezeit von Maschinen und eine verbesserte Regelung und Steuerung von Produktionsprozessen erreicht. In Abb. Abbildung 7 zeigt Anlagenlayoutdiagramme in Bereichen mit unterschiedlichen Formen der Produktionsorganisation.

Je nach Können Zur Nachjustierung für die Produktion neuer Produkte lassen sich die oben genannten Formen der Produktionsorganisation in flexible (veränderbare) und starre (nicht nachjustierbare) Formen unterteilen. Starre Formen der Produktionsorganisation umfassen die Verarbeitung von Teilen einer Art (z. B. eine kontinuierliche Form der Organisation des Produktionsprozesses).

Flexible Formen ermöglichen es, den Übergang zur Produktion neuer Produkte ohne Änderung der Zusammensetzung der Komponenten des Produktionsprozesses mit geringem Zeit- und Arbeitsaufwand sicherzustellen.

Die am weitesten verbreiteten Formen der Produktionsorganisation in Maschinenbauunternehmen sind derzeit flexible Punktproduktion, flexible Subjekt- und Flussformen.

Reis. 7. Anlagenanordnungen (Arbeitsplätze) in Bereichen mit unterschiedlichen Formen der Produktionsorganisation:

a - technologisch; b - Betreff; c - direkter Fluss;

g - Punkt (für den Montagefall); d - integriert

Bei der flexiblen Punktproduktion handelt es sich um die räumliche Struktur eines separaten Arbeitsplatzes ohne weitere Verlagerung von Arbeitsgegenständen während des Produktionsprozesses. Das Teil wird komplett in einer Position bearbeitet. Die Anpassung an die Veröffentlichung neuer Produkte erfolgt durch Änderung des Betriebszustands des Systems.

Flexible Fachorganisationsform Die Produktion zeichnet sich durch die Fähigkeit aus, Teile innerhalb eines bestimmten Bereichs ohne Unterbrechung für Umrüstungen automatisch zu verarbeiten. Der Übergang zur Produktion neuer Produkte erfolgt durch Neuanpassung technischer Mittel und Neuprogrammierung der Steuerung. Die flexible, lineare Form der Produktionsorganisation zeichnet sich durch eine schnelle Umstellung auf die Bearbeitung neuer Teile innerhalb eines vorgegebenen Bereichs durch den Austausch von Werkzeugen und Vorrichtungen sowie die Neuprogrammierung des Steuerungssystems aus. Es basiert auf einer strikt dem technologischen Prozess entsprechenden Reihenanordnung der Geräte mit stückweiser Übergabe der Arbeitsgegenstände.

Entwicklung von Organisationsformen der Produktion unter modernen Bedingungen.

Unter dem Einfluss des wissenschaftlichen und technologischen Fortschritts im Maschinenbau und Maschinenbau kommt es zu erheblichen Veränderungen durch die Mechanisierung und Automatisierung von Produktionsprozessen. Dadurch werden objektive Voraussetzungen für die Entwicklung neuer Formen der Produktionsorganisation geschaffen, beispielsweise der blockmodularen Form.

Die Schaffung einer Produktion mit einer blockmodularen Form der Produktionsorganisation erfolgt durch die Konzentration des gesamten Komplexes der technologischen Ausrüstung, die für die kontinuierliche Produktion einer begrenzten Produktpalette erforderlich ist, an einem Standort und die Zusammenführung einer Gruppe von Arbeitern zur Herstellung des Endprodukts und überträgt ihnen einen Teil der Funktionen der Planung und Steuerung der Produktion vor Ort.

Ökonomische Basis Die Schaffung solcher Industrien sind kollektive Formen der Arbeitsorganisation. Die Hauptanforderungen für die Organisation des Produktions- und Arbeitsprozesses sind in diesem Fall: Schöpfung autonomes System technische und instrumentelle Aufrechterhaltung der Produktion; Erreichen der Kontinuität des Produktionsprozesses auf der Grundlage der Berechnung des rationellen Ressourcenbedarfs unter Angabe von Intervallen und Lieferterminen; Sicherstellung der passenden Kapazität der Bearbeitungs- und Montageabteilungen; Berücksichtigung etablierter Kontrollierbarkeitsstandards bei der Ermittlung der Mitarbeiterzahl; Auswahl einer Gruppe von Arbeitnehmern unter Berücksichtigung der vollständigen Austauschbarkeit.

Umsetzung der vorgegebenen Anforderungen ist nur mit einer umfassenden Lösung der Fragen der Arbeitsorganisation, der Produktion und des Managements möglich. Der Übergang zu einer blockmodularen Produktionsorganisation erfolgt in mehreren Schritten. In der Phase der Vorprojekterhebung wird entschieden, ob die Erstellung solcher Einheiten unter den gegebenen Produktionsbedingungen sinnvoll ist. Es wird eine Analyse des Designs und der technologischen Homogenität der Produkte durchgeführt und die Möglichkeit bewertet, „Familien“ von Teilen für die Verarbeitung innerhalb der Produktionszelle zusammenzustellen.

Anschließend wird die Möglichkeit ermittelt, den gesamten Komplex der technologischen Vorgänge zur Herstellung einer Teilegruppe in einem Bereich zu konzentrieren; die Anzahl der Arbeitsplätze, die für die Einführung der Gruppenbearbeitung von Teilen geeignet sind, wird festgelegt; Basierend auf dem angestrebten Automatisierungsgrad werden Zusammensetzung und Inhalt der Grundvoraussetzungen für die Organisation des Produktions- und Arbeitsprozesses festgelegt.

In der Strukturentwurfsphase werden die Zusammensetzung und Beziehungen der Hauptkomponenten des Produktionsprozesses festgelegt.

Auf der Stufe der organisatorischen und wirtschaftlichen Gestaltung werden technische und organisatorische Lösungen kombiniert und Wege zur Umsetzung der Prinzipien der Tarifverträge und der Selbstverwaltung in autonomen Teams aufgezeigt.

Die zweite Richtung in der Entwicklung von Formen der Produktionsorganisation ist der Übergang zur Montage komplexer Einheiten im Tischverfahren, der Verzicht auf die Bandmontage durch die Organisation eines Mini-Flows.

Eine weitere Entscheidung der Organisation Bei der kontinuierlichen Produktion handelt es sich um die Aufrechterhaltung des Fördersystems unter Einbeziehung vorbereitender Vorgänge. In diesem Fall arbeiten die Monteure nach eigenem Ermessen entweder im Haupt- oder im Vorbereitungsbetrieb. Diese Ansätze zur Entwicklung der kontinuierlichen Form der Produktionsorganisation sorgen nicht nur für eine Steigerung der Arbeitsproduktivität und eine verbesserte Qualität, sondern geben den Monteuren auch ein Gefühl der Arbeitszufriedenheit und beseitigen die Monotonie der Arbeit.

Methoden zur Organisation der Produktion.

Methoden zur Organisation der Produktion sind eine Reihe von Methoden, Techniken und Regeln zur rationellen Kombination der Hauptelemente des Produktionsprozesses in Raum und Zeit in den Phasen Betrieb, Gestaltung und Verbesserung der Produktionsorganisation.

Methode zur Organisation der individuellen Produktion wird unter Bedingungen einer Einzelproduktion oder Produktion in kleinen Chargen verwendet und setzt Folgendes voraus: mangelnde Spezialisierung am Arbeitsplatz; die Verwendung weitgehend universeller Geräte, deren Anordnung in Gruppen entsprechend dem Funktionszweck; sequentielle Bewegung von Teilen von Betrieb zu Betrieb in Chargen.

Die Bedingungen für die Wartung von Arbeitsplätzen unterscheiden sich insofern, als dass die Arbeiter fast ständig einen Satz Werkzeuge und eine kleine Anzahl universeller Geräte verwenden; lediglich ein regelmäßiger Austausch stumpfer oder abgenutzter Werkzeuge ist erforderlich. Im Gegensatz dazu erfolgt die Anlieferung von Teilen an Arbeitsplätze und die Anpassung von Teilen bei der Ausgabe neuer Arbeiten und der Abnahme fertiger Arbeiten mehrmals während der Schicht. Daher besteht Bedarf an einer flexiblen Organisation der Transportdienstleistungen für Arbeitsplätze.

ORGANISATION DER PRODUKTION UND WIRTSCHAFTLICHEN AKTIVITÄTEN IM ENERGIEBEREICH

Betrachtet man die Vorgehensweise zur Wahrnehmung der Funktionen und Teilfunktionen des Energiemanagements eines Unternehmens, so ist zum einen zu beachten, dass diese alle Tätigkeitsbereiche durchdringen und zum anderen in diesen Bereichen bestimmte vorrangige Elemente aufweisen. Die an der Schnittstelle der Bereiche gebildeten funktionalen Management-Subsysteme sind eine Art „Inhaltsverzeichnis“ der gesamten organisatorischen und wirtschaftlichen Arbeit des Energiedienstes. Einige von ihnen erhalten mehr Aufmerksamkeit, andere weniger als ¾ aufgrund des sehr großen Umfangs der Managementarbeit im Energiesektor.

Wenn man nämlich die Anzahl der Funktionen und Unterfunktionen (es sind 17) mit der Anzahl der Bereiche (es sind 12) multipliziert, erhält man 204 „Überschriften“ – eine Reihe von Aufgaben in der allgemeinen Liste der Managementaufgaben des Energiedienstes. In jedem dieser Komplexe wird die Anzahl der Aufgaben durch die Anzahl der Energiearten, Energieanlagen (Produktionen, Werkstätten, Standorte und sogar einzelne Energie- und Energienutzungsanlagen) und andere Indikatoren bestimmt. Dadurch beläuft sich die Gesamtzahl der Verwaltungsaufgaben und -arbeiten auf mehrere Tausend.

Als Beispiel für diese Vielfalt empfiehlt es sich, die Organisation der Struktur in den Haupttätigkeitsbereichen aufzulisten und kurz zu betrachten:

¾ Organisation der Energieverbrauchsstruktur;

¾ Organisation der Struktur der Energienutzung.

¾ Organisation des Aufbaus von Energieanlagen und des Verfahrens für deren Betrieb.

¾ Organisation der Struktur der Stromversorgungsarten und des Betriebs von Energieanlagen.

¾ Organisation der Struktur im System der Zuverlässigkeit der Stromversorgung und des Betriebs von Energieanlagen.

¾ Organisation der Struktur der betrieblichen Energieüberwachung.

¾ Organisation der Struktur der Reparaturwartung von Energieanlagen.

¾ Organisation der Arbeitsstruktur und des Energiepersonals.

¾ Organisation der Struktur der materiellen und technischen Versorgung des Energiesektors.

¾ Organisation der Struktur der wirtschaftlichen Arbeit im Energiesektor.

¾ Organisation einer Struktur zur Entwicklung der Energieerzeugung.

Energieeffizienz Die Existenz eines Unternehmens hängt maßgeblich vom Perfektionsgrad der Organisationsstruktur des Eab. Die Qualität der Organisationsstruktur wird in erster Linie durch die Fähigkeit bestimmt, Führungsfunktionen in allen Tätigkeitsbereichen optimal wahrzunehmen. Daher werden hier Produktions- und Verwaltungsabteilungen geschaffen, deren Aufgaben die Arbeit an einer Funktion („Planung“ – Planungsabteilung, „Buchhaltung“ – Buchhaltung, „Rationierung“ – Normungsbüro usw.) in einer (oder mehreren) umfassen. Tätigkeitsbereiche („Reparaturservice“ – Reparaturwerkstatt, „Energienutzung“ – Energiemanagementbüro etc.) sowie in funktionale Subsysteme(„Kontrolle und Regulierung des Energieverbrauchs“ – Energieversanddienst usw.).