TTC für die Fassadendämmung mit anschließendem Anstrich. Anwendungsbereich der Technologiekarte für Penoplex

Lesen Sie auch

TYPISCHE TECHNOLOGISCHE KARTE FÜR DIE INSTALLATION EINER BELÜFTETEN FASSADEN MIT VERBUNDPLATTEN

TK-23

Moskau 2006

Die technologische Karte wurde gemäß den Anforderungen der „Richtlinien für die Entwicklung technologischer Karten im Bauwesen“ erstellt, die vom Zentralen Forschungs- und Design-Experimentalinstitut für Organisation, Mechanisierung und technische Unterstützung im Bauwesen (TsNIIOMTP) erstellt wurden, und basiert auf die Entwürfe von hinterlüfteten Fassaden von NP Stroy LLC.

Für den Einbau einer hinterlüfteten Fassade wurde am Beispiel des Tragsystems FS-300 ein Technologieplan entwickelt. Die Technologiekarte gibt den Anwendungsbereich an, legt die wesentlichen Bestimmungen für die Arbeitsorganisation und -technik bei der Montage von Elementen einer hinterlüfteten Fassade fest, stellt Anforderungen an die Arbeitsqualität, Sicherheitsvorkehrungen, Arbeitsschutz- und Brandbekämpfungsmaßnahmen fest, legt fest den Bedarf an materiellen und technischen Ressourcen, berechnet Arbeitskosten und Arbeitsplan.

Die technologische Karte wurde von technischen Kandidaten entwickelt. Wissenschaften V. P. Volodin, Yu.L. Korytow.

1 ALLGEMEINER TEIL

Vorgehängte hinterlüftete Fassaden sind für die Isolierung und Verkleidung äußerer Umfassungskonstruktionen mit Aluminium-Verbundplatten beim Bau neuer, Umbauten und größerer Reparaturen bestehender Gebäude und Bauwerke bestimmt.

Die Hauptelemente des Fassadensystems FS-300 sind:

Tragrahmen;

Wärmedämmung und Wind-Wasserschutz;

Verkleidungsplatten;

Rahmung der Fertigstellung der Fassadenverkleidung.

Ein Fragment und Elemente des FS-300-Fassadensystems sind in den Abbildungen dargestellt , - . Nachfolgend finden Sie eine Erläuterung zu den Zeichnungen:

1 - tragender Bügel – das tragende Hauptelement des Rahmens, das zur Befestigung des tragenden Steuerbügels bestimmt ist;

2 – Stützhalterung – ein zusätzliches Rahmenelement zur Befestigung der Stützhalterung;

3 – tragende Regulierungshalterung – das Haupttragelement (zusammen mit der tragenden Halterung) des Rahmens, das für die „feste“ Installation der vertikalen Führung (tragendes Profil) bestimmt ist;

4 – Stützkontrollbügel – ein zusätzliches (zusammen mit dem Stützbügel) Rahmenelement, das für die bewegliche Installation einer vertikalen Führung (Stützprofil) bestimmt ist;

5 – vertikale Führung – ein langes Profil zur Befestigung der Verkleidungsplatte am Rahmen;

6 – Gleithalterung – Befestigungselement zur Befestigung der Verkleidungsplatte;

7 – Blindniet – ein Befestigungselement zur Befestigung des tragenden Profils an den tragenden Steuerkonsolen;

8 – Stellschraube – ein Befestigungselement zur Fixierung der Position der Gleithalterungen;

9 – Feststellschraube – ein Befestigungselement zur zusätzlichen Fixierung der oberen Gleithalterungen der Paneele an den vertikalen Führungsprofilen, um eine Verschiebung der Verkleidungspaneele in der vertikalen Ebene zu vermeiden;

Reis. 1.Fragment der Systemfassade FS-300

10 - Verriegelungsbolzen (komplett mit einer Mutter und zwei Unterlegscheiben) - ein Befestigungselement zum Installieren der Haupt- und Zusatzrahmenelemente in der Konstruktionsposition;

11 - wärmeisolierende Dichtung der Stützhalterung, die dazu dient, die Arbeitsfläche zu nivellieren und „Kältebrücken“ zu beseitigen;

12 - wärmeisolierende Dichtung der Stützhalterung, die dazu dient, die Arbeitsfläche auszurichten und „Kältebrücken“ zu beseitigen;

13 – Verkleidungsplatten – Aluminium-Verbundplatten, montiert mit Befestigungselementen. Sie werden mit Schiebehalterungen (6) im „Abstandshalter“ montiert und zusätzlich aus horizontaler Verschiebung mit Blindnieten (14) an den vertikalen Führungen (5) befestigt.

Typische Plattengrößen für die Herstellung von Fassadenplatten sind 1250×4000 mm, 1500×4050 mm (ALuComp) und 1250×3200 mm (ALUCOBOND). Je nach Kundenwunsch besteht die Möglichkeit, die Länge und Breite des Paneels sowie die Farbe der Deckschicht zu variieren;

15 - Wärmedämmung aus Mineralwollplatten zur Fassadendämmung;

16 – Wind- und Wasserschutzmaterial – eine dampfdurchlässige Membran, die die Wärmedämmung vor Feuchtigkeit und möglicher Verwitterung der Dämmfasern schützt;

17 - Scheibendübel zur Befestigung von Wärmedämmung und Membran an der Wand eines Gebäudes oder Bauwerks.

Fassadenverkleidungsrahmen sind Konstruktionselemente, die zur Gestaltung von Brüstungen, Sockeln, Fenstern, Buntglas- und Türanschlüssen usw. bestimmt sind. Dazu gehören: perforierte Profile für den freien Luftzutritt von unten (im Sockel) und von oben, Fenster und Türzargen, Klappwinkel, Leisten, Eckbleche usw.

2 ANWENDUNGSBEREICH DER TECHNOLOGISCHEN KARTE

2.1 Für die Installation des FS-300-Systems vorgehängter hinterlüfteter Fassaden zur Verkleidung der Wände von Gebäuden und Bauwerken mit Aluminium-Verbundplatten wurde ein Standard-Technologieplan entwickelt.

2.2 Als Leistungsumfang gilt die Fassadenverkleidung eines öffentlichen Gebäudes mit einer Höhe von 30 m und einer Breite von 20 m.

2.3 Die von der Technologiekarte abgedeckten Arbeiten umfassen: Montage und Demontage von Fassadenaufzügen, Installation eines hinterlüfteten Fassadensystems.

2.4 Die Arbeit wird im Zweischichtbetrieb durchgeführt. Pro Schicht arbeiten zwei Montagereihen, jede an einem eigenen Vertikalgriff, 2 Personen in jeder Reihe. Zum Einsatz kommen zwei Fassadenaufzüge.

2.5 Bei der Entwicklung eines Standards technologische Karte akzeptiert:

die Wände des Gebäudes sind monolithisch und flach aus Stahlbeton;

Die Fassade des Gebäudes verfügt über 35 Fensteröffnungen mit den Maßen jeweils 1500×1500 mm;

Plattengröße: P1-1000×900 mm; P2-1000×700 mm; P3-1000×750 mm; P4-500×750 mm; U1 (eckig) – H-1000 mm, B – 350×350×200 mm;

Wärmedämmung - Mineralwollplatten mit synthetischem Bindemittel, 120 mm dick;

Der Luftspalt zwischen der Wärmedämmung und der Innenwand der Fassadenplatte beträgt 40 mm.

Bei der Entwicklung des PPR wird diese Standard-Technologiekarte an die spezifischen Bedingungen der Anlage mit Erläuterungen gebunden: Spezifikationen der Elemente des Traggerüsts, der Verkleidungsplatten und der Einrahmung der Fassadenverkleidung; Wärmedämmdicke; die Größe des Spalts zwischen der Wärmedämmschicht und der Verkleidung; Arbeitsumfang; Arbeitskostenberechnungen; Umfang der materiellen und technischen Ressourcen; Arbeitsplan.

3 ORGANISATION UND TECHNOLOGIE DER ARBEITSAUSFÜHRUNG

VORARBEIT

3.1 Vor Beginn der Installationsarbeiten zur Installation einer hinterlüfteten Fassade des FS-300-Systems müssen folgende vorbereitende Arbeiten durchgeführt werden:

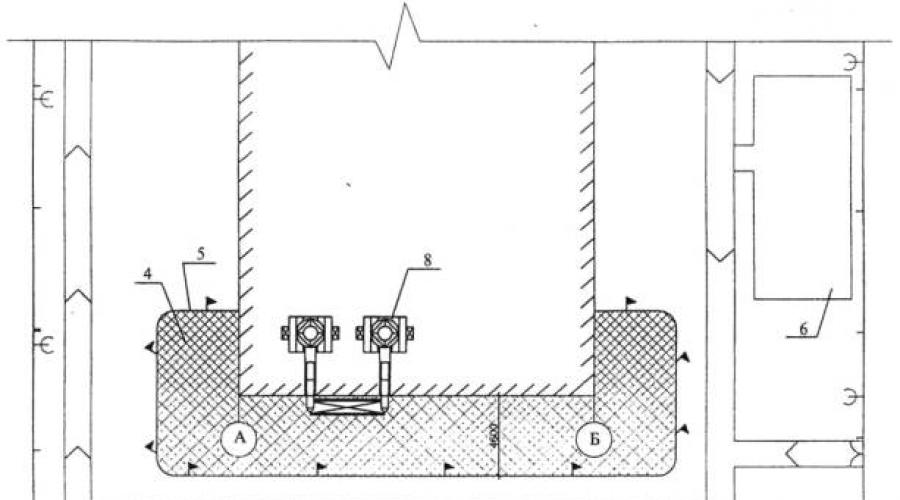

Reis. 2. Organisationsdiagramm der Baustelle

1 - Baustellenzaun; 2 - Werkstatt; 3 - Logistiklager; 4 - Arbeitsbereich; 5 – Grenze der Gefahrenzone für Personen beim Betrieb von Fassadenaufzügen; 6 – offener Lagerbereich für Baukonstruktionen und Materialien; 7 - Beleuchtungsmast; 8 - Fassadenlift

Auf der Baustelle werden mobile Inventargebäude installiert: ein unbeheiztes Material- und Techniklager zur Lagerung von hinterlüfteten Fassadenelementen (Verbundplatten oder einbaufertige Platten, Isolierung, dampfdurchlässige Folie, Strukturelemente des tragenden Rahmens) und a Werkstatt zur Herstellung von Verkleidungsplatten und zur Rahmung der Fertigstellung der Fassadenverkleidung im Bauzustand;

Inspizieren und bewerten technischer Zustand Fassadenaufzüge, Mechanisierungsgeräte, Werkzeuge, deren Vollständigkeit und Arbeitsbereitschaft;

Gemäß dem Arbeitsprojekt werden Fassadenaufzüge am Gebäude installiert und gemäß der Bedienungsanleitung (3851B.00.00.000 RE) in Betrieb genommen;

An der Gebäudewand ist die Lage der Verankerungspunkte der Leuchtfeuer für die Montage der Trag- und Stützkonsolen markiert.

3.2 Der Vorsatzverbundwerkstoff wird in der Regel in Form von auf die Konstruktionsmaße zugeschnittenen Platten auf die Baustelle geliefert. Dabei werden Verkleidungsplatten mit Befestigungen in einer Werkstatt auf der Baustelle mit Handwerkzeugen, Blindnieten und Kassettenmontageelementen geformt.

3.3 Es ist notwendig, Platten aus Verbundmaterial auf der Baustelle auf Balken mit einer Dicke von bis zu 10 cm zu lagern, die auf ebenem Boden in Schritten von 0,5 m verlegt werden. Wenn die Installation einer hinterlüfteten Fassade für mehr als 1 Monat geplant ist, sollten die Platten mit Lamellen angeordnet werden. Die Höhe des Blattstapels sollte 1 m nicht überschreiten.

Hebevorgänge mit verpackten Verbundwerkstoffplatten sollten mit Textilbandschlingen (TU 3150-010-16979227) oder anderen Anschlagmitteln durchgeführt werden, die eine Verletzung der Platten verhindern.

Die Lagerung des Vorsatzverbundmaterials zusammen mit aggressiven Chemikalien ist nicht zulässig.

3.4 Gelangt Fassadenverbundmaterial in Form von fertigen Fassadenplatten mit Befestigung auf die Baustelle, werden diese paarweise so gestapelt, dass ihre Vorderflächen einander zugewandt sind, so dass benachbarte Paare sich mit ihren Rückseiten berühren. Die Pakete werden auf Holzstützen mit einer leichten Neigung zur Vertikalen platziert. Die Platten werden in zwei Reihen in der Höhe verlegt.

3.5 Die Markierung der Montagepunkte für Trag- und Stützkonsolen an der Gebäudewand erfolgt gemäß der technischen Dokumentation des Projekts zur Montage einer hinterlüfteten Fassade.

In der Anfangsphase werden die Leuchtfeuer-Markierungslinien der Fassade bestimmt – die untere horizontale Linie der Montagepunkte der Konsolen und die beiden äußersten vertikalen Linien entlang der Fassade des Gebäudes.

Die Extrempunkte der horizontalen Linie werden mit einer Wasserwaage ermittelt und mit unauslöschlicher Farbe markiert. Bestimmen Sie an den beiden Extrempunkten mit einer Laserwaage und einem Maßband alle Zwischenpunkte für die Montage der Halterungen und markieren Sie sie mit Farbe.

Mithilfe von Lotlinien, die von der Brüstung des Gebäudes herabgelassen werden, werden vertikale Linien an den Extrempunkten der horizontalen Linie bestimmt.

Markieren Sie bei Fassadenliften die Montagepunkte der Trag- und Stützkonsolen an den äußersten vertikalen Linien mit unauslöschlicher Farbe.

HAUPTARBEIT

3.6 Bei der Organisation der Installationsarbeiten wird der Bereich der Gebäudefassade in vertikale Abschnitte unterteilt, in denen die Arbeiten von verschiedenen Abschnitten von Installateuren aus dem ersten oder zweiten Fassadenaufzug ausgeführt werden (Abb. ). Die Breite des Vertikalgriffs entspricht der Länge des Arbeitsdecks des Fassadenhubgestells (4 m) und die Länge des Vertikalgriffs entspricht Arbeitshöhe Gebäude. Die ersten und zweiten Monteure arbeiten abwechselnd im Schichtbetrieb am 1. Fassadenlift und arbeiten nacheinander Installationsarbeit am 1., 3. und 5. Vertikalgriff. Die dritte und vierte Gruppe der Monteure, die am 2. Fassadenlift arbeiten, führen im Schichtwechsel abwechselnd Montagearbeiten am 2. und 4. Vertikalgriff durch. Die Arbeitsrichtung verläuft vom Keller des Gebäudes bis zur Brüstung.

3.7 Für die Installation einer hinterlüfteten Fassade ermittelte ein Team von Arbeitern zweier Installateure einen austauschbaren Griff von 4 m 2 der Fassade.

3.8 Die Montage der hinterlüfteten Fassade beginnt gleichzeitig am Gebäudesockel im 1. und 2. Vertikalabschnitt. Innerhalb des Vertikalgriffs erfolgt die Montage in folgender technologischen Reihenfolge:

Reis. 3. Schema der Aufteilung der Fassade in vertikale Abschnitte

Legende:

Arbeitsrichtung

Vertikalgriffe für den 1. und 2. Abschnitt der Monteure, die am ersten Fassadenlift arbeiten

Vertikalgriffe für den 3. und 4. Abschnitt der Monteure, die am zweiten Fassadenlift arbeiten

Teil des Gebäudes, an dem die Installation einer hinterlüfteten Fassade abgeschlossen ist

Verkleidungsplatten:

P1 - 1000×900 mm;

P2 - 1000×700 mm;

P3 - 1000×750 mm;

P4 - 500×750 mm;

U1 (eckig): H=1000 mm, H = 350×350×200 mm

Montagepunkte für Trag- und Stützkonsolen an der Gebäudewand markieren;

Anbringen von Schiebekonsolen an Führungsprofilen;

Montage von Verkleidungselementen einer hinterlüfteten Fassade an der Außenecke des Gebäudes.

3.9 Die Montage des Rahmens der Fassadenverkleidung des Sockels erfolgt ohne Verwendung eines Fassadenlifts vom Boden aus (bei einer Sockelhöhe bis 1 m). Das Brüstungsblech wird in der Endphase jedes vertikalen Abschnitts vom Dach des Gebäudes installiert.

3.10 Die Montagepunkte der Trag- und Stützkonsolen am Vertikalgriff werden mit Leuchtfeuerpunkten an den äußersten horizontalen und vertikalen Linien (siehe), mit einem Maßband, einer Wasserwaage und einer Färbeschnur markiert.

Bei der Markierung von Ankerpunkten für die Montage von Trag- und Stützkonsolen für die spätere Vertikalklemmung sind die Baken die Befestigungspunkte der Trag- und Stützkonsolen der bisherigen Vertikalklemmung.

3.11 Zur Befestigung von Trag- und Stützkonsolen an der Wand werden an markierten Stellen Löcher gebohrt, deren Durchmesser und Tiefe den Festigkeitsprüfungen von Ankerdübeln für diese Art von Wandumzäunung entsprechen.

Wenn versehentlich ein Loch an der falschen Stelle gebohrt wird und ein neues gebohrt werden muss, muss dieses mindestens eine Tiefe von der falschen Stelle entfernt sein gebohrtes Loch. Wenn diese Bedingung nicht erfüllt werden kann, können Sie die in Abb. gezeigte Methode zur Befestigung der Halterungen verwenden. 4.

Die Reinigung der Löcher von Bohrabfall (Staub) erfolgt mit Druckluft.

Reis. 4. Befestigungspunkt für tragende (Stütz-)Konsolen, wenn eine Befestigung an der Wand an den vorgesehenen Bohrpunkten nicht möglich ist

Der Dübel wird in das vorbereitete Loch gesteckt und mit einem Montagehammer eingeschlagen.

Unter den Halterungen werden Wärmedämmplatten angebracht, um die Arbeitsfläche zu nivellieren und „Kältebrücken“ zu vermeiden.

Die Befestigung der Halterungen an der Wand erfolgt mittels Schrauben mithilfe einer elektrischen Bohrmaschine mit einstellbarer Drehzahl und entsprechenden Schraubaufsätzen.

3.12 Die Wärmedämm- und Wind-Wasserschutz-Vorrichtung besteht aus folgenden Vorgängen:

Aufhängung an der Wand durch die Schlitze für die Halterungen der Dämmplatten;

Wind- und Wasserschutzmembranplatten mit einer Überlappung von 100 mm auf Wärmedämmplatten aufhängen und vorübergehend befestigen;

Bohren von Löchern in die Wand für Scheibendübel durch die Dämm- und Windschutzbahn entsprechend dem Projekt vollständig und Einbau der Dübel.

Der Abstand der Dübel zu den Kanten der Wärmedämmplatte muss mindestens 50 mm betragen.

Die Montage der Wärmedämmplatten beginnt mit der unteren Reihe, die auf einem perforierten Ausgangsprofil oder Sockel montiert und von unten nach oben montiert wird.

Die Platten werden im Schachbrettmuster waagerecht nebeneinander aufgehängt, so dass zwischen den Platten keine Durchgangsfugen entstehen. Die zulässige Größe einer unverfüllten Naht beträgt 2 mm.

Zusätzliche Wärmedämmplatten müssen sicher an der Wandoberfläche befestigt werden.

Um zusätzliche Wärmedämmplatten zu installieren, müssen diese mit besäumt werden Handwerkzeuge. Das Brechen von Dämmplatten ist verboten.

Bei Einbau, Transport und Lagerung müssen Wärmedämmplatten vor Feuchtigkeit, Verschmutzung und mechanischer Beschädigung geschützt werden.

Vor Beginn der Verlegung von Wärmedämmplatten ist der zu bearbeitende Ersatzgriff vor Luftfeuchtigkeit zu schützen.

3.13 Die verstellbaren Trag- und Stützkonsolen werden an den Trag- bzw. Stützkonsolen befestigt. Die Position dieser Halterungen wird so angepasst, dass eine Ausrichtung mit der vertikalen Abweichung von Wandunregelmäßigkeiten gewährleistet ist. Die Halterungen werden mit Schrauben mit speziellen Unterlegscheiben aus Edelstahl befestigt.

3.14 Die Befestigung der vertikalen Führungsprofile an den Justierkonsolen erfolgt in der folgenden Reihenfolge. Die Profile werden in die Nuten der regulierenden Trag- und Stützkonsolen eingebaut. Anschließend werden die Profile mit Nieten an den Tragwinkeln befestigt. Das Profil wird frei in den Stützkontrollhalterungen installiert, was seine freie vertikale Bewegung zum Ausgleich von Temperaturverformungen gewährleistet.

An Stellen, an denen zwei aufeinanderfolgende Profile vertikal zusammenstoßen, wird zum Ausgleich von Temperaturverformungen empfohlen, einen Spalt im Bereich von 8 bis 10 mm einzuhalten.

3.15 Bei der Anordnung eines Widerlagers am Sockel wird die gelochte Abdeckplatte schräg an den vertikalen Führungsprofilen mittels Blindnieten befestigt (Abb. ).

3.16 Die Montage der Verkleidungsplatten beginnt in der unteren Reihe und verläuft von unten nach oben (Abb. ).

An den vertikalen Führungsprofilen (4) sind Gleitkonsolen (9) montiert. Der obere Schiebebügel wird in der Designposition montiert (Fixierung mit Gewindestift 10), der untere in der Zwischenposition (9). Das Paneel wird auf die oberen Schiebehalterungen aufgelegt und durch Verschieben der unteren Schiebehalterungen „im Abstandshalter“ montiert. Die oberen Schiebehalterungen des Paneels werden zusätzlich mit selbstschneidenden Schrauben gegen vertikales Verschieben gesichert. Gegen horizontalen Schub werden die Paneele zusätzlich mit Nieten (11) am Tragprofil gesichert.

3.17 Bei der Montage von Verkleidungsplatten an der Verbindungsstelle von Vertikalführungen (Tragprofilen) (Abb.) müssen zwei Bedingungen erfüllt sein: Die obere Verkleidungsplatte muss den Spalt zwischen den Tragprofilen schließen; Der konstruktive Spalt zwischen der unteren und oberen Verkleidungsplatte muss genau eingehalten werden. Um die zweite Bedingung zu erfüllen, empfiehlt es sich, eine Schablone aus einem quadratischen Holzblock zu verwenden. Die Länge der Leiste entspricht der Breite der Verkleidungsplatte und die Kanten entsprechen dem Bemessungswert des Spalts zwischen der unteren und oberen Verkleidungsplatte.

Reis. 5. Verbindung zur Basis

Reis. 6. Montage der Verkleidungsplatte

Reis. 7. Montage von Verkleidungsplatten an der Verbindungsstelle der Tragprofile

Reis. 8. Befestigungspunkt für Verkleidungsplatten an der Außenecke des Gebäudes

3.18 Der Anschluss der hinterlüfteten Fassade an die Gebäudeaußenecke erfolgt über eine Eckverkleidungsplatte (Abb. 8).

Eckverkleidungsplatten werden vom Hersteller oder vor Ort nach den in der Fassadenplanung vorgegebenen Maßen gefertigt.

Die Eckverkleidungsplatte wird mit den oben genannten Methoden am Tragrahmen und mit den in Abb. gezeigten Ecken an der Seitenwand des Gebäudes befestigt. 8. Erforderlicher Zustand ist die Montage von Ankerdübeln zur Befestigung der Eckverkleidungsplatte in einem Abstand von mindestens 100 mm zur Gebäudeecke.

3.19 Innerhalb des entfernbaren Bereichs erfolgt der Einbau einer hinterlüfteten Fassade ohne Anschlüsse und Fensterrahmen in folgender technologischen Reihenfolge:

Markierung von Verankerungspunkten zur Montage von Trag- und Stützkonsolen an der Gebäudewand;

Bohren von Löchern zum Anbringen von Ankerdübeln;

Befestigung von Trag- und Stützkonsolen an der Wand mittels Ankerdübeln;

Wärmedämm- und Windschutzgerät;

Befestigung an den Trag- und Stützlaschen der Verstellböcke mittels Sicherungsbolzen;

Befestigung an Justierkonsolen von Führungsprofilen;

Die Installationsarbeiten werden gemäß den in den Absätzen angegebenen Anforderungen durchgeführt. - und S. und diese technologische Karte.

3.20 Innerhalb des abnehmbaren Bereichs erfolgt der Einbau einer hinterlüfteten Fassade mit Fensterrahmen in folgender technologischen Reihenfolge:

Markierung von Ankerpunkten für die Montage von Trag- und Stützkonsolen sowie Ankerpunkten für die Befestigung von Fensterrahmenelementen an der Gebäudewand;

Befestigung der Fensterrahmen-Unterkonstruktionselemente an der Wand ();

Anbringen von Trag- und Stützkonsolen an der Wand;

Wärmedämm- und Windschutzgerät;

Befestigung an Trag- und Stützkonsolen von Steuerkonsolen;

Befestigung an Justierkonsolen von Führungsprofilen;

Befestigung des Fensterrahmens an den Führungsprofilen mit zusätzlicher Befestigung am Rahmenprofil (Abb. , , );

Montage von Verkleidungsplatten.

3.21 Innerhalb des entfernbaren Bereichs erfolgt der Einbau einer hinterlüfteten Fassade neben der Brüstung in folgender technologischen Reihenfolge:

Markierung von Verankerungspunkten für die Montage von Trag- und Stützkonsolen an der Gebäudewand sowie Verankerungspunkten für die Befestigung der Attika-Ebbe an der Attika;

Bohren von Löchern zum Anbringen von Ankerdübeln;

Befestigung von Trag- und Stützkonsolen an der Wand mittels Ankerdübeln;

Wärmedämm- und Windschutzgerät;

Befestigung an den Trag- und Stützlaschen der Verstellböcke mittels Sicherungsbolzen;

Befestigung an Justierkonsolen von Führungsprofilen;

Montage von Verkleidungsplatten;

Befestigung der Brüstungsschiene an der Brüstung und an den Führungsprofilen ().

3.22 In Arbeitspausen an einem Wechselgriff wird der gedämmte Teil der Fassade, der nicht vor atmosphärischen Niederschlägen geschützt ist, mit einer schützenden Polyethylenfolie oder auf andere Weise abgedeckt, um ein Durchnässen der Dämmung zu verhindern.

4 ANFORDERUNGEN AN QUALITÄT UND ABNAHME DER ARBEIT

4.1 Die Qualität der hinterlüfteten Fassade wird durch laufende Überwachung sichergestellt technologische Prozesse Vorbereitungs- und Montagearbeiten sowie bei der Abnahme der Arbeiten. Basierend auf den Ergebnissen der laufenden Überwachung technologischer Prozesse werden Inspektionsberichte für verdeckte Arbeiten erstellt.

4.2 Überprüfen Sie bei der Vorbereitung der Installationsarbeiten:

Bereitschaft der Arbeitsfläche der Gebäudefassade, Strukturelemente der Fassade, Mechanisierungsausrüstung und Werkzeuge für Installationsarbeiten;

Material: verzinkter Stahl (Blech 5 > 0,55 mm) gemäß GOST 14918-80

Reis. 9. Generelle Form Fensterrahmen

Reis. 10. Anschluss an die Fensteröffnung (unten)

Horizontaler Abschnitt

Reis. 11. Angrenzend an die Fensteröffnung (von der Seite)

*Abhängig von der Dichte des Gebäudehüllenmaterials.

Reis. 12. Anschluss an die Fensteröffnung (oben)

Vertikalschnitt

Reis. 13. Übergang zur Brüstung

Die Qualität der tragenden Rahmenelemente (Abmessungen, Fehlen von Dellen, Biegungen und anderen Mängeln an Konsolen, Profilen und anderen Elementen);

Qualität der Isolierung (Plattengröße, Abwesenheit von Rissen, Dellen und anderen Mängeln);

Qualität der Verkleidungsplatten (Größe, Abwesenheit von Kratzern, Dellen, Biegungen, Brüchen und anderen Mängeln).

4.3 Bei Montagearbeiten wird auf Übereinstimmung mit der Bauart geprüft:

Genauigkeit der Fassadenmarkierungen;

Durchmesser, Tiefe und Sauberkeit der Löcher für Dübel;

Genauigkeit und Festigkeit der Befestigung von Trag- und Stützkonsolen;

Korrektheit und Festigkeit der Befestigung der Dämmplatten an der Wand;

Die Position der Einstellhalterungen, die Wandunebenheiten ausgleichen;

Genauigkeit der Montage der Tragprofile und insbesondere der Lücken an den Verbindungsstellen;

Ebenheit Fassadenplatten und Luftspalte zwischen ihnen und den Dämmplatten;

Die Korrektheit der Rahmung der Fertigstellung der hinterlüfteten Fassade.

4.4 Bei der Abnahme der Arbeiten wird die hinterlüftete Fassade als Ganzes und insbesondere die Rahmen der Ecken, Fenster, Sockel und Brüstung des Gebäudes sorgfältig geprüft. Bei der Inspektion festgestellte Mängel werden vor der Inbetriebnahme der Anlage behoben.

4.5 Die Abnahme der montierten Fassade wird in einem Akt mit einer Beurteilung der Arbeitsqualität dokumentiert. Die Qualität wird anhand des Grades der Übereinstimmung der Parameter und Eigenschaften der montierten Fassade mit den in der technischen Dokumentation des Projekts angegebenen Werten beurteilt. Diesem Gesetz sind Bescheinigungen über die Inspektion versteckter Arbeiten beigefügt (gemäß).

4.6 Kontrollierte Parameter, Methoden zu ihrer Messung und Bewertung sind in der Tabelle aufgeführt. 1.

Tabelle 1

Kontrollierte Parameter

|

Technologische Prozesse und Abläufe |

Parameter, Eigenschaften |

Toleranz der Parameterwerte |

Kontrollmethode und -werkzeug |

Kontrollzeit |

|

|

Fassadenmarkierungen |

Markierungsgenauigkeit |

0,3 mm auf 1 m |

Laserebene und Ebene |

Im Markierungsprozess |

|

|

Löcher für Dübel bohren |

Tiefe H, Durchmesser D |

Tiefe H um 10 mm länger als die Dübellänge; D+ 0,2 mm |

Tiefenmesser, Bohrmesser |

Beim Bohren |

|

|

Anbringen der Halterungen |

Präzision, Haltbarkeit |

Je nach Projekt |

Niveau, Niveau |

Beim Befestigen |

|

|

Anbringen der Dämmung an der Wand |

Festigkeit, Korrektheit, Luftfeuchtigkeit nicht mehr als 10 % |

Feuchtemesser |

Während und nach der Befestigung |

||

|

Anbringen der Einstellhalterungen |

Ausgleich von Wandunebenheiten |

Visuell |

|||

|

Befestigung von Führungsprofilen |

Lücken an den Gelenken |

Je nach Projekt (mindestens 10 mm) |

Im Gange |

||

|

Verkleidungsplatten befestigen |

Abweichung der Fassadenoberflächenebene von der Vertikalen |

1/500 der Höhe der hinterlüfteten Fassade, jedoch nicht mehr als 100 mm |

Messung alle 30 m entlang der Fassadenbreite, mindestens jedoch drei Messungen pro erhaltenem Volumen |

Während und nach der Montage der Fassade |

5 MATERIALIEN UND TECHNISCHE RESSOURCEN

5.1 Der Bedarf an Grundmaterialien und Produkten ist in Tabelle 2 angegeben.

Tabelle 2

|

Name |

Maßeinheit |

Bedarf für 600 m2 Fassade (inkl. Gesamtfensterfläche 78,75 m2) |

|

|

Montage des Tragrahmens: |

|||

|

tragende Halterung |

|||

|

Stützhalterung |

|||

|

tragender Steuerbügel |

|||

|

Stützverstellhalterung |

|||

|

vertikale Führung |

|||

|

verschiebbare Halterung |

|||

|

Blindniet 5×12 mm (Edelstahl) |

|||

|

Stellschraube |

|||

|

M8-Verriegelungsbolzen komplett mit Unterlegscheibe und Mutter |

|||

|

Feststellschraube |

|||

|

Fensteranschlusswinkel |

|||

|

Wärmedämmung und Windschutz: |

|||

|

Isolierung |

|||

|

Scheibendübel |

|||

|

winddichte Folie |

|||

|

Montage von Verkleidungsplatten |

|||

|

Verkleidungsplatte: |

|||

|

P1 - 1000×900 mm |

|||

|

P2 - 1000×700 mm |

|||

|

P3 - 1000×750 mm |

|||

|

P4 - 500×750 mm |

|||

|

U1 - Außenecke, H - 1000 mm, IN- 350×350×200 mm |

|||

|

Lochprofil (Grundgerät) |

|||

|

Rahmen neben der Fensteröffnung: |

|||

|

niedriger (L - 1500 mm) |

|||

|

seitlich (L = 1500 mm) |

|||

|

oben (L = 1500 mm) Stk. |

|||

|

obere Verkleidungsplatte (Brüstungsmontage) |

5.2 Der Bedarf an Mechanismen, Ausrüstung, Werkzeugen, Inventar und Vorrichtungen ist in Tabelle 3 angegeben.

Tisch 3

|

Name |

Typ, Marke, GOST, Zeichnungsnummer, Hersteller |

Technische Eigenschaften |

Zweck |

Menge pro Link |

|

|

Fassadenlift (Wiege) |

PF3851B, JSC „Tver Experimental Mechanical Plant“ |

Arbeitsdecklänge 4 m, Tragfähigkeit 300 kg, Hubhöhe bis 150 m |

Durchführung von Montagearbeiten in der Höhe |

||

|

Lot, Schnur |

Länge 20 m, Gewicht 0,35 kg |

Messen linearer Abmessungen |

|||

|

Hebelkopfschraubendreher Spitzname |

Schraubendreher Profi INFOTEKS LLC |

Umkehrbarer Hebel |

|||

|

Handschlagschrauber |

Das Anzugsdrehmoment ist rasseabhängig Paar |

Ein-/Ausdrehen von Muttern, Schrauben, Bolzen |

|||

|

Elektrische Bohrmaschine mit Schraubaufsätzen |

Interskol DU-800-ER |

Leistungsaufnahme 800 W, maximaler Bohrdurchmesser in Beton 20 mm, Gewicht 2,5 kg |

Löcher bohren und Bolzen eindrehen |

||

|

Handnietwerkzeuge |

Nietzange „ENKOR“ |

Installation von Nieten |

|||

|

Akku-Nietpistole |

Akku-Nietgerät ERT 130 „RIVETEC“ |

Nietkraft 8200 N, Arbeitshub 20 mm, Gewicht mit Akku 2,2 kg |

Montage von Blindnieten |

||

|

Schere zum Schneiden von Metall (rechts, links) |

Elektrische Handschere VERN-0,52-2,5; Metallschere „Master“ |

Leistung 520 W, Schnittstärke von Aluminiumblech bis 2,5 mm; rechts, links, Größe 240 mm |

Verkleidungsplatten zuschneiden |

||

|

Eintreiben von Dübeln |

|||||

|

Schutzhandschuhe zum Verlegen von Wärmedämmung |

Teilt |

Arbeitssicherheit |

|||

|

Inventarzaun für Arbeitsbereiche |

GOST 2340-78 |

Tatsächlicher Standort |

|||

|

Sicherheitsgurt |

|||||

|

Bauhelm |

GOST 124.087-84 |

Gewicht 0,2 kg |

8.6 Arbeitsplätze müssen bei Bedarf über eine temporäre Umzäunung gemäß den Anforderungen von GOST 12.4.059-89 „SSBT“ verfügen. Konstruktion. Inventarschutzzäune. Allgemeine technische Bedingungen“. 8.7 Die Baustelle, Arbeitsbereiche, Arbeitsplätze, Durchgänge und Zugänge zu ihnen im Dunkeln müssen gemäß den Anforderungen von GOST 12.1.046-85 „SSBT“ beleuchtet werden. Konstruktion. Beleuchtungsstandards für Baustellen.“ Die Beleuchtung sollte gleichmäßig sein, ohne dass die Arbeiter durch Beleuchtungsgeräte geblendet werden. 8.8 Bei der Montage einer hinterlüfteten Fassade mittels Fassadenlift müssen folgende Voraussetzungen erfüllt sein: Der Bereich um die Projektion des Aufzugs auf den Boden muss eingezäunt sein. Der Aufenthalt unbefugter Personen in diesem Bereich während der Bedienung, Montage und Demontage der Hebebühne ist untersagt; Bei der Installation von Konsolen ist es notwendig, ein Plakat mit der Aufschrift „Achtung!“ anzubringen. Konsolen werden installiert"; Bevor Sie die Seile an den Konsolen befestigen, müssen Sie die Zuverlässigkeit der Seile an der Kausche überprüfen. Die Befestigung der Seile an den Konsolen muss nach jeder Bewegung der Konsole überprüft werden; Der Ballast, bestehend aus Gegengewichten, muss nach der Montage auf der Konsole sicher befestigt werden. Ein spontaner Ballastaustritt muss ausgeschlossen sein; Bei Arbeiten an der Hebebühne sind an den Konsolen die Plakate „Ballast nicht entfernen“ und „Gefahr für das Leben der Arbeiter“ anzubringen; Die Hebe- und Sicherungsseile müssen durch Gewichte zuverlässig gespannt sein. Beim Betrieb der Hebebühne dürfen die Gewichte den Boden nicht berühren; Bei Zusatzgewichten und Ballastelementen (Gegengewichten) muss die tatsächliche Masse angegeben werden. Die Verwendung von ungetarnten Gewichten und Gegengewichten ist verboten; Arbeiten am Lift dürfen nur mit Helm durchgeführt werden; Der Ein- und Ausstieg aus der Hebebühne darf nur vom Boden aus erfolgen; Beim Arbeiten im Fahrgestell eines Aufzugs muss der Arbeiter immer einen Sicherheitsgurt verwenden, der an den Handläufen des Fahrgestells befestigt ist. 8.9 Beim Betrieb der Hebebühne ist Folgendes verboten: Führen Sie Arbeiten am Aufzug bei Windgeschwindigkeiten über 8,3 m/s, bei Schneefall, Regen oder Nebel sowie nachts (sofern nicht die erforderliche Beleuchtung vorhanden ist) durch; Verwenden Sie einen defekten Lift. Den Lift überlasten; Es befinden sich mehr als zwei Personen im Aufzug; Schweißarbeiten vom Hubgestell aus durchführen; Arbeiten ohne Winden- und Fängerabdeckungen. 8.10 Eine konstruktive Entwicklung von Fragen im Zusammenhang mit der Gewährleistung der Sicherheit der in dieser Karte betrachteten Arbeiten ist nicht erforderlich. |

Das Gebäude hat eine Grundrissgröße von 25,2 × 37,2. Die Höhe der isolierten Wände beträgt 6 m. An der Fassade befinden sich 28 Fenster. 1,2 x 2,4 und 2 Türen mit den Maßen 2,2 x 1,8

1 ALLGEMEINER TEIL. ANWENDUNGSBEREICH DER TECHNOLOGISCHEN KARTE

Blöcke aus expandiertem Polystyrol werden zur Isolierung äußerer Umfassungskonstruktionen beim Bau von Neubauten, Rekonstruktionen und größeren Reparaturen bestehender Gebäude und Bauwerke sowie bei anschließenden Verputzarbeiten mit der „Nassfassaden“-Technologie verwendet.

live Die Hauptelemente der Isolierung sind:

Die Karte sieht eine Fassadendämmung mit Polystyrolschaumblöcken beim Bau neuer und beim Umbau bestehender Gebäude und Bauwerke vor.

2 ORGANISATION UND TECHNOLOGIE DER ARBEITSAUSFÜHRUNG

Der von der technologischen Karte abgedeckte Arbeitsumfang umfasst: Auf- und Abbau von Gerüsten, Installation von PSB.

Tisch. Arbeitszählungsblatt

Die Arbeit wird in einer Schicht ausgeführt. Pro Schicht arbeiten fünf Montagelinien, jede an einem eigenen Vertikalgriff, 2 Personen in jeder Linie.

| Arbeitskosten | ||||||||||

| NN | Begründung | Name der Werke | Einheit. | Arbeitsumfang | N. Zeit pro Einheit | Gleichmäßige Komposition | N-Zeit für den gesamten Band | |||

| Prof. | Auflösung | Nummer | ||||||||

| GESN 09-O4-10-3 | Auf- und Abbau von Gerüsten | m2 | 0,4 | Installateur | ||||||

| GESN 26-01-041 01 | Installation und Befestigung der Isolierung | 1m 3 | 18,7 | Installateur | 1234,2 | |||||

| Befestigung von Horizontelementen | 100 Stück. | 2,10 | 36,34 | Installateur |

GESN 26-01-041 01. Isolierung kalter Oberflächen mit Schaumprodukten

Meter: 1 m3 Isolierung

Der Arbeitsumfang ist normal:

01. Vorbereitung der isolierten Oberfläche. 02. Platten sägen. 03. Montage der Rahmenlatten mit Befestigungen. 04. Vorbereitung der Lösung. 05. Beschichten der isolierten Oberfläche mit Kleber. 06. Verlegung von Wärmedämmstoffen mit Anpassung und Befestigung.

Installation von PSB

1234/8=154 Personen/Tag

154/5*2=15,4 Werktage

Vor Beginn der Montagearbeiten müssen folgende vorbereitende Arbeiten durchgeführt werden:

Gemäß den Anforderungen des SNiP 12.03.2001 wird der Arbeitsbereich (sowie Zugänge zu ihm und angrenzenden Bereichen) von Gebäudestrukturen, Materialien, Mechanismen und Bauschutt befreit – von der Gebäudewand bis zur Gebäudegrenze Gefahrenzone für Personen beim Betrieb von Fassadenaufzügen;

Es ist notwendig, Platten aus Verbundmaterial auf einer Baustelle auf Balken mit einer Dicke von bis zu 10 cm zu lagern, die auf ebenem Boden in Schritten von 0,5 m verlegt werden. Wenn die Installation einer hinterlüfteten Fassade länger als 1 Monat geplant ist, sollten die Platten sein mit Lamellen angeordnet. Die Höhe des Blattstapels sollte 1 m nicht überschreiten.

Die Markierung der Montagepunkte für Trag- und Stützkonsolen an der Gebäudewand erfolgt gemäß der technischen Dokumentation des Projekts zur Montage einer hinterlüfteten Fassade.

HAUPTARBEIT

Bei der Organisation der Montagearbeiten wird der Bereich der Gebäudefassade in vertikale Abschnitte unterteilt, in denen die Arbeiten von verschiedenen Montageteams aus dem ersten oder zweiten Fassadenaufzug ausgeführt werden (Abb.). Die Breite des Vertikalgriffs entspricht der Länge des Arbeitsdecks des Fassadenhubgestells (5 m) und die Länge des Vertikalgriffs entspricht der Arbeitshöhe des Gebäudes.

Die Arbeitsrichtung verläuft vom Keller des Gebäudes bis zur Brüstung.

Die Montage der hinterlüfteten Fassade beginnt gleichzeitig am Gebäudesockel im 1. und 2. Vertikalabschnitt. Innerhalb des Vertikalgriffs erfolgt die Montage in folgender technologischen Reihenfolge:

Arbeitsrichtung

Innerhalb des Vertikalgriffes erfolgt die Montage wie folgt: technologischer Ablauf:

1. Befestigung des Basisprofils;

2. Auftragen einer Klebelösung auf die Oberfläche der Isolierung;

3. Kleben der Dämmung auf die Wandoberfläche;

4. Befestigung der Dämmung mit Kunststoffdübeln an der Wand;

5. Nivellierung der Oberfläche der verklebten Platten;

Unterteil Isolierschicht schützt vor mechanischer Schaden Verwendung eines Basisprofils (siehe Abbildung). Diese Profile halten zusätzlich zu ihrer Schutzfunktion die erste Reihe der Dämmplatten, und die an der Unterseite des Profils geformte Tropfkante verhindert Wasserlecks entlang der Wand des Sockels durch Regen, die nach einem Regen auftreten können. Die Größe der Sockelprofile ist auf unterschiedliche Stärken der Wärmedämmung abgestimmt. Die Dämmung muss passgenau und lückenlos in das Grundprofil passen.

Reis. Sockelprofil an der Wand befestigen

Anbringen der Isolierung

Um Dämmplatten auf dem Untergrund zu befestigen, wird im Innen- und Außenbereich eine zementäre Klebermischung verwendet. Mischungsverbrauch – 2,2–2,9 kg/m2.

Dämmung kleben Bei einer Temperatur von nicht weniger als +50 °C und ohne Regen produzieren. Die Dämmplatten werden mit einer Klebermischung auf den Untergrund geklebt. Die Klebelösung wird auf der Baustelle manuell mit einem Elektromixer zubereitet:

Den Inhalt des Beutels (25 kg) langsam in die abgemessene Menge Wasser (5-5,5 Liter) gießen und mit einer Bohrmaschine und einem Rührgerät bei niedriger Geschwindigkeit gründlich vermischen. Nachdem eine homogene Konsistenz erreicht ist, 10 Minuten ruhen lassen und dann erneut umrühren. Die so hergestellte Lösung behält ihre Eigenschaften 4 Stunden lang. Die Mischung wird gemischt, bis sie glatt und klumpenfrei ist. Dann wird nach 5 Minuten erneut gemischt.

Tragen Sie die Klebemasse in 3 - 4 cm breiten Streifen im Abstand von ca. 3 cm vom Rand auf die Kanten der Dämmplatte auf, damit die Masse beim Kleben nicht über die Kanten des Polystyrolschaums hinausgedrückt wird. Tragen Sie etwa 6–8 Kuchen mit einer Dicke von 3–4 cm im mittleren Teil der Dämmplatte auf. Wählen Sie die Mörtelmenge so, dass mindestens 50 % der Plattenoberfläche durch den Kleber Kontakt mit dem Untergrund haben.

Befestigen Sie die Platte nach dem Auftragen der Klebelösung sofort an der dafür vorgesehenen Stelle an der Wand und fixieren Sie sie mit Schlägen mit einem langen Holzspachtel. Kontrollieren Sie gleichzeitig die Position der Platte sowohl in der vertikalen als auch in der horizontalen Ebene mit einer Wasserwaage. Wenn der Kleber über die Plattenkontur hinaus herausgedrückt wird, sollte er entfernt werden. Drücken Sie die Dämmplatten nicht wiederholt und verschieben Sie sie nicht nach mehreren Minuten. Wenn die Platte falsch verklebt ist, sollten Sie sie abreißen, die Klebelösung von der Wand entfernen und anschließend die Klebemasse erneut auf die Platte auftragen und die Platte an die Wandoberfläche drücken. Die Platten sollten horizontal verlegt werden, wobei die versetzte Reihenfolge der Nähte und die „Überlappung“ an den Ecken beibehalten werden sollten. Die Breite der vertikalen und horizontalen Risse sollte 2 mm nicht überschreiten. Bei einem breiteren Spalt kann dieser nicht mit einer Klebelösung gefüllt werden. In einen solchen Spalt sollte ein schmaler Dämmstreifen eingelegt und ohne Verwendung einer Klebelösung festgedrückt werden. Bevor Sie die Öffnungen isolieren, müssen Sie Streifen aus verstärktem Gewebe in einer solchen Breite einkleben, dass sie später mit einem Rand von 15 cm für Polystyrolschaum und an der Wand ausgedreht werden können. Befestigen Sie das Gewebe mit einer Klebelösung an den Wänden . Die vertikale Position der Polystyrolschaumplatte wird mit einem Nivellierlineal kontrolliert

Zur Isolierung Fenster und Türschrägen Es sollten Dämmplatten mit einer Dicke von mindestens 3 cm verwendet werden. Führen Sie die Isolierung durch die Böschungen bis zu den Rahmen (Boxen) durch. Kleben Sie Dämmplatten (mindestens 3 cm dick) auf die Oberfläche der oberen und vertikalen Böschungen und schneiden Sie diese so zu, dass die auf die Wandebene geklebten Platten genau an die Dämmplatten der Böschungen angrenzen. Nachdem Sie den Polystyrolschaum auf den Untergrund aufgetragen haben, müssen Sie ihn vorsichtig mit einem Spachtel andrücken. Durch das Auftragen des Klebers mit einer Zahnkelle wird eine saubere Fuge zwischen den Dielen gewährleistet. Schneiden Sie die expandierte Polystyrolplatte auf eine Breite von 5 mm weniger als die Breite des Gefälles zu oder schneiden Sie vor dem Verkleben einen 8-10 mm breiten Keil aus der Platte und füllen Sie den zwischen dem expandierten Polystyrol und dem Fensterrahmen entstandenen Spalt mit Silikonmastix. Nach dem Verlegen der Dämmplatten, aber vor dem Aufbringen der Hauptverstärkungsschicht, verstärken Sie die Ecken der Öffnungen durch Aufkleben von Armierungsgewebestücken der Größe 20x35, deren Rechtecke mit einer glatten Kelle in die Klebelösung eingebettet werden. Dieser Vorgang lässt sich nicht vermeiden, da sich von der Ecke ausgehend Risse bilden können.

Fensterecken und Türen müssen mit Spachtel und Schleifpapier geschliffen werden. Dadurch können Sie sich ausgleichen scharfe Kanten. Sollten zwischen den verklebten Dämmplatten Lücken vorhanden sein, müssen diese mit passgenauen Dämmstreifen ausgefüllt werden. Bei kleinen Lücken, in die sich die Dämmung nur schwer einbringen lässt, empfiehlt es sich, diese aufzuweiten und die Dämmung ohne Klebelösung mit Gewalt einzuführen. Lücken nicht mit Leim füllen.

Nivellierung der Oberfläche von Dämmplatten

Eventuelle Unebenheiten bei verklebten Dämmplatten sollten mit Schleifpapier auf einer harten Kelle abgeschliffen werden. Dieser Vorgang kann durchgeführt werden, nachdem der Kleber, der die Isolierung hält, ausgehärtet ist (mindestens 48 Stunden nach dem Verkleben der Platte). Dies ist ein sehr wichtiger Vorgang, da dünne Finishschichten nicht einmal kleine Unregelmäßigkeiten verbergen können.

Befestigung von Dämmplatten mit Dübeln

48 - 60 Stunden nach dem Verkleben der Platten sollte mit der mechanischen Befestigung der Platten am Untergrund mit speziellen Scheibendübeln begonnen werden.

Die Anzahl und Platzierung der Dübel hängt vor allem von folgenden Faktoren ab:

Isoliertes Wandmaterial;

Die Art der Wärmedämmkonstruktion (hauptsächlich aus ihrem Gewicht zusammen mit der Klebstoffzusammensetzung, dem Verstärkungsnetz, den Ausgleichs- und Dekorschichten);

Höhen des isolierten Gebäudes;

Für Wände aus Vollziegel, Stein - 50 mm;

Für Wände aus Hohlziegeln, Leicht- und Porenbeton - 80-90 mm.

Die Tiefe des Lochs für den eingetriebenen Teil des Dübels sollte 10 - 15 mm größer sein als die festgelegte Verankerungstiefe des Dübels

Nachdem Sie die Dübel befestigt haben, müssen Sie die Abstandshalterspitzen hineinschlagen.

Wenn sich die Spitze nur schwer vollständig einschlagen lässt, müssen Sie den Dübel herausziehen, das Loch vertiefen und die Spitze erneut einschlagen. Das Abschneiden nicht vollständig eingeschlagener Distanzspitzen ist nicht zulässig.

Bei richtig verstärkten Kunststoffdübeln sollten ihre Köpfe in der gleichen Ebene wie der Polystyrolschaum liegen. Dies lässt sich überprüfen, indem man einen langen Streifen an der Wand anbringt. Die über die Oberfläche des Polystyrolschaums hinausragenden Dübelköpfe werden nach der Endbearbeitung der Wand sichtbar.

4 ANFORDERUNGEN AN QUALITÄT UND ABNAHME DER ARBEIT

Die Qualität der Fassadendämmung wird durch die laufende Überwachung der technologischen Prozesse der Vorbereitungs- und Montagearbeiten sowie bei der Abnahme der Arbeiten sichergestellt. Basierend auf den Ergebnissen der laufenden Überwachung technologischer Prozesse werden Inspektionsberichte für verdeckte Arbeiten erstellt.

In Vorbereitung Installationsarbeiten werden überprüft:

Bereitschaft der Arbeitsfläche der Gebäudefassade, Strukturelemente der Fassade, Mechanisierungsausrüstung und Werkzeuge für Installationsarbeiten;

Die Qualität der tragenden Rahmenelemente (Abmessungen, Fehlen von Dellen, Biegungen und anderen Mängeln an Konsolen, Profilen und anderen Elementen);

Die Qualität der Isolierung (Abmessungen der Platten, keine Risse, Dellen und andere Mängel).

Während der InstallationsarbeitenÜberprüfen Sie die Einhaltung des Projekts:

Genauigkeit der Fassadenmarkierungen;

Durchmesser, Tiefe und Sauberkeit der Löcher für Dübel;

Genauigkeit und Festigkeit der Befestigung von Trag- und Stützkonsolen;

Korrektheit und Festigkeit der Befestigung der Dämmplatten an der Wand;

Die Position der Einstellhalterungen, die Wandunebenheiten ausgleichen;

Die Genauigkeit der Montage der Tragprofile und insbesondere der Lücken an den Verbindungsstellen.

5 MATERIALIEN UND TECHNISCHE RESSOURCEN

Materialbedarf

Boden 132 kg

PSB-S 25 1000*1000*100 66 m3

Dübel zur Befestigung der Wärmedämmung 10*160 mit Metallnagel 330St

Leimsack 25 kg (pro 10 m2) 66 Säcke

Gipsnetz 50 m2

Grundstreifen 125 m

Profil für Ecken 100 Uhr

Dübelnägel 1000 Stk

Maschinen, Geräte, Inventar

6 TECHNISCHE UND WIRTSCHAFTLICHE INDIKATOREN

7 ARBEITSPLAN

8 SICHERHEIT, ARBEITSGESUNDHEIT UND BRANDBEKÄMPFUNGSMASSNAHMEN

1. Die Arbeiten müssen von speziell ausgebildeten Arbeitskräften unter der Anleitung und Kontrolle von Ingenieuren und Technikern durchgeführt werden.

2. Geräte, die die Sicherheit der Arbeiter gewährleisten und die Arbeit erleichtern sollen (Gestelle, Gerüste), müssen den Anforderungen von GOST 28347-89 entsprechen. Beim Betrieb des Aufzugs ist es verboten, Arbeiten am Aufzug bei einer Windgeschwindigkeit von durchzuführen über 8,3 m/s, bei Schneefall, Regen oder Nebel, ohne notwendige Beleuchtung.

3. Arbeiten zur Installation, Lagerung, Be- und Entladung von Langgütern Metallkonstruktionen(Verkleidungsplatten) sollte mit Handschuhen erfolgen. Arbeiten Sie in der Höhe mit Tragegurten und Helmen.

4. Kleine Mechanisierungsgeräte mit Spannungen über 42 V müssen geerdet werden

5. Die Durchführung von Verkleidungs- und Isolierarbeiten mit brennbaren Materialien gleichzeitig mit Schweißarbeiten und anderen Arbeiten mit offenem Feuer ist verboten.

6. Wenn ein Brand oder Brandzeichen festgestellt werden, benachrichtigen Sie die Feuerwehr und ergreifen Sie alle möglichen Maßnahmen.

7. In jeder Schicht muss eine ständige technische Aufsicht durch Vorarbeiter, Vorarbeiter, Vorarbeiter und andere für die sichere Arbeitsdurchführung verantwortliche Personen gewährleistet sein.

Die Wände von Häusern aus Ziegeln, verschiedenen Mauerblöcken und noch mehr - repräsentierend Stahlbetonkonstruktion erfüllen in den meisten Fällen nicht die Anforderungen an die gesetzliche Wärmedämmung. Mit einem Wort, solche Häuser brauchen zusätzliche Isolierung um einen erheblichen Wärmeverlust durch die Gebäudehülle zu verhindern.

Es gibt einige unterschiedliche Ansätze Zu . Wenn die Eigentümer jedoch die Außendekoration ihres Hauses aus Zierputz in „reiner“ Form oder mit Fassadenfarben bevorzugen, ist die Nassfassadendämmtechnik die optimale Wahl. In dieser Veröffentlichung wird erläutert, wie komplex solche Arbeiten sind, was für ihre Durchführung erforderlich ist und wie dies alles in Eigenregie erledigt werden kann.

Was versteht man unter einem Dämmsystem „Nassfassade“?

Zunächst ist es notwendig, die Terminologie zu verstehen – was ist die „Nassfassaden“-Technologie und wie unterscheidet sie sich beispielsweise von herkömmlichen Wandverkleidungen? Isoliermaterialien mit weiterer dekorativer Verkleidung mit Wandpaneelen (Abstellgleis, Blockhaus etc.)

Der Hinweis liegt im Namen selbst: Alle Arbeitsschritte werden mit wasserverdünnten Baustoffen und Lösungen durchgeführt. Der letzte Schritt besteht darin, die bereits isolierten Wände zu verputzen, sodass die wärmegedämmten Wände nicht mehr von gewöhnlichen, abgedeckten Wänden zu unterscheiden sind. dekorativer Putz. Dadurch werden gleich zwei wichtige Aufgaben gelöst – die Gewährleistung einer zuverlässigen Dämmung von Wandkonstruktionen und eine hochwertige Fassadengestaltung.

Ein ungefähres Dämmschema mit der „Nassfassaden“-Technologie ist in der Abbildung dargestellt:

Schematische Darstellung der Dämmung mit der „Nassfassaden“-Technologie

Schematische Darstellung der Dämmung mit der „Nassfassaden“-Technologie 1 – isolierte Fassadenwand des Gebäudes.

2 – Schicht Konstruktionsklebstoffmischung.

3 – Dämmplatten synthetischen Ursprungs (der einen oder anderen Art) oder mineralischen Ursprungs (Basaltwolle).

4 – zusätzliche mechanische Befestigung der Wärmedämmschicht – „Pilz“-Dübel.

5 – Schutz- und Ausgleichsputzschicht, verstärkt mit Netz (Pos. 6).

Dieses System der vollständigen Wärmedämmung und Fassadenveredelung bietet eine Reihe wesentlicher Vorteile:

- Eine sehr materialintensive Montage der Rahmenkonstruktion ist nicht erforderlich.

- Das System fällt recht leicht aus. Und es kann an den meisten Fassadenwänden erfolgreich eingesetzt werden.

- Das rahmenlose System bedingt auch das nahezu vollständige Fehlen von „Kältebrücken“ – die Dämmschicht ist monolithisch über die gesamte Fassadenfläche.

- Neben der Dämmung erhalten Fassadenwände auch eine hervorragende Schallschutzbarriere, die zur Reduzierung von Luft- und Trittschall beiträgt.

- Bei richtiger Berechnung der Dämmschicht wird der „Taupunkt“ vollständig aus der Wandkonstruktion entfernt und nach außen verlagert. Die Möglichkeit, dass die Wand nass wird und sich darin Schimmel- oder Mehltaukolonien bilden, ist ausgeschlossen.

- Die äußere Putzschicht zeichnet sich durch eine gute Beständigkeit gegenüber mechanischen Belastungen und Witterungseinflüssen aus.

- Im Prinzip ist die Technik nicht kompliziert und bei strikter Einhaltung der Regeln kommt jeder Hausbesitzer damit zurecht.

- Bei fachmännischer Ausführung wird eine solche gedämmte Fassade mindestens 20 Jahre lang reparaturfrei sein. Wenn Sie jedoch die Oberfläche aktualisieren möchten, ist dies problemlos möglich, ohne die Integrität der Wärmedämmstruktur zu beeinträchtigen.

Zu den Nachteilen dieser Isolationsmethode gehören:

- Saisonalität der Arbeiten – die Durchführung ist nur bei positiven Temperaturen (mindestens +5°C) und stabil gutem Wetter zulässig. Es ist unerwünscht, Arbeiten bei windigem Wetter, bei zu hohen Lufttemperaturen (über +30°C) auf der Sonnenseite ohne Schutz vor direkter Sonneneinstrahlung durchzuführen.

- Erhöhte Anforderungen sowohl an hochwertige Materialien als auch an die strikte Einhaltung technologischer Empfehlungen. Ein Verstoß gegen die Regeln macht das System sehr anfällig für Risse oder sogar das Abblättern großer Isolierungs- und Oberflächenfragmente.

Als Dämmung kann wie erwähnt Mineralwolle oder expandiertes Polystyrol verwendet werden. Beide Materialien haben ihre Vor- und Nachteile, dennoch erscheint für eine „nasse Fassade“ hochwertige Mineralwolle vorzuziehen. Bei annähernd gleichen Wärmeleitfähigkeitswerten hat Mineralwolle einen wesentlichen Vorteil – die Dampfdurchlässigkeit. Überschüssige Feuchtigkeit kann ungehindert durch die Wandkonstruktion aus dem Raum entweichen und in die Atmosphäre verdunsten. Bei expandiertem Polystyrol ist es schwieriger – seine Dampfdurchlässigkeit ist gering und geht bei manchen Typen sogar gegen Null. Somit ist die Ansammlung von Feuchtigkeit zwischen Wandmaterial und Dämmschicht nicht ausgeschlossen. Das ist an sich nicht gut, aber bei ungewöhnlich niedrigen Wintertemperaturen kommt es zu Rissen und sogar zum „Schießen“ großer Abschnitte der Isolierung sowie der Abschlussschichten.

Es gibt spezielle Themen aus expandiertem Polystyrol – mit perforierter Struktur, bei denen dieses Problem bis zu einem gewissen Grad gelöst ist. Aber Basaltwolle hat noch einen weiteren wichtigen Vorteil – die absolute Nichtbrennbarkeit, mit der sich expandiertes Polystyrol nicht rühmen kann. Bei Fassadenwänden ist dies jedoch ein sehr ernstes Problem. Und in diesem Artikel betrachten wir die beste Option – die Dämmtechnologie „Nassfassade“ mit Mineralwolle.

Wie wählt man eine Isolierung?

Welche Mineralwolle eignet sich für eine „Nassfassade“?

Wie bereits aus hervorgeht schematische Darstellung Bei einer „nassen Fassade“ muss die Dämmung einerseits auf einer Klebelösung befestigt werden und andererseits der erheblichen Belastung der Putzschicht standhalten. Daher müssen Wärmedämmplatten bestimmte Anforderungen an die Dichte und die Belastbarkeit erfüllen – sowohl Beulen (Kompression) als auch Bruch ihrer Faserstruktur (Delamination).

Natürlich ist nicht jede Isolierung als klassifiziert Mineralwolle ist für diese Zwecke geeignet. Glaswolle und Schlackenwolle sind völlig ausgeschlossen. Es kommen ausschließlich Platten aus Basaltfasern in Frage, die mit einer speziellen Technologie hergestellt werden – mit erhöhter Steifigkeit und Dichte des Materials.

Führende Hersteller von Dämmstoffen auf Basis von Basaltfasern umfassen in ihrem Sortiment die Herstellung von Platten, die speziell für die Wärmedämmung von Wänden mit anschließender Verputzung, also für eine „nasse Fassade“, konzipiert sind. Die Eigenschaften einiger der beliebtesten Typen sind in der folgenden Tabelle aufgeführt:

| Name der Parameter | „FASSADENSTÜCKE AUS STEINWOLLE“ | „Baswool-Fassade“ | „Izovol F-120“ | „TechnoNIKOL Technofas“ |

|---|---|---|---|---|

| Illustration | ||||

| Materialdichte, kg/m³ | 130 | 135-175 | 120 | 136-159 |

| Zugfestigkeit, kPa, nicht weniger | ||||

| - für Kompression bei 10 % Verformung | 45 | 45 | 42 | 45 |

| - zur Delaminierung | 15 | 15 | 17 | 15 |

| Wärmeleitfähigkeitskoeffizient (W/m×°C): | ||||

| - berechnet bei t = 10 °С | 0,037 | 0,038 | 0,034 | 0,037 |

| - berechnet bei t = 25 °С | 0,039 | 0,040 | 0,036 | 0,038 |

| -betriebsbereit unter Bedingungen „A“ | 0,040 | 0,045 | 0,038 | 0,040 |

| - betriebsbereit unter Bedingungen „B“ | 0,042 | 0,048 | 0,040 | 0,042 |

| Entflammbarkeitsgruppe | NG | NG | NG | NG |

| Brandschutzklasse | KM0 | - | - | - |

| Dampfdurchlässigkeit (mg/(m×h×Pa), nicht weniger | 0,3 | 0,31 | 0,3 | 0,3 |

| Feuchtigkeitsaufnahme nach Volumen bei teilweisem Eintauchen | nicht mehr als 1 % | nicht mehr als 1 % | nicht mehr als 1 % | nicht mehr als 1 % |

| Plattenabmessungen, mm | ||||

| - Länge und Breite | 1000×600 | 1200×600 | 1000×600 | 1000×500 1200×600 |

| - Plattendicke | 25, von 30 bis 180 | von 40 bis 160 | von 40 bis 200 | von 40 bis 150 |

Es macht keinen Sinn, mit leichteren und günstigeren Basaltwollarten zu experimentieren, da eine solche „nasse Fassade“ wahrscheinlich nicht lange halten wird.

Wie ermittelt man die erforderliche Dämmstärke?

Wie aus der Tabelle hervorgeht, bieten die Hersteller ein breites Spektrum an Dämmstärken für „nasse Fassaden“ an, von 25 bis 200 mm, meist in Schritten von 10 mm.

Welche Dicke soll ich wählen? Dies ist keineswegs eine müßige Frage, da das geschaffene „Nassfassaden“-System eine hochwertige Wärmedämmung der Wände gewährleisten muss. Gleichzeitig bedeutet eine übermäßige Dicke zusätzliche Kosten, und darüber hinaus kann eine übermäßige Isolierung im Hinblick auf die Aufrechterhaltung eines optimalen Temperatur- und Feuchtigkeitsgleichgewichts sogar schädlich sein.

Normalerweise wird die optimale Dämmstärke von Spezialisten berechnet. Mit dem unten dargestellten Berechnungsalgorithmus ist es jedoch durchaus möglich, dies selbst zu tun.

Daher muss eine isolierte Wand einen Gesamtwärmeübergangswiderstand aufweisen, der nicht unter dem für eine bestimmte Region festgelegten Standardwert liegt. Dieser Parameter ist tabellarisch, er steht in Nachschlagewerken, er ist in örtlichen Bauunternehmen bekannt, und der Einfachheit halber können Sie außerdem die Diagrammkarte unten verwenden.

Eine Wand ist eine mehrschichtige Struktur, bei der jede Schicht ihre eigenen thermophysikalischen Eigenschaften aufweist. Wenn die Dicke und das Material jeder vorhandenen oder geplanten Schicht bekannt sind (Wand selbst, Innen- und Außendekoration usw.), ist es einfach, ihren Gesamtwiderstand zu berechnen und mit dem Standardwert zu vergleichen, um die Differenz zu erhalten Das muss durch eine zusätzliche Wärmedämmung „abgedeckt“ werden.

Wir langweilen den Leser nicht mit Formeln, sondern schlagen sofort die Verwendung eines Berechnungsrechners vor, der schnell und mit minimalem Fehler die erforderliche Dämmstärke berechnet Basaltwolle, bestimmt für Fassadenarbeiten.

Rechner zur Berechnung der Dämmstärke des Systems „Nassfassade“.

Die Berechnung erfolgt in folgender Reihenfolge:

- Bestimmen Sie anhand der Diagrammkarte für Ihre Region den normierten Wert des Wärmeübergangswiderstands für Wände (violette Zahlen).

- Überprüfen Sie das Material der Wand selbst und ihre Dicke.

- Entscheiden Sie über die Dicke und das Material der Innenwände.

Die Dicke des Außenputzes der Wände ist im Rechner bereits berücksichtigt und muss nicht addiert werden.

- Geben Sie die angeforderten Werte ein und erhalten Sie das Ergebnis. Sie kann auf die Standarddicke hergestellter Dämmplatten aufgerundet werden.

Wenn plötzlich empfangen negative Bedeutung– keine Wanddämmung erforderlich.

Technologische Karte für das Penoplex-Isoliergerät

Anwendungsbereich der Technologiekarte für Penoplex

Die technische Karte wurde für ein Dach mit einer Neigung von weniger als 10 % im Verhältnis zu einer einstöckigen Werkstatt entwickelt Industriegebäude, dessen Gesamtgrundriss 72x24 m beträgt.

Bei den Arbeiten handelt es sich um das Verlegen von Dämmplatten auf Bitumen.

Organisation und Technik des Bauprozesses

Vor Beginn der Arbeiten zur Wärmedämmung müssen Arbeiten zur Verlegung des Profilblechs durchgeführt werden.

Zur Wärmedämmung wird extrudiertes Polystyrolschaummaterial „Penoplex“ verwendet, das auf Bitumen BN-90/10 GOST 6617-76 verlegt wird. Penoplex-Platten sind nach den Zertifizierungssystemen GOST R Gosstandart of Russia und Mosstroy zertifiziert und vom Sanitary and Epidemiological Conclusion des State Sanitary and Epidemiological Supervision Center für die Verwendung als Wärme- und Schalldämmmaterial zugelassen.

Penoplex-Platten werden auf der Baustelle zum Mastlift geliefert. Die Zuführung der Dämmplatten zum Dach erfolgt durch einen Mastlastenaufzug S-598A. Der Transport der Brammen zum Arbeitsplatz erfolgt manuell.

Heißbitumen wird zentral aufbereitet und in Asphaltverteilern auf die Baustelle geliefert. Mit einer SO-100A-Maschine wird der Beschichtung Bitumen zugeführt. Die SO-100A-Maschine ist auf einem Anhänger montiert. Bitumen aus dem Asphaltverteiler wird in die SO-100A-Maschine gepumpt und über eine Rohrleitung der Beschichtung zugeführt. Die Rohrleitung im vertikalen Abschnitt wird mit Konsolen mit Klammern an der Gebäudewand und an Lagerregalen mit einer Gegenneigung von 0,01 % befestigt.

Bitumen wird in zu 3/4 gefüllten Tanks auf einem pneumatischen Radwagen zur Baustelle geliefert. Die Befüllung des Tanks erfolgt über die Entnahmestellen der Bitumenleitung.

Penoplex-Wärmedämmplatten werden über die Beschichtung auf Bitumen gelegt und liegen eng an der Dampfsperrschicht an.

Vor Arbeitsbeginn prüft der Dachdecker die Trockenheit des Untergrundes und installiert Leuchtfeuer, die eine gleichmäßige Verlegung der Platten ermöglichen. Zur Durchführung der Arbeiten wird der Belag im Grundriss in Griffe (9x12) unterteilt.

Alle Arbeiten zur Installation von Penoplex-Platten werden durchgeführt, um die Materialversorgung sicherzustellen. Vor dem Verlegen der Platten wird Heißbitumen (160-190) in Streifen von 100-120 mm Breite im Abstand von 150-200 mm auf die Oberfläche der Beschichtung aufgetragen. Bitumen wird in Eimer gegossen und mit Bürsten über die Oberfläche geebnet.

Wärmedämmplatten müssen von oben nach unten verlegt werden, mit der Längsseite quer zur Dachschräge.

Die Stöße der Platten haben eine Stufenform, die einen festen Halt gewährleistet und eine Überlappung der Platten ermöglicht.

Beschichten Sie die Enden der Platten, die sich an den Rändern der Beschichtung befinden, mit Bitumen.

Bei der Lagerung und dem Transport von Wärmedämmplatten müssen Maßnahmen getroffen werden: Die Platten können darauf gelagert werden draußen in der Originalverpackung, müssen jedoch vor längerer Sonneneinstrahlung geschützt werden, um eine Zerstörung der Deckschicht der Platten zu verhindern.

Nachdem die Wärmedämmung innerhalb von 24 Stunden abgeschlossen ist, müssen die Platten mit Geotextil abgedeckt werden, das die Platten vor ultraviolettem Sonnenlicht schützt, und anschließend mit 5 cm dickem Kies abgedeckt werden.

Wärmedämmgerät in Winterzeit Gemäß SNiP III-20-74* ist es bei einer Außenlufttemperatur von nicht weniger als -20° C zulässig.

Das Verlegen von Platten auf Flächen, die nicht von Frost, Schnee und Eis befreit sind, ist verboten.

Um den Sockel vor Beschädigungen zu schützen, wenn sich Personen auf der Oberfläche bewegen, wird ein Holzboden verlegt.

Berechnung Nr. 1: Anzahl der Hebevorgänge von Penoplex-Dämmplatten mit einem Mastlift:

Die Größe der Penoplex-Platten beträgt 2250 x 1500 x 30 mm;

Verbrauch von Penoplex-Platten - (72x24)/(2,25x1,5)=512 Stück;

Der Aufzug hebt 29 Platten;

Anzahl der Lifte 512/29=18.

Berechnung Nr. 2: Standardzeit für die Bitumenversorgung mit der SO-100A-Maschine:

Meter - 1 m³ Bitumen;

Die Bitumenmenge pro Beschichtung beträgt 2 Tonnen oder 1,82 m³;

Maschinenproduktivität - 6 m³;

Teamzusammensetzung: Fahrer 3 Rubel - 1 Person, Wärmeisolator 2 Rubel - 1 Person.

Standardzeit für Zähler: Mannstunde.

Ministerium für Bildung und Wissenschaft der Russischen Föderation

Staatliche Bildungseinrichtung für höhere Berufsbildung

„STAATLICHE ZIVILUNIVERSITÄT ROSTOW“

Abteilung für Bautechnik

Kursprojekt

nach Bautechnik

„Entwicklung einer technologischen Karte zur Dämmung der Fassadenflächen der Gebäudewände im Einsatz mit der Anbringung einer Schutz- und Abschlussbeschichtung aus armierten Putzen“

Vollendet:

Schüler der Gruppe EUN -320

Emelyanova O. A.

Vom Lehrer akzeptiert:

Außerordentlicher Professor, Kandidat der technischen Wissenschaften Dukhanin P.V.

Rostow am Don

2 Organisation und Technik des Bauprozesses 6

2.1 Vorbereitung des Objekts und Voraussetzungen für die Bereitschaft bisheriger Arbeiten 6

2.5 Methoden und Techniken der Arbeiter 17

2.5.1 Inspektion und Oberflächenvorbereitung 17

Mithilfe einer Stange und eines Lots ermitteln Installateure die Abweichungen des Sockels von der Vertikalen und geben die Richtung der Böschungen an. 17

2.5.2 Vorbereitung des Arbeitsplatzes 17

2.6 Lagerdauer und Bereitstellung von Materialien und Bauwerken 17

Dübel und andere Verbindungselemente befinden sich im Hauswirtschaftsraum. Wärmedämmplatten werden angeliefert und im Hauswirtschaftsraum gelagert. Es ist notwendig, einen Materialvorrat für 2 Tage bereitzustellen. 17

2.7 Merkmale der Bearbeitung von Öffnungen, Ecken und anderen Verbindungsstellen 17

2.7.1 Keller des Gebäudes 17

2.7.2 Eckkanten 18

2.7.3 Anschluss an Brüstungen, Gesimse 18

2.7.4 Bearbeitungsöffnungen 19

3. Qualitätskontrolle der Arbeit 19

4. Materielle und technische Ressourcen 21

4.1 Anforderungen an Materialien und Produkte 21

4.2 Maschinen, Geräte, Geräte, Werkzeuge 22

5.1 Sicherheitsanforderungen für den Betrieb von Gerüstgeräten (Auszug aus SNiP 12.03.2001 Teil 1) 25

5.2 Sicherheitsanforderungen bei der Verwendung von Elektrogeräten (Auszug aus SNiP 12.03.2001 Teil 1) 33

6.4.1 Die Planung und der Betrieb elektrischer Anlagen muss in Übereinstimmung mit den Anforderungen der Regeln für die Errichtung elektrischer Anlagen, der branchenübergreifenden Regeln des Arbeitsschutzes beim Betrieb elektrischer Verbraucheranlagen und der Regeln für den Betrieb erfolgen von elektrischen Verbraucherinstallationen.

6.4.2 Gerät und technischer Service Temporäre und permanente Stromnetze am Produktionsstandort sollten von Elektrofachkräften mit der entsprechenden Qualifikationsgruppe für elektrische Sicherheit ausgeführt werden.

6.4.3 Die Verkabelung von temporären Stromnetzen mit Spannungen bis 1000 V, die zur Stromversorgung von Baustellen dienen, muss mit isolierten Drähten oder Kabeln auf Stützen oder Konstruktionen erfolgen, die für mechanische Festigkeit beim Verlegen von Drähten und Kabeln entlang dieser ausgelegt sind eine Höhe über dem Boden von mindestens , m:

3,5 - über den Gängen;

6,0 - über Passagen;

2,5 - über Arbeitsplätzen.

6.4.4 Allgemeinbeleuchtungslampen mit einer Spannung von 127 und 220 V müssen in einer Höhe von mindestens 2,5 m über dem Boden, Boden oder Terrassenniveau installiert werden.

Bei einer Aufhängungshöhe von weniger als 2,5 m ist es erforderlich, Lampen einer besonderen Bauart zu verwenden oder eine Spannung von nicht mehr als 42 V zu verwenden. Die Stromversorgung von Lampen mit einer Spannung von bis zu 42 V muss über eine Absenkung erfolgen Transformatoren, Maschinenwandler und Batterien.

Es ist verboten, für diese Zwecke Spartransformatoren, Drosseln und Rheostate zu verwenden. Die Gehäuse von Abwärtstransformatoren und deren Sekundärwicklungen müssen geerdet sein.

Es ist verboten, stationäre Lampen als Handlampen zu verwenden. Es sollten ausschließlich industriell hergestellte Handlampen verwendet werden.

6.4.5 Schalter, Leistungsschalter und andere elektrische Schaltgeräte, die im Freien oder in Nasswerkstätten eingesetzt werden, müssen gemäß den Anforderungen der Landesnormen geschützt werden.

6.4.6 Alle elektrischen Startvorrichtungen müssen so platziert werden, dass das Starten von Maschinen, Vorrichtungen und Geräten durch Unbefugte ausgeschlossen ist. Das Einschalten mehrerer Stromabnehmer mit einer Startvorrichtung ist verboten.

Verteiler und Schalter müssen über Verriegelungsvorrichtungen verfügen.

6.4.7 Steckdosen für Nennströme bis 20 A, die sich im Freien befinden, sowie ähnliche Steckdosen, die sich im Innenbereich befinden, aber dazu bestimmt sind, tragbare elektrische Geräte und Handwerkzeuge im Freien mit Strom zu versorgen, müssen durch Vorrichtungen geschützt werden Schutzabschaltung(RCD) mit einem Ansprechstrom von nicht mehr als 30 mA, oder jede Steckdose muss von einem einzelnen Trenntransformator mit einer Sekundärwicklungsspannung von nicht mehr als 42 V gespeist werden.

6.4.8 Steckdosen und Stecker, die in Netzen mit Spannungen bis 42 V verwendet werden, müssen eine andere Konstruktion haben als Steckdosen und Stecker mit Spannungen über 42 V.

6.4.9 Metall Gerüst, Metallumzäunung der Baustelle, Regale und Wannen zum Verlegen von Kabeln und Leitungen, Schienen zum Heben von Kränen usw Fahrzeug Bei Elektroantrieb müssen die Gehäuse von Geräten, Maschinen und Anlagen mit Elektroantrieb unmittelbar nach der Montage und vor Beginn der Arbeiten gemäß den geltenden Normen geerdet (nullt) werden.

6.4.10 Spannungsführende Teile elektrischer Anlagen müssen isoliert, eingezäunt oder an Orten angebracht werden, die für zufälligen Kontakt unzugänglich sind.

6.4.11 Der Schutz elektrischer Netze und elektrischer Anlagen am Produktionsstandort vor Überströmen sollte durch Sicherungen mit kalibrierten Sicherungseinsätzen oder Leistungsschaltern gemäß den Regeln für die Errichtung elektrischer Anlagen gewährleistet sein.

6.4.12 Die Zulassung von Personal von Bau- und Installationsbetrieben zur Arbeit in bestehenden Anlagen und Sicherheitsstromleitungen muss nach den branchenübergreifenden Regeln zum Arbeitsschutz beim Betrieb von Verbraucherelektroanlagen erfolgen.

Die Vorbereitung des Arbeitsplatzes und die Aufnahme des entsandten Personals erfolgt in jedem Fall durch das elektrotechnische Personal des Betreibers.

34

1 Einsatzbereich

1.1 Eigenschaften des Gebäudes und seiner Strukturen

Die technologische Karte wurde für die Durchführung von Arbeiten zur Isolierung der Außenwände eines 7-stöckigen Wohngebäudes mit den Grundrissabmessungen 32,1 * 11 und einer Höhe von 27,5 m entwickelt. Die Arbeiten werden unter beengten Verhältnissen ohne Räumung der Bewohner durchgeführt Haus. Das Projekt sieht die Anbringung der Wärmedämmung außen ohne Luftspalt vor. Als Wärmedämmstoff werden URSA XPS N-V-L-Platten verwendet, die Schutz- und Abschlussbeschichtung besteht aus Sertolit-Fassadenputz und TiM 43-Spachtelmasse.

1.2 Umfang der von der Karte abgedeckten Arbeiten

Zu den in der Karte erfassten Werken gehören:

Heben von Dämmplatten

Hebenetz und Befestigungselemente

Bohren Sie mit einem Bohrhammer Löcher in die Wand, um Anker zu installieren

Einbau von Wärmedämmplatten

Einbau von Armierungsgewebe

Installation von Ankern

Vorbereitung des Putzmörtels

Hebeputzmörtel

Vorbereitung von Spachtelmasse

Spachteln der Oberfläche

Demontage der Handwinde

Gerüstabbau

Abbau provisorischer Zäune.

Installation von Inventarzäunen aus vorgefertigten Gliedern

Installation von Rahmengerüsten

Heben einer Handwinde in den 7. Stock

Installation einer manuellen Winde für Hebe- und Transportgeräte

Reinigen der Oberfläche von hervorstehendem Zementsandmörtel, Staub und Schmutz mit Elektrobürsten und Ausblasen mit Druckluft.

Der Abbau der Winde erfolgt durch ein Team aus zwei Monteuren, gemeinsam mit ihnen baut ein Team von Monteuren das Gerüst ab. Der Abbau der provisorischen Umzäunung wird von einem dreiköpfigen Tischlerteam durchgeführt. Alle Arbeiten werden zeitlich koordiniert, was sich im Arbeitsplan widerspiegelt (der Arbeitsplan ist in der Zeichnung dargestellt).

1.3 Merkmale der Arbeitsbedingungen

Die Arbeiten zur Dämmung der Fassadenflächen der Gebäudewände werden auf der Grundlage von Ausführungszeichnungen (technischen Spezifikationen) gemäß den Regeln für die Herstellung und Abnahme von Arbeiten zur Anbringung von Dämm- und Deckbeschichtungen (SNiP 3.04.01-) durchgeführt. 87) und Sicherheitsvorschriften im Bauwesen (SNiP 12.03.2001, 12.04.2002).

Die Arbeiten werden durchgeführt Sommerzeit Jahr bei einer durchschnittlichen Außentemperatur von +20°C in einer Schicht.

2 Organisation und Technik des Bauprozesses

2.1 Vorbereitung des Objekts und Anforderungen an die Bereitschaft bisheriger Arbeiten

Vor Beginn der Isolierarbeiten müssen folgende Arbeiten durchgeführt werden: Installation von temporären Zäunen und Vordächern über den Eingängen des Gebäudes, Reinigung des Bereichs ( Büsche, Bäume usw..), müssen die erforderlichen Baumaterialien und -produkte sowie deren Lagerung, der Aufbau von Gerüsten (Gerüste) und die Montage von Hebe- und Transportgeräten an den Arbeitsbereich geliefert werden.

2.2 Organisation und Technik der Arbeitsausführung

Mit der Herstellung der externen Wärmedämmung sollte erst nach der Besichtigung und Sammlung von Informationen über das Gebäude, der Entwicklung der Entwurfs- und Kostenvoranschlagsdokumentation und der Ausführung der entsprechenden Genehmigung für die Arbeiten begonnen werden, die vom Kunden und der Organisation, die die Wärmedämmarbeiten durchführt, unterzeichnet wird .

Der Bau jedes weiteren Elements der Wärmedämmschicht sollte nach Überprüfung der Qualität des entsprechenden darunter liegenden Elements und Erstellung eines Prüfberichts für verdeckte Arbeiten erfolgen.

2.3 Arbeitskostenberechnung

Vor der Berechnung der Arbeitskosten muss das Arbeitsvolumen berechnet werden.

Berechnung des Arbeitsvolumens

Abmessungen des Gebäudes: Wohngebäude mit Grundrissabmessungen von 45,1 * 10,8 m und einer Höhe von 20,5 m.

1 Bestimmung des Arbeitsbereichs:

Ok 2 1,2×0,6 S ok 2 =1,2×0,6=0,72 m 2

Ok 3 1,8×1,8 S ok 3 =1,8×1,8=3,24 m 2

Ok 4 1,2×1,5 S ok 4 =l,2×l,5= 1,8 m 2

Ok 5 1,5×1,5 S ok 5 =1,5×1,5=2,25 m 2

Ok 6 1,5×0,9 S ok 6 =1,5×0,9=1,35 m 2

Tür 2,2×1,2 S dv = 2,2×1,2 = 2,64 m 2

Als Gerüstmontage wird der Bereich aller Fassaden definiert.

Fläche einer Gebäudefassade mit Öffnungen und Sockel:

S A(1) =32,1×27,5=882,75 m 2

Bereich der zweiten Fassade mit Öffnungen und Sockel:

S A(2) = S A(1) =882,75 m 2

Bereich der Stirnfassade mit Öffnungen und Sockel:

S (B1) =11×27,5=302,5 m 2

S (B2) = S (B1) = 302,5 m 2

Gesamtfläche aller Fassaden mit Öffnungen und Sockel:

S= S A(1) + S A(2) + S (B1) + S (B2) =2*(882,75+302,5)=2370,5 m 2 - Gerüstaufstellfläche

Grundfläche:

S Ts(A) =32,1* 1,2=38,52 m 2

S C(B) =11*1,2=13,2 m 2

Reinigung der Fassadenfläche = Gesamtfläche ohne Öffnungen und Sockel:

Fassade A(1) = 882,75 - (2,64 + 4,32 + 15,75 + 12,6 + 22,68 + 22,68) -38,52 = 763,56 m 2

Fassade A(2) = 882,75 – (22,68+12,6+22,68+15,75)-38,52=770,52 m2

Fassade B(1) = 302,5 – (5,4+5,4) – 13,2 = 278,5 m2

Fassade B(2) = 302,5 – (5,4+5,4) – 13,2 = 278,5 m2

Die resultierenden Werte addieren wir 763,56+770,52+278,5+278,5= 2091,08 m²

Isolierfläche – 2091,08 m²

Zaunumfang:

P=(a+b)*2=(32,1+11+7,95*4)*2=149,8 -Tor (4,5m)=145,3 m.

Bestimmung der Plattenanzahl: S Platten =0,6* 1,2=0,72

(2091,08 m 2 /0,72) × 1,1 = 3196 Stk.

Bestimmung der Anzahl der Befestigungselemente:

Anzahl der Dübel pro 1 Wärmedämmplatte - 6 Stück

N dub = 6*3196=19176 Stk.

Die Anzahl der Anker ist gleich der Anzahl der Dübel: N Anker = 19176 Stk.

Inventarzaun:

Die Größe des Gefahrenbereichs (bei einer Gebäudehöhe von 27,5 m) gemäß SNiP 12.03-20011 H = 5,2 (Mindesthöhe des Ladungsabgangs beim Absturz gemäß RD 11-06-2007). Daher beträgt die Größe des Gefahrenbereichs 6,7 m.

Die Berechnung der Arbeitskosten ist in angegeben Tabelle 1.

|

Tabelle 1 – Berechnung der Arbeitskosten. |

|||||||

|

Begründung für EniR |

Titel der Werke |

Einheiten |

Arbeitsumfang |

Standardzeit |

Arbeitskosten in Person*h |

Arbeitskosten pro Person |

Zusammensetzung des EniR-Teams |

|

1. Zauninstallation |

|||||||

|

a) mit Visier |

|||||||

|

b) ohne Visier |

|||||||

|

2. Demontage des Zauns |

Tischler der 1. Kategorie - 1 Person; Tischler der Kategorie II - 1 Person; Assistent 1 Person der 1. Kategorie. |

||||||

|

a) mit Visier |

|||||||

|

b) ohne Visier |

|||||||

|

3. Installation von Gerüsten |

|||||||

|

4. Gerüstabbau |

Installateur der Kategorie IV – 1 Person; Installateur der Kategorie III – 2 Personen; Installateur der Kategorie II – 1 Person; |

||||||

|

ESN 26-01-045-01 |

5. Vorbereitung der Basis, Installation der Isolierung, Einbau des Armierungsgewebes, Auftragen von Putz und Dekorschicht |

Durchschnittliche Kategorie 4,4 |

|||||

2.4 Methoden und Arbeitsablauf

Es empfiehlt sich, in der warmen Jahreszeit Arbeiten zur Dämmung der Fassadenflächen der Wände bestehender Gebäude mit der Anbringung einer Schutz- und Abschlussbeschichtung aus armiertem Putz durchzuführen.

Die Arbeiten werden mit Greifern und im Inline-Verfahren durchgeführt. Die Größe des Griffs wird abhängig vom verwendeten Gerüst gewählt. Am Greifer werden technologische Prozesse nach einem horizontal absteigenden Schema durchgeführt.

Arbeiten zur Dämmung von Fassadenflächen von Gebäudewänden im Einsatz können unterteilt werden in: vorbereitend Und Basic.

ZU vorbereitend Zu den Arbeiten gehören: Installation von provisorischen Zäunen und Vordächern über den Eingängen des Gebäudes; Baumschnitt; Lieferung von Baumaterialien und Bauwerken an die Baustelle und deren Lagerung; Installation von Gerüsten; Installation von Hebe- und Transportgeräten; Reinigung von Fassaden von Staub und Schmutz.

Die Auswahl der Gerüstmittel richtet sich nach der Gebäudegröße und der zulässigen Belastung. Für Gebäude bis 5 Stockwerke Höhe können selbstfahrende und angehängte Gerüste und Hängegestelle verwendet werden; für 5-9 Stockwerke -

Anbaugerüste und Hängegerüste, und bei Gebäudehöhen über 9 Stockwerken – Hängegerüste oder kombinierte Gerüste. Der Montageaufwand bei selbstfahrenden Gerüsten und Hängegestellen ist um 30 - 40 % geringer als bei Anbaugerüsten. Die größtmögliche Arbeitsfront und -intensität wird durch den Einsatz des Anbaugerüstes erreicht Abbildung 1.

Abbildung 1 – Angebautes Rahmengerüst

2.4.1 Montage von Gerüsten

Wir verwendeten leichte Rahmengerüste. Die Hauptmerkmale dieser Wälder werden im Folgenden dargestellt Tabelle 2.

Tabelle 2 – Hauptmerkmale von Rahmengerüsten

Der Abbau und Aufbau von Gerüsten muss unter Aufsicht eines verantwortlichen Vorarbeiters erfolgen, der:

a) die Gestaltung von Gerüsten studieren;

b) einen Gerüstinstallationsplan für eine bestimmte Einrichtung erstellen;

c) eine Liste der notwendigen Elemente erstellen;

d) die Gerüstgarnitur aus dem Lager gem. übernehmen

Liste mit Ablehnung beschädigter Artikel.

Arbeiter, die Gerüste installieren, müssen sich zunächst mit der Struktur vertraut machen und in das Installationsverfahren und die Methoden zur Befestigung von Gerüsten an der Wand eingewiesen werden (ein Beispiel für die Befestigung von Gerüsten an einer Wand finden Sie auf der Seite). Figur 2).

Abbildung 2 – Schema zur Befestigung des Gerüsts an der Wand

(X ist der Montageort)

Das Gerüst muss auf einem geplanten und verdichteten Gelände aufgestellt werden, von dem aus ein Wasserabfluss gewährleistet sein muss. Die Gerüstfläche muss in Quer- und Längsrichtung waagerecht sein. Das Heben und Senken von Gerüstelementen muss mit Hebezeugen oder anderen Hebevorrichtungen erfolgen.

Der Gerüstaufbau erfolgt lagenweise über die gesamte Länge des zu montierenden Gerüstabschnitts, entsprechend dem Aufbauplan:

Bühne 1:

Montieren Sie Holzstützen und -schuhe auf der vorbereiteten Baustelle und bringen Sie bei Bedarf Schraubstützen an. Die Auflageflächen der Gerüstrahmen müssen unbedingt in der gleichen horizontalen Ebene liegen, wie in gezeigt Figur 3.

Abbildung 3 – Installation des Gerüsts in Phase 1