Taguchi-Methode. Zweck der Methode

Hochwertige Tassen

Neben der Existenz eines unternehmensweiten Qualitätsmanagementsystems nutzen fast alle großen japanischen Unternehmen in großem Umfang sogenannte Produktqualitätszirkel, die auf der Ebene niedrigerer Produktionsniveaus agieren und sich auf die Lösung vielfältiger Probleme im Zusammenhang mit der Steigerung konzentrieren Produktionseffizienz auf der Ebene von Arbeitsplätzen, Abteilungen und Werkstätten. Diese Kreise vereinen normalerweise 8-10 Personen, die in einem Bereich arbeiten.

Die Idee, innerhalb eines Unternehmens Qualitätszirkel oder Null-Fehler-Gruppen zu schaffen, wurde Ende der 50er Jahre aus den USA importiert. In Japan erhielt diese Idee jedoch einen qualitativ neuen Inhalt und führte zur Schaffung eines spezifischen und, wie die Praxis zeigt, sehr effektiven Mechanismus zur Steigerung der Produktivität jedes einzelnen Mitarbeiters. Diese Leistungssteigerung wird vor allem durch den Einsatz eines durchdachten Motivationssystems sowie moralischer, psychologischer und materieller Anreize für die Mitarbeiter zur ständigen Verbesserung der Produktivität und Arbeitsqualität erreicht.

Bei der Organisation und Funktionsweise von Qualitätszirkeln in japanischen Unternehmen lassen sich mehrere Gemeinsamkeiten feststellen.

Qualitätszirkel in Unternehmen entstehen im Rahmen sorgfältig konzipierter Programme, die unter der direkten Aufsicht der Unternehmensleitung durchgeführt werden.

Qualitätszirkel arbeiten mit einem entwickelten Motivationssystem, meist im Rahmen matrixartiger Organisations- und Wirtschaftsstrukturen.

Vertreter müssen in die Arbeit der Kreise einbezogen werden verschiedene Level Management von Unternehmen und gewährleistet die horizontale Koordination der Maßnahmen aller Ebenen und Abteilungen.

Spezielle Programme konzentrieren die Aktivitäten von Qualitätszirkeln auf die Lösung vielfältiger Probleme. Dazu gehören die Reduzierung von Mängeln, die Verbesserung von Ausrüstung, Technologie und Werkzeugen, die Rationalisierung der Wege für den Transport von Teilen und das Laden von Geräten vor Ort, die Reduzierung aller Arten von Produktionskosten und die Verbesserung der Personalqualifikationen. Den Arbeitnehmern wird die Möglichkeit geboten, ihre Ideen zu testen notwendige Ausrüstung und Materialien ist es erlaubt, Kreistreffen abzuhalten Arbeitszeit. Unternehmen finanzieren in der Regel die Organisation von Wettbewerben zwischen Kreisen, die Teilnahme an Branchen- und Regionalkonferenzen, die Ausbildung von Arbeitnehmern im Rahmen verschiedener Fortbildungsprogramme etc. Durch den Einsatz der gesamten Gruppe und unter Beteiligung der Geschäftsführung von Für eine bestimmte Produktionseinheit wird eine Reihe von Problemen dargestellt, die für einen bestimmten Zeitraum (Quartal, Jahr) gelöst werden müssen. Anschließend werden die Probleme nach ihrer Lösungspriorität geordnet. Nachdem ein vorrangiges Problem identifiziert wurde, wird es gemeinsam analysiert, um den Einfluss bestehender Schwierigkeiten auf die Arbeitsqualität und Arbeitsproduktivität zu ermitteln. In diesem Stadium zu suchen die beste Lösung Es werden gemeinsame Diskussionen über Lösungsansätze organisiert. Das Ergebnis einer solchen kollektiven Analyse ist in der Regel die Entwicklung eines gemeinsamen Lösungswegs, der als Ergebnis gemeinsamer Kreativität von allen Gruppenmitgliedern akzeptiert und zielgerichtet umgesetzt, also in die Produktion eingeführt wird. Eine wichtige Rolle bei der Vorbereitung und Durchführung solcher Gespräche kommt den Leitern des Qualitätszirkels zu, die in speziellen Seminaren die Grundlagen der Psychologie, die Fähigkeit zur Diskussionsgestaltung sowie die notwendigen Spezialdisziplinen erlernen Produktionsprobleme zu identifizieren und zu analysieren.

Neben der rein wirtschaftlichen Wirkung wird im Prozess der Zirkelarbeit die Qualifikation des Personals erhöht, die kreative Tätigkeit der Arbeitnehmer angeregt, das moralische und psychologische Klima im Team verbessert, also die notwendige Bildungs- und Qualifikationsgrundlage geschaffen für schöpferische Tätigkeit entsteht.

Konzept der Taguchi-Verlustfunktion

Genichi Taguchi (50er Jahre des 20. Jahrhunderts) entwickelte einst sein eigenes System, das technische und statistische Methoden kombinierte, um darauf abzuzielen schneller Anstieg wirtschaftliche Indikatoren der Unternehmens- und Produktqualität durch Optimierung des Designs von Produkten und ihrer Herstellungsprozesse. Sie zeichnen sich dadurch aus, dass die Sorge um Qualität bereits in den frühen Phasen ihrer Entstehung beginnt – bei der Gestaltung von Produkten und technologischen Prozessen.

Wird im Produktdesign und Produktionsprozess verwendet

Ziel- Sicherstellung der Qualität des Konzepts (Idee), der Qualität des Designs und der Qualität der Produktion.

Aktionsplan

1. Untersuchung des Standes der Qualität und Effizienz von Produkten.

2. Bestimmung des Grundkonzepts eines funktionsfähigen Modells eines Objekts oder Diagramms eines Produktionsprozesses (Systemdesign). Es werden Ausgangswerte von Produkt- oder Prozessparametern ermittelt.

3. Bestimmung der Niveaus kontrollierbarer Faktoren, die die Empfindlichkeit gegenüber allen Störfaktoren minimieren (parametrisches Design).

4. Zu diesem Zeitpunkt wird davon ausgegangen, dass die Toleranzen so groß sind, dass die Produktionskosten niedrig sind.

5. Berechnung zulässiger Abweichungen in der Nähe von Nennwerten, die ausreichen, um Produktabweichungen zu reduzieren (Toleranzauslegung).

Ergebnis- Veröffentlichung von Konkurrenzprodukten.

Vorteile- Sicherheit Wettbewerbsvorteile durch gleichzeitige Verbesserung der Qualität und Senkung der Produktionskosten.

Mängel- Der weit verbreitete Einsatz von Taguchi-Methoden im Prozessmanagement auf Basis probabilistisch-statistischer Methoden ist angesichts hoher Dynamik der Anforderungen an Bewertungsobjekte und fehlender Analogien nicht immer richtig.

G. Taguchi schlug vor, die Variablen, die die Leistungsmerkmale von Produkten und Prozessen beeinflussen, in zwei Gruppen einzuteilen, sodass in einer von ihnen Faktoren vorhanden sind, die für die Hauptreaktion (nominal) verantwortlich sind, und in der zweiten solche, die für die Streuung verantwortlich sind. Um diese Gruppen zu identifizieren, führt G. Taguchi eine neue verallgemeinerte Antwort ein – „Signal-Rausch-Verhältnis“.

Ziel ist es, die Empfindlichkeit von Produkten und Prozessen gegenüber unkontrollierbaren Faktoren oder Lärm zu verringern.

Das Konzept von Taguchi beinhaltet das Prinzip des robusten Designs und einer Qualitätsverlustfunktion. Die Taguchi-Verlustfunktion unterscheidet Produkte innerhalb einer Toleranz abhängig von ihrer Nähe zum Nominalwert (Zielwert). Die technologische Grundlage des robusten Designs ist die experimentelle Planung.

Grundlegende Methoden, entwickelt oder angepasst von G. Taguchi

1. Planung von Experimenten.

2. Verwalten Sie Prozesse, indem Sie die Kosten mithilfe der Qualitätsverlustfunktion verfolgen.

3. Entwicklung und Implementierung einer robusten Prozesssteuerung.

4. Gezielte Optimierung von Produkten und Prozessen vor der Produktion (Kontrolle vor Prozessbeginn).

5. Anwendung der allgemeinen Qualitätsphilosophie von Taguchi, um eine optimale Qualität von Produkten, Dienstleistungen, Prozessen und Systemen sicherzustellen.

Taguchi Genichi

geboren am 01.01.1924, gestorben am 06.02.2012.

Genichi Taguchi – Konzeptersteller robustes Design(Qualitätssystemdesign oder Qualitätstechnik), Ehrenmitglied der japanischen Gesellschaft für Qualitätskontrolle JUSE, der amerikanischen Gesellschaft für Qualität ASQ, des asiatischen Qualitätsnetzwerks ANQ, der International Academy of Quality IAQ, Gewinner der renommiertesten Auszeichnungen im Bereich Qualität (die Der Deming-Preis wurde ihm viermal verliehen.

Als berühmter japanischer Statistiker untersuchte er Fragen der Verbesserung industrieller Prozesse und Produkte und entwickelte Ideen mathematische Statistik, insbesondere bezogen auf statistische Methoden Versuchsplanung (DOE = Design of Experiment) und Qualitätskontrolle. Taguchi war der erste, der eine mathematische Verbindung herstellte volkswirtschaftliche Kosten und Qualität, Vorstellung des Konzepts Qualitätsverlustfunktionen. Er zeigte als Erster, dass Qualitätsverluste auch im Toleranzbereich auftreten – sie treten ab dem Zeitpunkt auf, an dem der in der technischen Dokumentation angegebene Nennparameterwert nicht mit dem Wert des Prüfmaterials übereinstimmt. zufällige Variable. Taguchi wird auch zugeschrieben, relativ einfache Argumente und Techniken gefunden zu haben, die robustes experimentelles Design in der Qualitätssicherung Wirklichkeit werden ließen. Taguchi-Methoden stellen einen der grundlegend neuen Ansätze zur Lösung von Qualitätsproblemen dar. Der Hauptgrundsatz der Taguchi-Philosophie besteht darin, die Qualität zu verbessern und gleichzeitig die Kosten zu senken.

Vor dem Aufruf Militärdienst Er studierte ein Jahr lang Textiltechnik an einer technischen Hochschule. Nach seinem Dienst in der Astronomischen Abteilung des Navigationsinstituts der Kaiserlich Japanischen Marine arbeitete Taguchi im Gesundheitsministerium und am Institut für Mathematische Statistik des Bildungsministeriums. Der berühmte japanische Statistiker und nationale Preisträger Matosaburo Masuyama, den Taguchi im Gesundheitsministerium traf, half ihm dabei, die Methoden des experimentellen Designs und die Verwendung orthogonaler Anordnungen eingehend zu studieren. Dieses Wissen gab ihm später die Gelegenheit, Morinaga Pharmaceuticals und deren Tochtergesellschaft Morinaga Seika zu beraten.

1950 begann Taguchi im neu gegründeten Telekommunikationslabor von Nippon Telephone and Telegraph zu arbeiten, mit dem Ziel, die Effizienz der Entwicklungsarbeit zu verbessern, indem er Ingenieure in fortschrittlicheren Arbeitsmethoden ausbildete. Dort arbeitete er mehr als 12 Jahre lang und begann in dieser Zeit, eigene Methoden zu entwickeln und Industrieunternehmen aktiv zu beraten. In den frühen 50er Jahren begannen japanische Unternehmen, darunter Toyota und seine Tochtergesellschaften, seine Methoden in großem Umfang anzuwenden.

1951 wurde G. Taguchis erstes Buch veröffentlicht, das viele mit dem Konzept der „orthogonalen Anordnungen“ bekannt machte.

Während 1954-1955 G. Taguchi arbeitete auf Empfehlung des indischen Wissenschaftlers P. Mahalanolus als Gastprofessor am Indian Institute of Statistics. Hier traf er die berühmten Statistiker R. Fisher und W. Shewhart. 1957-1958 Die erste Auflage seines zweibändigen Buches „Design of Experiments“ erschien.

1962 besuchte Taguchi zum ersten Mal die Vereinigten Staaten an der Princeton University und besuchte bei demselben Besuch die Bell Laboratories von AT&T. In Princeton wurde Taguchi vom berühmten Statistiker John Tukey eingeladen, mit Industriestatistikern zusammenzuarbeiten. Im selben Jahr verlieh ihm die Kyushu-Universität seinen Doktortitel.

1964 wurde Taguchi Professor an der Aoyama-Gakuin-Universität in Tokio und blieb in dieser Position bis 1982.

1966 schrieben Taguchi und seine Co-Autoren das Buch „Management by Total Results“, das von Yun Wu ins Chinesische übersetzt wurde. Zu dieser Zeit waren Taguchis Methoden im Westen noch wenig bekannt, obwohl sie bereits in Indien und Taiwan angewendet wurden. In dieser Zeit und in den 70er Jahren wurden seine Methoden hauptsächlich in Herstellungsprozessen eingesetzt, und in den 80er Jahren erfolgte der Übergang zu ihrer Verwendung für die Produktentwicklung und das Design.

In den frühen 70er Jahren entwickelte Taguchi das Konzept der Quality Loss Function, in den gleichen Jahren veröffentlichte er zwei weitere Bücher und veröffentlichte die dritte (letzte) Auflage des Buches „Design of Experiments“.

Am Ende des Jahrzehnts war die Liste der Auszeichnungen Taguchis beeindruckend: 1960 der Deming-Preis für die Anwendung von Methoden und 1951 und 1953 der Preis für Qualitätsliteratur.

1980 wurde Taguchi eingeladen, in Begleitung von Yun Wu aufzutreten, der in die USA ausgewandert war. Zu diesem Zeitpunkt war Taguchi Direktor der Japan Quality Academy. Während dieses Besuchs in den Vereinigten Staaten besuchte Taguchi erneut die Bell Laboratories, wo er von Madhav Phadke empfangen wurde. Trotz Sprachproblemen wurden die Experimente erfolgreich durchgeführt, wodurch Taguchis Methoden von den Bell Laboratories anerkannt wurden.

Nach Taguchis Besuch in Amerika wird seine Methodik zunehmend in der amerikanischen Industrie angewendet. Allerdings stießen Taguchis Methoden bei amerikanischen Statistikern nicht immer auf positive Resonanz. Aber vielleicht war das eine Reaktion auf die Art und Weise, wie sie vermarktet wurden. Viele amerikanische Unternehmen, insbesondere Xerox, Ford und ITT, interessierten sich jedoch für die Verwendung der Methoden des japanischen Wissenschaftlers.

1982 gab Taguchi seine Lehrtätigkeit an der Universität auf und wurde nach seiner Pensionierung Berater der Japan Standards Association.

1983 wurde er zum geschäftsführenden Direktor des American Institute of Lieferanten ernannt, wo auch sein Sohn Sheen arbeitete.

1984 wurde Taguchi erneut mit dem Deming-Preis für hochwertige Bücher ausgezeichnet, und 1986 verlieh ihm das International Institute of Technology die Willard-Rockwell-Medaille. In Europa hatten Taguchis Methoden zu dieser Zeit jedoch keinen großen Erfolg. Dies änderte sich, als das Institute of Statisticians (UK) 1987 die erste Konferenz zu diesen Methoden organisierte. Im selben Jahr wurde der Taguchi Club des Vereinigten Königreichs gegründet.

Die Methodik von Taguchi konzentriert sich eher auf die gezielte Optimierung von Produkten und Prozessen vor Produktionsbeginn als auf die Erzielung von Qualität durch Management. Die Aufgabe, Qualität und Zuverlässigkeit sicherzustellen, wurde in die Designphase verlagert. Die Methodik von Taguchi ermöglicht eine effiziente Planung von Experimenten mit entworfenen Produkten, bevor die Produktionsphase beginnt. Die von ihm vorgeschlagenen Techniken können jedoch auch in der Produktion als Methode zur Beseitigung von Schwierigkeiten bei der Identifizierung dringender Probleme eingesetzt werden.

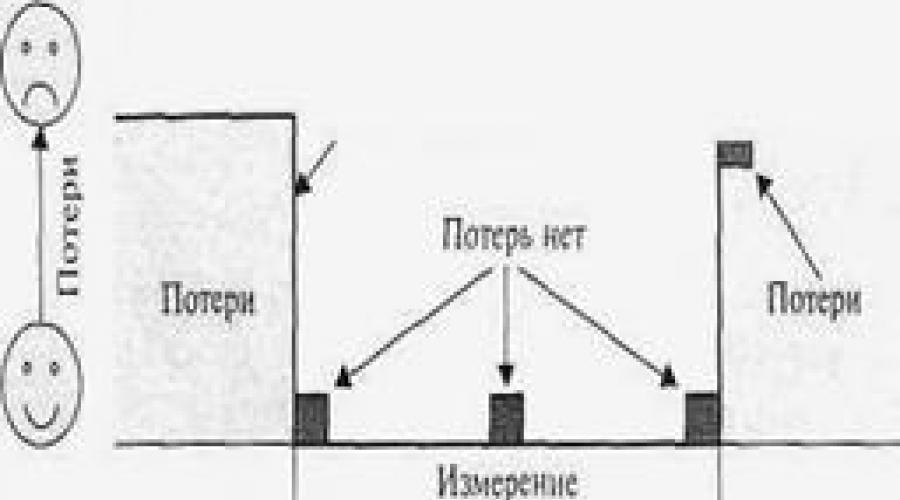

Im Gegensatz zu westlichen Wissenschaftlern definiert Taguchi Produktqualität als „die (minimalen) Verluste, die der Gesellschaft ab dem Zeitpunkt der Markteinführung entstehen“. Dazu gehören nicht nur die Verluste, die dem Unternehmen durch die Zahlung von Änderungen oder Mängeln, Wartung, Ausfallzeiten aufgrund von Geräteausfällen und seinen Gewährleistungspflichten entstehen, sondern auch Verluste für Verbraucher, die mit der schlechten Qualität des Produkts und seiner Unzuverlässigkeit verbunden sind, was wiederum zu Folgeschäden führt Verluste des Herstellers aufgrund eines Rückgangs seines Marktanteils. Taguchi setzt den bestmöglichen Wert eines Qualitätsindikators als seinen spezifischen Zielwert und betrachtet diesen Wert als Referenzwert und setzt eine einfache quadratische Verlustfunktion auf die Abweichung von diesem Ziel. Die Verlustfunktion zeigt, dass eine Verringerung der Abweichungen zu geringeren Verlusten und damit zu einer verbesserten Qualität führt. Nach dieser Theorie treten Verluste auch dann auf, wenn die Qualitätsindikatoren innerhalb akzeptabler Grenzen liegen. Sie sind jedoch nur dann minimal, wenn diese Indikatoren mit den Zielwerten übereinstimmen. Wenn Sie einen Qualitätsfaktor (z. B. Festigkeit) maximieren oder minimieren (z. B. Schrumpfung) möchten, wird die Verlustfunktion semiparabolisch.

Anhand der Verlustfunktion kann entschieden werden, ob zusätzliche Investitionen in Produkte in der Designphase sinnvoll sind und ob dies zur Vermarktung des Produkts beiträgt.

Taguchis Theorie kann auf das Produktqualitätsmanagement in der Entwurfsphase oder, seltener, auf das laufende Qualitätsmanagement während der Produktion angewendet werden. Geht man davon aus, dass Qualität schon während der Entwicklung in das Produkt eingebaut wird, dann verliert das Qualitätsmanagement in den einzelnen Produktionsstufen an Bedeutung und der Schwerpunkt liegt auf dem Management in der Vorproduktionsphase.

Taguchi unterteilt das Qualitätsmanagement vor der Produktion in drei Phasen:

1. Strukturelles Design.

2. Bestimmung von Parametern (Qualitätsindikatoren).

3. Bestimmung der Toleranzen für Parameter.

Auf der Ebene der technischen Lösung werden zunächst Einzelteile, Materialien und Parameter ausgewählt. Bei der Ermittlung der Bedingungen des Produktionsprozesses wird die Art der Ausrüstung ausgewählt und individuelle Produktionsfaktoren berücksichtigt. Dies gelingt am besten mit der Funktion „ Brainstorming„unter Beteiligung von Produktionsingenieuren und Designern.

Auswählen eines Parameterwerts - die wichtigste Etappe: Hier haben die Japaner hervorragende Ergebnisse bei der Qualitätsverbesserung erzielt, ohne die Kosten zu erhöhen. In dieser Phase werden die ausgewählten Zielwerte der Qualitätsindikatoren überprüft, deren optimale Kombinationen ermittelt und die am wenigsten beeinflussbaren Parameter des Produktionsprozesses berechnet. Umfeld und andere unkontrollierbare Faktoren. Taguchi hat in diesem Bereich mehrere Innovationen vorzuweisen: Der Schwerpunkt liegt auf dem Signal-Rausch-Verhältnis, der Verwendung orthogonaler Anordnungen zur Reduzierung der Anzahl experimenteller Versuche und der schrittweisen Annäherung an das Optimum.

Schließlich zielt die Entwicklung von Toleranzgrenzen darauf ab, die Variation zu verringern, indem die akzeptablen Grenzen für diejenigen Faktoren verschärft werden, die den größten Einfluss auf die Variation des Qualitätsindikators haben. In dieser Phase (Fokus auf die Verlustfunktion) fallen die größten mit dem Kauf verbundenen Kosten an die besten Materialien oder bessere Ausrüstung, was ein Ausdruck der japanischen Philosophie ist, dass man „zuletzt investieren“ sollte, statt „zuerst investieren [und später nachdenken]“.

Diese Methoden sind sowohl für die britische als auch für die globale Industrie insgesamt wichtig. Typischerweise sind Design und Debugging von Produktionslinien in der Realität alles andere als perfekt. Viele Produktionswitze beziehen sich auf die Notwendigkeit, wichtige Parameter zu „überdimensionieren“. Taguchis Theorie ist ein Modell, das es einem Ingenieur oder Designer ermöglicht, die optimalen Parameter zu bestimmen. Wenn diese beibehalten werden, sind die hergestellten Produkte von hoher Qualität und werden nicht im Laufe der Zeit eingestellt.

Taguchis Theorie hat zwei Hauptvorteile. Erstens wird es hauptsächlich von Ingenieuren und nicht von Statistikern entwickelt und verwendet. Dadurch entfallen die Sprach- und Kommunikationsprobleme, die traditionell mit statistischen Methoden verbunden sind. Dies ermöglicht Ihnen, in technischen Begriffen zu denken. Als Ergebnis des Problems zufällige Variationen Zusätzlich zu den eingeführten kontrollierten Variationen müssen auch die in den Produktionsprozess eingreifenden Faktoren berücksichtigt werden. Bei der Produktoptimierung geht es nicht nur darum, seine Qualitätsindikatoren den Zielwerten anzunähern, sondern auch darum, Abweichungen von diesen Zielwerten zu minimieren. Das ist ein Teil Statistische Prozesskontrolle (SPC).

Taguchis Theorie kann verwendet werden, um das Spektrum der Qualitätsindikatoren einzugrenzen und Variationen zu identifizieren, auf denen das Management basieren kann. SPC kann verwendet werden, um Leistungswerte weiterhin in der Nähe der Zielwerte zu halten. Dies ist im Wesentlichen die Innovation von Taguchi: Die Verwendung des Signal-Rausch-Verhältnisses zur Auswahl von Steuerparametern, die die Empfindlichkeit gegenüber Rauschen (zufällige Interferenz) minimieren würden. Diese Ergänzungen machen die Methodik grundlegend.

Das Wichtigste in Taguchis Theorie ist jedoch die Formalisierung der Konstruktion des sogenannten orthogonale Anordnungen. Sie wurden bereits früher bei der Planung von Experimenten verwendet, aber es war Taguchi, der sie formalisierte. Dadurch können Ingenieure automatisch die Mindestanzahl an Prototypen ermitteln, die für ein Experiment benötigt werden. Diese Anzahl wird bewusst auf ein Minimum reduziert, indem alle (oder fast alle) Interaktionsinformationen, die in der Designlösung enthalten sind, verworfen werden. Solche Informationen können später im Stadium der industriellen Anwendung gewonnen werden, wenn ein weiterer Prototyp evaluiert wird – und zwar genau der, der den vorhergesagten optimalen Parametern entspricht.

Dies ist der Unterschied zwischen dem industriellen Experiment und dem landwirtschaftlichen Inhalt des Experiments, auf dem die meisten westlichen statistischen Methoden basieren. In der Landwirtschaft ist die Reaktion auf ein Experiment langsam, und wenn Prototypkombinationen ignoriert werden und Wechselwirkungen nicht berücksichtigt werden, dauert es ein weiteres Jahr im landwirtschaftlichen Zyklus, um zu bestätigen, ob die vorhergesagten Merkmalskombinationen optimal sind. In der Industrie ist die Reaktion auf ein Experiment meist schnell und man kann sofort einen Schritt zurückgehen und eine andere Probe ausprobieren.

Wechselwirkungen können jedoch auch in Taguchis Theorie verwendet werden. Es bietet ein einfaches grafisches Format, mit dem Sie Informationen einfach und systematisch analysieren können. Allerdings kann nur eine begrenzte Anzahl an Wechselwirkungen berücksichtigt werden, was nicht zu einer signifikanten Erhöhung der Probenzahl und Erweiterung des Versuchsmaßstabs führt.

Der japanische Wissenschaftler G. Taguchi schlug 1960 vor, dass Qualität nicht länger als Maß für die Einhaltung der Anforderungen der Entwurfs-/Baudokumentation betrachtet werden kann. Die Einhaltung der Qualität im Sinne von Toleranzgrenzen reicht nicht aus. Es ist notwendig, ständig nach dem Nominalwert zu streben, um die Streuung auch innerhalb der vom Projekt festgelegten Grenzen zu verringern.

G. Taguchi schlug vor, dass die Einhaltung von Toleranzanforderungen keineswegs ein ausreichendes Kriterium für die Beurteilung der Qualität sei. Letztendlich sind die Kosten für die Wartung des Produkts nach Erhalt beim Verbraucher minimal, d. h. Nacharbeiten, Anpassungen und Garantiekosten werden minimiert.

Ein Management, das nur auf die Einhaltung von Toleranzvorgaben abzielt, führt zu ganz eigenen Problemen. Gleichzeitig ist anzumerken, dass die Toleranzen über die Jahre hinweg treue Dienste geleistet haben: Sie ermöglichten die Herstellung von Objekten, die für ihre Zeit recht gut waren.

- Mit der Taguchi-Methode können Sie Prioritäten in einem Qualitätsmanagementprogramm festlegen

- Qualitätsverbesserung quantifizieren

Schauen wir uns zum Beispiel einige Probleme an, die auftreten können, wenn die Wellen und Löcher nicht perfekt aufeinander abgestimmt sind. Entspricht ihre Artikulation einer engeren Passung, kommt es beim Betrieb der Maschine zu übermäßiger Reibung. Um es zu überwinden, ist mehr Leistung oder Kraftstoffverbrauch erforderlich.

In diesem Fall kann es zu einer lokalen Überhitzung kommen, die zu einer gewissen Verformung und schlechter Leistung führen kann. Bei zu lockerer Passung kann Schmierstoff austreten und an anderer Stelle Schäden verursachen. Die kleinste Sache – der Wechsel des Schmiermittels – kann ein kostspieliger Vorgang sein, sowohl wegen der Kosten für das Schmiermittel selbst als auch wegen der Notwendigkeit, die Maschine für Wartungsarbeiten häufiger anzuhalten. Lockere Passungen können auch zu Vibrationen führen, die Geräusche und pulsierende Belastungen verursachen, was sehr wahrscheinlich zu einer verkürzten Lebensdauer aufgrund von belastungsbedingten Ausfällen führt.

Offensichtlich ist ein anderer, qualitativ anderer Ansatz erforderlich, der keine künstliche Definition von gut und schlecht, gut und schlecht, fehlerhaft und nicht fehlerhaft erfordert. Dieser Ansatz geht wiederum davon aus, dass es einen besten Wert gibt und dass jede Abweichung von diesem Nominalwert einen Verlust oder eine gewisse Komplexität verursacht, entsprechend der Art der Beziehung, die in den Beispielen für die Durchmesser von Wellen und Löchern diskutiert wurde.

Genau das macht die Verlustfunktion von Taguchi. Grafisch wird die Taguchi-Verlustfunktion normalerweise in der Form dargestellt:

Reis. 1. Grafische Taguchi-Verlustfunktion

Der Qualitätsindikatorwert wird auf der horizontalen Achse aufgetragen und die vertikale Achse zeigt den „Verlust“, „Schaden“ oder „Signifikanz“, der mit den Qualitätsindikatorwerten verbunden ist. Diese Verluste werden als Null angenommen, wenn das Qualitätsmerkmal seinen Nominalwert erreicht.

Die mathematische Form der Taguchi-Funktion wird in der Kopfzeile des Diagramms dargestellt X- Messwert des Qualitätsindikators; x0- sein Nennwert; L(x)- Wert der Taguchi-Verlustfunktion an einem Punkt X; Mit- Skalierungsfaktor.

Amerika hatte in den 1940er Jahren militärische Helden;

In den 60er Jahren waren Astronauten Vorbilder.

Heutzutage sollten Spezialisten als Helden betrachtet werden

im Bereich Qualität, da sie einen Beitrag zur zukünftigen Entwicklung leisten

und der Wohlstand kann sogar größer als außergewöhnlich sein

Persönlichkeiten der Vergangenheit.

J. Harrington „Qualitätsmanagement

in amerikanischen Unternehmen“, 1990

Einführung

Total Quality (TQM) entstand als Verallgemeinerung einer Reihe ähnlicher, aber gleichzeitig gewisser Unterschiede. Diese Konzepte wurden von bedeutenden Persönlichkeiten vorgeschlagen, die oft als „Gurus“, „hochwertige Lehrer und Mentoren“ und sogar „hochwertige Evangelisten“ bezeichnet werden.

Sie alle hatten enorme Auswirkungen auf die Volkswirtschaften ganzer Länder und trugen zum Übergang zur TQM-Ära bei. Ihre Theorien werden im Gegensatz zu den sozioökonomischen Lehren der Vergangenheit nach dem Kriterium der Effizienz geprüft; sie sind kollektiver Natur und identifizieren und kombinieren die wertvollsten Erfahrungen verschiedener Unternehmen und Länder. Sie alle sind echte Humanisten und zeigen die zunehmende Rolle von Arbeitern und Angestellten bei der erfolgreichen Entwicklung und Wettbewerbsfähigkeit von Unternehmen sowie die Bedeutung von Motivation und kontinuierlichem Lernen.

Die Geschichte der großen Qualitätsgurus ist aus einem anderen Blickwinkel wichtig. Gesamtqualität basiert auf humanistischen Werten, einschließlich ethischer Werte. Wertesysteme sind untrennbar mit Autoritätssystemen verbunden. Teil eines solchen Autoritätssystems sind große Gurus – Schöpfer von Wissen, Theorien und Konzepten im Bereich Qualität. Ein weiterer Teil des Systems sind berühmte erfolgreiche Manager, die vom Konzept des TQM besessen sind. Viele Qualitätsgurus waren auch sehr erfolgreiche Manager, insbesondere J. Juran, F. Crosby, T. Seifi.

Allerdings ist unsere Liste der Gurus nicht vollständig. Zu vielen Autoren gehört Shigeo Shingo, einer der Entwickler Produktionssystem Toyota, das den Titel „Doctor of Improvement“ erhielt; Der Amerikaner John M. Groocock und eine Reihe weiterer Qualitätsexperten. Diese Liste wird zweifellos wachsen.

Edward Deming

Der bekannteste auf dem Gebiet der Qualität ist E. Deming. Er hatte den größten Einfluss auf die Wiederbelebung des Nachkriegsjapans und der Vereinigten Staaten in den 1980er Jahren. Es gibt viele Gründe, warum Dr. Deming der erste „Qualitätsmentor“ genannt wird. Das Alter ist einer davon: Dr. Deming wurde über 90 Jahre alt. Der Hauptgrund ist jedoch die Bedeutung der Ergebnisse seiner Aktivitäten. Dr. Deming ist der „Qualitätsmentor“, von dem selbst diejenigen gehört haben, die wenig Erfahrung mit der Industrie haben. Bei Besuchen in England versammelten sich immer wieder Scharen von Zuhörern zu seinen Auftritten.

Weg zum Ruhm

Nach seiner Promotion in Physik war William Edwards Deming viele Jahre im Staatsdienst im Ministerium für Physik tätig Landwirtschaft und das U.S. Census Bureau, spezialisiert auf statistische Stichprobenmethoden. Nach 16 Jahren im Staatsdienst veröffentlichte er 1943, während er für das Amt arbeitete, ein Buch über statistische Datenverarbeitung. Das Geheimnis von Demings Aufstieg zum Ruhm liegt jedoch nicht in den Vereinigten Staaten, sondern in Japan.

Demings Weg zum Ruhm ist eng mit der Qualitätsentwicklung in der japanischen Industrie verbunden, für die er maßgeblich verantwortlich ist. In den späten 1940er Jahren brachte Deming den Japanern statistische Methoden bei. Vor dem Ende des Zweiten Weltkriegs wurde in Japan nur sehr wenig statistische Qualitätskontrolle eingesetzt. Diese Methoden wurden zwischen 1946 und 1950 eingeführt und Demings Name ist damit verbunden. Im Jahr 1948 wurde die Qualitätskontroll-Forschungsgruppe als Teil der Union japanischer Wissenschaftler und Ingenieure (JUSE) gegründet. Diese Gruppe bestand aus Ingenieuren von Industrieunternehmen, Regierungsbeamten und Universitätswissenschaftlern aus den Bereichen Ingenieurwesen und Statistik. 1949 organisierte die Union japanischer Wissenschaftler und Ingenieure ein permanentes Seminar zur Qualitätskontrolle und 1950 lud Deming ein, acht Tage lang Kurse zur Qualitätskontrolle zu geben. Das Seminar fand so großen Anklang, dass Deming 1951 und 1952 erneut nach Japan zurückkehrte.

Deming war der erste der sogenannten „amerikanischen Qualitätsgurus“, der Japan besuchte. Ihm folgten bald J. Juran und A. Feigenbaum. 1951 wurde der Preis nach ihm benannt. Deming-Preis für die Qualität und Zuverlässigkeit von Produkten für japanische Unternehmen, der aus den Erlösen der Veröffentlichung seines Buches gezahlt wurde, das auf Vorträgen aus dem Jahr 1950 basiert. Seine Methoden der statistischen Qualitätskontrolle wurden von japanischen Ingenieuren, insbesondere von Ingenieuren, schnell und mit Begeisterung übernommen von produzierenden Unternehmen. Ihr Einsatz, angeregt durch gut organisierte Informationen über erfolgreiche praktische Ergebnisse, schnell verteilen.

Allerdings verlief nicht alles so reibungslos. Der Mangel an technischen Standards und Datenbeschränkungen in der westlichen Welt wurden deutlich. Darüber hinaus gab es Schwierigkeiten im Zusammenhang mit dem menschlichen Faktor, die sich im Widerstand der Mitarbeiter und im unzureichenden Verständnis des Managements für ihre Rolle bei der Qualitätsverbesserung äußerten. In gewisser Weise könnte dies durch eine zu starke Betonung statistischer Aspekte erklärt werden. Diese Probleme sollten jedoch von späteren Mentoren gelöst werden, die nach Deming nach Japan kamen – J. Juran und A. Feigenbaum.

Heute gilt Deming aufgrund seiner Beiträge zur japanischen Qualität als Nationalheld Japans. 1960 verlieh ihm der Kaiser den Orden des Heiligen Schatzes zweiter Klasse, die ehrenvollste japanische kaiserliche Auszeichnung für Ausländer. Preis benannt nach Deming wurde eine der höchsten Auszeichnungen in der Branche des Landes. Viele Unternehmen und Fachleute streben danach, diese vielleicht angesehenste Auszeichnung im Bereich Qualität zu erhalten.

E. Deming erhielt zahlreiche weitere Auszeichnungen, darunter 1956 die Shewhart-Medaille der American Society for Quality (ASQ) und 1983 den Samuel S. Wilks Award der American Statistical Association. Im selben Jahr wurde er gewählt die US National Academy of Engineering und erhielt Ehrendoktorwürden verschiedener amerikanischer Universitäten.

Nachricht von E. Deming

E. Demings Appell an japanische Manager während seiner ersten Besuche im Land der aufgehenden Sonne spiegelte hauptsächlich seine früheren Erfahrungen mit statistischen Stichprobenmethoden wider. Dabei handelte es sich jedoch um einen systematischen und ernsthaften Qualitätsansatz. Er war ein führender Anhänger von W. Shewhart, dem berühmten Statistiker der Bell Laboratories, der die ersten entscheidenden Schritte in der Entwicklung unternahm Steuerkarten, dessen Buch „Economic Control of the Quality of Manufactured Products“ (Van Nostrand, 1931) den Bereich der Qualitätskontrolle revolutionierte. Es war die Entwicklung von Shewharts Ideen, die zur Grundlage wurde frühe Arbeiten Deming im Jahr 1934 und seine Vorträge in Japan. In Anlehnung an Shewhart forderte Deming die Manager auf, sich auf die Probleme der Produktionsvariabilität und deren Ursachen zu konzentrieren, sich auf die Identifizierung zu konzentrieren und die „besonderen Ursachen“ der Produktvariabilität von den „allgemeinen“ zu trennen. Besondere Ursachen hängen in der Regel mit bestimmten Maschinen oder den sie wartenden Bedienern zusammen, während allgemeine Ursachen systembedingten Faktoren innewohnen. Das wichtigste statistische Instrument zur Identifizierung besonderer Ursachen waren Kontrollkarten.

Allerdings beschränkte sich Deming in seinen Vorlesungen und Arbeiten nicht auf statistische Methoden. Er forderte die Japaner auf, bei der Lösung von Problemen systematisch vorzugehen. Dieser Ansatz wurde später als Deming-Zyklus oder PDCA (Plan, Do, Check, Action) bekannt. Er ermutigte außerdem die Geschäftsleitung, sich aktiv an den Qualitätsverbesserungsprogrammen der Unternehmen zu beteiligen.

Es war E. Deming, der Japan zur Umsetzung drängte moderne Methoden Verbrauchermarktforschung.

Werke von E. Deming im Westen

E. Demings Arbeit in Japan in den späten 40er und 50er Jahren prägte Japans Weg zur Führungsrolle in der internationalen Produktion und im internationalen Geschäft. Die anschließende Arbeit Demings und seiner Mitarbeiter in den Vereinigten Staaten und anderen Ländern war ein Versuch, den Stil des westlichen Managements zu ändern. Dieser Versuch basierte jedoch mehr auf Management als auf Statistiken. Viele seiner Ideen und Vorschläge fanden Eingang in sein Buch Out of Crisis, das erstmals 1982 von Cambridge University Press veröffentlicht wurde. Deming verbessert und verfeinert ständig seine Ideen, nimmt die Ideen anderer kreativ wahr und daher ist es sehr schwierig, seine eigenen Konzepte klar zu identifizieren. Vielleicht wäre es richtiger, seine Aktivitäten auf konzeptioneller Ebene als Vater der modernen Qualitätsrevolution, als Mentor Nummer eins zu betrachten. Es ist kein Zufall, dass ihn das Magazin America als „Revolutionär des Kapitalismus“ bezeichnete.

Dr. Deming selbst betont, dass kein einzelner Satz oder Kapitel seines Buches eines seiner 14 Grundprinzipien vollständig zum Ausdruck bringen kann. Allerdings übertrug er dem Management eine enorme Verantwortung und betonte dessen Bedeutung sowohl auf individueller als auch auf gesellschaftlicher und betrieblicher Ebene. Insbesondere spricht er über die Notwendigkeit, das amerikanische Management in den 80er Jahren zu verändern:

„Die Unfähigkeit des Managements, für die Zukunft zu planen und Probleme zu antizipieren, hat zu erhöhter Arbeitsintensität, Materialverschwendung und Maschinenzeit geführt, was die Kosten für den Hersteller und den Preis, den der Kunde zahlen muss, erhöht hat. Der Verbraucher möchte diese Verluste nicht immer kompensieren. Das unvermeidliche Ergebnis ist ein Marktverlust.“

Was ist die Lösung für das Management?

„Jeder tut sein Bestes, das ist nicht die Lösung. Erstens müssen die Leute wissen, was zu tun ist. Es sind tiefgreifende Veränderungen erforderlich. Der erste Schritt bei der Transformation besteht darin, zu lernen, wie man sich verändert. Von jedem Manager, der eine Transformation anstrebt, ist ein langfristiges Engagement für das Erlernen neuer Dinge und neuer Philosophien erforderlich. Schüchterne und feige Menschen, die warten schnelle Ergebnisse, sind zur Enttäuschung verdammt.“

Obwohl die Einführung statistischer Methoden, moderner Qualitätskontrollmethoden, Computerisierung und Robotisierung eine Rolle spielen, sind sie nicht die Lösung des Problems.

„Die Lösung großer und kleiner Probleme wird den Niedergang der amerikanischen Industrie nicht aufhalten, ebenso wenig wie die Ausweitung des Einsatzes von Computern, neuen Geräten und Robotik.“ Hoffnungen auf die Vorteile des massiven Einsatzes neuer industrielle Ausrüstung vergeblich. Eine sofortige Schulung aller Produktionsmitarbeiter in statistischen Methoden ist ebenfalls keine Antwort auf die Herausforderung, ebenso wenig wie eine umfassende „Aufklärung“ der Mitglieder des Qualitätszirkels. Alle diese Maßnahmen leisten einen Beitrag, können aber nur das Leben des Patienten verlängern. Sie können den Niedergang nicht aufhalten.“

Nur eine Managementreform und die Zusammenarbeit der Regierung mit der Industrie können den Niedergang stoppen.

Demings vierzehn Prinzipien

Deming selbst betrachtet seine 14 Schlüsselgebote als Grundlage für die Umgestaltung der amerikanischen Industrie. Sie bildeten auch die Grundlage für die Lehren für das japanische Top-Management im Jahr 1950. Deming betont, dass die Annahme dieser 14 Gebote und die Maßnahmen zu ihrer Umsetzung darauf hindeuten, dass das Management beabsichtigt, im Geschäft zu bleiben und Investoren zu schützen und Arbeitsplätze zu retten. Diese Gebote gelten sowohl für kleine als auch für große Unternehmen; sowohl im Dienstleistungssektor als auch im Produktionssektor. Sie gelten für jede Abteilung in jedem Unternehmen.

- Konstanz des Zwecks— Verbesserung von Produkten und Dienstleistungen.

- Neue Philosophie Sie bereiten sich auf das neue Wirtschaftszeitalter vor, indem Sie den Managern ihre Verantwortung bewusst machen und die Führung für den Wandel übernehmen. Darüber hinaus fordert Dr. Deming gegenüber den Managern Folgendes:

- Beenden Sie Ihre Sucht nach Massenkontrolle beim Erreichen von Qualität; Beseitigen Sie die Notwendigkeit einer Massenkontrolle, indem Sie Qualität zu einer integralen Eigenschaft von Produkten machen und Qualität in Produkte „einbauen“.

- Schluss mit der Praxis, zum günstigsten Preis einzukaufen; Stattdessen sollten die Gesamtkosten minimiert und für jedes in der Produktion benötigte Produkt ein spezifischer Lieferant gesucht werden.

- Verbessern Sie jeden Prozess um die Qualität zu verbessern, die Produktivität zu steigern und die Kosten zu senken.

- Führen Sie die Schulung und Umschulung des Personals in die Praxis ein.

- „Führung“ etablieren; der Prozess der Mitarbeiterführung soll ihnen helfen, ihre Arbeit besser zu erledigen; Das HR-System muss sorgfältig durchdacht werden.

- Verbanne deine Ängste damit jeder effektiv für das Unternehmen arbeiten kann.

- Hindernisse niederreißen zwischen Abteilungen; Forschung, Design, Produktion und Implementierung müssen integriert werden, um Produktions- und Betriebsprobleme vorherzusehen.

- Lehnen Sie leere Slogans und Aufrufe ab für das Produktionspersonal, etwa „Null Fehler“ oder neue Produktivitätsziele. Solche Anrufe sind bedeutungslos, da die überwiegende Mehrheit der Probleme im System entsteht und über die Fähigkeiten der Arbeitnehmer hinausgeht.

- Beseitigen Sie willkürliche Zuordnungen und quantitative Standards.

- Geben Sie Ihren Mitarbeitern die Möglichkeit, stolz auf ihre Arbeit zu sein; Beseitigen Sie Barrieren, die Arbeitnehmer und Manager davon abhalten, stolz auf ihre Arbeit zu sein.

- Fördern Sie das Streben nach Bildung und Verbesserung.

- Engagement und Effektivität des Top-Managements sind erforderlich.

Im Allgemeinen werden die 14 Prinzipien oft als sehr wichtige Ziele angesehen, die an sich nicht die Werkzeuge bieten, um sie zu erreichen.

E. Deming selbst schlägt einen Sieben-Punkte-Aktionsplan vor, der damit beginnt, dass das Management jeden der 14 Punkte beherrscht und die „tödlichen Krankheiten“ bekämpft, für die laut Deming die meisten Unternehmen in der westlichen Welt anfällig sind:

- mangelnde Konsistenz der Ziele;

- das Streben nach unmittelbarem Gewinn;

- Personalzertifizierungs- und Rankingsysteme;

- sinnlose Rotation des Führungspersonals;

- Es werden ausschließlich quantitative Kriterien zur Bewertung der Unternehmensleistung herangezogen.

Aktionsplan

Demings Aktionsplan besteht aus den folgenden sieben Schritten:

- 1) Das Management bekämpft auf der Grundlage aller 14 Prinzipien „tödliche Krankheiten“ und Hindernisse und koordiniert die Konzepte und Richtungen der Pläne.

2) Das Management nimmt seinen Mut zusammen und bereitet sich intern darauf vor, eine neue Richtung einzuschlagen.

3) Das Management erklärt den Mitarbeitern des Unternehmens, warum Änderungen notwendig sind.

4) Alle Aktivitäten des Unternehmens sind in Phasen (Stufen) unterteilt, wobei jede nachfolgende Phase sozusagen ein Kunde der vorherigen ist. In jeder Phase muss eine kontinuierliche Verbesserung der Arbeitsmethoden durchgeführt werden, und jede Phase muss auf Qualität hinarbeiten;

5) so schnell wie möglich gebaut organisatorische Struktur, die an der kontinuierlichen Verbesserung der Qualität arbeiten wird. Deming befürwortet die Verwendung des Shewhart-Zyklus (PDCA) als Verfahren zur Unterstützung von Verbesserungen in jeder Phase;

6) Jeder Mitarbeiter kann sich jederzeit an der Verbesserung der Arbeit beteiligen;

7) Es wird ein Qualitätssystem aufgebaut (Deming glaubt, dass dies die Beteiligung sachkundiger Statistiker erfordert).

Zu den wertvollsten Errungenschaften von E. Deming gehört die Theorie des Tiefenwissens, einschließlich Systemtheorien, Variabilität (Variabilität), Psychologie und Kognition.

Vertiefte Kenntnisse belegen einen systematischen Ansatz des Qualitätsmanagements unter Berücksichtigung der Variabilität (statistischer Natur) aller Prozesse sowie der Fähigkeiten der Menschen, ihrer Verhaltensmerkmale, einschließlich des Wunsches, Ergebnisse zu erzielen, Anerkennung und Freude an der Arbeit zu erhalten .

Die Rolle der Wissenstheorie (Kognition) ist sehr wichtig für das Verständnis der Konzepte der kontinuierlichen Verbesserung. Bis vor Kurzem dominierten im Qualitätsmanagement die Vorstellungen von optimaler Qualität, also jenem Qualitätsniveau, dessen Verbesserung unrentabel ist. Diese Sichtweise ging von begrenzten Ressourcen aus und berücksichtigte nicht, dass der Erwerb neuen Wissens die Möglichkeiten, neue Lösungen zu finden, erheblich erweitert. Neue Erkenntnisse verändern ständig die Vorstellungen über das optimale Qualitätsniveau und richten sie auf die Interessen des Verbrauchers aus.

1992 appellierte Deming an seine russischen Kollegen, alle wirtschaftlichen Probleme auf der Grundlage eines systematischen Qualitätsansatzes zu lösen. In dieser Adresse steckt einiges drin bedeutungsvolle Worte: „Kein Land der Welt muss arm sein.“ Mehrere hundert Menschen hörten ihn.

1993 wurde in Russland die Deming Association gegründet. Wie ähnliche Organisationen, die bereits in 48 Ländern auf der ganzen Welt tätig sind, zielt die Russische Deming-Vereinigung darauf ab, Wissen über die Prinzipien und Methoden des Qualitätsmanagements auf der Grundlage der Arbeiten von Deming und anderen herausragenden Spezialisten auf diesem Gebiet zu fördern und zu verbreiten.

Joseph Juran

Joseph M. Juran (geboren 1904) ist nicht weniger berühmt als E. Deming, ein amerikanischer Spezialist auf dem Gebiet der Qualität, Akademiker der International Academy of Quality (IAC). 1951 erschien in den USA sein Buch „Handbook for Quality Control“, aus dem der Begriff „Qualitätsmanagement“ hervorgeht; 1963 erschien die zweite, deutlich erweiterte Auflage des Verzeichnisses. Im Jahr 1964 erschien Jurans berühmtes Buch „The Revolution in Business Management“.

J. Juran begründete als erster den Übergang von der Qualitätskontrolle zum Qualitätsmanagement. Er entwickelte die berühmte „Qualitätsspirale“ (Jurans Spirale) – ein zeitloses räumliches Modell, das die Hauptphasen der sich kontinuierlich weiterentwickelnden Arbeiten zum Qualitätsmanagement bestimmte (Abbildung 1) und als Prototyp für viele später erschienene Modelle diente.

J. Juran ist der Autor des AQI-Konzepts (Annual Quality Improvement) – dem Konzept der jährlichen Qualitätsverbesserung. Juran glaubt, dass Qualitätsverbesserung das Übertreffen bereits erreichter Ergebnisse im Bereich Qualität ist, verbunden mit dem Wunsch einer Person, einen neuen Rekord aufzustellen. In der Managementphilosophie Kontinuierliche Verbesserung bedeutet, dass die Politik der Stabilität durch eine Politik des Wandels ersetzt wird. Der Schwerpunkt des AQI-Konzepts liegt auf strategische Entscheidungen, höhere Wettbewerbsfähigkeit und langfristige Ergebnisse.

Die Hauptprinzipien von AQI sind:

- Managementplanung zur Qualitätsverbesserung auf allen Ebenen und in allen Unternehmensbereichen;

- Entwicklung von Maßnahmen zur Beseitigung und Vermeidung von Fehlern im Bereich des Qualitätsmanagements;

- Übergang von der Verwaltung (Anordnungen von oben) zur systematischen Steuerung aller Aktivitäten im Bereich Qualität, einschließlich der Verbesserung der Verwaltungsaktivitäten.

- Erstellung eines jährlichen Qualitätsverbesserungsprogramms;

- Entwicklung von Methoden zur Qualitätsverbesserung, Messung und Bewertung;

- Ausbildung in statistischen Methoden und deren Umsetzung in die Praxis;

- Verbesserung der Arbeitsorganisation im Verwaltungsbereich.

1979 gründete Juran in den USA das Quality Institute, das ein breites Spektrum an Dienstleistungen anbietet, darunter auch die Ausbildung von Fachkräften.

Philip Crosby

Philip Crosby ist einer der weltweit anerkannten amerikanischen Autoritäten auf dem Gebiet der Qualität und Akademiker des IAC. Am bekanntesten sind seine 14 Prinzipien (Absolutprinzipien), die die Abfolge von Maßnahmen zur Sicherung der Qualität in Unternehmen bestimmen.

- Definieren Sie klar die Verantwortung der Unternehmensleitung im Bereich Qualität.

- Bilden Sie ein Team, das das Qualitätssicherungsprogramm umsetzt.

- Bestimmen Sie Methoden zur Bewertung der Qualität in allen Phasen ihrer Entstehung.

- Organisieren Sie die Abrechnung und Bewertung der Qualitätssicherungskosten.

- Machen Sie alle Mitarbeiter des Unternehmens auf die Managementpolitik im Bereich Qualität aufmerksam, um eine bewusste Einstellung der Mitarbeiter zur Qualität zu erreichen.

- Entwickeln Sie Verfahren für Korrekturmaßnahmen und stellen Sie gleichzeitig die Qualität sicher.

- Implementieren Sie ein Programm zur fehlerfreien Herstellung von Produkten („Null-Fehler-System“).

- Organisieren Sie eine kontinuierliche Schulung des Personals im Bereich Qualität.

- Organisieren Sie regelmäßig Qualitätstage (Null-Fehler-Tage).

- Setzen Sie sich ständig Qualitätsziele für jeden Mitarbeiter des Unternehmens.

- Entwickeln Sie Verfahren zur Beseitigung der Fehlerursachen.

- Entwickeln Sie ein Programm mit moralischen Anreizen für Mitarbeiter zur Erfüllung von Qualitätsanforderungen.

- Bilden Sie Task Forces bestehend aus hochqualifizierten Fachleuten.

- Beginnen Sie noch einmal von vorne (wiederholen Sie den Aktionszyklus auf einer höheren Ausführungsebene).

Crosby schlug eine universelle Methode zur Beurteilung des Kompetenzgrades eines Unternehmens bei der Lösung von Qualitätsproblemen vor. Zu diesem Zweck verwendete er sechs Parameter:

- Einstellung der Unternehmensleitung zum Problem;

- Status der Qualitätsabteilung im Unternehmen;

- Möglichkeiten zur Lösung von Qualitätsproblemen;

- die Höhe der Qualitätskosten als Prozentsatz des Gesamtumsatzes des Unternehmens;

- Qualitätsverbesserungsmaßnahmen;

- die reale Situation mit der Qualität im Unternehmen.

F. Crosby ist der Autor eines Modells zur Bewertung von Führungskräften und zum Reifegrad von Managern verschiedene Level. Eine Möglichkeit dieser Bewertung besteht darin, ein „Modell einer effektiven Führungskraft“ zu erstellen, das Indikatoren der „operativen Reife“ (die Fähigkeit, zugewiesene Aufgaben auszuführen) und der „psychologischen Reife“ (die Fähigkeit zur Kommunikation und Kommunikation) berücksichtigt Menschen führen).

Armand Feigenbaum

Armand W. Feigenbaum ist ein weltbekannter amerikanischer Spezialist, Autor der Theorie des integrierten Qualitätsmanagements, Akademiker des IAC und einer seiner Gründer, Ehrenmitglied und ehemaliger Präsident der American Society for Quality (ASQ). 1986 wurde eines von A. Feigenbaums Büchern auf Russisch veröffentlicht.

In den 50er Jahren formulierte Feigenbaum das Konzept des integrierten (totalen) Qualitätsmanagements (TQC), das wurde neue Philosophie im Bereich Unternehmensführung. Der Kerngedanke dieses Konzepts ist die Idee der Vollständigkeit des Qualitätsmanagements, das bei der Umsetzung technischer, wirtschaftlicher, organisatorischer und sozialpsychologischer Maßnahmen alle Phasen der Produktentstehung und alle Ebenen der Managementhierarchie des Unternehmens betreffen soll. „Qualitätsprobleme sind inzwischen so komplex geworden“, argumentierte Feigenbaum, „dass sie nur dann erfolgreich gelöst werden können, wenn eine neue Organisationsstruktur geschaffen wird.“ Diese Probleme sind über die bestehende Organisationsstruktur hinausgewachsen.“

Um effektiv zu sein, sollte TQM entworfen und implementiert werden frühe Stufen Produkterstellung. Es empfiehlt sich, Anforderungen an die Arbeitsleistung im Rahmen des integrierten Managements in Unternehmensstandards zu etablieren. Qualität muss geplant werden. Das Unternehmen verlangt eine strikte Abrechnung der Qualitätskosten. Laut Feigenbaum ist Total Quality Management ein Führungsstil, der etwas schafft neue Kultur Unternehmensleitung.

A. Feigenbaum formulierte vier „Todsünden“ in Qualitätsansätzen, die berücksichtigt werden sollten, damit die Bemühungen bei der Umsetzung von Qualitätsprogrammen nicht umsonst sind. Erste Die Sünde besteht darin, Programme zu fördern, die auf „Sprachslogans“ und oberflächlichen Veränderungen basieren. Zweite Die Sünde besteht darin, dass Programme gewählt werden, die sich in erster Linie an Arbeiter richten und die wichtige Rolle von Ingenieurdienstleistungen (Angestellten) nicht anerkennen. Dritte Sünde – Unwilligkeit zuzugeben, dass es kein konstantes Qualitätsniveau gibt (das Qualitätsniveau muss kontinuierlich steigen). Vierte Die schlimmste Sünde ist der Trugschluss der Automatisierung, der an sich kein solcher ist das letzte Wort bei der Verbesserung der Qualität (laut Feigenbaum gibt es einen grundlegenden Unterschied zwischen Versuchen, Qualität auf der Robotisierung aufzubauen, und der Erstellung von Programmen, die auf dem menschlichen Faktor basieren).

Kaoru Ishikawa

Kaom Ishikawa (1915-1990) ist ein herausragender japanischer Spezialist auf dem Gebiet der Qualität. Ishikawas Arbeit ist untrennbar mit der Geschichte des Qualitätsmanagements in Japan verbunden. Im Jahr 1939 schloss Ishikawa sein Studium der angewandten Chemie an der Universität Tokio ab. Im Jahr 1949 beschäftigte er sich mit Methoden des Qualitätsmanagements und verhalf vielen japanischen Firmen zu führenden Positionen. IN letzten Jahren Zu seinen Lebzeiten war Dr. Ishikawa Präsident des Musashi Institute of Technology und ein führender Berater für Qualitätsmanagement in Japan und anderen Ländern (insbesondere beriet er eine Reihe großer amerikanischer Firmen, darunter das Unternehmen). Ford-Motoren). 1988 wurde die russische Übersetzung von Ishikawas Buch „Japanese Methods of Quality Management“ veröffentlicht.

K. Ishikawa ist der Autor der japanischen Version des integrierten Qualitätsmanagements. Seine charakteristischsten Merkmale sind: die universelle Beteiligung der Arbeitnehmer am Qualitätsmanagement; Einführung regelmäßiger interner Audits der Funktionsweise des Qualitätssystems; kontinuierliche Schulung des Personals; flächendeckende Einführung statistischer Kontrollmethoden.

Auf Ishikawas Initiative hin begannen 1962 in Japan Qualitätskontrollzirkel zu entstehen. Er führte ein neues Original in die Weltpraxis ein grafische Methode Analyse von Ursache-Wirkungs-Beziehungen, sogenanntes Ishikawa-Diagramm („Fischskelett“, Fischgrätendiagramm), das in sieben einfachen Qualitätskontrollinstrumenten enthalten war. Heutzutage ist es fast unmöglich, analytische Tätigkeitsbereiche zur Lösung von Qualitätsproblemen zu finden, in denen das Ishikawa-Diagramm nicht angewendet wird.

Genichi Taguchi

Genichi Taguchi (geb. 1924) ist ein berühmter japanischer Statistiker, Gewinner der renommiertesten Auszeichnungen im Bereich Qualität (er wurde viermal mit dem Deming-Preis ausgezeichnet). Seit Ende der 40er Jahre beschäftigt er sich mit Fragen der Verbesserung industrieller Prozesse und Produkte. Taguchi entwickelte Ideen in der mathematischen Statistik, die sich insbesondere auf statistische Methoden für die Versuchsplanung und Qualitätskontrolle bezogen.

Taguchis Methoden (der Begriff „Taguchis Methoden“ tauchte in den USA auf; Taguchi selbst nennt sein Konzept „Quality Engineering“) gehören zu den grundlegend neuen Ansätzen zur Lösung von Qualitätsproblemen. Der Hauptgrundsatz der Taguchi-Philosophie besteht darin, die Qualität zu verbessern und gleichzeitig die Kosten zu senken. Laut Taguchi werden Wirtschaftsfaktor (Kosten) und Qualität gemeinsam analysiert. Beide Faktoren hängen zusammen allgemeines Merkmal, sogenannte Verlustfunktion. Die Methodik von Taguchi basiert auf der Erkennung des Faktors ungleicher Werte des Indikators innerhalb der Toleranz. Die Qualitätsverlustfunktion ist eine Parabel mit einem Scheitelpunkt (Verluste gleich Null) am Punkt bester Wert(Nominalwert), wenn wir uns vom Nominalwert entfernen, nehmen die Verluste zu und erreichen an der Feldgrenze ihren Maximalwert - Verluste durch den Austausch des Produkts. Die Analyse berücksichtigt Verluste sowohl beim Verbraucher als auch beim Hersteller. Taguchis Methoden ermöglichen es, Produkte und Prozesse zu entwerfen, die unempfindlich gegenüber dem Einfluss von sogenanntem „Rauschen“ sind, d. h. variablen Faktoren, die zu Variationen in Parameterwerten führen, deren Änderung schwierig, unmöglich oder teuer ist. Aus wirtschaftlicher Sicht schmälert jeder noch so kleine „Lärm“ den Gewinn, da die Produktionskosten und Garantiekosten steigen. Eine solche Stabilität wird üblicherweise als Robustheit bezeichnet (aus dem Englischen robust – stark, stabil). Taguchi konzentriert sich auf die Phasen vor dem Produktdesign, da in diesen Phasen die Aufgabe gelöst wird, Robustheit zu erreichen.

Taguchis Verdienst liegt darin, dass er relativ einfache und überzeugende Argumente und Techniken finden konnte, die den Entwurf eines Qualitätssicherungsexperiments Wirklichkeit werden ließen. Genau darin sieht Taguchi selbst das Hauptmerkmal seines Ansatzes.

Taguchis Ideen bildeten 30 Jahre lang die Grundlage der Ingenieurausbildung in Japan, wo seine siebenbändigen gesammelten Werke veröffentlicht wurden. In den USA wurden diese Methoden 1983 nach der Firmengründung bekannt Ford-Motoren Ich begann sie zum ersten Mal meinen Ingenieuren vorzustellen. Die Unaufmerksamkeit gegenüber Taguchis Methoden ist einer der Gründe, warum viele produzierende Unternehmen in den USA und Europa ernsthaft hinter Japan zurückbleiben.

Vergleich der Konzepte der großen Qualitätsgurus

Nachfolgend finden Sie eine Tabelle (Tabelle 1), die Ihnen einen Vergleich der Konzepte der großen Qualitätsgurus ermöglicht.

Tabelle 1.

|

Schlüsselfaktoren |

Hauptmerkmale |

Bezeichnungen |

Edward Deming |

|||||

A. Allgemeiner Charakter |

Qualitätsaussage |

Qualität – Erfüllung der Verbraucheranforderungen, nicht nur um ihre Erwartungen zu erfüllen, sondern auch um die Richtung ihrer zukünftigen Veränderungen vorherzusehen |

||||||

Qualitätsfokus |

||||||||

Kerneinheit |

Konzentrieren Sie sich auf Prozesse |

|||||||

Dominanter Faktor |

Variationsmanagement |

|||||||

Umfang der Nutzung |

||||||||

Geltungsbereich |

Fertigungssektor |

|||||||

B. Externer Fokus |

Um den Anforderungen der Verbraucher gerecht zu werden |

Bewunderung, Freude beim Verbraucher; die Bedürfnisse der Verbraucher antizipieren |

||||||

Um den Markt zu erweitern |

Qualität ist für die Geschäftsentwicklung notwendig |

|||||||

Interaktion zwischen Verkäufer und Käufer |

Integrierter Verband; Qualitätsanspruch des Verkäufers |

|||||||

B. Organisieren |

Gesamtübersicht |

Hauptaufgabe: Geschäftsleitung |

||||||

Rolle der Geschäftsleitung |

Management Produktionsaktivitäten und Qualitätsförderung |

|||||||

Führungsstil |

||||||||

Unternehmenskultur |

Qualität als Kultur einer Organisation; Allgemeine Notwendigkeit, „Barrieren“ abzubauen |

|||||||

D. Organisatorisch |

Verantwortlichkeiten des Top-Managements |

Ein wichtiger Ausgangspunkt |

||||||

Engagement der Mitarbeiter |

Lebenswichtig |

|||||||

Personalschulung und -entwicklung |

Lebenswichtig verschiedene Programme Ausbildung |

|||||||

Investitionen im sozialen Bereich |

Entscheidend für die Reduzierung der Gesamtkosten |

|||||||

D. Werkzeuge und Ausrüstung |

Qualitätskosten (geschätzt) |

Reduzierte Gesamtkosten |

||||||

Trainingsprogramme |

Wichtig, insbesondere Berufsausbildung |

|||||||

Beteiligung und Feedback (z. B. Grad der gegenseitigen Unterstützung, Qualitätszirkel) |

Erzielung positiver (z. B. Teamarbeit) und negativer (Verringerung von Fehlern, Eliminierung leerer Einsprüche) Ergebnisse |

|||||||

statistische Methoden |

||||||||

Anerkennungs-/Belohnungssysteme |

Zufriedenheit und Stolz auf Qualitätsarbeit; Beurteilung nichtproduktiver Aktivitäten |

|||||||

Die Rolle von Verifizierungsverfahren |

Abschaffung der Massenverifizierung als Instrument zur Fehler-/Mängelerkennung; Sicherstellung integrierter Qualitätsindikatoren |

|||||||

E. Richtung Änderungen |

Änderungsrate |

Indirekter Indikator – Umsetzung von 14 Punkten |

||||||

Die Essenz der Veränderungen |

Philosophie der kontinuierlichen Verbesserung |

|||||||

|

Fortsetzung der Tabelle. 1 |

||||||||

|

Bezeichnungen |

Joseph Juran |

Philip Crosby |

||||||

Qualität – Eignung für Zweck oder Anwendung |

Qualität – Anforderungen erfüllen |

|||||||

Die Qualität wird vom Verbraucher bestimmt |

||||||||

Konzentrieren Sie sich auf das Personal |

Compliance / Aktivität |

|||||||

Für den Zweck geeignet |

„Null Fehler“ (ZD) |

|||||||

Umfassendes Programm für den kompletten Produktlebenszyklus |

Funktioneller Entwicklungsbereich |

|||||||

Integrale Qualitätsbewertung |

Produkte, die gemäß den Verbraucheranforderungen hergestellt werden |

|||||||

Es sind keine Produktmerkmale vorhanden |

Nicht verbunden |

|||||||

Die Idee, dass mehrere Lieferanten und Verbraucher ohne Druck arbeiten |

Unzutreffend |

|||||||

Dem Management gewidmet |

Dem oberen Management gewidmet |

|||||||

Pädagogische, unterstützende Rolle, ohne leere Rufe und Slogans |

Verständnis und Analyse von Qualitätskosten; Förderung des Null-Fehler-Prinzips |

|||||||

Beteiligung, Ermächtigung |

Lehrreich, werblich |

|||||||

Integriert in die gesamten Produktionsaktivitäten der Organisation |

Qualität als Organisationskultur |

|||||||

Lebenswichtig |

Lebenswichtig |

|||||||

Lebenswichtig |

Lebenswichtig |

|||||||

Lebenswichtig |

Lebenswichtig |

|||||||

Sind Teil von Verbesserungsprogrammen |

Nicht angegeben |

|||||||

Ziel ist es, eine kostenoptimale Qualität zu erreichen |

Wichtige Rolle für die Motivation von Führungskräften |

|||||||

Anwendung von Teamarbeit auf große Projekte; jährliche Schulungsprogramme |

Schulungs- und Motivationsprogramme, darunter „Null-Fehler-Tage“ (ZD-Tage) |

|||||||

Der Schwerpunkt liegt auf Beteiligung und Teamarbeit |

Teamarbeit zur Umsetzung des „Null-Fehler“-Prinzips; Beratung bei Problemen |

|||||||

Einige Methoden sind erforderlich; kein integriertes System |

Keine konkrete Angabe, kann aber zur Auswertung von Messergebnissen verwendet werden |

|||||||

Betonung auf Anerkennung |

Anerkennung und Belohnung für diejenigen, die Qualitätsziele erreichen (Null Fehler) |

|||||||

Beurteilung durch Kontrollstellen (Inspektion) |

Nicht ausdrücklich angegeben |

|||||||

Allmähliche Veränderung |

Allmähliche Veränderungen |

|||||||

Schritt für Schritt, wird hauptsächlich bei Großprojekten eingesetzt |

Objektiver mehrstufiger Ablauf durch voneinander abhängige Abläufe |

|||||||

|

Fortsetzung der Tabelle. 1 |

||||||||

|

Bezeichnungen |

Armand Feigenbaum |

Genichi Taguchi |

||||||

Qualität ist die vollständige Übereinstimmung der Merkmale eines Produkts oder einer Dienstleistung, einschließlich Marketing, Entwicklung, Produktion und Service, die zur Verwendung von Produkten führt |

Qualität – von der Gesellschaft spürbare Verluste, die mit verspäteter Lieferung und ineffizienter Nutzung von Produkten verbunden sind |

|||||||

Die Qualität wird vom Verbraucher bestimmt |

Die Qualität wird vom Lieferanten bestimmt |

|||||||

Konzentrieren Sie sich auf den Prozess |

Reduzierte Variation in den Produktionsprozessen |

|||||||

TQC-Prinzipien als Methodik |

Qualitätsmanagement zur Minimierung der Gesamtkosten für die Gesellschaft |

|||||||

Umfassende integrative Produkteigenschaften |

Eher für Produktionsprozesse als für Design geeignet |

|||||||

Verarbeitendes Gewerbe und teilweise Dienstleistungen |

Hauptsächlich produzierender Sektor |

|||||||

Der Verbraucher bestimmt letztlich die Qualität |

Ein integraler Bestandteil der Anforderungen des Verbrauchers und der Gesellschaft insgesamt |

|||||||

Qualität als Wettbewerbsvorteil |

Verluste für die Gesellschaft reduzieren |

|||||||

Enge Zusammenarbeit zur Sicherung der Qualität |

||||||||

Dem oberen Management gewidmet |

Dem Management gewidmet |

|||||||

Förderung von TQC; Die Rolle des Qualitätsprogrammdesigners (Q-Programm) |

Schaffung einer Ethik der kontinuierlichen Verbesserung |

|||||||

Eine „Qualitätsorientierung“ entwickeln |

Kontinuierliche Qualitätsverbesserung |

|||||||

Lebenswichtig |

Lebenswichtig |

|||||||

Einbindung und Unterstützung sind als integrale Merkmale von entscheidender Bedeutung |

Lebenswichtig |

|||||||

Entscheidend für die Förderung „kompromissloser Qualität“ in einem Unternehmen |

Lebenswichtig |

|||||||

Bestandteil von TQC |

Lebenswichtig |

|||||||

Wichtiger Faktor für die Auswahl, Gestaltung, Planung und Investition der Geschäftsstrategie |

Ein wichtiges Merkmal zur Ermittlung und Minimierung der Gesamtkosten ist die genaue Schätzung. |

|||||||

Konzipiert für spezielle Fälle mit Qualitätsproblemen |

Erweiterung des Wissens und der Fähigkeiten der Arbeitnehmer. Ausbildung in statistischen Methoden |

|||||||

Lebenswichtig, zum Beispiel durch Teilnahme an Qualitätszirkeln und Entwicklung von Produktionsprogrammen |

Qualitätszirkel, Teamarbeit |

|||||||

Notwendig und nützliches Werkzeug, sondern als Teil des gesamten TQC-Programms |

Taguchi-Methoden zur Prozesskontrolle |

|||||||

Anerkennung durch Mitarbeiterbeteiligung an der Verantwortung für Qualität |

Notwendig für die Anerkennung der erzielten Leistungen und Ergebnisse |

|||||||

Stärkere Rolle und Verbreitung bei der Überprüfung von Total-Quality-Plänen |

Der Einsatz kontinuierlicher Messungen führt zu einer effektiven Verantwortung des Personals für die Ergebnisse |

|||||||

Allmähliche Veränderungen |

Allmähliche Veränderungen |

|||||||

Schritt für Schritt, beginnend mit ausgewählten Tätigkeitsbereichen |

Kontinuierliche Verbesserung bei akzeptablem Variationsgrad |

|||||||

|

Ende des Tisches. 1 |

||||||||

|

Bezeichnungen |

Kaoru Ishikawa |

|||||||

Qualität ist die Tätigkeit der Entwicklung, Konstruktion, Herstellung und Wartung von Produkten, die möglichst wirtschaftlich und nützlich sind und die Kundenanforderungen genau erfüllen |

||||||||

Qualität wird durch Wert bestimmt |

||||||||

Individuelle Qualität |

||||||||

Wahrgenommener Wert für den Verbraucher |

||||||||

Umfassendes Aktivitätsmanagement |

||||||||

Fertigungs- und Dienstleistungssektoren |

||||||||

Wesentliche Rolle bei der Qualitätsbestimmung und Managementbewertung |

||||||||

Qualität als wichtiger Wettbewerbsfaktor |

||||||||

Dem oberen Management gewidmet |

||||||||

Schaffung einer qualitätsbasierten Grundlage für alle Unternehmensaktivitäten und alle ihre Funktionen |

||||||||

Beteiligung – offene Zusammenarbeit |

||||||||

Kontinuierliche Verbesserung – Lernende Organisation |

||||||||

Lebenswichtig |

||||||||

Lebenswichtig |

||||||||

Lebenswichtig für alle Arbeitnehmer |

||||||||

Wie Komponente allgemeine Bewegung in Richtung Qualität |

||||||||

Durch die Verbesserung der Qualität werden die Gesamtkosten des Unternehmens gesenkt |

||||||||

Lebenswichtig wichtige Rolle. Alle Mitarbeiter müssen SPC und Problemlösungstechniken anwenden |

||||||||

Unterstützung von Qualitätszirkeln als Grundlage für die Einbindung der Mitarbeiter in die Qualitätsarbeit und die Lösung aufkommender Probleme |

||||||||

Statistische Prozesskontrolle (SPC) |

||||||||

Die Ausübung von Qualitäts- und Qualitätssicherungsaktivitäten sollte gefördert werden |

||||||||

Die Verifizierung hat eine operative Funktion und ist im Produktionssektor von entscheidender Bedeutung |

||||||||

Allmähliche Veränderungen |

||||||||

Kontinuierliche Verbesserungen |

||||||||

Vier Gurus sind Amerikaner, zwei sind Japaner. Wie wir sehen, gibt es unter den Gurus keine Europäer. Dies löst bei europäischen Experten gewisse und verständliche Bedenken aus. Insbesondere Prof. Tony Bendell aus Großbritannien stellt fest, dass die meisten Gurus aus den USA kommen und dass Qualitätsvorstellungen, die japanischen Ursprungs sind, über die USA auch nach Europa gelangten. Aus Verbrauchersicht bedeutet der europäische Qualitätsbegriff jedoch mehr als die amerikanische Zweckmäßigkeit. Laut dieser Korrespondenz reproduziert der Dienstleistungssektor identische Restaurants und Hotels, denen es nach Ansicht des kritisierenden Europäers an Stil und Charakter mangelt. Im produzierenden Gewerbe gehören zum traditionellen europäischen Qualitätsgedanken neben der geforderten Funktionalität auch gutes ästhetisches Design und gute Technik. Es ist nicht verwunderlich, dass der europäische Spezialist Klaus Meller einen menschlicheren und tieferen Qualitätsbegriff vorstellt. Somit ist der Qualitätsbegriff für das Vereinigte Königreich und Europa mehr als nur eine adäquate Wiederholung dessen, was bei seinen amerikanischen „Verwandten“ existiert. Dieses Konzept muss weiterentwickelt werden, sonst muss die britische Industrie sowohl auf ihrem eigenen als auch auf dem europäischen Markt konkurrieren. Amerikanische Verhältnisse„, was für das Vereinigte Königreich gewissermaßen inakzeptabel ist.

Der Standpunkt von Tony Bendell ist auch für Russland relevant. Um TQM im turbulenten Leben Russlands „verankern“ zu können, müssen Sie die Ideen und Konzepte von TQM an die russische Praxis anpassen und etwas Originelles anbieten, aber nicht versuchen, die „Heimat der Elefanten“ zu werden.