Taguchi-Qualitätsverlustfunktion (QLF) und mit der Qualität verbundene versteckte Kosten. Genichi-Taguchi-Verlustfunktion

Lesen Sie auch

Lesen Sie auch:

|

G. Taguchi formulierte das Konzept, nach dem ein wichtiger Aspekt der Produktqualität, sei es ein Produkt industrielle Produktion oder Dienstleistung ist ein Totalschaden für die Gesellschaft, der aus der Unvollkommenheit eines bestimmten Produkts resultiert. Laut Taguchi können Verluste für die Gesellschaft zweierlei Art sein: solche, die mit der Variabilität der Funktion (Produkte) verbunden sind, und solche, die mit schädlichen Nebenwirkungen verbunden sind. Nach diesem Ansatz wird die Qualität durch bestimmt umgekehrte Eigenschaft– Mangel an Qualität.

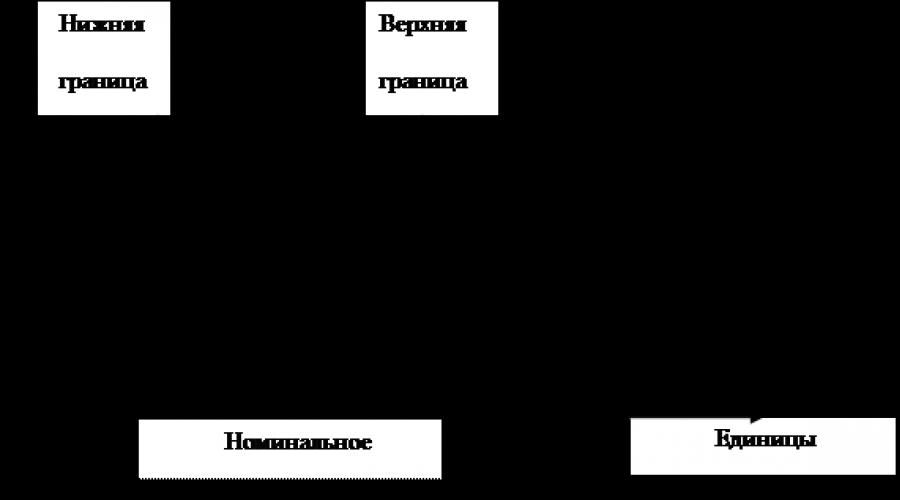

1960 schlug Taguchi dies vor Qualität kann nicht einfach als Maß für die Einhaltung der Anforderungen der Entwurfs- und Baudokumentation betrachtet werden. Der Wert des Indikators innerhalb der Toleranz (vom Projekt festgelegte Grenzen) ist ungleich, daher reicht es nicht aus, die Qualität einfach innerhalb der Toleranzgrenzen zu halten. Es ist notwendig, ständig nach dem Nominalwert zu streben, um die Streuung auch innerhalb der vom Projekt festgelegten Grenzen zu verringern.

Laut Taguchi hängen Kosten und Qualität zusammen allgemeines Merkmal, sogenannte Verlustfunktion. Die Qualitätsverlustfunktion ist eine Parabel mit einem Scheitelpunkt (Verluste gleich Null) am Punkt des besten Wertes (Nominalwert); mit der Entfernung vom Nominalwert nehmen die Verluste zu und an der Feldgrenze erreichen sie ihren Maximalwert – Produktverluste Ersatz.

Die mathematische Form der Taguchi-Funktion lautet wie folgt:

L(x) = c (x –x 0) 2

Wo X– Messwert des Qualitätsindikators; x 0– sein Nennwert; L(x) - Wert der Taguchi-Verlustfunktion an einem Punkt X;Mit - Skalierungsfaktor (ausgewählt entsprechend der Währung, die bei der Verlustmessung verwendet wird).

Taguchis Qualitätsmaßstab basiert hauptsächlich auf den Kosten und in einem seiner Bücher illustriert er dies am Beispiel eines knitterfreien Hemdes. Stellen Sie sich vor, es kostet 250 Yen, ein Hemd in den Waschsalon zu schicken, und ein typisches Hemd wird im Laufe seines Lebens 80 Mal gewaschen. Dann betragen die Wäschekosten für die gesamte Nutzungsdauer 20.000 Yen. Wenn ein anderes Hemd hergestellt wird, das halb so schnell schmutzig wird und knittert, spart der Kunde 10.000 Yen an Wäschekosten. Wenn die Kosten für ein neues Hemd den Hersteller 1.000 Yen mehr kosten und es für 2.000 Yen mehr als ein normales Hemd verkauft wird, gewinnt der Hersteller 1.000 Yen und der Verbraucher 8.000 Yen, was zu einer Gesamtersparnis für die Gesellschaft in Höhe von 1.000 Yen führt 9.000 Yen. Gleichzeitig hat die Reduzierung des Wäschewaschens positive Auswirkungen auf die Umwelt, was keine großen monetären Einsparungen mit sich bringt, aber Einsparungen bei der für die Wassererwärmung aufgewendeten Energie ermöglicht und den Verbrauch senkt Reinigungsmittel, reduziert den erzeugten Lärm. Der Ansatz von Taguchi ist in der Praxis schwer anzuwenden, aber er ist nützlich, um zu sehen, welche Verantwortung eine Organisation gegenüber der Gesellschaft hat und wie ihre Politik diesbezüglich aussieht Umfeld.

Taguchi Genichi

geboren am 01.01.1924, gestorben am 06.02.2012.

Genichi Taguchi – Konzeptersteller robustes Design(Qualitätssystemdesign oder Qualitätstechnik), Ehrenmitglied der japanischen Gesellschaft für Qualitätskontrolle JUSE, der amerikanischen Gesellschaft für Qualität ASQ, des asiatischen Qualitätsnetzwerks ANQ, der International Academy of Quality IAQ, Gewinner der renommiertesten Auszeichnungen im Bereich Qualität (die Der Deming-Preis wurde ihm viermal verliehen.

Als berühmter japanischer Statistiker untersuchte er Fragen der Verbesserung industrieller Prozesse und Produkte und entwickelte Ideen mathematische Statistik, insbesondere statistische Methoden zur Versuchsplanung (DOE = Design of Experiment) und zur Qualitätskontrolle. Taguchi war der erste, der eine mathematische Verbindung herstellte volkswirtschaftliche Kosten und Qualität, Vorstellung des Konzepts Qualitätsverlustfunktionen. Er zeigte als erster, dass Qualitätsverluste auch im Toleranzbereich auftreten – sie treten ab dem Moment auf, in dem der Nominalwert des in der technischen Dokumentation angegebenen Parameters nicht mit dem Wert der untersuchten Zufallsvariablen übereinstimmt. Taguchi wird auch zugeschrieben, relativ einfache Argumente und Techniken gefunden zu haben, die robustes experimentelles Design in der Qualitätssicherung Wirklichkeit werden ließen. Taguchi-Methoden stellen einen der grundlegend neuen Ansätze zur Lösung von Qualitätsproblemen dar. Der Hauptgrundsatz der Taguchi-Philosophie besteht darin, die Qualität zu verbessern und gleichzeitig die Kosten zu senken.

Vor dem Aufruf Militärdienst Er studierte ein Jahr lang Textiltechnik an einer technischen Hochschule. Nachdem er in der astronomischen Abteilung des Navigationsinstituts des japanischen Kaiserreichs gedient hatte Marine, Taguchi arbeitete für das Gesundheitsministerium und das Institut für Mathematische Statistik des Bildungsministeriums. Der berühmte japanische Statistiker und nationale Preisträger Matosaburo Masuyama, den Taguchi im Gesundheitsministerium traf, half ihm dabei, die Methoden des experimentellen Designs und die Verwendung orthogonaler Anordnungen eingehend zu studieren. Dieses Wissen gab ihm später die Gelegenheit, Morinaga Pharmaceuticals und deren Tochtergesellschaft Morinaga Seika zu beraten.

1950 begann Taguchi im neu gegründeten Telekommunikationslabor von Nippon Telephone and Telegraph zu arbeiten, mit dem Ziel, die Effizienz der Entwicklungsarbeit zu verbessern, indem er Ingenieure in fortschrittlicheren Arbeitsmethoden ausbildete. Dort arbeitete er mehr als 12 Jahre lang und begann in dieser Zeit, eigene Methoden zu entwickeln und Industrieunternehmen aktiv zu beraten. In den frühen 50er Jahren begannen japanische Unternehmen, darunter Toyota und seine Tochtergesellschaften, seine Methoden in großem Umfang anzuwenden.

1951 wurde G. Taguchis erstes Buch veröffentlicht, das viele mit dem Konzept der „orthogonalen Anordnungen“ bekannt machte.

Während 1954-1955 G. Taguchi arbeitete auf Empfehlung des indischen Wissenschaftlers P. Mahalanolus als Gastprofessor am Indian Institute of Statistics. Hier traf er die berühmten Statistiker R. Fisher und W. Shewhart. 1957-1958 Die erste Auflage seines zweibändigen Buches „Design of Experiments“ erschien.

1962 besuchte Taguchi zum ersten Mal die Vereinigten Staaten an der Princeton University und besuchte bei demselben Besuch die Bell Laboratories von AT&T. In Princeton wurde Taguchi vom berühmten Statistiker John Tukey eingeladen, mit Industriestatistikern zusammenzuarbeiten. Im selben Jahr verlieh ihm die Kyushu-Universität seinen Doktortitel.

1964 wurde Taguchi Professor an der Aoyama-Gakuin-Universität in Tokio und blieb in dieser Position bis 1982.

1966 schrieben Taguchi und seine Co-Autoren das Buch „Management by Total Results“, das von Yun Wu ins Chinesische übersetzt wurde. Zu dieser Zeit waren Taguchis Methoden im Westen noch wenig bekannt, obwohl sie bereits in Indien und Taiwan angewendet wurden. In dieser Zeit und in den 70er Jahren wurden seine Methoden hauptsächlich in Herstellungsprozessen eingesetzt, und in den 80er Jahren erfolgte der Übergang zu ihrer Verwendung für die Produktentwicklung und das Design.

In den frühen 70er Jahren entwickelte Taguchi das Konzept der Quality Loss Function, in den gleichen Jahren veröffentlichte er zwei weitere Bücher und veröffentlichte die dritte (letzte) Auflage des Buches „Design of Experiments“.

Am Ende des Jahrzehnts war die Liste der Auszeichnungen Taguchis beeindruckend: 1960 der Deming-Preis für die Anwendung von Methoden und 1951 und 1953 der Preis für Qualitätsliteratur.

1980 wurde Taguchi eingeladen, in Begleitung von Yun Wu aufzutreten, der in die USA ausgewandert war. Zu diesem Zeitpunkt war Taguchi Direktor der Japan Quality Academy. Während dieses Besuchs in den Vereinigten Staaten besuchte Taguchi erneut die Bell Laboratories, wo er von Madhav Phadke empfangen wurde. Trotz Sprachproblemen wurden die Experimente erfolgreich durchgeführt, wodurch Taguchis Methoden von den Bell Laboratories anerkannt wurden.

Nach Taguchis Besuch in Amerika wird seine Methodik zunehmend in der amerikanischen Industrie angewendet. Allerdings stießen Taguchis Methoden bei amerikanischen Statistikern nicht immer auf positive Resonanz. Aber vielleicht war das eine Reaktion auf die Art und Weise, wie sie vermarktet wurden. Wie viele auch immer Amerikanische Unternehmen, insbesondere Xerox, Ford und ITT, interessierten sich für die Verwendung der Methoden des japanischen Wissenschaftlers.

1982 gab Taguchi seine Lehrtätigkeit an der Universität auf und wurde nach seiner Pensionierung Berater der Japan Standards Association.

1983 wurde er zum geschäftsführenden Direktor des American Institute of Lieferanten ernannt, wo auch sein Sohn Sheen arbeitete.

1984 wurde Taguchi erneut mit dem Deming-Preis für Bücher für Qualität ausgezeichnet, und 1986. Internationales Institut Technologie verlieh ihm die Willard-Rockwell-Medaille. In Europa hatten Taguchis Methoden zu dieser Zeit jedoch keinen großen Erfolg. Dies änderte sich, als das Institute of Statisticians (UK) 1987 die erste Konferenz zu diesen Methoden organisierte. Im selben Jahr wurde der Taguchi Club des Vereinigten Königreichs gegründet.

Die Methodik von Taguchi konzentriert sich eher auf die gezielte Optimierung von Produkten und Prozessen vor Produktionsbeginn als auf die Erzielung von Qualität durch Management. Die Aufgabe, Qualität und Zuverlässigkeit sicherzustellen, wurde in die Designphase verlagert. Die Methodik von Taguchi ermöglicht eine effiziente Planung von Experimenten mit entworfenen Produkten, bevor die Produktionsphase beginnt. Die von ihm vorgeschlagenen Techniken können jedoch auch in der Produktion als Methode zur Beseitigung von Schwierigkeiten bei der Identifizierung dringender Probleme eingesetzt werden.

Im Gegensatz zu westlichen Wissenschaftlern definiert Taguchi Produktqualität als „die (minimalen) Verluste, die der Gesellschaft ab dem Zeitpunkt der Markteinführung entstehen“. Dazu gehören nicht nur die Verluste, die dem Unternehmen durch die Zahlung von Änderungen oder Mängeln, Wartung, Ausfallzeiten aufgrund von Geräteausfällen und seinen Gewährleistungspflichten entstehen, sondern auch Verluste für Verbraucher, die mit der schlechten Qualität des Produkts und seiner Unzuverlässigkeit verbunden sind, was wiederum zu Folgeschäden führt Verluste des Herstellers aufgrund eines Rückgangs seines Marktanteils. Nimmt man seinen spezifischen Zielwert als den bestmöglichen Wert eines Qualitätsindikators und betrachtet diesen Wert als Referenz, assoziiert Taguchi ein einfaches quadratische Funktion Verluste bei Abweichung von diesem Ziel. Die Verlustfunktion zeigt, dass eine Verringerung der Abweichungen zu geringeren Verlusten und damit zu einer verbesserten Qualität führt. Nach dieser Theorie treten Verluste auch dann auf, wenn die Qualitätsindikatoren innerhalb akzeptabler Grenzen liegen. Sie sind jedoch nur dann minimal, wenn diese Indikatoren mit den Zielwerten übereinstimmen. Wenn Sie einen Qualitätsfaktor (z. B. Festigkeit) maximieren oder minimieren (z. B. Schrumpfung) möchten, wird die Verlustfunktion semiparabolisch.

Anhand der Verlustfunktion kann entschieden werden, ob zusätzliche Investitionen in Produkte in der Designphase sinnvoll sind und ob dies zur Vermarktung des Produkts beiträgt.

Taguchis Theorie kann auf das Produktqualitätsmanagement in der Entwurfsphase oder, seltener, auf das laufende Qualitätsmanagement während der Produktion angewendet werden. Geht man davon aus, dass Qualität schon während der Entwicklung in das Produkt eingebaut wird, dann verliert das Qualitätsmanagement in den einzelnen Produktionsstufen an Bedeutung und der Schwerpunkt liegt auf dem Management in der Vorproduktionsphase.

Taguchi unterteilt das Qualitätsmanagement vor der Produktion in drei Phasen:

1. Strukturelles Design.

2. Bestimmung von Parametern (Qualitätsindikatoren).

3. Bestimmung der Toleranzen für Parameter.

Auf der Ebene der technischen Lösung werden zunächst Einzelteile, Materialien und Parameter ausgewählt. Im Prozess der Festlegung der Konditionen Fertigungsprozess Die Art der Ausrüstung wird ausgewählt und individuelle Produktionsfaktoren berücksichtigt. Dies gelingt am besten mit der Funktion „ Brainstorming„unter Beteiligung von Produktionsingenieuren und Designern.

Auswählen eines Parameterwerts - die wichtigste Etappe: Hier haben die Japaner hervorragende Ergebnisse bei der Qualitätsverbesserung erzielt, ohne die Kosten zu erhöhen. In dieser Phase werden die ausgewählten Zielwerte der Qualitätsindikatoren überprüft, ihre optimalen Kombinationen ermittelt und die Parameter des Produktionsprozesses berechnet, die am wenigsten anfällig für den Einfluss der Umwelt und anderer unkontrollierbarer Faktoren sind. Taguchi hat in diesem Bereich mehrere Innovationen vorzuweisen: Der Schwerpunkt liegt auf dem Signal-Rausch-Verhältnis, der Verwendung orthogonaler Anordnungen zur Reduzierung der Anzahl experimenteller Versuche und der schrittweisen Annäherung an das Optimum.

Schließlich zielt die Entwicklung von Toleranzgrenzen darauf ab, die Variation zu verringern, indem die akzeptablen Grenzen für diejenigen Faktoren verschärft werden, die den größten Einfluss auf die Variation des Qualitätsindikators haben. In dieser Phase (Fokus auf die Verlustfunktion) fallen die größten mit dem Kauf verbundenen Kosten an die besten Materialien oder bessere Ausrüstung, was ein Ausdruck der japanischen Philosophie ist, dass man „zuletzt investieren“ sollte, statt „zuerst investieren [und später nachdenken]“.

Diese Methoden sind sowohl für die britische als auch für die globale Industrie insgesamt wichtig. Typischerweise sind Design und Debugging von Produktionslinien in der Realität alles andere als perfekt. Viele Produktionswitze beziehen sich auf die Notwendigkeit, wichtige Parameter zu „überdimensionieren“. Taguchis Theorie ist ein Modell, das es einem Ingenieur oder Designer ermöglicht, die optimalen Parameter zu bestimmen. Wenn diese beibehalten werden, sind die hergestellten Produkte von hoher Qualität und werden nicht mit der Zeit eingestellt.

Taguchis Theorie hat zwei Hauptvorteile. Erstens wird es hauptsächlich von Ingenieuren und nicht von Statistikern entwickelt und verwendet. Dadurch entfallen die Sprach- und Kommunikationsprobleme, die traditionell mit statistischen Methoden verbunden sind. Dies ermöglicht Ihnen, in technischen Begriffen zu denken. Als Ergebnis des Problems zufällige Variationen Zusätzlich zu den eingeführten kontrollierten Variationen müssen auch die in den Produktionsprozess eingreifenden Faktoren berücksichtigt werden. Bei der Produktoptimierung geht es nicht nur darum, seine Qualitätsindikatoren den Zielwerten anzunähern, sondern auch darum, Abweichungen von diesen Zielwerten zu minimieren. Das ist ein Teil Statistische Prozesskontrolle (SPC).

Taguchis Theorie kann verwendet werden, um das Spektrum der Qualitätsindikatoren einzugrenzen und Variationen zu identifizieren, auf denen das Management basieren kann. SPC kann verwendet werden, um Leistungswerte weiterhin in der Nähe der Zielwerte zu halten. Dies ist im Wesentlichen die Innovation von Taguchi: Die Verwendung des Signal-Rausch-Verhältnisses zur Auswahl von Steuerparametern, die die Empfindlichkeit gegenüber Rauschen (zufällige Interferenz) minimieren würden. Diese Ergänzungen machen die Methodik grundlegend.

Das Wichtigste in Taguchis Theorie ist jedoch die Formalisierung der Konstruktion des sogenannten orthogonale Anordnungen. Sie wurden bereits früher bei der Planung von Experimenten verwendet, aber es war Taguchi, der sie formalisierte. Dadurch können Ingenieure automatisch die Mindestanzahl an Prototypen ermitteln, die für ein Experiment benötigt werden. Diese Anzahl wird bewusst auf ein Minimum reduziert, indem alle (oder fast alle) Interaktionsinformationen, die in der Designlösung enthalten sind, verworfen werden. Solche Informationen können später in der Phase eingeholt werden industrielle Anwendungen, wenn wir einen anderen Prototyp evaluieren – genau den, der den vorhergesagten optimalen Parametern entspricht.

Dies ist der Unterschied zwischen dem industriellen Experiment und dem landwirtschaftlichen Inhalt des Experiments, auf dem die meisten westlichen statistischen Methoden basieren. IN Landwirtschaft Die Reaktion auf das Experiment ist langsam, und wenn Prototypkombinationen ignoriert werden und Wechselwirkungen nicht berücksichtigt werden, wird es ein weiteres Jahr im landwirtschaftlichen Zyklus dauern, um zu bestätigen, ob die vorhergesagten Merkmalskombinationen optimal sind. In der Industrie ist die Reaktion auf ein Experiment meist schnell und man kann sofort einen Schritt zurückgehen und eine andere Probe ausprobieren.

Wechselwirkungen können jedoch auch in Taguchis Theorie verwendet werden. Es bietet ein einfaches grafisches Format, mit dem Sie Informationen einfach und systematisch analysieren können. Allerdings kann nur eine begrenzte Anzahl an Wechselwirkungen berücksichtigt werden, was nicht zu einer signifikanten Erhöhung der Probenzahl und Erweiterung des Versuchsmaßstabs führt.

TAGUCHI: „QUALITÄTSTECHNIK“

Die Betrachtung des Beitrags berühmter Weltwissenschaftler zur Philosophie des Qualitätsmanagements wäre unvollständig, ohne einen weiteren japanischen Spezialisten zu erwähnen – Genichi Taguchi (retsM TauisY, 1924-2007). Taguchi ist ein renommierter japanischer Statistiker, Gewinner der renommiertesten Auszeichnungen im Bereich Qualität (er wurde viermal mit dem Deming-Preis ausgezeichnet) und untersucht seit den späten 1940er Jahren die Verbesserung industrieller Prozesse und Produkte. Er entwickelte Ideen in der mathematischen Statistik, insbesondere in Bezug auf statistische Methoden der Versuchsplanung und Qualitätskontrolle.

Taguchi-Methoden(Dieser Begriff tauchte in den USA auf, Taguchi selbst nennt sein Konzept „Qualitätstechnik“) stellen einen der grundlegend neuen Ansätze zur Lösung von Qualitätsproblemen dar. Sie sind nicht nur in Japan, sondern auch in den USA und anderen Ländern weit verbreitet Westeuropa. Erstellt in Großbritannien Taguchi-Club, Der Schwerpunkt lag auf dem offenen Informationsaustausch sowie der Förderung und Anwendung der von ihm vorgeschlagenen Methoden. Taguchis Philosophie basiert auf den folgenden sieben Grundprinzipien:

- 1) das Wichtigste Maß für Qualität hergestelltes Produkt (Produkt) sind die Gesamtverluste für die Gesellschaft, generiert von diesem Produkt ;

- 2) Um in einer wettbewerbsfähigen Wirtschaft im Geschäft zu bleiben, ist es notwendig, die Qualität ständig zu verbessern und die Kosten zu senken;

- 3) Das Programm zur kontinuierlichen Qualitätsverbesserung umfasst eine kontinuierliche Reduzierung der Abweichungen der Leistungsmerkmale des Produkts (Produkts) relativ zu den angegebenen Werten;

- 4) Verbraucherverluste, die mit Abweichungen während des Produktbetriebs verbunden sind, sind normalerweise proportional Quadrat Abweichungen der Betriebseigenschaften von ihren vorgegebenen Werten 2;

- 5) Qualität und Kosten des fertigen Produkts werden zu einem großen Teil durch die Entwicklungs- und Herstellungsprozesse bestimmt;

- 6) Abweichungen im Produkt- (oder Prozess-)Betrieb können durch die Verwendung nichtlinearer 3 Abhängigkeiten der Leistungsmerkmale von Produkt- (oder Prozess-)Parametern reduziert werden;

- 7) Um Produkt- (oder Prozess-)Parameter zu identifizieren, die die Reduzierung von Betriebsabweichungen beeinflussen, sollten statistisch geplante Experimente verwendet werden.

Das Wichtigste in Taguchis Philosophie ist Verbesserung der Qualität bei gleichzeitiger Kostensenkung. Laut Taguchi werden Wirtschaftsfaktor (Kosten) und Qualität gemeinsam analysiert. Beide Faktoren sind durch ein gemeinsames Merkmal namens verbunden verlustfunktion. Die Methodik von Taguchi basiert auf der Erkennung des Faktors ungleicher Werte des Indikators innerhalb der Toleranz. Die Qualitätsverlustfunktion kann grafisch durch eine Parabel dargestellt werden, deren Scheitelpunkt am Punkt des optimalen Werts (Nominalwert) liegt, wo die Verluste Null sind. Mit zunehmender Entfernung vom Nominalwert nehmen die Verluste zu und erreichen an der Feldgrenze ihren Maximalwert – es handelt sich um Verluste durch den Produktaustausch. Die Analyse berücksichtigt Verluste sowohl beim Verbraucher als auch beim Hersteller. Taguchis Verdienst liegt darin, dass er relativ einfache und überzeugende Argumente und Techniken finden konnte, die den Entwurf eines Qualitätssicherungsexperiments Wirklichkeit werden ließen. Genau darin sieht Taguchi selbst das Hauptmerkmal seines Ansatzes.

Taguchis Ideen bildeten 30 Jahre lang die Grundlage der Ingenieurausbildung in Japan, wo seine siebenbändigen gesammelten Werke veröffentlicht wurden. In den USA wurden diese Methoden 1983 nach der Firmengründung bekannt Ford-Motor Ich begann sie zum ersten Mal meinen Ingenieuren vorzustellen. Die Unaufmerksamkeit gegenüber Taguchis Methoden ist einer der Gründe für den technologischen Rückstand vieler produzierender Unternehmen in den USA und Westeuropa gegenüber Japan. Taguchi-Methoden ermöglichen es, Produkte und Prozesse zu entwerfen, die unempfindlich gegenüber dem Einfluss sogenannter sind „Geräusche“ diese. Variable Faktoren, die eine Streuung der Parameterwerte verursachen, deren Änderung schwierig, unmöglich oder kostspielig ist. Aus wirtschaftlicher Sicht schmälert jeder noch so kleine „Lärm“ den Gewinn, da die Produktionskosten und Garantiekosten steigen. Diese Stabilität nennt man Robustheit(Englisch, robust - stark, stabil). Taguchi konzentriert sich auf die Phasen vor dem Produktdesign, da in diesen Phasen das Erreichen der Robustheit festgelegt wird (siehe Abschnitt 1.2).

Am Ende des Kapitels werden wir einige notwendige Schlussfolgerungen ziehen. Erstens ermöglichte die von weltbekannten Experten entwickelte Philosophie des Qualitätsmanagements, den Ansatz des Qualitätsmanagements als Methodik zur Herstellung von Produkten auf der Grundlage technischer Kontrolle zu ändern und auf den Bereich der menschlichen Beziehungen zu übertragen. Qualität wird von bestimmten Leistungsträgern geschaffen und hängt allein von der Korrektheit ihres Zusammenspiels, der Klarheit der Organisation von Prozessen, der Mentalität und dem Engagement der Mitarbeiter ab „Kultur der Qualität“. Deshalb das Wort "Motivation", was in Kapitel 4 besprochen wird, ist der Schlüssel zum Qualitätsmanagement.

Zweitens betonen fast alle „Gurus“ im Bereich Qualitätsmanagement die vorrangige Rolle und Bedeutung der persönlichen Beteiligung der Top-Manager der Organisation an Verbesserungsprozessen. Unter dem Gesichtspunkt der Motivation ist nicht nur die Teilnahme wichtig, sondern auch ein persönliches Beispiel für die Einhaltung der Philosophie des Qualitätsmanagements. Dies gilt sowohl für Fragen der Organisation von Prozessen und der Bereitstellung der notwendigen Ressourcen als auch für die Methoden der Durchführung Unternehmenssteuerung (Managementkontrolle), Alltagsverhalten, Arbeitszeitgestaltung, Genauigkeit bei der Arbeit, Intoleranz gegenüber Verstößen etc. Daher kommt der Position von Führungskräften ein wichtiger Teil der Motivationstheorie zu, und nach Meinung des Autors ist die Durchführung des Kurses „Qualitätsmanagement“ ohne Berücksichtigung der grundlegenden Bestimmungen der Motivationstheorie schlichtweg unmöglich.

- Siehe Taguchis Definition von „Qualität“ (Abschnitt 1.4). Basierend auf statistischen Daten bricht Taguchi mit der scheinbar offensichtlichen Idee, dass „wenn man doppelt so viel investiert, man doppelt so viele Vorteile erhält.“ In Bezug auf die Qualität ist dieser Prozess viel tiefgreifender und erfordert eine klare Bewertung der Kosten für die Sicherung der Qualität und des Nutzens, der sich aus der Steigerung dieser Qualität ergibt. Die wichtigste Schlussfolgerung ist, dass Sie nicht nach „absoluter“ Qualität streben sollten, da sonst die Kosten ins Unendliche steigen. Es ist notwendig, das Gleichgewicht (das Optimum) zu bestimmen, wenn die Qualität die Kunden zufriedenstellt, aber für den Hersteller nicht übermäßig teuer ist. Vielleicht sogar noch komplexere Abhängigkeiten als nur quadratisch.

- Albert Schweitzer(1875-1965) – berühmter deutscher Theologe, Musiker, Arzt und Philosoph, Friedensnobelpreisträger (1952) schrieb: "Privat Beispiel - nicht einfach beste MethodeÜberzeugungen, er - der Einzige". Diese These, so der Autor, werde in keinem Bereich menschlicher Beziehungen an Relevanz verlieren. " Stimulus- Dies ist ein äußerer Grund, der Menschen dazu ermutigt, ein Ziel zu erreichen (in Antikes Griechenland Der Reiz war ein spitzer Stock, der zum Treiben von Vieh verwendet wurde. Im Arbeitsprozess ist der Anreiz materielle oder moralische Ermutigung. Im Gegensatz zum Anreiz Motiv- Dies ist eine innere Triebkraft, ein Interesse, ein Wunsch, ein Verlangen, dessen Grundlage vielfältige menschliche Bedürfnisse sind.

Du wirst es lernen:

- Was ist robustes Parameterdesign?

- Wodurch sind Qualitätsverluste gekennzeichnet und wie werden sie quantifiziert;

- Wie die Verwendung von Fuzzy-Logik-Elementen die Wirksamkeit von Taguchi-Methoden zum Entwerfen von Produkten mit mehreren Antworten verbessert.

Techniken zur Optimierung des Produktdesigns und der Herstellung wurden von Genichi Taguchi entwickelt, einem Pionier der Qualitätstechnik, der sie erfolgreich einsetzte statistische Methoden um die Stabilität zu verbessern technologische Prozesse und die Steigerung ihrer Produktionskapazitäten.

Er schlug einen proaktiven Ansatz für das Produkt- und Prozessdesign vor, der auf Messung, Analyse, Vorhersage und Prävention basiert und darauf abzielt, Qualität in Produkte und Prozesse einzubauen, anstatt sie zu kontrollieren. Die Methoden von Taguchi legen großen Wert auf die Kundenzufriedenheit.

G. Taguchi erkannte die Bedeutung der Herstellung von Produkten an, die bestimmte Parameter erfüllen, und betonte, dass übermäßige Abweichungen bei den Leistungsindikatoren die Hauptursache für schlechte Qualität seien und für die Gesellschaft als Ganzes kontraproduktiv seien.

Anschließend kam er zu dem Schluss, dass Abweichungen vom Zielwert unweigerlich zu Verlusten in Form von vorzeitigem Verschleiß des Produkts, Problemen bei der Wartung und Interaktion mit anderen Produkten führen und auch die Neuentwicklung erzwingen von Reserven „nur für den Fall“ usw. Eine Nichtbeachtung führt zur Unzufriedenheit der Verbraucher und zum Verlust des Rufs des Unternehmens. Mit anderen Worten, Taguchi betonte, wie wichtig es ist, die Prozessvariabilität im Vergleich zu Zielindikatoren zu reduzieren und ihre Durchschnittswerte auf die angegebenen Werte zu bringen. Dies ist nur möglich, wenn der Prozess unempfindlich gemacht wird verschiedene Quellen Lärm. Dieses Vorgehen wird als robustes Parameterdesign bezeichnet.

Anstatt die Variabilität einzelner Komponenten durch die Festlegung starrer Grenzen für akzeptable Abweichungen von der Norm zu verringern, erwog Taguchi die sorgfältige Auswahl von Designparametern oder -faktoren, die zu einem zuverlässigeren Design führen, das Schwankungen aufgrund unerwünschter Ursachen standhalten kann. Um dies zu erreichen, schlug er eine effektive Methode zur Identifizierung von Designparametern vor, deren Kombinationen Schwankungen in der Produktleistung reduzieren können. Daher ist Taguchis Design-of-Experiment-Methode ein wirksamer Ansatz zur Optimierung von Designentscheidungen, um die Qualität zu verbessern, die Leistung zu verbessern und die Kosten zu senken.

EVOLUTION

Der Qualitätsbegriff hat sich im Laufe der Zeit weiterentwickelt. Heute ist Qualität, an der alle Mitarbeiter der Organisation beteiligt sind, zu einem philosophischen Konzept geworden, das verschiedene Aspekte umfasst. Qualität ist nicht mehr das Ergebnis einfacher Kontrolle, sondern ein Konzept der Gesamtführung eines Unternehmens.

Daher sind Qualitätsverbesserungsprogramme Teil des Prozesses geworden strategische Planung viele erfolgreiche Unternehmen.

In der Vergangenheit war die Inspektion die einzige Möglichkeit, die Einhaltung der Vorschriften sicherzustellen, doch die Produktivitätssteigerung während der industriellen Revolution zeigte, dass die Qualitätskontrolle modernisiert werden musste.

Im Jahr 1911 erhielt der Qualitätsbegriff dank F. Taylor eine neue Entwicklung, der mehrere wichtige Konzepte einführte, wie funktionale Spezialisierung, Analyse der Zeit des Prozesses und der Bewegungen, die der Arbeiter während seiner Umsetzung ausführt, Qualitätskontrolle, usw. F. Taylor betonte die Steigerung der Produktivität; seine Ideen markierten den Beginn einer Entwicklung im Qualitätsmanagement.

In den 20er Jahren Im letzten Jahrhundert stellte Dr. W. Shewhart fest, dass die Qualitätskontrolle in den Prozess integriert sein und eine präventive Funktion haben sollte und nicht nur das Ergebnis einer Akzeptanzkontrolle sein sollte. Er wandte die Theorie der Statistik auf das Qualitätsmanagement an und entwickelte die erste Steuerkarte und zeigten, dass die Eliminierung von Prozessvariationen zu einer verbesserten Qualität des Endprodukts führt.

Um Abweichungen zu beseitigen, muss zunächst die Quelle identifiziert werden, indem die Auswirkungen verschiedener kontrollierbarer Faktoren untersucht werden. Typischerweise wurde die Wirkung eines bestimmten Faktors untersucht, indem der Faktor im Laufe der Zeit verändert wurde. Diese Praxis führte 1920 zu einem grundlegenden Durchbruch, als der englische Statistiker Sir R.A. Fisher schlug vor, beim Entwerfen eines Experiments alle Faktoren (Eingabevariablen) gleichzeitig zu ändern, damit entsprechende Änderungen im Ergebnis, d. h. Reaktionsfaktoren, beobachtet werden können.

Es wird angenommen, dass alle Eingabevariablen miteinander interagieren. Somit untersucht das Experiment alle möglichen gleichzeitigen Wechselwirkungen zwischen Eingangsvariablen. Die erhaltenen Daten werden dann analysiert, um fundierte und angemessene Entscheidungen zu treffen. Die Methode wird auch als vollfaktorielles Experiment bezeichnet und umfasst die Durchführung verschiedener Tests. Um den Arbeitsaufwand zu reduzieren, wurde ein fraktioniertes faktorielles Experiment eingesetzt, bei dem nur ein ausgewählter Teil der zur Durchführung eines vollfaktoriellen Experiments notwendigen Kombinationen von Bedingungen umgesetzt wurde, die Einsparungen (zwei bis vier Faktoren) jedoch unbedeutend waren. Mit der Erfindung der orthogonalen Matrix im Jahr 1940 in England, mit deren Hilfe die Mindestmenge aller möglichen Kombinationen überprüft wurde, verringerte sich der Rechenaufwand deutlich.

Endlich in den 50ern. G. Taguchi wendete Sir Fishers experimentelles Design und orthogonale Matrizen erfolgreich für eine effiziente Produktentwicklung an und kombinierte die Vorteile beider Methoden. Darüber hinaus äußerte er die Idee, den Einfluss von Rauschfaktoren auf ein Produkt oder einen Prozess im Experiment zu berücksichtigen und so deren Robustheit zu erreichen.

ROBUSTES DESIGNKONZEPT

Ein Produkt gilt dann als hochwertig, wenn der Verbraucher damit zufrieden ist. Taguchi beurteilte die Qualität eines Produkts nie nur anhand der Produktionskosten, der Anzahl fehlerhafter Einheiten und der Frage, ob seine Eigenschaften innerhalb bestimmter Grenzen lagen. Er stützte seine Urteile auf die beobachteten Abweichungen der Produktreaktion von den Zielwerten.

Diese Reaktion wird als Qualitätsmerkmal bezeichnet. Wenn ein Produkt vor dem Ende seiner Lebensdauer ausfällt oder seine Leistung mit der Zeit nachlässt, dann sprechen wir davon erhebliche Verluste Qualität

Zu den Qualitätsverlusten zählen Bearbeitungskosten, Garantiekosten, Zeit- und Finanzkosten des Verbrauchers für Reparaturen, Verbraucherbeschwerden, deren Unzufriedenheit und als Folge davon der Verlust von Marktanteilen und dem Ruf des Unternehmens. Um diese Verluste zu quantifizieren, wird eine Qualitätsverlustfunktion verwendet, abhängig von der Standardabweichung ó und der Abweichung der Produkteigenschaften vom Zielwert (μ - μ 0):

Q= K„[(μ – μ 0) 2 + σ 2 ]. (1)

Taguchi argumentiert, dass Qualitätsverluste reduziert werden, wenn Abweichungen der Produkteigenschaften von ihren Durchschnittswerten beseitigt werden. Die Verringerung der Variation wird durch die Anpassung des Durchschnittswerts relativ zum Ziel mithilfe eines Korrekturfaktors erreicht:

Q p " = h = 10 Log 10 [μ 2 /ó 2 ], (2)

Der Ausdruck (μ/ó) 2 ist ein Indikator für das Signal-Rausch-Verhältnis, wobei μ der gewünschte Zielwert und ó2 die Variation, also das Rauschen, ist. Das Signal-Rausch-Verhältnis hängt von den Qualitätsmerkmalen ab, die in einem bestimmten Experiment optimiert werden müssen.

Die Haupttypen dieses Indikators sind wie folgt (Abbildung):

. weniger ist besser(je kleiner desto besser – STB). Dieser Art entspricht unerwünschte Eigenschaften (Mängel), deren Wert idealerweise gleich Null ist.

N= -10 Log 10 [Durchschnittswert der Summe der Quadrate der Differenz zwischen den gemessenen und optimalen Werten];

. je mehr desto besser(je größer desto besser -

LTB). Dieser Typ entspricht wünschenswerten Merkmalen, deren Werte möglichst groß sein sollten.

N= -10 Log 10 [Durchschnittswert der Summe der Quadrate des Kehrwerts der gemessenen Daten];

. optimalen Einstellwert(nominal

desto besser - NTB). Entspricht Merkmalen, für die ein bestimmter Wert am meisten bevorzugt wird.

N= -10 Log 10 [mittleres Quadrat/Abweichung].

Typ STB (im Gegensatz zum Typ LTB)

Wird ausgewählt, wenn es erforderlich ist, die Datenwerte so klein wie möglich zu halten Grenzwert, und der NTB-Typ ist, wenn Sie möchten, dass die Datenwerte so nah wie möglich an den Zielwerten liegen. Dieser Typ wird am meisten bevorzugt und seine Qualitätsmerkmale sollten entsprechend bestimmt werden.

Parameter, die Qualitätsmerkmale beeinflussen, werden als Faktoren bezeichnet. Es gibt drei Arten: ein Signal, das sich direkt auf den eingestellten Wert der Produktreaktion μ auswirkt; Geräusche, die schwer oder teuer zu kontrollieren sind und zu unterschiedlichen Reaktionen führen; kontrollierte Faktoren – Durch die Auswahl ihrer optimalen Werte können Sie die Empfindlichkeit der Produktreaktion gegenüber allen Rauschfaktoren verringern (Schema 1).

Robuste Designs, bei denen das Signal konstant bleibt, werden als statische Designs bezeichnet, während Designs, bei denen der Benutzer das Signal variieren kann, als dynamische Designs bezeichnet werden.

Das Produkt- oder Prozessdesign erfolgt in drei Schritten.

Konzeptionelles Design. Auswahl einer technischen Lösung (für ein Produkt) oder Technologie (für einen Prozess) und Untersuchung der Ausgangsbedingungen.

Design-Parameter. Bestimmung optimaler Werte kontrollierter Faktoren zur Erhöhung der Robustheit und anschließender Verbesserung der Leistung. Beinhaltet die folgenden Schritte.

1. Auswählen von Parametern für die Durchführung eines Experiments. Zur Auswahl geeigneter Qualitätsmerkmale wird das System analysiert.

Sie müssen eine kontinuierliche und unveränderliche Funktion darstellen, leicht messbar sein und einen direkten Indikator für die Energieübertragung im System darstellen. Abhängig von der Art des Qualitätsmerkmals wird die Zielfunktion (Signal-Rausch-Verhältnis) ausgewählt. Kontrollierte Faktoren, deren Pegel und Rauschfaktoren werden bestimmt. Die Robustheit von Produkten wird dadurch erreicht, dass (während des Tests) Bedingungen ausgewählt werden, die die Auswirkungen verschiedener Lärmfaktoren glätten. Das Signal-Rausch-Verhältnis muss so definiert werden, dass es nicht nur den durchschnittlichen Antwortpegel, sondern auch die beobachtete Variation dieses Pegels aufgrund von Rauschfaktoren umfasst. Das gleiche Experiment kann mehrmals wiederholt werden, um unterschiedliche Antworten zu erhalten, die der absichtlich erzeugten Variation der Rauschfaktoren entsprechen. Dabei werden Alterung und Außengeräusche berücksichtigt.

2. Auswahl einer orthogonalen Matrix für das Experiment. Orthogonale Matrizen ermöglichen es dem Hersteller, Parameterwerte mit einer minimalen Anzahl von Experimenten auszuwählen. Die Spalten der orthogonalen Matrix stellen die untersuchten Faktoren dar, und die Zeilen stellen die eindeutige Kombination von Faktorstufen für ein bestimmtes Experiment dar. Wenn die Matrix orthogonal ist, erscheinen für jedes Spaltenpaar alle Kombinationen von Faktorstufen selbe Nummer Zeiten, d. h. alle Faktoren sind in allen Experimenten gleichermaßen vertreten. Um eine geeignete orthogonale Matrix auszuwählen, wird die Gesamtzahl der Freiheitsgrade benötigt.

Der Freiheitsgrad ist die Menge der Werte eines Prozessparameters, die variiert werden können, um ihren angegebenen Durchschnittswert zu erhalten.

In der für das Experiment benötigten orthogonalen Matrix muss die Anzahl der Zeilen mindestens der Summe der Freiheitsgrade aller Faktoren und dem Gesamtdurchschnitt entsprechen.

Nach Auswahl einer orthogonalen Matrix werden Experimente durchgeführt, für jedes davon wird das Signal-Rausch-Verhältnis berechnet und aufgezeichnet.

3. Analyse der während des Experiments gewonnenen Beobachtungen.

Die Durchschnittsanalyse (ANOM) ermittelt den Gesamtdurchschnitt für alle Experimente M. Dies ist ein ausgewogenes Maß, da alle Ebenen jedes Faktors in der Gesamtpopulation der Experimente gleichermaßen vertreten sind. Für jeden Einflussfaktor wird der Effekt separat berechnet m i jede seiner Ebenen. Der Effekt auf Faktorebene ist die Varianz. m i vom Gesamtdurchschnitt ab M. Als optimal gilt die Faktorstufe, die im Durchschnitt einen größeren positiven Effekt hat. Daher wird die Durchschnittsanalyse verwendet, um die optimale Kombination aller Einflussfaktoren zu erhalten.

Das orthogonale Design des Experiments ermöglicht die Verwendung des additiven Modells zur Berechnung der Reaktion für jede einzelne Kombination von Faktoren. Nach dem additiven Modell kann die Gesamtwirkung aller Stufen eines Faktors durch Summierung der durch die einzelnen Stufen des Faktors verursachten Varianz und den Gesamtdurchschnitt ermittelt werden.

Die Varianzanalyse (ANOVA) ist eine Reihe von Experimenten, die der Fourier-Reihenentwicklung eines Signals ähneln. Mithilfe der Fourier-Analyse können wir die jeweilige Bedeutung der verschiedenen Harmonischen bestimmen, die ein Signal erzeugt. In diesem Fall wird das Signal als Summe verschiedener unabhängiger orthogonaler Harmonischer dargestellt. Laut ANOVA ist die Gesamtvarianz des Signal-Rausch-Verhältnisses die Summe der Varianzen jedes Faktors und der Fehlervarianz. ANOVA wird verwendet, um die Signifikanz jedes Faktors zu berechnen. Um die Produktqualität aufrechtzuerhalten, müssen die wichtigsten Faktoren streng kontrolliert werden.

4. Überprüfung Experiment. Nach Auswahl der optimalen Kombination verschiedener Faktoren wird ein Verifizierungsexperiment durchgeführt, um die berechneten und beobachteten Antworten zu vergleichen. Wenn sie konsistent sind, werden die optimalen Werte akzeptiert, andernfalls gilt das additive Modell als ungültig und die allgemeine Beziehung zwischen den Faktoren muss untersucht werden;

5. Weitere Optimierung mit der Iterationsmethode. Experimente, die mit Taguchi-Methoden durchgeführt werden, verwenden diskrete Faktorniveaus, wodurch die Möglichkeit ausgeschlossen wird, auf jedem Zwischenniveau zwischen vorgewählten Niveaus mehr Werte für das Signal-Rausch-Verhältnis zu erhalten. Um dies zu kompensieren, wird dann ein Experiment mit der Auswahl neuer Niveaus relativ zu dem zuvor ermittelten optimalen Niveau durchgeführt. Wenn der anfängliche Bereich der Faktorpegelwerte möglichst breit ist, können solche Iterationen das Signal-Rausch-Verhältnis erheblich verbessern.

Toleranzdesign. Diese Phase dient dazu, die Anfälligkeit des Produkts gegenüber den Faktoren zu verringern, die es am stärksten beeinflussen, und zwar durch die Verwendung verbesserter Materialien und die Einbeziehung zusätzlicher Elemente zur Kontrolle dieser Faktoren.

ANWENDUNG DER TAGUCHI-METHODEN

Aufgrund ihrer Einfachheit und Robustheit haben Taguchi-Methoden in einer Vielzahl unterschiedlicher Bereiche Anwendung gefunden, von denen einige in Abbildung 2 dargestellt sind.

Produktion. Taguchi-Methoden haben sich bei der robusten Gestaltung bestimmter Herstellungsprozesse bewährt, darunter der Punktkontakt

Schweißen Diese effektive Methode zum Verbinden von Blechen wird in der Automobilindustrie, bei der Herstellung von Haushaltsgeräten usw. eingesetzt. Die Methode basiert auf dem Schlag elektrischer Schock mit dem Ziel lokaler Anstieg Temperatur, die zum Schmelzen von Blechen und zum Verbinden ihrer Kanten führt.

Robuste Designprozessdaten

Die Qualität einer Schweißverbindung wird durch ihre Zugfestigkeit bestimmt und hängt vom Durchmesser der Schweißnaht ab. Die robuste Designmethode von Taguchi kann auf den Widerstandspunktschweißprozess angewendet werden, um die Schweißqualität durch Auswahl optimaler Werte kontrollierbarer Faktoren zu verbessern. Die Daten aus dem robusten Designprozess können wie in Tabelle 1 dargestellt dargestellt werden.

So verbesserte sich durch die Prozessoptimierung mit der Taguchi-Methode das Signal-Rausch-Verhältnis um 4,16 dB, also etwa eine Verdoppelung der Zugfestigkeit durch die Verwendung optimierter Faktorwerte. Eine Varianzanalyse kann durchgeführt werden, um Faktoren zu identifizieren, die genau überwacht werden müssen.

Anwendung von Taguchi-Methoden in Verbindung mit Fuzzy-Logic-Methoden zur Gestaltung von Produkten mit mehreren Eigenschaften. In der Praxis erfordert das Produktdesign die Optimierung vieler Qualitätsmerkmale. Eine Kombination von Stufen eines kontrollierten Faktors, die für ein Merkmal optimal ist, muss nicht unbedingt auch für andere Merkmale optimal sein. Kompromissentscheidungen zwischen mehreren optimalen Faktorniveaus, die auf der Grundlage einer technischen Beurteilung getroffen werden, können einige Qualitätsmerkmale verschlechtern. Die Taguchi-Methode ist nur dann wirksam, wenn ein einzelnes Leistungsmerkmal optimiert wird. Daher ist es sinnvoll, nach der Erstellung der Experimentmatrix für jedes Experiment die mehreren resultierenden Signal-Rausch-Verhältniswerte in einen Multi-Response-Betriebsindex (MROP) umzuwandeln. Die Verwendung von Fuzzy-Logik-Elementen hilft dabei, eine solche Transformation effektiv durchzuführen. Der resultierende Indikator kann dann als einzelnes Leistungsmerkmal betrachtet werden, das optimiert werden muss. Der Fuzzy-Logic-Apparat umfasst eine Wissensbasis (einen Satz Expertentransformationsregeln), die erforderlich ist, um den optimalen Gewichtungskoeffizienten verschiedener Leistungsmerkmale bei deren Kombination zu bestimmen.

Für jedes Qualitätsmerkmal werden Fuzzy-Sets anhand der Zugehörigkeitsfunktionen „klein“, „mittel“ und „groß“ ermittelt. Die während jedes Experiments erhaltenen und entsprechenden Signal-Rausch-Verhältniswerte verschiedene Eigenschaften Qualitäten werden durch den Apparat der Fuzzy-Logik in einen einzigen Indikator umgewandelt (Schema 3).

Schema 3. Umwandlung mehrerer Signal-Rausch-Indikatoren (S/N) in ein einziges MRP unter Verwendung von Fuzzy-Logik-Geräten

Im ersten Schritt wird während des Fuzzifizierungsverfahrens die Übereinstimmung der Messwerte der Signal-Rausch-Verhältnis-Indikatoren mit den Werten der Fuzzy-Set-Zugehörigkeitsfunktion ermittelt. Wenn der Wert des dem Merkmal entsprechenden Signal-Rausch-Verhältnis-Indikators im Vergleich zum beobachteten Bereich seiner Werte kleiner ist, erhält dieser Indikator einen höheren Zugehörigkeitswert in der „kleinen“ Fuzzy-Menge und kleinere Werte in der „kleinen“ Fuzzy-Menge. mittlere“ und „große“ Fuzzy-Sets. Als nächstes werden im Rahmen des Fuzzy-Inferenzverfahrens verschiedene Fuzzy-Logik-Operationen durchgeführt.

Mithilfe der Regelbasis werden die Werte der Zugehörigkeitsfunktion in Ausgabe-Fuzzy-Sets umgewandelt, in denen die MCI-Indikatoren in sehr klein, klein, mittel, groß und sehr verteilt sind große Werte. In der letzten Phase des Defuzzifizierungsprozesses werden die Werte der Zugehörigkeit von MRP-Indikatoren zu Fuzzy-Sets für jedes Experiment in einen einzigen klaren Wert umgewandelt, der optimiert werden muss.

Es ist zu beachten, dass eine orthogonale Matrix, in der MRP als einziges Merkmal dargestellt wird, das optimiert werden sollte, zur Durchführung einer Mittelwert- und Varianzanalyse verwendet werden kann.

Für den maximalen MCI-Wert wird die optimale Kombination kontrollierter Faktorstufen berechnet.

Mit Hilfe von Fuzzy-Logic-Elementen ist es somit möglich, die Anwendung von Taguchi-Methoden zu erweitern und ihre Wirksamkeit für die Gestaltung von Produkten mit mehreren Reaktionen zu steigern.

Anwendungen in der Telekommunikation. Das Funknetz wird von Basisstationen bereitgestellt, die über kleine geografische Gebiete, sogenannte Zellen, verteilt sind. Planen eines Funknetzes – Anpassen der Parameter dieser Stationen, z. B. Anpassen des Antennenwinkels. Bei einem begrenzten Bereich der Frequenzwiederverwendung ist es schwierig, die Parameter aller Zellen mit ungleichem Gelände, ungleicher Fläche und ungleichem Abdeckungsbereich anzupassen und auch für jede Basisstation die optimalen Parameterwerte zu finden, die die angegebenen Leistungsindikatoren verbessern .

Standardoptimierungsmethoden für die Funknetzplanung sind der Annealing-Algorithmus und der genetische Algorithmus basierend auf lokaler Suche. Allerdings erfordern diese Methoden eine heuristische Bestimmung von Anfangsparameterwerten, die von der angrenzenden Struktur der aktuellen Lösungen abhängen. Optimale Werte ohne diesen Vorgang können Sie mit Taguchi-Methoden finden, die eine orthogonale Matrix verwenden, was die Anzahl der Experimente deutlich reduziert, Zeit spart und Kosten senkt. Mit ihnen lassen sich die folgenden typischen LTE 1-Netzwerk-Funkparameter optimieren:

1) Macht;

2) Neigungswinkel der Sendeantenne;

3) Ausrichtung der Sendeantenne im Azimut.

Da Taguchi-Methoden die Kombination jeglicher Art von Parametern ermöglichen, eignen sie sich für die kombinierte Optimierung verschiedener Funknetzwerkparameter, wie z. B. Leistungspegelsteuerung und Antennenazimutausrichtung. Während der Experimente zeigte sich, dass die Methoden von Taguchi im Vergleich zu den oben genannten Algorithmen, die die gleiche Implementierungskomplexität und die daraus resultierende Optimierungsfunktion aufweisen, eine etwas bessere Lösung des gestellten Problems ermöglichen.

Dynamische Systeme. Systeme, bei denen es erforderlich ist, dass die Reaktion den Pegeln des Signalfaktors gemäß einem vorgegebenen Gesetz gehorcht, werden als dynamisch bezeichnet. Steuerungssysteme, bei denen der Ausgangswert von einem Zustand in einen anderen springen kann (z. B. Ein-Aus), werden als Relaisregler bezeichnet. Ein Beispiel ist ein Mikro-Temperaturregelkreis, der typischerweise aus einem Sensor, einem Steuerkreis und einem Heizelement besteht. Die Temperaturreaktion des Sensors spielt eine entscheidende Rolle bei der Bestimmung der Reaktion des Heizelements, dessen Temperaturschwankungen den Betrieb eines dynamischen Systems erschweren. Zur Lösung derartiger Probleme kann die Taguchi-Methode eingesetzt werden. Zu diesem Zweck werden die Pegel berechnet gemeinsamer Faktor Rauschen, dann wird jede Stufe des Signalfaktors bei jeder Stufe des Gesamtrauschfaktors getestet.

Gehaltenen Regressionsanalyse und für die Anfangsparameter der kontrollierten Faktoren wird das Signal-Rausch-Verhältnis berechnet. Ein ähnlicher Vorgang wird für alle Kombinationen kontrollierter Faktoren in der orthogonalen Matrix wiederholt und der beste ausgewählt, was zu einer deutlichen Verbesserung des Signal-Rausch-Verhältnisses führt.

Künstliche neuronale Netz. Ein künstliches neuronales Netzwerk (KNN) ist ein Informationsverarbeitungssystem, das aus einer großen Anzahl stark voneinander abhängiger Elemente, sogenannten Neuronen, besteht, die synchron arbeiten, um bestimmte Aufgaben auszuführen. Neuronen haben einen Gewichtungsfaktor, der den Grad des Einflusses angibt, den jedes Neuron auf die Entscheidung hat. Mit der Taguchi-Methode kann ein KNN trainiert werden, bestimmte Aufgaben auszuführen, beispielsweise die Zeichenerkennung. Zu diesem Zweck bilden die Gewichtungskoeffizienten des KNN die Elemente einer orthogonalen Matrix.

Anschließend wird mithilfe der Taguchi-Methode und der Fehleranalyse die optimale Kombination von Netzwerkgewichtungskoeffizienten ermittelt. Jedem Neuron ist vorab ein bestimmtes Symbol zugewiesen und das Neuron ist darauf trainiert, dieses Symbol mit minimalem Fehler zu erkennen. Der Erkennungsprozess wird eingeleitet und anhand der aufgezeichneten Ergebnisse wird eine Schlussfolgerung über die Übereinstimmung des ausgewählten Satzes von Gewichtskoeffizienten mit den festgelegten Bedingungen gezogen.

Die Taguchi-Methode ermöglicht es, insbesondere im Vergleich zu anderen Algorithmen, das gewünschte Ergebnis zu lösen, in deutlich kürzerer Zeit zu erreichen allgemeine Aufgaben Die Zeichenerkennung ist bis zu zehnmal schneller als der Backpropagation-Algorithmus. Darüber hinaus bietet es Benutzern wirksame Mittel Analyse der internen Abläufe eines Netzwerks mithilfe von Statistiken und Berechnung der Interaktionen verschiedener Elemente.

ABSCHLUSS

Der Artikel lieferte einen detaillierten Überblick über Taguchis Methoden im Hinblick auf ihre Entwicklung, Philosophie, Implementierungsstadien und Fähigkeiten branchenübergreifende Anwendung. In diesen wirksame Methoden Statistische Tools für das Qualitätsmanagement sind integriert und der Qualitätsentwicklung während der Produkterstellung wird Priorität eingeräumt, gegenüber der Untersuchung fehlerhafter Produkte in späteren Phasen. Dabei handelt es sich um eine quantitative Lösung des Problems der Bestimmung von Designparametern zur Optimierung der Qualität und Reduzierung der Kosten. Ihr Einsatz ist nicht auf einen bestimmten Bereich, wie etwa Fertigung oder Dienstleistungen, beschränkt. Im Vergleich zu anderen Methoden, die intuitiver und arbeitsintensiver sind, sind Taguchi-Methoden ein leistungsstarkes Werkzeug, das Folgendes abdeckt große Nummer Anwendungsbereiche.

Hochwertige Tassen

Neben der Existenz eines unternehmensweiten Qualitätsmanagementsystems nutzen fast alle großen japanischen Unternehmen in großem Umfang sogenannte Produktqualitätszirkel, die auf der Ebene niedrigerer Produktionsniveaus agieren und sich auf die Lösung vielfältiger Probleme im Zusammenhang mit der Steigerung konzentrieren Produktionseffizienz auf der Ebene von Arbeitsplätzen, Abteilungen und Werkstätten. Diese Kreise vereinen normalerweise 8-10 Personen, die in einem Bereich arbeiten.

Die Idee, innerhalb eines Unternehmens Qualitätszirkel oder Null-Fehler-Gruppen zu schaffen, wurde Ende der 50er Jahre aus den USA importiert. In Japan erhielt diese Idee jedoch einen qualitativ neuen Inhalt und führte zur Schaffung eines spezifischen und, wie die Praxis zeigt, sehr wirksamen Mechanismus zur Steigerung der Produktivität jedes einzelnen Mitarbeiters. Diese Leistungssteigerung wird vor allem durch den Einsatz eines durchdachten Motivationssystems sowie moralischer, psychologischer und materieller Anreize für die Mitarbeiter zur ständigen Verbesserung der Produktivität und Arbeitsqualität erreicht.

Bei der Organisation und Funktionsweise von Qualitätszirkeln in japanischen Unternehmen lassen sich mehrere Gemeinsamkeiten feststellen.

Qualitätszirkel in Unternehmen entstehen im Rahmen sorgfältig konzipierter Programme, die unter der direkten Aufsicht der Unternehmensleitung durchgeführt werden.

Qualitätszirkel arbeiten mit einem entwickelten Motivationssystem, meist im Rahmen matrixartiger Organisations- und Wirtschaftsstrukturen.

In die Arbeit der Kreise sind zwingend Vertreter verschiedener Ebenen der Unternehmensführung eingebunden und eine horizontale Koordination der Maßnahmen aller Ebenen und Bereiche gewährleistet.

Spezielle Programme konzentrieren die Aktivitäten von Qualitätszirkeln auf die Lösung vielfältiger Probleme. Dazu gehören die Reduzierung von Mängeln, die Verbesserung von Ausrüstung, Technologie und Werkzeugen, die Rationalisierung der Wege für den Transport von Teilen und das Laden von Geräten vor Ort, die Reduzierung aller Arten von Produktionskosten und die Verbesserung der Personalqualifikationen. Den Arbeitnehmern wird die Möglichkeit geboten, ihre Ideen zu testen notwendige Ausrüstung und Materialien ist es erlaubt, Kreistreffen abzuhalten Arbeitszeit. Unternehmen zahlen in der Regel für die Organisation von Wettbewerben zwischen Vereinen, die Teilnahme an Branchen- und Regionalkonferenzen sowie die Schulung der Arbeitnehmer im Rahmen dieser verschiedene Programme Fortbildung usw. Durch die Bemühungen der gesamten Gruppe und unter Beteiligung der Geschäftsleitung Produktionsabteilung Es wird eine Reihe von Problemen vorgestellt, die für einen bestimmten Zeitraum (Quartal, Jahr) gelöst werden müssen. Anschließend werden die Probleme nach ihrer Lösungspriorität geordnet. Nachdem ein vorrangiges Problem identifiziert wurde, wird es gemeinsam analysiert, um den Einfluss bestehender Schwierigkeiten auf die Arbeitsqualität und Arbeitsproduktivität zu ermitteln. In diesem Stadium zu suchen die beste Lösung Es werden gemeinsame Diskussionen über Lösungsansätze organisiert. Das Ergebnis einer solchen kollektiven Analyse ist in der Regel die Entwicklung eines gemeinsamen Lösungswegs, der als Ergebnis gemeinsamer Kreativität von allen Gruppenmitgliedern akzeptiert und zielgerichtet umgesetzt, also in die Produktion eingeführt wird. Eine wichtige Rolle bei der Vorbereitung und Durchführung solcher Gespräche kommt den Leitern des Qualitätszirkels zu, die in speziellen Seminaren die Grundlagen der Psychologie, die Fähigkeit zur Diskussionsgestaltung sowie die notwendigen Spezialdisziplinen erlernen Produktionsprobleme zu identifizieren und zu analysieren.

Neben der rein wirtschaftlichen Wirkung wird im Prozess der Zirkelarbeit die Qualifikation des Personals erhöht, die kreative Tätigkeit der Arbeitnehmer angeregt, das moralische und psychologische Klima im Team verbessert, also die notwendige Bildungs- und Qualifikationsgrundlage geschaffen für schöpferische Tätigkeit entsteht.

Konzept der Taguchi-Verlustfunktion

Genichi Taguchi (50er Jahre des 20. Jahrhunderts) entwickelte einst sein eigenes System, das technische und statistische Methoden kombinierte, um darauf abzuzielen schneller Anstieg wirtschaftliche Indikatoren der Unternehmens- und Produktqualität durch Optimierung des Designs von Produkten und ihrer Herstellungsprozesse. Sie zeichnen sich dadurch aus, dass die Sorge um Qualität bereits in den frühen Phasen ihrer Entstehung beginnt – bei der Gestaltung von Produkten und technologischen Prozessen.

Wird im Produktdesign und Produktionsprozess verwendet

Ziel- Sicherstellung der Qualität des Konzepts (Idee), der Qualität des Designs und der Qualität der Produktion.

Aktionsplan

1. Untersuchung des Standes der Qualität und Effizienz von Produkten.

2. Bestimmung des Grundkonzepts eines funktionsfähigen Modells eines Objekts oder Diagramms eines Produktionsprozesses (Systemdesign). Es werden Ausgangswerte von Produkt- oder Prozessparametern ermittelt.

3. Bestimmung der Niveaus kontrollierbarer Faktoren, die die Empfindlichkeit gegenüber allen Störfaktoren minimieren (parametrisches Design).

4. Zu diesem Zeitpunkt wird davon ausgegangen, dass die Toleranzen so groß sind, dass die Produktionskosten niedrig sind.

5. Berechnung zulässiger Abweichungen in der Nähe von Nennwerten, die ausreichen, um Produktabweichungen zu reduzieren (Toleranzauslegung).

Ergebnis- Veröffentlichung von Konkurrenzprodukten.

Vorteile- Sicherheit Wettbewerbsvorteile durch gleichzeitige Verbesserung der Qualität und Senkung der Produktionskosten.

Mängel- Der weit verbreitete Einsatz von Taguchi-Methoden im Prozessmanagement auf Basis probabilistisch-statistischer Methoden ist angesichts hoher Dynamik der Anforderungen an Bewertungsobjekte und fehlender Analogien nicht immer richtig.

G. Taguchi schlug vor, die Variablen, die die Leistungsmerkmale von Produkten und Prozessen beeinflussen, in zwei Gruppen einzuteilen, sodass in einer von ihnen Faktoren vorhanden sind, die für die Hauptreaktion (nominal) verantwortlich sind, und in der zweiten solche, die für die Streuung verantwortlich sind. Um diese Gruppen zu identifizieren, führt G. Taguchi eine neue verallgemeinerte Antwort ein – „Signal-Rausch-Verhältnis“.

Ziel ist es, die Empfindlichkeit von Produkten und Prozessen gegenüber unkontrollierbaren Faktoren oder Lärm zu verringern.

Das Konzept von Taguchi beinhaltet das Prinzip des robusten Designs und einer Qualitätsverlustfunktion. Die Taguchi-Verlustfunktion unterscheidet Produkte innerhalb einer Toleranz abhängig von ihrer Nähe zum Nominalwert (Zielwert). Die technologische Grundlage des robusten Designs ist die experimentelle Planung.

Grundlegende Methoden, entwickelt oder angepasst von G. Taguchi

1. Planung von Experimenten.

2. Verwalten Sie Prozesse, indem Sie die Kosten mithilfe der Qualitätsverlustfunktion verfolgen.

3. Entwicklung und Implementierung einer robusten Prozesssteuerung.

4. Gezielte Optimierung von Produkten und Prozessen vor der Produktion (Kontrolle vor Prozessbeginn).

5. Anwendung der allgemeinen Qualitätsphilosophie von Taguchi, um eine optimale Qualität von Produkten, Dienstleistungen, Prozessen und Systemen sicherzustellen.