Six Sigma als Change-Management-Tool. Six Sigma-Projektparadigma

Lesen Sie auch

Six Sigma- eine gut strukturierte Methodik für das Datenmanagement in verschiedenen Bereichen der Produktion, Dienstleistungen, Verwaltung und anderen Geschäftsaktivitäten. Die Six Sigma-Technologie basiert auf gut untersuchten und bewährten statistischen Methoden der Qualitätskontrolle, Datenanalyse und systematischen Schulung aller Mitarbeiter im Unternehmen, die an einer Geschäftstätigkeit oder einem Geschäftsprozess beteiligt sind, der den Status eines Six Sigma-Prozesses erhalten hat.

Reis. 1. Six Sigma-Rechner

Die Six Sigma-Methodik und Managementstrategie bieten eine zuverlässige Grundlage für die Organisation der unternehmensinternen Qualitätskontrolle. IN letzten Jahren Das Interesse an Six Sigma ist erheblich gewachsen, da sowohl in US-amerikanischen als auch in europäischen Unternehmen zahlreiche Beispiele für die erfolgreiche Umsetzung des Ansatzes aufgetaucht sind.

Der Six Sigma-Prozess erzeugt nur 3,4 Fehler pro 1 Million produzierter Teile. Solche Ergebnisse zu erzielen ist das Ziel des Six Sigma-Konzepts. Solche Verbesserungen können nicht erreicht werden, ohne dass alle mit dem Reformprozess verbundenen Aspekte der Geschäftstätigkeit geändert werden. Aus diesem Grund wird auf Programme zur Umsetzung der Six Sigma-Methodik geachtet Besondere Aufmerksamkeit zur Vorschulung des Personals im Unternehmen.

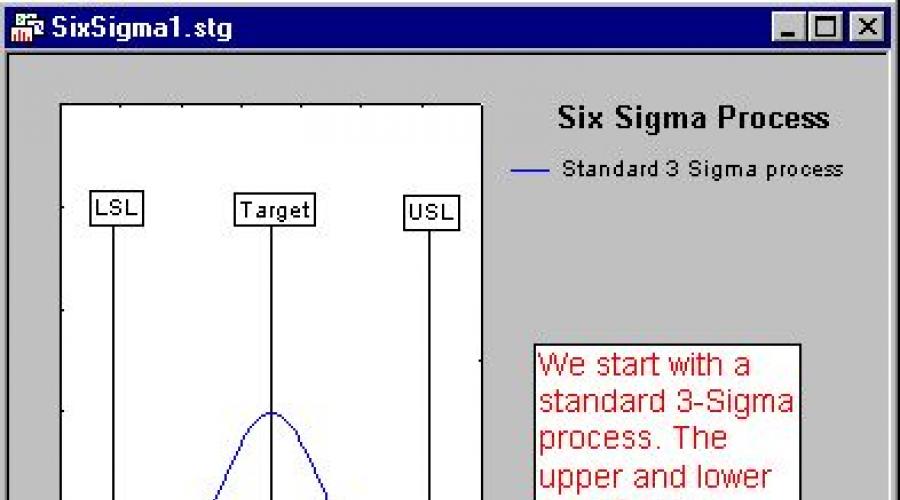

Die Grundidee des Konzepts lässt sich wie folgt veranschaulichen:

Stellen Sie sich einen Prozess vor, bei dem die Verteilung der Abweichungen vom Mittelwert als normal angenommen wird und Kontrollgrenzen in 3*Sigma-Intervallen festgelegt werden (dieser Prozess wird als „Drei-Sigma-Prozess“ bezeichnet).

Reis. 2. Normaler Verlauf der Abweichungsverteilung

Reis. 3. Abweichung des Prozesses vom vorherigen Durchschnitt um 1,5 Sigma

Angenommen, wir haben eine Million Teile produziert und möchten die Anzahl der Teile zählen, die außerhalb der oberen Kontrollgrenze liegen. In der Abbildung ist dies der schattierte Bereich unter dem Prozessverteilungsdiagramm:

Reis. 4. Schattierter Bereich – die Anzahl der Teile, die außerhalb der oberen Kontrollgrenze liegen

Für einen Drei-Sigma-Prozess beträgt die Anzahl der Teile außerhalb der Kontrollgrenze 66.807 (für einen realen Prozess in der Praxis wird eine solche Genauigkeit natürlich nicht erreicht, aber die Größenordnung wird beibehalten).

Reis. 5. Schattierter Bereich – Anzahl der Teile außerhalb der Kontrollgrenze 66.807

Für einen Vier-Sigma-Prozess, dessen Kontrollgrenzen auf 4*Sigma von der Mittellinie festgelegt sind, würde die Anzahl der „defekten“ Teile 6.210 betragen.

Reis. 6. Der schattierte Bereich ist die Anzahl der „defekten“ Teile für den „Four Sigma“-Prozess.

Für den Six Sigma-Prozess finden wir insgesamt 3,4 Teile, die außerhalb der oberen Kontrollgrenze lagen:

Reis. 7. Für den Six Sigma-Prozess 3, 4 defekte Teile

Der Begriff „Six Sigma“ geht auf den Wunsch zurück, eine solche Varianz für einen Prozess zu erreichen, dass ± 6 Sigma in den Bereich von der unteren Kontrollgrenze bis zur oberen Kontrollgrenze fällt.

Selbst wenn die Prozessabweichung 1,5 Sigma erreicht, ist die Anzahl der Fehler in diesem Fall immer noch sehr gering. Die Gründe für die Verschiebung können unterschiedlich sein und hängen von vielen Faktoren in der Produktion ab. Auch der Wert 1,5 für den Offset wurde nicht zufällig gewählt.

Die Motorola Corporation, die als einer der Pioniere bei der erfolgreichen Umsetzung des Six Sigma-Konzepts gilt, ist als Ergebnis sorgfältiger Untersuchungen zu dem Schluss gekommen, dass selbst ein gut regulierter Prozess im Laufe der Zeit zu Verschiebungen des Durchschnittswerts von bis zu führen kann 1,5 Sigma.

Im oben dargestellten Beispiel gingen wir von einer Verschiebung in Richtung der oberen Eingriffsgrenze aus. Für die untere Eingriffsgrenze wird die Situation ähnlich sein.

Beachten Sie, dass in der Produktion häufig eines der Enden der Normalverteilung nicht berücksichtigt wird, da aufgrund der Natur der Technologie nur eine der Kontrollgrenzen wichtig ist.

Zum Beispiel beim Schärfen eines Bolzens große Werte seine Dicke stellt keinen so schlimmen Fehler dar wie eine zu geringe Dicke, da der Fehler behoben werden kann, wenn die Dicke durch wiederholtes Schärfen verringert wird (gleichzeitig wird das Teil bei einer zu geringen Dicke letztendlich verworfen).

Ein anderes Beispiel wäre die Anzahl der Kunden in einem Geschäft – wenn es zu wenige davon gibt, ist das schlecht, wenn aber plötzlich die Aktivität ansteigt, ist das ein eher angenehmes Ereignis für den Besitzer.

IN STATISTIK Es gibt eine Reihe von Modulen Industrie STATISTIK, die alle statistischen Methoden umfassen, die im Six Sigma-Konzept hervorgehoben werden: Qualitätskontrollkarten, Prozessanalyse, experimentelles Design.

Ein praktisches, hochwertiges Spezialwerkzeug ist integriert STATISTIK„Probabilistischer Rechner“, mit dem Sie kritische Punkte für verschiedene Verteilungen berechnen können. Musste ein Spezialist früher bei der Berechnung von Konfidenzintervallen und Kontrollgrenzen jedes Mal dicke Volumina nach dem benötigten Wert durchsuchen, werden die Berechnungen heute mit dem „Wahrscheinlichkeitsrechner“ automatisch über ein paar Maustasten durchgeführt.

Die Six Sigma-Methodik basiert auf einer Kombination aus statistischen, verschiedene Methoden Datenanalyse und ein System zur kontinuierlichen Schulung von Spezialisten, die auf die eine oder andere Weise an unter Berücksichtigung von Six Sigma organisierten Prozessen beteiligt sind.

Dennis Cester, Director of Quality Affairs bei Motorola Corporation, beantwortet Fragen von Lesern des Darwin-Magazins zu ihren Erfahrungen mit der Six Sigma-Methodik.

Wie sehen Sie, dass Six Sigma neben der Unterstützung von Geschäftsinitiativen zur Erreichung der Six Sigma-Qualität auch auf Infwie interne Benutzerunterstützung, Netzwerkverwaltung und Informationssystemverwaltung angewendet wird?

Es gibt folgende Gründe für den Einsatz des Six Sigma-Qualitätssystems.

- Die Notwendigkeit, das bereitgestellte Produkt oder die bereitgestellte Dienstleistung zu identifizieren.

- Die Fähigkeit, die zur Bereitstellung eines Produkts oder einer Dienstleistung verwendeten Prozesse zu identifizieren und abzubilden.

- Fähigkeit, potenzielle Fehler für jeden Schritt des Prozesses zu finden.

Wenn Mängel und Fehler gezählt werden können, kann das Ausmaß der Abweichungen von der Normalverteilung ermittelt werden. Wenn beispielsweise die Unterstützung eines internen Internetbenutzers im Hinblick auf „Verfügbarkeit“ oder „Antwortzeit“ bewertet wird, erhält der Benutzer Daten über seine aktuelle Leistung. In einem „Arbeitsjahr“ gibt es ca. 525.000 Minuten (Anzahl der Möglichkeiten), damit die Betriebszeit dem 6-Sigma-Niveau entspricht, sollte die Ausfallzeit (Anzahl der Mängel) 1,5 Minuten pro Jahr nicht überschreiten. Sobald die Metrik definiert und Fehlerdaten erfasst sind, können Pareto-Diagramme erstellt werden, um die Grundursachen für Qualitätsabweichungen zu identifizieren.

Was sollte der erste Schritt sein, um das erforderliche Qualitätsniveau zu erreichen? Nehmen wir an, unser Unternehmen ist jetzt nach ISO 9001 zertifiziert und wir versuchen, den SEI-CMM-Reifegrad drei zu erreichen. Was sollten typische Kennzahlen sein?

Aufgrund Ihres Wunsches, Level drei in CMM zu erreichen, gehe ich davon aus, dass Ihr Hauptberuf in der Produktion liegt Software. Der erste Schritt sollte darin bestehen, die Änderungsbasis, beispielsweise Codezeilen, zu identifizieren und dann die Fähigkeit zu etablieren, Mängel oder Fehler in jeder Phase der Codeentwicklung zu finden. Dies erfolgt in der Regel in Form einer Inspektion. Wenn Sie im CMM wirklich nah an der dritten Ebene sind, verfügen Sie über diese Prozesse. Dann müssen Sie die Anzahl der Fehler in jeder Entwicklungsphase messen. Sobald Sie Daten zu Fehlern haben, können Sie mit der Analyse der Daten beginnen, d. h. die Pareto-Methode anwenden, eine Ursachenanalyse durchführen usw.

Warum gibt es keine Branchen, die das 6-Sigma-Niveau überschreiten? Wenn es überhaupt keine Mängel gäbe, gäbe es das Konzept von „Sigma“ nicht. Stimmst du mir zu?

Das Six Sigma-Konzept ist ein Konzept der kontinuierlichen Verbesserung. Testdaten zeigen, dass die meisten Organisationen in Fällen, in denen es kein formelles Qualitätsprogramm gibt, nicht über 3 oder 4 Sigma hinausgehen. Daher besteht der erste Schritt darin, den Platz des Unternehmens in dieser Klassifizierung zu bestimmen, woraufhin die Bewegung in Richtung Perfektion beginnt. Six Sigma zeichnet sich durch eine nahezu perfekte Qualität aus. In vielen Anwendungen, insbesondere bei der Entwicklung komplexer Software, die aus Millionen von Codezeilen besteht, reicht die 6-Sigma-Ebene jedoch nicht aus hohes Level Kundenzufriedenheit.

Ich habe oft den Slogan „Ausgaben für Qualität zahlen sich gut aus“ gehört, dessen Kern darin besteht, dass eine Organisation durch die Verbesserung der Qualität einen enormen Return on Investment erzielen kann. Six Sigma-Initiativen sammeln wichtige Prozessdaten. Sammeln sie auch die Daten, die zur Quantifizierung des Return on Investment in die Qualitätsverbesserung erforderlich sind?

Direkt - nein. Die meisten Unternehmen mit ausgereiften Qualitätssystemen sammeln Daten zu den „Kosten der Qualität“. An frühe Stufen„Qualitätskosten“ können bis zu 20 % des Umsatzes ausmachen. Für die gleichen Unternehmen, die sich entwickelt haben effektive Programme Qualität beträgt sie in der Regel 5-10 % oder sogar weniger. Erheblicher Return on Investment in Qualitätsverbesserung Industrieunternehmen ist erst nach vielen Jahren zu erwarten. Die Gründe liegen auf der Hand. In den meisten Fällen ist das Design eines Produkts oder Systems der Haupteinflussfaktor für das Qualitätsniveau. Um eine spürbare Leistungssteigerung zu erreichen, muss das Produkt, der Prozess oder die Anlage entsprechend ausgelegt werden. Daher sind häufig mehrere Iterationen zur Aktualisierung eines Produkts oder Systems erforderlich.

Ich verstehe, dass Six Sigma auf jeden Prozess angewendet werden kann, nicht nur auf Fertigungsprozesse. Ist es auf diese Weise beispielsweise möglich, die bekannten Zuverlässigkeitseinschränkungen moderner Komponenten (Server, Firewalls, Router, Internet usw.) mit der Qualität von IT-Diensten im Allgemeinen (z. B. mit der Verfügbarkeit einer bestimmten Datenbank) in Zusammenhang zu bringen? für einen Geschäftspartner)?

Ich glaube, dass es wichtig ist, die „End-to-End“-Qualität eines Systems oder Prozesses zu messen. Ebenso wichtig ist es, jeden Schritt des Prozesses zu bewerten. Nach meiner Erfahrung wurden alle Komponenten bewertet, ein Pareto-Diagramm erstellt und auf Basis der gesammelten Daten eine Ursachenanalyse durchgeführt, um die Gründe für die mangelnde Zuverlässigkeit oder Verfügbarkeit zu ermitteln. Der Fokus richtete sich dann auf die Elemente, die den größten Einfluss auf den Betrieb des Gesamtsystems hatten, es wurden jedoch nach und nach Verbesserungen vorgenommen, wonach der Prozess wiederholt wurde. In komplexen Systemen hat der Einfluss eines Elements auf andere den Charakter einer komplexen Abhängigkeit. Oder, wie es oft der Fall ist, kann die Zuverlässigkeit durch Redundanz erhöht werden, wenn der Preis dies zulässt. Tatsächlich kann nicht jede Komponente gründlich bewertet werden; es werden nur die Engpässe identifiziert. Kunden – ob intern oder extern – sind nicht daran interessiert, welche Komponente „schuld“ an der mangelnden Bereitschaft ist; sie möchten, dass das System ihren Erwartungen entspricht.

Welche Rolle spielt das Management bei der Erreichung von 6 Sigma? Sollte ein Manager einen Teamstil annehmen oder als Führungskraft agieren? Was ist der Unterschied?

Es ist möglich, dass der Führungsstil des Kommandos es Ihnen ermöglicht, schnell bestimmte Ergebnisse zu erzielen, aber Sie können sich nicht lange darauf verlassen, zumindest wenn es nicht die Armee ist. Führung besteht darin, dass der Leiter das Unternehmen auf ein Niveau bringt, das es ohne ihn nicht erreicht hätte. Dies geschieht in der Regel durch Taten, nicht durch Worte. Eine Zeit lang gehorchen die Menschen Befehlen, also Worten, aber das kann nicht lange anhalten, wenn die Worte nicht durch die Taten des Führers selbst gestützt werden. Eine der Legenden rund um die Qualitätsführerschaft von Motorola ist die von Bob Calvin, Vorstandsvorsitzender und ehemaliger CEO. Anfang der 80er Jahre begab sich das Unternehmen auf die „Suche nach Qualität“. Jedes Mal setzte Bob das Thema der Analyse der Ergebnisse hochwertiger Arbeit auf die Tagesordnung der Vorstandssitzungen und verließ das Unternehmen erst, nachdem er diese Themen besprochen hatte. Dies dauerte mehrere Jahre. Bisher steht das Thema Qualität bei Motorola an erster Stelle auf der Agenda aller Business-Events. Hier ist ein Beispiel für das, was ich Führung nenne.

Welche geschäftlichen Vorteile hat Motorola durch weniger Defekte erzielt? Wie hat die Erlangung der SEI-CMM Level 5-Zertifizierung Ihrer Motorola-Abteilung geholfen?

Motorola hat auf verschiedene Weise erhebliche Effizienzsteigerungen erzielt. Es gibt Belege dafür, dass die gesamten Einsparungen über 11 Jahre hinweg 15 Milliarden US-Dollar überstiegen. Wir haben die Produktionskosten pro Produkteinheit und Garantieleistungen sowie die Kapitalinvestitionen in Ausrüstung erheblich gesenkt. Es gibt Ergebnisse, die nicht quantifiziert werden können, obwohl sie auch äußerst wichtig sind. Wir haben die Glaubwürdigkeit unserer Marke erhöht, indem wir die Kundenzufriedenheit deutlich gesteigert haben. Dies lag an der hohen Qualität und Zuverlässigkeit der Produkte. Motorola verfügt über mehrere Softwareabteilungen mit CMM-Level 5, die meisten davon sind jedoch Level 3 oder 4. Sie wissen, dass Level 1 als „Chaos“ charakterisiert wird. Organisationen, die die dritte Ebene erfüllen, haben die Anzahl der Fehler deutlich reduziert und den Entwicklungszyklus verkürzt; sie zeichnen sich außerdem durch aus hochgradig Vorhersehbarkeit von Leistungsindikatoren. Ich muss jedoch hinzufügen, dass der Grad der CMM-Reife an sich keine ausreichende Bedingung ist Gute Qualität arbeiten. Wir haben mehrere Abteilungen, die Software mit einem Qualitätsniveau über 6 Sigma produzieren, wenn wir die Anzahl der Fehler pro tausend Codezeilen als Indikator nehmen.

Nehmen wir an, ich bin Manager in einer Regierungsbehörde, die Sozialleistungen verwaltet. Im ganzen Land werden etwa 10 % der Leistungen unverdient gewährt. Wie kann der Six Sigma-Ansatz zur Fehlerreduzierung eingesetzt werden?

Zunächst muss ich sagen, dass 10 % der Fehler der 2-Sigma-Ebene entsprechen, was sehr typisch für Organisationen ist, die keine formalen Fehler haben. Und das ist äußerst beunruhigend. Darin lässt sich aber auch ein gewisser Optimismus erkennen – das Erreichen des geforderten Qualitätsniveaus verspricht gigantische Vorteile, die sich in Kostensenkungen und der einen oder anderen Verkürzung der Bearbeitungszyklen äußern. Es sind erhebliche Verbesserungen des Qualitätssystems erforderlich.

- Ein ständiges, langfristiges Engagement für Verbesserungen, das an der Spitze der Organisation zum Ausdruck kommt.

- Schulung von Management und Mitarbeitern in einigen grundlegenden Aspekten von Six Sigma.

- Abbildung aller Prozesse von Anfang bis Ende und Erstellung einer Ist-Zuordnung. Analyse von Prozessen, um unnötige Maßnahmen sowie Maßnahmen zu identifizieren, die nicht zur Erzielung von Ergebnissen führen (z. B. Inspektionen und Audits führen nicht zur Erzielung von Ergebnissen).

- Erstellen einer Prozesslandkarte „wie sie sein sollte“. Arbeitsabläufe „aufräumen“.

- Zählen von Mängeln oder Fehlern für jeden Prozessschritt.

- Führen Sie eine Kategorisierung durch und erstellen Sie ein Pareto-Diagramm für schwerwiegende Fehler.

- Analysieren Sie die Grundursachen von Fehlern und implementieren Sie eine Lösung, die diese Ursachen beseitigt.

- Die Fähigkeit, Entscheidungen zu legitimieren, indem man sie als langfristig auswählt (dies gilt nicht für Schulungen oder das Hinzufügen von Inspektionen);

- Wiederholen Sie den beschriebenen Vorgang entsprechend der Anzahl der Mängel für die nächste Ebene.

Aus dem oben Gesagten wird deutlich, dass die Erzielung grundlegender Verbesserungen jahrelange Anstrengungen erfordert.

Die Hauptschwierigkeit bei der Implementierung von Six Sigma in Dienstleistungsunternehmen repräsentiert die Vielfalt der durchgeführten Prozesse. Die meisten Prozesse hängen von den Kunden ab und die Qualität des Endprodukts wird durch viele unvorhergesehene Umstände beeinflusst. Was sind die Hauptmerkmale bei der Entwicklung eines Qualitätsprogramms für die Dienstleistungsbranche?

Überall dort, wo Prozesse stattfinden, ist es möglich, Abweichungen von vorgegebenen Grenzwerten zu messen. Wenn genügend Informationen vorliegen, spielt es keine Rolle, ob es sich um die produzierende oder die Dienstleistungsbranche handelt. In dieser Situation sind die Mengen an indikativen Daten gering und die Notwendigkeit, Fehler zu beseitigen, groß. Mir ist bekannt, dass die Boeing Corporation hierfür die Dienste eines spezialisierten Unternehmens in Anspruch nimmt Wartung Flugzeugen würde ich vorschlagen, die Erfahrungen dieses Unternehmens zu studieren. Darüber hinaus wendet die US Air Force seit vielen Jahren Wartungseinsätze an, auch diese können als Vorbild dienen.

Haben Sie Six Sigma implementiert? Erzählen Sie uns von Ihren Erfahrungen.

Schlüsselidee und Geschichte

Grundlage des Six Sigma-Qualitätssystems ist die Bewertung von Abweichungen tatsächlicher Prozessindikatoren von der Normalverteilungskurve der Abweichungen. Liegen bestimmte Prozessindikatoren innerhalb bestimmter Abweichungsgrenzen, bleibt auch die Qualität der Prozessergebnisse hoch. Die Maßeinheit für Abweichungen in der Statistik wird üblicherweise „Sigma“ genannt. Ein spürbarer Effekt wird bei einer Abweichung von maximal 4,5 Sigma beobachtet; In diesem Fall beträgt die Fehlerrate pro Million Einheiten 3,4. Für stabile Prozesse ist diese Bedingung jedoch erfüllt. Produktionsprozesse sind nicht stabil. Die Erfinder der Methodik kamen zu dem Schluss, dass Prozessabweichungen, die durch natürliche Prozessinstabilität verursacht werden, zu Qualitätsabweichungen von 1,5 Sigma führen. Wenn also das Zielqualitätsniveau 4,5 Sigma beträgt, muss unter Berücksichtigung von 1,5 Sigma für Abweichungen ein Qualitätsniveau von 6 Sigma sichergestellt werden.

Die meisten Unternehmen bieten ein Qualitätsniveau von 3 oder 3,5 Sigma an. Level 3 Sigma entspricht einem Qualitätsniveau von 93 Prozent, also 66.800 Fehlern pro Million Produktionseinheiten.

Die Six Sigma-Methodik wurde 1986 von Motorola entwickelt. Das Konzept wurde vom leitenden Kommunikationsingenieur Bill Smith vorgeschlagen. Anlass hierfür waren Beschwerden lokaler Handelsvertreter, die von einem Anstieg der Gewährleistungsansprüche berichteten. Smith entwickelte einen neuen Ansatz zur Standardisierung von Fehlerabrechnungsmethoden. Im Idealfall würde eine nach der Six Sigma-Methodik organisierte Produktion Produkte hervorbringen, die praktisch keine Fehler aufweisen.

Smith entwickelte den notwendigen statistischen Apparat und stellte ihn der Unternehmensleitung vor. Die Idee wurde gut angenommen und Motorola begann damit, Kernprozesse zu dokumentieren, sie an kritischen Benutzeranforderungen auszurichten und Mess- und Analysesysteme zu installieren, um die Prozesse kontinuierlich zu verbessern.

Infolgedessen wurde das Unternehmen 1988 der erste Empfänger des Malcolm Baldridge National Quality Award. Das Unternehmen erzielte in vier Jahren Einsparungen von 2 Milliarden US-Dollar. Eine solche Summe konnte nicht umhin, die Aufmerksamkeit der Branche auf sich zu ziehen, und die Six-Sigma-Methodik begann Anhänger zu finden, beispielsweise General Electric und AlliedSignal (heute Honeywell International). Doch mit der Zeit begann das Interesse an Six Sigma zu schwinden. Die Ideen der Neugestaltung von Geschäftsprozessen sind in den Vordergrund gerückt und haben die Aufmerksamkeit vieler Unternehmensführer erregt. Doch auf dem Höhepunkt der Begeisterung für diese Theorien führte General Electric die Six-Sigma-Methodik ein, und die Ergebnisse waren beeindruckend. Es ist so passiert. Larry Bossidy, CEO von AlliedSignal, ein ehemaliger General Electric-Manager, implementierte Six Sigma und war mit den Ergebnissen zufrieden. Im Jahr 1995 Generaldirektor Jack Welch von der General Electric Corporation fand sich in einem Krankenhausbett wieder und lud Bossidy ein, bei der nächsten Vorstandssitzung des Unternehmens zu jedem seiner Themen zu sprechen eigene Wahl. Es ist nicht verwunderlich, dass Bossidys Wahl auf Six Sigma fiel. Seine Rede machte Eindruck, und einen Monat später war General Electric bereits aktiv dabei, einen Stab von Spezialisten für diese Methodik aufzubauen. An nächstes Jahr Das Unternehmen meldete erhebliche Einsparungen durch Six Sigma. In zwei Jahren beliefen sich die Einsparungen auf 330 Millionen US-Dollar. Welch wurde ein glühender Befürworter dieser Methode.

Six Sigma-Bereitstellung

Die Stärke von Six Sigma liegt in seinem empirischen, datengesteuerten Ansatz und der Verwendung quantitativer Metriken. Das Ziel von Six Sigma besteht darin, Variationen im Produktionsprozess zu reduzieren und ihn durch die Umsetzung des sogenannten „Six Sigma-Verbesserungsprojekts“ zu verbessern, das in eine Abfolge von DMAIC (Definieren, Messen, Analysieren, Verbessern, Kontrollieren) unterteilt ist. Schritte: definieren, messen, analysieren, verbessern und kontrollieren.

In der ersten Phase „Definieren“ werden die Ziele und der Umfang des Projekts festgelegt und Probleme identifiziert, die gelöst werden müssen, um ein bestimmtes Maß an Abweichung zu erreichen. Die Ziele können variieren verschiedene Level Organisation - so könnte es beispielsweise auf der Ebene des oberen Managements um eine höhere Kapitalrendite oder den Gewinn eines größeren Marktanteils gehen. Auf Betriebsebene kann das Ziel darin bestehen, die Leistung einer bestimmten Werkstatt zu steigern. Auf Projektebene – Reduzierung der Fehleranzahl oder Steigerung der Effizienz separater Prozess. Mithilfe von Data-Mining-Techniken werden potenzielle Verbesserungsmöglichkeiten identifiziert.

Die zweite Stufe, „Messen“, sammelt Informationen über den aktuellen Stand der Dinge, um Daten zu erhalten, die das grundlegende Leistungsniveau charakterisieren und Bereiche identifizieren, die die meiste Aufmerksamkeit erfordern. In dieser Phase werden auch Kennzahlen definiert, um den Fortschritt in Richtung der angestrebten Ziele zu bewerten.

In der dritten Stufe „Analysieren“ werden die Grundursachen von Qualitätsproblemen identifiziert und anschließend die Richtigkeit der Auswahl dieser Ursachen mithilfe spezieller Datenanalysetools überprüft.

In der vierten Phase „Verbessern“ werden Lösungen umgesetzt, die die in der Analysephase identifizierten Probleme (Grundursachen) angehen. Diese Lösungen können Projektmanagement-Tools und andere Management- und Planungstools umfassen.

Der Zweck der fünften Stufe „Kontrolle“ besteht darin, die Ergebnisse der vorherigen Stufen auszuwerten und zu überwachen. In dieser Phase werden Verbesserungen durch Änderungen des Anreiz- und Belohnungssystems, der Regelwerke, Verfahren usw. unterstützt. MRP-Systeme, Budgets, Anweisungen an das Personal und andere Managementhebel. Um die Korrektheit der Dokumentation sicherzustellen, kann beispielsweise sichergestellt werden, dass diese der ISO 9000-Spezifikation entspricht.

Six Sigma-Tools umfassen viele statistische Methoden. Allein ihre Liste sieht sehr beeindruckend aus: Kundenmeinung, Implementierung von Qualitätsfunktionen, Ausführungspläne, Pareto-Diagramme, Histogramme, Prozesszuordnung, Prozessdefinitionen, Teilfaktorien usw. Diese Methoden werden bei der Umsetzung der Six Sigma-Prozessverbesserungsstrategie verwendet.

Jede der oben genannten Phasen beinhaltet den Einsatz spezieller analytischer numerischer Methoden aus einer breiten Palette von Methoden, die für Six Sigma empfohlen werden. Die Wahl spezifischer Methoden wird durch die Art des Prozesses bestimmt.

Einer noch wichtiger Punkt Die Umsetzung eines Six Sigma-Projekts ist die Rollenverteilung unter Spezialisten. Für die folgenden Schlüsselrollen sollten „Ausführende“ ernannt werden. „Leader“ (Champion) ist ein Mitglied des Top-Managements des Unternehmens, das tatsächlich entscheiden muss, ein Six Sigma-Projekt zu starten und dann dessen Umsetzung sicherzustellen, alle möglichen Hindernisse zu beseitigen und die erforderlichen Ressourcen bereitzustellen. „Black Belt“ ist seinem Titel entsprechend ein hochqualifizierter Spezialist, ein Experte auf dem Gebiet Six Sigma. Er leitet das Projektteam an, leitet und schult den Umgang mit Six Sigma-Methoden und -Tools. Er ist für die Umsetzung des gesamten Weiterbildungsprogramms verantwortlich. Und endlich, spezifische Arbeit Die Umsetzung erfolgt durch das Six Sigma-Projektteam. Es umfasst Spezialisten in den Bereichen des Six Sigma-Projekts, die in den Grundlagen der Methodik geschult wurden. Sie leisten die notwendige Unterstützung bei der Umsetzung des Projekts und geben ihr Wissen weiter.

Seien Sie aufmerksam!

Six Sigma ist eine Initiative, die sich nicht an Technologen richtet, sondern an leitende Manager, die für die Umsetzung des Projekts verantwortlich sind. Darüber hinaus umfasst die Implementierung von Six Sigma ganze Zeile Verbote dieser Tricks sowie völlig legale Methoden, auf die Manager am häufigsten zurückgreifen, wenn es darum geht, neue Technologien zu beherrschen.

Der Kunde darf nicht außer Acht gelassen werden, auch wenn es schwierig ist, seine Anforderungen klar zu formulieren und in Six Sigma-Begriffe zu übersetzen. Sie können mit der Implementierung von Six Sigma nicht auf der unteren oder mittleren Ebene der Organisation beginnen. Six Sigma ist das Anliegen der höchsten Manager, egal wie beschäftigt sie sind, sonst gibt es keine Hoffnung auf Erfolg. Sie können nicht versuchen, Six Sigma „billig“ zu implementieren, egal wie sinnlos 160-240 Stunden Training unter der Anleitung eines sehr hochbezahlten „Black Belt“ auf den ersten Blick erscheinen mögen.

Six Sigma kann nicht mit anderen Initiativen kombiniert werden, „um noch bessere Ergebnisse zu erzielen“. Es ist unmöglich und sogar sinnlos, Six Sigma mit einem kleinen Pilotprojekt umzusetzen. Ein Pilotprojekt ist etwas zu Kleines für die Aufmerksamkeit der Geschäftsleitung. Aus diesem Grund werden die wichtigsten Produktionsprozesse nicht verändert, die unterstützende Infrastruktur wird nicht aufgebaut – das Ergebnis wird eine Enttäuschung über die Idee sein und dem Unternehmen wird für immer – oder bis zu einem Wechsel in der Geschäftsführung – die Möglichkeit zur Steigerung genommen seine eigene Effizienz.

Schließlich können Sie keine Six Sigma-Projekte implementieren, um die Leistung einer Abteilung zu verbessern, wenn der Rest der Organisation nicht für Veränderungen bereit ist. Das Six Sigma-System erfordert eine qualitativ hochwertige Führung – dann kann das Unternehmen mit erheblichen Vorteilen rechnen.

Stärken und Grenzen von Six Sigma

Der erste und offensichtlichste Vorteil der Six Sigma-Methodik ist die höhere Rentabilität durch Reduzierung der direkten Kosten. Durch die Einbeziehung qualifizierter und gut ausgebildeter Mitarbeiter in Six Sigma-Projekte kann diese Reduzierung erheblich sein.

Die Liste der Vorteile ist jedoch nicht darauf beschränkt. Kurz nach der Implementierung von Six Sigma verzeichneten viele Unternehmen höhere Gewinne und andere finanzielle Leistungsverbesserungen. Darüber hinaus stieg die Kundenzufriedenheit. Die Anzahl der Mängel ging zurück, der Produktionszyklus wurde verkürzt, die Arbeitsproduktivität und die Produktion von Fertigprodukten stiegen.

Aber die Definition von Qualität durch Widerspruch, also als das Fehlen minderwertiger Qualität, leidet unter Einschränkungen. Das ursprüngliche Ziel der Six Sigma-Methodik war genau die Reduzierung fehlerhafter Produkte. Die Methodik entwickelt sich jedoch weiter und Six Sigma zielt nun darauf ab, die sogenannten „kritischen Qualitätsmerkmale“ (critical to quality, CTQ) zu identifizieren und zu verbessern. Diese Merkmale definieren alle Erwartungen des Benutzers an ein bestimmtes Produkt oder eine bestimmte Dienstleistung. Durch die korrekte Definition all dieser Merkmale und deren Umsetzung durch Six Sigma kann eine vollständige Kundenzufriedenheit erreicht werden. Und doch reicht das nicht aus. Langfristigen Erfolg können Unternehmen nur dann erwarten, wenn sie ihre Kunden mit innovativen Angeboten überraschen können. Darüber hinaus müssen Unternehmen ihre Abläufe kontinuierlich verbessern. Die stärkere Betonung der Starrheit des Prozesses und seiner Einhaltung etablierter Standards steht in der Six Sigma-Methodik im Widerspruch zur Innovation, die im Wesentlichen eine Abweichung von der Norm darstellt. Innovativer Ansatz bedeutet Abweichungen im Produktionsprozess, Redundanz, ungewöhnliche Lösungen, unzureichende Entwicklung – all das, womit Six Sigma zu kämpfen hat. Manager, die sich für die Implementierung dieser Methodik entscheiden, müssen dies im Hinterkopf behalten.

Es gibt noch einen weiteren Umstand, der für Manager von großer Bedeutung ist und der beachtet werden muss. Six Sigma ist nicht nur eine Modifikation des Alten technologische Methoden Qualitätskontrolle; Dies ist ein grundlegend neuer Ansatz für die Unternehmensführung. Führungskräfte von Motorola weiteten die Idee der Qualitätssicherung weit über die eigentliche Fertigung hinaus aus. Six Sigma hat sich zu einer Methode zur Organisation der Arbeit im gesamten Unternehmen entwickelt.

Blick aus Russland

Nach der kollektiven Meinung russischer Experten auf dem Gebiet der Qualitätssysteme ist Six Sigma interessant, effektive Methode, aber recht teuer, sowohl aus Sicht der Umsetzung (sein Einsatz geht oft mit Änderungen in der Organisationsstruktur des Unternehmens, Umstrukturierungen, Umstrukturierungen einher). technologische Prozesse usw.) und Mitarbeiterschulung. Die meisten unserer Gesprächspartner argumentierten, dass der Einsatz vor allem im Großen und Ganzen ratsam sei produzierende Unternehmen. Anscheinend wird Six Sigma, wenn es in Russland eingesetzt wird, sehr wenig genutzt: Diese starre Methodik passt nicht wirklich zur russischen Mentalität.

Die Experten, mit denen wir gesprochen haben, neigen nicht dazu, Six Sigma und ISO 9001 gegenüberzustellen. Einige Experten betrachten die Six Sigma-Methode lediglich als eine der statistischen Methoden zur Analyse und Qualitätsmessung, die als eine der möglichen Methoden bei der Implementierung von ISO eingesetzt werden können 9001. Diese Qualitätsstandards schreiben den obligatorischen Einsatz statistischer Methoden in produzierenden Unternehmen vor, enthalten jedoch keine strengen Empfehlungen zur Einhaltung einer bestimmten Methode und erlauben den Einsatz jeder notwendigen und ausreichenden Methode.

Six Sigma-Methodik

Das Problem, mit dem Motorola Mitte der 1980er Jahre konfrontiert war, war die hohe Rate fehlerhafter Transistoren, die auf den Herstellungsprozess zurückzuführen war. Um Abhilfe zu schaffen, entwickelte das Unternehmen eine Methode zur statistischen Analyse des Prozesses, die den Prozentsatz fehlerhafter Produkte im Zeitverlauf berücksichtigte.

Die ständige Erhebung von Daten zur Fehlerstatistik ermöglichte es, den durchschnittlichen Fehleranteil zu ermitteln und zu bestimmen quantitative Ziele um die Qualität des Prozesses zu verbessern. Mit anderen Worten: Der Prozess wurde nach der Anzahl fehlerhafter Produkte rationiert und es wurden Aufgaben zur Reduzierung dieser Norm festgelegt.

Die Analyse der Dynamik der Veränderungen der Fehleranzahl ermöglichte es, Prozesse mit einer großen Anzahl von Fehlern zu identifizieren und gezielte Anstrengungen zur Korrektur dieser Prozesse zu unternehmen. Darüber hinaus war es möglich, die Dynamik der Verbesserung der Qualität des Produktionsprozesses vorherzusagen und zu planen und so eine Kostensenkung sicherzustellen.

Heute wird Six Sigma weltweit in verschiedenen Bereichen erfolgreich eingesetzt: Fertigung, Gesundheitswesen, Softwareentwicklung usw. Eine Anzahl von Softwareprodukte, mit dem Sie durchführen können statistische Analyse Prozesse.

Selbst die effektivsten und bewährtesten Tools müssen sich im Laufe der Zeit ändern, besser werden und sich an die Realitäten des Marktes und der darauf vertretenen Unternehmen anpassen.

Ein markantes Beispiel dafür— Lean Six Sigma. Das - eine etwas innovative Kombination von Prozessmanagementmethoden basierend auf Six Sigma-Prinzipien, wobei der Schwerpunkt auf der Tatsache liegt, dass sie nicht nur in der Produktion, sondern in jedem Geschäftsbereich erfolgreich eingesetzt werden können.

Lean Six Sigma: Was ist das?

Lean Six Sigma (LSS, Lean 6 Sigma, Lean Six Sigma) ist eine integrierte Methodik, die auf amerikanischen und japanischen Methoden basiert:

(mit anderen Worten: Lean Manufacturing) – Maßnahmen zur Reduzierung von Produktionsverlusten (Verschwendung) und zur Beschleunigung der Prozesse zur Freigabe von Fertigprodukten; Standardisierte Lösungen werden dringend empfohlen;

(Six Sigma) – Maßnahmen, deren Zweck darin besteht, die Qualität der Produkte zu verbessern und dadurch die Kundenbindung zu erhöhen; Die Grundlage für Entscheidungen, die oft völlig vom Standard abweichen, ist die Informationsanalyse.

Ein wenig Geschichte: Was ist „Lean Manufacturing“?

Diese Philosophie wird auch Lean Manufacturing Methodology, Lean Methodology, Lean Production genannt. Gründer diese Methode Arbeit wurde Taiichi Ono, Ideologe Produktionssystem Toyota-Unternehmen (obwohl Ono den Begriff selbst, den Namen, nicht verwendete). schlanke Produktion eingeführt vom Amerikaner John Krafcik (heute CEO von Waymo, einem Unternehmen, das selbstfahrende Autos herstellt).

Wir haben auch am Lean-Production-Algorithmus gearbeitet James Womack und Michael Weider, Shigeo Shinga, Jeffrey Liker, Dennis Hobbs, was viel zu dem Konzept beigetragen hat, das die weltweit führenden Unternehmen heute verwenden. Gleichzeitig hat sich das Konzept selbst verändert und erweitert. Wenn es anfangs darum ging Lean Manufacturing, dann ist es heute richtiger, von einem schlanken Unternehmen zu sprechen.

Einer der wichtigsten Punkte, der oft vergessen wird, ist ein perfekt optimierter Produktionsprozess— nichts, wenn der Rest des Unternehmens im Chaos ist. Die vorrangige Aufgabe des Leiters— Verstehen Sie, was passiert, und identifizieren Sie versteckte Verluste.

Um sie durch die Schaffung des richtigen Klimas im Unternehmen weiter auf ein Minimum zu reduzieren:

Als Führungskraft in Ihrer Organisation, ob groß oder klein, können Sie den größten Beitrag für das Unternehmen leisten, indem Sie diejenigen motivieren und unterstützen, die die Lean-Transformation durchführen. Wie ein Orchesterdirigent müssen Sie nicht alle Instrumente spielen, aber Sie müssen die Noten genau kennen und das Orchester leiten ... Michael Vader

Obwohl die Lean-Methodik in Japan seit mehr als 60 Jahren angewendet wird und diese Philosophie in den 1990er Jahren in den Vereinigten Staaten übernommen wurde, sind ihre Grundprinzipien auch heute noch relevant:

- Arbeitnehmer sind nicht nur austauschbare Rädchen im System, sie müssen wirklich in alle Produktionsprozesse eingebunden werden, von den einfachsten bis zu den komplexesten; Dies ist nur mit aufrichtigem Respekt des Managements gegenüber den Mitarbeitern und einem Verständnis für die Notwendigkeit einer ständigen beruflichen Weiterentwicklung jedes Mitarbeiters des Unternehmens möglich.

- Management- und Kontrollsysteme müssen zunächst Folgendes kombinieren: Technologien, Vorschriften, Humanressourcen;

- Der entscheidende Erfolgsfaktor ist die Veränderung der Unternehmenskultur.

Unter Lean versteht man die Unternehmenskultur der kontinuierlichen betrieblichen Verbesserung. Das Dauerbetrieb auf die Vermeidung von Verschwendung und die Steigerung der Effizienz. Dabei handelt es sich um die persönliche Einstellung jedes Mitarbeiters dazu, wie effektiv er seine Aufgaben wahrnimmt und wie die Prozesse an seinem Arbeitsplatz den Kunden einen Mehrwert bieten. Um eine maximale betriebliche Effizienz zu erreichen, ist es notwendig, alle Prozesse nicht nur aus Sicht des Unternehmens, sondern auch aus Sicht des Kunden zu verbessern... Ilya Polshakov, Direktor für Transformation bei Kyivstar

Welche Unternehmen nutzen die Lean-Methodik:

- General Motors

- VALEO

- Ford Motor Company

- Neues Gleichgewicht

- Caltex

- Tikkurila

- „EVRAZ UKRAINE“ und andere.

Ich freue mich, dass sich die Prozesse zur flächendeckenden Einführung dieser Praxis auch in der Ukraine intensiviert haben:

Heutzutage ist Lean eine der weltweit besten Methoden zur Steigerung der Effizienz eines Unternehmens, unabhängig von seiner Größe oder seinem Tätigkeitsbereich. Wir glauben, dass ein tieferes Verständnis und die Anwendung der Lean-Manufacturing-Kultur zu einer umfassenden Transformation der ukrainischen Wirtschaft beitragen, ihre Wettbewerbsfähigkeit auf europäischen und globalen Märkten stärken und dadurch einen wesentlichen Beitrag zur sozialen und sozialen Entwicklung leisten werden wirtschaftliche Entwicklung Länder...Sergey Komberyanov, Präsident des Lean Institute Ukraine

Eine kleine Geschichte: Was ist Six Sigma?

Wir können sagen, dass die Geschichte der Entwicklung des Konzepts mit diesem Satz begann, der 1979 auf einer Vorstandssitzung von Motorola gesagt wurde:

Das eigentliche Problem des Unternehmens ist, dass die Qualität unserer Produkte ekelhaft ist!Art Sandri

Es war diese Aussage, die Manager dazu zwang, ihre Arbeitsmethoden und -prinzipien zu überdenken, da 5–20 % des Unternehmenseinkommens (bis zu 900 Millionen US-Dollar) für die Beseitigung von Produktfehlern ausgegeben wurden.

Es war schwierig, die Situation zu ändern, da der Weg von der Produktionslinie bis zum Endverbraucher lang und kurvenreich ist. Als Ergebnis wurden Statistiken angewendet, die es uns ermöglichten, das gewünschte Ergebnis zu erzielen.

Die Basis des Six Sigma-Konzepts:

- Sigma (griechischer Buchstabe σ) ist eine Standardabweichung, die das Ausmaß der Abweichungen für eine bestimmte Stichprobe angibt (Messung der Ergebnisse eines Prozesses mit unterschiedlichen Ausgangsdaten).

- Je mehr Möglichkeiten zur Variation interner und externe Faktoren Produktion, desto höher sind die Qualitätsabweichungen.

- Je geringer die Streuung der Werte für ein bestimmtes Merkmal ist, desto höher ist die Qualität des hergestellten Produkts.

Je größer die Zahl, desto Der Vorteil ist offensichtlicher unter Verwendung der Six Sigma-Methode. So wurde die 6-Sigma-Regel für das Unternehmen Motorola zu einer Möglichkeit, rund 14 Milliarden Dollar einzusparen und den Umsatz um das Fünffache zu steigern (in 10 Jahren seit Einführung der 6-Sigma-Methode).

Arbeitet ein Prozess auf der Ein-Sigma-Ebene, bedeutet das, dass er aus Sicht des externen Kunden mehr fehlerhafte als gute Produkte produziert.Gregory Watson,

Präsident und geschäftsführender Gesellschafter von Business Systems Solutions, Inc.

Um die Arbeit mit dem 6 Sigma-System zu standardisieren, wurde ein spezieller Schritt-für-Schritt-Algorithmus namens DMAIC entwickelt:

- definieren

- messen

- analysieren

- verbessern (Verbesserung)

- Kontrolle (Kontrolle).

Visuell lässt sich der Prozess der Arbeit mit dem 6 Sigma-Konzept wie folgt darstellen:

Die Methodik funktioniert wirklich für verschiedene Bereiche und Länder, weil:

- Das durchschnittliche Gehalt für Six Sigma Yellow Belt-zertifizierte Fachkräfte beträgt 68.294 US-Dollar (laut Burning Glass).

- Diejenigen, die die Six-Sigma-Prinzipien beherrschten, verdienten mehr als diejenigen, die es nicht beherrschten: +12.475 US-Dollar in Kanada (laut ASQ.org).

Darüber hinaus wird die Technik von folgenden Unternehmen eingesetzt:

- General Electric

- Ford Motor Company

- FedEx

- Caterpillar Inc

- Honeywell.

Vorteile der Verwendung von Lean Six Sigma (Lean 6 Sigma)

Wenn wir über die globalen Vorteile der Nutzung der Symbiose von Lean Manufacturing und Six Sigma sprechen, dann wird ihre Liste wie ein Puzzle aussehen, bei dem die der Lean-Methodik innewohnenden Mängel durch die 6 Sigma-Methodik erfolgreich ausgeglichen werden (und umgekehrt):

- Die Grundlage der Lean Manufacturing ist Beseitigung von Verlusten wie fehlerhaften Produkten (fehlerhaften Produkten). Gleichzeitig kommt es nicht in Frage, Möglichkeiten zu suchen und zu berechnen, woher diese Ehe kommen könnte. Und natürlich wird nicht daran gearbeitet, Möglichkeiten zu finden, die Variationsmöglichkeiten bei internen und externen Produktionsfaktoren zu verringern. Aber im 6 Sigma-Konzept steht genau das im Vordergrund.

- Basierend auf der Tatsache, dass die 6-Sigma-Methodik ursprünglich in Richtung einer Steigerung der Kundenzufriedenheit entwickelt wurde, hängen alle wesentlichen Punkte mit der Verfolgung der Beziehung „Merkmale des Produktionsprozesses –“ zusammen. Zufriedenheitsgrad der Endbenutzer.“ Im Lean Manufacturing werden solche Beziehungen zwischen Kennzahlen nicht überwacht.

- Die 6-Sigma-Methodik erfordert die anfängliche Erstellung formalisierter Verfahren zur Umsetzung des Konzepts. Der erste Schritt besteht darin, die Verantwortlichkeiten des Managements, die Einzelheiten und den Zeitpunkt der Schulung, die Metriken, anhand derer Fortschritt oder Rückschritt verfolgt werden, usw. zu beschreiben.

- Lean Manufacturing bekämpft verschiedene Arten von Verschwendung, die mit der Fertigung einhergehen, während sich Six Sigma auf den Kampf gegen Fehler konzentriert.

- Zeit und „eingefrorene“ Vermögenswerte – sehr wichtige Faktoren, die im Lean Manufacturing optimiert werden, aber in der Six Sigma-Methodik werden diese Kriterien nicht berücksichtigt.

Prinzipien, die einem auf Lean Six Sigma (LSS) basierenden Projekt zum Erfolg verhelfen

- Haupt Augenmerk— Erfüllung der Kundenbedürfnisse. Zunächst gilt es, eine Messlatte zu setzen, unter die die Anforderungen des Kunden und des Marktes insgesamt nicht fallen dürfen. Sie müssen auch verstehen, was an Ihrem Produkt für den Kunden wertvoll ist, und es entwickeln. Etwas, das keinen Wert hat- verwerfen.

- Der Schlüssel zum Erfolg -Sammeln von Daten, um ein bestimmtes Problem zu identifizieren und zu bekämpfen. Statistiken— wichtig! Die Ursachen für Mängel und Unzufriedenheit der Kunden sind oft nicht offensichtlich. Ergreifen Sie nicht alles auf einmal. Das wird nur Chaos schaffen.

- Verbessern Sie die Kommunikation. Alle am Arbeitsprozess Beteiligten müssen die Prinzipien von LSS kennen, sonst kommt es zur Katastrophe und nicht zum Fortschritt. Bildung ist alles!

- Verfolgen Sie die Ergebnisse und passen Sie sie an. Motivieren Sie die persönliche und berufliche Weiterentwicklung Ihrer Mitarbeiter, ohne sie zu wortlosen Vollstreckern von Initiativen von oben zu machen.

Lean Six Sigma-Fähigkeitsstufen

- "Schwarzer Gürtel": eine Person, die zum Strategen des Unternehmens wird und den LSS-Implementierungsprozess weltweit leitet;

- „Grünes Band“: diejenigen, die die wichtigsten werden treibende Kraft Zur Umsetzung des 6-Sigma-Konzepts ist es optimal, wenn sich ein Mitarbeiter, der sich für den Titel bewirbt, vor Beginn der Ausbildung eine Miniaufgabe im Unternehmen ausgesucht hat, die eine praktische Arbeit im Rahmen der Ausbildung erfordert;

- "Gelber Gürtel": unter der Aufsicht des „Grünen Gürtels“ arbeiten und enge, spezifische Aufgaben ausführen, in denen sie echte Experten sein können und sollten;

- "Weißer Gürtel": ein Zeichen dafür, dass eine Person über grundlegende Kenntnisse verfügt und versteht, was die 6-Sigma-Methodik ist.

Das Ergebnis der Anwendung von Lean Six Sigma sieht beeindruckend aus:

Wer profitiert von Lean Six Sigma?

Tatsächlich – alle. Obwohl es natürlich oft Gespräche gibt, bei denen es nicht darum geht, wie Sie diese Technik für Ihr Unternehmen nutzen können, sondern darum, warum Sie es gar nicht erst versuchen sollten.

Es gibt zwei Hauptgründe, warum Menschen mit der Implementierung von 6 Sigma beginnen. Das erste ist, dass sich das Unternehmen in einer Krise befindet und Sie etwas tun müssen, um aus dem „Loch“ herauszukommen oder wenn Ihre Konkurrenten Sie bei lebendigem Leib auffressen. Das zweite ist, wenn ein Unternehmen die Qualität seiner Produkte verbessern und immer an der Spitze stehen möchte ...Rino Domenico, Präsident und CEO der Sterling Business School

Wer kann also diese Methodik verwenden:

Welche Unternehmen nutzen die Technik bereits:

- JSC „Neuer Stil“

- Wal-Mart

- Agrargeneration

- Starbucks

- DTEK Energie

- Merck

- Kiewstar

- PJSC „Mariupol Metallurgical Plant benannt nach Illich“

- Coca Cola.

Tools, die für die Entwicklung von Lean Six Sigma in einem Unternehmen nützlich sein werden:

Die Lean Six Sigma-Methodik ist eine Lösung für diejenigen, die es gewohnt sind, fortschrittliche Praktiken anzuwenden und Ergebnisse zu erzielen, selbst wenn andere Marktteilnehmer noch über die Zweckmäßigkeit der Implementierung einer bestimmten Methodik nachdenken.

Wie die Praxis zeigt, wird dieses Konzept von hochrangigen Spezialisten übernommen, die unabhängig von den Ausgangsbedingungen beeindruckende Wachstumsraten erzielen.

6 Sigma ist ein komplexer Teil der kombinierten Lean 6 Sigma-Technologie. Lange Zeit haben wir bei der Erklärung in Einführungsschulungen zu Lean Six Sigma die Datenverteilungskurve gezeigt und versucht, sie mit mathematischen und statistischen Materialien zu erklären.

Unser Kollege Javier Guien Madrid (im Bild) hat einen Weg gefunden, 6 Sigma einfach zu erklären, den wir heute mit Ihnen teilen!

Beginnen wir mit den Grundlagen

Six Sigma ist ein Fertigungsmanagementkonzept, das 1986 bei Motorola entwickelt und Mitte der 1990er Jahre populär gemacht wurde, nachdem Jack Welch es als Schlüsselstrategie bei General Electric eingesetzt hatte. Der Kern des Konzepts beruht auf der Notwendigkeit, die Qualität der Ergebnisse jedes Prozesses zu verbessern und Fehler und statistische Abweichungen in den betrieblichen Aktivitäten zu minimieren. Das Konzept nutzt Methoden des Qualitätsmanagements, einschließlich statistischer Methoden, erfordert die Verwendung messbarer Ziele und Ergebnisse und beinhaltet außerdem die Einrichtung spezieller Arbeitsgruppen im Unternehmen, die Projekte zur Problembeseitigung und Verbesserung von Prozessen durchführen („Schwarzgurte“, „Grün“) Gürtel“).

Warum eigentlich „6 Sigma“ und nicht etwa 3 oder 5?

Der Name leitet sich vom statistischen Konzept der Standardabweichung ab, die mit dem griechischen Buchstaben σ bezeichnet wird. Die Reife eines Produktionsprozesses wird in diesem Konzept als σ-Abweichungsbewertung oder als Prozentsatz der fehlerfreien Ausgabe beschrieben. Ein 6σ-Ausgabequalitätsmanagementprozess erzeugt also 99,99966 % fehlerfreie Ausgaben oder nicht mehr als 3,4 fehlerhafte Ausgaben pro Ausgabe 1 Million Operationen. Motorola hat sich für alle ein Qualitätsziel von 6σ gesetzt Herstellungsprozesse, und es war diese Ebene, die dem Konzept seinen Namen gab.

Damit könnte unser Artikel abgeschlossen sein. Aber nein, meiner Meinung nach ist es immer noch nicht ganz klar, oder?

Kommen wir zu einem Beispiel.

Hat jeder schon einmal in seinem Leben Dart gespielt? Wenn Sie noch nicht gespielt haben, erkläre ich es Ihnen: Das Ziel des Spielers ist es, in die Mitte zu gelangen. Je weiter sich ein Spieler von der Mitte entfernt, desto niedriger ist seine Punktzahl. Das Bild unten zeigt die Ergebnisse von 4 verschiedenen Spielern.

Welcher Spieler ist besser?

Welcher Spieler ist besser?

Viertens ist das offensichtlich. Er trifft immer das Ziel und erzielt die höchste Punktzahl. Dieses Ergebnis ist stets das Ziel unserer Prozesse.

Was können wir über 1 Spieler sagen? Er ist wirklich schlecht, nicht wahr? Er trifft nie das Ziel, sein Ergebnis ist verstreut. Solche Ergebnisse wollen Sie für Ihre Prozesse nicht.

Großartig, wir haben uns mit dem schlechtesten und besten Ergebnis auseinandergesetzt. Was können Sie über den 2. und 3. Spieler sagen? Welches dieser beiden ist für unsere Prozesse vorzuziehen?

3. August 2017Mit Six Sigma können Sie Geschäftsprozesse neu aufbauen und wiederherstellen. Mithilfe spezifischer Werkzeuge und Techniken tragen Six Sigma-Bänder dazu bei, Verschwendung und Variabilität zu vermeiden, indem sie Prozesse optimieren, um bessere Ergebnisse zu erzielen. Six Sigma ist der Grund für den Erfolg vieler größten Konzerne Frieden. Wie Microsoft.

Aber haben Sie sich jemals gefragt, wie solche Unternehmen solchen Erfolg erzielen? Im heutigen Artikel analysieren wir den Weg der Microsoft Corporation und sehen, wie dort Six Sigma-Methoden eingesetzt werden. Möchten Sie verstehen, wie sie es schaffen, die Besten ihrer Branche zu bleiben? Wie wurden sie zu einem der führenden Unternehmen für digitale Technologie? In diesem Artikel finden Sie Antworten auf diese Fragen.

Die Geschichte von Six Sigma bei Microsoft

Als führendes Unternehmen im Bereich der digitalen Technologie arbeitet Microsoft ständig daran, immer neue Höhen zu erreichen. Auch wenn Microsoft auf der ganzen Welt ein bekannter Name geworden ist, ruht es sich nie auf seinen Lorbeeren aus. Sie arbeiten auch an Technologieinnovationen für „ intelligentes Zuhause” und Cloud-Lösungen. In allen Richtungen erzielen sie weltweit Erfolge.

Aber wussten Sie, dass Microsoft in seinem Betrieb Lean-Six-Sigma-Tools einsetzt? Obwohl ihr Erfolg aufgrund des Aufkommens von Konkurrenten wie Apple nicht mehr auf dem gleichen Niveau wie Mitte der 90er Jahre liegt, hat Microsoft erhebliche Veränderungen vorgenommen, um seine Position zu behaupten und an der Spitze zu bleiben. Zunächst verlagerten sie ihren Schwerpunkt auf die Entwicklung von Webanwendungssoftwarelösungen für Unternehmen. Wir können auch nicht umhin, die zunehmende Rolle des Internets in der Technologiewelt zu erwähnen, die Microsoft gezwungen hat, seine Abläufe neu zu organisieren, um neue Produkte aufzunehmen und bestehende Prozesse umzurüsten.

Ein solches Lean Six Sigma-Tool als Wertstromkarte ermöglicht es Ihnen, die Verbrauchernachfrage zu analysieren und Ihre Arbeit so zu strukturieren, dass sie den Verbraucheranforderungen entspricht. Auf diese Weise hat Microsoft seine Windows CE-Betriebssystemplattform entwickelt. Es war eines der erfolgreichsten Produkte, das mit Netzwerkgeräten kompatibel war und nicht nur auf dem Computer, sondern auch auf Fernsehgeräten und persönlichen digitalen Assistenten funktionierte. Plattform CE OS diente auch als erster Schritt in Richtung einer Kette anderer erfolgreiche Projekte. Hinter den erfolgreichsten Projekten steht das Unternehmen erfolgreiche Bewerbung Six Sigma-Methoden und -Techniken.

Microsoft / Six Sigma heute

In der näheren Vergangenheit hat Microsoft den Six-Sigma-Ansatz genutzt, um einen weiteren großen Sprung in der betrieblichen Effizienz zu machen. Ende der 2010er Jahre begannen sie, die Führungsstruktur neu zu organisieren. Dies hat es ihnen ermöglicht, die sich ständig weiterentwickelnden Möglichkeiten in der Welt der Technologie optimal zu nutzen. Ihr Ziel war es außerdem, in der gesamten Organisation eine Kultur der kontinuierlichen Verbesserung zu verankern.

Unter der Führung eines neuen Managements (Six Sigma setzt auf die Besten der Besten) hat Microsoft sein Unternehmen umgestaltet Unternehmenskultur. Microsoft war schon immer ein reflektierendes und auf Veränderungen der Marktbedingungen reagierendes Unternehmen, das sich an aufkommende Trends und neue Marktchancen anpasste. Darüber hinaus ist es kein Zufall, dass die Neuorganisation der Führungsstruktur mit einem Anstieg der Verkäufe tragbarer Geräte wie Smartphones und Tablets einherging. (Darüber hinaus geschah dies auch dank Amazon und Apple.) Durch die Umstrukturierung der Führung erlangte das Unternehmen ein besseres Verständnis des Marktes und seiner Trends, was zu höheren Gewinnen und Kundenzufriedenheit führte.

Es gibt viele Six Sigma-Techniken. Der Einsatz von Six Sigma-Techniken zur Beseitigung von Prozessineffizienzen sowie die Umstrukturierung der Führung und die Beseitigung unnötiger Hierarchieebenen ermöglichten es Microsoft, Verbrauchertrends zu verstehen und schneller darauf zu reagieren. Eines der Grundprinzipien von Six Sigma ist die Erfüllung der Kundennachfrage. Und genau darauf setzte Microsoft, um das Ergebnis zu erreichen, sowie auf weitere Faktoren zur Erzielung interner Effizienz – zum Beispiel die Vermeidung von Verschwendung. Microsoft ist nur eines von vielen Unternehmen, die die Wirksamkeit von Six Sigma-Methoden unter Beweis stellen.