Die Hauptziele von MRP-Systemen sind. Allgemeines Konzept des MRP I-Systems

Lesen Sie auch

Seite 1 von 3

Eines der beliebtesten Logistikkonzepte der Welt, auf dessen Grundlage es entwickelt wurde und betrieben wird große Menge Mikrologistiksystemen ist das Konzept der „Anforderungs-/Ressourcenplanung“ (RP). Dem RP-Konzept wird häufig das Just-in-Time-Logistikkonzept gegenübergestellt, d. h. darauf aufbauend Push-Logistikkonzepte (im Gegensatz zum JIT-Ansatz).

Die grundlegenden Mikrologistiksysteme, die auf dem Konzept der „Bedarfs-/Ressourcenplanung“ in Produktion und Versorgung basieren, sind die Systeme „Materialien/Fertigungsbedarf/Ressourcenplanung“ (MRP I/MRP II) und in der Distribution (Distribution) – Systeme zur „Produkt-/Ressourcenverteilungsplanung“ (Verteilungsbedarf/Ressourcenplanung, DRP I, DRP II).

MRP-Systeme werden praktisch bei der Organisation von Produktions- und Technologieprozessen sowie beim Einkauf von Materialressourcen eingesetzt. Gemäß der Definition des amerikanischen Forschers J. Orlisky, einem der Hauptentwickler des MRP-I-Systems, besteht das „Materialbedarfsplanungssystem (MRP-System) im engeren Sinne aus einer Reihe logisch zusammenhängender Verfahren, Schlüsselregeln und.“ Anforderungen, die den Produktionsplan in eine zeitlich synchronisierte „Anforderungskette“ umwandeln, sowie die geplante Abdeckung dieser Anforderungen für jede Bestandseinheit an Komponenten, die zur Einhaltung des Zeitplans erforderlich sind... Das MRP-System plant die Reihenfolge der Anforderungen neu und Abdeckung aufgrund von Änderungen im Produktionsplan, in der Lagerstruktur oder in den Produkteigenschaften.“

MRP-Systeme befassen sich mit Materialien, Komponenten, Halbzeugen und deren Teilen, deren Nachfrage von der Nachfrage nach bestimmten Fertigprodukten abhängt. Obwohl das Logistikkonzept selbst, das die Grundlage des MRP-I-Systems bildet, schon vor längerer Zeit (seit Mitte der 1950er Jahre) entwickelt wurde, konnte es erst mit dem Aufkommen von Hochgeschwindigkeitscomputern umgesetzt werden üben. Gleichzeitig stimulierte die Revolution in der Mikroprozessor- und Informationstechnologie ein schnelles Wachstum verschiedene Anwendungen MRP-Systeme in der Wirtschaft.

Die Hauptziele von MRP-Systemen:

– Deckung des Bedarfs an Materialien, Komponenten und Produkten für die Produktionsplanung und Lieferung an Verbraucher;

– Aufrechterhaltung eines niedrigen Bestands an Materialressourcen, unfertigen Produkten und Fertigprodukten;

– Planung von Produktionsabläufen, Lieferplänen, Einkaufsvorgängen.

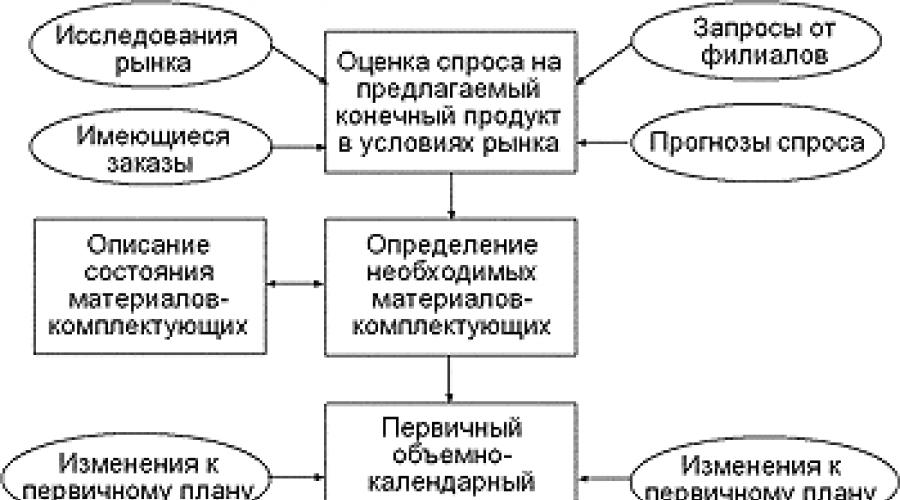

Bei der Erreichung dieser Ziele stellt das MRP-System den Fluss der geplanten Menge an Materialressourcen und Produktbeständen über den Planungshorizont sicher. Das MRP-System ermittelt zunächst, wie viele Endprodukte in welchem Zeitraum produziert werden müssen. Das System ermittelt dann die Zeit und die erforderliche Menge an Materialressourcen, um den Produktionsplan abzuschließen. In Abb. Abbildung 1 zeigt ein Blockdiagramm des MRP I-Systems.

Der Input des MRP-I-Systems sind Verbraucherbestellungen, unterstützt durch Nachfrageprognosen für die Fertigprodukte des Unternehmens, die im Produktionsplan enthalten sind (Freigabepläne für Fertigprodukte). Wie bei Mikrologistiksystemen, die auf den Prinzipien des Just-in-Time-Konzepts basieren, ist auch bei MRP I die Kundennachfrage der entscheidende Faktor.

Die Datenbank der Materialressourcen enthält alle notwendigen Informationen über die Nomenklatur und die wichtigsten Parameter (Eigenschaften) von Rohstoffen, Materialien, Komponenten, Halbzeugen usw., die für die Herstellung (Montage) von Fertigprodukten oder deren Teilen erforderlich sind. Darüber hinaus enthält es die Normen für den Verbrauch materieller Ressourcen pro Produktionseinheit sowie Aufzeichnungen über die Zeitpunkte der Lieferung der entsprechenden materiellen Ressourcen an die Produktionsabteilungen des Unternehmens.

Die Datenbank identifiziert auch Zusammenhänge zwischen einzelnen Eingaben Produktionseinheiten auf die verwendeten Materialressourcen und auf das Endprodukt. Die Bestandsdatenbank informiert das System und das Managementpersonal über das Vorhandensein und die Größe von Produktions-, Versicherungs- und anderen notwendigen Beständen an Materialressourcen in den Lagereinrichtungen des Unternehmens sowie über deren Nähe zu einem kritischen Niveau und die Notwendigkeit ihrer Auffüllung. Darüber hinaus enthält diese Datenbank Informationen über Lieferanten und Parameter für die Bereitstellung materieller Ressourcen.

MRP(Englisch) Materialbedarfsplanung- Materialbedarfsplanung) - ein Materialbedarfsplanungssystem, eines der beliebtesten Logistikkonzepte weltweit, auf dessen Grundlage es entwickelt wurde und betrieben wird große Nummer Mikrologistiksysteme. Das MRP-Konzept ist die Grundlage für den Aufbau von Push-Logistiksystemen. In Russland wird es in der Regel durch verschiedene im Ausland hergestellte Softwareprodukte repräsentiert. Das Aufkommen eines weiterentwickelten Konzepts von MRP II und die Entwicklung von Programmen der ERP-Klasse, die deren Kosten senken, haben dazu geführt, dass Softwareprodukte der MRP-Klasse in der Regel sehr selten als Teil veralteter Unternehmensinformationssysteme zu finden sind.

Einer der Hauptentwickler von MRP, J. Orlisky, schrieb: „Die Materialbedarfsplanung im engeren Sinne besteht aus einer Reihe logisch zusammenhängender Verfahren, entscheidender Regeln und Anforderungen, die den Produktionsplan in eine synchronisierte „Kette von Anforderungen“ übersetzen Zeit und geplante „Abdeckungen“ dieser Anforderungen für jede Bestandseinheit an Komponenten, die zur Einhaltung des Produktionsplans erforderlich sind. Ein MRP-System plant die Reihenfolge der Anforderungen und Deckungen neu, wenn sich entweder der Produktionsplan, die Bestandsstruktur oder die Produktattribute ändern.

Das MRP-System wird bei der Arbeit mit Materialien, Komponenten, Halbzeugen und deren Teilen verwendet, deren Nachfrage von der Nachfrage nach bestimmten Fertigprodukten abhängt, d. h. die Nachfrage nach Ausgangsmaterialressourcen hängt stark von der Verbrauchernachfrage nach Endprodukten ab . Außerdem kann das MRP-System mit einer Vielzahl von Materialressourcen arbeiten.

Geschichte

Das MRP-System wurde Mitte der 1950er Jahre in den USA entwickelt, verbreitete sich jedoch erst mit der Entwicklung der Computertechnologie in den 1970er Jahren.

MRP-ähnliche Mikrologistiksysteme wurden etwa zur gleichen Zeit in der UdSSR entwickelt, zunächst jedoch im militärisch-industriellen Komplex eingesetzt.

In den späten 1980er Jahren wurde das MRP-System von den meisten US-Firmen mit einem jährlichen Fertigproduktumsatz von über 15 Millionen US-Dollar genutzt bzw. wird voraussichtlich eingesetzt. im Vereinigten Königreich - jedes dritte produzierende Unternehmen.

Die übliche Praxis des MRP-Einsatzes in der Wirtschaft ist mit Planungs- und Überwachungsverfahren für die Bestellung und Lieferung (Einkauf) von Materialressourcen verbunden, die in der Regel in großem Umfang vorliegen, z Industrieunternehmen zur Herstellung von Maschinenbauprodukten.

Die Hauptprobleme, die bei der Implementierung eines MRP-Systems auftreten, betreffen die Entwicklung von Informationen, Software und mathematischer Unterstützung für Berechnungen sowie die Auswahl einer Reihe von Computer- und Bürogeräten, also jene Probleme, die typisch für automatisierte Produktions- und Prozessleitsysteme sind .

Hauptziele von MRP

- Deckung des Bedarfs an Materialien, Komponenten und Produkten zur Planung der Produktion und Lieferung an Verbraucher;

- Aufrechterhaltung niedriger Lagerbestände;

- Planung von Produktionsabläufen, Lieferplänen, Einkaufsvorgängen.

Mit dem MRP-System können Sie bestimmen, wie viel und in welchem Zeitrahmen Endprodukte produziert werden müssen. Das System ermittelt dann den Zeitpunkt und die erforderlichen Mengen an Materialressourcen, um die Anforderungen des Produktionsplans zu erfüllen.

Benötigte Daten

Eingabedaten

Hauptproduktionszeitplan

Der Produktionsplan wird unter Bedingungen unabhängiger Nachfrage erstellt. Das System enthält keine Automatisierungstools zur Erstellung eines Produktionsplans. Der Plan wird manuell erstellt und muss umsetzbar sein, d. h. im Einklang mit der Nachfrage und Finanzplan. Gleichzeitig wird jedoch für jede fertige Produkteinheit eine Liste der wichtigsten Ressourcen erstellt. Es spiegelt den Mangel an Ressourcen und einen möglichen Ausgleich für diesen Mangel wider. Diese Überwachung des Ressourcenbedarfs und der Abgleich mit den verfügbaren Systemressourcen muss kontinuierlich erfolgen. Auch der Produktionsplan selbst bedarf einer ständigen Überprüfung. Um fehlende Planüberarbeitungen zu vermeiden, ist der Produktionsplan in Zeiträume unterteilt. In der ersten Periode sind Änderungen am Produktionsplan nicht zulässig. In der zweiten Phase sind Änderungen zulässig und der Produktionsplan muss mit den verfügbaren Schlüsselressourcen abgestimmt werden. Je weiter ein Zeitraum vom gegenwärtigen Moment entfernt ist, desto unsicherer und dynamischer werden die Informationen.

Spezifikationen

Eine Stückliste ist eine Liste der Komponenten und Materialien, die zur Herstellung eines fertigen Produkts benötigt werden, mit Angabe der Menge und der geplanten Produktions- oder Lieferzeit. Auf diese Weise wird das fertige Produkt bis hin zu den Materialien und Komponenten beschrieben.

Bestands- und offene Bestelldaten

Unter Berücksichtigung der Spezifikationen wird der komplette Komponentenbedarf berechnet. Diese Komponenten müssen bereit sein, wenn der „übergeordnete“ Knoten startet. Der MRP-Algorithmus verarbeitet die Stückliste in der gleichen Reihenfolge wie die Ebenen des Stücklistenbaums und berechnet auf Grundlage des Master-Produktionsplans den Gesamtbedarf an fertigen Einheiten.

Ausgabe

Zu den Ausgabedaten gehören primäre und sekundäre Berichte, die eine Hilfsfunktion ausführen.

Primärberichte

- Geplante Aufträge – ein nach Planungszeiträumen gegliederter Zeitplan, der den Zeitpunkt und die Menge des zukünftigen Auftrags enthält.

- Erlaubnis zur Erfüllung geplanter Aufträge, d. h. Materialien werden in die Produktion freigegeben: Der Restbestand wird unter Berücksichtigung der Materialkosten neu berechnet und anschließend werden die Materialien direkt in die Produktion geschickt, d. h. Produktionsaufträge werden erteilt.

- Zu den Änderungen an geplanten Bestellungen zählen Änderungen des Bestelldatums oder der Bestellmenge sowie Stornierungen von Bestellungen.

Sekundärberichte

- Plankontrollberichte zeigen Planabweichungen auf und enthalten auch Informationen, die zur Berechnung der Produktionskosten erforderlich sind.

- Planungsberichte umfassen bestehende Lieferverträge, Kaufverpflichtungen und andere Daten, die zur Abschätzung des zukünftigen Produktionsmaterialbedarfs verwendet werden können.

- Ausnahmeberichte heben schwerwiegende Inkonsistenzen und erkannte Fehler in Daten und Berichten hervor.

Hauptnachteile von MRP-Systemen

- erhebliche Menge an Berechnungen und Datenvorverarbeitung

- Zunahme Logistikkosten für die Auftragsabwicklung und den Transport, wenn das Unternehmen bestrebt ist, die Materialbestände weiter zu reduzieren oder auf die Arbeit mit kleinen Aufträgen mit einer hohen Häufigkeit ihrer Erfüllung umzusteigen

- Unempfindlichkeit gegenüber kurzfristigen Nachfrageänderungen

- eine große Anzahl von Ausfällen aufgrund der Größe des Systems und seiner Komplexität

siehe auch

- ERP-Systeme – Systeme zur Unternehmensressourcenplanung für Einzelpersonen

- MES-Systeme – Fertigungssteuerungssysteme

- WMS-Systeme – Lagerverwaltungssysteme

- CRM-Systeme – Systeme für das Kundenbeziehungsmanagement

- SCM-Systeme – Systeme für das Supply Chain Management

- MRP II-Systeme – Produktionsressourcenplanung

Literatur

- Produktionsmanagement: Lehrbuch / Ed. V. A. Kozlovsky. - M.: Infra-M., 2003. - 574 S.

- Gavrilov D. A. Produktionsmanagement basierend auf dem MRP II-Standard, 2. Aufl. - St. Petersburg: Peter, 2005, 416 S. - krank.

Links

- MRP und MRP II – Material aus dem Abschnitt „Informationstechnologie“ der Bibliothek mit Managementartikeln

- MRP.12NEWS – Materialbedarfsplanung MRP auf 12NEWS

Wikimedia-Stiftung. 2010.

Sehen Sie, was „MRP“ in anderen Wörterbüchern ist:

- (engl. Manufacturing Resource Planning) Produktionsplanungsstrategie, die sowohl betriebliche als auch finanzielle Planung der Produktion bietet und eine breitere... ... Wikipedia bietet

MRP- Substantiv HERSTELLUNG 1. Materialbedarfsplanung; wenn die für die Herstellung einer Sache benötigten Materialien zum richtigen Zeitpunkt bestellt werden, sodass sie bei Bedarf zur Verfügung stehen. 2. Abkürzung für Hersteller … … Finanzielle und geschäftliche Begriffe

MRP- steht für: Machine Readable Passport, Standard der ICAO für biometrischen Reisepass Material Requirement Planning, MRP oder MRP I, Anwendungen zur Materialbedarfsplanung in der Produktion Manufacturing Resources Planning, MRP II, Modell zur… … Deutsch Wikipedia

Mrp- steht für: Machine Readable Passport, Standard der ICAO für biometrischen Reisepass, siehe auch: Machine Readable Travel Documents Manufacturing Resources Planning, MRP II, Modell zur Durchführung einer elementaren Bestandsplanung ohne… … Deutsch Wikipedia

MRP- MRP, Abkürzung MRRP (empfohlener) Verkaufspreis des Herstellers * * * MRP (keine Punkte) oder M.R.P., Mouvement Républicain Populaire (Bewegung der Republikanischen Volksbewegung, eine französische politische Partei in der Vierten und Fünften Republik) … Nützliches englisches Wörterbuch

MRP- Sie können sich an folgende Adresse wenden: Planificación de los requerimientos de material Movimiento Revolucionario del Pueblo, grupo insurgente en México. Movimiento Republicano Popular, politische Partei der IV. Französischen Republik. Diese Seite ist... Wikipedia Spanisch

MRP- MRP, Abkürzung für Mouvement Républicain Populaire … Universal-Lexikon

MRP II- Britisches US-Substantiv [U] (auch MRP2) PRODUCTION ABKÜRZUNG für Manufacturing Resource Planning: eine Methode zur Organisation eines Fertigungsprozesses, bei der ein Computer Daten zu den für diesen Prozess erforderlichen Geräten und Materialien untersucht, außerdem … … Finanzielle und geschäftliche Begriffe

MRP- Sigel ES fr. Mouvement Républicain Populaire, movimento Repubblicano popolare … Dizionario Italiano

MRP II- Das von Oliver Wight u.a.entwickelte MRP II Konzept (Manufacturing Resource Planning) stellt der Produktionsprogrammplanung (siehe MRP I) weitere Planungsebenen voran. Die Geschäftsplanung und die Absatzplanung setzen die langfristigen Strategien … English Wikipedia

Bücher

- Planung der Aktivitäten eines produzierenden Unternehmens. Von der Industrie- und Finanzplanung bis zum MRP II und darüber hinaus, S.N. Kolesnikov. Das Buch untersucht die tatsächlich in kommerziellen Aktivitäten verwendeten Budgetplanungsmethoden in ihrer Wechselbeziehung und beschreibt detailliert die Merkmale der MRP II-Planungsmethodik. Drin...

Philosophie und Grundkonzepte von MRP In den frühen 60er Jahren entstand aufgrund der wachsenden Beliebtheit von Computersystemen die Idee, ihre Fähigkeiten zur Planung von Unternehmensaktivitäten, einschließlich der Planung von Produktionsprozessen, zu nutzen. Der Planungsbedarf ergibt sich aus der Tatsache, dass der Großteil der Verzögerungen im Produktionsprozess mit Verzögerungen beim Eingang einzelner Komponenten einhergeht, was in der Regel mit einer Abnahme der Produktionseffizienz einhergeht ein Überschuss an Materialien in Lagern, die pünktlich oder früher als geplant eintrafen. Darüber hinaus entstehen aufgrund eines Ungleichgewichts in der Versorgung mit Bauteilen zusätzliche Komplikationen bei der Berücksichtigung und Verfolgung ihres Zustands während des Produktionsprozesses, d.h. Es war beispielsweise praktisch unmöglich zu bestimmen, zu welcher Charge ein bestimmter Bestandteil in einem bereits zusammengesetzten Endprodukt gehörte. Um solchen Problemen vorzubeugen, wurde die MRP-Methodik (Material Requirements Planning) entwickelt. Die Implementierung eines nach dieser Methodik arbeitenden Systems ist Computer Programm, mit dem Sie die Versorgung des Produktionsprozesses mit Komponenten optimal regulieren, die Bestände im Lager und die Produktionstechnik selbst kontrollieren können. Das Hauptziel von MRP ist die Sicherstellung der Verfügbarkeit benötigte Menge benötigte Materialien und Komponenten zu jedem Zeitpunkt innerhalb des Planungszeitraums, verbunden mit einer möglichen Reduzierung der Dauerbestände und damit einer Entladung des Lagers. Bevor die MRP-Struktur selbst beschrieben wird, sollte ein kurzes Glossar ihrer Hauptkonzepte eingeführt werden:

- Materialien Wir nennen alle Rohstoffe und Einzelkomponenten, aus denen das Endprodukt besteht. Zukünftig werden wir keinen Unterschied mehr zwischen den Begriffen „Material“ und „Bauteil“ machen.

- MRP-System , MRP-Programm– ein Computerprogramm, das nach einem Algorithmus arbeitet, der durch die MRP-Methodik reguliert wird. Wie jedes Computerprogramm verarbeitet es Datendateien (Eingabeelemente) und generiert daraus Ergebnisdateien.

- Materialstatus ist der Hauptindikator für den aktuellen Zustand des Materials. Jedes einzelne Material hat zu jedem Zeitpunkt einen Status innerhalb des MRP-Systems, der bestimmt, ob dieses Material auf Lager ist, ob es für andere Zwecke reserviert ist, ob es in aktuellen Bestellungen vorhanden ist oder ob eine Bestellung dafür gerechtfertigt ist geplant. Somit beschreibt der Materialstatus eindeutig den Grad, in dem jedes Material bereit ist, in den Produktionsprozess eingesetzt zu werden.

- Sicherheitsbestand Material ist zur Aufrechterhaltung des Produktionsprozesses im Falle unerwarteter und unvermeidbarer Verzögerungen bei der Lieferung erforderlich. Tatsächlich sieht die MRP-Methodik im Idealfall, wenn man davon ausgeht, dass der Versorgungsmechanismus einwandfrei ist, nicht das zwingende Vorhandensein eines Sicherheitsbestands vor, und dessen Mengen werden für jeden Einzelfall unterschiedlich festgelegt, abhängig von der aktuellen Situation mit dem Materialeingang. Darauf wird weiter unten noch näher eingegangen.

- Materialbedarf In einem Computer-MRP-Programm stellt es eine spezifische quantitative Einheit dar, die den zu einem bestimmten Zeitpunkt während des Planungszeitraums entstandenen Bestellbedarf für ein bestimmtes Material widerspiegelt. Es gibt Konzepte des Gesamtbedarfs an einem Material, der die Menge widerspiegelt, die in Produktion genommen werden muss, und des Nettobedarfs, bei dessen Berechnung die Verfügbarkeit aller Versicherungs- und Reservebestände eines bestimmten Materials berücksichtigt wird. Bei einem Nettobedarf ungleich Null wird automatisch eine Bestellung im System angelegt.

- Gewährleistung der Verfügbarkeit der benötigten Komponenten und Reduzierung von Zeitverzögerungen bei deren Lieferung und damit Steigerung der Produktion von Fertigprodukten, ohne die Anzahl der Aufträge und die Belastung der Produktionsanlagen zu erhöhen.

- Reduzierung von Produktionsfehlern bei der Montage von Fertigprodukten, die durch die Verwendung falscher Komponenten entstehen.

- Rationalisierung der Produktion durch Überwachung des Status jedes Materials, sodass Sie den gesamten Förderweg von der Auftragserstellung für dieses Material bis zu seiner Position im bereits montierten Endprodukt eindeutig verfolgen können. Dies gewährleistet auch eine vollständige Zuverlässigkeit und Effizienz der Produktionsabrechnung.

Bildung von Eingabeinformationen für das MRP-Programm und die Ergebnisse seiner Arbeit In der Praxis handelt es sich bei einem MRP-System um ein Computerprogramm, das sich anhand des folgenden Diagramms logisch darstellen lässt:

Diagramm 1 Eingabeelemente und Ergebnisse des MRP-Programms Das obige Diagramm zeigt die wichtigsten Informationselemente eines MRP-Systems. Beschreiben wir also die wichtigsten Eingabeelemente des MRP-Systems:

- Beschreibung des Materialzustands (Inventory Status File) ist das Haupteingabeelement des MRP-Programms. Es sollte möglichst vollständige Informationen über alle Komponentenmaterialien enthalten, die für die Herstellung des Endprodukts erforderlich sind. Dieses Element muss den Status jedes Materials angeben und bestimmen, ob es vorrätig, im Lager, in aktuellen Bestellungen oder nur für die Bestellung geplant ist, sowie eine Beschreibung, seinen Lagerbestand, Standort, Preis, mögliche Lieferverzögerungen und Lieferanten Einzelheiten. Informationen zu allen oben genannten Punkten müssen für jedes am Produktionsprozess beteiligte Material separat bereitgestellt werden.

- Hauptproduktionszeitplan stellt einen optimierten Zeitverteilungsplan für die Produktion der erforderlichen Charge fertiger Produkte über einen geplanten Zeitraum oder eine Reihe von Zeiträumen dar. Zunächst wird ein Probeproduktionsprogramm erstellt, das anschließend auf seine Machbarkeit geprüft wird, indem es zusätzlich ein CRP-System (Capacity Requirements Planning) durchläuft, das ermittelt, ob genügend Produktionskapazität für die Umsetzung vorhanden ist. Wird das Produktionsprogramm als machbar erachtet, wird es automatisch zum Hauptprogramm umgeformt und wird zum Eingabeelement des MRP-Systems. Dies ist notwendig, da der Umfang des Bedarfs an Produktionsressourcen für das MRP-System transparent ist, das auf der Grundlage des Produktionsprogramms einen Materialbedarfsplan erstellt. Wenn jedoch eine Reihe von Materialien nicht verfügbar sind oder der zur Unterstützung des umzusetzenden Produktionsprogramms aus CPR-Sicht erforderliche Bestellplan nicht erfüllt werden kann, weist das MRP-System wiederum darauf hin, dass Anpassungen erforderlich sind.

- Liste der Komponenten des Endprodukts (Stücklistendatei) – Dies ist eine Liste der Materialien und deren Mengen, die zur Herstellung des Endprodukts erforderlich sind. Somit verfügt jedes Endprodukt über eine eigene Liste von Komponenten. Darüber hinaus enthält es eine Beschreibung des Aufbaus des Endprodukts, d.h. Es enthält vollständige Informationen zur Technologie seiner Montage. Es ist äußerst wichtig, die Genauigkeit aller Einträge in diesem Element beizubehalten und sie entsprechend anzupassen, wenn Änderungen an der Struktur und/oder Produktionstechnologie des Endprodukts vorgenommen werden.

- Geplanter Auftragsplan bestimmt, wie viel von jedem Material zu jedem im Planungszeitraum betrachteten Zeitraum bestellt werden muss. Der Bestellplan ist ein Leitfaden für die weitere Zusammenarbeit mit Lieferanten und legt insbesondere das Produktionsprogramm für die interne Fertigung von Komponenten fest, sofern vorhanden.

- Änderungen in Planaufträgen sind Änderungen an bereits geplanten Aufträgen. Eine Reihe von Bestellungen können storniert, geändert oder verzögert oder auf einen anderen Zeitraum verschoben werden.

- Planungsengpassbericht (Ausnahmebericht) soll den Nutzer vorab über erforderliche Zeiträume im Planungszeitraum informieren besondere Aufmerksamkeit und bei denen möglicherweise ein Eingreifen des externen Managements erforderlich ist. Typische Beispiele für Situationen, die in diesem Bericht berücksichtigt werden sollten, könnten unerwartet verspätete Bestellungen von Komponenten, überschüssige Komponenten in Lagern usw. sein.

- Leistungsbericht ist der Hauptindikator für den ordnungsgemäßen Betrieb des MRP-Systems und soll den Benutzer auf kritische Situationen aufmerksam machen, die während des Planungsprozesses aufgetreten sind, wie beispielsweise die vollständige Erschöpfung der Sicherheitsbestände einzelner Komponenten sowie von alle Systemfehler, die während des Betriebs des Dispositionsprogramms auftreten.

- Planungsbericht stellt Informationen dar, die zur Erstellung von Prognosen über mögliche zukünftige Änderungen der Mengen und Eigenschaften der hergestellten Produkte verwendet werden und als Ergebnis einer Analyse des aktuellen Fortschritts des Produktionsprozesses und von Verkaufsberichten gewonnen werden. Der Prognosebericht kann auch zur langfristigen Planung des Materialbedarfs genutzt werden.

Planung der Produktionskapazität mit einem CRP-System (Capacity Requirements Planning) Das CRP-Kapazitätsplanungssystem wird verwendet, um ein Pilotproduktionsprogramm, das gemäß den Produktnachfrageprognosen erstellt wurde, auf die Durchführbarkeit seiner Umsetzung mit der verfügbaren Produktionskapazität zu testen. Während des Betriebs des CRP-Systems wird ein Plan für die Zuweisung von Produktionskapazitäten entwickelt, um jeden einzelnen Produktionszyklus im geplanten Zeitraum abzuwickeln. Außerdem wird ein technologischer Plan für den Ablauf der Produktionsabläufe erstellt und gemäß dem Testproduktionsprogramm die Auslastung jeder Produktionseinheit für den Planungszeitraum festgelegt. Wenn nach einem Betriebszyklus des CRP-Moduls das Produktionsprogramm als tatsächlich realisierbar erkannt wird, wird es automatisch bestätigt und zum Hauptprogramm für das MRP-System. Andernfalls werden Änderungen daran vorgenommen und mit dem CRP-Modul erneut getestet. In der weiteren evolutionären Entwicklung von Produktionsplanungssystemen stellten sie zunehmend die Integration vieler Einzelmodule dar, die im Zusammenspiel die Flexibilität des Gesamtsystems erhöhten. Im nächsten Abschnitt werden die wichtigsten Schritte beschrieben weitere Entwicklung MRP-Klassensysteme.

Entwicklung von MRP. Übergang von MRP zu MRPII

Produktionsplanungssysteme entwickeln sich ständig weiter. Anfänglich erstellten MRP-Systeme lediglich einen Auftragsplan für einen bestimmten Zeitraum auf der Grundlage des genehmigten Produktionsprogramms, der den wachsenden Anforderungen nicht vollständig entsprach.

Um die Planungseffizienz zu steigern, schlugen Oliver White und George Plosl Ende der 70er Jahre die Idee vor, einen geschlossenen Kreislauf in MRP-Systemen zu reproduzieren. Ziel war es, durch die Einführung zusätzlicher Funktionen eine größere Bandbreite an Faktoren bei der Planung zu berücksichtigen. Zu den Grundfunktionen der Planung der Produktionskapazität und des Materialbedarfs wurde vorgeschlagen, eine Reihe zusätzlicher Funktionen hinzuzufügen, beispielsweise die Überwachung der Übereinstimmung der produzierten Produktmenge mit der Anzahl der im Montageprozess verwendeten Komponenten und die Erstellung regelmäßiger Berichte zu Bestellverzögerungen, Volumina und Dynamik der Produktverkäufe, Lieferanten usw. d. Der Begriff „Closed Loop“ spiegelt das Hauptmerkmal des modifizierten Systems wider, nämlich dass die während seines Betriebs erstellten Berichte analysiert und in weiteren Planungsphasen berücksichtigt werden, wobei gegebenenfalls das Produktionsprogramm und damit die Bestellung geändert werden planen. Mit anderen Worten, zusätzliche Funktionen Bereitstellung von Rückmeldungen im System, die Planungsflexibilität in Bezug auf externe Faktoren wie die Nachfragehöhe, die Lage der Lieferanten usw. bieten.

Anschließend führten Verbesserungen des Systems zur Umwandlung des Closed-Loop-MRP-Systems in eine erweiterte Modifikation, die aufgrund der Identität der Abkürzungen später MRPII (Manufactory Resource Planning) genannt wurde. Dieses System wurde für erstellt effektive Planung alle Ressourcen produzierendes Unternehmen, einschließlich Finanzen und Personal. Darüber hinaus ist ein MRRPII-Klassensystem in der Lage, sich an Veränderungen der äußeren Situation anzupassen und die Antwort auf die „Was wäre wenn“-Frage nachzuahmen. MRPII ist eine Integration einer Vielzahl einzelner Module wie Geschäftsprozessplanung, Materialbedarfsplanung, Kapazitätsplanung, Finanzplanung, Investitionsmanagement etc. Die Ergebnisse jedes Moduls werden vom gesamten System als Ganzes analysiert, was tatsächlich seine Flexibilität in Bezug auf externe Faktoren gewährleistet. Diese Immobilie ist der Grundstein moderne Systeme Planung, da viele Hersteller Produkte mit bewusst kurzer Länge produzieren Lebenszyklus, was regelmäßige Verbesserungen erfordert. In diesem Fall besteht Bedarf automatisiertes System, mit dem Sie die Mengen und Eigenschaften von Produkten optimieren können, indem Sie die aktuelle Nachfrage und die Marktsituation insgesamt analysieren.

In den letzten Jahren wurden Planungssysteme der MRPII-Klasse in Integration mit dem Finanzplanungsmodul FRP (Finance Requirements Planning) als ERP-Geschäftsplanungssysteme (Enterprise Requirements Planning) bezeichnet, mit denen Sie alle kommerziellen Aktivitäten eines modernen Unternehmens am effektivsten planen können, einschließlich Finanzielle Kosten für Projekte zur Modernisierung der Ausrüstung und Investitionen in die Produktion einer neuen Produktlinie. In der russischen Praxis wird die Machbarkeit des Einsatzes von Systemen dieser Klasse darüber hinaus durch die Notwendigkeit bestimmt, Geschäftsprozesse unter Inflationsbedingungen und starkem Steuerdruck zu verwalten. Daher sind ERP-Systeme nicht nur für große Unternehmen erforderlich, sondern auch auch für kleine, aktive Unternehmen. Das folgende Diagramm zeigt das Logikdiagramm des Ressourcenplanungssystems einer Produktionsanlage:

Diagramm 2. Logische Struktur des Ressourcenplanungssystems eines produzierenden Unternehmens.

MRP-SYSTEM

MRP-Klassensystem (Materialbedarfsplanung)– ein System, das nach einem durch die MRP-Methodik regulierten Algorithmus arbeitet und es Ihnen ermöglicht, die Versorgung des Produktionsprozesses mit Komponenten optimal zu regulieren, die Bestände im Lager und die Produktionstechnologie selbst zu kontrollieren.

Das MRP-Klassensystem basiert auf der Planung des Materialbedarfs einer Abteilung eines Unternehmens und der Organisation als Ganzes.

Das Hauptziel von MRP ist Gewährleistung der Verfügbarkeit der benötigten Menge an benötigten Materialien und Komponenten zu jedem Zeitpunkt innerhalb des Planungszeitraums sowie einer möglichen Reduzierung der Dauerbestände und damit der Entladung des Lagers.

Zwecke der Verwendung des MPR-Standards:

Planung der Lieferung aller Komponenten, um Produktionsausfälle zu vermeiden und Lagerbestände zu minimieren;

Reduzierung der Lagerbestände an Komponentenmaterialien, zusätzlich zur offensichtlichen Entladung von Lagerhäusern;

Die Reduzierung der Lagerkosten bietet eine Reihe unbestreitbarer Vorteile. Der wichtigste davon ist die Minimierung der eingefrorenen Mittel, die in den Materialeinkauf investiert werden.

Eingabeelemente des MRP-Moduls sind die folgenden Informationsquellen.

Beschreibung des Materialzustands (Inventory Status File) – ist das Haupteingabeelement des MRP-Moduls. Es sollte möglichst vollständige Informationen über alle Arten von Rohstoffen und Komponentenmaterialien enthalten, die für die Herstellung des Endprodukts erforderlich sind. Für jedes Material muss außerdem der Status angegeben werden, ob es vorrätig, im Lager, in laufenden Bestellungen oder nur in Planung ist, sowie Beschreibungen, Bestände, Standort, Preis, mögliche Lieferverzögerungen und Lieferantendetails ;

Produktionsprogramm (Master Production Schedule) – ein optimierter Zeitverteilungsplan für die Produktion der erforderlichen Charge fertiger Produkte für den geplanten Zeitraum oder Zeitraumbereich;

Liste der Komponenten des Endprodukts A(Stücklistendatei) – eine Liste der Materialien und deren Mengen, die zur Herstellung des Endprodukts erforderlich sind. Darüber hinaus enthält es eine Beschreibung des Aufbaus des Endprodukts.

Funktionsprinzip des MRP-Moduls.

Für jeden Zeitraum entsteht ein vollständiger Bedarf an Materialien. Es handelt sich um eine integrierte Tabelle, die den Bedarf an jedem Material zu jedem bestimmten Zeitpunkt angibt.

Es wird die Nettonachfrage berechnet (wie viele Materialien müssen zu einem bestimmten Zeitpunkt bestellt (oder produziert, im Falle der internen Produktion von Komponenten) werden?

Der Nettomaterialbedarf wird in den entsprechenden Bestellplan für die benötigten Materialien umgewandelt. und bei Bedarf werden Änderungen an bereits bestehenden Plänen vorgenommen.

Die Ergebnisse des MRP-Moduls sind:

Bestellplan Geplanter Bestellplan – Wie viel von jedem Material muss in jedem im Planungszeitraum berücksichtigten Zeitraum bestellt werden?

Änderungen am Bestellplan (Änderungen in Planaufträgen) – Änderungen an zuvor geplanten Aufträgen .

Das MRP-Konzept weist einen schwerwiegenden Fehler auf. Bei der Berechnung des Materialbedarfs werden nicht berücksichtigt:

Produktionskapazitäten, ihre Auslastung;

Arbeitskosten usw.

Daher in den 80ern. Das Closed-Loop-MRP-System wurde umgewandelt Produktionsressourcenplanungssystem), das benannt wurde MRPII.

Dabei handelt es sich um ein System der gemeinsamen Planung von Beständen und Produktionsressourcen, gekennzeichnet durch:

geschäftliche Planung;

Verkaufsplanung;

Produktionsplanung;

Planung des Materialbedarfs;

Produktionskapazitätsplanung;

verschiedene Steuerungssysteme.

Der MRPII-Standard wurde in den USA entwickelt und wird von der American Production and Inventory Control Society (APICS) unterstützt.

Anforderungen an MRPII-Klassensysteme – müssen eine bestimmte Menge dieser Grundfunktionen erfüllen:

Vertriebs- und Betriebsplanung.

Nachfragemanagement.

Erstellen eines Produktionsplans (Master Production Scheduling).

Planung des Materialbedarfs(Materialbedarfsplanung).

Produktspezifikationen (Stückliste).

KontrolleLager(Inventartransaktions-Subsystem).

Geplante Lieferungen (Subsystem für geplante Wareneingänge).

Levelmanagement Produktionswerkstatt(Shop-Flow-Steuerung).

Kapazitätsplanung(Kapazitätsbedarfsplanung).

Eingabe-/Ausgabesteuerung.

Material- und technische Versorgung (Einkauf).

Planung der Ressourcenzuteilung(Vertriebsregressplanung).

Planung und Steuerung von Produktionsabläufen (Tooling Planning and Control).

Finanzverwaltung(Finanzielle Planung).

Simulation.

Leistungsmessung.

Die Essenz des MRPII-Konzepts : Prognose, Planung und Produktionssteuerung erfolgen über den gesamten Produktlebenszyklus, vom Einkauf der Rohstoffe bis zum Versand der Produkte an den Verbraucher.

Durch den Einsatz von MRPII-Systemen sollte Folgendes umgesetzt werden:

zeitnaher Erhalt von Informationen über die aktuellen Ergebnisse der Unternehmenstätigkeit, sowohl im Allgemeinen als auch mit allen Einzelheiten zu einzelnen Aufträgen, Ressourcenarten und der Umsetzung von Plänen;

langfristige, operative und detaillierte Planung der Unternehmensaktivitäten mit der Möglichkeit, geplante Daten basierend auf betrieblichen Informationen anzupassen;

Optimierung der Produktions- und Materialflüsse mit einer deutlichen Reduzierung der Nichtproduktionskosten und einer tatsächlichen Reduzierung der Materialressourcen in Lagern;

Spiegelbild der finanziellen Tätigkeit des Unternehmens als Ganzes.

Beispiele für MRPII-Klassensysteme:

Microsoft Dynamics

Galaxy 7.1

Nachteile von MRP-II:

Orientierung nur auf Bestellung,

schlechte Integration von Design und Design,

schlechte Integration des technologischen Prozesssystems,

schlechte Integration von Personalplanung und Finanzmanagement.

[Kurzes Konzept von ERP – Enterprise Resource Planning.

ERP basiert auf dem Prinzip, ein einziges Data Warehouse (Repository) zu erstellen, das alle Geschäftsinformationen enthält, die von einer Organisation im Rahmen der Geschäftsabwicklung gesammelt werden, einschließlich Finanzinformationen, Daten im Zusammenhang mit der Produktion, der Personalverwaltung und anderen Informationen. Dadurch entfällt die Notwendigkeit, Daten von System zu System zu übertragen. Darüber hinaus wird jeder Teil der von einer bestimmten Organisation gespeicherten Informationen gleichzeitig allen Mitarbeitern mit entsprechenden Befugnissen zugänglich gemacht. Das ERP-Konzept ist im Fertigungssektor sehr bekannt geworden, da die Ressourcenplanung kürzere Durchlaufzeiten, geringere Lagerbestände und ein verbessertes Kundenfeedback bei gleichzeitiger Reduzierung des Verwaltungsaufwands ermöglicht hat. Der ERP-Standard ermöglichte es, alle Unternehmensressourcen zu bündeln und damit Auftragsverwaltung, Finanzen usw. hinzuzufügen.]

Als weitere, insbesondere finanzielle, in die Liste der bei der Planung berücksichtigten Ressourcen aufgenommen wurden, tauchte der Begriff ERP (Enterprise Resource Planning) auf – Ressourcenplanung auf Unternehmensebene.

Der Unterschied zwischen MRP II- und ERP-Konzepten besteht darin, dass ersteres produktionsorientiert ist, während letzteres geschäftsorientiert ist. Beispielsweise werden Kreditbedingungen von Kunden für den Versand fertiger Produkte von ERP abgedeckt, nicht jedoch von MRP II. OLAP-Tools, Entscheidungsunterstützungstools – gehören zu ERP-, aber nicht zu MRP/MRP II-Systemen.

Die Grundkonzepte des Produktionsmanagements (einschließlich des Begriffs „ERP“) können als durchaus etabliert gelten. Der anerkannte „De-facto-Standard“ in diesem Bereich ist die Terminologie der American Production and Inventory Control Society (APICS). Grundlegende Begriffe und Definitionen finden Sie im APICS-Wörterbuch, das regelmäßig im Zuge der Weiterentwicklung von Managementtheorie und -praxis aktualisiert wird. Diese Veröffentlichung enthält die vollständigste und genaueste Definition eines ERP-Systems.

Laut APICS Dictionary kann der Begriff „ERP-System“ (Enterprise Resource Planning) in zwei Bedeutungen verwendet werden.

Erstens handelt es sich um ein Informationssystem zur Identifizierung und Planung aller Unternehmensressourcen, die für Vertrieb, Produktion, Einkauf und Buchhaltung im Rahmen der Erfüllung von Kundenaufträgen erforderlich sind.

Zweitens (im allgemeineren Kontext) handelt es sich um eine Methodik zur effektiven Planung und Verwaltung aller Unternehmensressourcen, die für Vertrieb, Produktion, Einkauf und Buchhaltung zur Ausführung von Kundenaufträgen in den Bereichen Produktion, Vertrieb und Dienstleistungserbringung erforderlich sind.

Unternehmensressourcen, die für Vertrieb, Produktion, Einkauf und Buchhaltung bei der Ausführung von Kundenaufträgen in den Bereichen Produktion, Vertrieb und Dienstleistungserbringung erforderlich sind.

Somit kann der Begriff ERP nicht nur bedeuten Informationssystem, sondern auch die entsprechende Managementmethodik, die von diesem Informationssystem implementiert und unterstützt wird.

Hauptfunktionen des ERP-Systems:

Die meisten modernen ERP-Systeme sind modular aufgebaut, was dem Kunden die Möglichkeit gibt, nur die Module auszuwählen und zu implementieren, die er wirklich benötigt. Module verschiedener ERP-Systeme können sich sowohl im Namen als auch im Inhalt unterscheiden. Es gibt jedoch eine Reihe von Funktionen, die als typisch für Softwareprodukte der ERP-Klasse gelten können.

Diese typischen Funktionen sind:

Einhaltung von Design- und Technologiespezifikationen. Solche Spezifikationen definieren die Zusammensetzung des Endprodukts sowie die Materialressourcen und Arbeitsgänge, die zu seiner Herstellung erforderlich sind (einschließlich Routing);

Nachfragemanagement und Erstellung von Verkaufs- und Produktionsplänen. Diese Funktionen sind für die Bedarfsprognose und Produktionsplanung konzipiert;

Planung des Materialbedarfs. Ermöglicht die Bestimmung der Mengen verschiedener Arten von Materialressourcen (Rohstoffe, Materialien, Komponenten), die zur Erfüllung des Produktionsplans erforderlich sind, sowie von Lieferzeiten, Losgrößen usw.;

Bestandsverwaltung und Einkaufsaktivitäten. Ermöglicht die Organisation der Vertragsverwaltung, die Implementierung eines zentralisierten Beschaffungsschemas, die Sicherstellung der Buchhaltung und Optimierung der Lagerbestände usw.;

Produktionskapazitätsplanung. Mit dieser Funktion können Sie die Verfügbarkeit der verfügbaren Kapazität überwachen und deren Auslastung planen. Beinhaltet eine groß angelegte Kapazitätsplanung (zur Beurteilung der Machbarkeit von Produktionsplänen) und eine detailliertere Planung bis hin zu einzelnen Arbeitsplätzen;

Finanzfunktionen. Zu dieser Gruppe gehören Finanzbuchhaltungsfunktionen, Managementbuchhaltung sowie operatives Finanzmanagement; \Projektmanagementfunktionen. Sorgen Sie für die Planung von Projektaufgaben und Ressourcen, die für deren Umsetzung erforderlich sind.

Basierend auf der Analyse des Bedarfs an bestimmten Datentypen und der Subsysteme, in denen diese Daten normalerweise generiert werden, ist es möglich, eine Liste der Funktionsblöcke zu erstellen, die enthalten sein sollten Software MRP II-Standard:

Geschäftsentwicklungsplanung(Erstellen und Aktualisieren eines Geschäftsplans). Bestimmt die Mission des Unternehmens: seine Marktnische, Bewertung und Ermittlung des Gewinns, finanzielle Ressourcen. Tatsächlich gibt er in finanzieller Hinsicht an, was das Unternehmen produzieren und verkaufen will, und schätzt, wie viel Geld in die Entwicklung und Weiterentwicklung des Produkts investiert werden muss, um die geplante Gewinnhöhe zu erreichen. Das Ausgabeelement dieses Moduls ist somit ein Businessplan

Hauptproduktionszeitplan(Hauptproduktionszeitplan).

Vertriebs- und Betriebsplanung(Vertriebs- und Betriebsplanung).

Nachfragemanagement(Nachfragemanagement). Das Nachfragemanagement verbindet die folgenden Funktionen eines Unternehmens: Bedarfsprognose, Bearbeitung von Kundenaufträgen, Verteilung, Bewegung von Materialien und Montageeinheiten zwischen den Produktionsstandorten des Unternehmens. Somit ist das Nachfragemanagement ein integraler Bestandteil des gesamten Planungs- und Terminierungsprozesses.

Bedarfsplanung für Rohstoffe und Materialien(Materialbedarfsplanung).

TeilsystemSpezifikationen(Stücklisten-Subsystem). Dieses Modul innerhalb des MRP-Systems dient der Unterstützung und enthält regulatorische und Referenzinformationen, die für eine korrekte Planung erforderlich sind. Das Stücklisten-Subsystem definiert die Beziehungen zwischen Produktartikeln innerhalb von Produktstrukturen und basiert auf der Stückliste (BOM).

Subsystem für den Bestandsbetrieb(Inventartransaktions-Subsystem). Dieses Subsystem ist notwendig, um die Daten zu Lagerbeständen auf dem neuesten Stand zu halten, und basiert auf einer Reihe von Arten von Lagerbeständen, die zuvor beschrieben wurden und vorher festgelegte Konsequenzen mit sich bringen.

Subsystem der geplanten Eingänge für offene Bestellungen(Subsystem für geplante Belege). Das Subsystem der geplanten Eingänge für offene Bestellungen dient der Bearbeitung (Hinzufügen, Löschen, Ändern) von Bestellungen, deren Produktion und Einkauf begonnen, aber noch nicht abgeschlossen oder abgeschlossen wurden. Abhängig davon, ob ein bestimmter Artikel im Hauptproduktionsplan enthalten ist oder vollständig auf der Ebene der Materialbedarfsplanung (MRP) gesteuert wird, ändert sich das Modul, das die vom Subsystem bereitgestellten Informationen verarbeitet.

operatives Produktionsmanagement(Shop Floor Control oder Production Activity Control), oder mit anderen Worten: Planung und Disposition der Arbeit der Werkstatt (Shop Scheduling and Dispatching). Wir können sagen, dass dieses Modul eine Möglichkeit definiert, Prioritäten zwischen Planern und Werkstattpersonal zu besprechen. Es ermöglicht Ihnen, den Arbeitsplan der Werkstatt für Produktionsaufträge aus der Perspektive sowohl der Werkstatt als auch des Arbeitsplatzes und des Produktionsbetriebs einzusehen und seine tatsächliche Umsetzung zu verfolgen.

Planung des Kapazitätsbedarfs(Kapazitätsbedarfsplanung). Mit diesem Modul können Sie ein Bild der Arbeitsplatzauslastung gemäß dem Produktionsprogramm präsentieren, das auf der Ebene des Master-Produktionsplans angenommen wurde und die Berechnung des Bedarfs an hergestellten Komponenten durch MRP durchlaufen hat. Das Modul ermöglicht es Ihnen, mögliche Kapazitätsprobleme vorherzusagen und zeitnah zu lösen, d. h. zu vermeiden, dass sie auftreten, wenn Änderungen am Zeitplan unmöglich oder kostspielig sind. Bitte beachten Sie, dass CRP nicht versucht, festgestellte Probleme zu lösen, sondern diese dem Ermessen der Mitarbeiter überlässt.

Steuerung des Input-/Output-Materialflusses(Eingabe-/Ausgabesteuerung).

Versorgungsmanagement(Einkauf). Das Modul soll die Umsetzung des vom MRP erstellten und vom Entscheidungsträger genehmigten Beschaffungsplans sowie die Planung und Durchführung von Einkäufen überwachen, die nicht mit dem MRP-Modul selbst zusammenhängen. Somit können wir sagen, dass MRP den Zeitpunkt und die Parameter von Bestellanforderungen plant und dieses Modul dabei hilft, die Umsetzung dieser Anforderungen zu steuern, indem es sie in Bestellungen umwandelt.

Planung der Vertriebsressourcen(Distributionsressourcenplanung).

Instrumentierung(Werkzeugbau oder Werkzeugplanung und -steuerung).

Schnittstelle zur Finanzplanung(Finanzplanungsschnittstellen).

Modellieren(Simulation). Das MRP II-System ist ein detailliertes und genaues Modell eines Fertigungsunternehmens. Dadurch wird es möglich festzustellen, wie sich Änderungen der Ereignisparameter auf die Ergebnisse des Unternehmens auswirken. MRP II hilft bei der Beantwortung von Fragen wie „Was würde passieren, wenn…“.

Leistungsbeurteilung(Leistungsmessung).

Ermöglicht Ihnen, aufkommende Probleme mit Komponentenlieferanten, Händlern und Partnern zu besprechen und zu lösen. Somit setzt dieses Modul tatsächlich das berühmte „Closed-Loop-Prinzip“ im System um. Insbesondere bei Änderungen einzelner Pläne, die sich als nicht realisierbar erwiesen haben und einer Überarbeitung unterliegen, ist eine Rückmeldung erforderlich.

Erfüllung des Produktionskapazitätsplans und des Materialbedarfsplans

Beschaffungsplanung

Das Fehlen jeglicher Blöcke im Softwareprodukt bedeutet, dass dieses Produkt nicht als MRP II-System charakterisiert werden kann. Die obige Auflistung sagt allerdings nichts über die „Tiefe“ der Ausarbeitung einzelner Blöcke aus. Wenn also nur eine Prognosemethode (z. B. Mittelung über historische Daten) oder nur ein Werkstattsteuergerät (z. B. nur Massenproduktion) implementiert ist, hat das Softwareprodukt immer noch das Recht, MRP II genannt zu werden. Darüber hinaus lassen sich anhand der Liste keine Rückschlüsse auf die Qualität des Finanzsubsystems oder die Fähigkeit zur Unterstützung der Lagerverwaltung einer bestimmten Art ziehen