Ofen zum Schmelzen von Metallen. Selbstgebauter Induktionsofen zum Schmelzen von Metall

Ein selbstgebauter Schmelzofen kann aus Graphit, Zement, Glimmer oder hergestellt werden Fliesen. Die Abmessungen des Ofens hängen von der Stromversorgung und der Ausgangsspannung des Transformators ab.

Der selbstgebaute Schmelzofen heizt sich allmählich auf, erreicht aber eine erhebliche Hitze. Für diese Konstruktion ist es notwendig, an den Elektroden eine Spannung von 25 V anzulegen. Wenn in der Konstruktion ein Industrietransformator verwendet wird, sollte der Abstand zwischen den Elektroden 160-180 mm betragen.

Der Prozess der Herstellung eines selbstgebauten Schmelzofens

Sie können mit Ihren eigenen Händen einen Schmelzofen bauen. Seine Abmessungen betragen 100x65x50 mm. In dieser Ausführung können Sie 70-80 g Silber oder anderes Metall schmelzen. Solche Möglichkeiten für ein selbstgebautes Schmelzgerät sind sehr gut.

Materialien und Werkzeuge:

- Bürsten von einem Hochleistungselektromotor;

- Graphit;

- Elektrodenstäbe zur Verwendung in Lichtbogenschmelzöfen;

- Kupferkabel;

- Nägel;

- Glimmer;

- Zementfliesen;

- Ziegel;

- Metall Pfanne;

- Kohlenstoffgraphitpulver;

- feiner leitfähiger Draht;

- Transformator;

- Datei.

Um einen Schmelzofen mit eigenen Händen zu bauen, können Sie für die Elektroden Bürsten eines Hochleistungselektromotors verwenden. Sie verfügen über einen hervorragenden stromführenden Draht.

Wenn Sie solche Bürsten nicht kaufen können, können Sie sie auch selbst aus einem Stück Graphit herstellen. Sie können einen Elektrodenstab verwenden, der in Lichtbogenschmelzöfen verwendet wird.

An den Seiten dieser Stange müssen Sie 2 Löcher mit einem Durchmesser von 5 mm bohren und dann zur Erhöhung der Festigkeit vorsichtig einen Nagel geeigneter Größe hineinschlagen. Um den Kontakt mit Graphitpulver zu verbessern, muss mit einer Feile eine Maschenkerbe auf der Innenfläche dieser Elektroden angebracht werden.

Glimmer wird zur Herstellung der Innenfläche der Ofenwände verwendet. Es hat einen geschichteten Aufbau und kann daher als gut wärmeisolierender Schirm verwendet werden.

Die Außenfläche der Struktur muss mit Zement- oder Asbestfliesen mit einer Dicke von 6 bis 8 mm bedeckt sein. Nach der Installation der Wände müssen diese mit Kupferdraht abgebunden werden.

Als isolierender Ständer für das Gerät sollte ein Ziegelstein verwendet werden. Darunter ist eine Metallwanne angebracht. Es sollte emailliert sein und an den Seiten Seiten haben.

Dann müssen Sie Kohlenstoffgraphitpulver herstellen. Es kann aus unnötigen Stäben hergestellt werden. Es ist besser, die Arbeit mit einer Feile oder einer Metallsäge durchzuführen.

Bei der Verwendung eines Herdes brennt das Graphitpulver nach und nach aus und muss daher gelegentlich nachgefüllt werden.

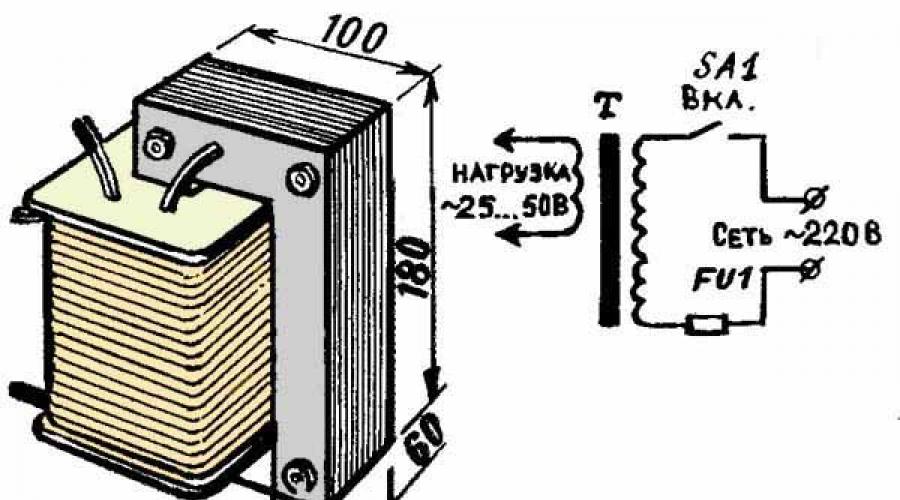

Zum Betrieb des Gerätes wird ein Abwärtstransformator mit einer Spannung von 25 V verwendet.

In diesem Fall muss die Netzwerkwicklung des Transformators 620 Windungen haben Kupferkabel, das einen Durchmesser von 1 mm hat. Die Abwärtswicklung wiederum sollte 70 Windungen Kupferdraht haben. Dieser Draht muss eine Glasfaserisolierung und einen rechteckigen Querschnitt von 4,2 x 2,8 mm haben.

Zurück zum Inhalt

Wie baut man einen Transformator?

Wenn Sie keinen Transformator mit ausreichend hoher Leistung kaufen können, können Sie ihn aus mehreren ähnlichen Transformatoren mit geringerer Leistung herstellen. Sie müssen für die gleiche Netzspannung ausgelegt sein.

Zu diesem Zweck ist es erforderlich, die Ausgangswicklungen dieser Transformatoren parallel zu schalten.

Kann gemacht werden. Dazu müssen Sie L-förmige Metallplatten mit einem Innenquerschnitt von 60 x 32 mm vorbereiten. Die Netzwicklung eines solchen Transformators besteht aus Lackdraht mit einem Querschnitt von 1 mm. Es sollte 620 Windungen haben. In diesem Fall besteht die Abwärtswicklung aus Draht mit rechteckigem Querschnitt und den Abmessungen 4,2 x 2,8 mm. Es sollte 70 Windungen haben.

Nach der Installation des Ofens wird dieser mit einem 7-8 mm dicken Kupferdraht an den Transformator angeschlossen. Das Kabel muss außen isoliert sein, damit es beim Betrieb des Ofens nicht zu einem Kurzschluss kommt.

Wenn der Ofen vollständig betriebsbereit ist, muss er gut aufgewärmt werden. In diesem Fall sollten sie durchbrennen organische Substanz als Teil der Struktur. Während dieses Vorgangs sollte der Raum gut belüftet sein.

Das Gerät funktioniert rußfrei. Anschließend wird der Betrieb des Ofens überprüft. Wenn alles einwandfrei funktioniert, können Sie das Gerät in Betrieb nehmen.

Zurück zum Inhalt

Wie wird Metall in einem Ofen geschmolzen?

Es wird Metallschmelzen durchgeführt auf die folgende Weise. Mit einem kleinen Spatel (in der Mitte des Ofens) müssen Sie ein kleines Loch in das Graphitpulver bohren, dort Altmetall hineinlegen und es vergraben.

Wenn die zu schmelzenden Metallstücke unterschiedliche Größen haben, werden sie zunächst gelegt großes Stück. Nachdem es geschmolzen ist, fügen Sie kleine Stücke hinzu.

Um zu prüfen, ob das Metall bereits geschmolzen ist, können Sie das Gerät ein wenig schaukeln. Wenn das Pulver Wellen bildet, bedeutet dies, dass das Metall geschmolzen ist.

Danach müssen Sie warten, bis das Werkstück abgekühlt ist, es dann auf die andere Seite drehen und erneut schmelzen.

Dieser Vorgang muss mehrmals wiederholt werden, bis das Metall die Form einer Kugel annimmt. In diesem Fall wird davon ausgegangen, dass das Schmelzen des Metalls mit hoher Qualität durchgeführt wurde.

Wenn Sie Sägemehl oder Metallspäne aus preiswerten Metallen schmelzen müssen, müssen Sie diese in die Pulvermulde gießen und das normale Schmelzen durchführen.

Teurere oder edlere Metalle sollten von unten in eine Glasampulle gegeben werden Medikamente und mit dieser Ampulle verschmelzen. Dabei bildet sich auf der Oberfläche der Metallschmelze ein Glasfilm, der durch Eintauchen in Wasser leicht entfernt werden kann.

Leicht schmelzende Metalle sollten in Eisenbehälter gegeben werden. Wenn es darum geht, eine Legierung verschiedener Metalle herzustellen, wird das weniger leicht schmelzende Metall zuerst in den Ofen gegeben. Nachdem es geschmolzen ist, fügen Sie Schmelzmittel hinzu. Um beispielsweise eine Legierung aus Kupfer und Zinn zu erhalten, müssen Sie zuerst Kupfer und dann Zinn in das Pulver geben. Um eine Legierung aus Kupfer und Aluminium zu erhalten, wird zunächst Kupfer und dann Aluminium geschmolzen.

Dieses Gerät kann Metalle wie Zinn, Eisen, Kupfer, Aluminium, Nickel, Silber und Gold schmelzen. Nach dem Schmelzen des Metalls wird es geschmiedet. Es wird mit einem Hammer auf einem Amboss geschmiedet. In diesem Fall ist es notwendig, das Werkstück häufig über dem Feuer zu erhitzen, bis es glühend heiß ist, und es dann erneut zu hämmern. Anschließend wird das Metall eingelegt kaltes Wasser, und dann erneut mit einem Hammer bearbeitet, bis das Werkstück die erforderlichen Abmessungen erreicht.

Auf keinen Fall dürfen Metalle wie Blei, Magnesium, Zink, Cadmium, Kupfernickel geschmolzen werden, da sie beim Ausbrennen sehr giftigen gelben Rauch bilden, der sich schädlich auf die menschliche Gesundheit auswirkt. Silberkontakte von Relais und anderen Geräten können Sie nicht schmelzen, da sie bis zu 50 % Cadmium enthalten.

Das Schmelzen von Metallen durch Induktion wird in verschiedenen Branchen häufig eingesetzt: Metallurgie, Maschinenbau, Schmuck. Sie können zu Hause mit Ihren eigenen Händen einen einfachen Induktionsofen zum Schmelzen von Metall zusammenbauen.

Das Erhitzen und Schmelzen von Metallen in Induktionsöfen erfolgt durch innere Erwärmung und Veränderung Kristallgitter Metall, wenn hochfrequente Wirbelströme durch sie fließen. Dieser Prozess basiert auf dem Resonanzphänomen, bei dem Wirbelströme einen Maximalwert haben.

Damit Wirbelströme durch die Metallschmelze fließen, wird sie im Wirkungsbereich platziert elektromagnetisches Feld Induktor - Spule. Es kann die Form einer Spirale, einer Acht oder eines Kleeblatts haben. Die Form des Induktors hängt von der Größe und Form des erhitzten Werkstücks ab.

Die Induktorspule ist an eine Wechselstromquelle angeschlossen. In industriellen Schmelzöfen werden industrielle Frequenzströme von 50 Hz verwendet; zum Schmelzen kleiner Metallmengen in Schmuck werden Hochfrequenzgeneratoren verwendet, da diese effizienter sind.

Arten

Wirbelströme sind entlang einer Kontur begrenzt Magnetfeld Induktor. Daher ist eine Erwärmung der leitfähigen Elemente sowohl innerhalb der Spule als auch an deren Außenseite möglich.

- Daher gibt es zwei Arten von Induktionsöfen:

- Kanal, in dem sich der Behälter zum Schmelzen von Metallen aus Kanälen um den Induktor herum befindet und in dem sich ein Kern befindet;

- Tiegel verwenden sie einen speziellen Behälter – einen Tiegel aus hitzebeständigem Material, der normalerweise abnehmbar ist.

Kanalofen zu groß und für industrielle Metallschmelzmengen ausgelegt. Es wird beim Schmelzen von Gusseisen, Aluminium und anderen Nichteisenmetallen verwendet.

Tiegelofen Er ist recht kompakt und wird von Juwelieren und Funkamateuren verwendet; ein solcher Ofen kann mit eigenen Händen zusammengebaut und zu Hause verwendet werden.

Gerät

- Ein selbstgebauter Ofen zum Schmelzen von Metallen hat ein recht einfaches Design und besteht aus drei Hauptblöcken, die in einem gemeinsamen Gehäuse untergebracht sind:

- Hochfrequenz-Wechselstromgenerator;

- Induktor - eine spiralförmige Wicklung aus Kupferdraht oder -rohr, handgefertigt;

- Tiegel.

Der Tiegel wird in einen Induktor gestellt, die Enden der Wicklung werden an eine Stromquelle angeschlossen. Wenn Strom durch die Wicklung fließt, entsteht um sie herum ein elektromagnetisches Feld mit variablem Vektor. In einem Magnetfeld entstehen Wirbelströme, die senkrecht zu seinem Vektor gerichtet sind und entlang einer geschlossenen Schleife innerhalb der Wicklung verlaufen. Sie durchdringen das im Tiegel befindliche Metall und erhitzen es bis zum Schmelzpunkt.

Vorteile Induktionsofen:

- schnelle und gleichmäßige Erwärmung des Metalls unmittelbar nach dem Einschalten der Anlage;

- Heizrichtung – nur das Metall wird erhitzt und nicht die gesamte Anlage;

- hohe Schmelzgeschwindigkeit und Schmelzhomogenität;

- es kommt zu keiner Verdampfung von Metalllegierungsbestandteilen;

- Die Installation ist umweltfreundlich und sicher.

Ein Schweißinverter kann als Generator für einen Induktionsofen zum Schmelzen von Metall verwendet werden. Sie können einen Generator auch anhand der folgenden Diagramme mit Ihren eigenen Händen zusammenbauen.

Ofen zum Schmelzen von Metall mit einem Schweißinverter

Dieser Aufbau ist einfach und sicher, da alle Wechselrichter mit einem internen Überlastschutz ausgestattet sind. Der gesamte Zusammenbau des Ofens besteht in diesem Fall darin, einen Induktor mit eigenen Händen herzustellen.

Es wird üblicherweise in Form einer Spirale aus einem dünnwandigen Kupferrohr mit einem Durchmesser von 8–10 mm hergestellt. Es wird nach einer Schablone gebogen erforderlichen Durchmesser, wobei die Windungen in einem Abstand von 5-8 mm platziert werden. Die Windungszahl beträgt je nach Durchmesser und Eigenschaften des Wechselrichters 7 bis 12. Der Gesamtwiderstand des Induktors muss so bemessen sein, dass kein Überstrom im Wechselrichter entsteht, andernfalls wird er durch den internen Schutz abgeschaltet.

Der Induktor kann in einem Gehäuse aus Graphit oder Textolith befestigt und darin ein Tiegel eingebaut werden. Sie können den Induktor einfach auf eine hitzebeständige Oberfläche stellen. Das Gehäuse darf keinen Strom leiten, da sonst Wirbelströme durch das Gehäuse fließen und die Leistung der Anlage abnimmt. Aus dem gleichen Grund wird davon abgeraten, Fremdkörper in der Schmelzzone zu platzieren.

Beim Arbeiten von Schweißinverter sein Körper muss geerdet sein! Die Steckdose und die Verkabelung müssen für den vom Wechselrichter aufgenommenen Strom ausgelegt sein.  Das Heizsystem eines Privathauses basiert auf dem Betrieb eines Ofens oder Heizkessels, dessen hohe Leistung und lange ununterbrochene Lebensdauer sowohl von der Marke als auch von der Installation selbst abhängt Heizgeräte, und von korrekte Installation Schornstein.

Das Heizsystem eines Privathauses basiert auf dem Betrieb eines Ofens oder Heizkessels, dessen hohe Leistung und lange ununterbrochene Lebensdauer sowohl von der Marke als auch von der Installation selbst abhängt Heizgeräte, und von korrekte Installation Schornstein.

Sie finden Empfehlungen zur Auswahl eines Festbrennstoffkessels und lernen im nächsten Abschnitt die Typen und Regeln kennen:

Induktionsofen mit Transistoren: Diagramm

Da sind viele auf verschiedene Arten sammeln Induktionsherd mit seinen eigenen Händen. Ein ziemlich einfaches und bewährtes Diagramm eines Ofens zum Schmelzen von Metall ist in der Abbildung dargestellt:

- Um die Installation selbst zusammenzubauen, benötigen Sie folgende Teile und Materialien:

- zwei Feldeffekttransistoren vom Typ IRFZ44V;

- zwei UF4007-Dioden (UF4001 kann auch verwendet werden);

- Widerstand 470 Ohm, 1 W (Sie können zwei in Reihe geschaltete 0,5 W nehmen);

- Folienkondensatoren für 250 V: 3 Stück mit einer Kapazität von 1 μF; 4 Stück - 220 nF; 1 Stück - 470 nF; 1 Stück - 330 nF;

- Kupferwickeldraht in Emaille-Isolierung Ø1,2 mm;

- Kupferwickeldraht in Emaille-Isolierung Ø2 mm;

- Zwei Ringe von den Chokes entfernt Computereinheit Ernährung.

DIY-Montageablauf:

- Auf Heizkörpern sind Feldeffekttransistoren verbaut. Da der Kreislauf im Betrieb sehr heiß wird, muss der Kühler groß genug sein. Sie können sie an einem Kühler installieren, müssen dann aber die Transistoren mithilfe von Dichtungen und Unterlegscheiben aus Gummi und Kunststoff vom Metall isolieren. Die Pinbelegung von Feldeffekttransistoren ist in der Abbildung dargestellt.

- Es müssen zwei Drosseln hergestellt werden. Für ihre Herstellung wird Kupferdraht mit einem Durchmesser von 1,2 mm um Ringe gewickelt, die vom Netzteil eines Computers entfernt werden. Diese Ringe bestehen aus pulverisiertem ferromagnetischem Eisen. Es ist notwendig, 7 bis 15 Drahtwindungen darauf zu wickeln und dabei den Abstand zwischen den Windungen einzuhalten.

- Die oben aufgeführten Kondensatoren sind zu einer Batterie mit einer Gesamtkapazität von 4,7 μF zusammengebaut. Die Verbindung der Kondensatoren erfolgt parallel.

- Die Induktorwicklung besteht aus Kupferdraht mit einem Durchmesser von 2 mm. Wickeln Sie 7-8 Windungen der Wicklung um einen zylindrischen Gegenstand, der für den Durchmesser des Tiegels geeignet ist, und lassen Sie die Enden lang genug, um sie an den Stromkreis anzuschließen.

- Verbinden Sie die Elemente auf der Platine gemäß der Abbildung. Als Stromquelle dient ein 12 V, 7,2 A/h Akku. Der Stromverbrauch im Betriebsmodus beträgt ca. 10 A, die Batteriekapazität reicht in diesem Fall für ca. 40 Minuten. Bei Bedarf besteht der Ofenkörper aus einem hitzebeständigen Material, beispielsweise Textolith. Die Leistung des Gerätes kann durch Änderung der Windungszahl der Induktorwicklung und ihres Durchmessers verändert werden.

Induktionsheizung zum Metallschmelzen: Video

Induktionsofen mit Lampen

Mit elektronischen Röhren können Sie mit Ihren eigenen Händen einen leistungsstärkeren Induktionsofen zum Schmelzen von Metallen zusammenbauen. Das Gerätediagramm ist in der Abbildung dargestellt.

Zur Erzeugung von Hochfrequenzstrom werden 4 parallel geschaltete Strahllampen verwendet. Als Induktor wird ein Kupferrohr mit einem Durchmesser von 10 mm verwendet. Die Anlage ist mit einem Abstimmkondensator zur Leistungsregulierung ausgestattet. Die Ausgangsfrequenz beträgt 27,12 MHz.

Um die Schaltung zusammenzubauen, benötigen Sie:

- 4 Elektronenröhren - Tetroden, Sie können 6L6, 6P3 oder G807 verwenden;

- 4 Drosseln bei 100...1000 µH;

- 4 Kondensatoren mit 0,01 µF;

- Neonanzeigelampe;

- Trimmerkondensator.

Gerät selbst zusammenbauen:

- Ein Induktor wird aus einem Kupferrohr hergestellt, indem es spiralförmig gebogen wird. Der Durchmesser der Windungen beträgt 8-15 cm, der Windungsabstand beträgt mindestens 5 mm. Die Enden sind zum Anlöten an die Schaltung verzinnt. Der Durchmesser des Induktors sollte 10 mm größer sein als der Durchmesser des darin platzierten Tiegels.

- Der Induktor wird im Gehäuse platziert. Es kann aus einem hitzebeständigen, nicht leitenden Material oder aus Metall bestehen und sorgt so für eine thermische und elektrische Isolierung gegenüber den Schaltkreiselementen.

- Lampenkaskaden werden nach einer Schaltung mit Kondensatoren und Drosseln zusammengesetzt. Die Kaskaden sind parallel geschaltet.

- Schließen Sie eine Neonanzeigelampe an – sie signalisiert, dass der Stromkreis betriebsbereit ist. Die Lampe wird zum Einbaukörper herausgeführt.

- Im Schaltkreis ist ein Abstimmkondensator mit variabler Kapazität enthalten, dessen Griff ebenfalls mit dem Gehäuse verbunden ist.

Allen Liebhabern von Köstlichkeiten, die im Kalträucherverfahren zubereitet werden, empfehlen wir Ihnen, zu lernen, wie Sie schnell und einfach eine Räucherei mit Ihren eigenen Händen bauen, und sich mit der Foto- und Videoanleitung zum Bau eines Rauchgenerators zum Kalträuchern vertraut zu machen.

Kreislaufkühlung

Industrielle Schmelzanlagen sind mit einem Zwangskühlsystem mit Wasser oder Frostschutzmittel ausgestattet. Die Durchführung der Wasserkühlung zu Hause erfordert zusätzliche Kosten, die preislich mit den Kosten der Metallschmelzanlage selbst vergleichbar sind.

Eine Luftkühlung mittels Ventilator ist möglich, wenn der Ventilator weit genug entfernt steht. Andernfalls dienen die Metallwicklung und andere Elemente des Lüfters als zusätzlicher Stromkreis zum Schließen von Wirbelströmen, was die Effizienz der Anlage verringert.

Auch Elemente von Elektronik- und Lampenschaltungen können sich aktiv erwärmen. Zur Kühlung sind Kühlkörper vorgesehen.Sicherheitsvorkehrungen beim Arbeiten

- Die Hauptgefahr bei der Arbeit besteht in der Gefahr von Verbrennungen durch erhitzte Anlagenelemente und geschmolzenes Metall.

- Der Lampenstromkreis enthält Hochspannungselemente und muss daher in einem geschlossenen Gehäuse untergebracht werden, um einen versehentlichen Kontakt mit den Elementen zu verhindern.

- Das elektromagnetische Feld kann auf Gegenstände einwirken, die sich außerhalb des Gerätegehäuses befinden. Daher ist es besser, vor der Arbeit Kleidung ohne Metallelemente zu tragen und komplexe Geräte aus dem Operationsbereich zu entfernen: Telefone, Digitalkameras.

Ein Ofen zum Schmelzen von Metallen zu Hause kann auch zum schnellen Erhitzen von Metallelementen verwendet werden, beispielsweise beim Verzinnen oder Formen. Die Betriebseigenschaften der vorgestellten Anlagen können durch Änderung der Parameter des Induktors und des Ausgangssignals der Stromerzeuger an eine bestimmte Aufgabe angepasst werden – so erreichen Sie deren maximale Effizienz.

Aluminiumlegierungen haben niedriger Schmelzpunkt und gute Verarbeitbarkeit Einzelheiten. Und auf dem Bauernhof gibt es immer jede Menge Aluminiumschrott.

Deshalb wird Aluminium oft geschmolzen zu Hause Um nicht standardmäßige oder kleine Teile von Mechanismen zu ersetzen: Ein Rohling wird gegossen und dann bearbeitet Drehbank. Manchmal werden Souvenirs und kleine Einrichtungsgegenstände mit eigenen Händen aus Aluminium hergestellt.

Struktur des Schmelzofens

Selbstgebaute Öfen zum Schmelzen von Aluminium bestehen aus einem Körper - Metallzylinder (2), mit feuerfestem Material (Clamotte mit Sand oder Beton) ausgekleidet. Im Inneren der Mine ist Holzkohle (8), als Treibstoff dienend. Es ist installiert Tiegel (3)- ein Behälter, in dem das Metall schmilzt. Der Tiegel kann eine dicke Blechdose, eine Teekanne oder ein beliebiger Edelstahlbehälter sein.

Am unteren Ende des Schachtes (6) gemacht Lufteinblasloch (7) durch Gitterbasis (4), mit dem Sie die Verbrennung aufrechterhalten und die Temperatur im Ofen regulieren können.

Als Gebläse dient ein Fön oder ein Staubsaugerrohr. Dämpfer (5) notwendig, um überschüssige Luft zu entfernen.

Für Öfen mit einem Fassungsvermögen von mehreren zehn Kilogramm benötigen Sie Abdeckung (1) für eine schnelle und gleichmäßige Erwärmung des Metalls. In kleinen Öfen kann man darauf verzichten.

Ofenelemente darf sich nicht verformen oder schmelzen wenn es erhitzt wird. Daher ist die Verwendung von Körpern, Rohren und Tiegeln aus Aluminium nicht akzeptabel. Am besten nehmen Stahl oder Gusseisen Einzelheiten.

Referenz. Wird auch als Brennstoff zum Schmelzen von Aluminium verwendet Erdgas oder Elektrizität.

Wie baut man einen Ofen zum Schmelzen von Metall?

Es ist keine schwierige Aufgabe, eine kleine Anlage zu bauen, die mehrere Kilogramm Aluminiumschrott schmelzen kann. Zum Auslegen des Ofens Gartengrundstück wird benötigt werden folgende Materialien:

- Rot Ziegel - 20-25 Stk.;

- hoch Blechdose - 1 Stk.;

- Grillrost - 1 Stk.;

- Trocknen Haartrockner - 1 Stk.;

- Stück Rohr, mit einem Durchmesser, der für den Auslass des Haartrockners geeignet ist - 1 PC.;

- Rolle Isolierband;

- Liniensegment Stahldraht Länge 30-50 cm;

- Kohle zur Zündung (die Menge hängt davon ab, wie viel Aluminium geschmolzen werden muss).

Die Steine erscheinen gleichzeitig und Körper und feuerfeste Beschichtung Im Ofen dient eine Blechdose als Tiegel. Oben auf der Dose werden erledigt zwei Löcher einander gegenüber und durch sie hindurch Der Draht ist eingefädelt. Der Tiegel mit der Schmelze kann aus dem Ofen gehoben und entnommen werden. Die Luftzufuhr erfolgt über den im Kaltluftmodus eingeschalteten Haartrockner. Klebeband oder Klebeband am Auslass des Haartrockners befestigen Befestigen Sie ein Stück Rohr- Das wird der Luftkanal sein.

Solch einfache Schaltung Der Vorteil des Ofens besteht darin, dass für seine Herstellung eigentlich keine Werkzeuge erforderlich sind; alles wird von Hand gemacht.

Wichtig! Verwenden Sie keine Ofenelemente mit Zinküberzug Denn beim Schmelzen von Aluminium werden giftige Zinkdämpfe freigesetzt.

Installationsplan für Ziegelbrunnen

- Gibt alles eine Reihe Ziegel in Form eines rechteckigen Brunnens. Die Innenmaße des Lochs sollten ungefähr sein Länge und Breite eines Ziegelsteins. Auf der einen Seite zwei Ziegelsteine so ausgelegt, dass ein Korridor für den Luftkanal entsteht. Die Breite des Korridors beträgt Rohrdurchmesser zur Luftversorgung.

- Auf der ausgelegten Reihe Gitter ist eingebaut. Anstelle eines Grillrosts können Sie auch einen beliebigen Metalldeckel oder eine beliebige Metallplatte mit Löchern für die Luftzufuhr verwenden.

- Auf den Grill gelegt zweite Reihe Ziegeln, ohne Lücke für den Luftkanal.

Foto 1. Fertiger Ziegelbrunnen für den Schmelzofen. Die Kanten sind mit Metallstreifen verstärkt, die Luftkanalöffnung ist sichtbar.

- Erstellt Luftkanal. Kleben oder kleben Sie es auf den Haartrockner ein Stück Rohr wird aufgewickelt. Um die strukturelle Festigkeit zu gewährleisten, ist der Verbindungspunkt in dickes Papier eingewickelt, und verbindet sich dann Klebeband. Isolierband ist im Vergleich zu Klebeband ein elastischeres Material und daher bequemer zu verarbeiten. Der Kaltluftzufuhrknopf ist ebenfalls mit Klebeband am Haartrockner befestigt. Bereit Der Mechanismus wird in die unterste Reihe gebracht Ziegel.

- Im Ofen gut auf dem Rost Kohle wird gegossen und geschmolzen für die Zündung. Der Haartrockner schaltet sich ein, wodurch der Verbrennungsprozess aktiviert wird.

Beratung. Die Luftzufuhrintensität kann durch Veränderung angepasst werden Betriebsart des Haartrockners, und auch Abstand zwischen Rohr und Fenster für den Luftkanal.

- Zinn ist installiert in die oberste Reihe Ziegelsteine für den darin eingefädelten Draht. Wie ein Topf über dem Feuer hängt es über dem Rost.

- Nach dem Anzünden des Ofens und der Installation des Tiegels dritte Reihe werden platziert zwei weitere Steine so dass aus einem rechteckigen Loch ein quadratisches entsteht. Dadurch wird die Dose im Gehäuse fixiert und der Ofenraum schneller aufgeheizt.

Nach dem Erhitzen das Glas hineinstellen Schrott kann geladen werden zum Umschmelzen. Ein Zeichen dafür, dass sich das Glas erwärmt, ist seine Rötung.

Das Prinzip des Aufbaus und Betriebs eines solchen Ofens ist sehr einfach und bereitet keine Schwierigkeiten. Es lohnt sich jedoch immer, daran zu denken Sicherheitsvorkehrungen:

- mit feuerfesten Handschuhen arbeiten;

- Vermeiden Sie, dass Wasser in die Schmelze gelangt.

- Verwenden Sie keine Materialien, die giftige Substanzen enthalten.

Das könnte Sie auch interessieren:

Zwei-Dosen-Design

Eine andere Art von selbstgebautem Ofen zum Schmelzen von Aluminium ist eine Konstruktion aus zwei große Dosen. Einer von ihnen dient Körper, in dem ein Loch für die Luftzufuhr geschnitten ist, und Ende der Sekunde Gläser mit Löchern dient als Trennwand.

In den Gläsern ist ein Tiegel installiert.

So ein Gerät sehr kompakt Und selbst in einer belüfteten Garage können kleine Metallmengen geschmolzen werden. Allerdings ist das Design ist nicht beständig oder feuerbeständig und dauert nur wenige Zyklen.

Mögliche Probleme und ihre Lösungen

Nachlässig zusammengebautes Gerät führt zu einem ineffizienten Betrieb des Ofens und macht seine Verwendung gefährlich. Hier sind einige Punkte, auf die Sie achten sollten:

- Schlitze und Lücken in einem Backsteingebäude. Sie können durch Absplitterungen auf den Ziegeln oder durch lockeren Sitz der feuerfesten Materialien zueinander verursacht werden. Lücken verringern die Kraftstoffeffizienz und verringern die Verbrennungsintensität und -temperatur. Aluminium in einem Tiegel schmilzt möglicherweise einfach nicht.

Deshalb wird nach dem Auslegen jeder Reihe eine Sichtkontrolle auf das Vorhandensein von Löchern durchgeführt. Löcher mit einer Sand-Ton-Mischung abgedeckt oder mit feuerfestem Material abgedeckt.

Betonmörtel Die Verwendung wird nur bei einer stationären Einheit empfohlen, die nicht demontiert werden soll. Aber Asbestplatten und -späne sollten nicht verwendet werden an Orten, an denen der Ofen erhitzt wird, da dieses Material krebserregend ist.

- Verstoß horizontale Ebene die Gebäude. Eine Fehlausrichtung verringert die Stabilität der Struktur und schafft Bedingungen für eine ungleichmäßige Verteilung der Kohle. Die Folge ist eine ungleichmäßige Erwärmung des Tiegels und des darin befindlichen Metalls.

Legen Sie jeden aus, insbesondere die unterste Ziegelreihe niveaugesteuert. Sie können auch die Horizontalität überprüfen Stellen Sie ein Glas Wasser auf den Grill. Auf einer ebenen Fläche verläuft die Oberkante des Wassers parallel zum Rand des Glases.

Der ungefähre Schmelzpunkt von Aluminium liegt bei etwa 660 Grad Celsius, sodass es auch zu Hause geschmolzen werden kann. Natürlich weiter Gasherd Es wird nicht möglich sein, eine solche Temperatur zu erreichen und sogar durchzuführen ähnliche Werke in Innenräumen ist höchst unerwünscht. Im Internet gibt es viele Videos, wie man es selbst macht. In diesem Artikel betrachten wir die interessantesten, bewährtesten und zuverlässigsten Methoden.

Arten

Öfen, in der Industrie verwendet, sind sehr teuer. Ihr Preis beträgt Tausende und Zehntausende Dollar. Darüber hinaus nehmen solche Einheiten unerschwinglich viel Platz ein. Aluminium ist das am häufigsten vorkommende Metall auf der Erde, daher ist es auch in der Industrie so in diese Richtung hat einen langen Weg zurückgelegt. Es gibt viele Arten. Zum Beispiel, geneigte zylindrische Öfen, Öfen mit Flammtiegeln, Drehöfen und andere.

Aber was sollten Sie tun, wenn Sie ein Teil zu Hause herstellen müssen, es aber aus dem einen oder anderen Grund nicht bestellen können? Exzellent Mini-Ofen absolut einfach zu machen und mit seinen eigenen Händen, und dafür müssen Sie im Grunde nicht nach bestimmten Materialien, Teilen und Geräten suchen. Die meisten davon sind in fast jedem Haus, jeder Garage oder jedem Landhaus zu finden.

Im Wesentlichen das Funktionsprinzip von allem hausgemachte Öfen einfach und vom gleichen Typ. Die Unterschiede bestehen in der Regel nur in einigen von ihnen Design-Merkmale. In einigen volumetrisches hitzebeständiges Gefäß sind entfacht Holzkohle

(dies ist die erfolgreichste Brennstoffoption für die Aluminiumverhüttung), in oder über die Der Tiegel enthält das Metall selbst. Der Tiegel kann zum Beispiel sein: Feuerlöscherkörper abschneiden, oder sogar gewöhnlich Wasserkocher aus Stahl. Um die Temperatur der Kohlen zu erhöhen, ist ein hochwertiger Luftstrom von allen Seiten erforderlich (damit das Aluminium im Behälter gleichmäßig erhitzt wird). Typischerweise wird Sauerstoff durch ein Rohr im „Brunnen“ zugeführt. Heißhunger Ein gewöhnlicher Staubsauger, ein Motor einer alten Dunstabzugshaube, eine Kühlbox oder sogar ein Haartrockner können so etwas erzeugen. Im Grunde ist das so die notwendigen Voraussetzungen um mit eigenen Händen eine Art Mini-Schmelzofen zu bauen.

Im Wesentlichen das Funktionsprinzip von allem hausgemachte Öfen einfach und vom gleichen Typ. Die Unterschiede bestehen in der Regel nur in einigen von ihnen Design-Merkmale. In einigen volumetrisches hitzebeständiges Gefäß sind entfacht Holzkohle

(dies ist die erfolgreichste Brennstoffoption für die Aluminiumverhüttung), in oder über die Der Tiegel enthält das Metall selbst. Der Tiegel kann zum Beispiel sein: Feuerlöscherkörper abschneiden, oder sogar gewöhnlich Wasserkocher aus Stahl. Um die Temperatur der Kohlen zu erhöhen, ist ein hochwertiger Luftstrom von allen Seiten erforderlich (damit das Aluminium im Behälter gleichmäßig erhitzt wird). Typischerweise wird Sauerstoff durch ein Rohr im „Brunnen“ zugeführt. Heißhunger Ein gewöhnlicher Staubsauger, ein Motor einer alten Dunstabzugshaube, eine Kühlbox oder sogar ein Haartrockner können so etwas erzeugen. Im Grunde ist das so die notwendigen Voraussetzungen um mit eigenen Händen eine Art Mini-Schmelzofen zu bauen.

Lesen Sie auch: Selbstgebauter Zeltofen

Gips wird üblicherweise als Form für Gussteile verwendet. Wenn Sie einen gewöhnlichen zylindrischen Rohling aus Aluminium gießen müssen, wird ein Stück beschnitten Stahlrohr. Schauen wir uns die interessantesten und einfache Designs Miniöfen.

Mini-Ofen aus einer Radfelge

Die Herstellung dieses Modells ist sehr einfach. Felge mit dem gewünschten Durchmesser wird so in den Boden gegraben, dass seine Oberfläche mit dem Horizont übereinstimmt, also nicht über die Erdoberfläche hinausragt. In der Mitte der Scheibe im Inneren des resultierenden Feuerraums sollte sich ein Loch befinden, durch das wir gehen gebogenes Rohr, mit Blick auf neben der Schmelze. Durch ihn strömt Sauerstoff von unten in den Minibackofen. Praktisch als Gebläse zu verwenden kleiner Kühler, von außen auf das Rohr stecken. Bei einer solchen Luftzufuhr ist die Blasqualität jedoch äußerst schlecht und die Luft nur in eine Richtung gerichtet. Dazu bauen wir im Inneren des Kessels am Austritt des Rohres so etwas wie einen Brenner ein. Praktisch hierfür geeignet Auto-Scheibenbremse, oben auf das Rohr geschweißt. Anschließend können die Kohlen in den so entstandenen Mini-Schmelzofen gegossen werden und Luft zugeführt werden, um deren Temperatur zu erhöhen. Aluminiumschrott wird in einem Tiegel zwischen Kohlen gelegt.

Die Herstellung dieses Modells ist sehr einfach. Felge mit dem gewünschten Durchmesser wird so in den Boden gegraben, dass seine Oberfläche mit dem Horizont übereinstimmt, also nicht über die Erdoberfläche hinausragt. In der Mitte der Scheibe im Inneren des resultierenden Feuerraums sollte sich ein Loch befinden, durch das wir gehen gebogenes Rohr, mit Blick auf neben der Schmelze. Durch ihn strömt Sauerstoff von unten in den Minibackofen. Praktisch als Gebläse zu verwenden kleiner Kühler, von außen auf das Rohr stecken. Bei einer solchen Luftzufuhr ist die Blasqualität jedoch äußerst schlecht und die Luft nur in eine Richtung gerichtet. Dazu bauen wir im Inneren des Kessels am Austritt des Rohres so etwas wie einen Brenner ein. Praktisch hierfür geeignet Auto-Scheibenbremse, oben auf das Rohr geschweißt. Anschließend können die Kohlen in den so entstandenen Mini-Schmelzofen gegossen werden und Luft zugeführt werden, um deren Temperatur zu erhöhen. Aluminiumschrott wird in einem Tiegel zwischen Kohlen gelegt.

Tankofen aus Metall

Es ist nicht notwendig, dass der Ofen im Boden versenkt wird. Einfach mit eigenen Händen herzustellen und tragbarer Ofen. Jeder kann das tun zylindrischer Tank aus hitzebeständigem Metall, zum Beispiel ein Panzer aus einem alten Waschmaschine mit vertikaler Belastung. Von innen verringert sich der Durchmesser des Tanks durch Ziegel und Lehm. Somit wird die Dicke unseres Ofens sein 10-15 Zentimeter. Vergessen Sie nicht, an der Unterseite des Gehäuses ein Füllrohr zu installieren. Die Luftzufuhr kann auf jede bequeme Weise erfolgen. Tiegel mit Aluminiumrohstoffen hängt im Feuerraum. Wie Sie sehen, gibt es keine grundsätzlichen Unterschiede zur Vorgängerversion. Es ist genauso einfach, es selbst zu machen, die einzigen Unterschiede sind notwendige Werkzeuge und Details.

Es ist nicht notwendig, dass der Ofen im Boden versenkt wird. Einfach mit eigenen Händen herzustellen und tragbarer Ofen. Jeder kann das tun zylindrischer Tank aus hitzebeständigem Metall, zum Beispiel ein Panzer aus einem alten Waschmaschine mit vertikaler Belastung. Von innen verringert sich der Durchmesser des Tanks durch Ziegel und Lehm. Somit wird die Dicke unseres Ofens sein 10-15 Zentimeter. Vergessen Sie nicht, an der Unterseite des Gehäuses ein Füllrohr zu installieren. Die Luftzufuhr kann auf jede bequeme Weise erfolgen. Tiegel mit Aluminiumrohstoffen hängt im Feuerraum. Wie Sie sehen, gibt es keine grundsätzlichen Unterschiede zur Vorgängerversion. Es ist genauso einfach, es selbst zu machen, die einzigen Unterschiede sind notwendige Werkzeuge und Details.