Méthode Taguti. But de la méthode

Lire aussi

Tasses de qualité

Parallèlement à l'existence d'un système de gestion de la qualité à l'échelle de l'entreprise, pratiquement toutes les grandes entreprises japonaises utilisent largement les soi-disant cercles de qualité des produits, qui opèrent au niveau des liens de production à la base et se concentrent sur la résolution d'un large éventail de problèmes liés à accroître l'efficacité de la production au niveau des lieux de travail, des sections et des ateliers. Ces cercles réunissent généralement 8 à 10 personnes travaillant dans un même domaine.

L'idée d'établir des cercles de qualité ou des groupes zéro défaut au sein d'une entreprise a été importée des États-Unis à la fin des années 1950. Cependant, au Japon, cette idée a reçu un contenu qualitativement nouveau et a conduit à la création d'un mécanisme spécifique et, comme le montre la pratique, très efficace pour augmenter le rendement de chaque employé. Une telle augmentation des rendements est obtenue en grande partie grâce à l'utilisation d'un système de motivation soigneusement pensé, ainsi que d'incitations morales, psychologiques et matérielles pour que les employés améliorent constamment la productivité et la qualité du travail.

Il existe plusieurs points communs dans l'organisation et le fonctionnement des cercles de qualité dans les entreprises japonaises.

Les cercles de qualité dans les entreprises sont créés dans le cadre de programmes soigneusement conçus et menés sous la supervision directe de la direction générale de l'entreprise.

Les cercles de qualité fonctionnent selon un système développé de motivation, généralement dans le cadre de structures organisationnelles et économiques de type matriciel.

Les représentants sont nécessairement impliqués dans le travail des cercles différents niveaux la gestion des entreprises et la coordination des actions de tous les niveaux et divisions horizontalement est assurée.

Des programmes spéciaux concentrent les activités des cercles de qualité sur la résolution d'un large éventail de problèmes. Cela comprend la réduction des rebuts, l'amélioration des équipements, de la technologie, des équipements, la rationalisation des itinéraires pour le mouvement des pièces et le chargement des équipements sur leur site, la réduction de tous les types de coûts de production et l'amélioration des compétences du personnel . Les travailleurs ont la possibilité d'utiliser pour tester leurs idées équipement nécessaire et matériels, il est permis de tenir des réunions de cercle dans temps de travail. Les entreprises paient généralement l'organisation de concours entre cercles, la participation à des conférences sectorielles et régionales, la formation des travailleurs dans le cadre de divers programmes de développement professionnel, etc. Grâce aux efforts de l'ensemble du groupe et avec la participation de la direction de cette unité de production , un ensemble de problèmes est présenté qui doivent être résolus pour une période de temps spécifique (trimestre, année); après cela, les problèmes sont classés en fonction de la priorité de la solution. Une fois qu'un problème prioritaire a été identifié, il est analysé collectivement pour déterminer dans quelle mesure les difficultés existantes affectent la qualité du travail et la productivité du travail. A ce stade, rechercher meilleure solution des discussions collectives sur les moyens de le résoudre sont organisées. Le résultat d'une telle analyse collective est généralement le développement d'une manière commune de résoudre le problème, qui est acceptée par tous les membres du groupe à la suite d'une créativité commune et mise en œuvre à dessein, c'est-à-dire introduite dans la production. Un rôle important dans la préparation et la conduite de ces discussions est confié au responsable du cercle de qualité, qui est formé lors de séminaires spéciaux, où on lui enseigne les bases de la psychologie, la capacité d'organiser des discussions, ainsi que des disciplines spéciales nécessaires pour identifier et analyser les problèmes de production.

Outre l'effet purement économique, au cours du travail des cercles, les qualifications du personnel augmentent, l'activité créative des employés est stimulée, le climat moral et psychologique de l'équipe s'améliore, c'est-à-dire la formation et la qualification nécessaires la base de l'activité créative est créée ..

Le concept de fonction de perte de Taguchi

Genichi Taguchi (années 50 du XXe siècle) a développé à un moment donné son propre système, combinant des méthodes d'ingénierie et statistiques, visant à montée rapide la performance économique de l'entreprise et la qualité des produits en optimisant la conception des produits et les processus de fabrication. Ils se caractérisent par le fait que le souci de la qualité commence dès les premières étapes de sa formation - dans la conception des produits et des processus technologiques.

Utilisé dans la conception et la production de produits

Cible- Assurer la qualité du concept (idée), la qualité du design et la qualité de la production.

Plan d'action

1. Étudier l'état des lieux avec la qualité et l'efficacité des produits.

2. Détermination du concept de base d'un modèle réalisable d'un objet ou d'un schéma d'un processus de production (conception de système). Les valeurs initiales des paramètres du produit ou du processus sont définies.

3. Déterminer les niveaux des facteurs contrôlés qui minimisent la sensibilité à tous les facteurs d'interférence (conception paramétrique).

4. A ce stade, les tolérances sont supposées être si larges que les coûts de fabrication sont faibles.

5. Calcul des écarts admissibles proches des valeurs nominales suffisantes pour réduire les écarts de produit (ingénierie des tolérances).

Résultat- Lancement de produits concurrents.

Avantages- Sécurité avantage compétitif en améliorant simultanément la qualité et en réduisant le coût de production.

Défauts- L'utilisation généralisée des méthodes de Taguchi dans le contrôle de processus basé sur des méthodes probabilistes-statistiques n'est pas toujours correcte dans des conditions de forte dynamique des exigences pour les objets d'évaluation et d'absence d'analogues.

G. Taguchi a suggéré de diviser les variables qui affectent la performance des produits et des processus en deux groupes afin que l'un d'eux contienne les facteurs responsables de la réponse principale (valeur nominale) et le second - ceux responsables de la propagation. Pour identifier ces groupes, G. Taguchi introduit une nouvelle réponse généralisée - "rapport signal sur bruit".

L'enjeu est de réduire la sensibilité des produits et des processus aux facteurs incontrôlables, ou au bruit.

Le concept Taguchi inclut le principe de conception robuste (durable) et la fonction de perte de qualité. La fonction de perte de Taguchi distingue les produits dans la tolérance en fonction de leur proximité avec la valeur nominale (valeur cible). La base technologique de la conception robuste est la planification de l'expérience.

Méthodes de base développées ou adaptées par G. Taguchi

1. Planification des expériences.

2. Gérez les processus en suivant les coûts avec la fonction de perte de qualité.

3. Développement et mise en œuvre d'un contrôle de processus robuste.

4. Optimisation ciblée des produits et des processus avant la production (contrôle avant le démarrage du processus).

5. Application de la philosophie de qualité généralisée de Taguchi pour assurer une qualité optimale des produits, services, processus et systèmes.

Taguchi Génichi

né le 01/01/1924, décédé le 02/06/2012.

Genichi Taguchi - créateur de concepts conception robuste(conception de systèmes de qualité ou ingénierie de la qualité), membre honoraire de la Société japonaise pour le contrôle de la qualité JUSE, de l'American Society for Quality ASQ, de l'Asian Quality Network ANQ, de l'International Academy of Quality IAQ, lauréat des prix les plus prestigieux du domaine de la qualité (le prix Deming lui a été décerné 4 fois).

Statisticien japonais bien connu, il a étudié les problèmes d'amélioration des processus et des produits industriels, développé des idées statistiques mathématiques liées notamment à Méthodes statistiques planification d'expériences (DOE = Design of Experiment - planification d'expériences) et contrôle de la qualité. Taguchi a été le premier à combiner les coûts économiques et la qualité avec une relation mathématique, introduisant le concept fonctions de perte de qualité. Il a été le premier à montrer que des pertes de qualité ont également lieu dans le domaine de la tolérance - elles apparaissent à partir du moment de l'écart entre la valeur nominale du paramètre spécifié par la documentation technique et la valeur du paramètre étudié Variable aléatoire. Le mérite de Taguchi réside également dans le fait qu'il a su trouver des arguments et des techniques relativement simples qui ont fait de la conception robuste d'une expérience dans le domaine de l'assurance qualité une réalité. Les méthodes de Taguchi sont l'une des approches fondamentalement nouvelles pour résoudre les problèmes de qualité. L'essentiel dans la philosophie de Taguchi est d'améliorer la qualité tout en réduisant les coûts..

Avant d'être appelé à service militaire pendant un an, il a étudié l'ingénierie textile dans un collège technique. Après avoir servi au département d'astronomie de l'institut de navigation de la marine impériale japonaise, Taguchi a travaillé au ministère de la santé et à l'institut de statistiques mathématiques du ministère de l'éducation. Un statisticien japonais bien connu, lauréat du prix national Matosaburo Masuyama, que Taguchi a rencontré au ministère de la Santé, l'a aidé à étudier en profondeur les méthodes de planification d'une expérience et d'utilisation d'arrangements orthogonaux. Cette connaissance lui a ensuite permis de consulter Morinaga Pharmaceuticals et sa filiale Morinaga Seika.

En 1950, Taguchi a commencé à travailler dans le nouveau Nippon Telephone and Telegraph Telecommunications Laboratory, dans le but d'aider à améliorer l'efficacité du travail de développement en enseignant aux ingénieurs des méthodes de travail plus avancées. Il y travaille pendant plus de 12 ans et c'est durant cette période qu'il commence à développer ses propres méthodes en consultant activement les entreprises industrielles. Au début des années 1950, les entreprises japonaises, dont Toyota et ses filiales, ont commencé à utiliser largement ses méthodes.

En 1951, le premier livre de G. Taguchi a été publié, qui a introduit de nombreuses personnes au concept d '«arrangements orthogonaux».

Au cours de 1954-1955. G. Taguti, sur la recommandation du scientifique indien P. Mahalanolus, a travaillé comme professeur invité à l'Institut indien de statistique. Il y rencontre les célèbres statisticiens R. Fisher et W. Shewhart. En 1957-1958. la première édition de son livre en deux volumes "Design of Experiments" est parue.

En 1962, Taguchi a visité les États-Unis pour la première fois à l'Université de Princeton, et lors du même voyage, il a visité les laboratoires Bell d'AT&T. Taguchi a été invité à Princeton par le célèbre statisticien John Tukey pour travailler avec des statisticiens de l'industrie. La même année, l'Université de Kyushu lui a décerné un doctorat.

En 1964, Taguchi devient professeur à l'Université Aoyama Gakuin de Tokyo, poste qu'il occupe jusqu'en 1982.

En 1966, Taguchi et al ont écrit le livre "Management by Total Results", qui a été traduit en chinois par Yun Wu. A cette époque, les méthodes de Taguchi étaient encore peu connues en Occident, même si elles étaient déjà utilisées en Inde et à Taiwan. À cette époque et tout au long des années 1970, ses méthodes étaient principalement utilisées dans les processus de fabrication, et la transition vers leur utilisation pour le développement et la conception de produits s'est produite dans les années 1980.

Au début des années 1970, Taguchi a développé le concept de fonction de perte de qualité. Au cours des mêmes années, il a publié deux autres livres et publié la troisième (dernière) édition du livre Design of Experiments.

À la fin de la décennie, la liste des récompenses reçues par Taguchi était impressionnante : le prix Deming pour l'application des méthodes en 1960 et pour la littérature sur la qualité en 1951 et 1953.

En 1980, Taguchi a été invité à se produire avec Yun Wu, qui avait émigré aux États-Unis. À cette époque, Taguchi était devenu le directeur de la Japan Quality Academy. Au cours de cette visite aux États-Unis, Taguchi a de nouveau visité les laboratoires Bell, où il a été reçu par Madhav Fadke. Malgré des problèmes de langue, des expériences ont été menées avec succès, à la suite desquelles les méthodes de Taguchi ont été reconnues aux laboratoires Bell.

Depuis la visite de Taguchi en Amérique, de plus en plus de sa méthodologie a été adoptée par l'industrie américaine. Cependant, les méthodes de Taguchi n'ont pas toujours rencontré une attitude positive de la part des statisticiens américains. Mais c'était peut-être une réaction à la façon dont ils commercialisaient. Cependant, de nombreuses entreprises américaines, notamment Xerox, Ford et ITT, ont commencé à utiliser les méthodes du scientifique japonais.

En 1982, Taguchi a quitté son poste d'enseignant à l'université et, après sa retraite, est devenu conseiller auprès de la Japan Standards Association.

En 1983, il est nommé directeur exécutif de l'American Supplier Institute, où travaille également son fils Shin.

En 1984, Taguchi a de nouveau reçu le Deming Book Quality Prize et, en 1986, l'Institut international de technologie lui a décerné la médaille Willard Rockwell. En Europe, cependant, les méthodes de Taguchi n'ont pas eu beaucoup de succès à cette époque. La situation a changé lorsque l'Institute of Statisticians (Royaume-Uni) a organisé en 1987 la première conférence sur ces méthodes. La même année, le Taguchi Club au Royaume-Uni a été formé.

La méthodologie Taguchi se concentre davantage sur l'optimisation ciblée des produits et des processus avant la production que sur l'atteinte de la qualité par la gestion. La tâche d'assurer la qualité et la fiabilité a été transférée au stade de la conception. La méthodologie Taguchi permet une conception efficace des expériences de conception de produits avant le début de la phase de production. Cependant, les méthodes qu'il propose peuvent également être utilisées en production comme méthodologie pour éliminer les difficultés d'identification des problèmes urgents.

Contrairement aux scientifiques occidentaux, Taguchi définit la qualité d'un produit comme "les pertes (minimum) que la société supporte à partir du moment où le produit est commercialisé". Ils comprennent non seulement les pertes que l'entreprise supporte en payant les modifications ou les défauts, la maintenance, les temps d'arrêt dus à la défaillance de l'équipement et ses obligations de garantie, mais aussi les pertes du consommateur liées à la mauvaise qualité du produit et à son manque de fiabilité, qui en son tour entraîne des pertes ultérieures pour le fabricant en raison d'une diminution de sa part de marché. Prenant pour la meilleure valeur possible de l'indicateur de qualité sa certaine valeur cible et considérant cette valeur comme référence, Taguchi rapporte une simple fonction de perte quadratique à l'écart par rapport à cette cible. La fonction de perte montre que la réduction des écarts conduit à une réduction des pertes et, par conséquent, à une amélioration de la qualité. Selon cette théorie, les pertes se produisent même lorsque les indicateurs de qualité sont dans des limites acceptables. Mais ils ne sont minimes que lorsque ces indicateurs coïncident avec les valeurs cibles. Si vous souhaitez maximiser le facteur de qualité (par exemple, la résistance) ou le minimiser (par exemple, le rétrécissement), la fonction de perte devient semi-parabolique.

La fonction de perte peut être utilisée pour décider si un investissement supplémentaire dans les produits au stade de la conception en vaut la peine et si cela contribuera à promouvoir le produit sur le marché.

La théorie de Taguchi peut être appliquée à la gestion de la qualité des produits au stade de la conception ou, plus rarement, à la gestion continue de la qualité pendant la production. Si nous supposons que la qualité est intégrée au produit au cours de son développement, la gestion de la qualité à chaque étape de la production devient moins importante et l'accent est mis sur la gestion de la période de pré-production.

Taguchi décompose la gestion de la qualité de pré-production en trois étapes :

1. Conception structurelle.

2. Définition des paramètres (indicateurs de qualité).

3. Détermination des tolérances pour les paramètres.

Tout d'abord, les pièces individuelles, les matériaux et les paramètres sont sélectionnés au niveau d'une solution technique. Lors du processus de détermination des conditions du processus de production, le type d'équipement est sélectionné et les facteurs de production individuels sont pris en compte. Ceci est mieux réalisé par la méthode réflexion avec la participation d'ingénieurs de production et de designers.

Sélection de valeur de paramètre - Étape importante: c'est là que les Japonais ont obtenu d'excellents résultats en améliorant la qualité sans augmenter les coûts. À ce stade, les valeurs cibles sélectionnées des indicateurs de qualité sont vérifiées, leurs combinaisons optimales sont déterminées et les paramètres du processus de production les moins affectés sont calculés. environnement et d'autres facteurs incontrôlables. Dans ce domaine, Taguchi a plusieurs innovations : l'accent est mis sur le rapport signal sur bruit, sur l'utilisation d'arrangements orthogonaux afin de réduire le nombre de tentatives expérimentales et d'approximations pas à pas jusqu'à l'optimum.

Enfin, le développement des limites de tolérance vise à réduire la variation en resserrant les limites de tolérance pour les facteurs qui ont le plus d'influence sur la variation de l'indice de qualité. À ce stade (en se concentrant sur la fonction de perte), les coûts les plus importants associés à l'achat sont encourus. les meilleurs matériaux ou un meilleur équipement, qui est une manifestation de la philosophie japonaise, selon laquelle il faut "investir l'argent en dernier" (c'est-à-dire en toute clarté. - Environ par.), et non "investir d'abord [et réfléchir ensuite]".

Ces pratiques sont importantes pour l'industrie britannique et mondiale en général. En règle générale, la conception et le débogage des lignes de production sont loin d'être parfaits. De nombreuses blagues de production sont associées à la nécessité de "recouvrir" des paramètres importants. La théorie de Taguchi est le modèle qui permet à un ingénieur ou à un concepteur de déterminer les paramètres optimaux, tout en maintenant que les produits fabriqués seront de haute qualité et ne seront pas interrompus dans le temps.

La théorie de Taguchi a deux avantages principaux. Premièrement, il a été développé et principalement utilisé par des ingénieurs, et non par des statisticiens. Cela élimine les problèmes de langage et de compréhension qui sont traditionnellement associés à la méthodologie statistique. Cela vous permet de penser en termes d'ingénierie. Suite au problème variations aléatoires, qui interfèrent souvent avec le processus de production, doivent être pris en compte en plus des variations contrôlées introduites. L'optimisation du produit consiste non seulement à rapprocher ses indicateurs de qualité des valeurs cibles, mais également à minimiser les écarts par rapport à ces valeurs cibles. C'est la partie contrôle statistique des processus (SPC).

La théorie de Taguchi peut être utilisée pour réduire la portée des mesures de qualité et déterminer les variations sur lesquelles construire la gestion. Le SPC peut être utilisé pour maintenir davantage les scores de qualité proches des valeurs cibles. C'est essentiellement l'innovation de Taguchi : utiliser le rapport signal sur bruit pour sélectionner les paramètres de contrôle qui minimiseraient la sensibilité au bruit (interférence aléatoire). Ces ajouts rendent la méthodologie fondamentale.

Cependant, la chose la plus importante dans la théorie de Taguchi est la formalisation de la construction de la soi-disant dispositions orthogonales. Ils étaient auparavant utilisés dans la planification d'expériences, mais c'est Taguchi qui a été formalisé. Cela permet aux ingénieurs de déterminer automatiquement le nombre minimum de prototypes requis pour une expérience. Ce nombre est délibérément réduit au minimum en supprimant toutes (ou presque toutes) les informations d'interaction contenues dans la solution de conception. Ces informations peuvent être obtenues ultérieurement au stade applications industrielles, si nous évaluons un autre prototype - exactement celui qui correspond aux paramètres optimaux prédits.

C'est la différence entre l'expérimentation industrielle et le contenu agricole de l'expérimentation, sur laquelle reposent la plupart des méthodes statistiques occidentales. En agriculture, la réaction à l'expérimentation est lente, et si les combinaisons de prototypes sont ignorées, les interactions ne sont pas prises en compte, il faudra une année supplémentaire dans le cycle agricole pour confirmer si les combinaisons de qualités prédites sont optimales. Dans l'industrie, la réaction à une expérience est généralement rapide et vous pouvez immédiatement revenir en arrière et essayer un autre échantillon.

Cependant, les interactions peuvent également être utilisées dans la théorie de Taguchi. Il offre une forme graphique simple qui vous permet d'analyser les informations facilement et systématiquement. Cependant, seul un nombre limité d'interactions peut être considéré, ce qui ne conduit pas à une augmentation significative du nombre d'échantillons et à une expansion de l'échelle de l'expérience.

Le scientifique japonais G. Taguchi a exprimé en 1960 l'idée que la qualité ne peut plus être considérée comme une mesure de conformité aux exigences de la conception / documentation de conception. Le respect de la qualité en termes de limites de tolérance ne suffit pas. Il est nécessaire de s'efforcer constamment de faire face, de réduire la propagation même dans les limites établies par le projet.

G. Taguchi a suggéré que le respect des exigences de tolérance n'est en aucun cas un critère suffisant pour juger de la qualité. En fin de compte, les coûts d'entretien du produit après sa réception par le consommateur sont minimes, c'est-à-dire les modifications, les ajustements et les coûts de service de garantie sont minimisés.

Un contrôle visant uniquement à assurer le respect des exigences de tolérance entraîne ses propres problèmes spécifiques. Dans le même temps, il convient de noter que les tolérances ont rendu de fidèles services au fil des ans : elles ont permis la production d'objets assez bons pour leur époque.

- La méthode Taguchi permet de hiérarchiser les priorités dans un programme de management de la qualité

- Quantifier l'amélioration de la qualité

Examinons, par exemple, certains des problèmes qui peuvent survenir si la correspondance de l'arbre et du trou n'est pas parfaite. Si leur articulation correspond à un ajustement plus serré, des frottements excessifs se produiront lors du fonctionnement de la machine. Pour le surmonter, il faudra plus de puissance ou de consommation de carburant.

Dans ce cas, une surchauffe locale peut se produire, ce qui peut entraîner certaines déformations et de mauvaises performances. Si l'ajustement est trop lâche, le lubrifiant peut fuir et causer des dommages ailleurs. À tout le moins, changer le lubrifiant peut être coûteux, à la fois en raison du coût du lubrifiant lui-même et en raison de la nécessité d'arrêter la machine plus souvent pour l'entretien. Un ajustement lâche peut également entraîner des vibrations provoquant du bruit, des charges pulsées, qui sont très susceptibles d'entraîner une réduction de la durée de vie en raison de défaillances induites par les contraintes.

De toute évidence, une approche différente, qualitativement différente, est nécessaire, qui ne nécessite pas une définition artificielle du bien et du mal, du bien et du mal, du défectueux et du sans défaut. Cette approche, à son tour, suppose qu'il existe une meilleure valeur et que tout écart par rapport à cette valeur nominale entraîne une sorte de perte ou de complexité, conformément au type de dépendance qui a été considéré dans les exemples pour le diamètre des arbres et des trous. .

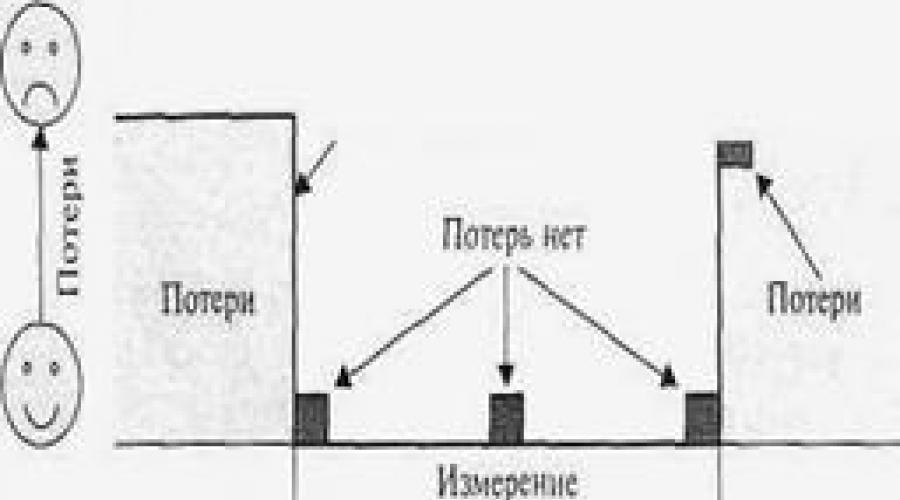

La fonction de perte de Taguchi est conçue pour faire exactement cela. Graphiquement, la fonction de perte de Taguchi est généralement représentée sous la forme :

Riz. 1. Fonction de perte graphique de Taguchi

La valeur du score de qualité est tracée sur l'axe horizontal, et l'axe vertical indique la "perte", le "dommage" ou l'"importance" liés aux valeurs du score de qualité. Ces pertes sont supposées nulles lorsque la caractéristique de qualité atteint sa valeur nominale.

La forme mathématique de la fonction de Taguchi est présentée dans le titre du graphique, où X- la valeur mesurée de l'indicateur de qualité ; x0- sa valeur nominale ; L(x)- la valeur de la fonction de perte de Taguchi au point X; Avec- facteur d'échelle.

L'Amérique avait des héros de guerre dans les années 1940 ;

dans les années 1960, les astronautes étaient des modèles.

Les spécialistes sont désormais des héros

dans le domaine de la qualité, car leur contribution au développement futur

et la prospérité peut être encore plus qu'exceptionnelle

personnalités du passé.

J. Harrington "Gestion de la qualité

dans les entreprises américaines", 1990

Introduction

La qualité totale (TQM) est apparue comme une généralisation d'un certain nombre de concepts similaires, mais en même temps différents. Ces concepts ont été proposés par des personnalités éminentes souvent qualifiées de "gourous", "d'enseignants et de mentors de qualité" et même de "prédicateurs de qualité".

Tous ont eu un impact énorme sur les économies de pays entiers et ont contribué à la transition vers l'ère du TQM. Leurs théories, contrairement aux doctrines socio-économiques du passé, sont testées par le critère de l'efficacité, elles sont de nature collective, identifiant et combinant tout ce qu'il y a de plus précieux dans l'expérience de diverses entreprises et pays. Tous sont de véritables humanistes, montrant le rôle croissant des travailleurs et des employés dans la réussite du développement et de la compétitivité des entreprises, ainsi que l'importance de la motivation et de l'apprentissage continu.

L'histoire des grands gourous de la qualité est importante d'un autre point de vue. La qualité générale se construit sur des valeurs humanistes, y compris éthiques. Les systèmes de valeurs sont inextricablement liés aux systèmes d'autorité. Les grands gourous font partie d'un tel système d'autorités - les créateurs de connaissances, de théories, de concepts dans le domaine de la qualité. Une autre partie du système est composée de célèbres managers à succès qui sont obsédés par le concept de TQM. De nombreux gourous de qualité étaient également des managers très performants, notamment J. Juran, F. Crosby, T. Seifi.

Cependant, notre liste de gourous n'est pas complète. De nombreux auteurs incluent Shigeo Shingo, l'un des développeurs du système de production Toyota, qui a reçu le titre de "Doctor of Improvement" ; L'Américain John Groocock (John M. Groocock) et un certain nombre d'autres spécialistes dans le domaine de la qualité. Cette liste va sans doute s'allonger.

Edouard Deming

Le plus célèbre dans le domaine de la qualité est E. Deming. Il a eu la plus grande influence sur le renouveau du Japon d'après-guerre et des États-Unis dans les années 80. Il existe de nombreuses raisons pour lesquelles le Dr Deming est nommé le premier "mentor de qualité". L'âge est l'un d'entre eux : le Dr Deming a vécu jusqu'à plus de 90 ans. Mais la principale raison est l'importance des résultats de ses activités. Le Dr Deming est le genre de « mentor de qualité » dont même ceux qui ont peu à voir avec l'industrie ont entendu parler. Des foules d'auditeurs se rassemblaient constamment pour ses discours lors de ses visites en Angleterre.

Chemin vers la gloire

Après avoir obtenu son doctorat en physique, William Edwards Deming a servi pendant de nombreuses années comme fonctionnaire au Département de Agriculture et le US Census Bureau, spécialisé dans les techniques d'échantillonnage statistique. Après 16 ans de service public, en 1943, alors qu'il travaillait pour le Bureau, il publie un livre sur l'informatique statistique. Cependant, le secret de l'ascension de Deming vers la gloire ne se trouve pas aux États-Unis, mais au Japon.

Le chemin vers la gloire de Deming est étroitement lié au développement de la qualité dans l'industrie japonaise, dont on pense qu'il est en grande partie responsable. À la fin des années 1940, Deming a enseigné aux Japonais les méthodes statistiques. Avant la fin de la Seconde Guerre mondiale, le contrôle statistique de la qualité était très peu utilisé au Japon. Ces méthodes ont été introduites en 1946-1950, et le nom de Deming y est associé. En 1948, le groupe de recherche sur le contrôle de la qualité a été organisé dans le cadre de l'Union des scientifiques et ingénieurs japonais (JUSE). Ce groupe était composé d'ingénieurs d'entreprises industrielles, d'employés du gouvernement et de scientifiques universitaires en ingénierie et en statistiques. En 1949, l'Union des scientifiques et ingénieurs japonais a organisé un séminaire permanent sur le contrôle de la qualité et, en 1950, a invité Deming à diriger un cours de contrôle de la qualité de huit jours. Le séminaire fut si bien accueilli que Deming retourna au Japon en 1951 et 1952.

Deming a été le premier de ce qu'on appelle aujourd'hui les "gourous américains de la qualité" à visiter le Japon. J. Juran et A. Feigenbaum le suivent bientôt. En 1951, le Prix leur fut institué. Deming (Prix Deming) pour la qualité et la fiabilité des produits pour les entreprises japonaises, qui a été payé sur les revenus de la publication de son livre, basé sur des conférences données en 1950. Ses méthodes de contrôle statistique de la qualité ont été rapidement et avec enthousiasme acceptées par les ingénieurs japonais. , en particulier au niveau des entreprises manufacturières. Leur application, stimulée par des informations bien organisées sur les réussites résultats pratiques, se propager rapidement.

Cependant, tout n'a pas été aussi fluide. Le manque de normes techniques et de données limitées dans le monde occidental est devenu évident. De plus, il y avait des difficultés liées au facteur humain, qui se traduisaient par la résistance des employés et une incompréhension par la direction de leur rôle dans l'amélioration de la qualité. Dans un sens, cela pourrait s'expliquer par une trop grande insistance sur les aspects statistiques. Mais ces problèmes étaient destinés à être résolus par les derniers mentors arrivés au Japon après Deming - J. Juran et A. Feigenbaum.

Aujourd'hui, Deming est considéré comme un héros national au Japon pour sa contribution à la qualité japonaise. En 1960, l'empereur lui décerne l'Ordre du Trésor sacré du second degré, la distinction impériale japonaise la plus honorable pour les étrangers. Prix à eux. Deming est devenu l'une des plus hautes distinctions de l'industrie du pays. De nombreuses entreprises et professionnels s'efforcent de recevoir ce prix, peut-être le prix le plus respecté dans le domaine de la qualité.

E. Deming a reçu de nombreux autres prix, dont la médaille Shewhart de l'American Society for Quality (ASQ) en 1956 et le prix Samuel S. Wilks de l'American Statistical Association (American Statistical Association) en 1983. La même année, il a été élu à la National Academy of Engineering des États-Unis (US National Academy of Engineering) et a reçu un doctorat honorifique de diverses universités américaines.

Message de E. Deming

L'appel d'E. Deming aux managers japonais lors de ses premiers séjours au Pays du Soleil Levant reflète principalement son expérience passée dans les méthodes de contrôle statistique sélectif. Cependant, il s'agissait d'une approche systématique et sérieuse de la qualité. Il était l'un des principaux disciples de W. Shewhart, le célèbre statisticien des laboratoires Bell qui a fait les premiers pas décisifs dans le développement de Tableaux de contrôle, dont le livre The Economic Control of Product Quality (Van Nostrand, 1931) a révolutionné le contrôle qualité. C'est le développement des idées de Shewhart qui est devenu la base premières œuvres Deming en 1934 et ses conférences au Japon. À la suite de Shewhart, Deming a exhorté les gestionnaires à se concentrer sur les problèmes de variabilité de la production et leurs causes, à se concentrer sur l'identification et à séparer les «causes spéciales» de la variabilité des produits des «causes générales». Les causes spéciales sont généralement associées à des machines spécifiques ou à des opérateurs qui les desservent, tandis que les causes générales sont inhérentes à des facteurs systémiques. Les cartes de contrôle étaient le principal outil statistique pour identifier les causes particulières.

Cependant, dans ses conférences et ses travaux, Deming ne s'est pas limité aux méthodes statistiques. Il a exhorté les Japonais à adopter une approche systématique pour résoudre les problèmes. Cette approche est devenue plus tard connue sous le nom de cycle de Deming ou PDCA (Plan, Do, Check, Action). Il a également encouragé la haute direction à participer activement aux programmes d'amélioration de la qualité des entreprises.

C'est E. Deming qui a poussé le Japon à introduire méthodes modernesétude de marché auprès des consommateurs.

Les œuvres d'E. Deming en Occident

Le travail d'E. Deming au Japon à la fin des années 1940 et dans les années 1950 a déterminé l'avance du Japon sur la voie du leadership dans la production et les affaires internationales. Le travail ultérieur de Deming et de ses associés aux États-Unis et ailleurs était une tentative de changer le style de gestion occidental. Cependant, cette tentative reposait davantage sur la gestion que sur les statistiques. De nombreuses idées et suggestions ont trouvé leur place dans son livre Out of Crisis, publié pour la première fois en 1982 par Cambridge University Press. Deming améliore et peaufine constamment ses idées, perçoit de manière créative les idées des autres et il est donc très difficile de distinguer clairement ses propres concepts. Peut-être serait-il plus correct de considérer son activité au niveau conceptuel comme le père de la révolution moderne de la qualité, le mentor numéro un. Ce n'est pas un hasard si le magazine "America" l'a qualifié de "révolutionnaire du capitalisme".

Le Dr Deming lui-même souligne qu'aucune phrase ni aucun chapitre de son livre ne peut pleinement exprimer l'un de ses 14 principes fondamentaux. Cependant, il accorde une grande responsabilité au management et souligne son importance tant au niveau individuel, sociétal que de l'entreprise. En particulier, parlant de la nécessité de transformer le management américain dans les années 1980, il déclare :

« L'incapacité de la direction à planifier à l'avance et à anticiper les problèmes a entraîné une augmentation de l'intensité de la main-d'œuvre, du gaspillage de matériel et de temps machine, qui ont tous augmenté le coût pour le fabricant et le prix que l'acheteur doit payer. Le consommateur n'est pas toujours disposé à compenser ces pertes. Le résultat inévitable est la perte du marché.

Quelle est la solution pour la gestion ?

"A chacun de faire de son mieux n'est pas la réponse. Tout d'abord, les gens doivent savoir quoi faire. Des changements profonds sont nécessaires. La première étape de la transformation est d'apprendre à changer... Un engagement à long terme pour apprendre de nouvelles choses et de nouvelles philosophies est exigé de tout manager cherchant à changer. Les gens timides et lâches qui s'attendent à des résultats rapides sont voués à la déception.

Bien que l'introduction de méthodes statistiques, les méthodes modernes de contrôle de la qualité, l'informatisation et la robotisation soient appelées à jouer un rôle, elles ne sont pas dans la solution du problème.

"La solution des problèmes, grands et petits, n'arrêtera pas le déclin de l'industrie américaine, pas plus que l'expansion de l'utilisation des ordinateurs, des nouveaux appareils et de la robotique n'aidera. Les espoirs sur les bénéfices de l'utilisation massive de nouveaux équipements industriels sont vains. La formation immédiate de tous les travailleurs de la production aux méthodes statistiques n'est pas non plus la réponse au défi, de même que la "perception" globale des membres des cercles de qualité n'est pas la réponse. Toutes ces mesures y contribuent, mais elles ne peuvent que prolonger la vie du patient. Ils ne peuvent pas arrêter le déclin."

Seules la transformation de la gestion et l'interaction du gouvernement avec l'industrie peuvent arrêter le déclin.

Quatorze principes de Deming

Deming lui-même considère ses 14 principes clés comme la base de la transformation de l'industrie américaine. Ils ont également été à la base des leçons pour la haute direction japonaise en 1950. Deming souligne que l'adoption de ces 14 préceptes et les actions pour les mettre en œuvre indiquent que la direction a l'intention de rester en affaires et vise à protéger l'investisseur et à sauver des emplois. Ces commandements s'appliquent aux petites entreprises comme aux grandes; tant dans le secteur des services que dans le secteur manufacturier. Elles s'appliquent à n'importe quelle division de n'importe quelle entreprise.

- Constance du but- Amélioration des produits et services.

- Nouvelle philosophie pour la nouvelle période économique en responsabilisant les managers et en assumant le leadership sur la voie du changement. En outre, s'adressant aux gestionnaires, le Dr Deming exhorte :

- Mettre fin à la dépendance au contrôle de masse dans l'atteinte de la qualité; Éliminez le besoin de contrôle de masse en faisant de la qualité une partie intégrante du produit, en "intégrant" la qualité dans le produit.

- Mettre fin à la pratique d'acheter au prix le moins cher ; au lieu de cela, il faut minimiser les coûts globaux et s'efforcer de sélectionner un fournisseur spécifique pour chaque produit nécessaire à la production.

- Améliorez chaque processus pour améliorer la qualité, augmenter la productivité et réduire les coûts.

- Mettre en pratique la formation et le recyclage du personnel.

- Établir le "leadership" ; le processus de supervision des employés devrait les aider à mieux faire leur travail; le système de gestion du personnel doit être soigneusement étudié.

- Chassez les peurs afin que chacun puisse travailler efficacement pour l'entreprise.

- Faire tomber les barrières entre divisions; la recherche, la conception, la production et la vente doivent être combinées pour anticiper les problèmes de production et d'exploitation.

- Abandonnez les slogans vides, les appels pour le personnel de production, comme le "zéro défaut" ou de nouveaux objectifs de performance. De tels appels n'ont aucun sens, puisque la grande majorité des problèmes surviennent dans le système et dépassent les capacités des travailleurs.

- Éliminer les objectifs fixés arbitrairement et les normes quantitatives.

- Donner aux employés l'occasion d'être fiers de leur travail;éliminer les obstacles qui empêchent les travailleurs et les gestionnaires d'être fiers de leur travail.

- Encourager la poursuite de l'éducation et de l'amélioration.

- Un engagement à améliorer la qualité et l'efficacité de la haute direction est nécessaire.

En général, les 14 principes sont souvent considérés comme des objectifs très importants, qui en eux-mêmes ne fournissent pas les outils pour les atteindre.

E. Deming lui-même propose un plan d'action en sept points, à commencer par le développement de chacun des 14 points par la direction et la lutte contre les « maladies mortelles » dont, selon Deming, la plupart des entreprises du monde occidental sont victimes :

- manque de constance des objectifs;

- la recherche d'un profit momentané ;

- systèmes d'évaluation et de classement du personnel;

- rotation insensée des managers ;

- l'utilisation de critères uniquement quantitatifs pour évaluer la performance de l'entreprise.

Plan d'action

Le plan d'action de Deming comprend les sept étapes suivantes :

- 1) la gestion, s'appuyant sur les 14 principes, lutte contre les «maladies mortelles» et les obstacles, coordonne les concepts et les orientations des plans;

2) la direction rassemble son courage et s'accorde en interne pour aller dans une nouvelle direction ;

3) la direction explique aux employés de l'entreprise pourquoi un changement est nécessaire ;

4) toutes les activités de l'entreprise sont divisées en étapes (étapes), tandis que chaque étape suivante est, pour ainsi dire, le client de la précédente. L'amélioration continue des méthodes de travail doit être effectuée à chaque étape, et chaque étape doit tendre vers la qualité ;

5) construire le plus rapidement possible structure organisationnelle qui travaillera pour l'amélioration continue de la qualité. Deming préconise l'utilisation du cycle de Shewhart (PDCA) comme procédure pour aider à s'améliorer à n'importe quelle étape;

6) chaque employé peut participer à l'amélioration du travail à n'importe quelle étape ;

7) un système de qualité est construit (Deming estime que cela nécessite la participation de statisticiens compétents).

Les réalisations les plus précieuses d'E. Deming incluent la théorie de la connaissance approfondie, y compris les théories des systèmes, de la variabilité (variabilité), de la psychologie et de la cognition.

Une connaissance approfondie démontre une approche systématique de la gestion de la qualité, en tenant compte de la variabilité (nature statistique) de tous les processus, ainsi que des capacités des personnes, de leurs caractéristiques comportementales, y compris le désir d'obtenir des résultats, d'obtenir la reconnaissance et la joie du travail .

Le rôle de la théorie de la connaissance (cognition) est très important pour comprendre les concepts d'amélioration continue. Jusqu'à récemment, la gestion de la qualité était dominée par les idées de qualité optimale, c'est-à-dire ce niveau de qualité qu'il n'est pas rentable d'améliorer. Ce point de vue suppose des ressources limitées et ne tient pas compte du fait que l'acquisition de nouvelles connaissances élargit considérablement les possibilités de trouver de nouvelles solutions. Les nouvelles connaissances changent constamment les idées sur le niveau optimal de qualité et l'orientent vers les intérêts du consommateur.

En 1992, Deming a appelé ses collègues russes à résoudre tous les problèmes économiques sur la base d'une approche systématique de la qualité. Il y a des mots très significatifs dans ce discours : "Aucun pays au monde n'a besoin d'être pauvre". Plusieurs centaines de personnes l'ont entendu.

En 1993, l'Association Deming a été créée en Russie. Comme des organisations similaires opérant déjà dans 48 pays à travers le monde, l'Association russe Deming vise à promouvoir et à diffuser les connaissances sur les principes et les méthodes de gestion de la qualité sur la base des travaux de Deming et d'autres experts éminents dans ce domaine.

Joseph Juran

Joseph M. Juran (Joseph M. Juran, né en 1904) n'est pas moins célèbre que E. Deming, spécialiste américain dans le domaine de la qualité, académicien de l'International Academy of Quality (IAQ). En 1951, son livre "Handbook for Quality Control" est publié aux États-Unis, d'où est issu le concept de "gestion de la qualité" ; en 1963, la deuxième édition considérablement augmentée du Manuel a été publiée. En 1964, le célèbre livre de Juran "Revolution in Enterprise Management" a été publié.

J. Juran a été le premier à justifier le passage du contrôle qualité à la gestion de la qualité. Il a développé la fameuse "spirale de la qualité" (spirale de Juran) - un modèle spatial intemporel qui a déterminé les principales étapes du travail de gestion de la qualité en développement continu (Figure 1) et a servi de prototype à de nombreux modèles apparus plus tard.

J. Juran est l'auteur du concept AQI (Annual Quality Improvement) - le concept d'amélioration annuelle de la qualité. L'amélioration de la qualité, selon Juran, est l'excès de résultats déjà obtenus dans le domaine de la qualité, associé au désir d'une personne d'établir un nouveau record. Dans la philosophie de la gestion l'amélioration continue implique que la politique de stabilité est remplacée par la politique de changement. Le concept IQA se concentre sur décisions stratégiques, une plus grande compétitivité et des résultats à long terme.

Les grands principes de l'AQI sont :

- la planification de la gestion pour l'amélioration de la qualité à tous les niveaux et dans tous les domaines de l'entreprise ;

- développement de mesures visant à éliminer et prévenir les erreurs dans le domaine de la gestion de la qualité;

- passage de l'administration (commandes d'en haut) à la gestion systématique de toutes les activités dans le domaine de la qualité, y compris l'amélioration des activités administratives.

- l'élaboration d'un programme annuel d'amélioration de la qualité ;

- développement de méthodes d'amélioration de la qualité, sa mesure et son évaluation;

- formation aux méthodes statistiques et à leur mise en pratique ;

- amélioration de l'organisation du travail dans le domaine administratif.

En 1979, Juran a fondé l'Institute for Quality aux États-Unis, qui offre une large gamme de services, y compris la formation de spécialistes.

Philippe Croby

Philip Crosby est l'une des autorités américaines reconnues dans le monde dans le domaine de la qualité, académicien de l'IAC. Les plus connus sont ses 14 principes (absolus), qui déterminent la séquence d'actions pour assurer la qualité dans les entreprises.

- Définir clairement la responsabilité de la direction de l'entreprise dans le domaine de la qualité.

- Former une équipe qui mettra en œuvre le programme d'assurance qualité.

- Déterminer les méthodes d'évaluation de la qualité à toutes les étapes de sa formation.

- Organiser la comptabilisation et l'évaluation des coûts d'assurance qualité.

- Apporter à tous les employés de l'entreprise la politique de gestion dans le domaine de la qualité, parvenir à une attitude consciente du personnel envers la qualité.

- Établir des procédures d'action corrective pour l'assurance qualité.

- Introduire un programme de fabrication de produits sans défaut (système « zéro défaut »).

- Organiser la formation continue du personnel dans le domaine de la qualité.

- Organiser régulièrement des Journées Qualité (Journées Zéro Défaut).

- Fixez constamment des objectifs de qualité pour chaque employé de l'entreprise.

- Développer des procédures pour éliminer les causes des défauts.

- Développer un programme d'encouragement moral pour les employés pour répondre aux exigences de qualité.

- Créer des groupes cibles composés de professionnels dans le domaine de la qualité.

- Tout recommencer depuis le début (répéter le cycle d'actions à un niveau d'exécution supérieur).

Crosby a proposé une méthode universelle pour évaluer le degré de compétence d'une entreprise à résoudre un problème de qualité. Pour cela, il a utilisé six paramètres :

- l'attitude de la direction de l'entreprise face au problème;

- le statut du service qualité de l'entreprise;

- les moyens de résoudre le problème de qualité ;

- le niveau des dépenses de qualité en pourcentage du chiffre d'affaires total de l'entreprise ;

- mesures d'amélioration de la qualité;

- situation réelle de la qualité dans l'entreprise.

F. Crosby est l'auteur d'un modèle d'évaluation d'un leader et du degré de maturité des leaders à différents niveaux. Une façon d'y parvenir est de compiler un «modèle de leader efficace» qui prend en compte des indicateurs de «maturité opérationnelle» (la capacité à accomplir des tâches) et de «maturité psychologique» (la capacité à communiquer et à diriger les gens).

Armand Feigenbaum

Armand W. Feigenbaum est un spécialiste américain mondialement connu, auteur de la théorie de la gestion intégrée de la qualité, académicien du MAC et l'un de ses fondateurs, membre honoraire et ancien président de l'American Society for Quality (ASQ). En 1986, l'un des livres d'A. Feigenbaum a été publié en russe.

Dans les années 50, Feigenbaum a formulé le concept de gestion de la qualité (totale) intégrée (TQC), qui est devenue une nouvelle philosophie dans le domaine de la gestion d'entreprise dans les années 60. La principale disposition de ce concept est l'idée de l'exhaustivité de la gestion de la qualité, qui devrait affecter toutes les étapes de la création du produit et tous les niveaux de la hiérarchie de gestion de l'entreprise dans la mise en œuvre des mesures techniques, économiques, organisationnelles et socio-psychologiques. « Aujourd'hui, les problèmes de qualité sont devenus si compliqués », a expliqué Feigenbaum, « qu'ils ne peuvent être résolus avec succès que si une nouvelle structure organisationnelle est formée. Ces problèmes ont "dépassé" la structure organisationnelle existante."

Pour être efficace, le TQM doit être conçu et mis en œuvre dès les premières étapes du développement du produit. Il est conseillé d'établir des exigences pour l'exécution du travail en gestion intégrée dans les normes de l'entreprise. La qualité doit être planifiée. L'entreprise a besoin d'une comptabilité stricte des coûts de qualité. Selon Feigenbaum, TQM est un style de leadership qui génère nouvelle culture la gestion de l'entreprise.

A. Feigenbaum a formulé quatre « péchés mortels » dans les approches de la qualité, qui devraient être pris en compte afin que les efforts dans la mise en œuvre de programmes de qualité ne soient pas vains. La première le péché est d'encourager des programmes basés sur des « slogans proclamants » et des changements superficiels. Deuxième le péché est que les programmes choisis sont principalement axés sur les travailleurs ("cols bleus") et ne tiennent pas compte du rôle important des services d'ingénierie ("cols blancs"). Troisième péché - refus d'admettre qu'il n'y a pas de niveau de qualité constant (le niveau de qualité doit être continuellement élevé). Quatrième le péché, le plus fatal, est le délire concernant l'automatisation, qui en soi n'est pas dernier mot dans l'amélioration de la qualité (selon Feigenbaum, il y a une différence fondamentale entre les tentatives de construire la qualité sur la robotisation et la création de programmes basés sur le facteur humain sur sa base).

Kaworu Ishikawa

Kaoru Ishikawa (Kaom Ishikava - 1915-1990) - un spécialiste japonais exceptionnel dans le domaine de la qualité. Les activités d'Ishikawa sont indissociables de l'histoire de la gestion de la qualité au Japon. En 1939, Ishikawa est diplômé de l'Université de Tokyo avec un diplôme en chimie appliquée. En 1949, il s'approprie les méthodes de management de la qualité et aide de nombreuses entreprises japonaises à devenir des leaders. À dernières années Au cours de sa vie, le Dr Ishikawa a été président du Musashi Institute of Technology et l'un des principaux consultants en gestion de la qualité au Japon et dans d'autres pays (en particulier, il a conseillé un certain nombre de grandes entreprises américaines, dont la société Moteurs Ford). En 1988, une traduction russe du livre d'Ishikawa "Méthodes japonaises de gestion de la qualité" a été publiée.

K. Ishikawa est l'auteur de la version japonaise de la gestion intégrée de la qualité, ses caractéristiques les plus caractéristiques sont : la participation générale des travailleurs à la gestion de la qualité ; mise en place d'audits internes réguliers du fonctionnement du système qualité ; formation continue du personnel; généralisation des méthodes statistiques de contrôle.

A l'initiative d'Ishikawa au Japon, à partir de 1962, des cercles de contrôle qualité se développent. Il a introduit dans la pratique mondiale un nouvel original méthode graphique analyse des relations de cause à effet, appelée diagramme d'Ishikawa ("squelette de poisson", diagramme en arête de poisson), qui a été incluse dans les sept outils simples de contrôle de la qualité. Aujourd'hui, il est presque impossible de trouver de tels domaines d'activité analytique dans la résolution de problèmes de qualité, où le diagramme d'Ishikawa ne serait pas appliqué.

Génichi Taguchi

Genichi Taguchi (Genichi Taguchi, né en 1924) est un célèbre statisticien japonais, lauréat des prix les plus prestigieux dans le domaine de la qualité (le prix Deming lui a été décerné 4 fois). Dès la fin des années 1940, il étudie les enjeux de l'amélioration des procédés industriels et des produits. Taguchi a développé les idées de statistiques mathématiques liées, en particulier, aux méthodes statistiques de conception d'expériences et de contrôle de la qualité.

Les méthodes Taguchi (le terme "méthodes Taguchi" est apparu aux États-Unis, Taguchi lui-même appelle son concept "ingénierie de la qualité") est l'une des approches fondamentalement nouvelles pour résoudre les problèmes de qualité. Au cœur de la philosophie de Taguchi se trouve l'amélioration de la qualité tout en réduisant les coûts. Selon Taguchi, le facteur économique (coût) et la qualité sont analysés ensemble. Les deux facteurs sont liés par une caractéristique commune appelée fonction de perte. La méthodologie de Taguchi est basée sur la reconnaissance du facteur de non-équivalence des valeurs des indicateurs dans la tolérance. La fonction de perte de qualité est une parabole avec un sommet (la perte est nulle) au point meilleure valeur(valeur nominale), en s'éloignant de la valeur nominale, les pertes augmentent et atteignent leur valeur maximale à la limite du champ - pertes dues au remplacement du produit. L'analyse tient compte des pertes tant du côté du consommateur que du côté du producteur. Les méthodes Taguchi vous permettent de concevoir des produits et des processus insensibles à l'influence des soi-disant "bruits", c'est-à-dire des variables qui provoquent une dispersion des valeurs de paramètres difficiles, impossibles ou coûteuses à modifier. D'un point de vue économique, tout "bruit", même le plus petit, réduit les bénéfices, car cela augmente les coûts de production et le coût du service de garantie. Une telle stabilité est généralement appelée robustesse (de l'anglais robust - strong, stable). Taguchi se concentre sur les étapes précédant la conception du produit, car c'est sur elles que se résout la tâche d'atteindre la robustesse.

Le mérite de Taguchi réside dans le fait qu'il a su trouver des arguments et des techniques relativement simples et convaincants qui ont fait de la conception d'une expérience dans le domaine de l'assurance qualité une réalité. C'est en cela que Taguchi lui-même voit la principale caractéristique de sa démarche.

Les idées de Taguchi ont formé la base de l'enseignement de l'ingénierie au Japon pendant 30 ans, où ses œuvres rassemblées en 7 volumes ont été publiées. Aux États-Unis, ces méthodes sont devenues connues en 1983 après que la société Moteurs Ford pour la première fois, j'ai commencé à les familiariser avec mes ingénieurs. Le manque d'attention aux méthodes Taguchi est l'une des raisons pour lesquelles de nombreuses entreprises manufacturières aux États-Unis et en Europe sont à la traîne par rapport au Japon.

Comparaison des concepts des grands gourous de la qualité

Le tableau ci-dessous (tableau 1) compare les concepts des grands gourous de la qualité.

Tableau 1.

|

Facteurs clés |

Caractéristiques principales |

Notation |

Edward Deming W. Edwards Deming |

|||||

A. Caractère général |

Déclaration de qualité |

Qualité - répondre aux exigences du consommateur, non seulement pour répondre à ses attentes, mais aussi pour anticiper le sens de ses évolutions futures. |

||||||

Orientation qualité |

||||||||

Entité principale |

Se concentrer sur les processus |

|||||||

Facteur dominant |

Gestion des variations |

|||||||

Échelle d'utilisation |

||||||||

Champ d'application |

Fabrication |

|||||||

B. Orientation externe |

Pour répondre aux exigences des consommateurs |

Admiration, ravissement du consommateur ; anticipation des besoins des consommateurs |

||||||

Pour l'expansion du marché |

La qualité est essentielle pour le développement des affaires |

|||||||

Sur l'interaction du vendeur / acheteur |

Association intégrée ; exigence de qualité du vendeur |

|||||||

B. Organisation |

Vue générale |

Le rôle principal est la haute direction |

||||||

Le rôle de la haute direction |

La gestion activités de production et promotion de la qualité |

|||||||

Style de leadership |

||||||||

Culture organisationnelle |

La qualité comme culture organisationnelle ; un besoin général de faire tomber les "barrières" |

|||||||

D. Organisationnel |

Responsabilités de la haute direction |

Un point de départ essentiel |

||||||

Implication des employés |

Vital |

|||||||

Formation et développement du personnel |

Divers programmes de formation sont essentiels |

|||||||

Investissements dans le domaine social |

Indispensable pour réduire les coûts globaux |

|||||||

D. Outils et équipement |

Coût de la qualité (estimé) |

Coûts globaux réduits |

||||||

Programmes d'études |

Vital, en particulier la formation professionnelle |

|||||||

Participation et rétroaction (par exemple, degré d'entraide, cercles de qualité) |

Obtention de résultats positifs (par exemple, travail d'équipe) et négatifs (diminution des défectuosités, élimination des appels vides) |

|||||||

Méthodes statistiques |

||||||||

Systèmes de reconnaissance/récompense |

Satisfaction et fierté du travail de qualité; évaluation des activités non productives |

|||||||

Le rôle des procédures de vérification |

Élimination de la vérification de masse comme outil d'identification des erreurs/défauts ; garantir des indicateurs de qualité intégrés |

|||||||

Direction E. changements |

Le taux de changement |

Indicateur indirect - mise en œuvre de 14 points |

||||||

L'essence du changement |

Philosophie d'amélioration continue |

|||||||

|

Suite du tableau. une |

||||||||

|

Notation |

Joseph Juran |

Philippe Croby |

||||||

Qualité - adaptée à l'usage ou à l'application |

Qualité - Conformité |

|||||||

La qualité est déterminée par le consommateur |

||||||||

Se concentrer sur le personnel |

Conformité / Activités |

|||||||

Adaptée à l'objectif |

Zéro défaut (ZD) |

|||||||

Programme complet pour le cycle de vie complet du produit |

Domaine de développement fonctionnel |

|||||||

Évaluation intégrale de la qualité |

Produits fabriqués conformément aux exigences du consommateur |

|||||||

Il n'y a pas de caractéristiques du produit |

Pas connecté |

|||||||

L'idée de nombreux fournisseurs et consommateurs travaillant sans incitation |

N'est pas applicable |

|||||||

Attribué à la direction |

Attribué à la haute direction |

|||||||

Rôle éducatif et de soutien, à l'exclusion des appels vides et des slogans |

Compréhension et analyse des coûts qualité; promouvoir le principe du "zéro défaut" |

|||||||

Participation, opportunité |

instructif, promotionnel |

|||||||

Intégré aux activités de production globales de l'organisation |

La qualité comme culture organisationnelle |

|||||||

vital |

vital |

|||||||

Vital |

Vital |

|||||||

Vital |

Vital |

|||||||

Font partie des programmes d'amélioration |

Non précisé |

|||||||

L'objectif est d'obtenir une qualité optimisée en termes de coûts |

Rôle important pour motiver les managers |

|||||||

Application du travail d'équipe sur projets majeurs; programmes de formation annuels |

Des programmes de formation et de motivation, dont des « journées sans défaut » (journées ZD) |

|||||||

Accent mis sur la participation et le travail d'équipe |

Travail d'équipe pour utiliser le principe du "zéro défaut" ; conseils en cas de problème |

|||||||

Certaines méthodes sont obligatoires; pas de système intégré |

Pas spécifiquement spécifié, mais peut être utilisé pour évaluer les résultats de mesure |

|||||||

Accent mis sur la reconnaissance du mérite |

Reconnaissance et récompenses pour ceux qui atteignent les objectifs de qualité (zéro défaut) |

|||||||

Evaluation réalisée par les services de contrôle (inspection) |

Pas spécifiquement indiqué |

|||||||

changement graduel |

changement graduel |

|||||||

Étape par étape, à utiliser principalement pour les grands projets |

Séquence objective en plusieurs étapes grâce à des commandes interdépendantes |

|||||||

|

Suite du tableau. une |

||||||||

|

Notation |

Armand Feigenbaum |

Génichi Taguchi |

||||||

La qualité est la conformité totale des caractéristiques d'un produit ou d'un service, y compris la commercialisation, le développement, la production et le service, à la suite de quoi l'utilisation des produits |

Qualité - les pertes ressenties par la société et associées à une livraison tardive et à une utilisation inefficace des produits |

|||||||

La qualité est déterminée par le consommateur |

La qualité est déterminée par le fournisseur |

|||||||

Focus sur le processus |

Réduction de la variation des processus de fabrication |

|||||||

Les principes du TQC comme méthodologie |

Gestion de la qualité pour minimiser le coût total pour la société |

|||||||

Propriétés intégratives complètes des produits |

Plus applicable aux processus de fabrication qu'à la conception |

|||||||

Secteur manufacturier et partiellement - services |

Zone de fabrication principalement |

|||||||

Le consommateur détermine en dernier ressort la qualité |

Partie intégrante des exigences du consommateur et de la société dans son ensemble |

|||||||

La qualité comme avantage concurrentiel |

Réduction des pertes pour la société |

|||||||

Une coopération étroite pour l'assurance qualité |

||||||||

Attribué à la haute direction |

Attribué à la direction |

|||||||

Promouvoir le TQC ; le rôle du concepteur de programmes de qualité (programme Q) |

Créer une éthique d'amélioration continue |

|||||||

Formation de "l'esprit de qualité sans compromis" (esprit de qualité) |

Amélioration continue de la qualité |

|||||||

vital |

vital |

|||||||

L'implication et le soutien sont essentiels en tant que caractéristique intégrale |

Vital |

|||||||

Indispensable pour promouvoir la "qualité sans compromis" dans l'entreprise |

Vital |

|||||||

Élément de TQC |

vital |

|||||||

Un facteur important pour la sélection, la conception, la planification et l'investissement de la stratégie commerciale |

Une caractéristique importante pour déterminer et minimiser les coûts totaux est une estimation précise |

|||||||

Conçu pour les cas spécifiques liés à l'apparition de problèmes de qualité |

Développer les connaissances et les compétences des employés. Formation aux méthodes statistiques |

|||||||

Vital, par exemple par la participation à des cercles de qualité et le développement de programmes de production |

Cercles de qualité, travail d'équipe |

|||||||

Nécessaire et outil utile, mais dans le cadre d'un programme TQC global |

Méthodes Taguchi pour le contrôle de processus |

|||||||

Reconnaissance par la participation des employés à la responsabilité de la qualité |

Nécessaire à l'approbation des réalisations et des résultats |

|||||||

Mise à jour et diffusion pour valider les plans de Qualité Totale |

L'utilisation de mesures continues, grâce à laquelle - la responsabilité effective du personnel pour les résultats |

|||||||

changement graduel |

changement graduel |

|||||||

Pas à pas, en commençant par des domaines d'activité sélectionnés |

Amélioration continue des niveaux de variation acceptables |

|||||||

|

Le bout du tableau. une |

||||||||

|

Notation |

Kaoru Ishikawa |

|||||||

La qualité est l'activité de développement, de conception, de fabrication et d'entretien des produits les plus économiques et les plus utiles et qui répondent exactement aux exigences du consommateur. |

||||||||

La qualité est déterminée par la valeur |

||||||||

qualité individuelle |

||||||||

Valeur consciente pour le consommateur |

||||||||

Gestion complète de l'activité |

||||||||

Secteur manufacturier et des services |

||||||||

Rôle essentiel pour l'assurance qualité et l'évaluation de la gestion |

||||||||

La qualité comme facteur de compétitivité important |

||||||||

Attribué à la haute direction |

||||||||

Création sur la base de la qualité du fondement de toutes les activités de l'entreprise et de toutes ses fonctions |

||||||||

Participation - Collaboration ouverte |

||||||||

Amélioration continue - L'organisation apprenante |

||||||||

vital |

||||||||

vital |

||||||||

Essentiel pour tous les travailleurs |

||||||||

En tant que partie intégrante du mouvement global vers la qualité |

||||||||

L'amélioration de la qualité réduit les coûts globaux de l'entreprise |

||||||||

Rôle vital. Tous les employés doivent utiliser des techniques de SPC et de résolution de problèmes |

||||||||

Soutien aux cercles de qualité comme base pour impliquer les employés dans un travail de qualité et résoudre les problèmes émergents |

||||||||

Contrôle statistique des processus (SPC) |

||||||||

La poursuite des activités de qualité et d'assurance qualité doit être encouragée |

||||||||

La vérification se voit attribuer un rôle opérationnel, elle est vitale dans le secteur de la production |

||||||||

changement graduel |

||||||||

Améliorations continues |

||||||||

Quatre gourous sont américains, deux sont japonais. Comme vous pouvez le voir, il n'y a pas d'Européens parmi les gourous. Cela suscite une inquiétude certaine et compréhensible des spécialistes européens. En particulier, le prof. Tony Bendell du Royaume-Uni souligne que la plupart des gourous viennent des États-Unis et que les concepts de qualité d'origine japonaise ont également fait leur chemin vers l'Europe via les États-Unis. Cependant, du point de vue du consommateur, le concept européen de qualité signifie plus que l'adéquation américaine. Selon cette correspondance, le secteur des services reproduit à l'identique des restaurants, des hôtels, qui, de l'avis des critiques européens, manquent de style et de caractère. Dans le secteur manufacturier, le concept européen traditionnel de qualité comprend également une bonne conception esthétique et une bonne ingénierie, ainsi que la fonctionnalité requise. Pas étonnant que l'expert européen Klaus Meller introduise un concept de qualité plus humain et plus profond. Ainsi, le concept de qualité pour le Royaume-Uni et l'Europe est plus qu'une simple répétition adéquate de ce qui existe chez les "parents" américains. Ce concept doit être développé, sinon l'industrie britannique devra rivaliser à la fois sur son propre marché et sur le marché européen en " conditions américaines", dans une certaine mesure inacceptable pour le Royaume-Uni.

Le point de vue de Tony Bendell est également pertinent pour la Russie. Pour que TQM «prenne racine» dans la vie turbulente russe, il est nécessaire d'adapter les idées et les concepts de TQM à la pratique russe et d'offrir quelque chose d'original, mais pas d'essayer de devenir la «patrie des éléphants».