Ventilböden in einer Destillationskolonne haben Vorteile. Konstruktionen von Destillationskolonnen

Der Aufbau einer Destillationskolonne ist recht komplex und es ist unwahrscheinlich, dass er zu Hause simuliert werden kann. Aber auf spezialisierten Internetseiten können Sie zu einem sehr günstigen Preis eine funktionierende Installation kaufen, die nur eine geringfügige Umrüstung Ihrer Mondscheindestille erfordert.

Der Umbau betrifft nur den Verdampferbehälter – es ist notwendig, einen Flansch mit geeignetem Durchmesser zu installieren, damit die Säule streng vertikal befestigt werden kann. Wenn am Tank kein Thermometer vorhanden war, müssen Sie eines installieren. Ohne Messung der Temperatur am Verdampfer ist es äußerst schwierig und im Prinzip überhaupt unmöglich, den Betrieb der Kolonne zu steuern.

Wie funktioniert eine Kolumne?

Die Kolonne ist ein Wärme- und Stoffaustauscher, in dem komplexe physikalische und chemische Prozesse ablaufen. Sie basieren auf dem Unterschied der Siedetemperaturen verschiedener Flüssigkeiten und der latenten Wärmekapazität von Phasenübergängen. Das klingt sehr mysteriös, sieht in der Praxis aber etwas einfacher aus.

Die Theorie ist sehr einfach: Dampf, der Alkohol und verschiedene Verunreinigungen enthält und bei unterschiedlichen Temperaturen mit mehreren Grad Unterschieden siedet, steigt auf und kondensiert am Kopf der Kolonne. Die entstehende Flüssigkeit fließt nach unten und trifft unterwegs auf eine neue Portion heißen Dampf. Flüssigkeiten, deren Siedepunkt höher ist, verdampfen wieder. Und diejenigen, denen es an Wärmeenergie mangelt, bleiben im flüssigen Zustand.

Destillationskolonne befindet sich ständig in einem dynamischen Gleichgewicht von Dampf und Flüssigkeit; in vielen Fällen ist es schwierig, die flüssige und gasförmige Phase zu trennen – alles brodelt und kocht. Aber nach der Dichte, je nach Höhenlage, werden alle Stoffe sehr klar eingeteilt – oben leicht, dann schwerer und ganz unten – Fuselöle, andere Verunreinigungen mit hohem Siedepunkt, Wasser. Die Trennung in Fraktionen erfolgt sehr schnell und dieser Zustand bleibt abhängig von den Temperaturbedingungen in der Kolonne nahezu unbegrenzt erhalten.

In einer Höhe, die dem maximalen Gehalt an Alkoholdampf entspricht, ist ein Ansaugrohr installiert, durch das Dampf austritt und in den Kondensator (Kühlschrank) gelangt, von wo aus der Alkohol in einen Auffangbehälter fließt. Die Rektifikationskolonne für Mondschein arbeitet immer noch sehr langsam – die Auswahl erfolgt in der Regel tropfenweise, ist aber gleichzeitig gewährleistet hohes Niveau Reinigung.

Die Kolonne arbeitet bei Atmosphärendruck oder leicht darüber. Dazu wird am oberen Punkt ein atmosphärisches Ventil oder einfach ein offenes Rohr installiert – die Dämpfe, die keine Zeit zum Kondensieren hatten, verlassen die Kolonne. In der Regel ist praktisch kein Alkohol enthalten.

Zustände der Dampf-Flüssigkeits-Komponenten in verschiedenen Höhen der Kolonne

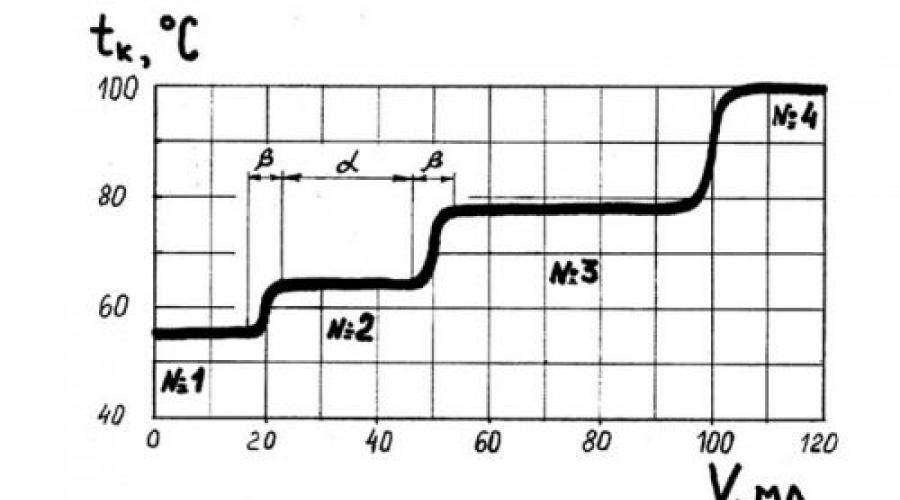

Die Grafik zeigt die festen Zustände der Dampf-Flüssigkeits-Komponenten auf verschiedenen Höhen der Säule, die durch die Temperatur an einem bestimmten Punkt gesteuert werden können. Der horizontale Teil der Grafik entspricht der maximalen Konzentration des Stoffes. Die Division hat keine klaren Grenzen – die vertikale Linie entspricht einer Mischung aus unterem und oberem Bruchteil. Wie Sie sehen können, ist das Volumen der Grenzzonen viel kleiner als das der Teilzonen, was zu einem gewissen Spiel im Temperaturregime führt.

Design einer Destillationskolonne

Die Basis für die Säule ist vertikales Rohr aus Edelstahl oder Kupfer. Andere Metalle, insbesondere Aluminium, sind hierfür nicht geeignet. Das Rohr ist von außen mit einem Material mit geringer Wärmeleitfähigkeit isoliert – Energielecks können das bestehende Gleichgewicht stören und die Effizienz von Wärmeaustauschprozessen verringern.

Am Kopf der Kolonne ist ein Rückflusskühler-Vorkühler montiert. Typischerweise handelt es sich um eine interne oder externe Spule, die etwa 1/8–1/10 der Säulenhöhe kühlt. Im Internet finden Sie auch Destillationskolonnen mit Wassermantel oder komplexe Kugelkühlschränke. Abgesehen vom Preis haben sie keinen Einfluss auf irgendetwas anderes. Die klassische Spule erfüllt ihren Zweck perfekt.

Kolumne „Baby“

Das Verhältnis der gesammelten Kondensatmenge zur gesamten in den Tank zurückfließenden Rückflussmenge wird als Rückflussverhältnis bezeichnet. Dies ist ein Merkmal eines einzelnen Säulenmodells und beschreibt dessen Einsatzmöglichkeiten.

Je niedriger das Rückflussverhältnis, desto produktiver ist die Kolonne. Wenn Ф=1, funktioniert die Säule wie eine normale Mondscheindestille.

Industrieanlagen verfügen über ein hohes Fraktionstrennvermögen, daher liegt ihre Zahl bei 1,1-1,4. Für eine Haushaltsmondscheinsäule beträgt der optimale Wert Ф = 3-5.

Arten von Spalten

Die Destillationskolonne für eine Moonshine-Destille ist mit Füllstoffen ausgestattet, die die Kontaktfläche deutlich vergrößern, um die Kontaktpunkte zwischen Dampf und Flüssigkeit zu vergrößern, an denen Wärmeaustausch- und Diffusionsprozesse stattfinden. Abhängig von der Art der inneren Struktur werden die Säulen in Platten- und Packungssäulen unterteilt. Die Einstufung nach Leistung oder Körpergröße lässt keine tatsächlichen Leistungsfähigkeiten erkennen.

Um die Kontaktfläche zu vergrößern, werden im Inneren der Säule ein feines, spiralförmig gedrehtes Edelstahlnetz, lose kleine Kugeln, Raschig-Ringe und kleine Drahtspiralen platziert. Sie werden dicht gepackt oder bis zu einer Höhe von ¾ der Kolonnenlänge aufgefüllt, ohne die Alkoholeinlassstelle zu erreichen.

Das Thermometer muss sich in einem düsenfreien Bereich befinden und die tatsächliche Umgebungstemperatur anzeigen. Ein elektronisches Thermometer wird aufgrund der geringsten Trägheit ausgewählt. In einigen Säulenmodellen spielen Zehntelgrade eine Rolle. Um im Auswahlbereich reinen Alkohol zu erhalten, muss die Temperatur zwischen 72,5 und 77 °C gehalten werden.

Eine Bodendestillationskolonne ist viel schwieriger herzustellen – die Konstruktion besteht aus Deckel- oder Siebböden, bei denen es sich um horizontale Trennwände im Inneren handelt, durch die die Flüssigkeit mit einer gewissen Verzögerung fließt. Auf jeder Platte entsteht eine Sprudelzone, die den Grad der Extraktion von Alkoholdampf aus dem Rückfluss erhöht. Manchmal werden Destillationskolonnen auch Verstärkungskolonnen genannt – sie erreichen eine nahezu hundertprozentige Alkoholausbeute mit einem Minimum an Fremdzusätzen.

Die Säule arbeitet bei atmosphärischem Druck, um mit ihr zu kommunizieren Außenumgebung Die Säule ist oben in der Struktur mit einem speziellen Ventil oder einem offenen Rohr ausgestattet. Diese Tatsache bestimmt eines der Merkmale der Destillationskolonne für eine Mondscheindestille – sie funktioniert bei unterschiedlichen Atmosphärendrücken unterschiedlich. Das Temperaturregime variiert innerhalb weniger Grad (der Unterschied am Thermometer des Tanks und der Säule). Der Zusammenhang wird experimentell festgestellt. Aus diesem Grund mit einer Heizelementsäule.

Wenn Sie eine funktionierende Destillationskolonne kaufen oder selbst bauen, können Sie ohne große Schwierigkeiten hochreinen Alkohol erhalten. Die Kolonne ist besonders effektiv beim Destillieren von Mondschein, der aus einer herkömmlichen Brennerei gewonnen wird.

Der Zweck des Artikels besteht darin, die theoretischen und einige praktische Aspekte des Betriebs einer Heimdestillationskolonne zur Herstellung von Ethylalkohol zu analysieren, die häufigsten Mythen im Internet zu zerstreuen und Punkte zu klären, dass Geräteverkäufer „schweigen“. um.

Berichtigung von Alkohol– Trennung eines mehrkomponentigen alkoholhaltigen Gemisches in reine Fraktionen (Ethyl und Methylalkohol Salze, Wasser, Fuselöle, Aldehyde und andere) mit unterschiedlichen Siedepunkten durch wiederholtes Verdampfen der Flüssigkeit und Kondensation des Dampfes an Kontaktvorrichtungen (Platten oder Düsen) in speziellen Gegenstromturmgeräten.

Aus physikalischer Sicht ist eine Rektifikation möglich, da zunächst die Konzentration der einzelnen Komponenten des Gemisches in der Dampf- und Flüssigphase unterschiedlich ist, das System jedoch zum Gleichgewicht tendiert – gleicher Druck, gleiche Temperatur und gleiche Konzentration aller Stoffe in jedem Phase. Bei Kontakt mit einer Flüssigkeit reichert sich der Dampf mit leichtflüchtigen (niedrigsiedenden) Bestandteilen an und die Flüssigkeit wiederum mit nichtflüchtigen (hochsiedenden) Bestandteilen. Gleichzeitig mit der Anreicherung findet ein Wärmeaustausch statt.

Schematische Darstellung

Schematische Darstellung Der Moment des Kontakts (Wechselwirkung der Strömungen) von Dampf und Flüssigkeit wird als Prozess der Wärme- und Stoffübertragung bezeichnet.

Aufgrund der unterschiedlichen Bewegungsrichtungen (Dampf steigt auf und Flüssigkeit fließt nach unten) ist es nach Erreichen des Gleichgewichts im oberen Teil der Destillationskolonne möglich, praktisch reine Komponenten, die Teil der Mischung waren, getrennt auszuwählen. Es entstehen zunächst Stoffe mit niedrigerem Siedepunkt (Aldehyde, Ether und Alkohole), dann solche mit höherem Siedepunkt (Fuselöle).

Zustand des Gleichgewichts. Erscheint an der äußersten Grenze der Phasentrennung. Dies kann nur erreicht werden, wenn zwei Bedingungen gleichzeitig erfüllt sind:

- Gleicher Druck jeder einzelnen Komponente der Mischung.

- Die Temperatur und Konzentration der Stoffe in beiden Phasen (Dampf und Flüssigkeit) sind gleich.

Je öfter das System ins Gleichgewicht kommt, desto effektiver ist der Wärme- und Stoffübergang und die Auftrennung des Gemisches in einzelne Komponenten.

Unterschied zwischen Destillation und Rektifikation

Wie Sie in der Grafik sehen können, kann man aus einer 10 %igen Alkohollösung (Maische) 40 % Mondschein gewinnen, und die zweite Destillation dieser Mischung ergibt ein 60-Grad-Destillat und die dritte – 70 %. Folgende Intervalle sind möglich: 10-40; 40-60; 60-70; 70-75 und so weiter bis maximal 96 %.

Um reinen Alkohol zu erhalten, sind theoretisch 9-10 aufeinanderfolgende Destillationen auf einer Mondscheindestille erforderlich. In der Praxis ist die Destillation alkoholhaltiger Flüssigkeiten mit einer Konzentration von mehr als 20-30 % brisant und aufgrund des hohen Energie- und Zeitaufwands wirtschaftlich nicht rentabel.

Unter diesem Gesichtspunkt besteht die Rektifikation von Alkohol aus mindestens 9–10 gleichzeitigen, schrittweisen Destillationen, die an verschiedenen Kontaktelementen der Kolonne (Düsen oder Platten) über die gesamte Höhe stattfinden.

| Unterschied | Destillation | Berichtigung |

| Organoleptische Eigenschaften des Getränks | Bewahrt das Aroma und den Geschmack der ursprünglichen Rohstoffe. | Das Ergebnis ist reiner Alkohol, geruchs- und geschmacksneutral (das Problem hat eine Lösung). |

| Ausgangsstärke | Hängt von der Anzahl der Destillationen und der Bauart der Apparatur ab (meist 40-65 %). | Bis zu 96 %. |

| Fraktionierungsgrad | Niedrig, Substanzen auch mit unterschiedlichen Siedepunkten vermischen sich, dies kann nicht korrigiert werden. | Es können hohe, reine Stoffe isoliert werden (nur mit unterschiedlichen Siedepunkten). |

| Möglichkeit zum Entfernen Schadstoffe | Niedrig oder mittel. Um die Qualität zu verbessern, sind mindestens zwei Destillationen erforderlich, wobei mindestens eine davon in Fraktionen aufgeteilt wird. | Hoch, mit der richtigen Vorgehensweise werden alle Schadstoffe abgeschnitten. |

| Alkoholverluste | Groß. Selbst mit der richtigen Vorgehensweise können Sie bis zu 80 % der Gesamtmenge extrahieren und dabei eine akzeptable Qualität beibehalten. | Niedrig. Theoretisch ist es möglich, den gesamten Ethylalkohol ohne Qualitätsverlust zu extrahieren. In der Praxis mindestens 1-3 % Verluste. |

| Komplexität der Technologie für die Implementierung zu Hause | Niedrig und mittel. Auch das primitivste Gerät mit Spule ist geeignet. Ausstattungsverbesserungen sind möglich. Die Destillationstechnologie ist einfach und unkompliziert. Ein Mondscheinbrenner nimmt im funktionstüchtigen Zustand immer noch nicht viel Platz ein. | Hoch. Erforderlich Spezialausrüstung, was ohne Wissen und Erfahrung unmöglich zu produzieren ist. Der Prozess ist schwieriger zu verstehen, eine vorläufige zumindest theoretische Vorbereitung ist erforderlich. Die Säule nimmt mehr Platz ein (insbesondere in der Höhe). |

| Gefahr (im Vergleich zueinander): Bei beiden Prozessen besteht Brand- und Explosionsgefahr. | Dank der Einfachheit des Moonshine-Destillierapparats ist die Destillation etwas sicherer ( Subjektive Meinung Autor des Artikels). | Aufgrund komplexer Geräte ist die Korrektur gefährlicher, wenn mit ihnen gearbeitet wird und die Gefahr besteht, dass mehr Fehler gemacht werden. |

Betrieb einer Destillationskolonne

Destillationskolonne– ein Gerät, das dazu dient, ein flüssiges Mehrkomponentengemisch anhand des Siedepunkts in separate Fraktionen aufzuteilen. Es handelt sich um einen Zylinder mit konstantem oder variablem Querschnitt, in dem sich Kontaktelemente – Platten oder Düsen – befinden.

Außerdem verfügt fast jede Kolonne über Hilfseinheiten zur Zufuhr der Ausgangsmischung (Rohalkohol), zur Überwachung des Rektifikationsprozesses (Thermometer, Automatisierung) und zur Destillatauswahl – ein Modul, in dem der aus dem System extrahierte Dampf einer bestimmten Substanz kondensiert und dann entnommen wird aus.

Eines der häufigsten Wohndesigns

Eines der häufigsten Wohndesigns Roher Alkohol– ein Produkt der Destillation von Maische nach der klassischen Destillationsmethode, das in eine Destillationskolonne „gegossen“ werden kann. Tatsächlich handelt es sich um Mondschein mit einer Stärke von 35-45 Grad.

Rückfluss– Im Dephlegmator kondensierter Dampf, der an den Wänden der Kolonne herunterströmt.

Rückflussverhältnis– das Verhältnis der Schleimmenge zur Masse des entnommenen Destillats. In einer Alkoholdestillationskolonne gibt es drei Ströme: Dampf, Rückfluss und Destillat (das Endziel). Zu Beginn des Prozesses wird das Destillat nicht abgezogen, damit in der Kolonne genügend Rückfluss für den Wärme- und Stoffaustausch entsteht. Dann wird ein Teil des Alkoholdampfs kondensiert und aus der Kolonne entnommen, und der verbleibende Alkoholdampf erzeugt weiterhin einen Rückfluss, der den normalen Betrieb gewährleistet.

Für den Betrieb der meisten Anlagen muss das Rücklaufverhältnis mindestens 3 betragen, d. h. 25 % des Destillats werden entnommen, der Rest wird in der Kolonne zur Bewässerung der Kontaktelemente benötigt. Allgemeine Regel: Je langsamer der Alkohol probiert wird, desto höher ist die Qualität.

Kontaktgeräte der Destillationskolonne (Platten und Düsen)

Sie sind für die wiederholte und gleichzeitige Trennung des Gemisches in Flüssigkeit und Dampf verantwortlich, gefolgt von der Kondensation des Dampfes zu Flüssigkeit, wodurch ein Gleichgewichtszustand in der Kolonne erreicht wird. Unter sonst gleichen Bedingungen ist die Rektifikation im Hinblick auf die Alkoholreinigung umso effektiver, je mehr Kontaktvorrichtungen in der Konstruktion vorhanden sind, da die Oberfläche der Phasenwechselwirkung zunimmt, was den gesamten Wärme- und Stoffaustausch intensiviert.

Theoretische Platte– ein Zyklus, in dem man den Gleichgewichtszustand verlässt und ihn wieder erreicht. Um hochwertigen Alkohol zu erhalten, sind mindestens 25–30 theoretische Böden erforderlich.

Physische Platte- ein wirklich funktionierendes Gerät. Der Dampf durchdringt in Form vieler Blasen die Flüssigkeitsschicht in der Platte und erzeugt so eine große Kontaktfläche. Im klassischen Design liefert die physikalische Platte etwa die Hälfte der Bedingungen, um einen Gleichgewichtszustand zu erreichen. Folglich sind für den normalen Betrieb einer Destillationskolonne doppelt so viele physikalische Böden erforderlich wie das theoretische (berechnete) Minimum – 50–60 Stück.

Düsen Oftmals werden Platten nur in Industrieanlagen installiert. In Labor- und Heimdestillationskolonnen werden Düsen als Kontaktelemente verwendet – speziell gedrehter Kupfer- (oder Stahl-)Draht oder Geschirrspülnetz. In diesem Fall strömt der Rückfluss in einem dünnen Strahl über die gesamte Oberfläche der Düse und sorgt so für eine maximale Kontaktfläche mit dem Dampf.

Am praktischsten sind Düsen aus Waschlappen

Am praktischsten sind Düsen aus Waschlappen Es gibt viele Designs. Der Nachteil selbstgebauter Drahtaufsätze ist eine mögliche Beschädigung des Materials (Schwärzung, Rost); werkseitige Gegenstücke sind frei von solchen Problemen.

Eigenschaften der Destillationskolonne

Material und Größen. Der Kolonnenzylinder, die Düsen, der Würfel und die Destillierapparate müssen aus einer lebensmittelechten, rostfreien und beim Erhitzen sicheren (dehnt sich gleichmäßig ausdehnenden) Legierung bestehen. In selbstgemachten Designs werden Dosen und Schnellkochtöpfe am häufigsten als Würfel verwendet.

Die Mindestrohrlänge einer Heimdestillationskolonne beträgt 120–150 cm, der Durchmesser 30–40 mm.

Heizsystem. Während des Rektifikationsprozesses ist es sehr wichtig, die Heizleistung zu kontrollieren und schnell anzupassen. Daher ist die Heizung mit Heizelementen, die im unteren Teil des Würfels montiert sind, die erfolgreichste Lösung. Wärmeeintrag durch Gasherd nicht empfohlen, da Sie damit den Temperaturbereich nicht schnell ändern können (hohe Trägheit des Systems).

Prozesssteuerung. Bei der Rektifikation ist es wichtig, die Anweisungen des Kolonnenherstellers zu befolgen, die Betriebsmerkmale, Heizleistung, Rückflussverhältnis und Modellleistung angeben müssen.

Mit dem Thermometer können Sie den Prozess der Fraktionsauswahl genau steuern

Mit dem Thermometer können Sie den Prozess der Fraktionsauswahl genau steuern Es ist sehr schwierig, den Rektifikationsprozess ohne zwei einfache Geräte zu kontrollieren – ein Thermometer (hilft, den richtigen Erhitzungsgrad zu bestimmen) und ein Alkoholmessgerät (misst die Stärke des resultierenden Alkohols).

Leistung. Dabei kommt es nicht auf die Größe der Säule an, denn je höher die Schublade (Rohr), desto mehr physische Platten befinden sich darin und desto besser ist die Reinigung. Die Produktivität wird durch die Heizleistung beeinflusst, die die Geschwindigkeit der Dampf- und Rückflussströme bestimmt. Wenn jedoch zu viel Strom zugeführt wird, wird die Säule verdrosselt (funktioniert nicht mehr).

Die durchschnittliche Produktivität von Heimdestillationskolonnen beträgt 1 Liter pro Stunde bei einer Heizleistung von 1 kW.

Wirkung von Druck. Der Siedepunkt von Flüssigkeiten hängt vom Druck ab. Für eine erfolgreiche Rektifikation von Alkohol muss der Druck am Kopf der Kolonne nahe dem Atmosphärendruck liegen – 720–780 mmHg. Andernfalls sinkt mit sinkendem Druck die Dampfdichte und die Verdampfungsrate nimmt zu, was zu einer Überflutung der Säule führen kann. Wann auch Bluthochdruck die Verdampfungsrate sinkt, wodurch das Gerät unwirksam wird (es erfolgt keine Aufteilung der Mischung in Fraktionen). Um den richtigen Druck aufrechtzuerhalten, ist jede Alkoholdestillationskolonne mit einem Verbindungsrohr zur Atmosphäre ausgestattet.

Über die Möglichkeit der Selbstmontage. Theoretisch ist eine Destillationskolonne kein sehr komplexes Gerät. Die Entwürfe werden von Handwerkern zu Hause erfolgreich umgesetzt.

Aber in der Praxis wird der Einsatz einer selbstgebauten Destillationskolonne zu einer gefährlichen Tätigkeit, ohne die physikalischen Grundlagen des Rektifikationsprozesses zu verstehen, die Geräteparameter korrekt zu berechnen, die Materialien auszuwählen und die Komponenten hochwertig zusammenzubauen. Schon ein einziger Fehler kann zu Feuer, Explosion oder Verbrennungen führen.

In Bezug auf die Sicherheit sind werkseitig hergestellte Säulen, die Tests bestanden haben (mit unterstützender Dokumentation), zuverlässiger und verfügen außerdem über Anweisungen (die detailliert sein müssen). Das Risiko einer kritischen Situation hängt nur von zwei Faktoren ab – der ordnungsgemäßen Montage und dem Betrieb gemäß den Anweisungen. Dies ist jedoch bei fast allen Haushaltsgeräten ein Problem, nicht nur bei Säulen oder Mondscheindestillierapparaten.

Funktionsprinzip einer Destillationskolonne

Der Würfel ist maximal zu 2/3 seines Volumens gefüllt. Überprüfen Sie vor dem Einschalten der Anlage unbedingt die Dichtheit der Anschlüsse und der Baugruppe, schalten Sie die Destillatauswahleinheit ab und führen Sie Kühlwasser zu. Erst danach können Sie mit dem Erhitzen des Würfels beginnen.

Die optimale Konzentration des in die Kolonne eingespeisten alkoholhaltigen Gemisches beträgt 35–45 %. Das heißt, in jedem Fall ist vor der Rektifikation eine Destillation der Maische erforderlich. Das resultierende Produkt (Rohalkohol) wird dann in einer Kolonne verarbeitet, wobei nahezu reiner Alkohol entsteht.

Dies bedeutet, dass eine Destillationskolonne für zu Hause kein vollständiger Ersatz für eine klassische Mondscheindestille (Brennerei) ist und nur als zusätzlicher Reinigungsschritt betrachtet werden kann, der die erneute Destillation (zweite Destillation) besser ersetzt, aber die organoleptischen Eigenschaften des Getränks neutralisiert.

Fairerweise muss ich sagen, dass die meisten modernen Modelle von Destillationskolonnen den Betrieb im Moonshine-Destilliermodus erfordern. Um auf Destillation umzuschalten, müssen Sie lediglich die Verbindung zur Atmosphäre schließen und die Destillatauswahleinheit öffnen.

Bei gleichzeitigem Schließen beider Armaturen kann die beheizte Säule durch Überdruck explodieren! Machen Sie solche Fehler nicht!

In Industrieanlagen kontinuierliche Aktion Oftmals wird die Maische sofort destilliert, dies ist jedoch aufgrund der gigantischen Größe und Konstruktionsmerkmale möglich. Als Standard gilt beispielsweise ein Rohr von 80 Metern Höhe und 6 Metern Durchmesser, in dem um ein Vielfaches mehr Kontaktelemente verbaut sind als bei Destillationskolonnen für den Hausgebrauch.

Die Größe ist wichtig. Die Fähigkeiten von Brennereien in Bezug auf die Destillationsreinigung sind größer als bei der Heimrektifikation

Die Größe ist wichtig. Die Fähigkeiten von Brennereien in Bezug auf die Destillationsreinigung sind größer als bei der Heimrektifikation Nach dem Einschalten wird die Flüssigkeit im Würfel durch die Heizung zum Kochen gebracht. Der entstehende Dampf steigt in der Kolonne nach oben, gelangt dann in den Rückflusskühler, wo er kondensiert (Rückfluss entsteht) und in flüssiger Form entlang der Rohrwände in den unteren Teil der Kolonne zurückfließt, wobei er auf dem Rückweg auf Platten mit aufsteigendem Dampf in Kontakt kommt oder Düsen. Unter der Wirkung des Erhitzers wird der Rückfluss wieder zu Dampf, und der Dampf oben wird erneut durch den Rückflusskühler kondensiert. Der Prozess wird zyklisch, wobei beide Ströme ständig miteinander in Kontakt stehen.

Nach der Stabilisierung (Dampf und Rückfluss genügen für einen Gleichgewichtszustand) sammeln sich im oberen Teil der Kolonne reine (getrennte) Fraktionen mit dem niedrigsten Siedepunkt (Methylalkohol, Acetaldehyd, Ether, Ethylalkohol) und solche mit dem höchsten ( Fuselöle) sammeln sich am Boden an. Mit fortschreitender Selektion steigen die unteren Fraktionen in der Spalte allmählich nach oben.

In den meisten Fällen gilt eine Säule, in der sich die Temperatur 10 Minuten lang nicht ändert, als stabil (die Selektion kann beginnen). Gesamtzeit Aufwärmen – 20-60 Minuten). Bis zu diesem Moment arbeitet das Gerät „auf sich selbst“ und erzeugt Dampf- und Rückflussströme, die ein Gleichgewicht anstreben. Nach der Stabilisierung beginnt die Selektion der Kopffraktion, die Schadstoffe enthält: Ether, Aldehyde und Methylalkohol.

Eine Destillationskolonne macht die Trennung des Austrags in Fraktionen nicht überflüssig. Wie bei einer herkömmlichen Mondscheindestille müssen Sie „Kopf“, „Körper“ und „Schwanz“ zusammenbauen. Der einzige Unterschied besteht in der Reinheit der Ausgabe. Bei der Rektifikation werden die Fraktionen nicht „geschmiert“ – Stoffe mit Siedepunkten in der Nähe, aber mindestens einem Zehntel Grad unterschiedlich, überschneiden sich nicht, daher wird bei der Auswahl des „Körpers“ fast reiner Alkohol erhalten. Bei der konventionellen Destillation ist es physikalisch unmöglich, die Ausbeute in Fraktionen zu trennen, die nur aus einem Stoff bestehen, unabhängig von der verwendeten Konstruktion.

Wenn die Säule auf den optimalen Betriebsmodus eingestellt ist, gibt es keine Schwierigkeiten bei der Auswahl des „Körpers“, da die Temperatur jederzeit stabil ist.

Bei der Rektifikation werden die unteren Fraktionen („Schwänze“) anhand der Temperatur oder des Geruchs ausgewählt. Im Gegensatz zur Destillation enthalten diese Substanzen jedoch keinen Alkohol.

Rückkehr der organoleptischen Eigenschaften zu Alkohol. Oft sind „Schwänze“ erforderlich, um dem rektifizierten Alkohol die „Seele“ zurückzugeben – das Aroma und den Geschmack des ursprünglichen Rohstoffs, zum Beispiel eines Apfels oder einer Weintraube. Nach Abschluss des Prozesses wird eine bestimmte Menge der gesammelten Rückstände zu reinem Alkohol hinzugefügt. Die Konzentration wird empirisch durch Experimentieren mit einer kleinen Produktmenge berechnet.

Der Vorteil der Rektifikation besteht darin, dass nahezu der gesamte in der Flüssigkeit enthaltene Alkohol ohne Qualitätsverlust extrahiert werden kann. Dies bedeutet, dass die in einer Mondscheindestille gewonnenen „Köpfe“ und „Schwänze“ in einer Destillationskolonne verarbeitet werden können und gesundheitlich unbedenklichen Ethylalkohol produzieren.

Flutung der Destillationskolonne

Jedes Design hat eine maximale Geschwindigkeit der Dampfbewegung, danach verlangsamt sich der Rückflussfluss im Würfel zunächst und stoppt dann ganz. Die Flüssigkeit sammelt sich im Destillationsteil der Kolonne und es kommt zu einer „Flutung“ – dem Stoppen des Wärme- und Stoffübertragungsprozesses. Im Inneren kommt es zu einem starken Druckabfall und es treten Fremdgeräusche oder Gurgeln auf.

Gründe für eine Überflutung der Destillationskolonne:

- Überschreitung der zulässigen Heizleistung (am häufigsten);

- Verstopfung des Gerätebodens und Überfüllung des Würfels;

- sehr niedriger Luftdruck (typisch für hohe Berge);

- die Netzspannung liegt über 220 V – dadurch erhöht sich die Leistung der Heizelemente;

- Konstruktionsfehler und Fehlfunktionen.

RectificAtion(von spätlateinisch rectificatio – Richten, Korrigieren), eine der Methoden zur Trennung flüssiger Gemische, basierend auf der unterschiedlichen Verteilung der Gemischbestandteile zwischen der flüssigen und der Dampfphase. Bei der Rektifikation treffen sich gegenläufige Dampf- und Flüssigkeitsströme (Gegenstrom) immer wieder in speziellen Apparaturen (Destillationskolonnen) und ein Teil des die Apparatur verlassenden Dampfes (bzw. der Flüssigkeit) wird nach der Kondensation (für Dampf) bzw. zurückgeführt Verdunstung (für Flüssigkeiten). Diese Gegenstrombewegung der kontaktierenden Ströme geht mit Prozessen des Wärmeaustauschs und der Stoffübertragung einher, die in jeder Phase des Kontakts (im Grenzfall) zu einem Gleichgewichtszustand führen; Dabei werden die aufsteigenden Dampfströme kontinuierlich mit flüchtigeren Bestandteilen und die strömende Flüssigkeit mit weniger flüchtigen Bestandteilen angereichert. Unter Verwendung der gleichen Wärmemenge wie bei der Destillation ermöglicht die Rektifikation eine stärkere Extraktion und Anreicherung der gewünschten Komponente oder Komponentengruppe. Die Rektifikation wird sowohl im industriellen, präparativen als auch im Labormaßstab häufig eingesetzt, häufig in Kombination mit anderen Trennverfahren wie Absorption, Extraktion und Kristallisation.

Nach den Gesetzen von Raoult und dem Gesetz von Dalton ist unter Bedingungen des thermodynamischen Gleichgewichts die Konzentration beliebig ich Komponente in einem Paar K i Zeiten unterschiedlich zu seiner Konzentration in der Flüssigkeit und dem Verteilungskoeffizienten K i=p i */P

(Wo p i * —

gesättigter Dampfdruck ich-te Komponente; R - Gesamtdruck). Verhältnis des Verteilungskoeffizienten zweier beliebiger Komponenten K i Und K j wird relative Volatilität genannt und mit a bezeichnet ij. Je unterschiedlicher a ij von der Einheit, desto einfacher ist es, diese Komponenten durch Gleichrichtung zu trennen. In manchen Fällen ist es möglich, a zu erhöhen ij als Ergebnis der Einführung einer neuen Komponente (Trennmittel genannt) in die zu trennende Mischung, die mit einigen Komponenten des Systems eine azeotrope Mischung bildet. Zum gleichen Zweck wird ein Lösungsmittel eingeführt, das bei einer viel höheren Temperatur siedet als die Bestandteile der ursprünglichen Mischung. Die entsprechenden Rektifikationsverfahren werden als azeotrop oder extraktiv bezeichnet. Wert a ij hängt vom Druck ab: in der Regel mit abnehmendem Druck a ij erhöht sich. Berichtigung bei niedrige Drücke- Vakuum - besonders geeignet zur Trennung thermisch instabiler Stoffe.

Destillationskolonne

Ausrüstung zur Berichtigung

Beim Destillationsprozess (einfache Destillation) wird Titantetrachlorid, das feste Verunreinigungen enthält, in speziellen Verdampferwürfeln bis zum Siedepunkt erhitzt. Die entstehenden Dämpfe gelangen in den Kondensator und der feste Rückstand sammelt sich im Verdampferwürfel. Bei der Destillation ist es nicht möglich, ausreichend reines TiCl 4 zu gewinnen, daher kommt ein aufwendigeres Verfahren zum Einsatz – die Rektifikation.

Die Rektifikation wird in einer Rektifikationseinheit durchgeführt, die eine Destillationskolonne, einen Rückflusskühler, einen Kühlschrank-Kondensator, einen Erhitzer für die Ausgangsmischung und Sammler für das Destillat und den Sumpf umfasst.

Destillationskolonne

1 - Überlaufrohr; 2 - Teller; 3 - Körper; 4 - Würfelverdampfer

Der Rückflusskühler, der Kühlkondensator und die Heizung sind herkömmliche Wärmetauscher. Der Hauptapparat der Anlage ist eine Destillationskolonne, in der Dämpfe der destillierten Flüssigkeit von unten aufsteigen und Flüssigkeit von oben auf die Dämpfe zuströmt, die dem oberen Teil des Apparats in Form eines Rückflusses zugeführt werden. In den meisten Fällen sind die Endprodukte ein Destillat (ein Dampf einer leicht flüchtigen Komponente, der in einem Rückflusskühler kondensiert wird und am Kopf der Kolonne austritt) und ein Sumpfprodukt (ein weniger flüchtiger Bestandteil, der in flüssiger Form vom Boden der Kolonne abfließt). ).

Kessel in Destillationsanlagen mit geringer Kapazität werden in Form von direkt im Würfel installierten Rohrschlangen hergestellt, häufiger wird der Kessel jedoch in Form eines entfernten Wärmetauschers montiert, der vertikal in der Nähe des Würfels platziert und über zwei Rohre mit ihm verbunden ist . Säulenwürfel periodische Aktion unterscheiden sich in der Kapazität, die ausreicht, um eine gleichzeitige Produktladung aufzunehmen. Kontinuierliche Kolonnen erfordern kein großes Volumen an Bodenflüssigkeit und der darin enthaltene Verdampfer kann vorhanden sein Unterteil Säulen 1,0 - 2,5 m hoch.

Bei der Herstellung von TiC1 4 werden Boden- und Füllkörperdestillationskolonnen zur Entfernung niedrig- und hochsiedender Verunreinigungen eingesetzt. Füllkörperkolonnen mit keramischen Raschig-Ringen sind unwirksam und erfordern einen häufigen Austausch der Packung. IN Schüsselsäulen Es werden zwei Arten von Kontaktvorrichtungen verwendet: Troggitterplatten und Siebplatten mit Überlauf. Scheibengeräte des ersten Typs sind einfach herzustellen und bleiben nach wie vor die wichtigsten in der Titanindustrie. Sie werden durch Stanzen hergestellt, wobei gleichgroße Schlitze eingestanzt werden. Zur Reinigung schwer entfernbarer Verunreinigungen empfiehlt sich die Verwendung von Gitterplatten mit einer Stärke von 2-4 mm, einem freien Querschnitt von 16-22 % und einer Schlitzgröße von 4x60 mm. Der Abstand zwischen den Böden hängt vom Durchmesser der Kolonne ab. Bei der Montage wird jede Platte in den Säulenkörper eingebaut und der Spalt mit einer Fluorkunststofffoliendichtung geschlossen.

Siebböden mit Überlauf wurden bisher noch keiner industriellen Langzeiterprobung unterzogen, die Erfahrung im Einsatz in verwandten Bereichen zeigt jedoch, dass sie sich durch eine höhere Effizienz auszeichnen. über einen weiten Bereich von Lastwechseln. Platten mit einem Durchmesser von 400 bis 3600 mm haben einen Lochdurchmesser von 3–8 mm, der freie Perforationsquerschnitt für Säulen mit einem Durchmesser von 400–1200 mm beträgt 3–14 %. Im Vergleich zu Siebplatten sind Siebplatten komplexer und arbeitsintensiver in der Herstellung.

Die Beheizung des Verdampferwürfels erfolgt elektrisch; zu diesem Zweck werden offene Heizkörper aus Streifen- oder Rund-Nichrom verwendet; Die Leistung des Würfels wird durch die Anzahl und Leistung der einzelnen Heizelemente bestimmt. Ein vertikal aufgestelltes Gerät zeichnet sich durch eine stabile Dampfproduktion aus, verstopft jedoch schnell durch feste Partikel und ist schwieriger zu warten. Bei horizontalen Geräten wird die konstante Dampfproduktion durch einen speziellen Überlauf gewährleistet.

Die Brüdenkondensation erfolgt in Rückflusskondensatoren, die als wassergekühlte Rohrbündelwärmetauscher oder luftgekühlte Flachschlangen vom Typ AVM (Low-Flow Air-Cooled Apparate) eingesetzt werden. Die Wärmeübergangskoeffizienten betragen 210-294 bzw. 42-84 kJ/(m 2 h °C).

Rohrbündel-Rückflusskühler sind schwierig herzustellen, haben eine kurze Lebensdauer (bis zu 1 Jahr) und es besteht die Gefahr, dass Wasser in die Prozessprodukte gelangt. Die Lebensdauer von Luftrückflusskühlern beträgt 10-12 Jahre. Um die Wärmeübertragungsfläche zu vergrößern, verfügen AVM-Rohre über Rippen, wodurch die Wärmeübertragungsfläche um das 10- bis 20-fache vergrößert werden kann.

Düsen und Platten

Der Zweck der Böden und Düsen besteht darin, die Grenzfläche zu entwickeln und den Kontakt zwischen Flüssigkeit und Dampf zu verbessern. Die Platten sind in der Regel mit einer Vorrichtung zum Überlaufen von Flüssigkeit ausgestattet. Konstruktionen drei TypenÜberlaufplatten sind in der Abbildung unten dargestellt.

Diagramm der Platten mit Überlaufvorrichtung:

a - Kappentyp (1 - Basis mit einer Flüssigkeitsschicht; 2 - Rohre für den Dampfdurchgang; 3 - Kappen;

4, 5 - Überlaufgeräte); b - aus S-förmigen Elementen (6); c - Sieb.

Arten von Düsen

1 – Raschig-Ringe; 2 – Spiralringe; 3 — Ringe mit Trennwand; 4 - Pahl-Ringe.

Sowohl in gepackten als auch in Scheibenkolonnen wird die kinetische Energie des Dampfes genutzt, um den hydraulischen Widerstand von Kontaktvorrichtungen zu überwinden und ein dynamisches dispergiertes Dampf-Flüssigkeitssystem mit einer großen Grenzflächenoberfläche zu erzeugen. Es gibt auch Destillationskolonnen mit mechanischer Energieversorgung, bei denen durch Rotation eines entlang der Kolonnenachse montierten Rotors ein disperses System erzeugt wird. Rotationsgeräte haben einen geringeren Druckabfall über die Höhe, was besonders für Vakuumkolonnen wichtig ist.

Je nach Art der Umsetzung wird zwischen kontinuierlicher und periodischer Gleichrichtung unterschieden. Im ersten Fall wird das zu trennende Gemisch kontinuierlich in eine Destillationskolonne eingespeist und zwei oder mehr Fraktionen, die an einigen Komponenten angereichert und an anderen abgereichert sind, kontinuierlich aus der Kolonne entnommen. Das Flussdiagramm einer typischen kontinuierlichen Destillationsapparatur – einer vollständigen Kolonne – ist in der folgenden Abbildung dargestellt ( A).

Flussdiagramme der Destillationskolonne

a - kontinuierliche Berichtigung; b – periodische Berichtigung; 1 - Verstärkungsabschnitt;

2 – ausführlicher Abschnitt; 3 - Säulenwürfel; 4 - Rückflusskühler.

Eine komplette Säule besteht aus 2 Abschnitten - Verstärkung ( 1 ) und erschöpfend ( 2 ). Die Ausgangsmischung (meist siedend) wird in die Kolonne eingespeist und dort mit dem sogenannten vermischt. die abgesaugte Flüssigkeit und strömt im Gegenstrom zum aufsteigenden Dampfstrom an den Kontaktvorrichtungen (Platten oder Düsen) der Abgasstrecke nach unten. Am Boden der Kolonne angekommen, wird der mit leichtflüchtigen Bestandteilen angereicherte Flüssigkeitsstrom in den Kolonnenwürfel eingespeist ( 3 ). Dabei wird die Flüssigkeit durch Erhitzen mit einem geeigneten Kühlmittel teilweise verdampft und der Dampf gelangt wieder in den Abgasbereich. Der aus diesem Abschnitt austretende Dampf (der sogenannte Strippdampf) gelangt in den Verstärkungsabschnitt. Nach dem Durchströmen gelangt der mit flüchtigen Bestandteilen angereicherte Dampf in den Rückflusskühler ( 4 ), wobei es meist mit einem geeigneten Kältemittel vollständig kondensiert wird. Die resultierende Flüssigkeit wird in zwei Ströme aufgeteilt: Destillat und Rückfluss. Das Destillat ist ein Produktstrom, und der Rückfluss bewässert den Verstärkungsbereich, durch dessen Kontaktvorrichtungen er fließt. Ein Teil der Flüssigkeit wird dem Kolonnenwürfel in Form der sogenannten Flüssigkeit entnommen. Böden (auch Produktfluss).

Das Verhältnis der Rückflussmenge zur Destillatmenge wird mit bezeichnet R und wird als Rückflussverhältnis bezeichnet. Diese Nummer ist wichtiges Merkmal Berichtigung: desto mehr R, desto höher sind die Betriebskosten des Prozesses. Die minimal erforderlichen Wärme- und Kältekosten, die mit der Durchführung einer bestimmten Trennaufgabe verbunden sind, können mithilfe des Konzepts des minimalen Rückflussverhältnisses ermittelt werden, das durch Berechnung unter der Annahme ermittelt wird, dass die Anzahl der Kontaktvorrichtungen oder die Gesamthöhe der Düse , tendiert gegen Unendlich.

Wenn die Ausgangsmischung kontinuierlich in mehr als zwei Fraktionen aufgeteilt werden muss, wird eine Reihen- oder Parallel-Reihenschaltung von Säulen verwendet.

Mit periodischer Berichtigung ( B) Das anfängliche Flüssigkeitsgemisch wird gleichzeitig in den Kolonnenwürfel geladen, dessen Kapazität der gewünschten Produktivität entspricht. Dämpfe aus dem Würfel gelangen in die Kolonne und steigen zum Rückflusskühler auf, wo sie kondensiert werden. In der Anfangsphase kehrt das gesamte Kondensat in die Kolonne zurück, was dem sogenannten entspricht. Vollbewässerungsmodus. Das Kondensat wird dann in Rückfluss und Destillat aufgeteilt. Bei der Auswahl des Destillats (entweder bei einem konstanten Rückflussverhältnis oder bei dessen Änderung) werden zuerst die leicht flüchtigen Komponenten aus der Kolonne entfernt, dann die mäßig flüchtigen usw. Die erforderliche Fraktion (oder Fraktionen) wird in die entsprechende Sammlung aufgenommen . Der Vorgang wird fortgesetzt, bis die ursprünglich geladene Mischung vollständig verarbeitet ist.

In letzter Zeit trauen viele Menschen der Qualität des in Geschäften angebotenen Alkohols nicht und die Kosten für solche Produkte sind hoch. Daher oft in Küchen neben verschiedenen Haushaltsgeräte man kann den Mondschein immer noch sehen. Schließlich sind selbstgemachte alkoholhaltige Getränke in angemessenen Mengen umweltfreundlich und weniger gesundheitsschädlich. Allerdings stehen alle Brennereien vor einem Problem: Alkohol von schädlichen Verunreinigungen zu reinigen und unangenehmer Geruch. Erfahrene und sparsame Besitzer nutzen hierfür eine Destillationskolonne. Nun, um mit fortgeschritteneren Brennern mithalten zu können, müssen Anfänger lernen, was eine Destillationskolonne in einer Mondscheindestille ist.

Die Rektifikationskolonne ermöglicht die Herstellung von alkoholhaltigen Getränken wie Wodka, Whisky, hochreinen Likören und hoher Stärke (bis zu 97 %). Der Aufbau einer herkömmlichen Destillationskolonne ist wie folgt:

- Verdunstungswürfel.

- Eine Kolonne mit einer speziellen Düse, in der Wärme- und Stoffaustauschprozesse stattfinden (Tsarga).

- Dephlegmator.

- Destillatsammeleinheit.

Verdunstungswürfel

Der Verdampfungswürfel ist ein Behälter, in dem die Maische erhitzt wird. Dabei verdampft es und Dampf steigt in der Kolonne nach oben. Am Kopf des Gleichrichters wird die Flüssigkeit in einzelne Fraktionen aufgeteilt.

Der Verdampfungswürfel wird auf jeder Art von Platte erhitzt. Und einige seiner Modelle erfordern eine Heizvorrichtung. Ein gekaufter Würfel muss mit einem Thermometer ausgestattet sein, mit dem Sie die Erwärmung der Maische kontrollieren können. Der Verdunstungswürfel ist absolut dicht. Beim Kochen ist es wichtig, dass die Flüssigkeit und der Dampf im Inneren bleiben. Der Würfel darf nicht zu mehr als 2/3 seines Volumens mit Maische gefüllt werden, da sonst die Flüssigkeit aus dem Behälter spritzt.

Zarga

In diesem Teil der Destillationskolonne laufen folgende Prozesse ab:

- Die Maische im Würfel verdampft unter Hitzeeinwirkung und steigt in der Säule nach oben. Dort ist ein Kühlschrank installiert.

- Der Rückflusskühler sorgt für die Kondensation von Alkoholdampf und die Herstellung eines Destillats.

- Das Destillat steigt durch die Alkoholsäule ab. In diesem Moment kollidiert es mit Dampf – Wärme und Stoffübergang.

- Als Ergebnis dieses Prozesses gelangt der verdampfte Teil der Fraktion in die Kolonne. Hier verdichtet es sich und gelangt dann in den Selektionskanal.

Vergessen Sie nicht, dass die Wärme- und Stoffübertragung aktiver erfolgt, wenn Sie die Höhe der Säule erhöhen. Dies führt zu einer höheren rektifizierten Alkoholausbeute.

Gleichrichterdüse

Die Rektifikationsdüse besteht aus zwei Teilen:

- Alkoholauswahleinheit. In einer industriellen Destillationskolonne ist dieser Teil mit einem Schauglas ausgestattet, mit dem Sie die Geschwindigkeit der Alkoholauswahl bestimmen können.

- Dephlegmator. Manchmal wird dieser Teil Kühlschrank genannt. Der Rückflusskühler befindet sich am Kopf der Destillationskolonne. Es wird benötigt, um Mondscheindämpfe zu sammeln und in Schleim umzuwandeln, der nach unten abgegeben wird. Hier wird es mit Alkoholdampf angereichert. Nachdem der Schleim in die Selektionseinheit gelangt ist, tritt der verdunstete Teil wieder aus.

Die Destillationskolonne ist einfach aufgebaut, sodass das Funktionsprinzip leicht erklärt werden kann. Dieser Mechanismus fungiert als Filter, in dem sich Fuselöle absetzen. Darin findet eine ständige Wechselwirkung von Alkoholdampf und Flüssigkeit statt, also eine Rektifikation. Nachdem sich die Maische im Verdampfungswürfel auf 70 Grad erwärmt hat, beginnt der Alkohol zu verdampfen. Es steigt durch das Rohr auf und gelangt in den Rückflusskühler. In diesem Teil erfolgt die Rekondensation mit Dampf bei Kühlung mit Wasser. Das Kondensat (Rückfluss) fließt ab und trifft wieder auf den heißen Dampf. Zwischen den beiden Komponenten findet ein Austausch statt – der Prozess der Sättigung von Schleim mit Dampf und Dampf mit Flüssigkeit, was zur Folge hat niedrige Temperatur Sieden.

Die endgültige Kondensation des Dampfes erfolgt im Kühlschrank. Der Ausgang ist gereinigter Alkohol, der in einen Auffangbehälter fließt. Am Kopf der Destillationskolonne befindet sich ein Atmosphärenventil. Es wird benötigt, damit Dämpfe, die keinen Alkohol enthalten und nicht kondensieren, den Mechanismus verlassen.

Die kontinuierliche Rektifikation erfolgt durch spezielle Kontaktelemente – physikalische Platten in gekauften Destillationskolonnen und Metallschwämme oder Glasperlen in handgefertigten Proben. Diese Teile werden benötigt, um die Effizienz der Wechselwirkung zwischen Dampf und Rückfluss zu erhöhen.

Arten von Spalten

Es gibt folgende Arten von Destillationskolonnen:

- Disc-Typ. Solche Einheiten verfügen im Inneren über Platten, die in einem bestimmten Abstand installiert sind. Auf ihnen findet ein Wärme- und Stoffaustausch statt. Destillationskolonnen dieser Art sind teuer und recht unhandlich. Aber sie haben den Hauptvorteil: Die Fraktionen werden genau getrennt.

- Düsentyp. Der Mechanismus verfügt über zwei Arten von Kupferbefestigungen. Das erste sind verstreute kleine Edelstahlelemente, die die Säule füllen. Ihre ungleichmäßige Platzierung erschwert den Durchgang von Dämpfen und den Abfluss von Schleim. Der zweite Typ ist eine Panchenkov-Düse, die eine effektive Wärme- und Stoffübertragung durchführt.

Ist es möglich, mit eigenen Händen eine vollwertige Destillationskolonne zu bauen?

Es gibt bequeme und hochwertige Modelle im Angebot Mondschein-Standbilder mit einer Destillationskolonne. Aber ihre Kosten sind hoch. Daher können Männer, die wissen, wie man mit Metallen umgeht, das Gerät selbst herstellen. Um eine Spalte zu erstellen, dürfen keine Materialien eingegeben werden chemische Reaktionen mit Alkohol und setzen im Laufe der Zeit keine verschiedenen gesundheitsschädlichen Elemente frei. Um die Einheit zu erstellen, benötigen Sie:

- Ein Behälter mit dem erforderlichen Volumen als Destillationswürfel. Dies kann ein beliebiges Gefäß aus Kupfer oder Emaille sein. Edelstahl funktioniert auch. Bei geringer Alkoholausbeute einen Schnellkochtopf verwenden.

- Säulenkörper in Form einer Schublade oder eines Rohres. In den Regalen der Geschäfte findet man schnell eine fertige 15-Zentimeter-Schublade. Kaufen Sie mehrere Teile und verbinden Sie sie. Oder Sie stellen dieses Teil ganz einfach aus einem Edelstahlrohr mit einem Durchmesser von 0,5 Zentimetern und einer Wandstärke von 1,5–2 Millimetern her. Auf beiden Seiten ist ein Gewinde angebracht: Die Unterseite ist am Würfel befestigt und die Oberseite ist mit dem Rückflusskühler verbunden. Die Höhe der Schublade muss mindestens einen Meter betragen, da sonst schädliche Anteile nicht entfernt werden und Fuselöle in das Destillat gelangen. Das Ergebnis wird ein Produkt von geringer Qualität sein. Wenn Sie ein Rohr mit einer Länge von mehr als 1,5 Metern herstellen, erhöht sich die Zeit für die Korrektur, die Effizienz bleibt jedoch gleich.

- Dephlegmator zum Kühlen und Kondensieren von Dampf. Es kann ummantelt oder durchgehend sein. Hergestellt aus zwei Rohren, zwischen denen Wasser fließt. Der Dimroth-Rückflusskühler gilt als effizienter. Der Körper wird zu einem Rohr, in dessen Inneren sich ein dünner Schlauch in Form einer Spirale befindet. Es zirkuliert darin kaltes Wasser. Rohrbündel-Dephlegmator- aus mehreren Rohren. Im größten befestigen sie die kleinen. In ihnen kondensiert der Dampf.

- Düsen für die Schublade. Sie vergrößern die Oberfläche, über die Schleim fließt. Dadurch werden schädliche Verunreinigungen abgelagert und gelangen nicht in den selbstgemachten Alkohol. Düsen in Form von Keramikkugeln oder geschnittenen Küchenschwämmen aus Edelstahl sollten die Schublade vollständig ausfüllen. Außerdem kommt eine Panchenkov-Düse zum Einsatz. Sie ist die beste Option.

- Einheit zur Destillatauswahl.

- Kühlschrank. Dieses Teil wird auf die gleiche Weise wie ein Mantelrückflusskühler hergestellt. Es werden aber auch Rohre mit kleinerem Durchmesser genommen. Der Kühlschrank verfügt über Durchlässe für Wasser. Es tritt in das untere Loch ein und vom oberen Loch wird die Flüssigkeit durch Rohre zum Dephlegmator geleitet.

- Kleinteile zum Verbinden der Teile.

- Thermometer.

Die Berichtigungsmethode hat sowohl Befürworter als auch Gegner. Es zeichnet sich durch folgende positive Aspekte aus:

- Der Ausstoß ist starker Alkohol Gute Qualität, das keine gesundheitsschädlichen Verunreinigungen enthält. Es ist eine ausgezeichnete Basis für jedes alkoholische Getränk.

- Sie können Mondschein mit den gewünschten organoleptischen Eigenschaften zubereiten.

- Das Gerät lässt sich ganz einfach selbst zusammenbauen.

Brennereien weisen auf folgende Nachteile hin:

- Der gesamte Behebungsprozess dauert lange. Pro Stunde wird nur ein Liter Destillat gewonnen.

- Fertigungsdesigns sind teuer.

Angesichts der unbestrittenen Vorteile der Säule lohnt sich der Kauf jedoch dennoch. Und dann gibt es keine Beschwerden über die Qualität des Mondscheins.

Multi-Cap-Platte mit runden Kappen – am häufigsten (Abb. 7.68). Es verfügt über ein Metallblech mit Löchern für Dampfrohre, die am Blech befestigt sind.

Über den Düsen werden Kappen angebracht, meist mit einem Durchmesser von 60 und 80 mm. Die Kappen haben Schlitze mit einer Höhe von 15, 20 oder 30 mm. Um den erforderlichen Flüssigkeitsspiegel zu erzeugen, werden entlang des Durchmessers angeordnete Überlaufrohre oder segmentierte Überlauftrennwände verwendet. Die Schlitze der Kappen müssen in die Flüssigkeit eintauchen, damit die Überlaufrohre und Trennwände bis zu einer bestimmten Höhe über die Platte hinausragen. Dampf tritt durch das Dampfrohr ein, strömt durch die Schlitze und blubbert durch die Flüssigkeitsschicht. Bei der Wechselwirkung von Dampf und Flüssigkeit entsteht ein feinporöser Schaum und es kommt zum Austausch von Komponenten zwischen den Phasen. Auf der Platte herrscht eine Querströmung von Flüssigkeit und Dampf. Diese Platten gehören zur Gruppe der Blasenkontaktgeräte. Durch Überlaufvorrichtungen (Gläser) fließt die Flüssigkeit von Teller zu Teller. Der Dampf strömt von unten nach oben auf Sie zu.

Kappenkontaktgeräte haben einen breiten stabilen Betriebsbereich und einen relativ hohen Koeffizienten nützliche Aktion(0,5-0,7), haben aber einen hohen hydraulischen Widerstand und können zur Verarbeitung reiner Flüssigkeiten verwendet werden. Der Nachteil ist auch der erhebliche Metallverbrauch und die Komplexität der Herstellung.

Einzelne Kappenplatte Funktioniert ähnlich wie ein Multicap. Einzelkappenböden eignen sich gut für Säulen mit kleinem Durchmesser. Mit zunehmendem Durchmesser nimmt ihre Effizienz ab.

Multi-Cap-Böden werden in den Kolonnen von Destillationsanlagen eingesetzt: Reinigung, Alkohol, Fusel, Endreinigung. Sie werden auch im Konzentrationsteil von Destillationsanlagen zur Herstellung von Rohalkohol eingesetzt. In modernen Anlagen verfügen Reinigungskolonnen über 39–40 Multi-Cap-Böden und Alkoholkolonnen über 71–74.

Die Maischekolonnen der Destillationsanlage und der Abreicherungsteil der Destillationsanlagenkolonne sind mit Einbodenböden ausgestattet. Mit ihnen lassen sich Maische und andere Flüssigkeiten, die Schwebstoffe enthalten, destillieren.

Mesh-Platte ist eines der einfachsten Scheibenkontaktgeräte (Abb. 7.69.). Hierbei handelt es sich um eine perforierte Metallscheibe mit Löchern mit einem Durchmesser von 2–12 mm, die auf der Plattenebene entlang der Eckpunkte gleichseitiger Dreiecke platziert werden. Die Platte wird horizontal in der Säule befestigt. Um in Kolonnen mit kleinem Durchmesser einen bestimmten Flüssigkeitsstand aufrechtzuerhalten, werden Überlaufrohre verwendet, deren untere Enden in Vollgläser eingetaucht sind. Bei Kolonnen mit größerem Durchmesser werden segmentierte Überlauftrennwände verwendet. Der in der Säule aufsteigende Dampf strömt durch die Löcher der Platte und verteilt sich in Form von Blasen und Strömen in der Flüssigkeitsschicht. In diesem Fall findet ein Stoffaustausch zwischen den Phasen statt. Mesh-Platten haben einen größeren freien Querschnitt (die Ebene der Löcher) als Cap-Platten, weshalb ihre Dampfleistung 30-40 % höher ist als bei Cap-Platten. Der Flüssigkeitsspiegel auf der Platte wird durch einen bestimmten Druck in der Säule aufrechterhalten. Wenn der Druck abnimmt, kann Flüssigkeit durch die Löcher entlang der gesamten Plattenebene oder ihrer einzelnen Teile fließen, was den Stoffaustausch beeinträchtigt. Dies kann auch passieren, wenn die Platten nicht genau positioniert sind (fehlausgerichtet).

Gitterplatten sind effektiv, einfach herzustellen, haben einen geringen Metallverbrauch, erfordern jedoch eine präzise horizontale Installation.

In Maischekolonnen werden Gitterplatten eingesetzt großer Durchmesser(> 1400 mm).

Defekte Kontaktplatten.In diesen Platten strömen Dampf und Flüssigkeit durch die gleichen Löcher, daher haben sie einen größeren freien Querschnitt als Maschenplatten (12-20 %). Diese Strukturen erfordern keine Überlaufvorrichtungen und verfügen über einen großen Arbeitsbereich.

Gitter ausgefallene Platten bestehen aus 3-5 mm dicken Stahl- oder Kupferblechen. Schlitze werden mit einer Breite von 2–6 mm und einer Länge von 60–200 mm gestanzt oder gefräst. Auf benachbarten Platten stehen die Schlitze senkrecht zueinander. Solche Platten sind einfach aufgebaut, ihr Flüssigkeitsdurchsatz ist größer als bei Gitterplatten, sie haben jedoch einen engen stabilen Betriebsbereich. Für den Einsatz in Maischekolonnen werden Gitterbruchplatten empfohlen.

Skalenplatte(Abb. 7.70) besteht aus einem Metallblech, in das gewölbte Schuppen im Schachbrettmuster eingeprägt sind. Der Neigungswinkel beträgt 15-20°. Die Änderung des freien Abschnitts der Platte (empfohlen 8–15 %) wird durch Änderung der Anzahl der Flocken erreicht. Die Platte verfügt über versenkte Einlass- und Auslasssegmente. An das Ablaufsegment ist ein Überlaufrohr angeschlossen. Der Dampfstrom, der sich in der Säule bewegt, ändert die Bewegungsrichtung beim Durchgang durch die Schuppen, deren Schlitze auf die Bewegung der Flüssigkeit gerichtet sind. Der gerichtete Dampfstrom erhöht die Geschwindigkeit der Flüssigkeit, die sich nach oben in Richtung Abfluss bewegt. Im Betriebsstrahlmodus verwirbelt Dampf den Flüssigkeitsstrom intensiv, ein erheblicher Teil des Dampf-Flüssigkeits-Gemisches steigt über die Platte und bewegt sich im Zwischenplattenraum. Schuppenförmige Platten arbeiten bei hohen Dampfgeschwindigkeiten und weisen eine unbedeutende Spritzentfernung auf hohe Effizienz(Wirkungsgrad 0,5-0,7) .

Dieser Plattentyp wird für den Einsatz in Maischekolonnen mit einem Durchmesser von mehr als 1,4 m beim Destillieren von Maische aus zerkleinerten Getreide- und Kartoffelrohstoffen empfohlen. Die Maischekolonne mit schuppenförmigen Platten zeichnet sich durch einen breiten stabilen Betriebsbereich und eine um 20–40 % höhere Produktivität im Vergleich zu typischen aus Maischesäulen, trägt zur Verbesserung der Alkoholqualität bei.

Ventilböden. Die flache Metallplatte der Platte hat runde oder quadratische Löcher, die mit Ventilen verschlossen werden. Scheiben- und Rechteckventile werden entsprechend gefertigt (Abb. 7.71). Wenn sich Dampf in der Kolonne von unten nach oben bewegt, heben sich die Ventile leicht an, Dampf strömt durch den entstandenen Schlitz und kommt mit der Flüssigkeit auf der Platte in Kontakt. Mit zunehmender Dampfmenge steigt das Ventil höher. Der Strömungsquerschnitt vergrößert sich, die Geschwindigkeit des Dampfes ändert sich jedoch nicht. Die Ventilhubhöhe beträgt 6-8 mm und wird durch eine Begrenzungshalterung begrenzt. Die Ventilböden sind außerdem mit Überlaufvorrichtungen ausgestattet und können im Modus mit Querstrom- und Direktstrom-Phasenwechselwirkung betrieben werden. Im letzteren Fall verfügen die Ventile über unterschiedlich lange Anschläge.

Derzeit sind Ventilböden mit Maische- und Reinigungskolonnen ausgestattet. Wirbelkontaktgeräte werden in Rektifikationsanlagen zur Verarbeitung sekundärer Weinrohstoffe und zur Destillation von Ölmischungen eingesetzt.