Getrennte Kühlung von Rückflusskühler und Kühlschrank. Vertikaler Rohrbündel-Rückflusskühler oder Kühlschrank

Lesen Sie auch

Aus dem Augenwinkel sah ich in einem der Foren eine weitere Diskussion zum Thema „Wie versorgt man den Kühlschrank mit Wasser, in Richtung Dampf oder unterwegs“, in der auf meinen Artikel über den Bau eines Heizraums verwiesen wurde . Da ich dieses Thema bisher noch nicht angesprochen habe, habe ich beschlossen, meine Meinung in diesem Artikel gesondert zu äußern.

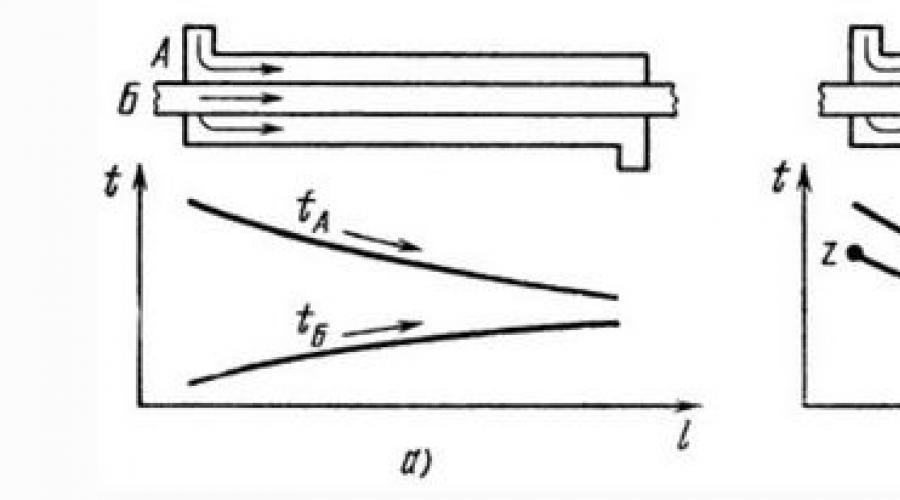

Bei der von mir vorgeschlagenen BC-Konstruktion wird dem Gerät Wasser von unten zugeführt und es stellt sich heraus, dass es zusammen mit dem Dampf in den Rückflusskühler gelangt (Vorwärtsströmung) und in der entgegengesetzten Richtung (Gegenströmung) in den Kühlschrank. Ist es richtig? Klassische Theorie Wärmetauscher gibt an, dass Gegenstromwärmetauscher effizienter sind als Direktstromwärmetauscher. Dies kann mit einem Bild veranschaulicht werden.

Abbildung a zeigt einen Direktstromwärmetauscher, Abbildung b zeigt einen Gegenstromwärmetauscher. Wie aus den Temperaturdiagrammen ersichtlich ist, ist bei Gegenstrom die Temperatur des heißen Kühlmittels A am Auslass niedriger (Punkt Y) und die Temperatur des kalten Kühlmittels B höher (Punkt Z) als bei Vorwärtsstrom. Diese Tatsache erklärt sich dadurch, dass in einem Direktstromwärmetauscher die Temperaturen des Kühlmittels auf einen bestimmten Durchschnittswert angeglichen werden und in einem Gegenstromwärmetauscher die Temperatur des heißen Kühlmittels sich der Temperatur des kalten annähert und umgekehrt umgekehrt. Das Temperaturdelta (Wärmestrom) ist bei einem Gegenstromwärmetauscher größer. Dementsprechend ist die Effizienz des Gegenstroms höher; er kann kompakter gebaut werden (oder er ist bei gleichen Abmessungen effektiver). Alles scheint klar.

Abbildung a zeigt einen Direktstromwärmetauscher, Abbildung b zeigt einen Gegenstromwärmetauscher. Wie aus den Temperaturdiagrammen ersichtlich ist, ist bei Gegenstrom die Temperatur des heißen Kühlmittels A am Auslass niedriger (Punkt Y) und die Temperatur des kalten Kühlmittels B höher (Punkt Z) als bei Vorwärtsstrom. Diese Tatsache erklärt sich dadurch, dass in einem Direktstromwärmetauscher die Temperaturen des Kühlmittels auf einen bestimmten Durchschnittswert angeglichen werden und in einem Gegenstromwärmetauscher die Temperatur des heißen Kühlmittels sich der Temperatur des kalten annähert und umgekehrt umgekehrt. Das Temperaturdelta (Wärmestrom) ist bei einem Gegenstromwärmetauscher größer. Dementsprechend ist die Effizienz des Gegenstroms höher; er kann kompakter gebaut werden (oder er ist bei gleichen Abmessungen effektiver). Alles scheint klar.

Aber wie immer von allgemeine Regel Es gibt Ausnahmen. In diesem Fall besagt diese Ausnahme, dass, wenn sich die Temperatur eines der Kühlmittel nicht kontinuierlich ändert, sondern nur bis zu einem bestimmten Wert (was bei der Kondensation oder Verdampfung geschieht), der Wärmefluss bei verschiedene Möglichkeiten Die Verbindung wird dieselbe. Dies geschieht im Fall eines Rückflusskühlers. Unsere Aufgabe besteht darin, eine bestimmte Temperatur des Dampfes aufrechtzuerhalten (bei der Dampfextraktion der Siedepunkt von Alkohol, bei Flüssigkeit die Temperatur seiner Kondensation, tatsächlich ist dies praktisch die gleiche Temperatur). Bei einem Direktstrom-Kühlschrank (in anderen Artikeln nenne ich ihn aus Gewohnheit fälschlicherweise Direktstrom, obwohl er auch Gegenstrom sein kann) ist die Aufgabe etwas anders – das Produkt zu kondensieren und dann abzukühlen an die Temperatur des Kühlwassers, d.h. klassisch „Wärmeaustausch“. Es stellt sich heraus, dass es beim Rückflusskühler BC egal ist, wie man ihn anschließt, aber der Kühlschrank muss umgekehrt angeschlossen werden.

Hier gibt es noch einen Punkt. Im Wasser befindet sich immer ein gelöstes Gas, das bei steigender Temperatur freigesetzt wird und sich im System „Luft“ bildet, was sogar zu Verstopfungen führen kann. Daher ist es sinnvoller, den Mantelrückflusskühler von unten mit Wasser zu versorgen, um eine Belüftung zu vermeiden – der Wasserfluss entfernt Luftblasen. Bei kleinen Strömungen durch den Rückflusskühler kann man ganz oben am Auslass-Silikonschlauch auf dem Höhepunkt des Prozesses die Bildung einer Luftblase beobachten – das ist es.

Auf diese Weise , empfiehlt es sich, die Wasserzufuhr von unten an das BC anzuschließen – gleichzeitig in den Rückflusskühler (Vorwärtsströmung) und in Richtung Kühlschrank (Gegenströmung).

Doch trotz der weit verbreiteten Verwendung dieser Namen herrscht bei der Analyse der zahlreichen Informationen im Internet große Verwirrung über den Zweck dieser Geräte. Besonders viele Diskrepanzen bestehen in der Funktion und dem Wesen des Betriebs des Rückflusskühlers und des Dampfkessels. Lassen Sie es uns herausfinden und mit den Grundlagen beginnen.

Rektifikation und Destillation

Destillation- Hierbei handelt es sich um eine Verdunstung mit anschließender Kondensation von Dampf. Genau das passiert, wenn Sie es verwenden immer noch Mondschein der einfachste Typ.

Berichtigung- Trennung des Gemisches in Fraktionen durch die Gegenstrombewegung von Dampf und der Kondensierung desselben Dampfes in Flüssigkeit (Rückfluss).

So ist ersichtlich, dass bei der Destillation der beim Sieden der Flüssigkeit entstehende Dampf direkt zum Kondensator strömt. Als Ergebnis erhalten wir eine homogene Mischung aus Alkohol, Wasser und Fuselölen. Der Alkoholgehalt erhöht sich, da er bei höheren Temperaturen verdampft. niedrige Temperaturen und schneller als Wasser und andere Fraktionen.

Bei der Rektifikation fließt ein Teil des kondensierten Dampfes zurück in den Destillationsbehälter, wird durch den neu gebildeten Dampf erhitzt und verdampft mehrmals wieder. Durch den Prozess der Wiederverdampfung wird die destillierte Flüssigkeit in ihre Bestandteile zerlegt. Bei Mondschein: Fuselöle, Wasser und den benötigten Alkohol. Der Grad der Trennung hängt von der Gestaltung der Destillationskolonne ab.

Wenn wir ein wenig in die Zukunft blicken, nehmen wir an, dass ein Rückflusskühler für eine Mondscheindestille eines der Elemente ist, die in die Konstruktion einer Destillationskolonne einbezogen werden.

Trockendampfer und Nassdampfer

Tatsächlich sind dies zwei Namen für dasselbe Element. Sie werden auch Jungtiere genannt. Sowohl der Dampfgarer als auch der Nassdampfer sind strukturell ein dünnwandiger geschlossener Behälter mit kleinem Volumen mit zwei Dampfleitungen im oberen Teil: Einlass und Auslass.

IN Unterteil Am Sprungbrett ist ein Hahn zur Ableitung des Abfallkondenswassers installiert. Beißbecher werden jedoch häufig aus hergestellt Gläser Dann kann von einem Kran natürlich keine Rede sein. Die angesammelte Flüssigkeit wird durch den Hals abgelassen und erst nach Abschluss der Destillation.

Ein einfacher Dampfgarer aus der Dose

Es gibt einen konstruktiven Unterschied zwischen einem Nassdampfer und einem Trockendampfer: Bei einem Nassdampfer ist der Auslass des Einlassrohrs ganz nach unten abgesenkt, sodass der Dampf aus dem Destillationswürfel durch die in den Behälter eingefüllte Flüssigkeit „gurgelt“. . Daher wird ein Nassdampfgerät oft auch Bubbler genannt.

Wie es funktioniert

- Dampf dringt in den Behälter ein und beginnt aufgrund des Temperaturunterschieds an den Wänden zu kondensieren und nach unten zu fließen.

- Wenn sich der Dampfkesselkörper mit neuem Dampf erwärmt, nimmt die Intensität der Kondensation ab und ein Teil des Dampfes beginnt zu entweichen.

- Gleichzeitig beginnt sich das Kondensat zu erwärmen und zu verdampfen und gelangt ebenfalls in die Extraktion.

- Ab einem bestimmten Punkt befindet sich aufgrund der erneuten Verdunstung nur noch „schmutziger“ Schleim am Boden. Es ist besser, ihn durch den Wasserhahn zu entleeren und den Zyklus von vorne zu beginnen.

- Wenn kein Wasserhahn vorhanden ist, gibt es nur eine Möglichkeit: Auswahl vor dem Spülen, d. h. Am Ausgang bekommen wir ein „schmutziges“ Produkt.

Sowohl die Optionen „Zurücksetzen“ als auch „Auswahl zum Sieg“ sind nicht gut – die Ausgabe, die wir erhalten, ist immer noch nicht das hochwertigste Produkt. Tatsächlich erfüllt der Dampfgarer nur zwei nützliche Funktionen:

- verhindert die Auswahl von Maischepaaren;

- Durch die erneute Verdunstung wird die Festigkeit des Produkts leicht erhöht.

Ist es möglich, die Effizienz des Bisses zu verbessern? Es ist möglich, aber es ist notwendig, seine Struktur zu ändern: Der Körper sollte sich über dem Destillationswürfel befinden und das Kondensat sollte direkt in den Würfel abgeleitet werden. Nur wird es kein Trockendampfkessel mehr sein, sondern ein ganz ordentlicher unkontrollierter Rückflusskühler.

Wie funktioniert ein Rückflusskühler?

Der Rückflusskühler besteht in seiner einfachsten Form aus zwei geschweißten Rohren unterschiedlichen Durchmessers, die vertikal auf einem Destillationswürfel installiert sind. Im Mantel dazwischen zirkuliert Kühlmittel (Wasser), und ein Rohr mit kleinerem Durchmesser dient als Rohrleitung für die Freisetzung von alkoholhaltigem Dampf.

Um das Funktionsprinzip dieses Geräts zu erklären, gehen wir herkömmlicherweise davon aus, dass die destillierte Flüssigkeit aus zwei Komponenten besteht, die unterschiedliche Siedepunkte haben. Die Aufteilung in Brüche erfolgt wie folgt:

- In der Anfangsphase beginnt die Kühlung mit voller Leistung und bis zur Erwärmung des Destillationswürfels arbeitet die Apparatur „von selbst“. Das heißt, die aus dem Behälter verdampfende Flüssigkeit kondensiert, bildet einen dünnen Film an den Wänden und strömt durch den aufsteigenden Dampf zurück in den Würfel. Auf seinem Weg wird es durch den neu gebildeten Dampf erhitzt und verdampft teilweise – das ist „Wiederverdampfung“

- Nachdem die Temperatur im Behälter eine Temperatur erreicht hat, die zum Sieden beider Fraktionen ausreicht, bilden sich im Inneren der Struktur zwei Bereiche:

- Die obere, wo Dämpfe der Fraktion mit niedrigem Siedepunkt kondensieren.

- Der untere Bereich ist der Kondensationsbereich der zweiten Komponente.

- Es gelangt noch nichts in den Hauptkühlschrank, d.h. es erfolgt noch keine Auswahl.

- Die Verdampfungs- und Kondensationstemperaturen jeder Fraktion sind bekannt. Nun können Sie den Kühlmodus so ändern, dass der Verdampfungspunkt der ersten Fraktion an der Oberkante des Rückflusskühlers liegt.

- Die Auswahl der ersten Komponente der Mischung beginnt.

- Nachdem der Niedertemperaturanteil ausgewählt wurde, wird der Modus erneut geändert und der zweite Teil der Mischung ausgewählt.

Mit dieser Methode können Sie eine Flüssigkeit in beliebig viele Komponenten mit unterschiedlichen Siedepunkten zerlegen. Der Prozess ist träge und es ist besser, den Kühlmodus sehr vorsichtig, langsam und schrittweise zu ändern.

Dimroth-Rückflusskühler

Die Abscheideleistung des Rückflusskühlers hängt von der Größe der Kontaktfläche zwischen Rückfluss und Dampf und der Genauigkeit der Einstellung ab. Das Funktionsprinzip ist bei allen Arten dieser Geräte gleich; sie unterscheiden sich lediglich im Design.

Bei dem im vorherigen Abschnitt beschriebenen Gerät handelt es sich um einen Direktstrom-Folienkühlschrank. Das Design ist einfach herzustellen und sehr effektiv. Es hat jedoch Nachteile – eine kleine Interaktionsfläche, die im Allgemeinen gegen Null tendiert, wenn die Struktur von der Vertikalen abweicht. Der zweite Grund ist die Schwierigkeit, die Dampftemperatur einzustellen. Das Dimroth-Design ist teilweise frei von diesen Mängeln.

Der Dimroth-Rückflusskühler ist ein Glas- oder Metallkolben mit einem Spiralrohr in der Mitte. Wasser zirkuliert darin und Schleim kondensiert darauf.

Das Funktionsprinzip ist das gleiche, es ist jedoch offensichtlich, dass eine solche Konstruktion schon mit bloßem Auge eine größere Kontaktfläche zwischen Dampf und Flüssigkeit aufweist als ein Filmgerät. Darüber hinaus findet die Wechselwirkung von Schleim und Dampf in der Mitte des Kolbens statt, wo die Temperatur am höchsten ist. Folglich wird das resultierende Produkt sauberer und stärker sein.

Warum wird im Alltag am häufigsten ein Dimroth-Rückflusskühler oder ein Film-Rückflusskühler für eine Mondscheindestille verwendet? Dies liegt an den Eigenschaften des Rohstoffs Maische. Wenn Sie beim Destillieren die effizienteste Füllkörperkolonne verwenden großes Gebiet Spachtelmasse, dann ist nach einer halben Stunde Arbeit die Spachtelmasse so stark verunreinigt, dass eine Nachbesserung nicht mehr möglich ist.

Es ist seit langem bekannt, dass richtig zubereiteter Mondschein keinen schweren Kater verursacht. Es ist besser, Alkoholdämpfe sofort während der Destillation zu reinigen als später. Hausmittel. Denn bei unsachgemäßer Reinigung ist es unter Umständen nicht einmal möglich, das ruinierte Getränk zu retten. Was kann helfen, Brüche genau zu trennen? Jede Moonshine-Destille, wenn man sie stolz Kolonne nennt, verfügt über einen Rückflusskühler. In anderer Weise wird es auch als Stärkungskühlschrank bezeichnet. Ohne Rückflusskühler ist das Metallrohr, das sich über dem Destillierapparat erhebt, nur ein Rohr. Warum wird es benötigt und wie funktioniert der Rückflusskühler in einer Mondscheindestille? Alles ist sehr einfach. Beginnen wir mit dem Design und dem Standort.

Moonshine-Rückflusskühlergerät

Der Rückflusskühler (Verstärkungskühler) ist so etwas wie ein „Wassermantel“ im oberen Viertel der Kolonne. Der Aufbau des Kolonnenteils mit Rückflusskühler besteht im Wesentlichen aus zwei konzentrischen Rohren unterschiedlichen Durchmessers. Das Außenrohr wird mit dem Innenrohr verschweißt und der Raum dazwischen versorgt kaltes Wasser. Manchmal ist der Rückflusskühler abnehmbar, meistens ist er jedoch fest an der Kolonne selbst montiert. Die Rückflusskühlerzone verfügt über keine internen Anbauten. In dieser Hinsicht unterscheidet sich der Rückflusskühler einer Destillationskolonne nicht von dem einer herkömmlichen Maischekolonne. Hocheffizient Destillationskolonnen Möglicherweise gibt es keinen Rückflusskühler, aber es ist unmöglich, die Maische auf solchen Kolonnen zu destillieren: Es wird die Düse „verstopfen“, egal welche verwendet wird. Daher Haushalt Säulengeräte Sie verfügen über einen Rückflusskühler zur Destillation „im Moonshine-Still-Modus“. Achten Sie daher bei der Planung (wir empfehlen die Wahl eines Markengerätes) darauf Besondere Aufmerksamkeitüber mögliche Betriebsarten.

Funktionsprinzip des Rückflusskühlers

Der Kern der Funktionsweise dieses Geräts besteht darin, durch deren Kühlung und die sogenannte Prioritätskondensation die erforderliche Temperatur zu erzeugen, um Alkoholdämpfe zu reinigen und zu verstärken.

Lassen Sie es uns anhand eines Beispiels erklären.

Bei der selbstfahrenden Betriebsart der Kolonne (Weizen oder Destillation) kommt es zu einer vollständigen Kondensation aller aus dem Destillationswürfel kommenden Dämpfe. In diesem Stadium wird der maximale Kühlstrom dem Rückflusskühler zugeführt. Das gesamte Kondensat fließt durch die Säule hinab zu neuen Dampfanteilen. Wenn sie aufeinandertreffen, kommt es aufgrund der Erhitzung der Flüssigkeit (Rückfluss) zu einer teilweisen Verdampfung. Wenn sich die Kolonne erwärmt und in den Betriebsmodus übergeht, kommt es in ihr zu einer Trennung der Temperaturbereiche. Dämpfe von Stoffen mit niedrigerem Siedepunkt kondensieren im oberen Teil, Dämpfe mit höherem Siedepunkt im unteren Teil. Sobald dieser Modus etabliert ist, kann die Kühlung des Rückflusskühlers reduziert werden.

Die Temperatur muss so eingestellt werden, dass der Verdampfungsbereich leichtsiedender Fraktionen in den oberen Bereich des Rückflusskühlers „verlagert“ wird. In diesem Fall beginnen hier alle niedrigsiedenden Fraktionen zu verdampfen und gelangen weiter in den Kondensationskühler, während alle anderen Fraktionen die Kolonne nicht verlassen können. Sobald die leichtsiedenden Fraktionen (Kopf) ausgewählt sind, ändert sich die Temperatur in der Kolonne erneut, so dass nun die Hauptfraktion des „Körpers“ im gleichen oberen Bereich des Rückflusskühlers verdampft. Auf diese Weise ist es möglich, alle Komponenten der Mischung zu trennen, die unterschiedliche Siedepunkte haben. Es stellt sich heraus, dass ein Rückflusskühler eine „Barriere“ ist, die die Bestandteile einer Flüssigkeit klar trennen kann. Es ist nur wichtig zu bedenken, dass die Anpassung der Kühlung möglichst sanft und „nach und nach“ erfolgen sollte, da das System Zeit braucht, um ein neues Gleichgewicht herzustellen. Normalerweise dauert dies 20–30 Sekunden.

Arten von Rückflusskühlern

Obwohl das Funktionsprinzip von Rückflusskühlern gleich ist, können sie sich in Design und Größe unterscheiden. Je größer die Kontaktfläche zwischen Rückfluss und Dampf (innerhalb gewisser Grenzen) und je genauer die Temperaturführung ist, desto größer ist die Abscheideleistung des Rückflusskühlers. Und es gibt nur zwei Bauformen: Direktdurchfluss und Dimroth-Rückflusskühler. Manchmal sind sie verwirrt und vermischen alles in einem.

Ein Direktstrom-Dephlegmator ist genau das oben beschriebene „Rohr im Rohr“. Der Dimroth-Rückflusskühler hat jedoch ein etwas anderes Design. Es besteht aus einer Röhre, in deren Inneren sich eine zweite Röhre in Form einer Spirale befindet. In das Innere wird Wasser zugeführt, und hier kondensiert die Flüssigkeit. Durch die Spiralform erhöht sich die Kontaktfläche der Flüssigkeits-Dampf-Phasen und damit die Trenneffizienz. Ein weiterer Vorteil dieser Konstruktion besteht darin, dass dieser Phasenkontakt in der Zone maximaler Temperatur stattfindet – in der Mitte des Rohrs. Und das hilft auch bessere Reinigung sogar Alkoholdämpfe

Der in der Industrie am häufigsten verwendete Wärmetauschertyp ist der Rohrbündelwärmetauscher. Option davon Design hängt von den Aufgaben ab, vor denen die Benutzer stehen. Ein Rohrbündelgenerator muss kein Mehrrohrgenerator sein – ein normaler Mantel-Rückflusskühler, ein Direktstrom- (a) oder Gegenstrom-Kühlschrank (b) vom „Rohr-in-Rohr“-Typ sind ebenfalls Rohrbündelgeneratoren -Röhrensysteme.

Es werden auch Einzugswärmetauscher mit Kreuzstrombewegung der Kühlmittel (c) eingesetzt. Am effektivsten und am häufigsten verwendeten für Mehrrohrwärmetauscher ist jedoch der Mehrzug-Kreuzstromkreislauf (d).

Bei diesem Schema bewegt sich ein Flüssigkeits- oder Dampfstrom durch die Rohre, und ein zweites Kühlmittel bewegt sich im Zickzack darauf zu und kreuzt dabei wiederholt die Rohre. Hierbei handelt es sich um eine Mischung aus Gegenstrom- und Kreuzstromoptionen, die es Ihnen ermöglicht, den Wärmetauscher so kompakt und effizient wie möglich zu gestalten.

Das Funktionsprinzip von Rohrbündelwärmetauschern und ihr Anwendungsbereich

Beim Mondscheinbrauen werden Multi-Pass-Querstromkühlschränke üblicherweise als Rohrbündelkühlschränke (CHT) bezeichnet, und ihre Einrohrversion wird als Gegenstrom- oder Direktstromkühlschrank bezeichnet. Dementsprechend werden bei der Verwendung dieser Strukturen als Rückflusskühler Rohrbündel- und Mantelrückflusskühler verwendet.

In heimischen Mondschein-Destillierapparaten, Maische und Destillationskolonnen Diesen Wärmetauschern wird über interne Rohre Dampf und dem Gehäuse Kühlwasser zugeführt. Jeder Industrieheizungsbauer wäre darüber empört, da in den Rohren eine hohe Kühlmittelgeschwindigkeit erzeugt werden kann, die die Wärmeübertragung und Effizienz der Anlage deutlich erhöht. Allerdings haben Brennereien ihre eigenen Ziele und benötigen nicht immer eine hohe Effizienz.

Bei Rückflusskondensatoren für Dampfkolonnen hingegen ist es beispielsweise erforderlich, den Temperaturgradienten zu mildern, die Kondensationszone möglichst weit in der Höhe auszubreiten und nach der Kondensation des notwendigen Teils des Dampfes eine Überkühlung des Rückflusses zu verhindern . Und diesen Prozess sogar genau regulieren. Dabei treten ganz andere Kriterien in den Vordergrund.

Unter den Kühlschränken, die beim Mondscheinbrauen verwendet werden, sind Rohrschlangen, Direktströme und Rohrbündelkühler die am weitesten verbreiteten. Jeder von ihnen hat seinen eigenen Anwendungsbereich.

Bei Geräten mit geringer Produktivität (bis zu 1,5-2 l/Stunde) ist es am sinnvollsten, kleine Durchflussspulen zu verwenden. Wenn kein fließendes Wasser vorhanden ist, bieten Spulen auch einen Vorsprung gegenüber anderen Optionen. Klassische Version- Spule in einen Eimer Wasser legen. Wenn ein Wasserversorgungssystem vorhanden ist und die Produktivität des Geräts bis zu 6-8 l/h beträgt, sind gerade Durchflussgeräte nach dem „Rohr-in-Rohr“-Prinzip, jedoch mit einem sehr kleinen Ringspalt (ca. 1,5 l/h), geeignet -1,5 mm) haben einen Vorteil. Auf das Dampfrohr wird in Schritten von 2-3 cm spiralförmig ein Draht aufgewickelt, der das Dampfrohr zentriert und den Weg des Kühlwassers verlängert. Bei Heizleistungen bis 4-5 kW ist dies der Höchstwert wirtschaftliche Option. Eine Rohrbündelmaschine kann natürlich eine Direktstrommaschine ersetzen, allerdings sind die Herstellungskosten und der Wasserverbrauch höher.

Wenn das Rohrbündel zum Vorschein kommt autonome Systeme Kühlung, da der Wasserdruck völlig anspruchslos ist. Für einen erfolgreichen Betrieb reicht in der Regel eine normale Aquarienpumpe aus. Darüber hinaus ist ein Rohrbündelkühlschrank bei Heizleistungen von 5-6 kW und mehr praktisch keine Alternative, da die Länge eines Durchlaufkühlschranks für die Nutzung hoher Leistungen irrational ist.

Rohrbündel-Rückflusskühler

Rohrbündel-Rückflusskühler Bei Dephlegmatoren von Maischekolonnen ist die Situation etwas anders. Bei kleinen Säulendurchmessern von bis zu 28–30 mm ist ein normaler Hemdenmacher (im Prinzip die gleiche Rohrbündelmaschine) am rationellsten.

Bei Durchmessern von 40-60 mm ist der Spitzenreiter Dies ist ein hochpräziser Kühler mit klarer Leistungsregulierbarkeit und absoluter Unfähigkeit zur Belüftung. Mit Dimrot können Sie Modi mit der geringsten Rückflussunterkühlung konfigurieren. Bei der Arbeit mit gepackten Kolonnen ist es dank seiner Konstruktion möglich, den Rückfluss zu zentrieren und so die Packung optimal zu bewässern.

Bei autonomen Kühlsystemen kommt das Rohrbündel in den Vordergrund. Die Berieselung der Düse mit Rückfluss erfolgt nicht in der Mitte der Säule, sondern entlang der gesamten Ebene. Dies ist weniger effektiv als Dimrot, aber durchaus akzeptabel. In diesem Modus wird der Wasserverbrauch der Rohrbündelmaschine deutlich höher sein als der der Dimroth.

Wenn Sie einen Kondensator für eine Kolonne mit Flüssigkeitsextraktion benötigen, ist Dimroth aufgrund der Genauigkeit der Einstellung und der geringen Unterkühlung des Rückflusses konkurrenzlos. Für diese Zwecke wird auch ein Rohrbündelsystem verwendet, eine Überkühlung des Rückflusses ist jedoch schwer zu vermeiden und der Wasserverbrauch ist höher.

Der Hauptgrund für die Beliebtheit von Rohrbündeln bei Herstellern von Haushaltsgeräten liegt darin, dass sie universeller einsetzbar sind und ihre Teile leicht zu vereinheitlichen sind. Darüber hinaus ist der Einsatz von Rohrbündel-Rückflusskühlern in Geräten vom Typ „Konstruktor“ oder „Umkehr“ konkurrenzlos.

Berechnung der Parameter eines Rohrbündeldephlegmators

Die Berechnung der erforderlichen Wärmeaustauschfläche kann mit einer vereinfachten Methode erfolgen.

1. Bestimmen Sie den Wärmeübergangskoeffizienten.

| Name | Schichtdicke h, m | Wärmeleitfähigkeit λ, W/(m*K) | Wärmewiderstand R, (m 2 K)/W |

| Metall-Wasser-Kontaktzone (R1) | 0,00001 | ||

| 0,001 | 17 | 0,00006 | |

| Rückfluss (durchschnittliche Filmdicke in der Kondensationszone beträgt bei einem Rückflusskühler 0,5 mm, bei einem Kühlschrank 0,8 mm) , ( R3) | 0,0005 | 1 | 0,0005 |

| 0,0001 | |||

| 0,00067 | |||

| 1493 |

Formeln für Berechnungen:

R = h / λ, (m2 K)/W;

Rs = R1 + R2 + R3 + R4, (m2 K)/W;

K = 1 / Rs, W / (m2 K).

2. Bestimmen Sie den durchschnittlichen Temperaturunterschied zwischen Dampf und Kühlwasser.

Temperatur des gesättigten Alkoholdampfes Тп = 78,15 °C.

Im Kolonnenbetrieb wird die maximale Leistung des Rückflusskühlers benötigt, was mit einer maximalen Wasserzufuhr und einer minimalen Austrittstemperatur einhergeht. Daher gehen wir davon aus, dass die Wassertemperatur am Einlass zum Rohrbündel (15 – 20) T1 = 20 °C beträgt, am Auslass (25 – 40) – T2 = 30 °C.

Твх = Тп - Т1;

Tout = Tp – T2;

Wir berechnen die Durchschnittstemperatur (Tav) nach der Formel:

Tsr = (Zinn – Tout) / Ln (Zinn / Tout).

Das heißt in unserem Fall gerundet:

Gesamt = 48°C.

Tav = (58 - 48) / Ln (58 / 48) = 10 / Ln (1,21) = 53 °C.

3. Berechnen Sie die Wärmeaustauschfläche. Basierend auf dem bekannten Wärmeübergangskoeffizienten (K) und der Durchschnittstemperatur (Tav) ermitteln wir die erforderliche Oberfläche für den Wärmeaustausch (St) für die erforderliche Wärmeleistung (N), W.

St = N / (Tav * K), m 2 ;

Wenn wir beispielsweise 1800 W nutzen müssen, dann ist St = 1800 / (53 * 1493) = 0,0227 m 2 oder 227 cm 2.

4. Geometrische Berechnung. Legen wir den Mindestdurchmesser der Rohre fest. In einem Rückflusskühler strömt der Schleim in Richtung des Dampfes, daher müssen die Bedingungen für seinen freien Fluss in die Düse ohne übermäßige Unterkühlung erfüllt sein. Wenn Sie die Rohre mit einem zu kleinen Durchmesser herstellen, kann es zu einer Verstopfung oder Freisetzung des Rückflusses in den Bereich oberhalb des Rückflusskühlers und weiter in den Auslass kommen, dann können Sie eine gute Reinigung von Verunreinigungen einfach vergessen.

Wir berechnen den minimalen Gesamtquerschnitt der Rohre bei einer bestimmten Leistung nach der Formel:

SAbschnitt = N * 750 / V, mm 2, wobei

N – Leistung (kW);

750 – Verdampfung (cm 3 / s kW);

V – Dampfgeschwindigkeit (m/s);

Ssec – Mindestfläche Querschnitt Rohre (mm 2)

Bei der Berechnung von Brennereien Spaltentyp Die Heizleistung wird auf der Grundlage der maximalen Dampfgeschwindigkeit in der Kolonne von 1–2 m/s ausgewählt. Es wird angenommen, dass, wenn die Geschwindigkeit 3 m/s überschreitet, der Dampf den Rückfluss die Kolonne hinauftreibt und ihn in die Auswahl wirft.

Wenn Sie 1,8 kW in einem Rückflusskühler entsorgen müssen:

Squerschnitt = 1,8 * 750 / 3 = 450 mm 2.

Wenn Sie einen Rückflusskühler mit 3 Rohren herstellen, bedeutet dies, dass die Querschnittsfläche eines Rohrs nicht weniger als 450 / 3 = 150 mm 2 beträgt, der Innendurchmesser beträgt 13,8 mm. Nächstgrößte von Standardgrößen Rohre – 16 x 1 mm (Innendurchmesser 14 mm).

Bei bekanntem Rohrdurchmesser d (cm) ermitteln wir die minimal erforderliche Gesamtlänge:

L= St / (3,14 * d);

L= 227/ (3,14* 1,6) = 45 cm.

Wenn wir 3 Rohre herstellen, sollte die Länge des Rückflusskühlers etwa 15 cm betragen.

Die Länge wird unter Berücksichtigung der Tatsache angepasst, dass der Abstand zwischen den Trennwänden ungefähr dem Innenradius des Körpers entsprechen sollte. Wenn die Anzahl der Trennwände gerade ist, befinden sich die Wasserzu- und -ableitungsrohre auf gegenüberliegenden Seiten, bei ungerader Anzahl auf derselben Seite des Rückflusskühlers.

Eine Vergrößerung oder Verkürzung der Rohrlänge im Umkreis von Haushaltssäulen führt zu keinen Problemen mit der Steuerbarkeit oder Leistung des Dephlegmators, da dies mit Fehlern in der Berechnung einhergeht und durch weitere kompensiert werden kann konstruktive Lösungen. Sie können Optionen mit 3, 5, 7 oder mehr Röhren in Betracht ziehen und dann die aus Ihrer Sicht optimale Variante auswählen.

Konstruktionsmerkmale eines Rohrbündelwärmetauschers

Partitionen

Der Abstand zwischen den Trennwänden entspricht ungefähr dem Radius des Körpers. Je kleiner dieser Abstand ist, desto größer ist die Strömungsgeschwindigkeit und desto geringer ist die Möglichkeit von Stagnationszonen.

Die Trennwände leiten die Strömung über die Rohre, wodurch die Effizienz und Leistung des Wärmetauschers deutlich erhöht wird. Die Trennwände verhindern außerdem ein Durchbiegen der Rohre bei thermischer Belastung und erhöhen die Steifigkeit des Rohrbündel-Rückflusskühlers.

In den Trennwänden sind Segmente ausgeschnitten, um den Wasserdurchtritt zu ermöglichen. Die Segmente dürfen nicht sein weniger Fläche Querschnitte von Rohren für die Wasserversorgung. Typischerweise beträgt dieser Wert etwa 25–30 % der Septumfläche. In jedem Fall müssen die Segmente eine gleichmäßige Wassergeschwindigkeit entlang der gesamten Bewegungsbahn gewährleisten, sowohl im Rohrbündel als auch im Spalt zwischen Rohrbündel und Körper.

Für den Rückflusskühler ist es trotz seiner geringen Länge (150-200 mm) sinnvoll, mehrere Trennwände anzubringen. Bei gerader Anzahl befinden sich die Anschlüsse auf gegenüberliegenden Seiten, bei ungerader Anzahl auf derselben Seite des Rückflusskühlers.

Beim Einbau von Quertrennwänden ist darauf zu achten, dass der Spalt zwischen Korpus und Trennwand möglichst gering ist.

Röhren

Die Dicke der Rohrwände ist nicht besonders wichtig. Der Unterschied im Wärmedurchgangskoeffizienten bei Wandstärken von 0,5 und 1,5 mm ist vernachlässigbar. Tatsächlich sind die Röhren thermisch transparent. Auch die Wahl zwischen Kupfer und Edelstahl verliert unter dem Gesichtspunkt der Wärmeleitfähigkeit ihre Bedeutung. Bei der Auswahl müssen Sie von den betrieblichen oder technologischen Eigenschaften ausgehen.

Bei der Markierung des Rohrbodens orientieren sie sich daran, dass die Abstände zwischen den Achsen der Rohre gleich sein sollten. Sie werden normalerweise an den Eckpunkten und Seiten eines regelmäßigen Dreiecks oder Sechsecks platziert. Nach diesen Schemata ist es mit demselben Schritt möglich, die maximale Anzahl von Rohren zu platzieren. Das Mittelrohr wird am häufigsten problematisch, wenn die Abstände zwischen den Rohren im Bündel nicht gleich sind.

Die Abbildung zeigt ein Beispiel richtigen Standort Löcher.

Um das Schweißen zu erleichtern, sollte der Abstand zwischen den Rohren nicht weniger als 3 mm betragen. Um die Festigkeit der Verbindungen zu gewährleisten, muss das Rohrbodenmaterial härter als das Rohrmaterial sein und der Spalt zwischen Sieb und Rohren darf nicht mehr als 1,5 % des Rohrdurchmessers betragen.

Beim Schweißen sollten die Enden der Rohre im Abstand der Wandstärke über den Rost hinausragen. In unseren Beispielen - um 1 mm - können Sie durch Aufschmelzen des Rohres eine hochwertige Naht herstellen.

Berechnung der Parameter eines Rohrbündelkühlschranks

Der Hauptunterschied zwischen einem Rohrbündelkühler und einem Rückflusskühler besteht darin, dass der Rückfluss im Kühlschrank in die gleiche Richtung wie der Dampf fließt, sodass die Rückflussschicht in der Kondensationszone gleichmäßiger vom Minimum zum Maximum ansteigt Die durchschnittliche Dicke ist etwas größer.

Für Berechnungen empfehlen wir die Dicke auf 0,8 mm einzustellen. Bei einem Rückflusskühler ist das Gegenteil der Fall: Zunächst trifft eine dicke Rückflussschicht, die sich von der gesamten Oberfläche gebildet hat, auf den Dampf und verhindert praktisch, dass dieser vollständig kondensiert. Nach Überwindung dieser Barriere gelangt der Dampf in eine Zone mit einem minimalen, etwa 0,5 mm dicken Rückflussfilm. Dies ist die Dicke auf der Ebene seiner dynamischen Retention; Kondensation findet hauptsächlich in dieser Zone statt.

Bei einer durchschnittlichen Dicke der Schleimschicht von 0,8 mm beträgt die konkretes Beispiel Schauen wir uns die Merkmale der Berechnung der Parameter eines Rohrbündelkühlschranks mit einer vereinfachten Methode an.

| Name | Schichtdicke h, m | Wärmeleitfähigkeit λ, W/(m*K) | Wärmewiderstand R, (m 2 K)/W |

| Metall-Wasser-Kontaktzone, (R1) | 0,00001 | ||

| Metallrohre (Edelstahl λ=17, Kupfer – 400), (R2) | 0,001 | 17 | 0,00006 |

| Schleim, (R3) | 0,0008 | 1 | 0,001 |

| Metall-Dampf-Kontaktzone, (R4) | 0,0001 | ||

| Gesamtwärmewiderstand (Rs) | 0,00117 | ||

| Wärmeübergangskoeffizient (K) | 855,6 |

Der maximale Leistungsbedarf des Kühlschranks ergibt sich aus der ersten Destillation, für die Berechnungen durchgeführt werden. Nutzheizleistung – 4,5 kW. Wassereintrittstemperatur – 20 °C, Austrittstemperatur – 30 °C, Dampf – 92 °C.

Твх = 92 - 20 = 72 °C;

Тout = 92 - 30 = 62 °C;

Tav = (72 - 62)/ Ln (72 / 62) = 67 °C.

Wärmeübertragungsbereich:

St = 4500 / (67 * 855,6) = 787 cm².

Mindestgesamtquerschnittsfläche der Rohre:

S-Abschnitt = 4,5*750/10= 338 mm²;

Wir wählen einen 7-Rohr-Kühlschrank. Querschnittsfläche eines Rohres: 338 / 7 = 48 mm oder Innendurchmesser 8 mm. Aus dem Standardrohrsortiment ist 10x1 mm (mit einem Innendurchmesser von 8 mm) geeignet.

Aufmerksamkeit! Bei der Berechnung der Kühlschranklänge beträgt der Außendurchmesser 10 mm.

Bestimmen Sie die Länge der Kühlschrankrohre:

L= 787 / 3,14 / 1 = 250 cm, also die Länge einer Röhre: 250 / 7 = 36 cm.

Wir klären die Länge: Wenn der Kühlschrankkörper aus einem Rohr mit einem Innendurchmesser von 50 mm besteht, sollten zwischen den Trennwänden 25 mm liegen.

36 / 2,5 = 14,4.

Daher können Sie 14 Trennwände erstellen und Wasserein- und -austrittsrohre in verschiedene Richtungen führen, oder 15 Trennwände, und die Rohre zeigen in eine Richtung, und die Leistung erhöht sich ebenfalls leicht. Wir wählen 15 Trennwände aus und passen die Länge der Rohre auf 37,5 mm an.

Zeichnungen von Rohrbündel-Rückflusskühlern und Kühlschränken

Die Hersteller haben es nicht eilig, ihre Zeichnungen von Rohrbündelwärmetauschern zu teilen, und Heimwerker brauchen sie nicht wirklich, aber dennoch sind einige Diagramme gemeinfrei.

Nachwort

Wir sollten nicht vergessen, dass es sich bei all dem oben Genannten um eine theoretische Berechnung mit einer vereinfachten Methode handelt. Wärmetechnische Berechnungen sind wesentlich komplexer, aber im realen Haushaltsbereich der Änderungen der Heizleistung und anderer Parameter liefert die Methode korrekte Ergebnisse.

In der Praxis kann der Wärmeübergangskoeffizient unterschiedlich sein. Aufgrund der erhöhten Rauheit der Innenfläche der Rohre wird beispielsweise die Rückflussschicht höher als die berechnete oder der Kühlschrank wird nicht vertikal, sondern in einem Winkel aufgestellt, was seine Eigenschaften verändert. Es gibt viele Möglichkeiten.

Mit der Berechnung können Sie die Abmessungen des Wärmetauschers recht genau bestimmen und prüfen, wie sich eine Änderung des Rohrdurchmessers auf die Eigenschaften auswirkt zusätzliche Kosten lehnen Sie alle ungeeigneten oder garantiert minderwertigen Optionen ab.