Carduri de control. carduri X și R

Am publicat-o recent pe a mea aici, unde este destul într-un limbaj simplu, uneori exagerând limbajul urât, spre râsul unui public de 20 de minute, el a vorbit despre cum să se separe variațiile sistemice de variațiile cauzate de motive speciale.

Acum vreau să mă uit în detaliu la un exemplu de construire a unei diagrame de control Shewhart bazată pe date reale. Ca date reale, am luat informații istorice despre sarcinile personale finalizate. Am aceste informații datorită adaptării modelului Getting Things al eficienței personale al lui David Allen (am și un slidecast vechi despre asta în trei părți: Partea 1, Partea 2, Partea 3 + foaie de calcul Excel cu macrocomenzi pentru analiza sarcinilor din Outlook).

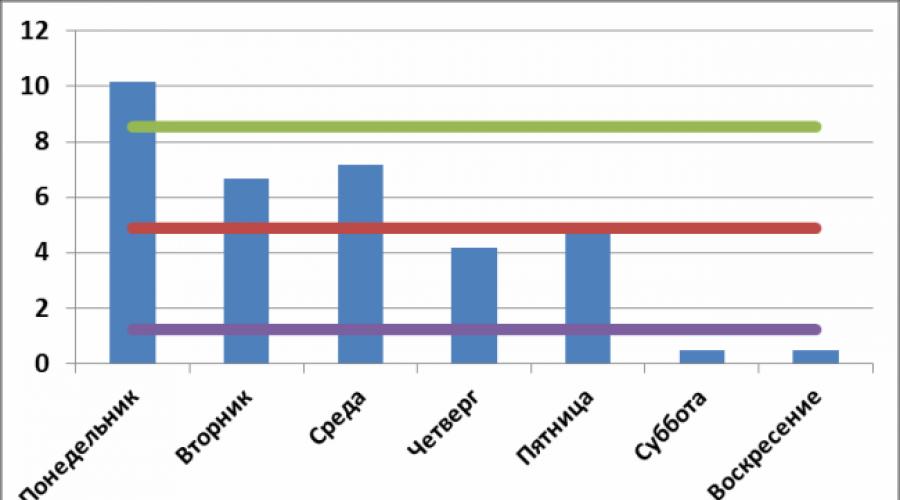

Declarația problemei arată așa. Am o distribuție a numărului mediu de sarcini finalizate în funcție de ziua săptămânii (mai jos în grafic) și trebuie să răspund la întrebarea: „există ceva special în zilele de luni sau este doar o eroare de sistem?”

Să răspundem la această întrebare folosind diagrama de control Shewhart - instrumentul principal pentru controlul statistic al procesului.

Deci, criteriul lui Shewhart pentru prezența unei cauze speciale de variație este destul de simplu: dacă un punct depășește limitele de control calculate într-un mod special, atunci indică o cauză specială. Dacă punctul se află în aceste limite, atunci abaterea se datorează proprietăților generale ale sistemului însuși. În linii mari, este o eroare de măsurare.

Formula de calcul a limitelor de control este:

Unde

- valoarea medie a valorilor medii pentru subgrup,

- interval mediu,

- oarecare coeficient de inginerie în funcție de mărimea subgrupului.

Toate formulele și coeficienții tabelați pot fi găsite, de exemplu, în GOST 50779.42-99, unde abordarea managementului statistic este subliniată pe scurt și clar (sincer, eu însumi nu mă așteptam să existe un astfel de GOST. Subiectul managementului statistic și locul său în optimizarea afacerilor este tratat mai detaliat în cartea lui D. Wheeler).

În cazul nostru, grupăm numărul de sarcini finalizate în funcție de ziua săptămânii - acestea vor fi subgrupurile eșantionului nostru. Am luat date despre numărul de sarcini finalizate pe parcursul a 5 săptămâni de muncă, adică dimensiunea subgrupului este de 5. Utilizând Tabelul 2 din GOST, găsim valoarea coeficientului de inginerie:

Calcularea valorii medii și a intervalului (diferența dintre valorile minime și maxime) pe subgrup (în cazul nostru, în funcție de ziua săptămânii) este o sarcină destul de simplă, în cazul meu rezultatele sunt următoarele:

Linia centrală a diagramei de control va fi media mijloacelor grupului, adică:

De asemenea, calculăm intervalul mediu:

Știm acum că limita inferioară de control pentru numărul de sarcini finalizate va fi:

Adică acele zile în care termin mai puține sarcini în medie sunt speciale din punctul de vedere al sistemului.

În mod similar, obținem limita superioară de control:

Acum să trasăm linia centrală (roșu), limita superioară de control (verde) și limita inferioară de control (violet):

Și, o, minune! Vedem trei grupuri clar speciale în afara limitelor de control, în care există clar cauze nesistemice ale variației!

Nu lucrez sâmbăta și duminica. Fapt. Și luni s-a dovedit a fi o zi cu adevărat specială. Și acum poți să te gândești și să cauți ce este cu adevărat special în zilele de luni.

Cu toate acestea, dacă numărul mediu de sarcini finalizate luni a fost în limitele de control și chiar s-a evidențiat puternic pe fundalul altor puncte, atunci din punctul de vedere al lui Shewhart și Deming, căutarea oricăror particularități în zilele de luni ar fi un exercițiu inutil. , întrucât un astfel de comportament este determinat exclusiv de motive generale . De exemplu, am construit o diagramă de control pentru încă 5 săptămâni la sfârșitul anului trecut:

Și pare să existe o oarecare senzație că ziua de luni iese în evidență cumva, dar conform criteriului Shewhart, aceasta este doar o fluctuație sau o eroare a sistemului în sine. Potrivit lui Shewhart, în acest caz, puteți studia cauzele speciale ale lunii atâta timp cât doriți - pur și simplu nu există. Din punctul de vedere al biroului de statistică, în aceste date, ziua de luni nu este diferită de orice altă zi lucrătoare (chiar duminică).

40. 7 Instrumente de control al calității. Diagrame de control Shewhart pe o bază alternativă: tipuri, metode de construcție, analize, recomandări.

Hartă pentru proporția de produse defecte (p-map). Harta p calculează proporția de articole defecte dintr-o probă. Este utilizat atunci când dimensiunea eșantionului este variabilă.

Harta pentru numarul de produse defecte (harta np). Harta np calculează numărul de produse defecte din eșantion. Este utilizat când dimensiunea eșantionului este constantă.

Hartă pentru numărul de defecte din eșantion (c-map). Harta c numără numărul de defecte din eșantion.

Hartă pentru numărul de defecte per produs (u-map). U-map calculează numărul de defecte per produs dintr-o probă.

41. Controlul statistic al acceptării: concept, niveluri de defect, riscuri furnizor și consumator.

Control statistic de acceptare, un set de metode statistice de monitorizare a producției de masă pentru a identifica conformitatea acesteia cu cerințele specificate. P.S. La.- un mijloc eficient de a asigura buna calitate a produselor de masa.

P.S. La. efectuate pe baza unui sistem (standard) de reguli de control care prescriu utilizarea unui plan de control specific în funcție de numărul de produse din lotul controlat, de rezultatele controlului loturilor anterioare, de complexitatea controlului etc. Principala metodă de selectare a produselor pentru control este selecția aleatorie (fără returnare), în care produsele sunt selectate aleatoriu pentru control, iar oricare dintre posibilele compoziții ale probei are aceeași probabilitate.

Dacă, pe baza rezultatelor controlului, produsele sunt clasificate pentru bine și defect, atunci ei spun asta controlul se efectuează după un criteriu alternativ. In practica P.S. La. Sunt utilizate pe scară largă planurile de control într-o singură etapă bazate pe un criteriu alternativ, determinate prin specificarea numărului n de produse selectate pentru control (n este volumul probei) etc. numărul de acceptare c, al cărui sens este următorul: dacă d - numărul de produse defecte găsite în eșantion - este mai mare decât c, atunci lotul este respins, dar dacă d £ c, atunci este acceptat. Uneori este benefic să folosiți planuri în două etape pentru P. s. conform unui criteriu alternativ, determinat de volumele n1 și n2 ale primei și celei de-a doua probe. Dacă d1 - numărul de produse defecte găsite în prima probă - nu este mai mare de c1, atunci lotul este acceptat, dar dacă d1 ³ r1(r1 > c1), atunci acesta este respins. În cazurile în care c1< d1 < r1, берётся вторая выборка, включающая n2. изделий. Если же общее число d1 + d2 дефектных объектов, обнаруженных в первой и второй выборках, не более c2, то партия принимается, если же d1 + d2 >c2, atunci este respins. În unele cazuri, se recomandă utilizarea planurilor de control în mai multe etape, planuri secvenţiale (vezi Analiza secvenţială) etc.

Pentru unele condiții de producție, respingerea lotului presupune o inspecție completă a tuturor produselor din lot pentru a elimina toate produsele defecte din acesta; pentru altele, înseamnă distrugerea produselor sau utilizarea lor ca materii prime pentru reproducere (produsele metalice sunt topit), etc. Când se utilizează P. s. j. Decizia de acceptare sau respingere se ia pe baza controlului doar unei părți din produsele selectate aleatoriu. Prin urmare, există întotdeauna o probabilitate diferită de zero de a accepta loturi care conțin produse defecte. Când controlul produselor este distructiv (încercări de tracțiune etc.), P. s. K. este singura metodă posibilă de control al acceptării. Dacă în timpul controlului proprietățile produselor nu se modifică, atunci, în principiu, este posibil un control continuu. O verificare amănunțită a produselor poate oferi rezultate mai obiective decât o verificare completă inevitabil mai puțin amănunțită (datorită volumului de muncă crescut).

Dacă produsele sunt selectate pentru inspecție pe baza selecției aleatorii, atunci caracteristica operațională a planului de inspecție poate fi calculată egală cu probabilitatea P (D) de a accepta un lot care conține D produse defecte.

În standardele lui P. s. j. indică ce tipuri de planuri sunt adecvate pentru a controla producția de masă. Trecerea de la inspecții cu planuri într-o singură etapă la cele mai complexe poate reduce probabilitatea de a accepta în mod eronat loturi care conțin număr mare obiecte defecte (fig.). Cu toate acestea, alte planuri decât cele cu o singură etapă sunt mai complexe atât în ceea ce privește implementarea lor, cât și în modalitățile de obținere a estimărilor statistice pe baza acestora pentru nivelul de calitate al produselor de masă.

Problema monitorizării continue a calității produsului în timpul procesului de producție a fost întotdeauna acută pentru producători. Dacă monitorizarea calității este înțeleasă nu numai ca o verificare directă a adecvării unui produs fabricat, ci și ca monitorizare a tendințelor de modificare a calității, atunci sarcina în cauză pare destul de intensivă în muncă.

Pentru a rezolva astfel de probleme în condiții moderne de producție, managerii de control al calității folosesc tehnici și proceduri bazate pe analize statistice caracteristicile produsului.

Unul dintre aceste instrumente este indispensabil pentru monitorizarea in-line a calității diagrame de control (sau diagrame de control Shewhart), vizualizand caracteristici statistice subiect proces de producție.

Acest material discută exemple model de diagrame de control și, pe baza acestora, demonstrează metode de identificare a încălcărilor calității.

Abordarea generală a controlului continuu al calității este destul de simplă. În timpul procesului de producție, se efectuează măsurători aleatorii ale produselor. După aceasta, diagramele variabilității valorilor eșantionului ale specificațiilor planificate în eșantioane sunt construite pe un grafic (hartă) și se ia în considerare gradul de apropiere a acestora de valorile date. Dacă diagramele arată o tendință a valorilor eșantionului sau se constată că valorile eșantionului sunt în afara limitelor specificate, procesul este considerat a fi scăpat de sub control și sunt luate măsurile necesare pentru a găsi cauza problemei.

Criterii de serie servește la evidențierea tendințelor sistematice în localizarea punctelor diagramei de control care pot indica o tulburare în procesul controlat.

Control continuu

Pentru controlul continuu al calității (analiza variabilității parametrilor), se folosesc de obicei carduri X-bar, R sau S.

Mediile eșantionului sunt reprezentate grafic pe harta X-bar pentru a monitoriza abaterea unei variabile continue de la medie.

Valorile intervalelor de eșantionare sunt reprezentate grafic pe harta R de control pentru a controla gradul de variabilitate al unui parametru continuu; pe hărțile S și S2 sunt reprezentate grafice ale abaterilor standard ale eșantionului și, respectiv, dispersiilor.

Poza 1

Acest exemplu (vezi Figura 1) demonstrează diagramele de control ale unui proces „bun”. Punctele de pe ambele diagrame de control sunt în limitele de control. În același timp, nu există schimbări (tendințe) sistematice sau orice alte semne ale procesului care scapă de sub control: punctele ambelor hărți fluctuează uniform (cel puțin pe baza analizei vizuale) în raport cu liniile medii corespunzătoare.

Valoarea medie a celui de-al șaselea eșantion este destul de aproape de limita inferioară de control, cu toate acestea, pe fondul imaginii generale pozitive, acesta nu este un eveniment alarmant. Controlabilitatea procesului este confirmată și de potrivirea bună a histogramelor mediilor eșantionului observat și a intervalelor la distribuția normală teoretică (histogramele din partea stângă a figurii).

Figura 2

În exemplul următor, figura de mai sus prezintă diagrame de control „proaste”. Este clar că procesul este prost controlat: mediile eșantionului pentru prima și a patra eșantion sunt în afara limitelor de control. De asemenea, este alarmant faptul că șase dintre cele șapte medii eșantionare sunt de aceeași parte a liniei mediane.

În plus, o defalcare a procesului de producție este indicată de histograma distribuției mediilor eșantionului (graficul din stânga sus), care arată o diferență clară în distribuția mediilor față de cea normală.

De asemenea, este de remarcat faptul că, cu valori aberante evidente pe harta X-bar, valorile intervalelor de eșantionare (R-map) se află în limitele de control.

Figura 3

ÎN în acest exemplu diagramele de control (vezi Figura 3) demonstrează situația opusă. Valorile medii pentru eșantioane (punctele de pe harta X-bar) sunt în limitele de control, în timp ce există o valoare aberantă pe harta intervalului R (intervalul celui de-al doilea eșantion este peste limita superioară de control). Valori mariîntr-o probă cu un interval critic, acestea sunt reduse cu valori mici, drept urmare media eșantionului se află în intervalul normal. De asemenea, este de remarcat o mică schimbare sistematică a hărții mediilor, dar având în vedere numărul mic de eșantioane și intervalul critic de valori, o astfel de schimbare poate fi considerată nesemnificativă în această etapă a studiului.

Ca urmare, într-o astfel de situație, este necesar să se ia măsuri pentru a reduce răspândirea valorilor parametrului studiat și apoi se trece la o analiză mai aprofundată a mediilor eșantionului.

Figura 4

În exemplul următor (vezi Figura 4), puteți observa din nou prezența valorilor aberante pe harta X-bar și absența lor pe harta intervalului. Cu toate acestea, rezultatul cel mai semnificativ din acest exemplu este prezența unei tendințe vizibile pe ambele hărți: pozitiv pe harta medie și negativ pe harta intervalului. O scădere sistematică a valorilor intervalelor de eșantion înseamnă convergența procesului (reducerea răspândirii valorilor). S-ar părea că acesta este un fenomen pozitiv. Dar, cu o tendință pozitivă a valorilor medii, procesul converge cel mai probabil către o valoare care se află în afara limitelor de control. Ca urmare, în curând toate măsurătorile parametrului studiat pot fi în afara valorilor specificate.

Controlul calității după atribut

Un alt tip de carduri de control sunt cardurile după atribut (atribut) - de exemplu, după numărul de piese defecte dintr-un lot, după numărul de abateri ale caracteristicilor produsului de la standardul per probă.

Avantajul diagramelor de control al atributelor este capacitatea de a obține rapid ideea generala despre diverse aspecte ale calității produsului analizat; adică, pe baza diverselor criterii de calitate, inginerul poate accepta sau respinge imediat produsul.

Diagramele de control al atributelor fac uneori posibilă evitarea utilizării instrumentelor scumpe de precizie și a procedurilor de măsurare consumatoare de timp. În plus, acest tip de diagramă de control este mai ușor de înțeles pentru managerii care nu înțeleg complexitățile metodelor de control al calității. Astfel, folosind aceste hărți, puteți demonstra mai convingător conducerii că există probleme cu calitatea produsului.

Cu toate acestea, în comparație cu diagramele de control al atributelor, hărțile pentru variabile continue au o sensibilitate mai mare. Din acest motiv, diagramele de control pentru variabile continue pot indica existența unei probleme de deteriorare a calității înainte ca articolele defecte reale să apară în fluxul de produse, așa cum sunt identificate de diagrama de control al atributelor.

Diagramele de control pentru variabile continue pot fi considerate precursoare ale problemelor de calitate, avertizând asupra prezenței lor cu mult înainte ca rata produselor defecte să crească dramatic în timpul producției.

Pentru a controla calitatea produselor după atribut, se folosesc de obicei următoarele tipuri de carduri:

- C-card

- U-card

- card Np

- P-card

Când se utilizează carduri C și U, se presupune că defectele caracteristicilor controlate ale produsului sunt relativ rare și limitele de control pentru aceste tipuri de carduri sunt calculate pe baza proprietăților distribuției Poisson (distribuția evenimentelor rare).

La rândul lor, limitele de control pentru hărțile Np și P sunt calculate pe baza distribuției binomiale mai degrabă decât a distribuției evenimentelor rare. Prin urmare, acest tip de card ar trebui utilizat atunci când detectarea unui defect nu este un eveniment rar (de exemplu, apare în mai mult de 5% dintre unitățile testate).

În același timp, cardurile C și Np afișează numărul de defecte (pe lot, pe zi, per mașină), iar cardurile U și P afișează frecvența relativă a defectelor, adică raportul dintre numărul de defecte detectate la numărul de unități de produs testat.

Figura 5

Figura de mai sus prezintă un exemplu de hartă P după atribut. Pe baza unei analize vizuale a graficului, putem concluziona că acest proces este controlabil: nu există valori în afara limitelor de control (outliers), nu există o tendință vizibilă și nu există tendințe sistematice în localizarea punctelor pe harta.

Figura 6

Spre deosebire de graficul anterior, această hartă P (vezi Figura 6) demonstrează un proces „prost”. În probele a șasea și a șaptea se găsesc mai mult de 80% din produsele defecte, ceea ce este peste limitele de control predefinite. Desigur, un procent atât de mare de respingere a produsului indică prezența unor probleme serioase de calitate în acest proces de producție.

Figura 7

Următoarea hartă P (vezi Figura 7) oferă, de asemenea, un exemplu de proces „prost”. Mai mult, pe lângă valorile aberante din ultimul eșantion (80% defecte), se poate observa o creștere sistematică a procentului de produse defecte.

Similar metodelor demonstrate, o analiză a calității vizuale este efectuată pe baza altor hărți de atribute. Următoarele sunt câteva exemple de control continuu al calității bazat pe cardul C.

Figura 8

Această hartă C arată un proces bine controlat: numărul de produse defecte din fiecare probă se află în limitele de control.

Figura 9

Și în acest exemplu (a se vedea figura 9), există o valoare aberantă pe harta C (primul eșantion). Cu toate acestea, statisticile corespunzătoare pentru eșantioanele rămase sunt în limitele de control. Astfel, pe baza acestei hărți, excluzând primul eșantion, procesul poate fi considerat gestionabil. Dacă proba problema reflectă începutul realului proces tehnologic, atunci, cel mai probabil, calitatea sa nesatisfăcătoare este asociată cu configurarea inițială a procesului. În acest caz, se recomandă efectuarea unei analize suplimentare a calității produselor lansate pe stadiul inițialși, după excluderea valorii aberante existente, recunoașteți procesul ca fiind controlabil.

rezumat

În concluzie, aș dori să subliniez încă o dată Eficiență ridicată aplicarea graficelor de control în managementul calității. Folosind mijloace adecvate display grafic, ochiul uman este capabil să detecteze semne de deteriorare a calității și tendințe alarmante în linia de producție.

În același timp, un pachet analitic puternic, cum ar fi STATISTICA, este capabil să preia aproape toată munca de detectare a semnelor unei tulburări de proces tehnologice online, lăsând operatorul doar să analizeze cele mai sofisticate criterii de control vizual al calității (mici tendințe).

Înainte de a continua cu construcția efectivă a diagramelor de control, să ne familiarizăm cu principalele etape ale sarcinii. Așadar, datorită faptului că diferiți autori își urmăresc propriile obiective atunci când descriu construcția diagramelor de control, mai jos va fi prezentată o viziune originală asupra etapelor construcției diagramelor de control ale lui Shewhart.

Algoritm pentru construirea diagramelor de control Shewhart:

I. Analiza procesului.

În primul rând, este necesar să ne întrebăm despre problema existentă, deoarece, în lipsa acestora, analiza nu va avea sens. Pentru o mai mare claritate, puteți utiliza diagrama cauză-efect Ishikawa (menționată mai sus, capitolul 2). Pentru a-l compila, se recomandă implicarea angajaților din diferite departamente și utilizare brainstorming. După ce am efectuat o analiză amănunțită a problemei și am descoperit factorii care o influențează, trecem la a doua etapă.

II. Selecția procesului.

După ce a clarificat factorii care influențează procesul în etapa anterioară și a desenat un schelet detaliat al „peștelui”, este necesar să se selecteze un proces care va fi supus cercetărilor ulterioare. Acest pas este foarte important deoarece alegerea indicatorilor greșiți va face ca întreaga diagramă de control să fie mai puțin eficientă datorită studiului indicatorilor nesemnificativi. În această etapă, merită să recunoaștem că alegerea procesului și a indicatorului adecvat determină rezultatul întregului studiu și costurile asociate acestuia.

Iată câteva exemple de indicatori posibili:

Tabelul 1. Aplicarea cardurilor de control în organizațiile de servicii

Sursa Evans J. Managementul calității: manual. Alocație/J. Evans.-M.: Unitate-Dana, 2007.

În acest caz, indicatorul trebuie selectat pe baza scopul principal companie, și anume, satisfacerea nevoilor clienților. Când au fost selectate un proces și un indicator care îl caracterizează, puteți trece la colectarea datelor.

III. Colectare de date.

Scopul acestei etape este de a colecta date despre proces. Pentru a face acest lucru, este necesar să proiectați cea mai potrivită metodă de colectare a datelor, să aflați cine va efectua măsurători și la ce oră. Dacă procesul nu este echipat cu mijloace tehnice pentru automatizarea introducerii și procesării datelor, este posibil să utilizați unul dintre cele șapte moduri simple Ishikawa - liste de verificare. Fișele de control sunt, de fapt, formulare de înregistrare a parametrului studiat. Avantajul lor constă în ușurința în utilizare și în ușurința instruirii angajaților. Dacă la locul de muncă există un computer, este posibilă introducerea datelor prin produsele software corespunzătoare.

În funcție de specificul indicatorului, se determină frecvența, timpul de recoltare și dimensiunea eșantionului pentru a asigura reprezentativitatea datelor. Datele colectate sunt baza pentru operațiuni și calcule ulterioare.

După colectarea informațiilor, cercetătorul trebuie să decidă dacă grupează datele. Gruparea determină adesea performanța diagramelor de control. Aici, cu ajutorul analizei deja efectuate folosind o diagramă cauză-efect, se pot stabili factorii după care datele pot fi grupate cel mai rațional. Trebuie remarcat faptul că datele dintr-un grup ar trebui să aibă o variabilitate mică, altfel datele pot fi interpretate greșit. De asemenea, dacă procesul este împărțit în părți folosind stratificare, fiecare parte ar trebui analizată separat (exemplu: producția de piese identice de către diferiți lucrători).

Schimbarea metodei de grupare va duce la o schimbare a factorilor care formează variații în cadrul grupului. Prin urmare, este necesar să se studieze factorii care influențează modificarea indicatorului pentru a putea aplica gruparea corectă.

IV. Calculul valorilor diagramei de control.

Diagramele de control ale lui Shewhart sunt împărțite în cantitative și calitative (alternative) în funcție de măsurabilitatea indicatorului studiat. Dacă valoarea indicatorului este măsurabilă (temperatură, greutate, mărime etc.), se folosesc hărți ale valorii indicatorului, intervale și hărți Shewhart duble. Dimpotrivă, dacă indicatorul nu permite utilizarea măsurătorilor numerice, utilizați tipuri de hărți pentru un indicator alternativ. De fapt, indicatorii studiați pe această bază sunt determinați ca îndeplinesc sau nu cerințele. De aici utilizarea hărților pentru proporția (numărul) de defecte și numărul de conformități (neconformități) pe unitate de producție.

Pentru orice tip de diagramă Shewhart, se presupune că sunt determinate liniile centrale și de control, unde linia centrală (CL-limită de control) reprezintă de fapt valoarea medie a indicatorului și limitele de control (UCL-limită superioară de control; LCL). -limita inferioară de control) sunt valorile de toleranţă admise.

Valorile limitelor superioare și inferioare de control sunt determinate folosind formulele pentru tipuri diferite hărți, după cum se poate observa din diagrama din Anexa 1. Pentru a le calcula, pentru a înlocui formulele greoaie, se folosesc coeficienți din tabele speciale pentru a construi diagrame de control, unde valoarea coeficientului depinde de dimensiunea eșantionului (Anexa 2) . Dacă dimensiunea eșantionului este mare, atunci sunt utilizate hărți care oferă cele mai complete informații.

În această etapă, cercetătorul trebuie să calculeze valorile CL, UCL, LCL.

V. Construirea unei diagrame de control.

Așadar, ajungem la cel mai interesant proces - o reflectare grafică a datelor obținute. Deci, dacă datele au fost introduse într-un computer, atunci folosind mediul de program Statistica sau Excel, puteți afișa rapid datele grafic. Cu toate acestea, este posibil să se construiască o diagramă de control și, fără a avea programe speciale, apoi, de-a lungul axei OY a diagramelor de control, trasăm valorile indicatorului de calitate și de-a lungul OX - momentele în timp de înregistrare a valori, în următoarea secvență:

1. trageți linia centrală (CL) pe cardul de control

2. trageți limite (UCL; LCL)

3. reflecta datele obtinute in timpul studiului prin plasarea markerului corespunzator in punctul de intersectie a valorii indicatorului si ora inregistrarii acestuia. Se recomandă utilizarea diferitelor tipuri de markeri pentru valorile în interiorul și în afara limitelor de toleranță.

4. în cazul folosirii cărților duble, repetați pașii 1-3 pentru a doua carte.

VI. Verificarea stabilității și controlabilității procesului.

Această etapă este concepută pentru a ne arăta pentru ce a fost efectuată cercetarea - dacă procesul este stabil. Stabilitatea (controlabilitatea statistică) este înțeleasă ca o stare în care este garantată repetabilitatea parametrilor. Astfel, procesul va fi stabil doar dacă nu apar următoarele cazuri.

Să luăm în considerare principalele criterii pentru instabilitatea procesului:

1. Depășirea limitelor de control

2. Seria - un anumit număr de puncte care apar invariabil pe o parte a liniei centrale - (sus) jos.

O serie de șapte puncte este considerată anormală. În plus, situația ar trebui considerată anormală dacă:

a) cel puțin 10 din 11 puncte sunt pe o parte a liniei centrale;

b) cel puțin 12 din 14 puncte sunt pe o parte a liniei centrale;

c) cel puțin 16 din 20 de puncte sunt pe o parte a liniei centrale.

3. tendință - o curbă continuă în creștere sau scădere.

4. apropierea limitelor de control. Dacă 2 sau 3 puncte sunt foarte aproape de limitele de control, aceasta indică o distribuție anormală.

5. apropiindu-se de linia centrală. Dacă valorile sunt concentrate în apropierea liniei centrale, acest lucru poate indica faptul că metoda de grupare a fost aleasă incorect, ceea ce face ca intervalul să fie prea mare și duce la amestecarea datelor din diferite distribuții.

6. frecventa. Când, după anumite perioade egale de timp, curba merge fie „în scădere”, fie „în creștere”.

VII. Analiza diagramelor de control.

Acțiunile ulterioare se bazează pe concluzia despre stabilitatea sau instabilitatea procesului. Dacă procesul nu îndeplinește criteriile de stabilitate, influența factorilor non-aleatori ar trebui redusă și ar trebui construită o diagramă de control prin colectarea de noi date. Dar, dacă procesul îndeplinește criteriile de stabilitate, este necesar să se evalueze capacitățile procesului (Cp). Cu cât este mai mică răspândirea parametrilor în limitele de toleranță, cu atât valoarea indicatorului de capacitate a procesului este mai mare. Indicatorul reflectă raportul dintre lățimea parametrului și gradul de împrăștiere a acestuia. Kruglov M.G., Shishkov G.M. Managementul calității așa cum este / M.G. Kruglov, G.M. Shishkov - M.: Eksmo, 2006. Indicele de oportunitate este calculat ca, unde puteți calcula cum.

Dacă indicatorul calculat este mai mic de 1, atunci cercetătorul trebuie să îmbunătățească procesul, fie să oprească producția produsului, fie să modifice cerințele pentru produs. Cu valoarea indicelui:

mier<1 возможности процесса неприемлемы,

Cр=1 procesul este la limita capacităţilor necesare,

Procesul Cр>1 satisface criteriul de posibilitate.

În cazul lipsei deplasării în raport cu linia centrală Cp=Cpk, unde. Acești doi indicatori sunt întotdeauna utilizați împreună pentru a determina starea procesului, de exemplu, în inginerie mecanică este considerată normă, ceea ce înseamnă că probabilitatea de nerespectare nu depășește 0,00006.

Acum, având în vedere algoritmul pentru construirea diagramelor de control, să ne uităm la un exemplu specific.

Sarcină: Conținutul de crom din oțel turnat este controlat. Măsurătorile sunt luate în patru costume de baie. Tabelul 2 prezintă date pentru 15 subgrupuri. Este necesar să construiți o hartă.

Soluție: Deoarece știm deja dinainte ce tip de hartă trebuie construit, să calculăm valorile

|

numărul subgrupului |

||||||

Următorul pas este de a calcula unde, conform schemei de mai sus, a. Acum, având valorile liniei centrale, valoarea medie a indicatorului și abaterea medie, vom găsi valorile limitelor de control ale cardurilor.

Unde se găsește în tabelul de coeficienți pentru calcularea liniilor diagramei de control și este egal cu 0,729. Apoi UCL=0,880, LCL=0,596.

Pentru valori, limitele inferioare și superioare de control sunt determinate de formulele:

unde și se găsesc în tabelul de coeficienți pentru calcularea liniilor diagramei de control și sunt egale cu 0,000 și, respectiv, 2,282. Apoi UCL=0,19*2,282=0,444 și LCL=0,19*0,000=0.

Să construim diagrame de control pentru valorile și intervalele medii ale acestui eșantion folosind Excel:

Din câte putem verifica, diagramele de control nu au relevat valori non-aleatoare, abateri de la limitele de control, serii sau tendințe. Cu toate acestea, graficul valorilor medii gravitează spre poziția centrală, ceea ce poate indica atât limite de toleranță alese incorect, o distribuție anormală și instabilitate a procesului. Pentru a ne asigura, să calculăm indicele capacității procesului. , unde putem calcula cum, folosind tabelul de coeficienți, găsim o valoare egală cu;

Din moment ce indicele calculat<1, что свидетельствует о неприемлемости возможностей процесса, его статистической неуправляемости и не стабильности. Необходимо провести усовершенствования процесса, установить контроль над его протеканием, с целью уменьшения влияния не случайных факторов.