Woraus besteht kalter Asphalt zum Selbermachen? Pflasterarbeiten zum Selbermachen

Lesen Sie auch

Der Massenbau von Hütten und Datschen ist untrennbar mit der Verbesserung des Territoriums verbunden. Natürlich besteht die Hauptaufgabe nach Abschluss der Bauarbeiten darin, den Eingang und den Weg zum Haus zu verschönern, da es alles andere als attraktiv ist, an einem regnerischen Tag knietief im Schlamm zu laufen. Gleichzeitig ist das Verlegen von Fliesen eine ziemlich teure und zeitaufwändige Aufgabe, Beton ist eine relativ kurzlebige Zukunft, aber das Verlegen von Asphalt, dessen Preis viel niedriger ist als der von Pflastersteinen, ist eine recht attraktive Option und das Verlegen Der Vorgang ist recht einfach, sodass die Asphaltierung des Geländes in Eigenregie keine besonderen Schwierigkeiten bereiten wird. Die Hauptsache besteht darin, die richtige Asphaltsorte auszuwählen und die Verlegetechnologie zu befolgen.

Vorteile von Asphaltbelägen

Trotz der relativen Umweltfreundlichkeit von Asphaltmischungen wird die Nachfrage nach diesem Material wahrscheinlich nicht zum Erliegen kommen, da die Vorteile von Asphalt die der meisten ähnlichen Materialien in vielerlei Hinsicht übertreffen, darunter:

- Hervorragende Wasserdichtigkeit;

- Verformt sich nicht bei starken Temperaturschwankungen;

- Hohe Verschleißfestigkeit;

- Feuchtigkeitsbeständigkeit;

- Beständigkeit gegen Öle, Säuren;

- Mangel an arbeitsintensiver Pflege;

- Einfache Reparatur beschädigter Bereiche;

- Betriebsdauer;

- Praktikabilität;

- Akzeptable Kosten.

Unter den Nachteilen von Asphaltmischungen spielen eine wichtige Rolle schlechter Geruch, das bei heißem Wetter durch die Freisetzung giftiger Substanzen aus einer heißen Beschichtung auftritt, obwohl diese Nuance in den meisten Fällen einfach weggelassen wird.

Die Ausschöpfung aller Vorteile des Asphaltbelags ist jedoch nur möglich, wenn Sie über umfassende Informationen zum Verlegen von Asphalt im Hof verfügen. Auf dieser Grundlage besteht die erste Aufgabe darin, die richtige Asphaltsorte im Hinblick auf die künftigen Betriebsbedingungen auszuwählen.

Asphalt und seine Arten

Asphalt ist eine Verbindung mineralischer Stoffe mit Bitumen. Abhängig von der Art seiner Herstellung wird Asphalt freigesetzt:

- Natürlicher Ursprung. Die Bildung von Asphalt erfolgt unter dem Einfluss der Oxidation und Hypergenese von Schwerölfraktionen oder leichten Bestandteilen, die aus den Rückständen der Fraktionen beim Verdampfungsprozess gewonnen werden, gefolgt von einer Vermischung mit Sand und Kies, wodurch ziemlich dicke Schichten auf der Oberfläche gebildet werden. Diese Art von Asphalt wird häufig in Bereichen verwendet, in denen Öl an die Oberfläche gelangt.

- künstlichen Ursprungs. Asphalt, der durch Mischen von Sand, Schotter sowie Mineralpulver mit Bitumen im Werk gewonnen wird, wird als Asphaltbeton bezeichnet, durch den die Hauptasphaltierung von Straßen, Gehwegen usw. erfolgt.

Der Hauptunterschied zwischen natürlichem Asphalt und künstlichem Asphaltbeton liegt im hohen Bitumengehalt der Mischungen, der 60–75 % erreicht, was dem verlegten Asphalt eine erhöhte Festigkeit verleiht. In Kunstasphalt variiert der Bitumenanteil zwischen 13 und 60 %, was seine Unterteilung in mehrere Unterarten erklärt, für die er verwendet wird verschiedene Werke und Zielgebiete.

Sorten von Kunstasphalt, ihre Eigenschaften

IN In letzter Zeit Die Nachfrage nach Asphaltprodukten nimmt deutlich zu, daher sind die Hersteller ständig bestrebt, die technologische Zusammensetzung der Rohstoffe und die Art ihrer Herstellung zu verbessern, was zur Entstehung neuer Asphaltarten führt.

Bisher werden folgende Asphaltarten hergestellt:

1. Heiß – hergestellt aus einer Zusammensetzung, die Sand, Mineralpulver, flüssiges oder viskoses Bitumen sowie Schotter oder Kies enthält. Unter dem Einfluss hoher Temperaturen werden alle Komponenten gründlich vermischt und bilden eine homogene Masse. Gleichzeitig erfolgt der Asphalteinbau sofort, innerhalb von 4-5 Stunden ab dem Zeitpunkt der Produktion einer bestimmten Menge. Sinkt die Massentemperatur unter 120 °C, nimmt die Haftung ab und die Qualität der Beschichtung wird beeinträchtigt.

Vorteile:

- Hohe Festigkeit der gehärteten Beschichtung;

- Hohe Haftung auf der Oberfläche;

- Haltbarkeit;

- Akzeptable Kosten.

Mängel:

- Um die Beschichtung zu verdichten, müssen Walzen und Vibrationsplatten verwendet werden.

- Arbeitseffizienz, um eine Abkühlung der Asphaltmasse zu vermeiden;

- Ein Betrieb ist erst nach 5-6 Stunden möglich;

- Fähigkeit, bei warmem Wetter zu arbeiten.

2. Gussasphalt hat zusammen mit Heißasphalt eine ähnliche Zusammensetzung, zeichnet sich jedoch durch einen hohen Gehalt an Bitumen und mineralischen Füllstoffen aus. Die Beschichtung aus Gussasphaltbeton unterscheidet sich von anderen Typen durch ein leichtes Relief und eine geringe Schichtdicke, während die Leistungseigenschaften um ein Vielfaches höher sind als die von Heiß- und Kaltasphalt.

Vorteile:

- Hervorragende Wasserbeständigkeit;

- Keine Materialkorrosion;

- Widerstand gegen verschiedene Arten von Verformungen;

- Hohe Haftung auf der zu beschichtenden Oberfläche;

- Eine Beschichtungsversiegelung ist nicht erforderlich;

- Beständigkeit gegen Temperaturschwankungen;

- Ganzjahresarbeit;

- Geringe Masse aufgrund der hohen Dichte der Mischung;

- Haltbarkeit.

Mängel:

- Der Einsatz spezieller Geräte, die die fertige Mischung liefern und verlegen;

- Hoher Preis.

3. Farbig – kann sich sowohl auf heißen als auch auf kalten Asphalt beziehen, der durch Erhitzen der Komponenten, anschließendes Abkühlen und Verpacken zur Lagerung entsteht. Farbiger Asphalt entsteht durch die Verwendung von farbigem Schotter sowie durch die Zugabe von farbigen Farbstoffen in die Mischung.

Vorteile:

- Hervorragende Schallabsorption;

- Hohe Haftung auf Gummi;

- Im Dunkeln ist die Farbspur deutlich besser sichtbar als die Grauspur;

- Haltbarkeit.

Aufgrund der hohen Kosten wird farbiger Asphalt jedoch hauptsächlich zum Aufbringen eines kontrastierenden Musters auf die Straße und zur Markierung von Wegen in Parks und Gärten verwendet.

4. Kalt – zeichnet sich durch die Verwendung von nicht viskosem, sondern flüssigem Bitumen oder einer Bitumenemulsion aus, sodass die Bestandteile der Mischung in einer Bitumenfolie verpackt sind. Im Laufe der Produktion werden der Mischung spezielle Zusatzstoffe zugesetzt, die ein Aushärten des Bitumens während der Lagerung der fertigen Mischung verhindern und die Lagerzeit verlängern.

- Der Polymerisationsprozess beginnt im Moment der Verdichtung der Beschichtung;

- Auf dem verlegten Asphalt können Sie sich sofort bewegen, fahren;

- Beständigkeit der Beschichtung gegen Ausdehnung und Schrumpfung durch Witterungseinflüsse;

- Möglichkeit der Durchführung ganzjähriger Arbeiten;

- Der Mindestgehalt an Schadstoffen in der Zusammensetzung;

- Schnelle Verlegung;

- Haltbarkeit.

- Das Andrücken der Beschichtung ist manuell oder mit einer Walze erforderlich.

- Hohe Kosten im Vergleich zu heißen Asphaltsorten.

5. Asphaltkrümel sind ein wiederverwertbares Material, das durch Folgendes gewonnen wird:

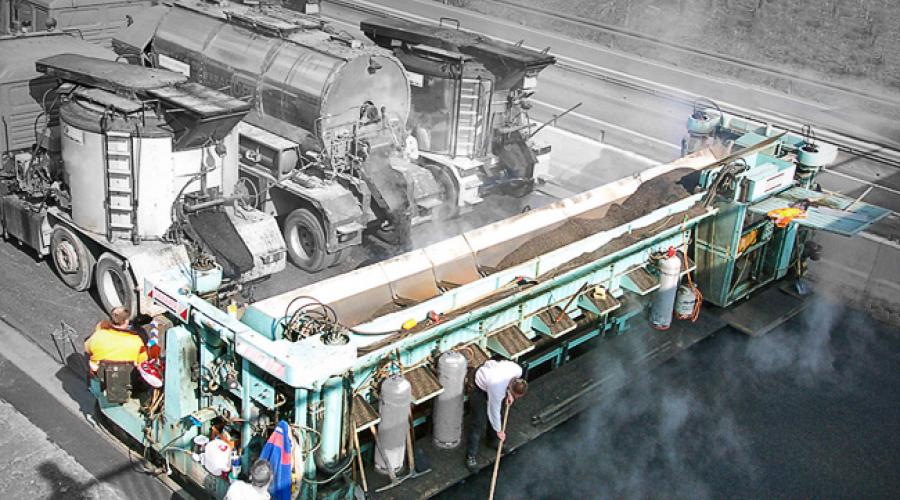

- Fräsen der veralteten Asphaltdeckschicht. Die Kosten sowie die Qualität der so gewonnenen Krümel hängen direkt von der Zusammensetzung der verarbeiteten Asphaltmischung und der Geschwindigkeit des Fräsers ab. Als höchste Qualität gelten warme Asphaltkrümel, die aus einer Feinfraktion bestehen. Allerdings können Sie Material nur in der warmen Jahreszeit kaufen, wenn Reparaturen durchgeführt werden.

- Zerkleinern von abgebrochenen Teilen der Asphaltdecke. Die Zerkleinerung der in die Produktion gelangenden Späne erfolgt in einem Brecher, wodurch die Asphaltkrümel sofort nach Fraktionsgröße sortiert werden. Während der Verarbeitung bleibt das Bitumen im gefrorenen Zustand, wodurch die Beschichtung mit solchen Spänen eine etwas lockere Struktur aufweist. Darüber hinaus können Asphaltsplitter mit anhaftenden Beton- und Erdstücken einhergehen und die Qualität des verarbeiteten Materials beeinträchtigen.

Somit sind die Qualität und die Kosten des zerkleinerten Asphalts nach dem Mahlen höher als die des durch Zerkleinern gewonnenen Materials.

Im Allgemeinen ist der Asphalteinbau mit Gesteinskörnungen einfach, was folgende Vorteile mit sich bringt:

- Nicht mit Wasser auswaschbar;

- Unter der Einwirkung der Sonne verflüssigt sich das Bitumen und trägt so zum Sintern der Zusammensetzung bei;

- Bietet eine gute Entwässerungsleistung;

- Kostengünstig.

Mängel:

- Um der Beschichtung Festigkeit zu verleihen, ist die Verwendung eines Walzgeräts erforderlich;

- Zerbrechlichkeit.

Trotz der Vielfalt der Asphaltmischungen kann ein und derselbe Typ je nach Größe seiner Bestandteile einen unterschiedlichen Zweck erfüllen:

- Grobkörniger Asphalt zeichnet sich durch das Vorhandensein großer und kleiner Fraktionen in der Schotterzusammensetzung aus und ist für die Verlegung als untere Schicht der Beschichtung vorgesehen;

- Feinkörnig - auf der Basis von Schotter, hauptsächlich feine Fraktionen zum Verlegen der obersten Schicht der Beschichtung, bei Verwendung einer mehrschichtigen Beschichtung für die Fahrbahn;

- Sandiger Asphalt, der auf Sand basiert und mit einer kleinen Menge feinem Schotter, Bitumen und Mineralmehl versetzt ist. Ideal zur Gestaltung von Wegen, Wegen, Parkflächen.

Bei der Wahl der einen oder anderen Asphaltart auf dem Land, im Hof oder in der Nähe der Garage muss daher nicht nur auf die finanzielle Seite des Problems geachtet werden, sondern auch auf die Zusammensetzung und die Methode die Mischung herzustellen.

Asphalteinbautechnik

Nach der Auswahl der Asphaltsorte ist die Beantwortung der Frage, wie man den Asphalt mit eigenen Händen verlegt, bereits recht einfach, da nur noch der Untergrund vorbereitet und die Mischung direkt verlegt werden muss.

Bodenvorbereitung

Vor dem Verlegen von Asphalt müssen folgende Arbeiten durchgeführt werden:

- Markieren Sie den zukünftigen Weg oder das zukünftige Territorium und berücksichtigen Sie dabei die Lage der unterirdischen Versorgungsleitungen, den Abstand für die Installation von Bordsteinen sowie das Vorhandensein von Bäumen mit einem entwickelten Wurzelsystem, die anschließend die Beschichtung beschädigen können;

- Entfernen Sie eine Erdschicht bis zu einer Tiefe von 20 bis 30 cm und stellen Sie dabei pro Meter ein Gefälle von 6 bis 7 mm für den Wasserabfluss von der Beschichtung her.

- Installieren Sie einen Bordstein entlang der Grabenränder;

- Gießen Sie Schutt oder Kies mit einer Schicht von 10 cm auf den Boden des Grabens und stopfen Sie ihn fest;

- Auf den Schutt wird mit einer Schicht von 5 cm Sand gegossen und ebenfalls vorsichtig festgestampft, nachdem er mit Wasser angefeuchtet wurde.

Soll das Gelände für die Anfahrt von Fahrzeugen genutzt werden, muss die Schotter- und Sandschicht um weitere 10 cm erhöht werden.

Asphaltmischpflaster

Der direkte Asphalteinbau erfolgt wie folgt:

- Verteilen Sie die eingebrachte Mischung mit einer Schaufel und einem speziell zum Nivellieren entwickelten Werkzeug in Form eines Mopps über den gesamten Umfang des zu asphaltierenden Gebiets.

- Verdichten Sie die eingeebnete Schicht mit einer Walze, einer Rüttelplatte oder einem Handstampfer. Damit der Asphalt nicht an der Eisbahn klebt, muss er gleichzeitig mit Wasser angefeuchtet werden;

- Das Rollen der Asphaltschicht erfolgt von unten nach oben und dann senkrecht, um die entstandenen Nähte zu entfernen.

Wenn der Weg asphaltiert ist, beträgt die ausreichende Deckungsschicht 4–5 cm, bei Einfahrt in das Gelände 8–10 cm.

Somit lässt sich die Frage, wie man Asphalt richtig verlegt, wie folgt beantworten: Asphaltsorte auswählen, Untergrundvorbereitungstechnik befolgen und Asphaltbelag verlegen. Es ist auch zu beachten, dass eine geringfügige Abweichung von einigen Punkten der Technologie zum Verlust der Asphalteigenschaften und einer kürzeren Lebensdauer führen kann.

Wenn Sie es satt haben, Schlamm zu kneten und über verschiedene Unebenheiten zu stolpern, besteht eine vernünftige Lösung darin, den Innenhof eines Privathauses zu asphaltieren. Dies ermöglicht bei jedem Wetter ein bequemes Gehen in der Vorstadt, ohne Pfützen und Schmutz, und sorgt für Sauberkeit und Vollständigkeit. Gesamtansicht, vorausgesetzt, mit ordnungsgemäßem Asphaltbelag, auf lange Jahre mit rechtzeitigen Reparaturen und ordnungsgemäßer Wartung.

Die wichtigsten Vor- und Nachteile von Asphaltbelägen

Hauptvorteile:

- das optimale Verhältnis von Preis und Qualität aufgrund der geringen Kosten der verwendeten Materialien;

- einfache Asphalteinbautechnologie, die es ermöglicht unabhängige Ausführung Werke;

- die Geschwindigkeit der Abdeckung auch großer Flächen im Vergleich zum Einbau von Beton- oder vorgefertigten Pflastersteinkonstruktionen. Die Verlegung ist in wenigen Stunden erledigt;

- einfache Reparatur beschädigter Fragmente

- Beim Einrahmen von Flächen, Wegen und Blumenbeeten mit kleinen Rändern erhält man ein schönes und ästhetisches Erscheinungsbild der Höfe.

- wasserdichte Beschichtung

- ausreichende Festigkeit, Zuverlässigkeit und Haltbarkeit bei ordnungsgemäßer Ausführung;

- Durch die Asphaltierung auf dem Land kann kein Unkraut durch die Beschichtung wachsen.

- die Möglichkeit, spezielle technische Mittel einzusetzen;

- einfache Wartung, Sommerzeit Es reicht aus, den Schmutz mit einem Besen wegzukehren und die Oberfläche mit einem normalen Gartenschlauch abzuspülen. Im Winter ist es praktisch, den Schnee auf einer ebenen Fläche zu entfernen.

Verfügbare Nachteile:

- charakteristische Gerüche, die bei Hitze vom Asphalt ausgehen, insbesondere in der ersten Zeit nach der Asphaltierung der Baustelle, was auf das Vorhandensein von bituminösen Bestandteilen zurückzuführen ist, die beim Erhitzen unangenehme Gerüche verströmen und ein gewisses Unbehagen hervorrufen;

- Hofbereiche werden überwiegend mit Handwalzen verdichtet, was keine hohe Festigkeit der oberen Schichten gewährleistet. Dadurch kann sich durch die Sonneneinstrahlung erhitzter Asphalt unter dem Gewicht schwerer Fahrzeuge verformen;

- die Schwierigkeit, wenn es notwendig ist, kleine Mengen Asphaltmischung für fragmentarische Reparaturen an die Baustelle zu liefern. Die meisten Lieferanten verweigern dies möglicherweise aufgrund mangelnder Rentabilität.

- Unfähigkeit, in Sachen Schönheit zu konkurrieren Aussehen mit teuren Beschichtungen.

Zusammensetzung und Sorten von Asphaltbeton

Asphaltbetone sind künstliche Materialien, die durch rationelle Auswahl der Bestandteile der Mischung und deren Verdichtung nach dem Verlegen gewonnen werden. Abhängig von den eingehenden Komponenten, dem Verhältnis ihrer Massenanteile und physikalischen Eigenschaften gibt es viele Asphaltarten, die in Qualitäten und Typen unterteilt sind.

Die Zusammensetzung jedes Asphaltbetons umfasst:

- Mineralpulver, die durch Zerkleinern von Gesteinen mit einem hohen Gehalt an Kohlenstoffverbindungen (Kalkstein oder andere versteinerte organische Ablagerungen) gewonnen werden. Ein hoher Anteil solcher Pulver verleiht dem Material eine erhöhte Zähigkeit bei gleichzeitiger Festigkeit. Die Eigenschaft solcher Mischungen, die inneren Schwingungen von Bauwerken zu dämpfen, ohne dass sich Risse in der Beschichtung bilden, ermöglicht die Gestaltung von Straßenzufahrten auf Autobrücken. Wird erfolgreich zur Asphaltierung von Straßen und Grundstücken eingesetzt

- Bitumen ist in den meisten Arten in geringen Mengen (von 4 bis 5 %) enthalten. Eine Ausnahme bilden Gussmischungen mit ≥ 10 % Bitumen. Bitumen erhöht die Fließfähigkeit der Mischung und erleichtert ihre Verteilung über die Beschichtungsfläche sowie die Elastizität nach der Verdichtung und Aushärtung. Die Hauptanwendung von Gussasphalt ist die Asphaltierung von Gebieten mit schwierigem Gelände und die Reparatur von Straßenbelägen. Der erhöhte Bitumengehalt wird für Asphalt verwendet, der in rauen Klimazonen, bei Minustemperaturen und der Notwendigkeit, den Verkehr unmittelbar nach der Übergabe eines Straßenabschnitts oder einer Brückenüberquerung freizugeben, verlegt wird;

- Sand wird in den meisten Asphaltbetonarten verwendet, mit Ausnahme von Mischungen mit hohem Kiesanteil. Natursande werden gründlich gereinigt, während Kunstsande, die durch Zerkleinern von Gesteinen gewonnen werden, sofort einsatzbereit sind;

- Schotter oder Kies, der die Rolle einer Schutzkomponente spielt, die den Rahmen des Asphaltbetons für die Wahrnehmung erheblicher Belastungen bildet.

- A – 50 bis 60 % Schotter;

- B - 40 ... 50 % Schotter oder Kies;

- B – Kies oder Schotter von 30 bis 40 %;

- G – Sand oder Siebgut aus der Zerkleinerung ≤ 30 %;

- D – der Gehalt an natürlichen oder künstlichen Sanden bis zu 70 %.

Abhängig von der größten Größe der Mineralkörner in der Mischung werden sie in die folgenden Klassen eingeteilt:

- grobkörnig erste Klasse - ≤ 40 mm. Es wird zum Asphaltieren von Autobahnen mit starkem Schwerlastverkehr und anderen Autobahnen verschiedener Klassen verwendet;

- die zweite Klasse – mit feinen Körnern ≤ 20 mm. Passt auf Fußgängerzonen und Plätze;

- der dritte sind Sandmischungen mit Körnern ≤ 10 mm. Kleine Kornfraktionen stehen in engem Kontakt, wodurch Sie perfekt ebene Oberflächen anordnen können. Der Hauptzweck sind Fußgängerwege, Gartenwege, die Gestaltung von Innenhöfen und Sportplätzen.

Nach dem Anteil der aufgeführten Komponenten unterteilt GOST 9128-2009 Asphaltmischungen in drei Qualitäten mit detaillierte Beschreibung erforderliche Kompositionen, Spezifikationen und Einsatzgebiete. Darüber hinaus gibt es Empfehlungen für die Zugabe verschiedener Zusatzstoffe zur Verbesserung der Hydrophobie, Frostbeständigkeit, Verschleißfestigkeit und Flexibilität von Beschichtungen.

Die zweite Marke findet die breiteste Anwendung bei der Asphaltierung von Straßen, deren Reparatur und der Einrichtung privater Höfe mit der Einrichtung von Transporteinfahrten.

Abhängig von der Verlegetemperatur werden Asphaltmischungen in zwei Typen unterteilt:

- Heiß, gestapelt mit einer Temperatur von ≥ 110 Grad. Der Transport der heißen Mischung erfolgt mit Spezialfahrzeugen, sogenannten Kohärenten, oder in Muldenkippern mit beheizter Karosserie. Bei Bedarf erfolgt die Vorbereitung für die Asphaltierung unter Erweichung des Untergrundes unter dem Einfluss hoher Temperaturen. Nach dem Einebnen wird die Mischung mit Walzen gerollt. Die resultierende dauerhafte Beschichtung wird am häufigsten im Straßenbau und in der Landschaftsgestaltung von Stadt- und Vorstadtgebieten verwendet;

- Kalt, das passen Temperaturen ≥ 5 Grad. Bei der Zubereitung wird Bitumen mit reduzierter Viskosität verwendet, wodurch die Mischung länger locker bleibt lange Zeit und nach dem Walzen schneller aushärten. Am häufigsten wird solcher Asphaltbeton zum Ausbessern und Verlegen auf Gehwegen und Hofeinfahrten verwendet, die keiner starken Belastung ausgesetzt sind.

Jeder hochwertige Asphaltbeton kann nur aus zertifizierten Materialien hergestellt werden. Daher müssen bei der Bestellung Qualitätszertifikate und ein Pass für Asphaltbeton verlangt werden.

Phasen der Asphaltierung

Die schrittweise Ausführungsreihenfolge umfasst folgende Arbeiten:

- Auf einem Millimeterpapier ist im Maßstab ein Diagramm der Lage des Hauses, der Nebengebäude, der Wege zu ihnen, einer Plattform rund um das Haus und einer Durchfahrt für ein Auto eingezeichnet. Die Wurzeln wachsender Bäume können die Fahrbahn verformen, daher ist es wünschenswert, dass die Bäume in einem Abstand von ≥ 2 m von den vorgesehenen Konturen platziert werden.

- Abschätzung des Materialbedarfs. Es wird empfohlen, die gesamte Fläche mit Geotextil mit Überlappung an den Wänden abzudecken und mit einer 10 cm dicken Sandschicht abzudecken. Auf den Gleisen werden 5 cm dicke Schotter, auf dem Bahnsteig 15 cm und direkt darauf 25 cm benötigt Bei der Durchfahrt wird die Anzahl der umschließenden Elemente anhand der Länge der zu asphaltierenden Konturen berechnet. Es wird Asphalt in einer Menge von 1 Tonne pro 10 m 2 mit einer Schichtdicke von 5 cm benötigt, auf Einfahrten wird empfohlen, Asphalt in zwei Schichten zu verlegen (5 plus 3 cm). Es werden heiße, feinkörnige Mischungen bestellt, sandige, aber auch heiße, können auf die Wege gelegt werden.

- Bereiten Sie die folgenden Werkzeuge vor:

- eine Schaufel für jeden Arbeiter;

- strapazierfähiges Kabel;

- Moppschieber aus meterbreitem Brett mit 2,5 m langem Stiel;

- manueller Stampfer, bei dem es sich um ein Stück Holz oder einen runden Baumstamm mit einer an der Basis befestigten quadratischen Metallplatte (Seite 20 cm) und einem darauf genagelten Griff in Form eines länglichen Holzbretts handelt;

- Handroller mit einem Gewicht ≥ 100 kg.

Zur regelmäßigen Schmierung des Werkzeugs ist eine geringe Menge Dieselkraftstoff erforderlich, um ein Anhaften von heißem Asphaltbeton zu vermeiden.

- Übertragung der skizzierten Konturen auf das Gelände durch Fixierung mit Holzdübeln.

- Entwicklung des Bodens bis in die Tiefe der aufgeführten Schichten mit Reinigung der Wurzeln von Unkräutern, Sträuchern und Bäumen. Der Asphaltbelag sollte auf gleicher Höhe mit der umgebenden Erdoberfläche sein oder bis zu 5 cm ansteigen (alles hängt vom Gelände und Ihren Wünschen ab). Bodendichtung.

- Einbau von Bordsteinen auf gleicher Höhe mit zukünftigem Asphaltbeton oder 2 ... 3 cm höher. Zunächst werden Bordsteine entlang der Gleis- oder Bahnsteigkanten angebracht, in der Höhe ausgerichtet, eine Schnur gezogen, entlang derer Zwischenelemente ausgelegt werden. Die Ränder werden mit Zementmörtel befestigt und mit verdichtetem Boden aufgefüllt.

- Verfüllung von Sand zur effektiven Verdichtung, Benetzung des Sandpolsters mit Wasser, Verlegung von Geotextilien zur Reduzierung des Zerkleinerns von Schotter in den Sand.

- Verlegen von Schotter durch vorsichtiges Rollen mit einer Walze. Größere Fraktionen werden abgelegt und von oben erfolgt die Verkeilung kleinerer Fraktionen. Verdichteter Schotter wird mit bituminösem Mastix verschüttet.

- Der angelieferte Asphalt wird in separaten Haufen abgeladen. Damit es nicht auskühlt, muss das Layout unter Einbindung mehrerer Hilfskräfte zügig erledigt werden. Die Nivellierung erfolgt mit einem Wischmotor. Eine Person beginnt mit einer manuellen Walze, die Oberfläche zu rollen. Um eine größere Wirkung zu erzielen, kann eine Person mit kräftigem Körperbau auf der Eisbahn stehen. Bei den vorgesehenen Querneigungen erfolgt das Walzen von unten nach oben. Die Bewegung der Walze sollte gleichmäßig und ruckfrei erfolgen. Es ist wichtig zu beobachten die gleiche Nummer Durchfahrten auf allen Fahrspuren. An nicht gefrorenen Stellen darf die Walze nicht angehalten werden, um ein Anhaften am Untergrund zu vermeiden. An schwer zugänglichen Stellen wird Asphalt mit Handstampfern verdichtet. Wir dürfen nicht vergessen, dass die Werkzeuge regelmäßig mit Dieselkraftstoff benetzt werden müssen. Wenn möglich, empfiehlt es sich, den größten Teil der Oberfläche mit großen Walzen oder Rüttelplatten zu verdichten, die bei Fachbetrieben erhältlich sind. Dadurch wird die Festigkeit und Qualität der verlegten Beschichtung deutlich erhöht.

- Abschließend können Sie die gesamte Asphaltfläche mit speziellen Asphaltfarben streichen, um die gewünschten Farbtöne zu erhalten.

Heute werden wir darüber sprechen, wie Sie zu Hause mit Ihren eigenen Händen hochwertigen Asphalt selbst herstellen oder herstellen können.

Wir betrachten auch die Methoden, Proportionen und Technologien zur Eigenproduktion von Asphalt aus Bitumen, Sand, Schotter und Altasphalt. So verlegen Sie selbstgemachten Asphalt richtig auf einem Privatgrundstück

Betrachten wir zunächst einmal, woraus klassischer Industrieasphalt besteht?

Asphaltbeton wird aus Schotter, Sand (zum besseren Füllen kleiner Löcher, die Schotter nicht füllen kann), mineralischem Füllstoff (zur besseren Umhüllung werden Sandstein, Kalkstein und andere verwendet) und Bitumen (eine Art Bindemittel, „Kleber“) hergestellt. . Auch Kies kann im Rezept enthalten sein. Jede Komponente bei der Herstellung von Asphaltbeton ist für eine bessere Verdichtung der Asphaltdecke notwendig.

Arten von Asphalt

Asphaltbeton kann je nach seinen Bestandteilen sandig (Sand + Bitumen), Schotter (Schotter + Sand + Bitumen + Mineralpulver) und Kies (Kies + Schotter + Bitumen + Mineralpulver) sein. Nur das richtige Verhältnis dieser Komponenten kann zu hochwertigem Asphalt führen.

Auch beim Asphalteinbau kann es heiß und warm sein. Aber der Gradunterschied ist nicht so groß. Bei der Heißverlegung liegt die Temperatur der Asphaltmischung zwischen 130 und 170 °C, während sie bei der Kaltverlegung nicht unter 80 °C liegen sollte. Die Kaltverlegung von Asphaltbeton wird für lokale (Ausbesserungs-)Reparaturen verwendet

Asphaltproduktion im Werk

Die Herstellung von Asphaltbeton erfolgt in mehreren Schritten. Zunächst erfolgt die Qualitätskontrolle des Ausgangsmaterials (Schotter, Bitumen und mineralische Zusatzstoffe). Danach beginnt der Prozess der Verarbeitung inerter Materialien. Wie bereits erwähnt, erfolgt die Herstellung einer Standard-Asphaltmischung aus Schotter, Sand, mineralischem Material und Bitumen.

Zunächst wird der Sand gesiebt und der Schotter mit einem Sieb in Fraktionen unterschiedlicher Größe (von 5 bis 20 mm) aufgeteilt. Anschließend gelangen sie gemäß Rezeptur zum Trocknen in eine spezielle Trommel. Im Inneren der Trommel wird eine hohe Temperatur aufrechterhalten, um während des Herstellungsprozesses das Wasser vollständig aus der Mischung zu entfernen, da es die Festigkeit des zukünftigen Asphaltbetons beeinträchtigt. Neben der Tatsache, dass Sand und Kies (es ist möglich, Rechengut hinzuzufügen) im Bunker bei einer Temperatur von etwa 160 Grad getrocknet werden, werden sie auch miteinander vermischt. Gleichzeitig mit der Trocknung der Feststoffe wird das Bitumen in den Tanks auf ebenfalls 160 Grad erhitzt. Beim Erhitzen ist es sehr wichtig, die richtige Temperatur einzuhalten, das Bindemittel darf weder zu flüssig noch zu fest sein.

Im nächsten Produktionsschritt nach dem Erhitzen werden alle Bestandteile des Asphaltbetons (Schotter, Sand, mineralische Zusatzstoffe und Bitumen) gemischt. Das Material wird mit Spezialmessern in einem separaten Trichter gemischt.

Das Mischen ist für eine bessere Umhüllung und Haftung des Bitumens mit Schotter- und Sandkörnern erforderlich. Mineralische Zusätze verbessern auch die Qualität des Asphaltbetons (füllen unnötige Hohlräume, in die Wasser eindringen und die Straße zerstören kann). In einigen Fabriken wird die Asphaltmischung beim Mischen durch eine Reihe von Sieben geleitet und so der Asphalt getrennt richtige Menge Abschnitte mit gleichmäßiger Verteilung der Asphaltbetonbestandteile.

Bei Asphalt ist es sehr wichtig, das Verhältnis bei der Herstellung beizubehalten, da davon die Qualität der zukünftigen Straße abhängt. Denn gerade durch die falsche Auswahl der Komponenten und Verlegetemperatur kann Asphalt im Sommer schmelzen und im Winter Risse bekommen.

Nach gründlichem Mischen gelangt der heiße Asphalt in einen Vorratsbehälter (der ebenfalls auf hoher Temperatur gehalten wird).

Rezept für die Herstellung von Asphalt zu Hause:

Nehmen Sie den alten verdichteten Asphalt und zerkleinern Sie ihn in 5 x 5 x 5 cm große Stücke. Fügen Sie Bitumen hinzu, zerkleinert mit den gleichen Stücken 5x5x5cm. Proportionen 3:1.

Stellen Sie ein Fass oder eine tiefe Wanne auf ein Feuer, gießen Sie zuerst Bitumen hinein, dann Asphalt und kochen Sie, damit mehr Feuer aus dem Feuer entsteht, keine Kohle. Sie können dort auch Altöl oder altes Dachmaterial hinzufügen.

Und kochen, dabei gelegentlich mit einem Holzstab umrühren, bis die ganze Masse flüssig wird. außerdem ist es besser, den Stock nicht herauszunehmen, man muss ständig ein Ende im Lauf lassen. Der fertige Asphalt wird flüssig und wird in eine flüssigere Fraktion aufgeteilt, die nach oben schwimmt und alle Kieselsteine sinken nach unten.

Es ist notwendig, Asphalt wie folgt aus einem Fass in einen Eimer zu gießen: Kippen Sie ihn, die Oberkante ruht auf dem ersetzten Eimer, und beginnen Sie, den Inhalt herauszuschöpfen, indem Sie schwere Fraktionen mit einer Schaufel vom Boden harken.

Um Asphalt in den nächsten Eimer zu füllen, müssen Sie zunächst die gesamte Masse im Fass mischen, da sonst die gesamte Leichtfraktion zuerst ausläuft. Und es enthält zwar viel Bitumen, dafür aber wenig mineralische Zusätze.

Beachten Sie dies beim Gießen, sonst erzielen Sie nicht den gewünschten Effekt.

Halten Sie das Asphaltfass während des Gießens ständig auf dem Feuer, besser ist es, es kopfüber auf die Kohlen zu stellen, damit die Masse die ganze Zeit über sehr heiß ist. Achten Sie beim Gießen von Asphalt in einen Eimer darauf, den geschmolzenen Asphalt von den Wänden des Fasses abzuzählen, damit er nicht abkühlt und sich an der Wand ansammelt.

Bitte beachten Sie, dass alter Asphalt um mehr als das Zweifache reduziert wird. Und wenn Sie ein Standardfass mit 200 Litern haben, müssen Sie es zur Hälfte füllen, dann ist das Mischen und Kippen nicht so schwierig. Sogar ein solches Fass kocht 4-6 Stunden lang. Es werden 15 Eimer benötigt: 12 - Asphalt, 3 - Bitumen.

Wenn Sie mit dem Gießen von Asphalt aufwachen, ebnen Sie ihn mit einem Holzbrett ein und werfen Sie sofort feinen Kies darauf, bevor alles noch eingedickt ist. Wenn sich noch etwas Asphalt im Eimer befindet, können Sie ihn das nächste Mal neben dem Fass auf ein Feuer legen und schmelzen.

Und reinigen Sie nach dem Kochen unbedingt den Boden des Fasses von Schlacke, die an den Wänden und am Boden verbrennt.

Eine andere Möglichkeit, selbst Asphalt mit eigenen Händen herzustellen:

Zu 12 Eimern alten verdichteten Asphalts, zerkleinert in Stücken mit einer Größe von 5 x 5 x 5 cm bis 10 x 10 x 5 cm, fügen Sie 3 Eimer Bitumen hinzu, zerkleinert in Stücken von nicht mehr als 5 x 5 x 5 cm.

Gießen Sie zuerst Bitumen in das Fass, dann Asphalt. Kochen Sie so, dass mehr Flammen aus dem Feuer entstehen und keine Kohlen. Sie können Altöl und altes Dachmaterial vom Dach verwenden, insbesondere wenn morsches Holz als Brennholz verwendet wird.

Wenn es mehr oder weniger flüssig wird, rühren Sie es regelmäßig mit einem Holzstab um, um eine gleichmäßige Erhitzung zu erzielen. Halten Sie das Ende des Stabs in dem Fass, in dem der Asphalt gekocht wird, ohne ihn herauszunehmen.

Es ist praktisch, am Hang zu kochen, indem man Ziegelsteine unter das Fass legt, einen Ziegelstein von der Seite des Hügels, von der Seite des Hanges - zwei Stützen, zwei Ziegelsteine übereinander.

Beim Schweißen wird der geschmolzene Asphalt flüssig, lässt sich leicht mit einem Holzstab oder einer Schaufel mischen und wird oben in eine flüssigere Fraktion und unten in Kieselsteine aufgeteilt.

Um Asphalt in einen Eimer zu gießen, wird ein Paar Ziegelsteine von der Böschungsseite herausgenommen und in zwei Reihen an den Seiten der erwarteten Böschung des Fasses platziert, damit das Fass nicht zur Seite rollt.

Dann wird das Fass gekippt und entlang des Hangs platziert, wobei die Oberkante auf einen Ersatzeimer gelegt wird. Der Inhalt wird in den Eimer geschüttet, wobei eine Schaufel dabei hilft und die schwereren Fraktionen vom Boden aufnimmt.

Vor dem Einfüllen wird der Asphalt im Fass jedes Mal gemischt. Allerdings wird zuerst die leichtere Fraktion gegossen, die mehr Bitumen und weniger mineralische Zusätze enthält, was beim Gießen berücksichtigt werden muss.

Nachdem Sie den Eimer gefüllt haben, halten Sie ihn so, dass er nicht über den Hang kippt, und bringen Sie das Fass wieder in eine senkrechte Position, sodass es auf dem Boden der Kohlen des Feuers liegt und der Inhalt sich während des Gießvorgangs weiter erhitzt Ort. Nach Rückgabe des Fasses

in vertikaler Position Holzbrett Reinigen Sie den geschmolzenen Asphalt von der Wand bis zum Boden, damit er an der Wand nicht abkühlt.

Sie können ein Loch für den Eimer graben und es mit Ziegeln füllen. In diesem Fall wird der Eimer zu Beginn des Gießens auf gleicher Höhe mit dem Boden auf die Ziegel gestellt und beim anschließenden Gießen werden die Ziegel nach und nach entfernt das Loch, damit der Eimer tiefer sinkt

und das Fass, das am Rand des Eimers lehnte, neigte sich jedes Mal tiefer und tiefer, bis der Eimer auf seine volle Höhe sank und das Fass vollständig zu Boden fiel.

Wenn zu Beginn des Kochens ein mit Asphalt und Bitumen gefüllter Eimer neben dem Fass auf das Feuer gestellt wird, können zwei weitere Eimer Gussasphalt zusätzlich angeschweißt werden, während der Asphalt im Fass gekocht wird.

Altasphalt wird mehr als verdoppelt. Ein 200-Liter-Fass sollte maximal zur Hälfte gefüllt sein (15 Sechs-Liter-Eimer – 12 Asphalt und 3 Bitumen), sonst ist es schwierig, ein volles Fass zu mischen und umzudrehen. Ein solches Fass wird 4 bis 6 Stunden lang gebraut.

Beim Gießen wird der Asphalt mit einem Holzstab oder Brett eingeebnet und sofort feiner Kies auf die überflutete Fläche geworfen, solange der Asphalt noch flüssig ist. Asphalt, der im Eimer eingedickt ist und darin verbleibt, bleibt für das nächste Kochen übrig, um ihn in denselben Eimer neben das brennende Fass zu geben und zu schmelzen.

Formasphalt schmilzt viel leichter als komprimierter Asphalt. Das Fass und der Eimer müssen jedes Mal nach dem Kochen gereinigt werden, indem die an den Wänden und am Boden haftende Schlacke abgeklopft wird, da sich sonst die Kochzeit beim nächsten Mal erheblich verlängert. Apropos Asphalt möchte ich gleich sagen, dass dieser Baustoff im Vergleich zu einem Ferienhaus mehr Nachteile als Vorteile hat. Asphaltbelag hat nur wenige Hauptvorteile: niedrige Kosten, hohe Festigkeit, einfache Herstellungstechnologie und Vielseitigkeit. Oft wird Asphalt nur deshalb gewählt, weil er im Vergleich zu Pflastermaterialien wie Gehwegplatten, Pflastersteinen, Terrassendielen, Natursteinen usw. für die Pflasterung von Gartenwegen den niedrigsten Preis hat.

Die Nachteile von Asphalt sind sehr bedeutende Faktoren, die sich nicht nur auswirken Landschaftsgestaltung Gartengrundstück. Zu den größten Mängeln zählen:

1. Bei heißem Wetter verdunstet Asphalt und setzt den menschlichen Körper dem Einfluss schädlicher Substanzen aus. Darüber hinaus verhindert der unangenehme Geruch selbst die erholsame Erholung im Garten, die wir brauchen.

2. Die Asphaltbeschichtung hat praktisch keine dekorative Wirkung und ist daher nicht nur nicht für die Dekoration einer Baustelle geeignet, sondern verschlechtert im Gegenteil die Situation. Asphaltwege passen praktisch nicht in Gartenstile, was auch sehr schlecht ist. Die einzige Ausnahme bildet farbiger Asphalt, dem verschiedene Pigmente zugesetzt werden, sodass die Beschichtung nicht nur die übliche graue Farbe, sondern auch Grün, Rosa, Blau usw. haben kann.

3. Bei minderwertiger Verlegung kollabiert der Asphalt im Winter schnell: Wasser dringt in Risse ein, gefriert und zerstört beim Gefrieren die Beschichtung.

4. Bei der Hitze schmilzt der Asphalt.

Wie Sie sehen, überwiegen die Nachteile von Asphaltbelägen die Vorteile. Trotzdem empfiehlt es sich, Asphaltwege an den Funktionsknotenpunkten des Gartens zu bauen: zum Beispiel zwischen der Garage und dem Wirtschaftsgebäude. Aufgrund der Schädlichkeit von Asphalt ist der Bau von Asphaltwegen in der Nähe von Erholungsgebieten strengstens verboten.

Wie verlegt man Asphalt mit eigenen Händen?

Um mit eigenen Händen Asphalt auf dem Land zu verlegen, müssen Sie die Fläche sorgfältig vorbereiten, die Technologie des Asphaltverlegens kennen und mindestens über eine selbstgebaute Handwalze zum Asphaltieren verfügen.

Sie sollten sofort darauf aufmerksam machen, dass es sehr schwierig ist, Asphalt selbst herzustellen, denn. Es ist notwendig, das Bitumen zu erhitzen, es mit Schotter und Zusatzstoffen zu mischen und zu wissen richtige Proportionen. Da Asphalt nicht teuer ist, bestellen Sie am besten eine Fertigmischung bei einem Straßenreparaturunternehmen. In diesem Fall verlieren Sie nicht viel Geld, denn der Asphalt wird Ihnen heiß direkt an den Verlegeort gebracht, Sie müssen ihn nur noch schnell nivellieren, verdichten und walzen.

Vorbereitung der Fläche für die Asphaltierung in Eigenregie

Zunächst markieren wir die Grenzen der zukünftigen Asphaltstrecke. An dieser Stelle ist es notwendig, eine Erdschicht zu entfernen (mindestens 30 cm, alles hängt vom Zweck des Weges ab) und darauf zu achten, dass Baumwurzeln nicht in die Nähe des zukünftigen Weges gelangen, da sie sonst bald zu zerstören beginnen der Asphalt. Wenn Wurzeln vorhanden sind, schneiden wir sie mit einer Axt ab. Danach installieren wir entlang des gesamten Umfangs der Strecke Ränder, die als Ränder dienen.

Der Bordstein hat nicht nur die Aufgabe, die Ausbreitung von Asphalt zu verhindern, sondern hat auch eine dekorative Funktion. Für den Einbau der Randsteine heben wir einen kleinen, ebenen Graben aus und bepflanzen ihn dort Zementmörtel in diesen Graben. Um einen gleichmäßigen Rand zu schaffen, spannen wir das Seil vom Anfang bis zum Ende der Gleisseiten und navigieren an diesem Seil entlang. Als Umrandung können Sie Ziegel verwenden, die nicht nur an den Seitenflächen, sondern auch seitlich verlegt werden.

Als nächstes erstellen wir ein Kissen unter dem Asphalt. Wir stopfen den Boden des Grabens für den Weg sorgfältig fest, füllen ihn mit der ersten Schicht – Schotter (10-15 cm dick, großer Anteil) und stopfen ihn erneut fest. Auf diese Schicht legen wir eine weitere Schicht Schotter, jedoch nur in einer feineren Fraktion, die Schichtdicke beträgt nicht mehr als 10 cm. Nun, die letzte Schicht ist sandig, etwa 5-10 cm. Sobald das Kissen erstellt ist, füllen Sie es Mit Wasser benetzen und auf der Eisbahn vorsichtig ausrollen.

Um zu verhindern, dass sich Wasser auf einem Asphaltweg ansammelt, legen Sie im Voraus einen kleinen Abfluss an: Bauen Sie den Weg mit einer Neigung von 1-2 Grad und umgeben Sie ihn mit einer Drainage, die den Wasserfluss in den Boden leitet.

Selbstverlegender neuer Asphalt

Wie bereits erwähnt, ist es sinnvoller, Asphalt im Werk zu bestellen. Nachdem der Asphalt auf Ihrer Baustelle angeliefert wurde, müssen Sie sofort mit dem Verlegen fortfahren, da die Lösung schnell aushärtet.

Zunächst verteilen wir den Asphalt mit einer Schaufel über die gesamte Gleisfläche und sorgen so für eine gleichmäßige Verfüllung. Darüber hinaus ebnen wir mit einem Moppmotor den Asphalt entlang des gesamten Weges, werfen Asphalt in die Gruben und ebnen die Unebenheiten ein. Es ist zu beachten, dass die Mindestdicke der Asphaltdecke mindestens 5 cm betragen muss, um die Festigkeit des Gartenweges zu gewährleisten, daher ist diese Vorgabe unbedingt einzuhalten.

Wie bereits erwähnt, härtet Asphalt schnell aus, daher ist es besser, ein paar Helfer einzuladen, um einen Weg zu erstellen, damit der Prozess schneller geht.

Sobald ein Teil der Strecke geplant ist, nehmen wir einen Handroller und beginnen mit dem Walzen dieses Abschnitts, während der Rest die Strecke weiter plant.

Zwingende Voraussetzung: Bevor Sie die Strecke rollen, schmieren Sie die Eisbahn mit Dieselkraftstoff, damit der Asphalt nicht daran kleben bleibt und die Strecke vollkommen eben ist. Sie können die Schaufeln auch mit Dieselkraftstoff schmieren, damit sich Asphalt leichter auf die Strecke werfen lässt.

Bei der Arbeit mit einer Walze ist es notwendig, sich gleichzeitig langsam zu bewegen und nur zu machen geradlinige Bewegungen(Rückwärtsfahren ist verboten). Beim Rollen bilden sich Nähte an den Verbindungsstellen zwischen den Leinen. Um diese zu entfernen, ist es notwendig, über die Nähte zu rollen.

Lassen Sie die Walze nach der Arbeit niemals auf der Schiene.

Für eine hochwertige Walzung sollte die Walze mindestens 10 cm über den Gleisrand hinausragen.

Wenn das Gewicht der Walze für ein gutes Rollen der Schiene nicht ausreicht, können Sie einen der Helfer bitten, sich auf den Rahmen der Walze zu stellen, dann erhöht sich das Gewicht.

Verlegung von Asphalt auf der alten Fahrbahn auf dem Grundstück

Wenn Sie sich dafür entscheiden, Asphalt nicht auf dem Boden, sondern auf der alten Asphaltdecke oder Betonestrichen zu verlegen, ändert sich der Prozess der Vorbereitung des Geländes. Anstelle eines Kissens aus Schotter und Sand müssen Sie lediglich die alte Beschichtung reparieren. Dazu müssen Sie die Oberfläche von Schmutz und diversen Ablagerungen befreien. Bei kleinen Rissen müssen diese von Hand erweitert werden, damit sie in Zukunft dicht mit Asphalt verstopft werden.

Danach ist es notwendig, geschmolzenes Bitumen um den gesamten Umfang des zukünftigen Gartenwegs zu gießen und das Bitumen mit einem Moppmotor in Streifen von 50 cm (nicht weniger) zu verteilen. Auf der gesamten Länge des Weges ist es notwendig, quer verlaufende Bitumenstreifen in Schritten von einem halben Meter anzubringen, und dann erstellen wir mit unseren eigenen Händen einen Asphaltweg mit der oben angegebenen Technologie.

Wie repariert man einen Asphaltweg selbst?

Selbst wenn Sie den Asphalt mit Ihren eigenen Händen in hoher Qualität verlegt haben, wird der Weg früher oder später dennoch einstürzen. Die häufigsten schädlichen Faktoren sind:

Bei heißem Wetter begann der Asphalt zu schmelzen

Im Winter gelangte Wasser in die Ritzen und zerstörte beim Auftauen die Beschichtung

Schweres Gerät, für das diese Strecke nicht ausgelegt ist, fuhr auf einen Asphaltweg

Um die Asphaltdecke mit eigenen Händen zu reparieren, wird die Verwendung empfohlen kalter Asphalt, die sogar mit verlegt werden kann niedrige Temperaturen(Minus).

Wie deckt man gebrochenen Asphalt ab?

Wenn der gepflasterte Weg vollständig eingestürzt ist und nicht für eine Reparatur geeignet ist, muss diese Situation korrigiert werden. Es gibt zwei Möglichkeiten, einen kaputten Asphaltweg zu reparieren:

1. Asphalt entfernen und neu einbauen

2. Auf den Asphalt legen Pflastersteine oder Betonestrich gießen

Was die erste Methode betrifft, alles Baufirmen Straßenreparaturen müssen den gebrochenen Asphalt entfernen, ein Kissen aus Schotter und Sand wiederherstellen und eine neue Asphaltdecke ausrollen. Für einen unauffälligen Gartenweg wird dieser Vorgang schwierig und wirtschaftlich nicht sinnvoll sein.

Zweckmäßiger wäre es, eine Sandschicht (mindestens 5 cm) auf den Asphalt zu füllen, diese mit Wasser zu füllen und mit dem Einbau von Gehwegplatten zu beginnen.

Um Geld zu sparen, greift man heute oft auf die Sanierung bereits genutzten Asphalts zurück. Schauen wir uns genauer an, wie man alten Asphalt nutzt und was dazu nötig ist.

Die Zweitverwendung von Asphalt ist erst nach der Regeneration möglich, die im Werk durchgeführt wird. Dieser Vorgang ist jedoch einfach und ermöglicht es Ihnen, die gesamte Arbeit selbst zu erledigen.

Nachdem wir den Boden an der Stelle der zukünftigen Asphaltverlegung sorgfältig gestampft haben, bestücken wir ein Kissen aus Sand und Kies, bewässern es und verdichten die Schicht erneut. Damit ist die Vorbereitung des Untergrunds abgeschlossen – nun müssen Sie das Ausgangsmaterial besorgen, das nach dem Abbau der alten Beschichtung bei Ihnen verbleibt, oder einfach alten Asphalt kaufen. Sie benötigen außerdem einige Kilogramm Bitumen und körperliche Kraft.

Um den alten Asphalt aufzuschmelzen, füllen wir ihn zusammen mit dem gekauften Bitumen in einen Metallbehälter und erhitzen ihn. Stellen Sie dazu einfach den Behälter über das Feuer. Wir rühren die Masse ständig um, bis sie zu einer homogenen Masse schmilzt, anschließend fügen wir noch etwas Schotter und Sand hinzu, sodass die Mischung eine krümelige Konsistenz hat. Der Recyclingasphalt kann dann auf den zuvor gebildeten Untergrund gelegt werden. Um ein Anhaften der Zusammensetzung an der Oberfläche des Staplers zu vermeiden, ist es möglich, die Dichtfläche des Geräts mit Altöl aus der Ölförderung zu behandeln.

Das ist eigentlich alles, was Sie über die Verwendung von altem Asphalt zu Hause wissen müssen.

Das Asphaltrecycling im Werk erfolgt, wie oben erwähnt, nach der Regenerationsmethode. In diesem Fall werden beim Mischen der geschmolzenen Zusammensetzung des alten Asphalts neben Standardbitumen manchmal auch neue mineralische Füllstoffe und Weichmacher hinzugefügt.

Das Recycling von Asphalt zur Verbesserung der Effizienz von Rückgewinnungsanlagen erfolgt besser nach dem Mahlen. Außerdem erhöht diese Methode den Genauigkeitsgrad des Chargenrezepts erheblich. In diesem Fall muss jedoch zusätzlich mit dem Anhaften von Asphaltmaterial an den Arbeitselementen von Brechern umgegangen werden.

Die Lösung dieses Problems war die thermische Zerkleinerung in Dampfanlagen. In solchen Aggregaten wird das Material beim Zerkleinern auf bis zu 80°C erhitzt. Dies ist jedoch im Ausland der Fall, und in der heimischen Produktion werden zur Regeneration von Altasphalt in der Standardversion herkömmliche Anlagen zum Mischen solcher Zusammensetzungen eingesetzt. Außerdem werden zusätzliche Geräte für die Lagerung, den Transport und die Dosierung von Asphaltbetonmischungen eingesetzt.

Die ersten Gehwege entstanden während des Hethitischen Königreichs, Assyriens, des Achämenidenreichs und später im Römischen Reich. Auf Befehl der Kaiser und Könige wurden die Städte durch Straßen aus poliertem Stein und Ziegeln verbunden. Dies hatte großen Einfluss auf den Handel und die Fähigkeit, eigene Truppen zu bewegen, wodurch die Wirtschaft gestärkt und die Sicherheit des Landes erhöht wurde. Doch mit dem Aufkommen des schweren Straßentransports wurden Steinstraßen unbrauchbar und stürzten nach und nach unter dem Einfluss von Rädern ein. Aus diesem Grund begann man, Steine durch einen stabileren Asphaltbelag aus Petrochemikalien zu ersetzen.

Als Ergebnis können Sie heute qualitativ hochwertige nachhaltige Straßen sehen, die nicht benötigt werden Dauerdienst. Und jedes Mal, wenn Sie die Straße betreten oder Auto fahren, stellen Sie sich die Frage: Wie entsteht Asphalt?

Interessante Tatsache: V antikes griechenland und Babylon wurden Ölklumpen als verwendet Baumaterial. Es wurde der Zementzusammensetzung zugesetzt, um die Festigkeit und Schlagfestigkeit zukünftiger Wände zu erhöhen.

Woraus besteht Asphalt?

Zur Herstellung von Asphalt wird Granit oder vulkanischer Schotter zugekauft, Mineralien, Bitumen und Sand. Im Werk angekommen werden sie in spezielle Trockner verladen. In einer rotierenden Trommel führt der Bediener Sand und Schotter getrennt einem Förderband zu. Am Ende der Anlage befindet sich ein Gas- oder Dieselbrenner, der die Trommelwände erhitzt.

Auf diese Weise werden die Bestandteile des zukünftigen Asphalts im Inneren getrocknet. Zum Trocknen kann auch ein elektrisch beheiztes Gerät verwendet werden. Nach Abschluss des Prozesses werden Schotter und Sand zur Reinigung an eine Trommelmaschine namens „Roar“ geschickt.

Bei der Reinigung durchlaufen die Bestandteile Roste und Filter und werden von Schmutz, Fremdkörpern sowie großen und kleinen Steinen befreit. Nach der Verarbeitung werden sie in Bunker verladen. In diesen Behältern bleiben die Komponenten die richtige Zeit lang erhalten nächste Stufe. Mit Hilfe einer Computerfernbedienung und elektrischen Rollläden ist es möglich, die für die Produktion benötigte Menge an Zutaten abzumessen verschiedene Typen Asphalt.

Bitumenvorbereitung

Bitumen wird in spezialisierten Fabriken hergestellt und fertig zur Asphaltproduktion gebracht. Es wird in riesigen Tankkesseln mit elektrischer Heizung platziert, wo es allmählich auf eine Temperatur von 110 - 120 ° C erhitzt wird. Vor der Produktion wird es in einen anderen Kessel überführt, wo es auf eine Arbeitstemperatur von 150 °C geschmolzen wird. Bitumen ist das Ergebnis der petrochemischen Produktion, daher werden beim Erhitzen strenge Sicherheitsvorkehrungen beachtet. Bei einer Temperatur von 150 – 160°C kann es sich entzünden und zu einem Langzeitbrand führen.

Asphaltproduktion

Die vorbereiteten Komponenten werden in spezielle Trichter gefüllt, von wo aus sie über ein Förderband in die Mischmaschine gefördert werden. Bitumen wird aufgrund seiner spezifischen Eigenschaften separat per Rohrleitung angeliefert. Um die Temperatur aufrechtzuerhalten, ist die Rohrleitung manchmal mit einer Isolierbeschichtung oder einem Heizsystem ausgestattet.

Um die Festigkeit zu erhöhen, wird einigen Asphaltarten ein stabilisierender Zellulosezusatz zugesetzt. Alle giftigen Dämpfe werden durch ein Belüftungssystem mit installierten Filtern zur Reinigung verschmutzter Luft entfernt. Die gesamte Produktionssteuerung erfolgt ferngesteuert über ein computergestütztes Bedienfeld.

Interessante Tatsache: Die erste asphaltierte Straße entstand in den 1830er Jahren in England. Dann wurde es erstmals für die Gehwege der Königsbrücke in Paris verwendet.

Alle Komponenten werden unter Rotation in einer beheizten Trommel vermischt. Unter dem Einfluss von Rotationsbewegungen und hoher Temperatur wird der Asphalt vollständig gemischt, bis die erforderlichen Eigenschaften und Konsistenz erreicht sind.

Abschluss der Produktion

Das fertige Produkt gelangt in den Behälter, wo ein kleiner Teil davon zur Testkontrolle entnommen wird. Die Proben werden unter dem Druck der Presse auf Festigkeit geprüft und auf ihre Zusammensetzung untersucht. Nach dem Passieren der Qualitätskontrollabteilung wird heißer Asphalt mit Spezialfahrzeugen zum Straßenbau geschickt.

Fertigasphalt wird jedem gefallen, der Auto fährt oder darauf läuft. Seine harte und stoßdämpfende Oberfläche hält mehr als ein Paar Beine und Räder intakt.

Wenn Sie einen Fehler finden, markieren Sie bitte einen Textabschnitt und klicken Sie Strg+Eingabetaste.

Asphalt ist heute zweifellos das beliebteste Material für den Straßen- und Gehwegbelag. Das liegt vor allem an seiner Einzigartigkeit physikalische und chemische Eigenschaften und Funktionen. Die Verwendung von Asphalt als Straßenbelag ist eine praktische und einfache Lösung. Asphalt selbst ist recht stoßfest. Umfeld und weist zudem eine hohe Verschleißfestigkeit auf.

Eine richtig vorbereitete und verlegte Asphaltstraße wird sehr lange halten. Auch für die Asphaltierung kleiner Wege, Einfahrten usw. eignet sich Asphaltbelag gut Wohngebäude. Wie verlegt man Asphalt mit eigenen Händen?

Beim Asphalteinbau gibt es mehrere spezifische Schritte. Die erste Phase: Aushub und Vorbereitung des Straßenbetts. Anschließend beginnt auf dem verdichteten Kies-Sand-Gemisch der Einbau von grobkörnigem Asphalt mit der Verdichtung der Schicht mit einer Spezialwalze. Nach dem Einbau von grobkörnigem Asphaltbeton (Sorten KZ-7 oder KZ-10) beginnt der Einbau von feinkörnigem Asphalt. Eine der beliebtesten Asphaltmarken ist B10-Asphaltbeton.

Schauen wir uns die Phasen der Asphaltierung an

Bühne 1 Erdarbeiten. Bevor Sie beginnen, müssen Sie den Arbeitsaufwand abschätzen und Gleis-, Ein- und Ausfahrtpläne erstellen. Unter anderem ist es wichtig, die Lage unterirdischer Versorgungsleitungen und Geländemerkmale zu berücksichtigen. Dies wird korrekt berechnet Entwässerungssystem um in Zukunft keine Probleme mit der Auszahlung zu haben Abwasser. Beachten Sie die großen Bäume. Baumwurzeln können mit der Zeit den Asphalt durchbrechen und die Unversehrtheit der Fahrbahn ernsthaft beschädigen.

Zu Beginn der Arbeiten wird die oberste Erdschicht entfernt. Die Bodenentfernung erfolgt mit Spezialgeräten (Planierraupe, Bagger, Grader). Für größere Arbeiten benötigen Sie Baggervermietung in Kiew .

Wie tief muss die Erdschicht entfernt werden? Dieser Parameter hängt von vielen verschiedenen Faktoren und vor allem vom Zweck der Asphaltstraße ab. Wenn Sie Asphaltwege anlegen möchten, reicht es aus, 10 - 25 cm Erde zu entfernen. Je größer die geplante Belastung der zukünftigen Asphaltdecke ist, desto tiefer muss die Grube vorbereitet werden.

Stellen Sie sicher, dass Sie einen solchen Moment vorhersehen: Bei Regen sollte das Wasser in die Entwässerung fließen und sich nicht auf oder unter dem Asphalt ansammeln. Die ausgehobene Erdschicht sollte bereits vor Beginn der Asphaltierung aus der Asphaltierungszone entfernt werden. Denn bei Regen erodiert das Wasser den Boden, gelangt in das Entwässerungssystem und verstopft die Abflüsse. Zum Verdichten der Erde und des Schotteruntergrunds benötigen Sie eine Walze.

2. Vorbereitung des Untergrundes für die Asphaltverlegung. Zu machen gutes Styling Asphaltieren Sie mit Ihren eigenen Händen, Sie müssen ein solides Fundament legen. Der Untergrund für das Pflaster ist starr ( Straßenplatten) und nicht starr ( Sand, Schutt oder Kies). Wenn die Belastung der Beschichtung bei geringer Verkehrsintensität gering ist, sind solche Grundparameter für Sie geeignet. Gießen Sie im Bereich des Hauseingangs gebrochene Granitfraktion 40 - 60 mm. (Schichtdicke 15 cm). Für Gehwege und Flächen reicht eine Böschung von 5-10 cm aus. Schotter erfordert Stampfen und Verdichten sowie eine gleichmäßige Verteilung. Es ist wichtig zu beachten, dass das Auftragen einer größeren Schicht unpraktisch ist. Nach dem Verlegen von grobem Schotter folgt Granitschotter mit einer feineren Fraktion von 20 - 40 mm. Seine Dicke beträgt etwa 10 cm, die letzte Schicht ist Flußsand. Es empfiehlt sich, den gesamten Bodenbelag mit Wasser zu vergießen, damit er sich absetzt und haltbarer wird.

Die Verdichtung mit Vorbereitungsschichten kann mit Rüttelplatten oder speziellen Verlegewalzen erfolgen. Die Qualität der Untergrundvorbereitung für die Asphaltierung steht in direktem Zusammenhang mit der Lebensdauer der zukünftigen Beschichtung und ihrer Festigkeit.

Zur Vorbereitung des Untergrundes für Asphalt kann auch angewendet werden Stahlbetonplatten und/oder Betonfundament aus monolithischem Beton gegossen. Diese Vorbereitungsmethode für die Asphaltierung wird selten angewendet, da sie kostenmäßig viel teurer ist. Asphaltierung mit Stahlbetonsockel beim Bau von Start- und Landebahnen in der Flugzeugindustrie tun.

Als Materialien für die Untergründe von Asphaltflächen können Sie Schotter und verwenden gewöhnlicher Ziegelstein . Bei der Verwendung gebrochener Ziegel ist darauf zu achten Hohe Dichte Styling. Diese Basis wird stark genug sein und schweren Belastungen erfolgreich standhalten. Das Verlegen von Bruchsteinen und Ziegeln erfordert jedoch einen erheblichen Zeitaufwand, da der Prozess selbst mühsam ist.

Vorbereitungsphase Kies-Sand-Gemisch Dazu gehört auch der Einbau von Seitensteinen und eines Bordsteins. Der Rand ist nicht nur aus dekorativer Sicht wichtig, sondern auch notwendig, um die Ausbreitung des Asphalts zu verhindern und die Unversehrtheit der Beschichtung aufrechtzuerhalten. Für kleine Wege können kleine Bordsteine eingebaut werden.

Asphalteinbautechnik

Asphaltvorbereitung zum Selbermachen damit es seine Vorteile nicht verliert und seine Betriebseigenschaften behält. Die beste Wahl- Kaufen Sie fertigen und heißen Asphaltbeton im Asphaltwerk in Ihrer Nähe. Welche Vorteile bietet der Kauf von Fertigasphalt?

Sie erhalten heißen, fertigen Asphalt, der nach einem speziellen Rezept zubereitet wird und vollständig GOST-konform ist.

Die Kosten für fertigen Asphalt aus einem Asphaltbetonwerk sind niedriger als für die Herstellung von Asphalt mit eigenen Händen. Im Durchschnitt reicht 1 Tonne Asphaltbeton für die Asphaltierung von 10 Quadratmeter 10 cm dick.

Es ist wichtig zu beachten, dass alle Asphaltarbeiten bei einer Temperatur von mindestens fünf Grad Celsius durchgeführt werden müssen. Wählen Sie einen sonnigen, trockenen Tag für die Asphaltierung Ihrer Baustelle. Verstöße gegen die Asphaltverlegetechnik führen zu einem schnellen Betriebsverschleiß und enden mit der Manifestation einer vorzeitigen Zerstörung der Asphaltdecke.

Welche Arten von Asphaltbeton gibt es?

Es gibt zwei Arten von Asphaltmischungen: grobkörnig und feinkörnig. Feinkörniger Asphalt ist hinsichtlich der Oberflächenqualität am besten. Es verfügt über die glatteste Oberfläche, auf der sich weniger Schmutz ablagert, was die Reinigung und Pflege dieses Asphalts erheblich erleichtert. Alle Mischungen aus Asphaltbeton (Schotter und Kies) gem GOST 9128-97 unterteilt sich in die Typen: A, B, C, D, D.

Das Verfahren zum Verlegen von Asphalt nach seiner Lieferung

Sobald Sie die Anlieferung des Asphalts per Muldenkipper abgeschlossen haben, müssen Sie sofort mit dem Einbau beginnen. Für diese Zwecke können Sie einen Asphaltfertiger verwenden. Schmale Wege werden mit einer Schaufel mit Asphalt bedeckt und anschließend mit einer Rüttelplatte festgestampft. Abhängig von der Dicke des Asphalts sollte dieser unmittelbar nach dem Verteilen auf der Oberfläche sofort mit selbstfahrenden oder manuellen Geräten verdichtet werden.

Abhängig von der Berechnung der Belastung der Asphaltoberfläche werden eine oder mehrere Asphaltschichten eingebaut. Für Ihr Haus (Hauseingang) reicht es aus, eine Schicht von 5 bis 7 cm und für Wege von 3 bis 4 cm zu verlegen.

Wie verdichtet man Asphalt?

Die ordnungsgemäße und qualitativ hochwertige Verdichtung von Asphaltbeton bestimmt seine Lebensdauer. Wie verdichtet und verdichtet man Asphalt? Asphalt kann gerüttelt, verdichtet und verdichtet werden. Vibrationsplatte, manuelle Walze, leichte Vibrationswalze.

Die Temperatur des einzubauenden Asphalts muss mindestens 105 Grad Celsius betragen. Je kälter der Asphalt, desto mehr Übergänge muss die Walze durchführen. Der Schacht kann mit Wasser benetzt werden, um ein Anhaften von Asphalt an der Schachtoberfläche zu vermeiden. Die Bewegung der Walze muss ohne Rückwärtsbewegungen, reibungslos und in allen Verlegespuren gleich oft erfolgen. Wird Asphalt am Hang verlegt, darf die Verdichtung unbedingt nur von unten nach oben erfolgen. Die an der Verbindungsstelle der Walzbänder entstehenden Nähte können zur senkrechten Walzrichtung ausgerichtet werden. Der Überstand der Walze über den unverdichteten, gekühlten Asphalt sollte nicht mehr als 20 cm betragen.

Wie pflegt man Asphalt?

Bereitstellen maximale Laufzeit Asphaltservice sollte die 3 goldenen Regeln für die Asphaltwartung befolgen.

- Lassen Sie kein schweres Gerät in die Strecke gelangen. Besonders Raupentraktoren.

- Bei hohen Sommertemperaturen überhitzt der Asphalt und kann sich unter der Last schwerer Maschinen verformen.

- Asphalt erfordert regelmäßige Inspektion und Wartung. Kleinere Löcher und Risse sollten schnellstmöglich mit Bitumen, Zement oder Kaltasphalt repariert werden. kalter Asphalt- eine Art Straßenasphalt, der bei Temperaturen von -20 bis +40 Grad Celsius verlegt werden kann. Im Vergleich zu herkömmlichem Asphalt ist Kaltasphalt deutlich teurer.

Heute ist Asphalt der Hauptstraßenbelag und hat Einzigartige Eigenschaften. Daher wird die Verwendung dieses Materials jedes Jahr zunehmen.