Fonction de perte de qualité de Taguchi (QLF) et coûts cachés associés à la qualité. Fonction de perte de Geniti taguchi

Lire aussi

Lire aussi :

|

G. Taguchi a formulé le concept selon lequel un aspect important de la qualité du produit, qu'il s'agisse d'un produit production industrielle ou service, est une perte totale pour la société résultant de l'imperfection de ce produit. Selon Taguchi, les pertes pour la société peuvent être de deux types : celles associées à la variabilité de la fonction (produits) et celles associées aux effets secondaires nocifs. Conformément à cette approche, la qualité est définie par la propriété inverse - le manque de qualité.

En 1960, Taguchi a suggéré que la qualité ne peut pas être considérée simplement comme une mesure de conformité aux exigences de la documentation de conception du projet. La valeur de l'indicateur dans la tolérance (les limites établies par le projet) n'est pas équivalente, donc le simple maintien de la qualité dans la tolérance n'est pas suffisant. Il est nécessaire de s'efforcer constamment de faire face, de réduire la propagation même dans les limites établies par le projet.

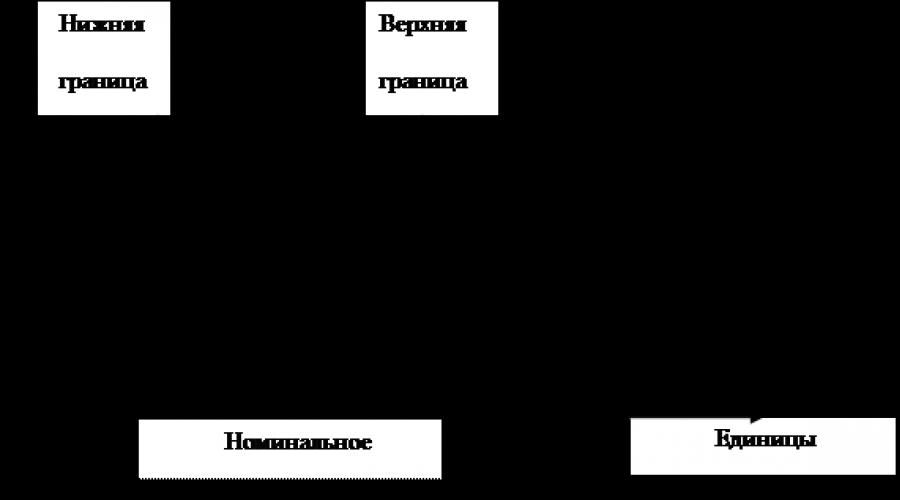

Selon Taguchi, coût et qualité sont liés caractéristique commune appelée fonction de perte. La fonction de perte de qualité est une parabole avec un sommet (les pertes sont égales à zéro) au point de la meilleure valeur (valeur nominale), en s'éloignant de la valeur nominale, les pertes augmentent et atteignent leur valeur maximale à la limite du champ - les pertes dues au remplacement du produit.

La forme mathématique de la fonction Taguchi est la suivante :

L (x) \u003d c (x - x 0) 2

où X– valeur mesurée de l'indice de qualité; x 0- sa valeur nominale ; L(x) - la valeur de la fonction de perte de Taguchi en un point X;Avec - facteur d'échelle (sélectionné en fonction de la devise utilisée lors de la mesure des pertes).

La mesure de qualité de Taguchi est basée principalement sur le coût, et dans l'un de ses livres, il l'illustre avec une chemise infroissable. Imaginez qu'il en coûte 250 yens pour envoyer une chemise à la laverie et qu'une chemise ordinaire soit lavée 80 fois au cours de sa vie utile. Ensuite, le coût de la lessive pour toute la durée de vie sera de 20 000 yens. Si un autre type de chemise est fabriqué et se salit et se froisse deux fois plus vite, le client économisera 10 000 yens en frais de blanchisserie. Si le coût d'une nouvelle chemise est de 1 000 yens de plus pour le fabricant et qu'elle est vendue 2 000 yens de plus qu'une chemise ordinaire, le fabricant gagnera 1 000 yens et le consommateur 8 000 yens, ce qui se traduira par une économie globale de 9 000 yens pour la société. Dans le même temps, la réduction du lavage aura des conséquences environnementales favorables, ce qui ne fait pas beaucoup d'économies en termes d'argent, mais économise l'énergie dépensée pour chauffer l'eau, réduit la consommation de détergents et réduit le bruit produit. L'approche de Taguchi est difficile à appliquer dans la pratique, mais il est utile de voir quel type de responsabilité une organisation a envers la société et quel est l'état de sa politique en matière de environnement.

Taguchi Génichi

né le 01/01/1924, décédé le 02/06/2012.

Genichi Taguchi - créateur de concepts conception robuste(conception de systèmes de qualité ou ingénierie de la qualité), membre honoraire de la Société japonaise pour le contrôle de la qualité JUSE, de l'American Society for Quality ASQ, de l'Asian Quality Network ANQ, de l'International Academy of Quality IAQ, lauréat des prix les plus prestigieux du domaine de la qualité (le prix Deming lui a été décerné 4 fois).

Statisticien japonais bien connu, il a étudié les problèmes d'amélioration des processus et des produits industriels, développé des idées statistiques mathématiques liées, en particulier, aux méthodes statistiques de conception d'expériences (DOE = Design of Experiment - conception d'expériences) et au contrôle de la qualité. Taguchi d'abord connecté par dépendance mathématique coûts économiques et la qualité, introduisant le concept fonctions de perte de qualité. Il a été le premier à montrer que des pertes de qualité ont également lieu dans le domaine de la tolérance - elles apparaissent à partir du moment de l'écart entre la valeur nominale du paramètre spécifié par la documentation technique et la valeur de la variable aléatoire étudiée. Le mérite de Taguchi réside également dans le fait qu'il a su trouver des arguments et des techniques relativement simples qui ont fait de la conception robuste d'une expérience dans le domaine de l'assurance qualité une réalité. Les méthodes de Taguchi sont l'une des approches fondamentalement nouvelles pour résoudre les problèmes de qualité. L'essentiel dans la philosophie de Taguchi est d'améliorer la qualité tout en réduisant les coûts..

Avant d'être appelé à service militaire pendant un an, il a étudié l'ingénierie textile dans un collège technique. Après avoir servi dans le département d'astronomie de l'Institut de navigation de l'Empire japonais marine, Taguchi a travaillé au ministère de la Santé et à l'Institut de statistiques mathématiques du ministère de l'Éducation. Un statisticien japonais bien connu, lauréat du prix national Matosaburo Masuyama, que Taguchi a rencontré au ministère de la Santé, l'a aidé à étudier en profondeur les méthodes de planification d'une expérience et d'utilisation d'arrangements orthogonaux. Cette connaissance lui a ensuite permis de consulter Morinaga Pharmaceuticals et sa filiale Morinaga Seika.

En 1950, Taguchi a commencé à travailler dans le nouveau Nippon Telephone and Telegraph Telecommunications Laboratory, dans le but d'aider à améliorer l'efficacité du travail de développement en enseignant aux ingénieurs des méthodes de travail plus avancées. Il y travaille pendant plus de 12 ans et c'est durant cette période qu'il commence à développer ses propres méthodes en consultant activement les entreprises industrielles. Au début des années 1950, les entreprises japonaises, dont Toyota et ses filiales, ont commencé à utiliser largement ses méthodes.

En 1951, le premier livre de G. Taguchi a été publié, qui a introduit de nombreuses personnes au concept d '«arrangements orthogonaux».

Au cours de 1954-1955. G. Taguti, sur la recommandation du scientifique indien P. Mahalanolus, a travaillé comme professeur invité à l'Institut indien de statistique. Il y rencontre les célèbres statisticiens R. Fisher et W. Shewhart. En 1957-1958. la première édition de son livre en deux volumes "Design of Experiments" est parue.

En 1962, Taguchi a visité les États-Unis pour la première fois à l'Université de Princeton, et lors du même voyage, il a visité les laboratoires Bell d'AT&T. Taguchi a été invité à Princeton par le célèbre statisticien John Tukey pour travailler avec des statisticiens de l'industrie. La même année, l'Université de Kyushu lui a décerné un doctorat.

En 1964, Taguchi devient professeur à l'Université Aoyama Gakuin de Tokyo, poste qu'il occupe jusqu'en 1982.

En 1966, Taguchi et al ont écrit le livre "Management by Total Results", qui a été traduit en chinois par Yun Wu. A cette époque, les méthodes de Taguchi étaient encore peu connues en Occident, même si elles étaient déjà utilisées en Inde et à Taiwan. À cette époque et tout au long des années 1970, ses méthodes étaient principalement utilisées dans les processus de fabrication, et la transition vers leur utilisation pour le développement et la conception de produits s'est produite dans les années 1980.

Au début des années 1970, Taguchi a développé le concept de fonction de perte de qualité. Au cours des mêmes années, il a publié deux autres livres et publié la troisième (dernière) édition du livre Design of Experiments.

À la fin de la décennie, la liste des récompenses reçues par Taguchi était impressionnante : le prix Deming pour l'application des méthodes en 1960 et pour la littérature sur la qualité en 1951 et 1953.

En 1980, Taguchi a été invité à se produire avec Yun Wu, qui avait émigré aux États-Unis. À cette époque, Taguchi était devenu le directeur de la Japan Quality Academy. Au cours de cette visite aux États-Unis, Taguchi a de nouveau visité les laboratoires Bell, où il a été reçu par Madhav Fadke. Malgré des problèmes de langue, des expériences ont été menées avec succès, à la suite desquelles les méthodes de Taguchi ont été reconnues aux laboratoires Bell.

Depuis la visite de Taguchi en Amérique, de plus en plus de sa méthodologie a été adoptée par l'industrie américaine. Cependant, les méthodes de Taguchi n'ont pas toujours rencontré une attitude positive de la part des statisticiens américains. Mais c'était peut-être une réaction à la façon dont ils commercialisaient. Toutefois plusieurs Entreprises américaines, notamment Xerox, Ford et ITT, se sont emportés à l'aide des méthodes du scientifique japonais.

En 1982, Taguchi a quitté son poste d'enseignant à l'université et, après sa retraite, est devenu conseiller auprès de la Japan Standards Association.

En 1983, il est nommé directeur exécutif de l'American Supplier Institute, où travaille également son fils Shin.

En 1984, Taguchi a de nouveau reçu le Deming Book Quality Prize et, en 1986, l'Institut international de technologie lui a décerné la médaille Willard Rockwell. En Europe, cependant, les méthodes de Taguchi n'ont pas eu beaucoup de succès à cette époque. La situation a changé lorsque l'Institute of Statisticians (Royaume-Uni) a organisé en 1987 la première conférence sur ces méthodes. La même année, le Taguchi Club au Royaume-Uni a été formé.

La méthodologie Taguchi se concentre davantage sur l'optimisation ciblée des produits et des processus avant la production que sur l'atteinte de la qualité par la gestion. La tâche d'assurer la qualité et la fiabilité a été transférée au stade de la conception. La méthodologie Taguchi permet une conception efficace des expériences de conception de produits avant le début de la phase de production. Cependant, les méthodes qu'il propose peuvent également être utilisées en production comme méthodologie pour éliminer les difficultés d'identification des problèmes urgents.

Contrairement aux scientifiques occidentaux, Taguchi définit la qualité d'un produit comme "les pertes (minimum) que la société supporte à partir du moment où le produit est commercialisé". Ils comprennent non seulement les pertes que l'entreprise supporte en payant les modifications ou les défauts, la maintenance, les temps d'arrêt dus à la défaillance de l'équipement et ses obligations de garantie, mais aussi les pertes du consommateur liées à la mauvaise qualité du produit et à son manque de fiabilité, qui en son tour entraîne des pertes ultérieures pour le fabricant en raison d'une diminution de sa part de marché. Prenant pour la meilleure valeur possible de l'indicateur de qualité sa certaine valeur cible et considérant cette valeur comme référence, Taguchi rapporte une simple fonction de perte quadratique à l'écart par rapport à cette cible. La fonction de perte montre que la réduction des écarts conduit à une réduction des pertes et, par conséquent, à une amélioration de la qualité. Selon cette théorie, les pertes se produisent même lorsque les indicateurs de qualité sont dans des limites acceptables. Mais ils ne sont minimes que lorsque ces indicateurs coïncident avec les valeurs cibles. Si vous souhaitez maximiser le facteur de qualité (par exemple, la résistance) ou le minimiser (par exemple, le rétrécissement), la fonction de perte devient semi-parabolique.

La fonction de perte peut être utilisée pour décider si un investissement supplémentaire dans les produits au stade de la conception en vaut la peine et si cela contribuera à promouvoir le produit sur le marché.

La théorie de Taguchi peut être appliquée à la gestion de la qualité des produits au stade de la conception ou, plus rarement, à la gestion continue de la qualité pendant la production. Si nous supposons que la qualité est intégrée au produit au cours de son développement, la gestion de la qualité à chaque étape de la production devient moins importante et l'accent est mis sur la gestion de la période de pré-production.

Taguchi décompose la gestion de la qualité de pré-production en trois étapes :

1. Conception structurelle.

2. Définition des paramètres (indicateurs de qualité).

3. Détermination des tolérances pour les paramètres.

Tout d'abord, les pièces individuelles, les matériaux et les paramètres sont sélectionnés au niveau d'une solution technique. En train de fixer les conditions processus de production le type d'équipement est sélectionné et les facteurs de production individuels sont pris en compte. Ceci est mieux réalisé par un brainstorming avec les ingénieurs de production et les concepteurs.

Sélection de valeur de paramètre - Étape importante: c'est là que les Japonais ont obtenu d'excellents résultats en améliorant la qualité sans augmenter les coûts. À ce stade, les valeurs cibles sélectionnées des indicateurs de qualité sont vérifiées, leurs combinaisons optimales sont déterminées et les paramètres du processus de production les moins affectés par l'environnement et d'autres facteurs incontrôlables sont calculés. Dans ce domaine, Taguchi a plusieurs innovations : l'accent est mis sur le rapport signal sur bruit, sur l'utilisation d'arrangements orthogonaux afin de réduire le nombre de tentatives expérimentales et d'approximations pas à pas jusqu'à l'optimum.

Enfin, le développement des limites de tolérance vise à réduire la variation en resserrant les limites de tolérance pour les facteurs qui ont le plus d'influence sur la variation de l'indice de qualité. À ce stade (en se concentrant sur la fonction de perte), les coûts les plus importants sont associés à l'achat des meilleurs matériaux ou du meilleur équipement, ce qui est une manifestation de la philosophie japonaise selon laquelle il faut "investir l'argent en dernier" (c'est-à-dire en toute clarté. - Trad. env.), et non "d'abord investir [puis réfléchir]".

Ces pratiques sont importantes pour l'industrie britannique et mondiale en général. En règle générale, la conception et le débogage des lignes de production sont loin d'être parfaits. De nombreuses blagues de production sont associées à la nécessité de "recouvrir" des paramètres importants. La théorie de Taguchi est le modèle qui permet à un ingénieur ou à un concepteur de déterminer les paramètres optimaux, tout en maintenant que les produits fabriqués seront de haute qualité et ne seront pas interrompus dans le temps.

La théorie de Taguchi a deux avantages principaux. Premièrement, il a été développé et principalement utilisé par des ingénieurs, et non par des statisticiens. Cela élimine les problèmes de langage et de compréhension qui sont traditionnellement associés à la méthodologie statistique. Cela vous permet de penser en termes d'ingénierie. Par conséquent, les problèmes de variations aléatoires, qui interfèrent souvent avec le processus de production, doivent être considérés en plus des variations contrôlées introduites. L'optimisation du produit consiste non seulement à rapprocher ses indicateurs de qualité des valeurs cibles, mais également à minimiser les écarts par rapport à ces valeurs cibles. C'est la partie contrôle statistique des processus (SPC).

La théorie de Taguchi peut être utilisée pour réduire la portée des mesures de qualité et déterminer les variations sur lesquelles construire la gestion. Le SPC peut être utilisé pour maintenir davantage les scores de qualité proches des valeurs cibles. C'est essentiellement l'innovation de Taguchi : utiliser le rapport signal sur bruit pour sélectionner les paramètres de contrôle qui minimiseraient la sensibilité au bruit (interférence aléatoire). Ces ajouts rendent la méthodologie fondamentale.

Cependant, la chose la plus importante dans la théorie de Taguchi est la formalisation de la construction de la soi-disant dispositions orthogonales. Ils étaient auparavant utilisés dans la planification d'expériences, mais c'est Taguchi qui a été formalisé. Cela permet aux ingénieurs de déterminer automatiquement le nombre minimum de prototypes requis pour une expérience. Ce nombre est délibérément réduit au minimum en supprimant toutes (ou presque toutes) les informations d'interaction contenues dans la solution de conception. Ces informations peuvent être obtenues plus tard au stade de l'application industrielle, si un prototype supplémentaire est évalué - exactement celui qui correspond aux paramètres optimaux prédits.

C'est la différence entre l'expérimentation industrielle et le contenu agricole de l'expérimentation, sur laquelle reposent la plupart des méthodes statistiques occidentales. À agriculture la réaction à l'expérimentation est lente, et si les combinaisons de prototypes sont ignorées, les interactions ne sont pas prises en compte, il faudra une année supplémentaire dans le cycle agricole pour confirmer si les combinaisons de qualités prévues sont optimales. Dans l'industrie, la réaction à une expérience est généralement rapide et vous pouvez immédiatement revenir en arrière et essayer un autre échantillon.

Cependant, les interactions peuvent également être utilisées dans la théorie de Taguchi. Il offre une forme graphique simple qui vous permet d'analyser les informations facilement et systématiquement. Cependant, seul un nombre limité d'interactions peut être considéré, ce qui ne conduit pas à une augmentation significative du nombre d'échantillons et à une expansion de l'échelle de l'expérience.

TAGUTI : "INGÉNIERIE DE LA QUALITÉ"

L'examen de la contribution de scientifiques mondialement célèbres à la philosophie de la gestion de la qualité serait incomplet sans mentionner un autre spécialiste japonais - Genichi Taguchi (RTSM Tauisy, 1924-2007). Taguchi, statisticien japonais bien connu, lauréat des prix de qualité les plus prestigieux (le prix Deming lui a été décerné à quatre reprises), étudie l'amélioration des procédés et des produits industriels depuis la fin des années 1940. Il a développé les idées de statistiques mathématiques relatives, en particulier, aux méthodes statistiques de conception d'expériences et de contrôle de la qualité.

Méthodes Taguchi(ce terme est apparu aux USA, Taguchi lui-même appelle son concept "ingénierie de la qualité") représentent l'une des approches fondamentalement nouvelles pour résoudre les problèmes de qualité. Ils se sont répandus non seulement au Japon, mais aussi aux États-Unis et dans les pays Europe de l'Ouest. Créé au Royaume-Uni club taguchi, axé sur l'échange ouvert d'informations et la promotion et l'application des méthodes qu'il propose. La philosophie de Taguchi est basée sur les sept grands principes suivants :

- 1) le plus important mesure de la qualité produit manufacturé (produit) sont les pertes totales pour la société généré par ce produit ;

- 2) pour rester en affaires dans une économie compétitive, il est nécessaire d'améliorer constamment la qualité et de réduire les coûts ;

- 3) le programme d'amélioration continue de la qualité comprend la réduction continue des écarts de performance du produit (produit) par rapport aux valeurs spécifiées ;

- 4) les pertes des consommateurs associées aux déviations dans le fonctionnement des produits sont généralement proportionnelles carréécarts des caractéristiques de fonctionnement par rapport à leurs valeurs spécifiées 2 ;

- 5) la qualité et le coût du produit fini sont déterminés dans une large mesure par les processus de développement et de fabrication ;

- 6) les écarts dans le fonctionnement du produit (ou le fonctionnement du processus) peuvent être réduits en utilisant des performances non linéaires 3 par rapport aux paramètres du produit (ou du processus) ;

- 7) Des expériences conçues de manière statistique doivent être utilisées pour identifier les paramètres du produit (ou du processus) qui affectent la réduction des écarts de fonctionnement (fonctionnement).

L'essentiel dans la philosophie de Taguchi est améliorer la qualité tout en réduisant les coûts. Selon Taguchi, le facteur économique (coût) et la qualité sont analysés ensemble. Les deux facteurs sont liés par une caractéristique commune appelée fonction de perte. La méthodologie de Taguchi est basée sur la reconnaissance du facteur de non-équivalence des valeurs des indicateurs dans la tolérance. La fonction de perte de qualité peut être représentée graphiquement par une parabole avec un sommet au point de la valeur optimale (valeur nominale), où la perte est nulle. En s'éloignant de la valeur nominale, les pertes augmentent et atteignent la valeur maximale à la limite du champ - ce sont les pertes dues au remplacement du produit. L'analyse tient compte des pertes tant du côté du consommateur que du côté du producteur. Le mérite de Taguchi réside dans le fait qu'il a su trouver des arguments et des techniques relativement simples et convaincants qui ont fait de la conception d'une expérience dans le domaine de l'assurance qualité une réalité. C'est en cela que Taguchi lui-même voit la principale caractéristique de sa démarche.

Les idées de Taguchi ont formé la base de l'enseignement de l'ingénierie au Japon pendant 30 ans, où ses œuvres rassemblées en 7 volumes ont été publiées. Aux États-Unis, ces méthodes sont devenues connues en 1983 après que la société Moteur Ford pour la première fois, j'ai commencé à les familiariser avec mes ingénieurs. L'inattention portée aux méthodes Taguchi est l'une des raisons pour lesquelles de nombreuses entreprises manufacturières américaines et d'Europe occidentale sont à la traîne par rapport au Japon en termes de technologie. Les méthodes Taguchi vous permettent de concevoir des produits et des processus insensibles à l'influence de la soi-disant "bruit" ceux. facteurs variables qui provoquent une dispersion des valeurs de paramètres difficiles, impossibles ou coûteuses à modifier. D'un point de vue économique, tout "bruit", même le plus petit, réduit les bénéfices, car cela augmente les coûts de production et le coût du service de garantie. Cette stabilité est appelée robustesse(Anglais, robuste- solide, stable). Taguchi focalise l'attention sur les étapes précédant la conception du produit, puisque c'est à ces étapes que se pose l'atteinte de la robustesse (voir paragraphe 1.2).

A la fin du chapitre, nous tirerons quelques conclusions nécessaires. Premièrement, la philosophie de la gestion de la qualité, développée par des experts de renommée mondiale, a permis de changer l'approche de la gestion de la qualité en tant que méthodologie de fabrication de produits basée sur le contrôle technique et de la transférer dans le domaine des relations humaines. La qualité est créée par des interprètes spécifiques et dépend uniquement de la justesse de leurs interactions, de la clarté de l'organisation des processus, de la mentalité et de l'engagement du personnel "culture de la qualité". C'est pourquoi le mot "motivation", auquel sera consacré le chapitre 4 est la clé du management de la qualité.

Deuxièmement, presque tous les "gourous" dans le domaine de la gestion de la qualité soulignent le rôle prioritaire et l'importance de la participation personnelle de la haute direction de l'organisation dans les processus d'amélioration. En termes de motivation, non seulement la participation est importante - un exemple personnel de respect de la philosophie de la gestion de la qualité est nécessaire. Cela vaut tant pour les questions d'organisation des processus et d'allocation des ressources nécessaires que pour les modalités de conduite contrôle de gestion (contrôle de gestion), comportement quotidien, organisation du temps de travail, précision dans le travail, intolérance aux violations, etc. Par conséquent, une part importante de la théorie de la motivation est donnée précisément à la position des managers et, selon l'auteur, enseigner le cours "Gestion de la qualité" est tout simplement impossible sans tenir compte des dispositions de base de la théorie de la motivation.

- Voir la définition de la « qualité » de Taguchi (section 1.4). Taguchi, sur la base de données statistiques, brise l'idée apparemment évidente selon laquelle "investissez deux fois plus - vous obtiendrez le double de bénéfices". En ce qui concerne la qualité, ce processus est beaucoup plus profond et nécessite une évaluation claire des coûts de l'assurance qualité et des bénéfices tirés de son amélioration. La principale conclusion est qu'il ne faut pas viser la qualité "absolue", sinon les coûts augmenteront indéfiniment. Il est nécessaire de déterminer l'équilibre (optimal) lorsque la qualité satisfait les clients, mais n'est pas follement coûteuse pour le fabricant. Peut-être même des dépendances plus complexes que simplement quadratiques.

- Albert Schweitzer(1875-1965) - célèbre théologien, musicien, médecin et philosophe allemand, lauréat du prix Nobel de la paix (1952) a écrit : "Privé Exemple - n'est pas seulement la meilleure méthode de persuasion, c'est - le seul". Cette thèse, selon l'auteur, ne perdra jamais sa pertinence dans aucune sphère des relations humaines. " Stimulus est une cause externe qui motive les gens à atteindre un objectif (en La Grèce ancienne le stimulus s'appelait un bâton pointu, à l'aide duquel ils conduisaient du bétail). Dans le processus de travail, une incitation est un encouragement matériel ou moral. Contrairement à la relance motif- il s'agit d'une force de motivation interne, d'intérêt, d'aspiration, de désir, qui se fonde sur des besoins humains polyvalents.

Tu vas apprendre:

- Qu'est-ce qu'une conception de paramètres robuste ?

- ce qui caractérise les pertes de qualité et comment elles sont quantifiées ;

- comment l'utilisation d'éléments de logique floue augmente l'efficacité de l'utilisation des méthodes de Taguchi pour la conception de produits à réponses multiples.

Les méthodes d'optimisation de la conception et de la fabrication des produits ont été développées par Genichi Taguchi, le père de l'ingénierie de la qualité, qui a appliqué avec succès une application efficace Méthodes statistiques améliorer la stabilité des processus technologiques et augmenter leurs capacités de production.

Il a proposé une approche proactive de la conception des produits et des processus basée sur la mesure, l'analyse, la prédiction et la prévention, et visant à intégrer la qualité dans les produits et les processus, plutôt qu'à les contrôler. Dans les méthodes Taguchi, un accent important est mis sur la satisfaction du client.

G. Taguchi était conscient de l'importance de produire des produits qui répondent aux paramètres donnés et a souligné qu'une variation excessive des indicateurs de performance est la cause profonde de la mauvaise qualité et est contre-productive pour la société dans son ensemble.

Plus tard, il est arrivé à la conclusion que la variation, ou l'écart par rapport à la valeur cible, entraînerait des pertes inévitables sous la forme d'une usure précoce du produit, des problèmes d'entretien et d'interaction avec d'autres produits, et forcerait également la création de réserves "au cas où", etc. L'ignorer entraînera l'insatisfaction des consommateurs et la perte de la réputation de l'entreprise. En d'autres termes, Taguchi a souligné l'importance de réduire la variabilité du processus par rapport aux indicateurs cibles et de ramener ses valeurs moyennes à celles données. Ceci n'est possible que si vous rendez le processus insensible à différentes sources bruit. Cette procédure est appelée conception robuste des paramètres.

Au lieu de réduire la variabilité des composants individuels en fixant des limites rigides de tolérance, Taguchi a envisagé de sélectionner avec soin des paramètres de conception, ou des facteurs, qui se traduisent par une conception plus robuste capable de résister aux variations causées par des causes indésirables. Pour y parvenir, il a proposé une méthode efficace pour déterminer les paramètres de conception dont les combinaisons pourraient réduire la variation des caractéristiques du produit. Ainsi, la méthode de conception expérimentale de Taguchi est une approche efficace pour optimiser les décisions de conception afin d'améliorer la qualité, d'améliorer les performances et de réduire les coûts.

ÉVOLUTION

La notion de qualité a évolué au fil du temps. Aujourd'hui, la qualité, dans laquelle tous les employés de l'organisation sont impliqués, est devenue un concept philosophique qui couvre divers aspects. La qualité n'est plus le résultat d'un simple contrôle, c'est une notion de gestion globale de l'entreprise.

Par conséquent, les programmes d'amélioration de la qualité font désormais partie intégrante du processus planification stratégique de nombreuses entreprises prospères.

Dans le passé, la surveillance était le seul moyen d'assurer la conformité, mais la croissance de la productivité pendant la révolution industrielle a montré que le mécanisme de contrôle de la qualité devait être mis à jour.

En 1911, le concept de qualité a reçu un nouveau développement grâce à F. Taylor, qui a introduit plusieurs concepts importants, tels que la spécialisation fonctionnelle, l'analyse du temps du processus et des mouvements que le travailleur effectue lors de sa mise en œuvre, le contrôle de la qualité de l'inspection, etc. . F. Taylor s'est concentré sur l'amélioration de la productivité, ses idées ont marqué le début d'une évolution dans la gestion de la qualité.

Dans les années 20. du siècle dernier, le Dr W. Shewhart a déterminé que le contrôle de la qualité devait être intégré au processus et avoir une fonction préventive, et non être le résultat d'un contrôle d'acceptation uniquement. Il appliqua la théorie des statistiques à la gestion de la qualité, développa le premier carte de contrôle et démontré que l'élimination de la variation du processus conduit à une amélioration de la qualité du produit final.

Pour éliminer la variation, il faut d'abord identifier sa source, pour laquelle il est nécessaire d'étudier les effets de divers facteurs contrôlables. En règle générale, l'effet d'un facteur particulier a été étudié en modifiant le facteur au fil du temps. Cette pratique a conduit à une percée fondamentale en 1920, lorsque le statisticien anglais Sir R.A. Fisher a proposé de modifier tous les facteurs (variables d'entrée) en même temps lors de la planification d'une expérience, de sorte que les changements correspondants dans la sortie, c'est-à-dire les facteurs de réponse, puissent être observés.

On suppose que toutes les variables d'entrée interagissent les unes avec les autres. Ainsi, l'expérience explore toutes les interactions ponctuelles possibles entre les variables d'entrée. Les données obtenues sont ensuite analysées pour prendre des décisions éclairées et adéquates. La méthode est également appelée expérience factorielle complète et implique divers tests. Afin de réduire la quantité de travail, une expérience factorielle fractionnaire a commencé à être utilisée, dans laquelle seule une partie sélectionnée des combinaisons de conditions nécessaires pour mener une expérience factorielle complète est réalisée, mais les économies (deux ou quatre facteurs) se sont avérées être insignifiant. Avec l'invention en Angleterre en 1940 d'une matrice orthogonale, à l'aide de laquelle l'ensemble minimum de toutes les combinaisons possibles a été vérifié, la quantité de calculs a été considérablement réduite.

Enfin, dans les années 50. M. Taguchi a appliqué avec succès la conception expérimentale et les matrices orthogonales de Sir Fisher pour développer efficacement un produit en combinant les avantages des deux méthodes. De plus, il émet l'idée de prendre en compte lors de l'expérimentation l'influence des facteurs de bruit sur les produits ou les procédés, réalisant ainsi leur robustesse.

CONCEPT DE CONCEPTION ROBUSTE

On considère que le produit est de haute qualité si le consommateur en est satisfait. Taguchi n'a jamais évalué la qualité d'un produit uniquement en termes de coût de production, de nombre d'unités défectueuses et de si ses caractéristiques se situaient dans des limites spécifiées. Il a construit ses jugements sur la base des écarts observés de la réponse du produit par rapport aux valeurs cibles.

Cette réponse est appelée la caractéristique de qualité. Si un produit tombe en panne avant la fin de sa durée de vie ou si ses performances se dégradent avec le temps, on parle alors de des pertes importantes qualité .

Les pertes de qualité sont les coûts de traitement, les coûts de l'obligation de garantie, le temps et les coûts financiers du consommateur pour les réparations, les réclamations des consommateurs, leur insatisfaction et, par conséquent, la perte de parts de marché et la réputation de l'entreprise. Pour quantifier ces pertes, on utilise la fonction de perte de qualité, qui dépend de l'écart type ó et de l'écart de la caractéristique du produit par rapport à la valeur cible (μ - μ 0) :

Q= K"[(μ - μ 0) 2 + σ 2 ]. (1)

Taguchi soutient que si les écarts des caractéristiques du produit par rapport à leurs valeurs moyennes sont éliminés, les pertes de qualité seront réduites. La réduction de la variation est obtenue en ajustant la valeur moyenne par rapport à la valeur cible à l'aide d'un facteur de correction :

Q n " = h = 10 Log 10 [μ 2 /ó 2 ], (2)

L'expression (μ/ó) 2 est une mesure du rapport signal sur bruit, où μ est la valeur cible souhaitée, ó2 est la variation, c'est-à-dire le bruit. Le rapport signal sur bruit dépend des caractéristiques de qualité qui doivent être optimisées dans cette expérience.

Les principaux types de cet indicateur sont les suivants (figure) :

. moins c'est mieux(plus petit, mieux c'est - STB). Ce type correspond à des caractéristiques indésirables (défauts) dont la valeur est idéalement nulle.

n= -10 Log 10 [valeur moyenne de la somme des carrés de la différence entre les valeurs mesurées et optimales] ;

. le plus gros le meilleur(plus c'est grand mieux c'est -

LTB). Ce type correspond aux caractéristiques souhaitées, dont les valeurs doivent être les plus grandes possibles.

n= -10 Log 10 [valeur moyenne de la somme réciproque des carrés des données mesurées] ;

. valeur de consigne optimale(nominal

le mieux - NTB). Correspond aux caractéristiques pour lesquelles une valeur particulière est préférée.

n= -10 Log 10 [moyenne au carré/écart].

Type STB (par opposition au type LTB)

est choisi lorsque vous voulez que les valeurs des données soient aussi petites que possible Valeur limite, et tapez NTB lorsque vous souhaitez que les valeurs de données soient aussi proches que possible de la cible. Ce type est le plus préféré, et pour lui les caractéristiques de qualité doivent être déterminées en conséquence.

Les paramètres qui affectent les caractéristiques de qualité sont appelés facteurs. Ils peuvent être de trois types : un signal qui affecte directement la valeur de consigne de la réponse du produit µ ; un bruit difficile ou coûteux à contrôler et qui provoque une variation ó de la réponse ; facteurs contrôlés - le choix de leurs valeurs optimales permet de réduire la sensibilité de la réponse du produit à tous les facteurs de bruit (schéma 1) .

Les projets de conception robuste dans lesquels le signal reste constant sont appelés projets statiques, et les projets dans lesquels l'utilisateur peut faire varier le signal sont appelés dynamiques.

La conception d'un produit ou d'un procédé se déroule en trois étapes.

Design conceptuel. Sélection de solution technique (pour les produits) ou technologique (pour le procédé) et étude des conditions initiales.

Conception des paramètres. Détermination des niveaux optimaux de facteurs contrôlables pour augmenter la robustesse et l'amélioration ultérieure des performances. Comprend les étapes suivantes.

1. Choix des paramètres de l'expérience. Le système est analysé pour sélectionner les caractéristiques de qualité appropriées.

Ils doivent représenter une fonction continue et immuable, être facilement mesurables et être un indicateur direct du transfert d'énergie dans le système. La fonction objectif (rapport signal sur bruit) est sélectionnée en fonction du type de caractéristique de qualité. Les facteurs contrôlés, leurs niveaux et les facteurs de bruit sont déterminés. La robustesse du produit est obtenue en sélectionnant (pendant les tests) des conditions qui atténuent les effets de divers facteurs de bruit. Le rapport signal sur bruit doit être défini de manière à inclure non seulement le niveau de réponse moyen, mais également la variation observée à ce niveau due aux facteurs de bruit. La même expérience peut être répétée plusieurs fois pour obtenir des réponses différentes correspondant à la variation délibérément créée des facteurs de bruit. Cela prend en compte le vieillissement et le bruit extérieur.

2. Choisir une matrice orthogonale pour l'expérience. Les matrices orthogonales permettent au fabricant de sélectionner des valeurs de paramètres avec un nombre minimum d'expériences. Les colonnes de la matrice orthogonale représentent les facteurs étudiés et les lignes représentent la combinaison unique de niveaux de facteurs dans une expérience donnée. Si la matrice est orthogonale, alors pour toute paire de colonnes, toutes les combinaisons de niveaux de facteurs apparaissent le même nombre de fois, c'est-à-dire que tous les facteurs sont également représentés dans toutes les expériences. La sélection d'une matrice orthogonale appropriée nécessitera le nombre total de degrés de liberté.

Le degré de liberté est un ensemble de valeurs de paramètres de processus qui peuvent être modifiées pour obtenir sa valeur moyenne spécifiée.

Dans la matrice orthogonale requise pour l'expérience, le nombre de lignes doit au moins correspondre à la somme des nombres de degrés de liberté de tous les facteurs et de la moyenne totale.

Après avoir choisi une matrice orthogonale, des expériences sont réalisées, pour chacune d'elles le rapport signal sur bruit est calculé et enregistré.

3. Analyse des observations obtenues au cours de l'expérience.

L'analyse des moyennes (ANOM) pour toutes les expériences détermine la valeur moyenne globale m. Il s'agit d'un indicateur équilibré, puisque tous les niveaux de chacun des facteurs sont également représentés dans l'ensemble total d'expériences. Pour chaque facteur d'influence, l'effet est calculé séparément moi je chaque niveau de celui-ci. L'effet au niveau du facteur est la variance moi je de la moyenne totale m. Le niveau du facteur qui a le plus grand effet positif sur la moyenne est considéré comme optimal. Ainsi, l'analyse des moyennes est utilisée pour obtenir la combinaison optimale de tous les facteurs d'influence.

La structure orthogonale de l'expérience permet l'utilisation d'un modèle additif pour calculer la réponse pour toute combinaison particulière de facteurs. Selon le modèle additif, l'effet cumulatif de tous les niveaux de facteurs peut être obtenu en additionnant les écarts causés par les niveaux de facteurs individuels et la moyenne globale.

L'analyse de variance (ANOVA) est un ensemble d'expériences similaires à l'expansion d'un signal dans une série de Fourier. L'analyse de Fourier permet de déterminer l'importance respective des différentes harmoniques que le signal génère. Dans ce cas, le signal est représenté comme la somme de diverses harmoniques orthogonales indépendantes. Selon l'ANOVA, la variance totale du rapport signal sur bruit est la somme des variances de chaque facteur et de la variance d'erreur. L'ANOVA est utilisée pour calculer la signification de chaque facteur. Pour maintenir la qualité du produit, les facteurs les plus importants doivent être strictement contrôlés.

4. vérification expérience. Après avoir choisi la combinaison optimale de divers facteurs, une expérience de vérification est effectuée pour comparer les réponses calculées et observées. S'ils sont cohérents, alors les valeurs optimales sont acceptées, sinon le modèle additif est reconnu comme intenable et la relation globale entre les facteurs doit être étudiée ;

5. Optimisation supplémentaire à l'aide de la méthode d'itération. Les expériences de Taguchi utilisent des niveaux discrets de facteurs, ce qui exclut la possibilité d'obtenir plus de valeurs du rapport signal sur bruit à n'importe quel niveau intermédiaire entre des niveaux présélectionnés. Pour compenser cela, une expérimentation est alors réalisée avec le choix de nouveaux niveaux par rapport au niveau optimal déterminé précédemment. Si la plage initiale de niveaux de facteur est aussi large que possible, de telles itérations peuvent améliorer considérablement le rapport signal sur bruit.

Conception de tolérance. Cette étape sert à réduire la vulnérabilité des produits aux facteurs qui l'affectent le plus, grâce à l'utilisation de matériaux améliorés et à l'inclusion d'éléments supplémentaires pour contrôler ces facteurs.

APPLICATION DES MÉTHODES TAGUCHI

En raison de leur simplicité et de leur robustesse, les méthodes de Taguchi ont trouvé une application dans un large éventail de domaines différents, dont certains sont illustrés à la figure 2.

Production. Les méthodes Taguchi ont fait leurs preuves dans la conception robuste de certains processus de production, dont le point de contact

soudure. Cette méthode efficace d'assemblage de tôles est utilisée dans l'industrie automobile, dans la fabrication d'appareils électroménagers, etc. La méthode est basée sur l'impact choc électrique dans le but de augmentation locale température, entraînant la fusion des tôles et la jonction de leurs bords.

Données de processus de conception robustes

La qualité d'un joint soudé est déterminée par sa résistance à la traction et dépend du diamètre de la soudure. La méthode de conception robuste de Taguchi peut être appliquée au processus de soudage par résistance par points pour améliorer la qualité du soudage en choisissant les valeurs optimales des facteurs contrôlés. Les données de processus de conception robustes peuvent être présentées comme indiqué dans le tableau.

Ainsi, l'optimisation du procédé selon la méthode de Taguchi a permis d'améliorer le rapport signal sur bruit de 4,16 dB, soit environ le double de la résistance à la traction grâce à l'utilisation de valeurs de facteur optimisées. Une analyse de la variance peut être effectuée pour identifier les facteurs qui doivent être surveillés de près.

Application des méthodes de Taguchi en conjonction avec les méthodes de logique floue pour concevoir des produits aux nombreuses caractéristiques. En conditions réelles, la conception des produits nécessite l'optimisation de nombreuses caractéristiques de qualité. La combinaison des niveaux du facteur contrôlé qui est optimale pour une caractéristique peut ne pas nécessairement être la même pour les autres. Le compromis entre plusieurs niveaux de facteurs optimaux basés sur le jugement technique peut dégrader certaines caractéristiques de performance. La méthode Taguchi n'est efficace que lors de l'optimisation d'une caractéristique de performance de l'unité. Par conséquent, après avoir compilé la matrice d'expérience pour chaque expérience, il est conseillé de convertir les multiples valeurs finales du rapport signal sur bruit en un indice de performance multi-réponse (MRP). L'utilisation d'éléments de logique floue aidera à effectuer efficacement une telle transformation. L'indicateur résultant peut alors être considéré comme une caractéristique de performance unique qui doit être optimisée. L'appareil de logique floue comprend une base de connaissances (un ensemble de règles de transformation expertes) nécessaire pour déterminer le coefficient de pondération optimal de diverses caractéristiques de performance lors du processus de leur combinaison.

Pour chaque caractéristique de qualité, des ensembles flous sont déterminés à l'aide de fonctions d'appartenance : « petit », « moyen » et « grand ». Les valeurs du rapport signal sur bruit obtenues au cours de chaque expérience et correspondant à diverses caractéristiques les qualités sont converties par l'appareil de la logique floue en un seul indicateur (schéma 3).

Schéma 3. Transformation de plusieurs indicateurs signal/bruit (s/n) en un seul MCI à l'aide d'un appareil à logique floue

Lors de la première étape, lors de la procédure de fuzzification, la correspondance des valeurs mesurées des indicateurs de rapport signal sur bruit aux valeurs de la fonction d'appartenance des ensembles flous est déterminée. Si la valeur de l'indicateur du rapport signal sur bruit correspondant à la caractéristique est inférieure à la plage observée de ses valeurs, alors cet indicateur reçoit une plus grande valeur d'appartenance à l'ensemble flou "petit" et des valeurs plus petites dans les ensembles flous "moyen" et "grand". En outre, dans le cadre de la procédure d'inférence floue, diverses opérations de logique floue sont effectuées.

À l'aide de la base de règles, les valeurs de la fonction d'appartenance sont converties en ensembles flous de sortie, dans lesquels les indicateurs MCI sont répartis sur très petit, petit, moyen, grand et très grandes valeurs. Au stade final, dans le processus de défuzzification, les valeurs d'appartenance des indicateurs MCI aux ensembles flous sont converties pour chaque expérience en une seule valeur claire, qui doit être optimisée.

Il est à noter qu'une matrice orthogonale, où le MCI est présenté comme la seule caractéristique à optimiser, peut être utilisée pour effectuer l'analyse des moyennes et l'analyse de la variance.

La combinaison optimale des niveaux du facteur contrôlé est calculée pour la valeur maximale du MCI.

Ainsi, à l'aide d'éléments de logique floue, il est possible d'élargir les possibilités d'utilisation des méthodes de Taguchi et d'augmenter leur efficacité pour concevoir des produits caractérisés par de nombreuses réponses.

Application dans les télécommunications. Le réseau radio est assuré par des stations de base réparties sur de petites zones géographiques appelées cellules. Planification du réseau radio - Ajuste les paramètres de ces stations, comme l'ajustement de l'angle de l'antenne. Avec une plage limitée de réutilisation des fréquences, il est difficile d'ajuster les paramètres de toutes les cellules avec un terrain, une zone, une zone de couverture inégale différents, et également de trouver pour chaque station de base les valeurs de paramètres optimales qui amélioreront les performances spécifiées.

Les méthodes d'optimisation standard dans la planification des réseaux radio sont l'algorithme de recuit et l'algorithme génétique basé sur la recherche locale. Cependant, ces méthodes nécessitent une détermination heuristique des valeurs initiales des paramètres, qui dépendent de la structure adjacente des solutions courantes. La recherche de valeurs optimales sans cette opération peut être effectuée à l'aide des méthodes de Taguchi, qui utilisent une matrice orthogonale, ce qui réduit considérablement le nombre d'expériences, fait gagner du temps et réduit les coûts. Ils peuvent être utilisés pour optimiser les paramètres radio typiques suivants d'un réseau LTE 1 :

1) puissance ;

2) l'angle d'inclinaison de l'antenne d'émission ;

3) l'orientation de l'antenne d'émission en azimut.

Étant donné que les méthodes de Taguchi permettent de combiner tout type de paramètres, elles conviennent à l'optimisation combinée de divers paramètres de réseau radio, tels que le paramètre de contrôle du niveau de puissance et l'orientation de l'azimut de l'antenne. Au cours d'expérimentations, il a été montré que, par rapport aux algorithmes ci-dessus, qui ont la même complexité de mise en œuvre et la même fonction d'optimisation résultante, les méthodes de Taguchi permettent d'aboutir à une solution un peu meilleure au problème posé.

Systèmes dynamiques. Les systèmes dans lesquels la réponse doit obéir aux niveaux du facteur de signal selon une loi prédéterminée sont dits dynamiques. Les systèmes de contrôle dans lesquels la valeur de sortie peut sauter d'un état à un autre (par exemple, marche-arrêt) sont appelés contrôleurs de relais. Un exemple est un circuit de contrôle de micro-température, généralement composé d'un capteur, d'un circuit de contrôle et d'un élément chauffant. La réponse en température du capteur joue un rôle décisif dans la détermination de la réponse de l'élément chauffant, dont la variabilité de température complique le fonctionnement du système dynamique. La méthode de Taguchi peut être utilisée pour résoudre des problèmes de ce type. Pour ce faire, les niveaux du facteur de bruit total sont calculés, puis chaque niveau du facteur de signal est testé à chacun des niveaux du facteur de bruit total.

Tenu analyse de régression, et pour les paramètres initiaux des facteurs contrôlés, le rapport signal sur bruit est calculé. Une procédure similaire est répétée pour toutes les combinaisons de facteurs contrôlés dans la matrice orthogonale, et le meilleur d'entre eux est sélectionné, ce qui entraîne une amélioration significative du rapport signal sur bruit.

Réseau neuronal artificiel. Un réseau de neurones artificiels (ANN) est un système de traitement de l'information composé d'un grand nombre d'éléments hautement interdépendants appelés neurones qui fonctionnent de manière synchrone pour effectuer des tâches spécifiques. Les neurones ont un coefficient de pondération montrant le degré d'influence que chacun des neurones a sur la prise de décision. La méthode Taguchi peut être appliquée pour entraîner un ANN à effectuer certaines tâches, telles que la reconnaissance de caractères. Pour ce faire, les coefficients de pondération de l'ANN forment les éléments d'une matrice orthogonale.

Ensuite, en utilisant la méthode de Taguchi et l'analyse des erreurs, nous trouvons la combinaison optimale des poids du réseau. Chaque neurone se voit préalablement attribuer un certain symbole, et le neurone apprend à reconnaître ce symbole avec un minimum d'erreur. Le processus de reconnaissance est lancé et, sur la base des résultats enregistrés, une conclusion est tirée sur la conformité de l'ensemble sélectionné de coefficients de pondération avec les conditions données.

La méthode de Taguchi permet d'atteindre le résultat recherché en beaucoup moins de temps par rapport à d'autres algorithmes, notamment pour résoudre tâches générales reconnaissance de caractères jusqu'à 10 fois plus rapide que l'algorithme de rétropropagation. De plus, il offre aux utilisateurs un moyen efficace d'analyser les opérations internes du réseau grâce à des statistiques et de calculer les interactions de divers éléments.

CONCLUSION

L'article a fourni un aperçu détaillé des méthodes Taguchi en termes d'évolution, de philosophie, d'étapes de mise en œuvre et de possibilités d'application intersectorielle. Dans ces méthodes efficaces Les outils statistiques de gestion de la qualité sont intégrés et la priorité est donnée à l'ingénierie de la qualité dans le développement des produits par opposition à l'investigation des produits non conformes à des stades ultérieurs. Ils impliquent une solution quantitative au problème de la détermination des paramètres de conception afin d'optimiser la qualité et de réduire les coûts. Leur utilisation n'est pas limitée à un domaine spécifique, comme la fabrication ou les services. Comparées à d'autres méthodes, plus intuitives et plus chronophages, les méthodes de Taguchi sont un outil puissant couvrant grand nombre zones d'application.

Tasses de qualité

Parallèlement à l'existence d'un système de gestion de la qualité à l'échelle de l'entreprise, pratiquement toutes les grandes entreprises japonaises utilisent largement les soi-disant cercles de qualité des produits, qui opèrent au niveau des liens de production à la base et se concentrent sur la résolution d'un large éventail de problèmes liés à accroître l'efficacité de la production au niveau des lieux de travail, des sections et des ateliers. Ces cercles réunissent généralement 8 à 10 personnes travaillant dans un même domaine.

L'idée d'établir des cercles de qualité ou des groupes zéro défaut au sein d'une entreprise a été importée des États-Unis à la fin des années 1950. Cependant, au Japon, cette idée a reçu un contenu qualitativement nouveau et a conduit à la création d'un mécanisme spécifique et, comme le montre la pratique, très efficace pour augmenter le rendement de chaque employé. Une telle augmentation des rendements est obtenue en grande partie grâce à l'utilisation d'un système de motivation soigneusement pensé, ainsi que d'incitations morales, psychologiques et matérielles pour que les employés améliorent constamment la productivité et la qualité du travail.

Il existe plusieurs points communs dans l'organisation et le fonctionnement des cercles de qualité dans les entreprises japonaises.

Les cercles de qualité dans les entreprises sont créés dans le cadre de programmes soigneusement conçus et menés sous la supervision directe de la direction générale de l'entreprise.

Les cercles de qualité fonctionnent selon un système développé de motivation, généralement dans le cadre de structures organisationnelles et économiques de type matriciel.

Les représentants sont nécessairement impliqués dans le travail des cercles différents niveaux la gestion des entreprises et la coordination des actions de tous les niveaux et divisions horizontalement est assurée.

Des programmes spéciaux concentrent les activités des cercles de qualité sur la résolution d'un large éventail de problèmes. Cela comprend la réduction des rebuts, l'amélioration des équipements, de la technologie, des équipements, la rationalisation des itinéraires pour le mouvement des pièces et le chargement des équipements sur leur site, la réduction de tous les types de coûts de production et l'amélioration des compétences du personnel . Les travailleurs ont la possibilité d'utiliser pour tester leurs idées équipement nécessaire et matériels, il est permis de tenir des réunions de cercles pendant les heures de travail. En règle générale, les entreprises paient pour l'organisation de concours entre cercles, la participation à des conférences sectorielles et régionales, la formation des travailleurs au sein divers programmes formation avancée, etc. Grâce aux efforts de tout le groupe et avec la participation de la direction de ce unité de production un ensemble de problèmes qui doivent être résolus pour une période de temps spécifique (trimestre, année) est présenté ; après cela, les problèmes sont classés en fonction de la priorité de la solution. Une fois qu'un problème prioritaire a été identifié, il est analysé collectivement pour déterminer dans quelle mesure les difficultés existantes affectent la qualité du travail et la productivité du travail. A ce stade, rechercher meilleure solution des discussions collectives sur les moyens de le résoudre sont organisées. Le résultat d'une telle analyse collective est généralement le développement d'une manière commune de résoudre le problème, qui est acceptée par tous les membres du groupe à la suite d'une créativité commune et mise en œuvre à dessein, c'est-à-dire introduite dans la production. Un rôle important dans la préparation et la conduite de ces discussions est confié au responsable du cercle de qualité, qui est formé lors de séminaires spéciaux, où on lui enseigne les bases de la psychologie, la capacité d'organiser des discussions, ainsi que des disciplines spéciales nécessaires pour identifier et analyser les problèmes de production.

Outre l'effet purement économique, au cours du travail des cercles, les qualifications du personnel augmentent, l'activité créative des employés est stimulée, le climat moral et psychologique de l'équipe s'améliore, c'est-à-dire la formation et la qualification nécessaires la base de l'activité créative est créée ..

Le concept de fonction de perte de Taguchi

Genichi Taguchi (années 50 du XXe siècle) a développé à un moment donné son propre système, combinant des méthodes d'ingénierie et statistiques, visant à montée rapide la performance économique de l'entreprise et la qualité des produits en optimisant la conception des produits et les processus de fabrication. Ils se caractérisent par le fait que le souci de la qualité commence dès les premières étapes de sa formation - dans la conception des produits et des processus technologiques.

Utilisé dans la conception et la production de produits

Cible- Assurer la qualité du concept (idée), la qualité du design et la qualité de la production.

Plan d'action

1. Étudier l'état des lieux avec la qualité et l'efficacité des produits.

2. Détermination du concept de base d'un modèle réalisable d'un objet ou d'un schéma d'un processus de production (conception de système). Les valeurs initiales des paramètres du produit ou du processus sont définies.

3. Déterminer les niveaux des facteurs contrôlés qui minimisent la sensibilité à tous les facteurs d'interférence (conception paramétrique).

4. A ce stade, les tolérances sont supposées être si larges que les coûts de fabrication sont faibles.

5. Calcul des écarts admissibles proches des valeurs nominales suffisantes pour réduire les écarts de produit (ingénierie des tolérances).

Résultat- Lancement de produits concurrents.

Avantages- Fournir des avantages concurrentiels en améliorant simultanément la qualité et en réduisant les coûts de production.

Défauts- L'utilisation généralisée des méthodes de Taguchi dans le contrôle de processus basé sur des méthodes probabilistes-statistiques n'est pas toujours correcte dans des conditions de forte dynamique des exigences pour les objets d'évaluation et d'absence d'analogues.

G. Taguchi a suggéré de diviser les variables qui affectent la performance des produits et des processus en deux groupes afin que l'un d'eux contienne les facteurs responsables de la réponse principale (valeur nominale) et le second - ceux responsables de la propagation. Pour identifier ces groupes, G. Taguchi introduit une nouvelle réponse généralisée - "rapport signal sur bruit".

L'enjeu est de réduire la sensibilité des produits et des processus aux facteurs incontrôlables, ou au bruit.

Le concept Taguchi inclut le principe de conception robuste (durable) et la fonction de perte de qualité. La fonction de perte de Taguchi distingue les produits dans la tolérance en fonction de leur proximité avec la valeur nominale (valeur cible). La base technologique de la conception robuste est la planification de l'expérience.

Méthodes de base développées ou adaptées par G. Taguchi

1. Planification des expériences.

2. Gérez les processus en suivant les coûts avec la fonction de perte de qualité.

3. Développement et mise en œuvre d'un contrôle de processus robuste.

4. Optimisation ciblée des produits et des processus avant la production (contrôle avant le démarrage du processus).

5. Application de la philosophie de qualité généralisée de Taguchi pour assurer une qualité optimale des produits, services, processus et systèmes.