Mașină de frezat lemn CNC cu propriile mâini. Ce sunt mașinile și dispozitivele de casă? Auto-producție pentru un atelier la domiciliu Dimensiuni mașini CNC DIY

Citeste si

El a descris în detaliu întregul proces de creare a unei mașini CNC pentru lucrul cu lemn și alte materiale, începând cu design.

1. Design

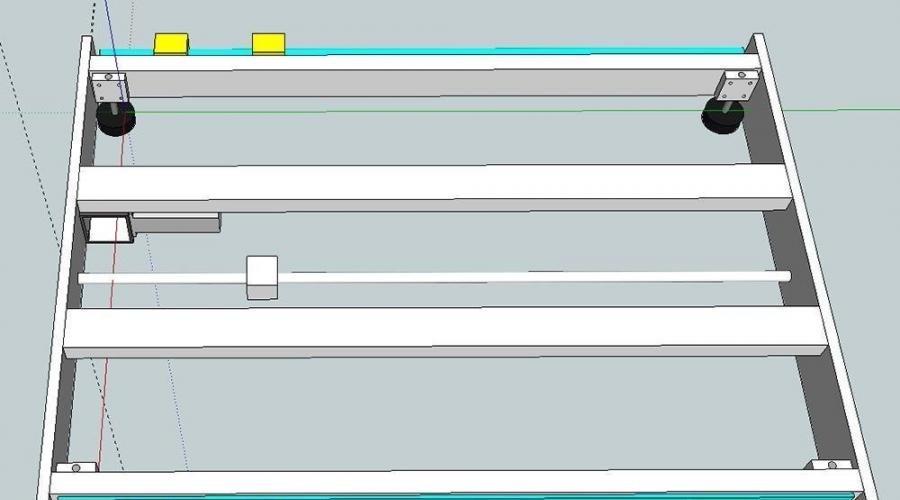

Înainte de a construi o mașină, ar trebui să desenați cel puțin o schiță manual, dar este mai bine să faceți un desen tridimensional mai precis folosind un program CAD. Autorul proiectului a folosit google sketchup , un program destul de simplu (gratuit timp de 30 de zile). Pentru un proiect mai complex, puteți alege Autocad.

Scopul principal al desenului este de a afla dimensiunile cerute piesele pentru a comanda online și asigurați-vă că toate părțile mobile ale mașinii se potrivesc împreună.

După cum puteți vedea, autorul nu a folosit desene detaliate cu găuri marcate pentru montare, el a conturat găurile în procesul de construire a mașinii, dar un astfel de design inițial s-a dovedit a fi suficient.

Dimensiuni totale ale mașinii: 1050 x 840 x 400 mm.

Cursarea axei: X 730 mm, Y 650 mm, Z 150 mm

Lungimea șinelor și a șurubului cu bile depinde de dimensiunea mașinii pe care o aveți în vedere.

Când proiectați o mașină CNC, există mai multe întrebări, răspunsul la care depinde de rezultatul final.

Ce tip de mașină CNC doriți să alegeți?

Cu o masă mobilă sau cu un portal mobil? Modelele de mese glisante sunt adesea folosite pentru mașini-unelte mărime mică, până la 30x30 cm.Sunt mai ușor de construit, pot fi mai rigide decât mașinile cu portal în mișcare. Dezavantajul deplasării mesei este că, cu aceeași zonă de tăiere, aria totală a mașinii este de două ori mai mare decât atunci când se utilizează designul cu un portal mobil. În acest proiect, aria de procesare este de aproximativ 65x65 cm, așa că s-a ales un portal mobil.

Ce vrei să procesezi cu o mașină CNC?

În acest proiect, mașina a fost destinată în principal pentru placaj, lemn de esenta tare lemn și materiale plastice, precum și pentru aluminiu.

Din ce va fi construită mașina?

Depinde în principal de materialul care va fi prelucrat pe mașină. În mod ideal, materialul folosit pentru fabricarea mașinii ar trebui să fie material mai rezistent, care va fi prelucrat pe mașină sau, cel puțin, nu mai puțin durabil. Prin urmare, dacă doriți să tăiați aluminiu, mașina trebuie să fie construită din aluminiu sau oțel.

Ce lungime ai ai nevoie?

Conform ideii originale, mașina CNC trebuia să prelucreze placaj și MDF, care sunt produse în Țările de Jos în dimensiunea de 62 x 121 cm. Prin urmare, pentru Y, distanța de trecere ar trebui să fie de cel puțin 620 mm. Lungimea deplasării de-a lungul axei X este de 730 mm, deoarece altfel mașina ar ocupa întreg spațiul încăperii. Prin urmare, axa X este mai scurtă decât lungimea foii de placaj (1210 mm), dar puteți procesa jumătate, apoi mutați foaia înainte și procesați restul. Cu acest truc, este posibil să prelucrați piese mult mai mari decât lungimea axei X pe mașină. Pentru axa Z s-a ales 150 mm pentru a putea folosi pe viitor o a patra axă.

Ce tip de mișcare liniară vei folosi?

Există multe opțiuni pentru un sistem de mișcare liniară, calitatea muncii depinde în mare măsură de alegerea acestuia. Așa că are sens să investești în cel mai bun sistem pe care ți-l poți permite. Autorul proiectului a decis că șinele liniare sunt cea mai bună opțiune pentru care avea destui bani. Dacă construiți un router CNC cu 3 axe, va trebui să achiziționați un kit format din trei seturi de ghidaje liniare și doi rulmenți liniari per ghid.

Ce sistem de propulsie veți folosi pentru fiecare axă?

Principalele opțiuni de antrenare a avansului sunt: curele dințate, mecanisme cu cremalieră și pinion și transmisie șurub-piuliță. Pentru mașinile CNC de casă, se folosește cel mai des o transmisie șurub-piuliță folosind o pereche de șuruburi cu bile. Piulița este atașată la partea mobilă a mașinii, șurubul este fixat la ambele capete. Șurubul este atașat la motor. Dacă motoarele se rotesc, piulița cu partea mobilă a mașinii atașată la ea se va deplasa de-a lungul șurubului și va pune mașina în mișcare.

Șurubul cu bile din această mașină este folosit pentru a antrena axele X și Y. Rulmenții șurubului cu bile asigură o deplasare foarte lină, nu există joc, iar calitatea și viteza de tăiere sunt îmbunătățite.

Axa Z folosește o tijă M10 din oțel inoxidabil de înaltă calitate cu o piuliță Delrin făcută de sine.

Tip motor și controler

De obicei, motoarele pas cu pas sunt folosite în mașinile CNC de casă. Servomotorizările sunt utilizate în principal pentru mașinile CNC industriale de mare putere, sunt mai scumpe și necesită controlere mai scumpe. Aici se folosesc motoare pas cu pas de 3 Nm.

Tip fus

Proiectul folosește un Kress stoc și are o flanșă de strângere frumoasă de 43 mm, precum și un regulator de viteză încorporat (dar majoritatea arborilor au cea din urmă caracteristică).

Dacă aveți de gând să efectuați o tăiere cu adevărat complexă, ar trebui să acordați atenție fusurilor răcite cu apă - sunt mai scumpe decât cele standard, dar sunt mult mai silențioase, pot lucra la viteze mici fără supraîncălzire și cu o varietate de materiale.

Cheltuieli

Această mașină CNC a costat aproximativ 1500 de euro. Un router CNC prefabricat cu specificații similare costă mult mai mult, așa că puteți economisi bani construindu-vă propriul dvs.

2. Accesorii pentru crearea unei mașini CNC

Echipamente electrice si electronice:

- 3 motoare pas cu pas 3 Nm Nema 23;

- 3 drivere de motor pas cu pas DM556 Leadshine;

- Alimentare 36 V pentru mașini CNC;

- placă de interfață Placă de deblocare CNC cu 5 axe pentru controlul driverelor stepper;

- Alimentare 5V pentru placa de interfață;

- întrerupător cu două poziții On/Off;

- cablu plin ecranat 4 conductori 18 AWG;

- 3 comutatoare de limita tactile;

- Ax: Kress FME 800 (de asemenea, potrivit Bosch Colt sau Dewalt Compact Router).

Opțional:

- dulap/carcasă pentru echipamente electrice;

- canal de cablu din plastic mobil;

- mufe de cablu cu 4 pini.

Componente mecanice:

- ghidaje liniare: pentru X - SBR 20 pentru Y și Z - SBR 16;

- șurub cu bile (șurub cu bile) pentru X și Y - diametru 16 mm, pas 5 mm4

- ca șurub de transmisie pentru axa Z: știft de oțel filetat M10 cu o piuliță Delrin realizată de sine;

- profil aluminiu: 30x60 mm, tăiat în bucăți de 100 mm lungime;

- placa de aluminiu grosime 15 mm;

- Picioare puternice de nivelare anti-vibrații.

Programe:

- software CAD/CAM CamBam;

- Programul de control CNC Mach3

Mașina este construită în principal cu plăci de aluminiu groase de 15 mm și profile de aluminiu de 30x60 mm. Lucrarea a fost efectuată cu mașini de găurit și strunjire. Plăcile și profilele au fost comandate tăiate la dimensiune.

3. Axa X

Cadru de bază din 4 piese profil de aluminiu sectiune 30x60 mm si doua panouri laterale de 15 mm grosime. La capatul profilelor sunt doua gauri cu diametrul de 6,8 mm, cu ajutorul unui robinet se realizeaza un filet M8 in interiorul gaurilor.

Filetarea la capetele unui profil de aluminiu

Pentru a se asigura că găurile de pe panourile de capăt se potrivesc, ambele plăci au fost prinse împreună la găurire. În mijlocul fiecărei plăci sunt găurite 4 găuri pentru instalarea rulmenților și patru găuri suplimentare într-una dintre plăcile laterale pentru montarea motorului.

Bucățile lor de aluminiu (50x50x20) au făcut 4 blocuri pentru a atașa picioarele de nivelare. Blocurile sunt înșurubate pe profilele exterioare cu patru șuruburi M5 cu piulițe în T pentru mobilă.

Ghidajele liniare se potrivesc direct pe profile de aluminiu. Pentru axa X s-au folosit șine cu diametrul de 20 mm. Găurile pre-găurite de la baza ghidajelor liniare se potrivesc exact cu canelurile din profilele de aluminiu. Pentru instalare s-au folosit șuruburi M5 și piulițe în T pentru mobilă.

4. Plăci laterale portal

Plăcile laterale ale portalului sunt aproape aceleași, dar una dintre ele are patru găuri suplimentare găurite pentru montarea motorului. Întregul portal este realizat din plăci de aluminiu de 15 mm grosime. Pentru ca găurile să fie exact în locul potrivit, s-au perforat adâncituri în locuri marcate cu atenție cu un poanson de banc și s-au găurit găuri pe o mașină de găurit de-a lungul acestor semne, mai întâi cu un burghiu de diametru mai mic, apoi cu găurile necesare. unu.

Datorită modului în care a fost proiectat portalul, a trebuit să forez găuri în capetele plăcilor laterale și să fac filete M8 în găuri.

5. Asamblarea portalului

Portal asamblat și instalat

Restul portalului este realizat în același mod ca și părțile laterale. Cea mai grea parte a fost alinierea corectă a șinelor liniare, care trebuiau să se alinieze cu marginea plăcii. Când am marcat locația exactă a găurilor, am apăsat două bucăți de profile de aluminiu pe părțile laterale ale plăcii pentru a alinia ghidajele. ÎN găuri forate filetat M5. Când atașați șinele la portal, asigurați-vă că distanța dintre șine este aceeași pe toată lungimea, șinele trebuie să fie paralele.

Rulmenții liniari sunt atașați de peretele lateral al portalului.

Mai multe unghiuri oferă o rigiditate suplimentară structurii.

Placa de pe partea inferioară a portalului are 6 găuri găurite pentru a o atașa de plăcile laterale. A trebuit să forez două găuri în mijloc pentru a atașa suportul pentru piuliță.

6. Caruciorul axei Y

Căruciorul axei Y constă dintr-o singură placă de care sunt atașați lagărele liniare. Forarea găurilor a fost destul de ușoară, dar era necesară o mare precizie. Lagăreții atât pentru axa Y, cât și pentru axa Z sunt atașați de această placă. Deoarece rulmenții liniari sunt apropiați unul de celălalt, chiar și cea mai mică dezaliniere îi provoacă blocarea. Căruciorul trebuie să alunece cu ușurință dintr-o parte în alta. Șinele și rulmenții trebuie reglate. Pentru aliniere au fost folosite instrumente digitale de înaltă precizie. Când a fost realizată piulița de antrenare pentru axa Y, au trebuit să fie găurite două găuri suplimentare în placă pentru a o atașa.

7. Axa Z

Ghidajele liniare (șine) pe axa Z sunt atașate la partea mobilă a ansamblului axei Z. Șinele trebuiau deplasate la câțiva milimetri de marginea plăcii. Pentru a le alinia, s-au folosit ca distanțiere două bucăți de plastic de grosimea dorită. Se știa cu siguranță că marginile plăcii de aluminiu erau paralele, așa că între laturile de aluminiu atașate de marginea plăcii și șine, autorul a introdus bucăți de plastic, împingând șinele la distanța egală dorită, apoi a marcat găuri, le-ați găurit și tăiați filetul interior.

Pentru a monta placa superioară pe ansamblul axei Z, sunt găurite trei găuri la capătul plăcii de montare. Nu a fost posibil să atașez motorul pas cu pas direct pe placă, așa că a trebuit să fac un suport separat din plastic pentru motor (vezi punctul 12).

Două blocuri de carcase de rulmenți sunt fabricate din același plastic. Șurubul de antrenare este o tijă de oțel cu filet M10. Rola curelei de distribuție este găurită, filetată M10 și pur și simplu înșurubat în partea de sus a șurubului de antrenare. Este ținut pe loc prin trei șuruburi de fixare. Piulița de antrenare Delrin se atașează la căruciorul axei Y.

Piulița de antrenare Delrin se atașează la căruciorul axei Y.

Suportul axului a fost comandat în avans și are un inel de strângere de 43 mm care se potrivește modelului Kress utilizat în proiect.

Dacă doriți să utilizați un ax răcit cu apă, acesta vine adesea cu un suport gata făcut. De asemenea, puteți achiziționa suporturile separat dacă doriți să utilizați o carcasă de butoi Dewalt sau Bosch sau să le imprimați 3D.

8. Curele de distribuție și scripete

Adesea, motoarele sunt montate pe exteriorul mașinii sau pe un suport separat. În acest caz, motoarele pot fi conectate direct la șurubul cu bile folosind un cuplaj flexibil. Dar, deoarece mașina este amplasată într-o cameră mică, motoarele scoase afară ar interfera.

De aceea motoarele sunt plasate în interiorul mașinii. Nu a fost posibilă conectarea directă a motoarelor la șuruburile cu bile, așa că a trebuit să se folosească curele de distribuție și scripete HTD5m late de 9 mm.

Când utilizați o transmisie cu curea, puteți utiliza un reducător pentru a conecta motorul la șurubul de antrenare, ceea ce vă permite să utilizați motoare mai mici și să obțineți în continuare același cuplu, dar o viteză mai mică. Deoarece motoarele au fost alese destul de mari, nu a fost necesar să reducă viteza pentru a obține mai multă putere.

9. Suporturi motor

Suporturile motorului sunt realizate din tuburi de aluminiu cu secțiune pătrată tăiate la lungime la comandă. De asemenea, puteți lua un tub de oțel și puteți tăia bucăți pătrate din el. Suporturile motorului pentru axele X și Y trebuie să poată aluneca înăuntru și în afară pentru a tensiona curelele de distribuție. S-au făcut fante pe un strung și a fost găurit un orificiu mare pe o parte a monturii, dar puteți face acest lucru și pe o presă de găurit.

O gaură mare pe o parte a monturii a fost tăiată cu un ferăstrău de capăt. Acest lucru permite motorului să stea la nivelul solului și, de asemenea, menține axul centrat. Motorul este montat cu șuruburi M5. Există patru sloturi pe cealaltă parte a suportului, astfel încât motorul să poată aluneca înainte și înapoi.

10. Blocuri de rulmenți

Blocurile suport pentru axele X și Y sunt realizate din bară de aluminiu de 50 mm sectiune rotunda- patru bucăți de 15 mm grosime fiecare au fost tăiate din el. După marcarea și găurirea a patru găuri de montare, o gaură mare este găurită în centrul piesei de prelucrat. Apoi a fost făcută o cavitate pentru rulmenți. Rulmenții trebuie să fie presați în interior, iar blocurile trebuie înșurubate pe plăcile de capăt și laterale.

11. Suport pentru piuliță de antrenare în axa Z

În loc de șurub cu bile pentru axa Z, am folosit o tijă filetată M10 și o piuliță de casă dintr-o bucată de Delrin. Poliformaldehida Delrin este potrivită pentru acest scop, deoarece este auto-lubrifiantă și nu se uzează în timp. Dacă utilizați un robinet de bună calitate pentru threading, jocul va fi minim.

12. Suporturi pentru piulițe de antrenare de-a lungul axelor X și Y

Pentru axele X și Y, suportul de antrenare este realizat din aluminiu. Piulițele șuruburilor cu bile au două flanșe mici cu trei găuri pe fiecare parte. Un orificiu pe fiecare parte este folosit pentru a atașa piulița la suport. Suportul este prelucrat pe strung cu mare precizie. Odată ce ați atașat piulițele la portal și la căruciorul axei Y, puteți încerca să mutați aceste părți dintr-o parte în alta, rotind șuruburile cu bile cu mâna. Dacă dimensiunile suporturilor sunt incorecte, piulița se va bloca.

Montare pe axa Y.

13. Suport motor pe axa Z

Suportul motorului pe axa Z este diferit de restul. Este tăiat din acril de 12 mm. Tensiunea curelei poate fi reglată prin slăbirea celor două șuruburi din partea de sus și glisând întregul suport al motorului. Momentan montura acrilică funcționează excelent, dar pe viitor se gândește să o înlocuiască cu una din aluminiu, deoarece atunci când cureaua este tensionată, placa acrilică se îndoaie ușor.

14. Suprafata de lucru

O masă din aluminiu cu fante în T ar fi cea mai bună, dar este scumpă. Autorul proiectului a decis să folosească un blat perforat pentru că se încadrează în buget și oferă multe opțiuni pentru prinderea piesei de prelucrat.

Masa este realizata dintr-o bucata de placaj de mesteacan grosime de 18 mm si atasata, cu suruburi M5 si piulite cu fanta in T, de profile de aluminiu. Au fost achiziționate 150 de piulițe hexagonale M8. Folosind programul CAD, a fost desenată o grilă cu decupaje hexagonale pentru aceste nuci. Apoi mașina CNC a tăiat toate aceste găuri pentru piulițe.

Peste o bucată de placaj de mesteacăn a fost instalată o bucată de MDF de 25 mm grosime. Aceasta este o suprafață înlocuibilă. Un tăietor de formă mare a fost folosit pentru a tăia găuri în ambele părți. Găurile din MDF sunt aliniate exact cu centrul găurilor hexagonale tăiate mai devreme. Apoi a fost îndepărtată o bucată de MDF și toate piulițele au fost instalate în găurile de placaj. Găurile erau puțin mai mici decât nucile, așa că nucile erau bătute în ele. La finalizare, MDF-ul a revenit la locul său.

Suprafața mesei este paralelă cu axele X și Y și este complet plană.

15. Electronice

Au fost utilizate următoarele componente:

- Alimentare principală cu tensiune de ieșire 48V DC și curent de ieșire 6,6A;

- 3 drivere de motor pas cu pas Leadshine M542 V2.0;

- 3 motoare pas cu pas 3Nm hibrid Nema 23;

- placa de interfata;

- releu - 4-32V DC, 25A/230 V AC;

- intrerupător principal;

- alimentare pentru placa de interfata 5V DC;

- alimentare pentru ventilatoare de racire 12V DC;

- 2 ventilatoare Cooler Master Sleeve Bearing 80mm;

- 2 prize - pentru ax si aspirator;

- buton de oprire de urgență și întrerupătoare de limită (neinstalate încă).

Dacă nu doriți să cheltuiți mulți bani pentru achiziționarea de echipamente separat, îl puteți cumpăra ca set deodată. Înainte de a comanda, ar trebui să vă gândiți la ce dimensiune ai nevoie de motoare pas cu pas. Dacă construiți o mașină mică pentru tăierea lemnului și a plasticului, atunci motoarele pas cu pas Nema 23, de 1,9 Nm, vă vor oferi suficientă putere. Motoarele de 3Nm sunt alese aici pentru că mașina în sine este destul de mare și grea, iar prelucrarea materialelor precum aluminiul a fost, de asemenea, planificată.

Pentru motoarele mici, puteți încărca trei motoare, dar este mai bine să folosiți drivere separate. Driverele personalizate de la Leadshine sunt micro-treptate pentru a obține o netezime maximă și pentru a reduce vibrațiile motorului pas cu pas. Driverele din acest proiect pot gestiona maximum 4.2A și până la 125 de micropași.

La sursa de alimentare principală este conectată o sursă de tensiune de 5V DC. Ventilatoarele au o priză electrică în interiorul dulapului, așa că folosesc un adaptor de perete standard de 12 volți pentru a le alimenta. Alimentarea principală este pornită și oprită cu un comutator mare.

Releul de 25 A este controlat de un computer printr-un întrerupător. Bornele de intrare ale releului sunt conectate la bornele de ieșire ale întreruptorului. Releul este conectat la două prize electrice, care alimentează Kress și aspiratorul cu cip. Când codul G se termină cu o comandă M05, atât aspiratorul, cât și axul sunt oprite automat. Pentru a le activa, puteți apăsa F5 sau puteți utiliza comanda M03 G-code.

16. Dulapul electronic

Pentru echipamentele electrice ai nevoie de un dulap bun. Autorul a desenat dimensiuni și locații aproximative pentru toate componentele pe o foaie de hârtie, încercând să le aranjeze astfel încât toate terminalele să poată fi ușor accesibile atunci când se conectează firele. De asemenea, este important să existe un flux suficient de aer prin dulap, deoarece controlerele pas cu pas pot deveni foarte fierbinți.

Prin proiectare, toate cablurile ar fi trebuit conectate în partea din spate a carcasei. S-au folosit conectori speciali cu 4 fire, astfel încât să fie posibilă deconectarea electronicii de la mașină fără a deconecta niciunul dintre bornele firului. Au fost prevăzute două prize pentru alimentarea axului și a aspiratorului. Prizele de curent sunt conectate la un releu pentru a porni și opri automat axul prin comenzile Mach3. Ar fi trebuit să existe un comutator mare pe partea din față a dulapului.

Detaliile pentru dulap sunt tăiate pe mașina CNC în sine

În plus, după un aspect aproximativ al pieselor, piesele carenei au fost proiectate în programul CAD. Apoi, pe mașina în sine, deja asamblată, toate părțile și baza sunt tăiate. Deasupra dulapului este un capac, cu o bucată de plexiglas în mijloc. După asamblare, toate componentele au fost instalate în interior.

17. Software

Mach3

Sunt necesare trei tipuri de software pentru a controla o mașină CNC.

- Program CAD pentru crearea desenelor.

- Program CAM pentru crearea traseelor de scule și a ieșirii codului G.

- Și un program de control care citește codul G și controlează routerul.

Acest proiect folosește un program simplu CamBam. Are funcții CAD de bază și este potrivit pentru majoritatea proiectelor de bricolaj. În același timp, este un program CAM. Înainte ca CamBam să poată crea căi, trebuie setați câțiva parametri. Exemple de parametri sunt diametrul sculei utilizate, adâncimea de tăiere, adâncimea pe trecere, viteza de tăiere etc. După crearea traseului sculei, puteți scoate un cod G care spune mașinii ce trebuie să facă.

Desen creat în CamBam

Mach3 este folosit pentru software-ul controlerului. Mach3 trimite semnale prin portul paralel al computerului către placa de interfață. Comenzile Mach3 pun la zero instrumentul de tăiere și pornesc programele de tăiere. De asemenea, îl puteți folosi pentru a controla viteza axului și viteza de tăiere. Mach3 are mai mulți vrăjitori încorporați pe care îi puteți folosi pentru a scoate fișiere simple cu cod G.

Calea de instrumente creată de CamBam

18. Utilizarea aparatului

Primele au fost realizate mai multe cleme pentru fixarea materialelor prelucrate pe masa de lucru. Iar primul proiect „mare” a fost dulapul electronic (articolul 15).

Ca primele mostre, mai multe tipuri variate angrenaje, cutii pentru pleturi de chitară.

colector de praf

S-a dovedit că mașina CNC produce mult praf și face mult zgomot. Pentru a rezolva problema cu praful a fost realizat un colector de praf la care se poate atasa un aspirator.

Router CNC cu 3 axe

Mașina utilizator SorenS7 .

Fără un router CNC, multe proiecte vor rămâne nerealizate. Autorul a ajuns la concluzia că toate utilajele mai ieftine de 2000 de euro nu pot oferi dimensiunea suprafeței de lucru și precizia de care are nevoie.

Ce s-a cerut:

- suprafata de lucru 900 x 400 x 120 mm;

- ax relativ silențios, garantând putere mare la viteze mici;

- duritate, pe cât posibil (pentru prelucrare piese din aluminiu);

- grad ridicat de precizie;

- interfata USB;

- costa mai putin de 2000 euro.

Aceste cerințe au fost luate în considerare în proiectarea 3D. Atenția principală a fost acordată asigurării că toate piesele se potrivesc între ele.

Drept urmare, s-a decis construirea unui router cu un cadru din profil de aluminiu, șuruburi cu bile de 15 mm și motoare pas cu pas NEMA 23, cu un curent de lucru de 3A, care se potrivesc perfect sistemului de montare finit.

Toate piesele se potrivesc perfect și nu este nevoie să faceți piese speciale suplimentare.

1. Realizarea ramelor

Axa X a fost asamblată în câteva minute.

Ghidajele liniare din seria HRC sunt de foarte înaltă calitate, iar imediat după instalare este clar că vor funcționa perfect.

Atunci a apărut prima problemă: șuruburile de antrenare nu se potriveau în rulmenți. Prin urmare, s-a decis să se răcească șuruburile cu gheață carbonică pentru a reduce dimensiunile.

2. Instalarea șuruburilor de antrenare

După ce capetele șuruburilor au fost răcite cu gheață, acestea se potrivesc perfect în suporturi.

3: Electrice

Asamblarea piesei mecanice este finalizată, acum a venit rândul componentelor electrice.

Deoarece autorul cunoștea bine Arduino și dorea să ofere control deplin asupra USB, alegerea a căzut Arduino Uno cu placă de expansiune CNC Shield și drivere de motor pas cu pas DRV8825. Instalarea nu a fost deloc dificilă, iar după setarea parametrilor, mașina a început să fie controlată de pe un PC.

Dar, deoarece DRV8825 funcționează mai ales la 1,9 A și 36 V (și se încinge foarte mult), apare o sarcină de pas din cauza prea multor putere redusă. Măcinarea lungă la temperaturi ridicate cu greu ar merge bine.

Urmează driverele ieftine Tb6560 conectate la o placă de expansiune. Tensiunea nominală s-a dovedit a nu fi prea potrivită pentru această placă. S-a încercat utilizarea unei surse de alimentare de 36 V.

Ca urmare, două drivere funcționează normal, al treilea nu poate rezista la o tensiune mai mare și rotește rotorul motorului pas cu pas într-o singură direcție.

A trebuit să schimb din nou șoferul.

Bine abordat tbV6600. Este aproape complet acoperit cu un calorifer din aluminiu și este ușor de instalat. Acum motoarele pas cu pas de pe axele X și Y funcționează cu un curent de 2,2 A, iar pe axa Z cu 2,7 A.

A fost necesar să se protejeze sursa de alimentare a motoarelor pas cu pas și a convertizorului de frecvență de cipurile mici de aluminiu. Există multe soluții atunci când traductorul este scos destul de departe de mașina de frezat. Principala problemă este că aceste dispozitive generează multă căldură și necesită răcire activă. S-a găsit o soluție originală: să folosești bucăți de dresuri lungi de 30 cm ca mânecă de protecție, ieftine și vesele, și asigură un flux de aer suficient.

4. Fus

Alegerea axului potrivit nu este ușoară. Ideea inițială a fost să folosești un ax standard Kress1050, dar are doar 1050 wați la 21000 rpm, așa că nu mă așteptam la multă putere la viteze mai mici.

Frezarea uscată a pieselor din aluminiu și oțel necesită 6000-12000 rpm. A fost cumpărat un ax VFD de trei kilowați cu invertor, cu livrare din China a costat 335 de euro.

Acesta este un ax destul de puternic și ușor de instalat. Este greu - greutate 9 kg, dar un cadru puternic poate rezista greutății sale.

5. Asamblare finalizată

Mașina face o treabă bună, a trebuit să mă chinuiesc cu driverele de motoare pas cu pas, dar în general rezultatul este satisfăcător. A cheltuit 1500 de euro și a construit o mașină care răspunde exact nevoilor creatorului.

Primul proiect de frezare a fost o crestătură tăiată în POM.

6: Finisare pentru frezarea aluminiului

Deja în timpul procesării POM, a fost clar că cuplul pe suportul Y este prea mare, iar mașina se îndoaie sub sarcini mari de-a lungul axei Y, așa că autorul a achiziționat un al doilea ghid și a actualizat portalul în consecință.

După aceea, totul a revenit la normal. Costul finalizării este de 120 euro.

Acum puteți freza aluminiu. Aliajul AlMg4.5Mn a produs rezultate foarte bune fără nicio răcire.

7. Concluzii

Pentru a vă crea propria mașină CNC, nu trebuie să aveți șapte trave în frunte, totul este în mâinile noastre.

Dacă totul este bine planificat, nu este necesar să aveți o grămadă de echipamente și conditii ideale pentru a lucra, ai nevoie doar de o anumită sumă de bani, o șurubelniță, o pinza și o mașină de găurit.

A durat o lună pentru a dezvolta designul folosind programul CAD și pentru a comanda și achiziționa componente, patru luni pentru a asambla. Crearea celei de-a doua mașini ar fi luat mult mai puțin timp, deoarece autorul nu avea experiență în domeniul mașinilor-unelte și a trebuit să învețe multe despre mecanică și electronică.

8. Accesorii

Electric:

Toate piesele electrice sunt achiziționate de pe ebay.

- Arduino GRBL + CNC Shield: aproximativ 20 euro

- Driver de motor pas cu pas: 12 euro bucata.

- Alimentare: 40 euro

- Motoare pas cu pas: aproximativ 20 euro bucata

- Ax + invertor: 335 euro

Mecanica:

Rulmenți liniari ARC 15 FN

Fotografie: www.dold-mechatronics.de

Ghidajele liniare AR/HR 15 - ZUSCHNITT

Fotografie: www.dold-mechatronics.de

Șuruburi cu bile SFU1605-DM:

- 2x 1052 mm

- 1 x 600 mm

- 1 x 250 mm

Fotografie: www.dold-mechatronics.de

Suport rulment cu șurub cu bile FLB20-3200, inclusiv suport pentru motor NEMA23:

Fotografie: www.dold-mechatronics.de

Suport șurub cu bile LLB20

Fotografie: www.dold-mechatronics.de

Cuplaje pas cu motor-ax: din China la 2,5 euro bucata.

Cadru:

Profile de bază 160x16 I-Type Nut 8

Fotografie: www.dold-mechatronics.de

Profile pentru piuliță de tip B axa X 30x60 8

Fotografie: www.dold-mechatronics.de

Profiluri de montare pas cu pas axa Y 30x60 Piuliță de tip B 8

Fotografie: www.dold-mechatronics.de

Portal:

Profil 30x60 Piuliță tip B 8 pentru rulment liniar axa X 100 mm

Placă din spate: placă de aluminiu de 5 mm grosime, 600x200.

Profil 30x60x60 Piuliță tip B 8 pentru Y: 2 buc.

Fotografie: www.dold-mechatronics.de

Profil 30x30 piuliță de tip B 8

pentru Z:

Placa de montaj - placa de aluminiu grosime 5 mm, dimensiuni 250x160

Placa culisanta pentru montare ax - placa de aluminiu grosime 5 mm, dimensiuni 200x160

9. Program

După o lungă căutare a unei soluții software, a fost ales programul comod Estlcam, cu un cost de licență de 50 de euro. Versiunea de încercare a programului are toate caracteristicile versiunii licențiate, dar este mai lentă.

Acest software este capabil să reprogrameze Arduino și are multe caracteristici, inclusiv capacitatea de a controla direct motoarele pas cu pas.

Exemplu: Pentru a găsi marginea unei piese, trebuie să conectați firele la contactele microcomputerului Arduino și la piesa de prelucrat. Dacă piesa de prelucrat este neconductivă, puteți crea o acoperire conductivă temporară folosind folie.

După aceea, programul aduce instrumentul la piesa din diferite părți și îi determină limitele în momentul contactului.

10. Upgrade

Pe axele Y și Z au fost instalate suporturi temporare din plastic. Plasticul era suficient de puternic, dar capsele încă se puteau rupe. Prin urmare, autorul a frezat suporturi de aluminiu pentru înlocuire. Rezultatul este afișat în fotografie.

11. Mașină în funcțiune

După puțină practică, aparatul dă deja rezultate foarte bune, pentru făcut în casă.

Aceste imagini arată o piesă din aliaj AlMg4.5Mn. Este măcinat complet. În a doua fotografie - rezultatul mașinii, fără prelucrare ulterioară prin alte mijloace.

S-a folosit o freză VHM de 6 mm cu 3 dinți. Când utilizați freze pentru 4 și 6 mm, mașina obține rezultate destul de decente. Pentru clasa sa de echipamente, desigur.

Masa CNC

Pentru desert - nu o mașină, ci utilă și interesant de casă pentru mașină, și anume, un cadru puternic și încăpător cu rafturi. Dacă nu aveți deja o mașină CNC, o puteți construi mai devreme și o puteți utiliza ca banc de lucru.

Evan și Caitlin, proprietarii site-ului EvanAndKatelyn.com , și-au actualizat masa CNC cu funcționalitate și spațiu.

Produsul a fost asamblat complet pe îmbinări cu șuruburi, fără a folosi lipici, pentru a păstra posibilitatea de modificare și modernizare ușoară.

Scule și accesorii folosite:

- butonul de oprire;

- Reținere cu role;

- Freză și biți;

- Burghiu;

- Șurubelniță electrică;

- A văzut;

- Machine X-Carve;

- 1/4" Freză din carbură;

- Dispozitiv de tăiere cu vârf bilă cu 4 canale din carbură de 1/4 inch;

- Protectie pentru auz.

Pasul 1: pregătire

Pasul unu este să scoateți totul de pe vechea masă, începând cu mașina și terminând cu o grămadă de alte lucruri care se află acolo și să o dezasamblați parțial. Totul a fost complet demontat, cu excepția a două rafturi mari de 120 x 120 cm, care au fost întărite, făcând baza unei noi mese.

Pasul 2: întărirea rafurilor

Suporturile de colț au fost folosite la cele patru colțuri interioare și console în L de-a lungul traversei care trece de-a lungul părții inferioare.

În fotografia de mai jos: o comparație a unui raft armat cu unul neterminat.

Pasul 3: tăiați excesul

Inițial, erau 4 rafturi care se ridicau deasupra mesei, deoarece un raft suplimentar a fost planificat deasupra mașinii. Această idee a fost respinsă, hotărând să lase două rafturi din patru.

Au fost întărite cu colțuri.

Pe ele a fost plasat un raft și întărit cu mai multe console.

Test de forță.

Pasul 4: Pegboard - Bara de instrumente

Piesa de mobilier actualizată trebuia să adauge cât mai mult spațiu de depozitare, iar unul dintre detaliile care i-a extins posibilitățile a fost un panou perforat, în ale cărui orificii sunt fixați suporturi de scule. Tăiați colțurile panoului cu un ferăstrău.

Pasul 5: Rafturile de jos

Pentru depozitare în partea inferioară a fost necesar să se lase cât mai mult spațiu posibil, deoarece. acolo sunt depozitate un ferăstrău de masă și o râșniță cu tambur. De asemenea, era nevoie de mult spațiu pentru depozitarea materialelor, așa că s-a decis să se adauge un raft, dar să fie ușor de îndepărtat. Barele de lemn pregătite pentru picioare și o foaie de placaj au venit la îndemână.

Picioarele au fost atașate de foaia de placaj cu colțuri, raftul rezultat a fost introdus în partea inferioară. Este ușor de îndepărtat atunci când este nevoie din nou de depozitare pe toată înălțimea.

Pasul 6: Rafturile de sus

Vechiul cadru avea un raft superior pentru un computer care lucra cu mașina și pentru diverse lucruri mici. Mai era loc, iar sub acest raft s-au hotărât să mai facă altul. De asemenea, a ajutat la acoperirea prizelor și a cablurilor pentru mașină.

Raftul de sus a fost așezat pe capetele rafturilor și înșurubat.

În al doilea raft, colțurile picioarelor au fost tăiate cu un puzzle.

Și, de asemenea, l-am fixat cu colțuri.

Pasul 7: finisaje

La capăt a fost înșurubat un panou cu inscripția „Call me”, care ulterior va fi înlocuit cu un nume inventat de abonații YouTube.

În cele din urmă, tot ce era în predecesorul său a fost returnat pe masă.

Există multe proiecte impresionante de mașini de casă, de multe ori autorii uimesc cu abilitățile și soluțiile pline de spirit. Ca un hobby autoasamblare O mașină CNC sau o imprimantă 3D este superioară multor alte hobby-uri - atât în ceea ce privește utilitatea rezultatului, deoarece se pot face multe lucruri minunate pe mașină, cât și în ceea ce privește beneficiile procesului în sine - acest lucru nu este doar incitant, dar și activitate cognitivă pentru a ajuta la dezvoltarea abilităților de inginerie.

Nu enumerăm modele individuale, deoarece există multe dintre ele, iar pentru orice scopuri, obiective și condiții existente de instalare și funcționare, echipamentele trebuie selectate individual, cu care experții vă vor ajuta. Contactaţi-ne!

Vă vom trimite materialul prin e-mail

Cu echipamente bune, procesele tehnologice complexe devin disponibile. Echipamentele specializate cu acţionare electrică simplifică foarte mult prelucrarea semifabricatelor din lemn. Dar achiziția sa este asociată cu investiții semnificative. Pentru a rezolva cu succes această problemă, ar trebui să studiați cu atenție materialele acestui articol. Iată cum să creați mașini funcționale pentru prelucrarea lemnului pentru atelierul dvs. de acasă.

Unele mostre de echipamente de casă în ceea ce privește caracteristicile lor de consum nu sunt mai rele decât produsele din fabrică

Înainte de a trece direct la echipamentul tehnic, trebuie făcute câteva observații generale cu privire la camera specializată relevantă:

- Este convenabil când atelierul este situat într-o clădire separată. Acest lucru implică spațiu suficient, absența grijilor inutile, posibilitatea unui echipament complet și a altor sisteme de inginerie.

- Dacă camera este în , sau podea, trebuie sa fie bine izolat de zona rezidentiala.

- Suprafața unui atelier standard nu trebuie să fie mai mică de 6-7 mp. Înălțime - suficientă pentru trecerea liberă și nivelul maxim al sculei ridicate (de la 2,5 m și mai mult).

- Aici vor fi utile sisteme de înaltă calitate de ventilație, încălzire, iluminare. Fiecare sistem de inginerie trebuie luat în considerare separat pentru a evita costurile excesive în timpul funcționării.

- Asigurați-vă că există suficientă putere electrică pentru toate mașinile de prelucrat lemnul pentru atelierul de acasă.

Pentru informația dumneavoastră! Dacă echipamentul are componente electronice, întrerupătoarele speciale vor fi utile pentru a preveni deteriorarea cauzată de supratensiuni, pământ de protecție. Este necesar să se asigure că parametrii rețelei corespund caracteristicilor unităților de alimentare (220 V, o fază; 380 V, trei faze).

Utilizarea unei astfel de surse va reduce oboseala și va ajuta la menținerea vederii bune. Este de preferat să instalați un corp cu LED. Nu încălzește spațiul înconjurător ca o lampă cu incandescență convențională. Spre deosebire de analogul cu descărcare în gaz, este dificil să îl deteriorați prin acțiune mecanică.

Mașini de prelucrat lemnul pentru atelierul de acasă și accesorii speciale: definiții de bază, tehnici de fabricație

- Fiecare mașină este proiectată pentru a efectua un set limitat de operațiuni de lucru cu piese de prelucrat de anumite dimensiuni.

- De regulă, echipamentele specializate sunt mai convenabile de lucrat în comparație cu modelele universale.

- Va fi mai ușor să faceți o mașină de prelucrat lemnul cu propriile mâini dacă faceți mai întâi o listă exactă de cerințe pentru caracteristicile sale. Nu este necesară puterea excesivă. Cuplul necesar poate fi furnizat folosind o cutie de viteze.

- În mod similar, prin setarea mecanismului de transmisie adecvat, modificați viteza de rotație a arborelui de lucru. Pentru o prelucrare mai precisă, reglarea lină este utilă. parametrul dat pe o gamă largă.

- Pentru a reduce costurile, puteți utiliza un burghiu cu motor electric cu un corp rupt în design și alte părți de lucru ale echipamentelor defectuoase.

- Cele mai complexe componente mecanice și electronice vor trebui achiziționate separat. Costurile reproducerii unor tehnologii la domiciliu depășesc costul produselor finite.

- Durata de viață a echipamentelor acționate electric va crește dacă este protejată de sarcini excesive. În special, este util să echipați cu echipamente automate care oprește alimentarea atunci când motorul se supraîncălzi.

Important! Problemele de siguranță nu trebuie neglijate. Scripeții de antrenare sunt acoperiți cu carcase. Foile de plastic transparent sunt instalate în fața instrumentelor de lucru.

Pentru utilizare rațională spațiul liber, rafturile de perete și tavan, rafturile, cârligele și suporturile speciale vor fi la îndemână. Locul exact de instalare al celor respective este ales ținând cont de particularitățile proceselor tehnologice, de amplasarea mașinilor și a bancurilor de lucru.

Articol înrudit:

Revizuirea noastră vă va ajuta să alegeți și să realizați mașini și accesorii de casă pentru atelierul dvs. de acasă, precum și să înțelegeți tehnologia fabricării acestora.

Crearea unui strung pentru lemn pentru un atelier acasă

Datele tehnice ale produselor respective, împreună cu descrierile, pot fi găsite pe Internet.

Partea principală este cadrul (1). Alte părți ale produsului sunt atașate la acesta. Oferă nu numai integritatea cadrului de putere, ci și o bună stabilitate la suprafață. Mașina de tâmplărie este proiectată pentru a prelucra piese relativ ușoare, astfel încât această piesă poate fi realizată din lemn de esență tare.

In partea centrala se afla un etrier cu suport pentru tăietor de mână(2). În schimb, se poate instala un suport pentru fixarea rigidă a instrumentului. Piesa de prelucrat este fixată între capul din față (3) și din spate (4). Este rotit de un motor electric (6). Pentru a schimba cuplul pe axă în acest design, se utilizează o transmisie cu curea și un scripete (5). Etrierul și contrapunctul se deplasează orizontal de-a lungul unui arbore special (7), care este instalat în interiorul cadrului.

Important! Aceste desene pot fi utilizate pentru fabricarea unei mașini existente. Vă rugăm să rețineți că toate dimensiunile de aici sunt exprimate în inci.

Acest proiect poate fi folosit pentru a face un strung pentru lemn de bricolaj. Este necesar doar să îl completați cu un dispozitiv special, care este conceput pentru a crea în mod constant produse identice.

Pentru a-l fixa la locul potrivit, trebuie să faceți un suport special. ÎN acest exemplu S-a folosit placaj de 10 mm, de pe care s-a tăiat o platformă cu dimensiunile de 480 × 180 mm. Dimensiunile date pot fi modificate, ținând cont de parametrii actuali. Găurile din placaj sunt tăiate astfel încât șuruburile de fixare și uneltele să treacă prin ele. Pentru fixarea rigidă de-a lungul conturului site-ului, barele de lemn sunt fixate cu șuruburi.

Acest design atrage prin simplitate, accesibilitate părțile constitutive, cost rezonabil. Dar există câteva dezavantaje de remarcat:

- Va trebui să folosiți două mâini pentru a muta tăietorul. Acest lucru este necesar pentru a genera suficientă forță și pentru a preveni blocarea.

- Raza minimă de-a lungul căreia vor fi create coturile pieselor este limitată de diametrul sculei (cutter).

- Pentru a procesa spate de la diferite rase arborele necesită o reglare precisă a vitezei arborelui, iar în acest exemplu această posibilitate nu este prevăzută.

Acest exemplu explică faptul că chiar și un design care a fost testat de timp și experiență practică poate fi îmbunătățit prin studierea atentă a echipamentului și a procesului tehnologic.

Strung pentru lemn de casă: video cu instrucțiuni și comentarii de la autorul proiectului

Cum să faci un strung pentru lemn ieftin de casă cu propriile mâini

Cu ajutorul acestui kit de prelucrare a lemnului DIY, nu va fi greu de realizat. Un astfel de pat poate fi fixat pe o bază din lemn sau metal. Parametrii exacti ai capului sunt selectați ținând cont de dimensiunile și scaunele suporturilor motorului. Mai mult decât suficient vor fi parametrii de putere ai motorului electric din. Pentru echipamentele de tâmplărie de acest tip, puterea de la 250-300 kW este suficientă, dacă este transferată pe arbore folosind o cutie de viteze (scripetă).

Ultimul exemplu trebuie studiat mai detaliat. Alegând unealta potrivită cu acționare electrică, puteți obține puterea necesară, viteza de rotație. O mandrina standard este utila pentru prinderea fiabila si rapida a piesei de prelucrat. În tehnologia modernă de acest tip, se asigură protecție împotriva supraîncălzirii, pătrunderii prafului în carcasă. Aici sunt instalate întrerupătoare de înaltă calitate, izolare eficientă. Acest desen este suficient pentru a înțelege cum să faci singur un strung.

Realizarea tăietorilor pentru un strung pentru lemn din materiale improvizate

Pile, ferăstraie, chei și alte articole din oțel pentru scule sunt de folos. Este mai ușor să procesați piese de prelucrat în formă pătrată (în secțiune). Ar trebui să vă asigurați că nu există fisuri sau alte defecte care reduc rezistența. Pentru fixarea rigidă a tăietoarelor, mașina trebuie să fie echipată cu un suport special.

Componente importante pentru un ferăstrău circular staționar DIY

În acest echipament, tabelul îndeplinește cele mai importante funcții, astfel încât parametrii săi trebuie să fie studiati atentie speciala. Este instalat cu mecanisme de acționare, elemente ale circuitului de putere și control. Acesta trebuie să fie dimensionat pentru greutatea componentelor încorporate și a pieselor din lemn. Nu trebuie să uităm că în timpul funcționării vor exista sarcini statice și dinamice, vibrații.

Atunci când specificați parametrii mașinii, trebuie luați în considerare următorii factori:

- Pentru acest echipament, puterea unității de putere trebuie să fie de cel puțin 0,85 kW.

- Când se calculează designul, este necesar să se verifice înălțimea marginii proeminente a discului. Acesta va determina adâncimea maximă de tăiere.

- Viteza minimă de rotație a arborelui de lucru este limitată la 1,5 mii de rotații pe minut. Este de dorit să o măriți astfel încât în timpul executării operațiunilor de lucru culoarea semifabricatului de lemn să nu se schimbe.

Descrierea unui ferăstrău circular ieftin de la o polizor cu propriile mâini

Ca și în exemplul anterior, atunci când creați o astfel de mașină, puteți simplifica soluția problemei folosind unelte electrice standard.

Acționarea cu discul de tăiere este fixată pe culbutorul rotativ. Pentru a facilita efortul fizic - instalați un arc sau contragreutate. Mișcarea sculei este permisă numai în direcția verticală de-a lungul unui arc. Acest design este mobil. Poate fi instalat în interior și în exterior pe o bază adecvată. Dacă este necesar, râșnița poate fi demontată. Se fixează cu elemente de legătură cu șuruburi pe o garnitură de amortizare din lemn (cauciuc).

Pat pentru polizor unghiular: desene, videoclipuri, un algoritm pentru fabricarea pieselor individuale și asamblarea:

Avantajele și procesul creării unei mașini de frezat lemne simple pentru un atelier de acasă

Acest echipament este utilizat pentru tăierea canelurilor conform dimensiunilor date și găurirea precisă la diferite unghiuri. Cu acesta, puteți elimina rapid un sfert, puteți crea o adâncitură într-o piesă de prelucrat de o anumită formă. Chiar și fără o explicație detaliată, este clar că astfel de oportunități vor fi utile proprietarului unei case private. Rămâne să ne dăm seama cum să faci o mașină de frezat de casă pentru lemn. O astfel de soluție va fi viabilă din punct de vedere economic sau este mai profitabilă achiziționarea de echipamente fabricate din fabrică?

Răspunsurile la întrebările ridicate pot fi date după un studiu detaliat al structurilor relevante.

În partea centrală a mesei, este instalată o unitate de putere care rotește tăietorul. Cu ajutorul clemelor și altor dispozitive, piesa de prelucrat este fixată în poziția dorită și deplasată de-a lungul unei traiectorii date. Astfel de la locul de muncă echipat cu sistem de aspirare a prafului.

Pentru a elimina erorile în timpul implementării proiectului, acordați atenție parametrilor individuali ai elementelor structurale:

- Un tabel pentru efectuarea operațiunilor de lucru este creat într-o versiune staționară. Dimensiunile și capacitatea de încărcare a acestuia vor fi determinate ținând cont de caracteristicile probelor prelucrate.

- Experții recomandă instalarea unor regulatoare cu șurub în părțile inferioare ale suporturilor. Cu ajutorul lor, puteți stabili poziția orizontală exactă a structurii, chiar și pe suprafețe neuniforme.

- Cadrul de putere poate fi asamblat din țevi din oțel(profile dreptunghiulare). Pentru fabricarea blaturilor, este potrivit un PAL de înaltă calitate și destul de gros. O foaie subțire de metal va vibra, ceea ce va degrada acuratețea procesării.

- Dacă alegeți un motor cu o putere de 500-900 W, capacitățile tăietorului vor fi suficiente doar pentru a îndepărta straturile subțiri, creând depresiuni relativ mici.

- La instalarea unei unități de putere de 900-1900 W, sunt permise operațiuni mai complexe. Cu toate acestea, unele dificultăți sunt acceptabile atunci când se prelucrează semifabricate din lemn de esență tare.

- În mașinile puternice (mai mult de 2000 W), puteți instala freze de orice tip. Un astfel de echipament aparține nivelului profesional. Este proiectat pentru funcționare pe termen lung fără supraîncălzirea motorului.

- Pentru fabricarea unei plăci de montare prin care motorul este atașat de blatul mesei, puteți utiliza o foaie de fibră de sticlă, metal.

- Pentru a asigura o vizibilitate bună în zona de lucru, deasupra mesei este montată o lumină de fundal.

Următorul tabel oferă informații despre cât costă o mașină de frezat manuală pentru lemn pe piața internă.

| Marca/model, foto | Putere, W | Maxi- turație mică a axului rpm | Preț, freca. | Note |

|---|---|---|---|---|

PROMA/ SF-40 | 1500 | 24000 | 17500-18900 | Este destinat creării de caneluri, pliere, frezare. |

Encore/ Corvette-82 | 1500 | 2400 | 14200-15900 | Elemente distinctive de design: accent tip colț cu o scară care simplifică prelucrarea la un anumit unghi; suporturi laterale pentru prinderea pieselor mari. |

Proxxon/ MT 400 | 100 | 25000 | 14200-15700 | Model compact și ușor cu motor de putere redusă. Proiectat pentru prelucrarea bucăților mici de lemn moale. |

PROMA/TFS-120 | 5500 | 9000 | 175000-183000 | Echipamente de nivel profesional. Este conectat la o rețea trifazată 380 V. Potrivit pentru echiparea întreprinderilor specializate în prelucrarea lemnului. |

X-CUT/ XC-3040 | 800 | 24000 | 188000-196000 | Mașină compactă cu control numeric (CNC). Pentru confortul managementului este echipat cu panou portabil. Descărcarea de programe noi de pe un computer este permisă folosind o „unitate flash”. |

Fezabilitatea implementării unui proiect de mașină de frezat CNC cu do-it-yourself

Utilizarea controlului programului vă permite să creați serii mari de piese cu o precizie ridicată, pentru a efectua o prelucrare unică și deosebit de atentă. Pentru a începe un nou proces tehnologic, este suficient să descărcați un nou program și să faceți clic pe butonul „Start”. Sarcinile simple și complexe vor fi efectuate de mașina de frezat lemn în mod automat, fără intervenția și controlul utilizatorului. Această tehnică elimină erorile operatorului și asigură cea mai înaltă calitate.

Avantajele acestei clase de echipamente sunt evidente. Rămâne să aflați dacă este posibil să creați o mașină CNC pentru lemn cu propriile mâini. Mai jos sunt caracteristicile acestei clase de echipamente:

- Va fi necesar să se asigure posibilitatea deplasării cutterului pe orizontală în toate direcțiile. Acest lucru va necesita nu numai proiectarea adecvată a suporturilor, ci și motoare electrice suplimentare.

- Poziționarea precisă a sculei este asigurată cu ajutorul senzorilor, motoarelor pas cu pas.

- Va dura software, care va controla mișcarea tăietorului, efectuează funcții de control.

Important! Chiar dacă există descriere detaliata iar desenele unei mașini de frezat CNC pentru lemn cu propriile mâini vor fi foarte dificil de realizat.

Cum să-ți faci propriile tăietori pentru mașinile de prelucrat lemnul

Pentru a crea produse silențioase, veți avea nevoie de semifabricate din oțel de scule durabil, care este rezistent la temperaturi ridicate și la solicitări mecanice puternice. Burghiile, fitingurile, tijele deteriorate vor face. Forma necesară poate fi creată folosind un disc de diamant, care este instalat într-o mașină de șlefuit. Ascuțirea marginilor se realizează la un unghi de 7 până la 10 grade. Prea ingust piesa de lucru va fi deteriorat rapid chiar și la prelucrarea lemnului moale.

Desene și recomandări pentru crearea unei mașini de îngroșare de tip bricolaj

Reproducerea de înaltă calitate a acestui tip de prelucrare necesită un efort considerabil. Prin urmare, se recomandă utilizarea motor electric trifazat cu o putere de 5 kW sau mai mult cu o turație maximă a rotorului de 4,5 mii rpm.

Arborele (1) cu unul sau mai multe cuțite este rotit de un motor electric (4), două scripete și o curea. Pentru a apăsa și a muta piesa de prelucrat, aici sunt instalate role (2, 3) și o acționare manuală cu mecanism cu lanț. Designul este asamblat pe un cadru solid din colțuri de oțel.

Ținând cont de preferințele personale, nu este dificil să pregătiți desene de grosime făcute de dvs.. Pentru a corecta caracteristicile tehnice, se iau în considerare volumul lucrărilor viitoare, parametrii spațiilor libere și dimensiunea încăperii.

Realizarea unui calibre funcțional de grosime dintr-un rindeau electric cu propriile mâini

Puteți realiza rapid și ieftin o mașină bazată pe o unealtă standard acționată electric.

Imaginea arată că unealta electrică este fixată deasupra piesei de prelucrat într-un cadru special. Ele oferă posibilitatea deplasării acestuia în direcțiile longitudinale și transversale cu păstrarea strictă a unghiului de 90° dintre ele. O rindea modernă este echipată cu o priză specială pentru conectarea unui aspirator. Prin urmare, nu vor fi probleme cu eliminarea deșeurilor.

Tehnologia de a crea o mașină de șlefuit pentru lemn cu propriile mâini

Acest echipament își îndeplinește funcțiile folosind arbori rigidi și cârpe flexibile cu abraziv aplicat pe suprafață, perii și alte unelte speciale.

Pentru fabricarea echipamentelor de uz casnic, se recomandă să alegeți unul relativ simplu. Poate fi creat independent după determinarea lungimii necesare, ținând cont de locația exactă a rolelor de susținere. Se aplică următorul algoritm:

- Lățimea benzii este setată de la 15 la 25 cm.

- Fâșiile sunt tăiate dintr-un șmirghel adecvat.

- Sunt lipite de o bază flexibilă din material dens cap la cap, fără cusături mari.

- Preveniți alunecarea curelei prin creșterea cu câțiva milimetri a diametrului rolelor de sprijin din partea centrală. De asemenea, este util să instalați un strat de cauciuc pe ele.

Articol

Știind că o mașină de frezat CNC este considerată un echipament tehnic și electronic sofisticat, mulți meșteri cred că pur și simplu nu poate fi realizat manual.

Cu toate acestea, această opinie nu este adevărată: puteți face un astfel de dispozitiv cu propriile mâini, dar pentru aceasta trebuie să aveți nu numai desenul complet, ci și un set de anumite instrumente și componente adecvate.

Mașină CNC DIY (desene)

Hotărârea de a crea o casă mașină specială CNC, amintiți-vă că acest lucru poate dura mult timp. În plus, veți avea nevoie de mulți bani.

Pentru a realiza o mașină de frezat care este echipată cu un sistem CNC, puteți utiliza 2 metode: cumpărați un set gata făcut de piese special selectate din care este asamblat un astfel de echipament sau găsiți toate componentele și asamblați independent un dispozitiv care îndeplinește pe deplin toate cerintele tale.

Pregătirea pentru muncă

Dacă ați plănuit să faceți singur o mașină CNC fără a utiliza un kit gata făcut, atunci primul lucru pe care va trebui să-l faceți este să vă opriți la schema speciala, pe care va funcționa un astfel de mini-dispozitiv.

Asamblare echipamente

Baza echipamentului de frezat asamblat poate fi o grindă dreptunghiulară, care trebuie fixată ferm pe șine.

Structura de susținere a echipamentului trebuie să aibă o rigiditate ridicată. La instalarea acestuia, este mai bine să nu folosiți îmbinări sudate, ci să atașați toate piesele numai cu șuruburi.

Structura de susținere a echipamentului trebuie să aibă o rigiditate ridicată. La instalarea acestuia, este mai bine să nu folosiți îmbinări sudate, ci să atașați toate piesele numai cu șuruburi.

În echipamentul de frezat pe care îl veți asambla singur trebuie prevăzut un mecanism care să asigure mișcarea dispozitivului de lucru în direcție verticală. Cel mai bine este să luați un angrenaj cu șurub, a cărui rotație va fi transmisă cu ajutorul unei curele dințate.

Partea principală a mașinii

O parte importantă a unei astfel de mașini este axa sa verticală, care pentru un dispozitiv de casă poate fi realizată dintr-o placă de aluminiu. A își aminti să dimensiunile unei astfel de axe au fost potrivite precis cu dimensiunile dispozitivului creat.

Greu de fabricat, pe lângă componentele tehnice, are un dispozitiv electronic, care poate fi instalat doar de un specialist. Spre deosebire de această opinie, capacitatea de a asambla o mașină CNC cu propriile mâini este excelentă dacă pregătiți în avans desenele, diagramele și materialele componente necesare.

Efectuarea lucrărilor pregătitoare

Când proiectați un CNC cu propriile mâini acasă, trebuie să decideți în funcție de ce schemă va funcționa.

Adesea, unul folosit este luat ca bază a unui viitor aparat.

Mașina de găurit poate fi folosită ca bază pentru o mașină CNC

Va necesita înlocuirea capului de lucru cu un cap de frezat.

Cea mai mare dificultate în proiectarea unei mașini CNC cu propriile mâini este crearea unui dispozitiv cu care instrumentul de lucru se mișcă în trei planuri.

Rezolvarea parțială a problemei va ajuta cărucioarele luate de la o imprimantă convențională. Instrumentul se va putea deplasa în ambele planuri. Este mai bine să alegeți cărucioare pentru o mașină CNC de la o imprimantă care are dimensiuni mari.

O astfel de schemă vă permite să vă conectați ulterior la controlul mașinii. Dezavantajul este că mașina de frezat CNC funcționează numai cu lemn, produse din plastic, metal subțire. Acest lucru se datorează faptului că cărucioarele imprimantei nu au rigiditatea necesară.

Trebuie acordată atenție motorului viitoarei unități. Rolul său se reduce la mișcarea instrumentului de lucru. De aceasta depind calitatea muncii și posibilitatea de a efectua operațiuni de frezare.

O opțiune bună pentru un router CNC de casă este un motor pas cu pas.

O alternativă la un astfel de motor este un motor electric, îmbunătățit anterior și ajustat la standardele dispozitivului.

Oricine folosește un motor pas cu pas vă permite să nu utilizați un șurub, acest lucru nu afectează în niciun fel capacitățile unui astfel de CNC din lemn. Se recomandă utilizarea curelelor dințate pentru frezarea pe o astfel de unitate. Spre deosebire de curelele standard, acestea nu alunecă pe scripete.

Este necesar să proiectați corect freza viitoarei mașini, pentru aceasta veți avea nevoie de desene detaliate.

Materiale și instrumente necesare pentru asamblare

Setul general de materiale pentru o mașină CNC include:

- cablu 14–19 m lungime;

- prelucrarea lemnului;

- mandrina cutter;

- un convertor de frecvență având aceeași putere ca axul;

- rulmenti;

- panou de control;

- pompă de apă;

- furtun de racire;

- trei motoare pas cu pas pentru trei axe de mișcare ale structurii;

- șuruburi;

- cablu de protectie;

- șuruburi;

- placaj, PAL, placă de lemn sau structură metalică din care să alegeți ca corp al viitorului aparat;

- ambreiaj moale.

Se recomandă ca atunci când vă faceți propriile mâini, să utilizați un ax cu lichid de răcire. Acest lucru vă va permite să nu îl opriți la fiecare 10 minute pentru a se răci. O mașină CNC de casă este potrivită pentru lucru, puterea sa este de cel puțin 1,2 kW. Cea mai bună opțiune va fi un dispozitiv cu o putere de 2 kW.

Setul de instrumente necesare pentru fabricarea unității include:

- ciocane;

- bandă electrică;

- chei de asamblare;

- lipici;

- şurubelniţă

- fier de lipit, etanșant;

- râșniță, este adesea înlocuită cu un ferăstrău;

- clesti, aparat de sudura, foarfece, clesti.

O mașină CNC simplă, făcută de tine

Procedura de asamblare a mașinii

Mașina de frezat CNC de casă este asamblată conform schemei:

- realizarea de desene și scheme ale dispozitivului care indică sistemul electric;

- achiziționarea de materiale care conțin o viitoare mașină CNC de casă;

- instalarea unui pat, motoare, o suprafață de lucru, un portal, un fus va fi montat pe acesta;

- instalare portal;

- setarea axei Z;

- fixarea suprafeței de lucru;

- instalarea axului;

- instalarea unui sistem de răcire cu apă;

- instalarea sistemului electric;

- conectarea plăcii, cu ajutorul acesteia se controlează dispozitivul;

- setare software;

- pornirea unității.

Baza patului este un material din aluminiu.

Cadrul trebuie să fie din aluminiu

Profilele acestui metal sunt selectate cu o secțiune de 41 * 81 mm cu o grosime a plăcii de 11 mm. Corpul patului în sine este conectat folosind colțuri din aluminiu.

Instalarea portalului va determina cât de gros poate fi prelucrat produsul de către mașina CNC. Mai ales dacă este lucrat manual. Cu cât portalul este mai înalt, cu atât produsul pe care îl poate procesa este mai gros. Este important să nu-l instalați prea sus, deoarece acest design va fi mai puțin durabil și fiabil. Portalul se deplasează de-a lungul axei X și poartă axul pe sine.

Un profil de aluminiu este utilizat ca material pentru suprafața de lucru a unității. Adesea, luați un profil cu sloturi în T. Pentru uz casnic, ei acceptă, grosimea sa este de cel puțin 17 mm.

După ce cadrul dispozitivului este gata, treceți la instalarea axului. Este important să-l instalați vertical, deoarece în viitor va trebui să fie ajustat, acest lucru se face pentru a fixa unghiul necesar.

Pentru a instala sistemul electric, este necesară prezența următoarelor componente:

- unitate de putere;

- calculator;

- motor pas cu pas;

- a plati;

- butonul de oprire;

- conducătorii de motoare.

Sistemul necesită un port LPT. În plus, este instalat care controlează funcționarea aparatului și vă permite să răspundeți la întrebarea cum să efectuați această sau acea operațiune. Controlul este conectat prin intermediul motoarelor la mașina de frezat în sine.

După ce electronicele sunt instalate pe mașină, va trebui să descărcați driverele și programele necesare funcționării.

Greșeli frecvente de construcție

O greșeală comună la asamblarea unei mașini CNC este lipsa unui desen, dar asamblarea se realizează conform acestuia. Ca urmare, există omisiuni în proiectarea și instalarea structurilor de aparate.

Adesea, funcționarea incorectă a mașinii este asociată cu convertizorul de frecvență și arborele selectate incorect.

Pentru funcționarea corectă a mașinii, este necesar să alegeți axul potrivit

În multe cazuri, motoarele pas cu pas nu primesc puterea adecvată, așa că trebuie selectată o sursă de alimentare separată specială pentru ele.

Trebuie avut în vedere faptul că o diagramă de cablare și un software instalate corespunzător vă permit să efectuați numeroase operații pe dispozitiv. diferite niveluri dificultăți. Mașina CNC cu bricolaj poate fi realizată de un maestru de nivel mediu, designul unității are o serie de caracteristici, dar folosind desenele nu este dificil să asamblați piesele.

Este ușor să lucrați cu un CNC, compilat cu propriile mâini, trebuie să studiați baza informativă, să efectuați o serie de lucrări de instruire și să analizați starea unității și a pieselor. Nu vă grăbiți, nu trageți piesele mobile și nu deschideți CNC.

Pentru a face un desen tridimensional suprafata de lemn sunt folosite cele din fabrică. Este dificil să faci un mini-model similar cu propriile mâini acasă, dar este posibil cu un studiu detaliat al designului. Pentru a face acest lucru, trebuie să înțelegeți specificul, să alegeți componentele potrivite și să le configurați.

Principiul de funcționare al mașinii de frezat

Echipamentele moderne de prelucrare a lemnului cu o unitate de control numeric sunt proiectate pentru a forma un model complex pe lemn. Designul trebuie să conțină o parte mecanică electronică. În combinație, vor automatiza procesul de lucru cât mai mult posibil.

Pentru a face un mini router din lemn de birou cu propriile mâini, ar trebui să vă familiarizați cu componentele principale. Elementul de tăiere este un tăietor, care este instalat într-un ax situat pe arborele motorului. Acest design este atașat de pat. Se poate deplasa de-a lungul a două axe de coordonate - x; y. Pentru a fixa piesa de prelucrat, este necesar să faceți o masă de sprijin.

Unitatea de control electronică este conectată la motoare pas cu pas. Acestea asigură deplasarea căruciorului în raport cu piesa. Folosind această tehnologie, puteți realiza desene 3D pe o suprafață de lemn.

Secvența de funcționare a mini-echipamentului cu CNC, pe care o puteți realiza singur.

- Redactarea unui program conform caruia se va executa succesiunea miscarilor piesei de taiere. Pentru a face acest lucru, cel mai bine este să utilizați sisteme software speciale concepute pentru adaptare în modelele de casă.

- Așezarea piesei de prelucrat pe masă.

- Ieșirea programului către CNC.

- Pornirea echipamentelor, monitorizarea implementării acțiunilor automate.

Pentru a obține automatizarea maximă a muncii în modul 3D, va trebui să întocmiți corect o diagramă și să selectați componentele adecvate. Experții recomandă să studiați modelele din fabrică înainte de a face un mini.

Pentru a crea modele și modele complexe pe o suprafață de lemn, veți avea nevoie de mai multe tipuri de tăietoare. Unele dintre ele le puteți face singur, dar pentru o muncă bună, ar trebui să cumpărați cele din fabrică.

Schema unei mașini de frezat de casă cu control numeric

Cea mai dificilă etapă este alegerea schemei optime de fabricație. Depinde de dimensiunile piesei de prelucrat și de gradul de prelucrare a acesteia. Pentru uz casnic, este de dorit să faceți o mini mașină de frezat CNC de birou, care va avea numărul optim de funcții.

Cea mai bună opțiune este de a face două cărucioare care se vor deplasa de-a lungul axelor de coordonate x; y. Cel mai bine este să folosiți bare de oțel șlefuit ca bază. Pe ele vor fi montate cărucioare. Pentru a crea o transmisie, sunt necesare motoare pas cu pas și șuruburi cu rulmenți.

Pentru automatizarea maximă a procesului într-o construcție din lemn bricolaj, este necesar să ne gândim în detaliu la partea electronică. În mod convențional, constă din următoarele componente:

- unitate de putere. Este necesar să furnizați energie electrică la motoarele pas cu pas și la cipul de control. Utilizați adesea modelul 12v 3A;

- controlor. Este conceput pentru a da comenzi motoarelor electrice. Pentru funcționarea unei mini mașini de frezat CNC, este suficient un circuit simplu pentru a controla funcționarea a trei motoare;

- conducător auto. Este, de asemenea, un element de reglare a funcționării părții mobile a structurii.

Avantajul acestui complex este capacitatea de a importa fișiere executabile din cele mai comune formate. Folosind o aplicație specială, puteți crea un desen tridimensional al unei piese pentru analiza preliminara. Motoarele pas cu pas vor funcționa la o anumită rată a cursei. Dar pentru aceasta, parametrii tehnici trebuie introduși în programul de control.

Alegerea accesoriilor pentru mașina de frezat CNC

Următorul pas este selectarea componentelor pentru asamblarea echipamentelor de casă. Cea mai bună opțiune este să folosiți mijloace improvizate. Ca bază pentru modelele desktop ale unei mașini 3D, puteți utiliza lemn, aluminiu sau plexiglas.

Pentru funcţionare corectă a întregului complex, este necesar să se dezvolte designul etrierelor. În timpul mișcării lor, nu ar trebui să existe vibrații, acest lucru poate duce la frezare incorectă. Prin urmare, înainte de asamblare, toate componentele sunt verificate pentru compatibilitate între ele.

- ghiduri. Se folosesc bare de oțel lustruit cu diametrul de 12 mm. Lungimea pentru axa x este de 200 mm, pentru axa y este de 90 mm;

- Subler. Textolitul este cea mai bună opțiune. Dimensiunea obișnuită a platformei este de 25*100*45 mm;

- motoare pas cu pas. Experții recomandă utilizarea modelelor de la o imprimantă 24v, 5A. Spre deosebire de unitățile de disc, acestea au mai multă putere;

- bloc de tăiere. Se poate face și din textolit. Configurația depinde direct de instrumentul disponibil.

Sursa de alimentare este cel mai bine asamblată din fabrică. În auto-fabricare, sunt posibile erori, care afectează ulterior funcționarea tuturor echipamentelor.

Procedura de fabricare a unei mașini de frezat CNC

După selectarea tuturor componentelor, puteți face singur o mini mașină de frezat desktop cu propriile mâini. Toate elementele sunt verificate din nou preliminar, dimensiunile și calitatea acestora sunt verificate.

Pentru a fixa elementele echipamentului, este necesar să folosiți elemente de fixare speciale. Configurația și forma lor depind de schema aleasă.

Procedura de asamblare a mini echipamente CNC de birou pentru lemn cu funcție de procesare 3D.

- Instalarea ghidajelor etrierului, fixarea lor pe părțile laterale ale structurii. Aceste blocuri nu sunt încă instalate pe bază.

- Leuirea etrierelor. Acestea trebuie mutate de-a lungul ghidajelor până se obține o călătorie lină.

- Strângerea șuruburilor pentru fixarea etrierelor.

- Atașarea componentelor la baza echipamentului.

- Instalarea șuruburilor de plumb împreună cu cuplaje.

- Instalarea motoarelor de antrenare. Ele sunt atașate la șuruburile de cuplare.

Partea electronică se află într-un bloc separat. Acest lucru ajută la reducerea probabilității de defecțiuni în timpul funcționării routerului. De asemenea, un punct important este alegerea unei suprafețe de lucru pentru instalarea echipamentelor. Trebuie să fie la nivel, deoarece șuruburile de reglare a nivelului nu sunt prevăzute în proiect.

După aceea, puteți începe testele de probă. Este recomandat să configurați mai întâi un program simplu de frezare a lemnului. În timpul funcționării, este necesar să se verifice fiecare trecere a tăietorului - adâncimea și lățimea prelucrării, în special în modul 3D.

Videoclipul arată un exemplu despre cum să asamblați o mașină de frezat CNC mare, cu bricolaj: