Möglichkeiten zur Herstellung einer Desktop-Stichsägemaschine. Wie baue ich eine Stichsäge mit eigenen Händen? Elektrische Tisch-Mini-Stichsäge zum Selbermachen

Eine Stichsäge ist ein Werkzeug, ohne das viele Arbeiten zur Bearbeitung von Holz und Materialien, in denen sie verwendet wird, heute schlicht nicht mehr möglich sind. Aufgrund ihrer Kompaktheit und ihres geringen Gewichts ist eine tragbare Handstichsäge in der Lage, Produkte mit sehr komplexer Geometrie aus einem Werkstück auszuschneiden.

Die Stichsäge ist sehr praktisch in der Handhabung und bietet auch sehr viel Leistung präziser und dünner Schnitt. Wenn Sie kein Geld für ein gekauftes Puzzle ausgeben möchten, können Sie es zu Hause selbst herstellen.

Das leichteste Produkt

Der Puzzletisch selbst kann in kurzer Zeit von einer Stunde mit eigenen Händen hergestellt werden. Der Vorteil des hergestellten Designs wird seine Einfachheit sein. Es lässt sich problemlos auf einer Tischplatte oder Werkbank montieren und bei Bedarf auch problemlos wieder demontieren. Der Nachteil einer selbstgebauten Struktur ist ihre geringe Fläche.

Das einfachste Produkt besteht aus folgenden Teilen:

- Sperrholz.

- Befestigungsschrauben.

- Klemmen.

Die Arbeitsbasis der Maschine kann laminiertes Sperrholz sein, in das Löcher zum Anbringen von Befestigungselementen und für die Säge selbst gebohrt werden müssen. Sperrholz muss mindestens 10 Millimeter dick sein. Gleichzeitig müssen Sie möglicherweise auch Löcher für die Befestigungsschrauben in den Boden Ihres Elektrowerkzeugs bohren.

Eine selbstgebaute Struktur kann angebracht werden mit Klammern an der Werkbank befestigt. Bitte beachten Sie, dass die Köpfe der Schrauben zur Befestigung in der Blechoberfläche versenkt sein müssen, damit sie Sie beim Arbeiten nicht behindern. Mit einer solchen Maschine können problemlos kleine Werkstücke bis zu einer Dicke von 30 Millimetern bearbeitet werden. Sie können eine Zeichnung dieses Maschinentyps ganz einfach im Internet finden und sie dann selbst zu Hause zusammenbauen.

Eine andere Variante

Diese Option besteht aus folgenden Teilen:

- Bett aus Spanplatte.

- Schlauch für Staubsauger.

- Laminiertes Sperrholz für die Maschinenabdeckung.

- Konfirmanten.

Es gibt eine zweite Möglichkeit für ein stationäres Gerät zur Bearbeitung von Holzwerkstoffen, das aus einer größeren Anzahl von Ersatzteilen zusammengebaut wird, deren Herstellung jedoch nicht schwierig sein wird. Der Rahmen besteht aus Spanplatten und besteht aus einer Rückwand und zwei Seitenwänden. Um den Netzschalter leicht erreichen zu können, verfügt das Gerät über keine Vorderwand.

In der Rückwand müssen Sie es selbst machen Löcher bohren für den Staubsaugerschlauch und das Kabel. Die Abdeckung der Maschine kann aus laminiertem Sperrholz mit einer Dicke von 10 Millimetern bestehen. Die gesamte Struktur kann mit Bestätigungsmitteln gestrafft werden. Die Befestigung der Stichsäge kann auf die gleiche Weise erfolgen, wie oben im ersten Fall beschrieben.

Auf einer nach dieser Option hergestellten Maschine ist es möglich, massivere Werkstücke zu bearbeiten, bei der Arbeit mit einem dicken Werkstück kann die Stichsäge jedoch in beide Richtungen gehen und sich zurücklehnen. Gleichzeitig verschlechtert sich die Schnittgenauigkeit. Dieser Nachteil kann leicht mit Ihren eigenen Händen behoben werden, indem Sie an einer selbstgebauten Maschine eine Halterung anbringen, die als Stütze dient.

Das Stichsägeblatt bewegt sich zwischen zwei 11mm Lagern, die an eine L-förmige Leiste aus Stahl geschraubt werden muss. Die Rückseite der Säge liegt an der Wand der Halterung selbst an. Dieses Design verhindert, dass Ihr Stichsägeblatt von der vorgesehenen Bahn abweicht.

Die Halterung muss am Rahmen befestigt werden, der aus 50 x 50 Millimeter großen Stangen besteht. Je nach Länge und Dicke des zu bearbeitenden Holzes kann es abgesenkt oder angehoben werden. Dazu darf der Rahmen selbst samt Anschlag nicht fest an der Maschinenseite befestigt, sondern mit einer Hartfaser-, Stahl- oder Textolithplatte dagegen gedrückt werden. Installieren vertikaler Ständer Rahmen zwischen der Hartfaserplatte und dem Rahmen.

Noch komfortabler lässt sich die Maschine gestalten, wenn Sie an ihr eine zusätzliche Begrenzungsschiene montieren, mit der Sie das Material in Werkstücke gleicher Länge und Dicke schneiden können.

Der Begrenzer wird mit Klammern an der Maschine befestigt. Sein hergestellt aus Holzbalken , Aluminium oder Stahlwinkel. Der Einfachheit halber können Sie auf der Rutsche auch eine Stange anbringen, die an den Seiten oder an der Unterseite der Tischplatte befestigt werden muss.

Tisch für eine Stichsäge aus Spanplatte

Um diesen Puzzletisch herzustellen, müssen Sie über gewisse handwerkliche Fähigkeiten verfügen, da beim Verbinden des Rahmens mit den Beinen eine Nut- und Federverbindung hergestellt werden muss. Die Nut-Feder-Verbindung selbst kann durch eine Verbindung mit Dübeln, Holzleim und selbstschneidenden Schrauben ersetzt werden.

Um diesen Puzzletisch herzustellen, müssen Sie über gewisse handwerkliche Fähigkeiten verfügen, da beim Verbinden des Rahmens mit den Beinen eine Nut- und Federverbindung hergestellt werden muss. Die Nut-Feder-Verbindung selbst kann durch eine Verbindung mit Dübeln, Holzleim und selbstschneidenden Schrauben ersetzt werden.

Die Maschinenabdeckung muss anhebbar sein, um beim Werkzeugwechsel den Zugang zum Werkzeug zu erleichtern. Damit die Maschine multifunktional einsetzbar ist, muss Platz für die Montage einer manuellen Fräsmaschine vorhanden sein.

Der Tisch besteht aus folgenden Materialien:

- Block 80 x 80 Millimeter;

- Block 40 x 80 Millimeter;

- laminiertes Sperrholz oder Spanplatten mit den Maßen 900 x 900 Millimeter.

Messen Sie den Abstand zwischen den Beinen, er sollte 60 bis 70 Zentimeter betragen. Die Stäbe für die Beine und Schubladen erhält man, wenn man die Stäbe der Länge nach 80 mal 80 Millimeter zuschneidet. Die Höhe der Beine selbst können Sie nach eigenem Ermessen wählen, es hängt alles davon ab, wie komfortabel es für Sie ist, Arbeiten an der Maschine auszuführen.

An jedem Ende der Beine und Schubladen müssen zwei Löcher für Dübel gebohrt werden. An den Seiten der Beine müssen die gleichen Löcher angebracht werden. Die Dübel auf halber Länge mit Leim bestreichen und an den Enden einstecken. Anschließend den gesamten Rahmen zusammenbauen. Es wird sich als nicht trennbar erweisen. Nach Prüfung und eventuellen Korrekturen wird es fest angezogen.

Alle Oberflächen an Kontaktpunkten müssen sein mit Kleber bestreichen. Für zusätzliche strukturelle Festigkeit verwenden Sie selbstschneidende Schrauben, die durch zuvor dafür vorbereitete Löcher geschraubt werden müssen.

Der Deckel muss mit Scharnieren an einer der Schubladen befestigt werden; dazu muss ein Schlitz darin angebracht werden, um den Aus- und Einbau der Stichsäge zu erleichtern. An der Rückseite der Tischplatte müssen Sie zwei Leisten mit einem vorgewählten Viertel anschrauben, in das die Sohle des Elektrowerkzeugs passen soll.

In die Leisten müssen Löcher gebohrt werden, in die dann Bolzen oder Klemmschrauben eingebaut werden müssen. Eine unter der Tischplatte montierte Stichsäge kann dickeres Material schneiden, wenn im Deckel eine Aussparung für die Sohle angebracht wird. Der einfachste Weg, diese Vertiefung vorzunehmen, ist mit einer Fräsmaschine.

Der resultierende Tisch wird sehr einfach und geräumig sein, sodass die erforderliche Festigkeit des Deckels durch eine dicke Span- oder Sperrholzplatte gewährleistet werden kann. Verwenden Sie Platten mit einer Dicke von 20 Millimetern oder mehr.

Stichsäge mit dünnen Sägen

Da beim Schneiden komplexer Muster in Sperrholz eine Stichsäge dafür nicht gut geeignet ist, müssen Sie eine dünne Feile nehmen. Es kann angepasst werden Hand-Elektrowerkzeug, mit dem Originalgerät.

Da beim Schneiden komplexer Muster in Sperrholz eine Stichsäge dafür nicht gut geeignet ist, müssen Sie eine dünne Feile nehmen. Es kann angepasst werden Hand-Elektrowerkzeug, mit dem Originalgerät.

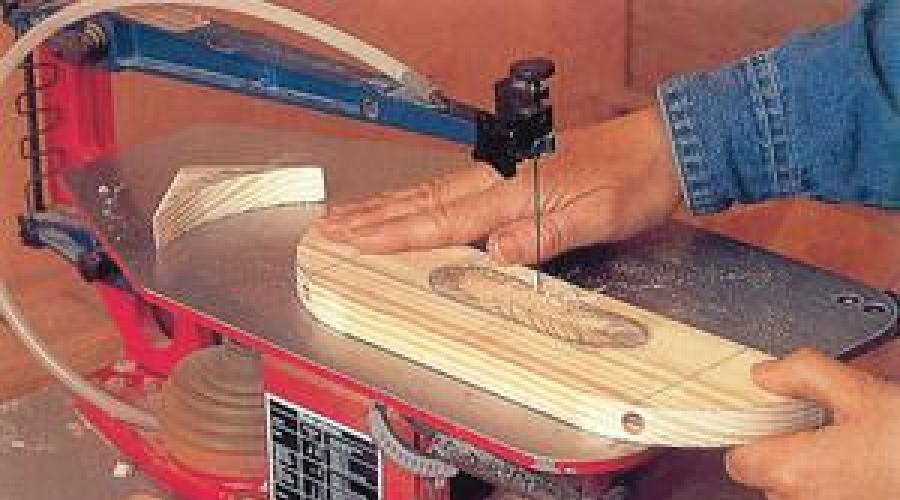

Wir befestigen auch die Stichsäge an der Tischplatte, allerdings muss die dünne Feile gespannt werden, da dies einfach nicht ausreicht auf ein Pendel gesetzt. Um das Spannen der Feile zu erleichtern, ist es notwendig, aus einem Block einen Kipphebel herzustellen.

Für die Spannung Ihrer Leinwand sorgt eine Feder. Legen Sie die untere Schlaufe auf den Querstift. Die obere Schlaufe muss in die Einstellschraube eingeführt werden, wodurch sich die Spannkraft des Dämpfers verändert. Alle Holzrohlinge für eine selbstgebaute Maschine sind aus Hartholz gefertigt.

Da eine Stichsägemaschine nicht in der Lage ist, ein Sägeblatt mit dünnem Querschnitt zu befestigen, können Sie ein Stück einer alten Säge neu anfertigen, indem Sie zunächst ein Loch hineinbohren und eine Schraube anbringen mit Mutter und Klemmplatte.

Im Kipphebel muss ein vertikaler Schlitz angebracht werden, in den eine zweite Stahlplatte eingesetzt werden muss. Es wird mit Schrauben an der Wippe befestigt. Der obere Teil der Datei muss auf die gleiche Weise daran befestigt werden wie der untere. Um es Ihnen einfacher zu machen, können Sie für die Herstellung der Platten Reste einer alten Stichsäge verwenden.

Wenn Sie sich mit dem Schnitzen beschäftigen und Figuren oder Teile aus Holz, Kunststoff oder ähnlichem Material herstellen, können Sie auf ein Werkzeug, dessen Name an die ferne sowjetische Vergangenheit erinnert, nicht verzichten: eine Stichsäge.

Stichsägen unterscheiden sich von Stichsägen: Mittlerweile gibt es im Angebot sowohl „Pionier“-Grundhandmodelle als auch moderne Elektrowerkzeuge, die den üblichen Sägen nur vage ähneln.

Sie können eine Stichsäge selbst herstellen: In der Fachliteratur und im Internet finden Sie viele Diagramme und Zeichnungen elektrischer Stichsägemaschinen.

Die Herstellung eines solchen Geräts ist nicht schwierig und Sie werden erhebliche Vorteile daraus ziehen. Sie können die Möbel, die Sie benötigen, selbst herstellen und die gewagtesten realisieren kreative Ideen für den Innenbereich.

Ein Beispiel für die Herstellung einer Stichsägemaschine.

Mit einer selbstgebauten Stichsäge können Sie professionell glatte Teile mit den bizarrsten Formen herstellen. Zunächst müssen Sie sich für das Design entscheiden, das für Sie am besten geeignet ist.

Technische Beschreibung und Komponenten

Das schematische Diagramm jeder Stichsägemaschine ist für verschiedene Modelle gleich.

Es muss folgende Teile enthalten:

- Datei;

- Antrieb mit einer Leistung von ca. 150 W;

- Wippe zum Spannen der Feile;

- Arbeitsfläche mit Graduierung;

- Bohrblock usw.

An Arbeitsfläche Verbrauchsmaterialien sind behoben. In fortgeschrittenen Modellen gibt es spezielle Vorrichtungen für rotierende Bewegungen des Teils, bei denen die Arbeitsfläche den Neigungswinkel ändern kann.

Die Größe der Fläche hängt von Ihren Produktions- und Kreativplänen ab: Je größer das zu schneidende Teil, desto größer sollte Ihr Produktionstisch sein. Traditionelle Größen liegen normalerweise bei etwa 30 – 40 cm.

Es gibt eine große Vielfalt an Dateitypen. Sie hängen in erster Linie von den Verbrauchsmaterialien ab. Auch die Abmessungen der zu schneidenden Teile spielen eine Rolle. Herkömmliche Sägen für die Holzbearbeitung haben eine Länge von ca. 35–40 cm und sind in der Lage, Teile aus Holz oder Kunststoff mit einer Dicke von maximal 100 mm zu sägen.

MIT verschiedene Typen Auch die Materialien verändern sich und auch die Feilen verändern sich, vor allem in Bezug auf ihre Breite: von 2 auf 10 mm. Feilen können sich in der Art ihrer Enden unterscheiden – mit oder ohne Stifte. Sie werden in einer speziellen Vorrichtung zum Spannen und gleichmäßigen Sägen befestigt. Zu diesem Zweck verfügen sie über Federn vom Federtyp.

Ein weiterer wichtiger Punkt: die Kurbelbaugruppe. Seine Funktion kann kaum überschätzt werden: Es überträgt die Bewegung vom Antrieb auf die Säge und dreht sich Rotationsbewegung in eine progressive.

Zusammenbauzeichnung einer Stichsägemaschine.

Dadurch beginnt die Feile mit hoher Frequenz zu schwingen, die Geschwindigkeit dieser Schwingungen beträgt durchschnittlich etwa 800 - 1000 Umdrehungen pro Minute. Es ist wichtig, die Amplitude der vertikalen Vibrationen zu beachten; sie sollte 50 mm nicht überschreiten.

Bei fortschrittlichen modernen Stichsägenmodellen variiert die Geschwindigkeit je nach Art des Verbrauchsmaterials. Die meisten Desktop-Modelle arbeiten in zwei Geschwindigkeitsmodi. Am häufigsten sind dies 600 und 1000 U/min.

Modellpalette von Stichsägemaschinen

Bei der Leistung eines Elektroantriebs ist der Wertebereich meist riesig: von 90 bis 500 W.

Auch diese Geräte werden aufgrund ihres grundsätzlichen Aufbaus in Varianten eingeteilt:

- Universal;

- bei Suspendierung;

- mit Abschluss;

- mit dem Bremssattel in der unteren Position;

- mit Doppelsattel.

Stichsägen mit geringerer Auflage

Diagramm der Maschinenkonstruktionselemente.

Die am häufigsten verwendeten und beliebtesten Modelle sind Maschinen mit geringerer Unterstützung. Ihr Merkmal ist die Aufteilung des Arbeitsbettes in Ober- und Unterteil.

Befindet sich im oberen Bereich nur ein Gerät zum Sägen und Reinigen, so befinden sich im unteren Bereich viele Arbeitselemente: ein Elektromotor, ein Schalter, eine Getriebeeinheit und eine Steuereinheit. Diese Konstruktion ermöglicht das Sägen von Materialplatten nahezu jeder Größe.

Doppelschlittenmaschinen

Selbstgemacht Stichsägemaschine mit doppelter Stütze unterscheidet sich von der unteren Stütze durch das Vorhandensein einer speziellen Zusatzstange im oberen Bereich und eines Arbeitstisches mit der Möglichkeit, den Neigungswinkel und die Gesamthöhe zu ändern.

Diese Modelle sind für die Arbeit mit übergroßen Teilen konzipiert. Diese Maschine ist einfacher herzustellen als das Vorgängermodell. Es gibt Einschränkungen hinsichtlich der zu verarbeitenden Materialien: Ihre Dicke sollte 80 mm nicht überschreiten.

Hängemaschinen

Der Name ist Programm: Das Modell ist beweglich, es funktioniert ohne Ständer. Der grundlegende Punkt bei diesem Design ist die Bewegung der Schneidfeile und nicht der Verbrauchsmaterialien. Das Modul selbst wird an der Decke befestigt, der Antrieb der Säge erfolgt manuell.

All dies bietet gravierende Vorteile: Auf diese Weise können Sie die komplexesten Muster erstellen, die Oberflächenabmessungen sind in keiner Weise eingeschränkt.

Geräte mit Graduierung

Das Vorhandensein von Anschlägen und einer Gradskala ermöglichen das Arbeiten nach technischen Zeichnungen ohne den geringsten Fehler.

Universalmaschinen

Solche Geräte werden üblicherweise Stichsägen genannt. Ihr Merkmal ist die Fähigkeit, mehrere Vorgänge wie Schleifen, Polieren, Sägen usw. durchzuführen.

Wie baue ich eine Stichsäge mit eigenen Händen?

Wir werden uns nicht mit der Herstellung einfacher Maschinen befassen: Sie können solche Handbücher mit Videounterstützung leicht im Internet finden. Lass uns reden über hausgemachte Maschinen aus einem Puzzle.

Selbstmontage der Maschine.

Hier ist der Arbeitsablauf für ihre Herstellung:

- Den Rahmen fertigen wir aus Sperrholzplatte oder Kunststoff.

Hauptsache, die Dicke beträgt mindestens 12 mm. Die Funktion des Bettes ist ein Fundament, eine Arbeitsfläche und ein Ort zur Befestigung von Mechanismen und eines Elektromotors. - Auf der gegenüberliegenden Seite platzieren wir einen speziellen Schaukelstuhl mit Exzenter.

Wir verbinden sie mit einem Metallband mit Lagern. Alle Befestigungen in der Struktur sind Schraubverbindungen. - Wir montieren die Zwischenwelle.

Dazu müssen Sie zwei Lager vorbereiten, die Riemenscheibe so fest wie möglich auf die Welle setzen und diese dann vorsichtig mit Schrauben befestigen. Ähnliche Aktionen werden mit dem Exzenter ausgeführt. - Auf einem Schaukelstuhl sollte sich der Bewegungsbereich ändern.

Dazu müssen Sie den Montageort der Schraube ändern, wofür wir genau vier Gewindelöcher am Exzenterflansch bohren. Die Löcher müssen in unterschiedlichen Abständen von der Achse liegen. Bei einer Änderung des Montageortes der Schraube ändert sich die Amplitude der Wippe. - Wir machen einen Schaukelstuhl: Das sind nichts weiter als hölzerne Kipphebel, in deren hintere Enden die Schrauben gesteckt werden, die Sie im vorherigen Absatz gemacht haben, das sind Spannschrauben.

Die Kipphebel selbst sind mit Scharnieren am Gepäckträger befestigt. Wir befestigen eine Feile an den vorderen Enden der Kipphebel. Die vorherigen und dieser Schritte müssen mit durchgeführt werden besondere Aufmerksamkeit und Gründlichkeit. Tatsache ist, dass das Anhängen der Datei eine grundsätzlich wichtige Sache ist. Kipphebel mit Platten unterliegen aufgrund ihrer starren Verbindung mit Schrauben während der Bewegung ständigen Belastungen. - Der Schaukelstuhl benötigt einen Ständer.

Es ist besser, wenn es aus einem ganzen Stück Material besteht. Wir machen eine Nut für den ersten Kipphebel oben am Rack. Am unteren Ende platzieren wir eine spezielle rechteckige Öffnung für den zweiten Kipphebel.

Dein. Wir wünschen Ihnen tolle Ideen und deren hochwertige Umsetzung.

Die Stichsäge ist längst keine Seltenheit mehr und gehört zum Werkzeugkoffer fast aller. Heimwerker. Es ist praktisch und schneidfähig Verschiedene Materialien, relativ sicher. Die Stichsäge ist zum Schneiden gebogener, geschlossener oder komplexer Formen konzipiert. Es ist unverzichtbar bei vielen Heimwerkerarbeiten, beim Bau von Gipskartonkonstruktionen, Kästen und anderen Arbeiten.

In manchen Fällen wird das Arbeiten mit einem Handwerkzeug jedoch schwierig oder unbequem: Die schlechte Sicht auf die Schnittlinie beeinträchtigt, das Werkstück muss mit beiden Händen gehalten werden usw. Das Hauptproblem bei einer Handstichsäge besteht jedoch darin, dass die Feile zur Seite wandert, was sich besonders beim Schneiden von Materialien mit großer Dicke und kleinen Krümmungsradien bemerkbar macht. In solchen Fällen benötigen Sie eine Stichsägemaschine, die Sie selbst herstellen können.

Zweck der Maschine und Funktionsprinzip

Abbildung 1 – StichsägemaschineDie Stichsägemaschine ist für gebogene oder gerade Schnitte konzipiert Blattmaterialien entlang einer vorgeplanten Kontur oder entlang von Führungen.

Im Gegensatz zu Handwerkzeugen, bei denen die Feile nur an einem Ende befestigt ist und ihre Form ausschließlich durch ihre eigene Elastizität behält, ist die Feile bei Stichsägemaschinen an beiden Enden befestigt.

Eine solche Maschine kann eine Holzbearbeitungsmaschine, eine Tischplatte, eine 4-in-1-Säge, eine Kreissäge, ein Bohrer und ein Fräser usw. sein.

Die wichtigsten Designelemente sind:

- Rahmen mit gespannter Feile;

- Kurbelmechanismus, wodurch eine hin- und hergehende Bewegung des Rahmens gewährleistet wird;

- Arbeitstisch und Ständer.

Die Stichsäge ersetzt erfolgreich den Kurbelmechanismus und treibt den Rahmen mit der Säge an. Da sind mehr einfache Designs Dabei wird die Stichsäge einfach von unten umgedreht am Arbeitstisch befestigt und die Feile hält während des Betriebs entweder aufgrund ihrer Eigenelastizität ihre Position oder wird oben durch Führungen oder eine mitbewegte federbelastete Halterung fixiert während der Operation. Dies ermöglicht es, Leistungsverluste bei der Bewegungsübertragung auf den Rahmen zu reduzieren, erfordert jedoch die Verwendung von länglichen Sägeblättern, die nicht oft im Handel zu finden sind.

Vorteil

Der Hauptvorteil einer Stichsägemaschine ist die Möglichkeit, präzise Schnitte auszuführen, ohne dass sich die Feile zur Seite bewegt. Darüber hinaus sind die Vorteile von Stichsägemaschinen gegenüber Handwerkzeugen:

- effektivere visuelle Kontrolle über die Richtung und Genauigkeit des Schnitts;

- Möglichkeit der Nutzung von Reiseführern;

- es wird möglich, spezielle Vorlagen zu installieren, mit denen Sie viele identische Rohlinge erhalten können;

- Eine schmalere Feile wird verwendet, um den Krümmungsradius zu verringern und Teile mit komplexeren Formen auszuschneiden.

Neben diesen Vorteilen kommt noch ein weiterer hinzu: Die Notwendigkeit, einen Arbeitsplatz zum Sägen einzurichten, entfällt, da die Maschine hierfür über eine entsprechende Ebene verfügt.

Wichtig! Neben den Vorteilen gibt es auch offensichtliche Nachteile: Das Ausschneiden von Innenteilen wird deutlich schwieriger oder unmöglich, wenn man nur entlang der Außenkontur schneidet.

Grundlegendes Design – Zeichnungen

Es gibt vorgefertigte Plattformen, die eine schnelle Transformation ermöglichen Handwerkzeug in die Maschine. Allerdings sind sie für Stichsägen eines bestimmten Herstellers konzipiert und nicht für jedes Gerät geeignet. Darüber hinaus übersteigt der Preis solcher Plattformen oft die Kosten des Tools selbst bei weitem. Daher ist es viel einfacher, die Maschine selbst herzustellen.

Abbildung 2 – Aufbau einer Stichsägemaschine

Abbildung 2 – Aufbau einer Stichsägemaschine Die Basis ist der Desktop.

Das wurde experimentell festgestellt die größte Effizienz Tabellen anzeigen von Blech- Sie sind langlebig, gewährleisten eine präzise Installation, erfordern keinen häufigen Austausch und verkürzen nicht die Arbeitslänge der Feile.

Durch Löcher in der Auflageebene wird die Stichsäge am Tisch befestigt; bei Bedarf kann sie einfach abgenommen und wie gewohnt verwendet werden.

Der Arbeitstisch ist auf dem Bett installiert. Es kann aus Holz, Spanplatten oder anderen Materialien bestehen. Die Hauptanforderung ist Kraft, einfacher Zugriff zur Stichsäge und eine für den Meister geeignete Größe (Höhe).

Am Ende des Tisches ist ein Kipphebel angebracht, an dem das zweite Ende der Feile mit einer Spannvorrichtung befestigt wird. Die einfachste Möglichkeit ist eine normale Feder, die die Feile spannt und verhindert, dass sie bei plötzlichen Änderungen der Schnittrichtung zur Seite gezogen wird. Die Herstellung dieser Einheit ist einer der schwierigsten Arbeitsschritte, da davon die Qualität und Sauberkeit des Sägens sowie die Belastung des Mechanismus und des Elektromotors der Stichsäge abhängt.

Für den Spanner gibt es zwei Gestaltungsmöglichkeiten:

- Ein starrer Kipphebel und an seinem Ende ein Federblock mit beweglichem Sägeaufsatz.

- Eine bewegliche Wippe mit einer Feder am gegenüberliegenden Ende und einer starren Sägebefestigung.

Beide Optionen haben ihre Vor- und Nachteile; die Wahl wird in der Regel zugunsten der Option getroffen, die hinsichtlich der technischen Möglichkeiten am einfachsten und zugänglichsten ist.

Wie macht man aus einer Handpuzzle eine Maschine?

Betrachten wir das Verfahren zur Herstellung einer Stichsägemaschine. Das Design besteht aus einem Arbeitstisch, an dessen Unterseite eine Stichsäge befestigt ist. Die Wippe besteht aus einem starr verstärkten Pfosten mit einem beweglichen, federbelasteten Hebel. Diese Option gilt als erschwinglich und zuverlässig und enthält keine unnötigen Komponenten und Teile.

Der Einfachheit und Klarheit halber wird empfohlen, Arbeitszeichnungen zu skizzieren, die einige Konstruktionsmerkmale verdeutlichen und Fragen zu Abmessungen, Verbindungspunkten und anderen Details des Montageprozesses beantworten.

Die Erstellung einer Maschine lässt sich in drei Phasen unterteilen, die gesondert betrachtet werden sollten:

Vorbereitungsphase

Bevor mit der eigentlichen Herstellung der Maschine begonnen wird, müssen einige Vorbereitungen getroffen werden. Zunächst sollten Sie einen speziellen Adapter für die Installation der Datei erstellen. Bei den meisten Stichsägen wird das Sitzende der Feile in eine Buchse gesteckt und mit einer Schraube festgeklemmt.

Das Schneidelement der Maschine ist eine dünnere und längere Feile mit Löchern an den Enden, die auf speziellen Stiften platziert werden (oder durch die Befestigungsschrauben verlaufen). Daher ist es notwendig, einen Adapter anzufertigen, Unterteil der den Schaft einer Standardfeile für diese Stichsäge nachahmt, und der obere ist mit einem Loch für eine Schraube mit Mutter ausgestattet, mit der der Adapter mit der Maschinensäge verbunden wird.

Hier ist das Verfahren in keiner Weise eingeschränkt – einige schleifen einen Teil der gewünschten Form aus einer Metallplatte, andere nehmen ein Stück einer fertigen Feile mit Schaft und schweißen eine Stahlscheibe daran an, gefolgt von einer Bearbeitung auf Genauigkeit.

Darüber hinaus müssen Sie sich vorbereiten notwendige Werkzeuge und Materialien, darunter:

Abbildung 3 – Zeichnung einer Stichsägemaschine

Abbildung 3 – Zeichnung einer Stichsägemaschine - bulgarisch;

- elektrische Bohrmaschine mit einem Satz Bohrer;

- Schraubendreher;

- Schweißinverter mit Elektroden;

- Stücke aus Spanplatten oder mehrschichtigem Sperrholz für Schreibtisch und Bett;

- Ecken verbinden;

- Verbindungselemente(selbstschneidende Schrauben oder Bolzen mit Muttern).

Diese Liste erhebt keinen Anspruch auf Vollständigkeit; möglicherweise sind zusätzliche Werkzeuge oder Materialien erforderlich.

Leerzeichen erstellen

Der erste Schritt besteht darin, einen Desktop zu erstellen. Ein Stück Sperrholz oder Spanplatte der geplanten Größe wird abgesägt. Hier gibt es keine besonderen Einschränkungen, Sie müssen jedoch die Größe des Raums berücksichtigen, in dem die Maschine aufgestellt wird. Ein zu kleiner Tisch ist für die Arbeit mit großen Teilen unpraktisch und zu viel Platz auf dem Tisch nimmt viel Platz im Raum (oder in der Werkstatt) ein.

Bei der Auswahl der Tischgröße orientieren sie sich in der Regel an der Größe der Teile, die auf der Maschine bearbeitet werden. Auf dem Tisch sind Löcher zum Anbringen einer Stichsäge und für eine Feile angebracht. Schrauben Sie dazu die Sohle vom Werkzeug ab, legen Sie sie auf den Tisch und markieren Sie die Mittelpunkte der Löcher für die Verbindungsschrauben.

Wichtig! Die Verbindungsschrauben, mit denen die Stichsäge auf der Arbeitsfläche befestigt wird, müssen einen Senkkopf haben, damit sie während des Betriebs nicht aus der Tischebene herausragen und das Werkstück nicht zerkratzen.

Abbildung 5 – Stichsägebalken

Abbildung 5 – Stichsägebalken Im zweiten Schritt wird der Kipphebel hergestellt. Es werden zwei Elemente benötigt:

- Gestell;

- beweglicher Hebel.

Nehmen Sie für den Ständer ein Profilrohr mit rechteckigem Querschnitt und schweißen Sie unten eine Stützplattform an.

Seine Größe soll die Unbeweglichkeit, Stabilität und Zuverlässigkeit des Racks im Betrieb unter Last gewährleisten.

Die Höhe sollte der Länge der Feile im maximal angehobenen Zustand entsprechen, zuzüglich eines kleinen Spielraums für die Größe des Befestigungspunktes.

Am besten ist es, wenn sich der bewegliche Hebel in der Mittelstellung der Säge in horizontaler Position befindet.

Das bewegliche Element ist ein Balken, der auf einem Ständer montiert ist Drehgelenk. Durch die Länge des Vorderteils ist sichergestellt, dass der Sägeblatt-Befestigungspunkt genau über dem entsprechenden Stichsägeelement liegt. Die Rückseite des Hebels ist mit einer Feder verbunden, die für Spannung sorgt.

Dann müssen Sie eine Spanneinheit herstellen. Es handelt sich um eine normale Feder, die über eine Einstellschraube gespannt wird. Es wird an einem Ende der Feder befestigt, durch eine spezielle Schlaufe am Rahmen gefädelt und mit einer Mutter und Unterlegscheibe festgezogen.

Aufmerksamkeit! Vibrationen können dazu führen, dass sich die Spannmutter löst und die Spannung nachlässt. Es empfiehlt sich, es mit einer Kontermutter zu sichern.

Montage

Der Montageprozess ist nicht schwierig. Sie müssen Folgendes tun:

- Verbinden Sie den Arbeitstisch und das Bett.

- Installieren Sie die Stichsäge.

- Befestigen Sie den Ständer mit Schrauben.

- Installieren Sie den Hebel.

- Spannfeder aufstecken und auf beiden Seiten sichern.

Wenn die Berechnungen korrekt durchgeführt wurden, bewegt sich die Datei genau vertikal, ohne zur Seite zu gieren. Es wird empfohlen, vor dem Starten der Stichsäge den Fortschritt zu überprüfen und sicherzustellen, dass keine unvorhergesehenen Situationen zu erwarten sind.

Beim Arbeiten mit einer Stichsäge sollten Sie folgende Regeln beachten:

- Bringen Sie Ihre Hände nicht in die Nähe der sich bewegenden Säge.

- Versuchen Sie nicht, die Säge oder den Hebel mit Ihren Händen anzuhalten.

- Wechseln Sie das Schneidelement nur, wenn die Stichsäge angehalten ist.

- Machen Sie beim Zuführen des Werkstücks zum Schneidkörper keine großen Anstrengungen.

- Arbeiten Sie nicht mit zu dicken Werkstücken.

Darüber hinaus sollten Sie sich die Regeln merken Brandschutz und ziehen Sie nach Beendigung der Arbeit immer den Netzstecker aus der Steckdose.

Der Bau einer eigenen Stichsägemaschine ist grundsätzlich nicht schwierig, allerdings benötigt sie nicht jeder Handwerker. In der Regel werden solche Geräte von Menschen genutzt, die viel Arbeit verrichten und dafür optimale Bedingungen schaffen müssen. Jeder wählt die Gestaltungsmerkmale der Maschine nach seinen eigenen Überlegungen und Vorlieben; es stehen viele Optionen zur Verfügung. Die Qualität und Sicherheit des Produkts hängt direkt vom Grad der Sorgfalt und Genauigkeit der Montage ab.

Eine elektrische Stichsäge ist ein Gerät zur Holzbearbeitung. Derzeit wird die Auswahl nicht nur in der üblichen manuellen Version, sondern auch in der elektrischen Version angeboten. Diese Modelle, zum Beispiel Vario 502 dks von Dremel, sind leistungsstark, recht einfach zu bedienen und mit einer Vielzahl abnehmbarer Komponenten ausgestattet.

Diese Geräte können in verwendet werden Haushalt, und in der Produktion. Heutzutage kann ein solcher Mechanismus fertig gekauft oder mit eigenen Händen hergestellt werden, beispielsweise aus einer alten Nähmaschine.

1 Nutzungstechnologie

Das Hauptarbeitselement einer Handstichsäge sind kleine Feilen, die meist eine Länge von 50 bis 120 mm haben. Es wird von einem vorhandenen Elektromotor angetrieben und führt bei der Verarbeitung des Produkts translatorische Bewegungen in vertikaler Richtung aus. Bei einigen Mechanismen funktioniert es nach dem Pendeltyp.

Das Werkstück selbst wird bei dieser Ausführung direkt an der Gerätebasis befestigt. So eine Fixierung ermöglicht dem Arbeiter eine einfachere Bedienung des Systems und den Winkel des Werkzeugs frei einstellen. Die Sicherheit des Bedieners wird bei dieser Konstruktion durch das Vorhandensein eines speziellen Bildschirms gewährleistet.

Diese Modelle erschienen im Massenverkauf letzten Jahren. Zuvor haben sie versucht, sie dafür zu machen Heimgebrauch von einer Nähmaschine. Heute besteht dafür keine Notwendigkeit. Die Auswahl an Modellen ist sehr groß.

1.1 Vor- und Nachteile der Verwendung von Stichsägen

ZU Stärken Diese Technik muss berücksichtigt werden:

- Möglichkeit, das Gerät für ein breites Spektrum an Holzbearbeitungsarbeiten zu verwenden eine große Anzahl austauschbare Tücher.

- Höhere Einsatzsicherheit: Durch die breite Klinge eines solchen Mechanismus können Sie das Brechen von Holz- oder Fliesenteilen bei der Bearbeitung vermeiden und komplexe Konturen mit minimalem Kraftaufwand ausführen.

- Die Möglichkeit, ein Stück Holz mit beiden Händen zu führen, indem man es an der Klinge befestigt. Bisher war das Arbeiten mit Proben ohne ein solches Gerät möglich manueller Typ war viel komplexer.

- Einfache Verarbeitung aller Arten von Materialien – auch relativ kleiner die Stichsäge kommt problemlos mit 50 mm dickem Holz zurecht, ganz zu schweigen von leistungsstärkeren Modellen.

- Große Auswahl an Verarbeitungsmöglichkeiten.

Zu den Nachteilen der Verwendung eines solchen Gerätes zählt meist der kurze Hub der Proben, wodurch die Arbeit mit dicken Bahnen deutlich erschwert wird.

Es ist auch nicht möglich, den Biegeradius so klein zu machen wie bei der Verwendung einer manuellen Probe (aufgrund der Besonderheiten der Befestigung der Feile).

2 Anwendungsbereich von Maschinen

Moderne elektrische Stichsägemaschinen eignen sich dafür nächste Werke zur Auswahl:

- Komplexe Konturen aus einem Blechzuschnitt sägen.

- Bearbeiten der Innenfläche des Werkstücks, ohne dessen Konturintegrität zu verletzen.

- Fertigstellung einiger Proben.

Eine Tischstichsägemaschine dient vor allem der Bearbeitung von Werkstücken aus Holz. Es wird am häufigsten in der Möbelproduktion verwendet, Musikinstrumente. In den letzten Jahren werden sie auch häufig zur Herstellung von Dekorationsartikeln und Souvenirs verwendet.

2.1 Verbrauchsmaterialien

Das Hauptverbrauchsmaterial einer Tischstichsäge sind Feilen, auch Spiralfeilen. Sie unterscheiden sich in der Länge, der Größe der Zähne und dem Abstand zwischen ihnen und werden für jedes Material individuell ausgewählt.

Normalerweise empfehlen Experten beim Einrichten einer Stichsägemaschine mit eigenen Händen und beim Kauf von Feilen dafür, sich bei der Auswahl der Verbrauchsmaterialien auf die folgenden Merkmale zu konzentrieren:

- Wählen Sie zum Schneiden von Holz- oder Sperrholzwerkstücken Sägeblätter mit einer Teilung von 2–4 mm.

- Metallproben sowie Kunststoffproben werden normalerweise mit 1-2 mm-Feilen, einschließlich Spiralfeilen, bearbeitet. Experten, die Bewertungen zur Verwendung solcher Komponenten geben, empfehlen die Wahl von Modellen mit gewellter Kante. Die Auswahl hiervon ist sehr groß.

- Verwenden Sie bei Fliesenarbeiten spezielle Sägeblätter mit Schleifbelag.

Sie können diese Elemente für die Bearbeitung von Holz und anderen Materialien nicht nur anhand von Bewertungen, sondern auch anhand von auswählen technische Eigenschaften die von Ihnen gewählte Ausstattung.

Schließlich verfügt fast jede Maschine über eine Verbrauchsmaterialliste inklusive aller für sie passenden Dateien für bestimmte Produkte.

Vergessen Sie auch nicht die zusätzlichen Elemente dieser Konstruktion, zu denen beispielsweise bei den Modellen Dewalt, Dremel, Holzstar und Vario 502 dks eine Bohreinheit und eine Luftpumpe gehören. Ihre Auswahl ist großartig.

2.2 Konstruktionsmerkmale von Stichsägen

Derzeit wird eine elektrische Stichsäge neben den Produkten, die zu Hause mit eigenen Händen hergestellt werden, in einer Vielzahl unterschiedlicher Produkte auf dem Markt angeboten. Die Auswahl ist wirklich groß und umfasst die Modelle Dewalt, Holzstar und Vario 502 dks.

Sie werden nach folgenden Merkmalen klassifiziert:

Um die richtige Stichsäge auszuwählen, müssen Sie Folgendes tun Es ist bereits möglich, das Gerät nach allen Parametern zu analysieren. Und dann erhalten Sie für jede Aufgabe die ideale Komponente. Sie können eine Tischpuzzle auch mit Ihren eigenen Händen zusammenbauen Allgemeine Empfehlungen für die Herstellung solcher Geräte.

Es wird nicht schwierig sein, dies selbst mit einer Nähmaschine oder einem ähnlichen Mechanismus zu tun. Die Hauptsache ist, die Designstruktur gut zu studieren und auszuwählen notwendigen Komponenten und tun alles, um das Modell zuverlässig zu machen.

2.3 Elektrische Stichsägemaschine Enkor Corvette-87 (Video)

Es handelt sich um ein sehr schnelles und relativ kompaktes Werkzeug, das für gerade und gebogene Schnitte äußerst nützlich sein kann. Aussehen und die Funktionalität der verkauften Stichsägen sind beeindruckend und lassen an die unglaubliche Komplexität des Designs dieser Geräte glauben. Um einen solchen Mechanismus nachzubilden, reicht es tatsächlich aus, das Funktionsprinzip zu verstehen, Anweisungen zu haben und den Wunsch zu haben, etwas mit eigenen Händen zu tun. Es ist keineswegs notwendig, ein Technologieexperte mit langjähriger Erfahrung zu sein (obwohl diese Qualität nicht überflüssig ist). Als nächstes werden wir durchführen Detaillierte Analyse durchschnittliches Puzzlemodell mit Zeichnungen, und wir stellen zwei ausführliche Handbücher dazu zur Verfügung Eigenproduktionähnliches Werkzeug.

Wie funktioniert eine elektrische Stichsäge?

Obwohl die Vorrichtung einer Stichsäge nicht besonders kompliziert ist, weist ihr Mechanismus bestimmte Merkmale auf, die eine Einarbeitung erfordern. Um zu verstehen, wie man eine Stichsäge herstellt, müssen Sie zunächst verstehen, was dazu führt, dass das Sägeblatt hin- und hergehende Bewegungen ausführt. Für ein möglichst klares Verständnis des Funktionsprinzips des Geräts stellen wir die Hauptkomponenten vor, aus denen sich der Mechanismus des Instruments zusammensetzt, und beschreiben deren Wechselwirkung untereinander.Die Basis jeder elektrischen Stichsäge sind folgende Komponenten: ein Elektromotor, ein Getriebe und eine Stange mit Sägeblattklemme. Zu den sekundären, aber nicht weniger wichtige Elemente Dazu gehören der Startknopf, die Stützrolle, das Kühlgebläse und die Bügelsohle. Als zusätzliche Funktionalität verfügen viele Modelle über einen Pendelhub, einen Staubsammler, Beleuchtung und eine Laserführung. Wir werden nicht auf das Funktionsprinzip des letzteren eingehen und mit der Beschreibung des Zusammenspiels der Hauptelemente des Mechanismus fortfahren.

Die hochfrequenten Bewegungen des Stichsägeblattes stammen von einem Elektromotor, der per Knopfdruck oder direkt vom Netz gestartet wird. Die Drehung wird entlang der Welle auf einen speziellen „Getriebe“-Mechanismus mit einem Exzenter übertragen, der mit der Stange interagiert und eine hin- und hergehende Bewegung erzeugt. Die am Ende der Stange angebrachte Halterung hält die Säge, die den Schnitt ausführt. Um die Belastung der Stange mit Getriebe zu minimieren, liegt die Hinterkante des Sägeblattes an der Stützrolle an. Auf diese Weise sind alle Komponenten des Geräts beteiligt, um die Hauptaufgabe des Sägens von Materialien aller Art zu erfüllen.

Elektrobolische Zeichnungen

Eine detaillierte Untersuchung eines Geräts ist viel einfacher, wenn es vorhanden ist detailliertes Diagramm mit einer Beschreibung jedes Elements. Dank der genauen Teilebezeichnungen mit Abmessungen wird das allgemeine Verständnis der Funktionsweise des Mechanismus klarer. Nachfolgend haben wir einige detaillierte Abbildungen platziert, da der Zusammenbau einer elektrischen Stichsäge mit Ihren eigenen Händen anhand detaillierter Zeichnungen viel einfacher ist, als sich nur auf Ihr Verständnis der Konstruktionsmerkmale zu verlassen.

Wir hoffen, dass die vorgestellten Diagramme Ihr Verständnis des Aufbaus eines solchen Mechanismus vollständig verdeutlichen und nützliche Denkanstöße für den Zusammenbau Ihres eigenen Puzzles liefern.

Mit eigenen Händen ein Puzzle herstellen

Für einen Handwerker, der das Funktionsprinzip eines Mechanismus versteht, wird es nicht schwierig sein, ihn zu reproduzieren, insbesondere wenn er es hat detaillierte Anleitung. Das Fahrrad wurde bereits erfunden, und um es selbst herzustellen, reicht es aus, über einen Satz notwendiger Teile und Werkzeuge zu verfügen. Die folgende Anleitung zeigt detailliert, wie man eine Stichsäge herstellt, mit einer vollständigen Auflistung der für die Arbeit erforderlichen Elemente und Werkzeuge. Bei dem entstehenden Produkt handelt es sich nicht um ein stationäres Gerät, sondern um eine mobile Säge mit Elektroantrieb. Das Gerät hat nicht viel Leistung, reicht aber aus, um Holz bis zu einer Dicke von 5 mm zu schneiden.

Benötigtes Material:

- Holzblock - 150x75x25 und 75x25x25 (Breite, Höhe, Dicke in mm)

- Metallplatten – lang und rechteckig (wie auf dem Foto)

- Stichsägeblatt mit U-Schaft

- Elektromotor RS-540 12V (jeder ähnliche kann verwendet werden)

- Taste zum Schließen des Stromkreises

- Düse Gasherd

- Fahrrad sprach

- Kunststoffkreis mit einem Durchmesser von 260 mm

- Sperrholz - 120x50x5

- Satz selbstschneidende Schrauben, Bolzen und Muttern

- Bügelsäge für Metall

- Dreieckige Feile

- Zange (2 Stück)

- Schraubendreher oder Bohrer mit einem Satz Bohrer

- Metallschere

- Bleistift

Der Zusammenbau der Stichsäge beginnt mit dem Ausschneiden des Griffs aus einem größeren Block. Schneiden Sie es dazu einfach ab und geben Sie dem rechteckigen Brett eine L-Form, wie auf dem Foto. Die Abmessungen des geschnittenen Teils werden „nach Augenmaß“ eingestellt, basierend auf den Vorlieben und der Größe der Hand des Bedieners.

Eine der wichtigsten Komponenten des Geräts, die als bewegliche Stange und Sägeblattklemme dient, erfordert eine erhöhte Zuverlässigkeit. Dieses Element besteht aus einem langen Metallstreifen mit einer Dicke von 1 mm. Zum Schluss zeichnen Sie den Umriss des Feilenschafts nach und machen anschließend mit einer dreieckigen Feile eine Kerbe, um eine Druckplatte zu erzeugen. Ein Teil des Metallstreifens wird mit einer Zange entlang der Kontur des Schafts gebogen, anschließend wird eine Feile in die improvisierte Halterung eingebaut und ein Durchgangsloch zur zusätzlichen Befestigung mit einem Bolzen gebohrt.

Das auf der Stange montierte Sägeblatt muss über eine Führung mit dem Gerät verbunden werden. Dieser Teil besteht aus rechteckigen Metallplatten. Biegen Sie mit einer Zange die Mitte der Platte in eine flache Nut für die Stange mit seitlichen Befestigungsösen. Um einen Abrieb des Holzes zu verhindern und die Bewegung der Säge zu erleichtern, legen wir ein ähnliches Stück Metall auf die Vorderseite des vorbereiteten Griffs und schrauben es mit der Nut zusammen. Als Ergebnis sollte das folgende Design erhalten werden.

Am Ende der Stange biegen wir das Metall vorsichtig, bis eine Art Schlaufe entsteht, in die das Ende des Kurbelhebels eingeführt wird.

Wir schrauben das zuvor abgesägte Holzrechteck an die Oberseite. Es dient als Ständer für den Motor und schafft zusätzlicher Platz zum Einbau von Kurbelelementen.

Die Umwandlung der Motordrehungen in hin- und hergehende Bewegungen erfolgt über einen einfachen Mechanismus aus einer runden Platte, einer Gasdüse und einer tragenden Speiche. Bohren Sie in der Mitte des Kreises ein Loch mit einem Durchmesser, der dem Gewindeteil der Düse entspricht (damit es möglichst fest sitzt). Als nächstes installieren Sie die Düse und fixieren sie mit Epoxidharz. Wir legen die getrocknete Struktur auf die Welle des Elektromotors. Wenn das Düsenloch zu eng ist, können Sie es mit einem Bohrer mit dem erforderlichen Durchmesser erweitern. Bohren Sie zwischen der Mitte und dem Rand des Kreises ein weiteres kleines Loch mit dem Durchmesser einer Fahrradspeiche.

Leider ist die in der Anleitung verwendete verbesserte Gasherddüse mit seitlicher Schraube nicht überall zu finden. Wenn nur ein gewöhnlicher verfügbar ist, kann dieser mit Zinn und einem Lötkolben auf der Welle befestigt werden, wie auf dem Foto unten.

Nachdem Sie den Motor mit der runden Platte kombiniert haben, ist es an der Zeit, daraus eine echte Kurbel zu machen. Nehmen Sie dazu eine Fahrradspeiche und beißen Sie mit einer Zange den gebogenen Kopf und das Gewindeteil ab, sodass ein gleichmäßiger Metallstab entsteht. Als nächstes ziehen wir 10 mm von einem Ende zurück und biegen es in einem Winkel von 90°. Wir führen das gebogene Teil in das zuvor vorbereitete Auge in der Stange ein und heben es an, sodass die Befestigungsschraube der Säge an der Metallplatte anliegt.

Die Genauigkeit des nächsten Schritts ist am wichtigsten, da die Bewegungsamplitude der Säge davon abhängt. Es ist notwendig, den genauen Ort für die zweite Biegung der Stange zu bestimmen, damit die Kurbel und die dadurch verbundene Stange möglichst effizient arbeiten. Dazu platzieren wir den Motor an der Stelle der zukünftigen Halterung und platzieren das äußerste Loch des Kreises nach oben. Als nächstes bringen wir eine Stange zum Loch, deren gegenüberliegende Kante ganz angehoben in das Auge der Stange eingeführt wird, und markieren die Stelle der Biegung. Wir biegen es im 90°-Winkel, stecken es in das Loch des Kreises und prüfen die Funktionsfähigkeit des Mechanismus. Wenn die Kurbel ordnungsgemäß funktioniert, fixieren Sie den Motor mit einer Metallplatte.

Das nächste Strukturelement wird der Einbau einer Sohle sein, die gleichzeitig als Stütze für das Sägeblatt dient. Ein ähnliches Teil kann aus gewöhnlichem Sperrholz mit einer Dicke von 5 mm hergestellt werden. In der Mitte eines der Enden machen wir einen kleinen Schnitt (20-30 mm) und führen die Feile unserer Stichsäge hinein. Wir befestigen es mit einer selbstschneidenden Schraube mit Senkkopf.

Der letzte Schritt besteht darin, den Startknopf zu installieren und die Kabel anzuschließen. Die Schaltfläche kann an jeder für Sie geeigneten Stelle angezeigt werden. Der Autor hielt es für notwendig, es mit Heißkleber in der Ecke des Griffs anzubringen. Wir erstellen einen Grundstromkreis (Motor-Knopf-Netzwerk und Motor-Netzwerk) und schließen ihn an eine 12-Volt-Stromversorgung an.

Für eine ruhigere Fahrt empfiehlt es sich, die Stange mit Öl zu schmieren.

Eine visuellere Demonstration dieser Anleitung, jedoch leider ohne Kommentare, finden Sie im Video unten.

Selbstgebaute Stichsäge für Styropor

Zusammenbau eines recht praktischen und zuverlässigen Geräts zum Schneiden dünner Holz- und Styroporstücke. Diese Methodeähnelt fast dem Vorgänger, hat aber ein funktionaleres Design. Komponieren detaillierte Beschreibung Es ist nicht notwendig, diese elektrische Stichsäge mit eigenen Händen herzustellen, da das Design des Geräts dem der vorherigen Baugruppe ähnelt. Wir werden bringen volle Liste notwendige Materialien und Fertigungswerkzeuge.

- Sperrholz 200x200x5 mm

- Holzblock - 120x50x50

- Spachtel oder Blech, 1 mm dick

- Metallklemme zum Anschließen von Drähten

- Metallstab (Speiche)

- Sägeblatt

- Elektromotor (DC) 12 Volt

- Ein Stück dünner, flexibler Kunststoff

- Befestigung einer Metallecke

- Ein Stück PVC-Rohr als Griff

- Kontaktschließknopf

- 12-Volt-Netzteil mit DC-Stecker

- Gleichstromanschluss

- Selbstschneidende Schrauben, Bolzen und Muttern

Nach Instrumenten:

- Nadelfeile

- Metallschere

- Zange

- Bohren oder Schraubenzieher mit einem Satz Bohrer

- Kernbohrer für Holz mit einem Durchmesser von 44 mm

- Lötkolben

- Thermopistole

Es gibt auch eine weitere Möglichkeit, ein selbstgemachtes Puzzle herzustellen. Das Funktionsprinzip dieses Produkts ähnelt den beiden vorherigen, es gibt jedoch einige Nuancen im Design. Wir hoffen, dass das folgende Video hilfreich ist und Ihnen neue Ideen für den Bau Ihres eigenen Instruments gibt.

Speichern Sie diese Seite in Ihren sozialen Medien. Netzwerk und kehren Sie zu einem geeigneten Zeitpunkt dorthin zurück.