Natürlicher Feuchtigkeitsgehalt von Schnittholz nach GOST. Natürlicher Feuchtigkeitsgehalt von Holz – wichtig zu wissen! Blockhäuser aus natürlichen Feuchtigkeitsstämmen

Der Feuchtigkeitsgehalt von Holz beträgt sehr wichtig weiteres Verhalten zu verstehen Holzprodukte während der Operation. Holz ist ein lebendes Material, das aus Zellen besteht, und Zellen können bekanntlich nicht ohne Wasser leben. Es gibt solche Konzepte wie freie Feuchtigkeit , das in den Poren und Kapillaren von Holz enthalten ist und gebundene Feuchtigkeit , das mittelmäßig in Baumzellen enthalten ist. An der Grenze dieser Konzepte liegt Fasersättigungspunkt - Dies ist der Holzfeuchtigkeitsgehalt, bei dem dem Holz alle freie Feuchtigkeit entzogen wurde, d. h. In den Hohlräumen des Holzes befindet sich kein Wasser, sondern die gesamte gebundene Feuchtigkeit bleibt erhalten, d.h. Zellen sind mit Wasser gesättigt. Der Feuchtigkeitsgehalt des Holzes am Sättigungspunkt liegt je nach Holzart zwischen 22 und 35 % und wird für praktische Berechnungen mit 28 % angenommen.

Holzfeuchtigkeitsgehalt am Fasersättigungspunkt - 28 %

Wichtig zu wissen: Holz verändert seine physikalischen Abmessungen bei einer Luftfeuchtigkeit von 0 % bis zum Sättigungspunkt. Eine weitere Befeuchtung führt zu keiner nennenswerten Größenzunahme. Der Feuchtigkeitsgehalt am Fasersättigungspunkt ist höher als Gleichgewichtsfeuchtigkeit. Die Gleichgewichtsfeuchtigkeit stellt sich im Holz je nach Temperatur und Temperatur auf natürliche Weise während der Nutzung ein relative Luftfeuchtigkeit Luft, so dass das Holz austrocknet.

Für Minsk beträgt die relative durchschnittliche jährliche Luftfeuchtigkeit 78 % , im Herbst-Winter 80-90 %, im Frühling-Sommer 65-75 %. So wird bei der natürlichen Holztrocknung die Luftfeuchtigkeit im Sommer auf 12–15 % und im Winter auf 18–20 % eingestellt. Daraus folgt, dass Holzprodukte bei der Verwendung im Außenbereich im Laufe des Jahres je nach Temperatur und Luftfeuchtigkeit ihre geometrischen Abmessungen verändern. Nässe durch Regen kann den Feuchtigkeitsgehalt des Holzes deutlich über seinen Sättigungspunkt erhöhen. Es ist auch erwähnenswert, dass bei einer Luftfeuchtigkeit über dem Sättigungspunkt und warmem Wetter Holz entsteht ideale Bedingungen zur Entwicklung baumzerstörender Pilze. Als Grenze der Biostabilität von Holz gilt ein Feuchtigkeitsgehalt von 22 %. . Daher beim Betrieb auf der Straße unter den Bedingungen der Republik Belarus.

Die Hauptregel für die Verwendung von Holz: Vor dem Einbau muss das Holz den Feuchtigkeitsgehalt haben, in dem es künftig verwendet werden soll. . Diese Regel gilt auch für andere Materialien – WPC, Laminat, Sperrholz usw. Daher sollte das Holz vor der Installation einige Zeit in den Umgebungsbedingungen belassen werden, in denen es verwendet wird.

Die wichtigsten Holzarten, die in Weißrussland im Bauwesen verwendet werden, sind Kiefer und Fichte. Die Volumenschrumpfung dieser Gesteine vom frisch geschnittenen bis zum trockenen Zustand beträgt bis zu 15 %, die Größenänderung quer zur Kornrichtung beträgt bis zu 10 %. Die Kenntnis dieser Regel ist beim Verlegen von Verkleidungen, Holzimitationen, Blockhäusern und Dielen sehr wichtig, insbesondere wenn rohe oder sehr trockene Materialien verwendet werden.

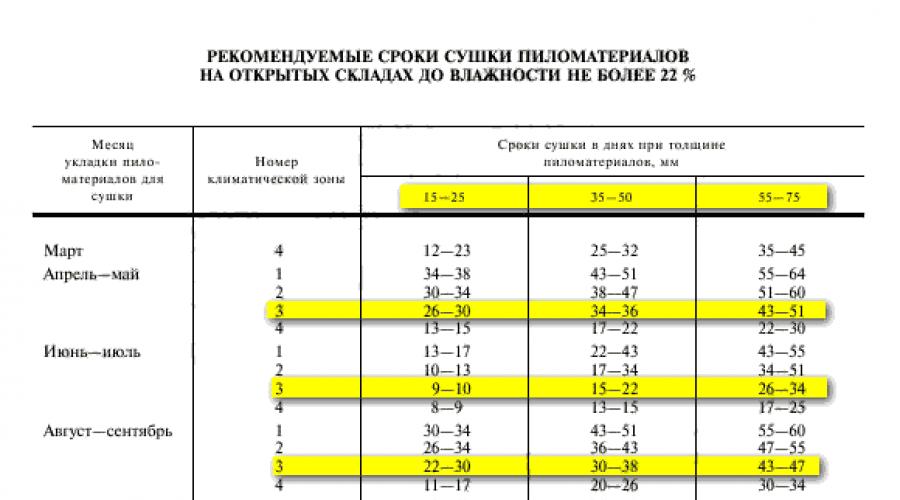

Bei der Holztrocknung an der Luft sind Jahreszeit, Windrichtung, Temperatur, Materialquerschnitt und andere Faktoren von großer Bedeutung. Daher kann der Zeitraum bis zum Erreichen der Gleichgewichtsfeuchte des Holzes während der natürlichen Trocknung nur vorhergesagt werden. Nach diesen Parametern wurde Weißrussland während der Sowjetzeit als 3. bedingte Zone gemäß GOST 3808.1-80 eingestuft und bestimmt nächstes Semester Holz auf natürliche Weise trocknen:

Laut Tabelle ist in Weißrussland eine natürliche Trocknung nur von April bis September möglich. Das stimmt nicht, denn Die Trocknung erfolgt bereits bei 100 % relativer Luftfeuchtigkeit und einer Temperatur von 0 Grad. So trocknet das Holz von Oktober bis März im Freien auch.

Holzfeuchtegehalt nach Autoklavimprägnierung

Um zu verstehen, welchen Feuchtigkeitsgehalt Holz nach der Imprägnierung im Autoklaven hat, stellen wir Ihnen einige Zahlen und Berechnungen vor.

- Frisch geschnittenes Holz hat einen Feuchtigkeitsgehalt von 60-80 %

- Bei 100 % Luftfeuchtigkeit beträgt die Wassermenge im Baum 50 % der Gesamtmasse

- Das Gewicht von 1 Kubikmeter Holz bei 100 % Luftfeuchtigkeit entspricht herkömmlicherweise 1 Tonne (einschließlich 500 kg Wasser).

- Zur Imprägnierung wird Holz mit einem Feuchtigkeitsgehalt von ca. 25 % geliefert.

- Im Autoklav 1 Kubikmeter Holz nimmt etwa 200 Liter antiseptische Lösung auf (entspricht üblicherweise 200 kg)

Berechnung der Holzfeuchte nach der Imprägnierung

- Wassergewicht (B1) in 1 Kubikmeter. trockenes Holz mit einem Feuchtigkeitsgehalt von 25 %. B1=25x500/100=125 kg

- Wassergewicht (B2) in 1 Kubikmeter. imprägniertes Holz. B2=125+200=325 kg

- Feuchtigkeit des Holzes nach der Imprägnierung VP=325/500*100=65 %

Nach der Autoklavenimprägnierung liegt die Holzfeuchte somit bei ca. 65 %. Dies ist der Feuchtigkeitsgehalt von frisch gesägtem Holz. Somit natürliche Trocknungszeit zur Betriebsfeuchtigkeit kann aus der zweiten Tabelle oben auf der Seite näherungsweise ermittelt werden.

Was ist Holz? Hierbei handelt es sich um ein Material, das aus hydrophilen Bestandteilen besteht, eine kapillarporöse Struktur aufweist und daher ständig eine gewisse Menge Wasser enthält. Wenn wir einen lebenden Baum betrachten, dann wird Wasser benötigt, um sein Leben zu erhalten, da es wie im menschlichen Körper eine wichtige Rolle spielt. Die in einem Baum enthaltene Wassermenge wird als Feuchtigkeitsgehalt bezeichnet. Und tatsächlich ist dies eines der wesentlichen und wichtigsten Merkmale eines Baumes.

Der Feuchtigkeitsindikator steht in direktem Zusammenhang mit der Qualität des Materials, hat großen Einfluss auf seine Eigenschaften und damit auf seine Eignung für den Einsatz in bestimmten Bauwerken.

Der Feuchtigkeitsgehalt wird in Prozent angegeben und ist das Verhältnis der Wassermasse im Holz zur Trockenmasse.

Auch die Luftfeuchtigkeit hat einen Einfluss und die Wechselwirkung des Materials mit Wasser hat ganz wesentliche Eigenschaften, insbesondere für mechanische bzw chemisch, zum Beispiel Lackieren, Imprägnieren mit Lösungen, Verschmelzen und Lagern usw.

Holz hat einen hohen Zellulosegehalt und Wasser hat eine aktivierende Wirkung. Durch diese Interaktion entsteht Papier. Zuerst wird das Holz durch Mischen mit Wasser gemahlen und dann wird das Wasser beim Formen entfernt, wodurch im fertigen Material starke Bindungen zwischen den Fasern entstehen.

Außerdem bestimmen die Eigenschaften von Holz direkt die Eigenschaften der daraus hergestellten Produkte. Bei der Verwendung eines solchen Materials ist es notwendig, das Holz entsprechend der Luftfeuchtigkeit im Raum auszuwählen, da es dazu neigt, sich dem Mikroklima des Raumes anzupassen. Bei einem Mangel an Feuchtigkeit nimmt es diese aus der Luft auf und quillt auf; bei einem Überschuss dagegen trocknet es aus. Nach der Holzauswahl und der Verlegung ist es notwendig, die Luftfeuchtigkeit und Temperaturbedingungen im Raum konstant aufrechtzuerhalten.

Der Feuchtigkeitsgehalt des Holzes wird in zwei Typen unterteilt:

- Relativ

- Absolut

Die relative Luftfeuchtigkeit wird in bestimmt Prozentsatz Masse Wasser zur Masse des Gesamtmaterials.

Die absolute Luftfeuchtigkeit ist das Verhältnis des in einem Baum enthaltenen Wassers zur Trockenmasse des Holzes selbst, das Verhältnis wird auch in Prozent ausgedrückt. Am Beispiel von Parkett sollte die absolute Luftfeuchtigkeit zwischen 6 und 12 % liegen, für maximale Leistung sollte dieser Wert bei 9 % liegen.

Unter absolut trockenem Holz versteht man getrocknetes Material konstante Masse bei Temperaturen zwischen 102 und 106 Grad Celsius. In diesem Fall werden auch Werte der relativen Luftfeuchtigkeit benötigt, die bei der Berechnung des Massenanteils der Materialkomponenten im Verhältnis zum absolut trockenen Material verwendet werden. Dieser Feuchtigkeitsgehalt wird zur Charakterisierung von Holzproben beim Vergleich hinsichtlich des Wassergehalts verwendet.

Feuchtigkeitsgehalt des Holzes

- Nass. Der Feuchtigkeitsgehalt dieses Materials übersteigt 100 % (dies kann passieren, wenn das Holz längere Zeit im Wasser lag).

- Frisch geschnitten. Der Feuchtigkeitsgehalt dieses Holzes variiert zwischen 50 und 100 %.

- Luftgetrocknet. Natürlich getrocknetes Holz. Die Luftfeuchtigkeit dieses Materials kann je nach klimatischen Bedingungen bzw. Jahreszeit zwischen 15 und 20 Prozent schwanken.

- Raumtrocken. Auch solches Holz wird natürlich getrocknet, allerdings in einem trockenen Raum, wodurch es eine Luftfeuchtigkeit von 8-10 % hat

- Absolut trocken. Die Bedingungen für seine Trocknung wurden bereits früher angegeben. Luftfeuchtigkeit beträgt 0 %

Möglicherweise stellen Sie eine ungleichmäßige Wasserverteilung fest verschiedene Teile Baum. Somit enthält der Kofferraum weniger Wasser als Wurzeln und Zweige; Der untere und obere Teil des Rumpfes sind größer als die Mitte; Splintholz Nadelbäume enthalten mehr Wasser als reifes und gesundes Holz. U Nadelholzarten Der Feuchtigkeitsgehalt des Kerns ist wiederum geringer als der von Laubbäume, und Luftfeuchtigkeit entsprechend Querschnitt weniger gleichmäßig verteilt. Bei der Untersuchung der Rinde ist der Feuchtigkeitsgehalt der Rinde deutlich niedriger als der des Bastes, etwa 7–10 Mal.

Möglicherweise stellen Sie eine ungleichmäßige Wasserverteilung fest verschiedene Teile Baum. Somit enthält der Kofferraum weniger Wasser als Wurzeln und Zweige; Der untere und obere Teil des Rumpfes sind größer als die Mitte; Splintholz Nadelbäume enthalten mehr Wasser als reifes und gesundes Holz. U Nadelholzarten Der Feuchtigkeitsgehalt des Kerns ist wiederum geringer als der von Laubbäume, und Luftfeuchtigkeit entsprechend Querschnitt weniger gleichmäßig verteilt. Bei der Untersuchung der Rinde ist der Feuchtigkeitsgehalt der Rinde deutlich niedriger als der des Bastes, etwa 7–10 Mal.

Bei frisch geschnittenem Holz beträgt die Luftfeuchtigkeit 80-100 %, bei Treibholz ist dieser Wert doppelt so hoch. Und am Beispiel von Nadelbäumen ist der Feuchtigkeitsgehalt des Kernholzes 2-3 mal geringer als der Feuchtigkeitsgehalt des Splintholzes.

Im Baugewerbe fallen die Luftfeuchtigkeitswerte etwas geringer aus als allgemein angenommen:

Im Baugewerbe fallen die Luftfeuchtigkeitswerte etwas geringer aus als allgemein angenommen:

- Frisch geschnitten. Der Feuchtigkeitsgehalt dieses Holzes liegt je nach Mikroklima, Boden und Fällzeitpunkt zwischen 50 und 100 Prozent.

- Luftgetrocknet. Holz wird natürlich an der Luft getrocknet. Die Luftfeuchtigkeit dieses Holzes ist vergleichbar mit der Luftfeuchtigkeit in der Region, in der es getrocknet wurde, und kann durchschnittlich 15-20 % betragen.

- Raumtrocken. Holz wird in einem beheizten Raum getrocknet, die absolute Luftfeuchtigkeit dieses Materials beträgt 10-14 %; Sie können auch nasses Holz feststellen, das durch längere Zeit im Wasser entsteht. Die absolute Luftfeuchtigkeit dieses Holzes beträgt bis zu 200 Prozent oder mehr.

Auch die im Holz vorkommenden Wasserarten werden unterschieden; sie können hygroskopisch und kapillar sein. Diese Typen bestimmen den Feuchtigkeitsgehalt des Materials. Hygroskopische Feuchtigkeit befindet sich in den Zellwänden, kapillare Feuchtigkeit wiederum befindet sich direkt in den Zellen selbst. Freies oder kapillares Wasser aus Holz wird deutlich weniger entfernt und hat auch weniger Einfluss auf die Eigenschaften des Materials.

Auch die im Holz vorkommenden Wasserarten werden unterschieden; sie können hygroskopisch und kapillar sein. Diese Typen bestimmen den Feuchtigkeitsgehalt des Materials. Hygroskopische Feuchtigkeit befindet sich in den Zellwänden, kapillare Feuchtigkeit wiederum befindet sich direkt in den Zellen selbst. Freies oder kapillares Wasser aus Holz wird deutlich weniger entfernt und hat auch weniger Einfluss auf die Eigenschaften des Materials.

Sättigung des Holzes mit Feuchtigkeit Einstiegslevel wird mit hygroskopischem Wasser durchgeführt und erst nachdem die Zellwände vollständig gefüllt sind, beginnt die Füllung der Zellen selbst. Aus diesem Grund ist es die Veränderung der gebundenen (hygroskopischen) Feuchtigkeit, die dazu führt, dass sich die Prozesse des Verziehens, Schrumpfens, der Festigkeits- und Elastizitätsänderungen verlangsamen, stoppen oder beschleunigen. Zu diesem Zeitpunkt hat eine Änderung des Gehalts an freier Feuchtigkeit praktisch keine Auswirkungen auf irgendwelche Eigenschaften und Prozesse.

Unter Wasseraufnahme versteht man die einzigartige Fähigkeit von Holz, Wasser aufzunehmen, wenn es längere Zeit direkt damit in Kontakt steht. Da Holz ein Naturmaterial ist, ist es sehr anfällig für Veränderungen des Mikroklimas. Die wichtigste Eigenschaft, die die Anpassungsfähigkeit an unterschiedliche klimatische Bedingungen ermöglicht, ist die Hygroskopizität, d.h. die Fähigkeit eines Materials, den Feuchtigkeitsgrad zu verändern und ihn so an den Grad der Umgebung anzupassen.

Unter Wasseraufnahme versteht man die einzigartige Fähigkeit von Holz, Wasser aufzunehmen, wenn es längere Zeit direkt damit in Kontakt steht. Da Holz ein Naturmaterial ist, ist es sehr anfällig für Veränderungen des Mikroklimas. Die wichtigste Eigenschaft, die die Anpassungsfähigkeit an unterschiedliche klimatische Bedingungen ermöglicht, ist die Hygroskopizität, d.h. die Fähigkeit eines Materials, den Feuchtigkeitsgrad zu verändern und ihn so an den Grad der Umgebung anzupassen.

Holz hat die sogenannte „Atmungseigenschaft“, das heißt, es gibt Luftporen ab oder nimmt sie auf, wenn sich das Mikroklima seiner Umgebung ändert. Diese Prozesse finden dank statt Zellwände. Es ist auch zu beachten, dass das Material bei einem konstanten, unveränderten Mikroklima allmählich zu einem konstanten Feuchtigkeitsniveau tendiert, das als stabil oder Gleichgewicht bezeichnet wird.

Unter Hygroskopizität versteht man die Eigenschaft von Holz, sich anzupassen, d.h. Ändern Sie den Feuchtigkeitsgrad entsprechend den Änderungen der Luftfeuchtigkeit in Ihrer Umgebung. Bei den meisten Holzarten beträgt der Hygroskopizitätsgrad bei einer Temperatur von 20 Grad Celsius 30 %.

Unter Hygroskopizität versteht man die Eigenschaft von Holz, sich anzupassen, d.h. Ändern Sie den Feuchtigkeitsgrad entsprechend den Änderungen der Luftfeuchtigkeit in Ihrer Umgebung. Bei den meisten Holzarten beträgt der Hygroskopizitätsgrad bei einer Temperatur von 20 Grad Celsius 30 %.

Wie bereits erwähnt, wird die Feuchtigkeit im Holz in zwei Arten unterteilt: gebundene und freie. Es ist die Menge der gebundenen Feuchtigkeit, die den Grad der Hygroskopizität angibt, und ihre maximale Menge ist die Grenze der Hygroskopizität. Diese Grenze kann je nach variieren Temperaturregime, bei 20 o C sind es 30 %; bei Temperaturänderungen wird gebundene Feuchtigkeit in freie Feuchtigkeit umgewandelt und umgekehrt.

Durch die Trocknung wird der Feuchtigkeitsgehalt des Materials verringert. Holz kann auch chemisch gebundene Feuchtigkeit enthalten, in der Regel handelt es sich dabei um materialeigene Stoffe, die durch chemische Bearbeitung entfernt werden können.

Die Hygroskopizitätsgrenze unterscheidet sich nicht je nach Holzart. In den meisten Fällen macht es 30 % der Holzmasse aus (bei einer Temperatur von 20 Grad Celsius), das ist eine Art Sättigungspunkt. Die verbleibende Sättigung des Holzes mit Wasser erfolgt durch freie Feuchtigkeit.

Wenn sich die Luftfeuchtigkeit ändert, kann es je nach Art der Änderung dazu kommen, dass Holz austrocknet, wenn die Luftfeuchtigkeit abnimmt, oder aufquillt, wenn sie zunimmt.

In den meisten Fällen ist eine sichtbare Größenänderung entlang des Querschnitts zu beobachten, seltener ist sie entlang des Längsschnitts erkennbar. Wenn es um dichtes Holz geht, ist es in Mode, auf sein höheres Gewicht und dementsprechend auf eine stärkere Quellung oder Schwindung hinzuweisen.

Der Hohlraum der Holzzellen enthält freie Feuchtigkeit, die entsprechend in den Zellwänden gebunden wird. Die übliche Sättigungsgrenze für Holz liegt bei 30 % und mit abnehmender Feuchtigkeit trocknet das Material entsprechend aus.

Der Hohlraum der Holzzellen enthält freie Feuchtigkeit, die entsprechend in den Zellwänden gebunden wird. Die übliche Sättigungsgrenze für Holz liegt bei 30 % und mit abnehmender Feuchtigkeit trocknet das Material entsprechend aus.

Wenn die Sättigungsgrenze für alle Gesteine nahezu gleich ist, hängt die Fähigkeit zur Feuchtigkeitsaufnahme direkt von der individuellen Struktur des Materials und damit des Gesteins ab. Zu den hygroskopischsten Arten gehören Buche, Kempas und Birne. Sie reagieren schnellstmöglich auf Veränderungen im Mikroklima und beginnen sofort, sich selbst zu verändern.

Es gibt auch stabile Gesteinsarten, die sich praktisch nicht verändern können (es sei denn, es kommt zu einer globalen Änderung der Temperatur und Luftfeuchtigkeit), wie zum Beispiel Eiche, Merbau und so weiter. Zu ihrem Sortiment gehört auch Bambusholz, das hat hohes Niveau Widerstandsfähigkeit gegenüber wechselnden klimatischen Bedingungen und widrigen Umwelteinflüssen. Dies ist einer der wenigen Typen, die sogar auf dem Badezimmerboden platziert werden können.

Auch die Luftfeuchtigkeit ist bei jeder Rasse unterschiedlich. Holz mit einer niedrigen Luftfeuchtigkeit von bis zu 15 % (Ahorn, Birke) neigt dazu, schnell auszutrocknen und anschließend zu reißen. Material mit mäßiger Luftfeuchtigkeit, bis zu 20 % (Nussbaum, Eiche), trocknet langsamer und ist rissbeständiger. Unter Berücksichtigung des Materials mit hoher Luftfeuchtigkeit von bis zu 30 % (z. B. Erle) können wir sagen, dass es eine große Beständigkeit gegen Austrocknung und damit gegen Rissbildung an der Oberfläche aufweist.

Um die physikalischen und mechanischen Eigenschaften von Holzarten zu bestimmen, wird es getestet, indem es auf eine normalisierte Luftfeuchtigkeit gebracht wird, im Durchschnitt erreicht dieser Wert 12 %, durch Konditionierung bei einer Temperatur von 18–22 Grad und einer Luftfeuchtigkeit von 60–70 %.

Bestimmung der Holzfeuchte

Es gibt verschiedene Möglichkeiten, den Feuchtigkeitsgehalt eines Materials zu bestimmen.

- IN Lebensbedingungen Dies geschieht mit spezielles Gerät– elektrischer Feuchtigkeitsmesser. Das Gerät ermittelt die Luftfeuchtigkeit anhand von Veränderungen der elektrischen Leitfähigkeit von Holz. Nadeln mit Dioden werden aus dem Gerät gezogen, in den Baum eingeführt und anschließend hindurchgeführt elektrischer Strom Basierend auf Leitfähigkeitsdaten zeigt das Gerät den Feuchtigkeitsgrad an der Stelle an, an der die Nadel eingeführt wird.

- Auch wissend physikalische Eigenschaften Material, Holzart, Dichte usw., dieser Indikator kann anhand von Gewicht, Verzug und anderen Eigenschaften bestimmt werden.

- Anhand der Farbe der Rinde können Sie feststellen, ob das Holz frisch geschnitten oder reif ist, sowie über den Feuchtigkeitsgehalt.

- Wenn Sie keinen genauen Feuchtigkeitsindikator benötigen, können Sie dies anhand der Späne feststellen: Wenn sie zerknittern, bedeutet dies, dass das Material nass ist, wenn sie jedoch brechen oder zerbröckeln, ist das Material trocken genug

- Holz mit erhöhtes Niveau Feuchtigkeit schneidet recht gut und an der Schnittstelle bleiben nasse Spuren zurück.

Der Feuchtigkeitsgehalt von Bauholz wird durch die folgende Formel bestimmt:

Dabei sind m c und m 0 die Masse des ursprünglichen bzw. getrockneten Materials.

Dabei sind m c und m 0 die Masse des ursprünglichen bzw. getrockneten Materials.

Diese. Tatsächlich wird dieser Indikator entweder durch Wiegen oder mithilfe eines speziellen Geräts bestimmt.

Der Feuchtigkeitsgehalt von Treibholz beträgt 200 %, frisch geschnittenes Holz 100 %, luftgetrocknet 15–20 %.

Holz trocknen

Beim Trocknen von Holz wird dem Material bis zu einem bestimmten Wert Feuchtigkeit entzogen.

Der Glanz von Holz ist die Eigenschaft des Materials, die einfallenden Sonnenstrahlen zu reflektieren. Hängt von der Holzart, dem Grad seiner Glätte und den Indikatoren der Beleuchtung selbst ab. Felsen mit einem hohen Grad an Besitz dieser Eigenschaft zeichnen sich durch herzförmige Strahlen aus, deren Oberfläche größtenteils geformt ist. Es ist eine dekorative Eigenschaft und wird bei der Bestimmung der Holzart berücksichtigt.

Die dielektrische Eigenschaft von Holz ist eine charakteristische Fähigkeit Dielektrizitätskonstante Material.

Der Quellkoeffizient ist der Wert der durchschnittlichen Quellung eines Materials bei einer Erhöhung der Luftfeuchtigkeit um ein Prozent.

Der Trocknungskoeffizient ist der Wert der durchschnittlichen Trocknung, wenn die Luftfeuchtigkeit um ein Prozent sinkt.

Unter Verzug versteht man die Eigenschaft von Holz, sich unter dem Einfluss der Umwelt zu verändern, also seine Größe und Form zu verlieren.

Die Verformung kann längs oder quer erfolgen. Die Querrichtung hängt vom Quellen und Schrumpfen relativ zur radialen und tangentialen Richtung ab und wird durch mehrere Faktoren bestimmt:

- Lage der Jahresschichten

- Schnittplatz

- Querschnittsform

Die Längsrichtung hängt vom Vorhandensein von Holzfehlern ab: Faserneigungen, Äste usw.

Auch verzogen verschiedene Arten entsteht, wenn bei der Weiterverarbeitung (Fräsen, Zerteilen in dünnere Platten etc.) das Spannungsgleichgewicht im Material gestört wird.

Längsverzug tritt am häufigsten bei einer mechanischen Änderung der Querschnittsform von Materialien auf, die aus verschiedenen Teilen des Baumes geschnitten werden, oder beim Trocknen.

Getrocknetes Holz hat eine höhere Festigkeit, ist weniger anfällig für Verformungen, verrottet nicht, lässt sich gut verkleben und ist zudem haltbarer als nasses Holz.

Einer der großen Nachteile von Bauholz ist seine empfindliche Reaktion auf Veränderungen im Mikroklima seiner Umgebung. Daher nimmt es bei steigender Luftfeuchtigkeit Wasser auf, in einem trockenen Raum hingegen gibt es Feuchtigkeit ab, wodurch es austrocknet und sich verzieht.

Um eine Zerstörung der Materialstruktur zu vermeiden, ist es notwendig, eine konstante Luftfeuchtigkeit aufrechtzuerhalten, in einer offenen Umgebung beträgt diese etwa 18 %, in Innenräumen 10 %.

Es gibt auch viele Möglichkeiten, Holz zu trocknen. Die erste ist die natürliche oder atmosphärische Trocknung. In diesem Fall wird das Holz im Freien getrocknet. Es muss im Schatten zusammengeklappt werden und es muss für ein Vordach und Zugluft gesorgt sein. Es ist unmöglich, Holz in der Sonne zu trocknen, da in diesem Fall der obere Teil schnell trocknet, während der innere Teil feucht bleibt, was seine Nachteile hat. Dadurch entstehen aufgrund des Spannungsunterschiedes Risse an der Oberfläche und der Verzugsprozess beschleunigt sich.

Beim Trocknen von Holz oder Brettern sollten diese auf einem Fundament oder einem beliebigen Fundament mit einer Höhe von mindestens einem halben Meter gestapelt werden. Bretter werden verlegt interner Teil Dadurch wird die Wahrscheinlichkeit einer Verformung verringert. Beim Trocknen an den Rändern geht der Vorgang natürlich schneller vonstatten, allerdings ist der Grad der Verwerfung um ein Vielfaches höher.

Um ein Verziehen beim Nasstrocknen zu vermeiden, empfiehlt es sich außerdem, eine schwere Ladung auf den Stapel zu legen. Außerdem sollten die Enden der Balken mit Ölfarbe oder einem anderen wasserabweisenden Material gestrichen werden, um Risse zu vermeiden. Der Verarbeitungsprozess muss unmittelbar nach dem Schneiden beginnen.

Um ein Verziehen beim Nasstrocknen zu vermeiden, empfiehlt es sich außerdem, eine schwere Ladung auf den Stapel zu legen. Außerdem sollten die Enden der Balken mit Ölfarbe oder einem anderen wasserabweisenden Material gestrichen werden, um Risse zu vermeiden. Der Verarbeitungsprozess muss unmittelbar nach dem Schneiden beginnen.

Bei hoher Luftfeuchtigkeit des Materials werden die Enden vorgetrocknet Lötlampe, und erst danach verarbeiten sie es. Das Brett selbst wird vollständig von Rinde befreit, um schneller zu trocknen und Schäden durch Insekten zu verhindern. Zu beachten ist, dass nicht entrindetes Holz schnell zu faulen beginnt und anfällig für Pilzbefall ist. Typischerweise beträgt der Feuchtigkeitsgehalt des Materials nach dieser Art der Trocknung 12–18 %.

Bei hoher Luftfeuchtigkeit des Materials werden die Enden vorgetrocknet Lötlampe, und erst danach verarbeiten sie es. Das Brett selbst wird vollständig von Rinde befreit, um schneller zu trocknen und Schäden durch Insekten zu verhindern. Zu beachten ist, dass nicht entrindetes Holz schnell zu faulen beginnt und anfällig für Pilzbefall ist. Typischerweise beträgt der Feuchtigkeitsgehalt des Materials nach dieser Art der Trocknung 12–18 %.

Es gibt andere Trocknungsmethoden.

- Verdunstung. Diese Methode wurde bereits in der russischen Zeit angewendet. Der Kern des Prozesses ist wie folgt. Das Material wurde in Rohlinge geschnitten erforderliche Größe Anschließend wurden sie mehrere Stunden lang bei einer Temperatur von 65 bis 75 Grad in einen gekühlten Ofen gestellt. So kam es zu dieser Verdunstung. Dabei wurde das Material abgetragen natürlicher Saft und es erhielt eine helle Schokoladenfarbe, wodurch das natürliche Muster des Holzes betont wird. Dieses Material ließ sich anschließend leichter verarbeiten und war nach abgeschlossener Trocknung weniger anfällig für Risse und Verformungen.

- Die zweite Methode ist das Wachsen. Dabei wird das Material mit Paraffin behandelt und dann in einem Ofen bei einer Temperatur von 40 Grad mehrere Stunden und dann mehrere Tage lang getrocknet Zimmertemperatur Anschließend erlangte das Material die gleichen Eigenschaften wie beim Verdampfen.

- In Leinöl dämpfen. Ermöglicht das Befüllen des Behälters Leinsamenöl In diesen wird das Werkstück dann abgesenkt und darin bei schwacher Hitze gedämpft. Nach diesem Vorgang erhält das Holz eine hohe Wasserbeständigkeit und neigt nicht zur Rissbildung.

- Lineare Trocknung – beinhaltet die Reduzierung der linearen Abmessungen des Materials durch Entfernung von gebundenem Wasser aus den Zellwänden; auch umgekehrte Optionen werden in Betracht gezogen, nämlich das Quellen des Holzes durch Erhöhung des Wasseranteils.

Normalisierte Luftfeuchtigkeit – das Niveau der Materialfeuchtigkeit, das unter Standardbedingungen erreicht wird (Luftfeuchtigkeit 60–70 %, Temperatur 18–22 Grad).

Normalisierte Luftfeuchtigkeit – das Niveau der Materialfeuchtigkeit, das unter Standardbedingungen erreicht wird (Luftfeuchtigkeit 60–70 %, Temperatur 18–22 Grad).

- Volumenschrumpfung – beinhaltet die vollständige Entfernung von gebundenem Wasser aus dem Material.

Volumenquellung – dabei geht es darum, den Gehalt an gebundenem Wasser in den Zellwänden bis zum Grenzwert zu erhöhen.

Die relative Luftfeuchtigkeit wird durch den prozentualen Anteil der Feuchtigkeitsmasse an der Masse des Materials im nassen Zustand bestimmt. Da Holz ein hygroskopisches Material ist, neigt es dazu, eine ausgeglichene Luftfeuchtigkeit im Verhältnis zum umgebenden Mikroklima zu erreichen. Beispielsweise beträgt bei einer Lufttemperatur von 20 Grad und einer Luftfeuchtigkeit von 100 % die Gleichgewichtsfeuchte von Holz mit diesen Werten 30 %.

Es ist zu beachten, dass eine schnelle Änderung der Holzfeuchtigkeit zu Verwerfungen oder umgekehrt zu starken Quellungen führt.

Je massiver das Element ist, desto mehr Aufmerksamkeit sollte auf seine Trocknung gelegt werden, da eine ungleichmäßige Trocknung zur Rissbildung führt. Beim Betrieb von Holzkonstruktionen sollten plötzliche Temperatur- und Klimawechsel möglichst vermieden werden.

Je massiver das Element ist, desto mehr Aufmerksamkeit sollte auf seine Trocknung gelegt werden, da eine ungleichmäßige Trocknung zur Rissbildung führt. Beim Betrieb von Holzkonstruktionen sollten plötzliche Temperatur- und Klimawechsel möglichst vermieden werden.

Das Ausmaß der Schrumpfung ist je nach Richtung unterschiedlich. So beträgt er im Radialen 4-6 % und im Tangential 6-12 Prozent. Aufgrund dieser Unebenheiten kommt es beim Trocknungsprozess zu leichten Verwerfungen.

Das Ausmaß der Schrumpfung ist je nach Richtung unterschiedlich. So beträgt er im Radialen 4-6 % und im Tangential 6-12 Prozent. Aufgrund dieser Unebenheiten kommt es beim Trocknungsprozess zu leichten Verwerfungen.

Sie sollten auch wissen, dass bei einer starken Änderung der mikroklimatischen Bedingungen im Material innere Spannung, was zu Verformungen und Rissen im Holz führt. Die empfohlene Temperatur des Raumes, in dem Holzelemente eingebaut werden, beträgt 20 Grad Celsius, bei einer Luftfeuchtigkeit von 40-60 %.

Der Standardfeuchtigkeitsgehalt von Holz, das für Bauzwecke, insbesondere zur Herstellung von laminierten Schichtstoffen, verwendet wird, beträgt 8-15 %. Daher muss das Material unbedingt getrocknet werden. Die natürliche Trocknung dauert wiederum länger; so dauert die Trocknung einer 5 Zentimeter dicken Platte unter Standardbedingungen (Temperatur 18–22 Grad und Luftfeuchtigkeit 50–60 %) 30–40 Tage. Die künstliche Trocknung nimmt viel weniger Zeit in Anspruch – 5–6 Tage, und bei erhöhten Temperaturen verkürzt sich die Trocknungszeit auf 3–4 Stunden.

Der Standardfeuchtigkeitsgehalt von Holz, das für Bauzwecke, insbesondere zur Herstellung von laminierten Schichtstoffen, verwendet wird, beträgt 8-15 %. Daher muss das Material unbedingt getrocknet werden. Die natürliche Trocknung dauert wiederum länger; so dauert die Trocknung einer 5 Zentimeter dicken Platte unter Standardbedingungen (Temperatur 18–22 Grad und Luftfeuchtigkeit 50–60 %) 30–40 Tage. Die künstliche Trocknung nimmt viel weniger Zeit in Anspruch – 5–6 Tage, und bei erhöhten Temperaturen verkürzt sich die Trocknungszeit auf 3–4 Stunden.

Der Feuchtigkeitsgehalt des Materials nach dem Trocknen muss unbedingt den betrieblichen Standards für eine bestimmte Art von Arbeit entsprechen.

Bei längerer Trocknung verdunstet Feuchtigkeit aus dem Material, was zu erheblichen Verformungen führen kann. Der Trocknungsprozess selbst dauert so lange, bis das Material eine bestimmte Feuchtigkeitsgrenze erreicht. Die Grenze hängt jedoch vom Mikroklima ab, in dem die Trocknung stattfindet. Der Vorgang der Feuchtigkeitsaufnahme erfolgt auf ähnliche Weise. In einigen Fällen wird auch eine Schrumpfung durchgeführt, also eine Größenänderung durch Entfernen gebundener Feuchtigkeit, während bei der Entfernung freier Feuchtigkeit keine Schrumpfung auftritt.

Bei längerer Trocknung verdunstet Feuchtigkeit aus dem Material, was zu erheblichen Verformungen führen kann. Der Trocknungsprozess selbst dauert so lange, bis das Material eine bestimmte Feuchtigkeitsgrenze erreicht. Die Grenze hängt jedoch vom Mikroklima ab, in dem die Trocknung stattfindet. Der Vorgang der Feuchtigkeitsaufnahme erfolgt auf ähnliche Weise. In einigen Fällen wird auch eine Schrumpfung durchgeführt, also eine Größenänderung durch Entfernen gebundener Feuchtigkeit, während bei der Entfernung freier Feuchtigkeit keine Schrumpfung auftritt.

Ebenso wie das Trocknen wirkt sich die Schrumpfung nicht direkt proportional auf die linearen Abmessungen aus, sodass die Schrumpfung in tangentialer Richtung bis zu 10 % und in radialer Richtung nur bis zu 3,5 % beträgt.

Durch den kontinuierlichen Trocknungsprozess wird die Feuchtigkeit im Holz bis zur hygroskopischen Grenze, also auf 0 % reduziert. Bei der Durchführung eines solchen Verfahrens muss sorgfältig auf eine gleichmäßige Feuchtigkeitsverteilung geachtet werden, da sonst innere Spannungen entstehen können, die bei der mechanischen Bearbeitung des Holzes zu Verformungen und Größenveränderungen führen.

Der Prozess der konvektiven Trocknung selbst führt zu einer ungleichmäßigen Feuchtigkeitsverteilung, was zu einer ungleichmäßigen Trocknung des Materials und in der Folge zum Auftreten innerer Spannungen beiträgt.

Der Prozess der konvektiven Trocknung selbst führt zu einer ungleichmäßigen Feuchtigkeitsverteilung, was zu einer ungleichmäßigen Trocknung des Materials und in der Folge zum Auftreten innerer Spannungen beiträgt.

Unserer Meinung nach das umstrittenste Thema im Internet. Lassen Sie uns diese Frage anhand von GOST im Detail beantworten. Auch basierend auf Erfahrung und praktische Beispiele Versuchen wir es herauszufinden und geben wir logische Antworten auf alle oben genannten Fragen.

Holzfeuchtigkeitsgehalt - Dies ist das Verhältnis der im Holzvolumen enthaltenen Feuchtigkeitsmasse zur Masse des absolut trockenen Holzes.

Der Feuchtigkeitsgehalt von Schnittholz wird mit einem Feuchtigkeitsmessgerät gemessen.

Ein Baum ist ein lebendiges Material, das wächst, schläft und atmet. Aus diesem Grund ändern sich die meisten Indikatoren für Holz von Jahr zu Jahr. Und ein Indikator wie der Feuchtigkeitsgehalt von Holz sowie der Feuchtigkeitsgehalt von trockenem Schnittholz ändert sich AUCH im Laufe des Jahres. Dieser Indikator hängt von der Jahreszeit, der Region und dem Wachstumsort ab.

Es gibt zwei Hauptindikatoren, von denen der natürliche Feuchtigkeitsgehalt von Holz abhängt.

Der Feuchtigkeitsgehalt von Holz wird auch von der Region und dem Wuchsort beeinflusst.

Wenn das Holz weniger nass ankommt, trocknet es schneller, der Trocknungsprozess ist sanfter und reißt weniger.

Trockenes Holz

Transportfeuchtigkeit und Möbelfeuchtigkeit durch Trocknen gewonnen.

Der Feuchtigkeitsgehalt des Holzes beträgt:

- Natürliche Luftfeuchtigkeit (40-60%)

- Transportfeuchtigkeit (18+/-2%)

- Möbelfeuchtigkeit (8+/-2 %).

Der Feuchtigkeitsgehalt von Holz hängt von der Verwendung des Schnittholzes ab.

- Für die Schalung wird eine natürliche Luftfeuchtigkeit von 40-60 % verwendet Sparrensystem, zum Drehen usw.

- Verwendet wird Möbelholz mit einem Feuchtigkeitsgehalt von 8 +/-2 %, der Name lässt es bereits erahnen, vor allem in Möbelproduktion sowie zur Herstellung von Furnierschichtholz.

- In allen anderen Fällen wird Holz mit einer Transportfeuchtigkeit von 18 +/- 2 % verwendet und für jegliche Konstruktion, zur Herstellung von Bauholz, zum Beispiel Blockhäusern, Spundwänden usw., verwendet.

Manchmal kommt ein Kunde und sagt: „Ich möchte, dass der Feuchtigkeitsgehalt des Holzes 8 % beträgt.“

Sie fragen: „Wofür?“

Antwort: „Sie sagten mir (ich habe gelesen), dass es besser wäre.“

Basierend auf GOST 8486-86 und Erfahrung ist die Luftfeuchtigkeit beim Bautransport am höchsten optimale Luftfeuchtigkeit. Denn bei einer Luftfeuchtigkeit von 18 +/-2 % verzieht sich Holz nicht, verdreht sich nicht, verfärbt sich nicht blau und ist nicht anfällig für Pilzbefall. Der Transport von Holzfeuchtigkeit rechtfertigt seine physikalischen und mechanischen Eigenschaften im Bauwesen voll und ganz.

Auch die Annahme, dass Holz bis zu 8 % getrocknet werden kann, ist absolut falsch, und noch nie hat jemand solches Holz gesehen.Es ist unmöglich, das Holz auf weniger als 20 % zu trocknen, und niemand behauptet, dass die oberen Schichten auf einen Feuchtigkeitsgehalt von weniger als 20 % getrocknet werden können, aber was ist mit dem Kern? Der Feuchtigkeitsgehalt des Holzes im Kern erreicht 20 %, was GOST und DIN entspricht. Bei dieser Luftfeuchtigkeit verziehen sich Holz und Bretter nicht, verdrehen sich nicht, verfärben sich nicht blau und sind nicht anfällig für Pilzinfektionen.

Es gibt auch interessante Daten, die in der folgenden Tabelle enthalten sind.

Basierend auf den Daten in der Tabelle beträgt die Gleichgewichtsfeuchte von Holz 17–18,5 %, basierend auf durchschnittlichen statistischen Daten (Luftfeuchtigkeit 80–85 % und Temperatur +10 °C). Es ist logisch, dass für den Bau eines Hauses aus Holz eine Luftfeuchtigkeit von weniger als 20 % einfach nicht erforderlich ist. Die Baustelle werde dadurch nichts „gewinnen“.

Basierend auf den Daten in der Tabelle beträgt die Gleichgewichtsfeuchte von Holz 17–18,5 %, basierend auf durchschnittlichen statistischen Daten (Luftfeuchtigkeit 80–85 % und Temperatur +10 °C). Es ist logisch, dass für den Bau eines Hauses aus Holz eine Luftfeuchtigkeit von weniger als 20 % einfach nicht erforderlich ist. Die Baustelle werde dadurch nichts „gewinnen“.

Das Argument über Furnierschichtholz kann man natürlich hören, es wird auf einen Feuchtigkeitsgehalt von 8 % getrocknet.

- Erstens wird nicht das Holz getrocknet, sondern die Lamellen (Brett).

- Zweitens müssen Hersteller von Furnierschichtholz die Lamellen künftig so verleimen, dass sie fest zusammenpassen und sich mit der Zeit nicht lösen oder austrocknen.

Im Prinzip stammt das minderwertige Brettschichtholz von hier. Sie haben es schlecht getrocknet, weil es nicht einfach ist, ein Brett, ganz zu schweigen von Holz, auf einen Feuchtigkeitsgehalt von 8 +/-2 % zu trocknen, sie haben es nicht vollständig getrocknet, sie haben geschummelt und mit der Zeit kann das Holz austrocknen und die Lamellen fallen ab.

Es kommen auch Kunden, die sagen, dass wir das Haus meiner Großmutter abgerissen haben und es nie wieder demontieren konnten. Das Dach „bewegte sich“, der Rahmen blieb jedoch an Ort und Stelle.

Und der Kunde bringt es mit einem Ausruf auf den Punkt: „Sie haben es gebaut!“

Bevor natürlich niemand danach strebte, so schnell und kostengünstig wie möglich zu bauen, strebte niemand nach „neuen Technologien“. Und sie fällten den Baum, entrindeten ihn, gaben dem Baumstamm Zeit zum Reifen und sammelten ihn dann einfach ein.

Wie läuft es jetzt? Alles geschieht genau umgekehrt. Der Kunde will schneller und günstiger, der Hersteller gibt, wofür der Kunde zu zahlen bereit ist. Hier ist das Gesamtergebnis.

Der Wunsch, bewusst Geld zu sparen, verdirbt die Meinung über den besten Naturbaustoff. Holz ist, wie wir wiederholen, ein lebendiges Material; es „überlebt“ nur in den Händen von Profis.

Holz ist ein sehr hygroskopisches Material, das seinen Feuchtigkeitsgehalt leicht verändert. Der Feuchtigkeitsgehalt von Holz ist der prozentuale Anteil an Wasser (Feuchtigkeit) darin. Der Feuchtigkeitsgehalt von Holz ist nicht von der Holzart abhängig. Der Feuchtigkeitsgehalt des Holzes beträgt quantitativer Indikator Feuchtigkeitsgehalt darin

Feuchtigkeitsgehalt des Holzes

Zwischen Holz und Luft findet ständig ein Feuchtigkeitsaustausch statt. Daher ist der Feuchtigkeitsgehalt von Holz ein sehr instabiler Wert, der sich mit der Luftfeuchtigkeit der Umgebung ändert. Ist die Luftfeuchtigkeit des Holzes größer als die Luftfeuchtigkeit der Umgebung, trocknet das Holz aus. Wenn es umgekehrt ist, ist es die Flüssigkeitszufuhr. Und wenn Luftfeuchtigkeit und Temperatur der Umgebung (Luft) über längere Zeit konstant bleiben, stabilisiert sich auch die Luftfeuchtigkeit des Brennholzes und entspricht der Luftfeuchtigkeit der Umgebung.

Feuchtigkeit des Holzes, bei der der Feuchtigkeitsaustausch zwischen Holz und Holz stattfindet Umfeld, genannt „Gleichgewicht“

In der Natur ist der Gvon Holz ein äußerst instabiler Zustand. Denn in der Natur ist es unmöglich, über einen ausreichend langen Zeitraum Luft mit konstanten Temperatur- und Feuchtigkeitsparametern zu finden. Bei Holz, das sich in einem künstlichen Mikroklima befindet, beispielsweise in einer Trockenkammer oder einfach in jedem anderen Raum mit konstanter Temperatur und Luftfeuchtigkeit, lässt sich der Zustand der Gleichgewichtsfeuchtigkeit jedoch leicht erreichen.

Unterscheiden Sie zwischen absoluter und relativer Luftfeuchtigkeit von Holz

Absolute Luftfeuchtigkeit des Holzes

Die absolute Luftfeuchtigkeit ist das Verhältnis der Feuchtigkeitsmasse, die eine Holzprobe enthält, zur Masse des absolut trockenen Holzes derselben Probe. Gemäß wird der Wert der absoluten Luftfeuchtigkeit (W) nach der Untersuchung (Trocknung) der Probe gemäß der Formel berechnet:

W = (m - m 0) / m 0 x 100,

wobei (m) und (m 0) die Masse der Probe vor und nach dem Trocknen sind.

Der Begriff „absolute Luftfeuchtigkeit“ wird laut GOST 17231-78 einfach als „Luftfeuchtigkeit“ interpretiert. Wie alles „Absolute“ ist auch der Wert der „absoluten Luftfeuchtigkeit“ von der realen Welt losgelöst und für wärmetechnische Berechnungen eine äußerst schwer verdauliche Form. Bei einer absoluten Luftfeuchtigkeit von 25 % enthält beispielsweise ein Kilogramm Holz 200 Gramm Wasser. Diese Diskrepanz in den Zahlen verwirrt die Berechnungen.

Der Wert der relativen Luftfeuchtigkeit ist bequemer und praktischer

Relative Luftfeuchtigkeit von Holz

Die relative (Arbeits-)Feuchtigkeit von Holz ist das Verhältnis der Feuchtigkeitsmasse, die eine Holzprobe enthält, zu ihrer Gesamtmasse. Gemäß GOST 17231-78 wird der Wert der relativen Luftfeuchtigkeit (W rel.) aus dem Wert der absoluten Luftfeuchtigkeit (W) der Probe gemäß der Formel berechnet:

W rel. = 100 W / (100+W)

oder einfacher,

W rel. = m Wasser / m Probe x 100

Die relative Luftfeuchtigkeit ist eine sehr einfache und praktische Methode zur Berücksichtigung des verdunsteten Wassers bei der Berechnung der Holzwärmetechnik. Der Wert der relativen Luftfeuchtigkeit gibt direkt den quantitativen Wassergehalt im Holz an. Beispielsweise enthält ein Kilogramm Holz mit einem Feuchtigkeitsgehalt von 20 % 200 Gramm Wasser und 800 Gramm trockene Holzmasse.

Lassen Sie uns zum Vergleich ein „lebendiges“ Beispiel in eine Tabelle einfügen. Das ist ein Tisch für das Selbe unsere probe. Lassen Sie uns die Werte seiner absoluten und relativen Luftfeuchtigkeit bestimmen und vergleichen:

|

Absolute Luftfeuchtigkeit = 25 %, |

Relative Luftfeuchtigkeit = 20 %, |

| absolut Die Luftfeuchtigkeit beträgt 25 %, | - Wenn ein Kilogramm Holz 800 Gramm trockene Holzmasse und 200 Gramm Wasser enthält, dann ist sein Wert relativ Die Luftfeuchtigkeit beträgt 20 %, |

|

Formel zur Bestimmung W = (m - m 0) / m 0 x 100 W = (1000 - 800) / 800 x 100 = 25 % |

Formel zur Bestimmung W rel. = 100 W / (100+W) W rel. = 100 x 25 / (100+25) = 20 % |

|

Abschluss Obwohl der Wert der absoluten Luftfeuchtigkeit die primäre Quelle für die Bestimmung des Wertes der relativen Luftfeuchtigkeit ist, hat der Wert der relativen Luftfeuchtigkeit eine größere Bedeutung praktischer Nutzen. Weil er (der Wert der relativen Luftfeuchtigkeit) den Wassergehalt in der Probe realistischer widerspiegelt und die Zahlen nicht durch Abweichungen verwechselt |

|

Feuchtigkeitsgehalt des Holzes

Je nach Luftfeuchtigkeit wird das gesamte Holz in drei Gruppen eingeteilt: nass (Luftfeuchtigkeit über 35 %), halbtrocken (Luftfeuchtigkeit von 25 bis 35 %) und trocken (Luftfeuchtigkeit unter 25 %). Die Luftfeuchtigkeit frisch gefällter Bäume beträgt zunächst 50-60 %. Bei der natürlichen Trocknung unter einem Blätterdach an der Luft verliert das Holz dann im Laufe von eineinhalb bis zwei Jahren bis zu 20-30 % seiner Feuchtigkeit und erreicht einen Zustand relativer Luftfeuchtigkeit. Danach verändert sich der Feuchtigkeitsgehalt des Holzes nicht mehr wesentlich und liegt bei ≈25 %. Man nennt solches Holz lufttrocken. Um den Feuchtigkeitsgehalt von Holz auf einen raumtrockenen Zustand (7...18 %) zu reduzieren, muss es in Trockenkammern forciert getrocknet bzw. bewegt werden lange Zeit in ein künstliches Mikroklima mit festgelegten Bedingungen (z. B. in einen Raum oder andere Räumlichkeiten verlegen).

Es gibt folgende Holzfeuchtegrade:

- Splavnaja(Luftfeuchtigkeit 60 % oder mehr)

Dies könnte ein Baum sein, der schon lange im Wasser stand. Zum Beispiel Treibholz oder Holz nach der Sortierung in einem Wasserbecken oder einfach ein gut durchnässtes (feuchtes) Scheitholz. - Frisch geschnitten(Luftfeuchtigkeit 45...50%)

Dabei handelt es sich um Holz, das die Feuchtigkeit eines wachsenden Baumes bewahrt hat. - Luftgetrocknet(Luftfeuchtigkeit 20...30%)

Es handelt sich um Holz, das lange gealtert ist draußen, mit guter Belüftung. - Raumtrocken(Luftfeuchtigkeit 7...18%)

Hierbei handelt es sich um Holz, das über längere Zeit in einem Wohnzimmer oder einem anderen beheizten und belüfteten Raum lag. - Absolut trocken(Luftfeuchtigkeit 0%)

Dabei handelt es sich um Holz, das bei einer Temperatur von t=103±2°C bis zur Gewichtskonstanz getrocknet wird.

Brennwert von nassem Holz

Der Heizwert von Holz hängt direkt von seinem Feuchtigkeitsgehalt ab. Der Feuchtigkeitsgehalt von Brennholz ist ein entscheidender Indikator für dessen Qualität. Dass trockenes Holz besser brennt als nasses Holz, ist vielen, wenn nicht allen, bekannt. Und jeder weiß, dass nasses Brennholz immer getrocknet werden kann und trockenes Brennholz hingegen angefeuchtet werden kann. Dementsprechend ändert sich die Qualität des Kraftstoffs – verbessert oder verschlechtert sich. Aber ist das wirklich wichtig für die Moderne? Heizgeräte? Zum Beispiel Holzfeuerung Pyrolysekessel ermöglichen die Verbrennung von Holz mit einer Luftfeuchtigkeit von bis zu 50 % und sogar bis zu 70 %!

Die Tabelle zeigt allgemeine Indikatoren für den Heizwert von Holz für jeden Grad seines Feuchtigkeitsgehalts.

Die Tabelle zeigt, dass der Feuchtigkeitsgehalt des Holzes umso höher ist, je niedriger er ist Heizwert. Beispielsweise hat luftgetrocknetes Holz einen fast doppelt so hohen Heizwert wie frisch geschnittenes Holz, ganz zu schweigen von nassem Holz.

Holz mit einer Luftfeuchtigkeit von 70 % oder mehr brennt praktisch nicht.

Perfekte Option Für die Holzheizung ist die Verwendung von Brennholz bei raumtrockener Luftfeuchtigkeit wichtig. Dieses Brennholz liefert die maximale Wärmemenge. Da das Trocknen von Brennholz in einem solchen Zustand jedoch mit zusätzlichen Energiekosten verbunden ist, ist das meiste der Fall Die beste Option Zum Heizen wird luftgetrocknetes Holz verwendet. Brennholz in einen lufttrockenen Zustand zu bringen ist relativ einfach. Dazu reicht es aus, sie für die zukünftige Verwendung vorzubereiten und an einem trockenen, belüfteten Ort aufzubewahren.

Abschließend möchte ich darauf hinweisen, dass die im Brennholz enthaltene Feuchtigkeit nicht nur dessen Brennwert verschlechtert. Ein erhöhter Feuchtigkeitsgehalt im Kraftstoff wirkt sich negativ auf den Verbrennungsprozess selbst aus. Überschüssiger Wasserdampf dient als Grundlage für die Schaffung einer aggressiven Umgebung, die zu einem vorzeitigen Verschleiß der Heizeinheit und der Schornsteine führt.

Hersteller moderner Heizgeräte empfehlen als Brennstoff lufttrockenes Holz mit einer Luftfeuchtigkeit von nicht mehr als 30-35 %

Aus Rundholz mit welchem Feuchtigkeitsgehalt können zuverlässige und warme Blockhäuser gebaut werden? Experten glauben, dass für den Bau nur Materialien mit natürlicher Feuchtigkeit gewählt werden müssen. Warum?

Geheimnisse der Antike Holzhausbau, Man sagt, dass ein Blockhaus aus Baumstämmen mit natürlicher Feuchtigkeit gebaut werden sollte. Und das ist nicht verwunderlich, denn solches Material hat viele Vorteile, die aus der Sicht moderner Daten gerechtfertigt werden können. Obwohl man sagen muss, dass die Haltbarkeit der in der Antike gebauten Blockhäuser, die mehrere Jahrhunderte lang stehen, an sich schon ein Beweis dafür ist, dass die alten Meister Recht hatten. Doch warum ist der natürliche Feuchtigkeitsgehalt von Holz so wichtig?

Von Immobilien Baumaterial, Insbesondere wenn es um Holz geht, hängen die Festigkeitseigenschaften des Hauses stark davon ab. Wenn die Luftfeuchtigkeit unausgeglichen ist, nimmt der Baum Feuchtigkeit auf oder gibt sie ab und sein Durchmesser verändert sich. Bei hoher Luftfeuchtigkeit nehmen die Stämme also Wasser auf und nehmen an Volumen zu, bei trockener Luft trocknet der Baum aus. Bei einer starken Änderung der Luftfeuchtigkeit kommt es zu Spannungen im Baumstamm, die zu Rissen und Verformungen führen. Um dies zu vermeiden, ist es notwendig, den Feuchtigkeitsgehalt des Schnittholzes während der Produktion (in allen Phasen) zu kontrollieren.

Es gibt folgende Holzarten:

- Nasses Holz. Die Luftfeuchtigkeit beträgt nahezu hundert Prozent. Dies geschieht, wenn das Holz längere Zeit im Wasser lag. Solches Material wird niemals im Bauwesen verwendet.

- Holz mit natürlicher Feuchtigkeit, frisch gefällt. Der Feuchtigkeitsgehalt dieses Schnittholzes hängt von der Baumart und dem Zeitpunkt des Fällens ab und liegt zwischen fünfzig und achtzig Prozent.

- Luftgetrocknetes Schnittholz. Dieser Baum wurde lange Zeit im Freien gelagert, seine Luftfeuchtigkeit liegt zwischen fünfzehn und zwanzig Prozent.

- Raumtrockenes Schnittholz. Dabei handelt es sich um einen Baum, der lange Zeit in einem Lagerhaus gelagert wurde und dessen Feuchtigkeitsgehalt zwischen acht und zehn Prozent liegt.

- Völlig trockenes Holz. Dieser Baum nach forcierter Eintrocknung Spezialkameras, seine Luftfeuchtigkeit beträgt nicht mehr als zwei Prozent.

Experten sagen, dass sich Holzstämme für einen Hausbausatz verformen können, wenn sie forciert getrocknet oder über einen längeren Zeitraum unmontiert gelagert werden.

Experten sagen, dass sich Holzstämme für einen Hausbausatz verformen können, wenn sie forciert getrocknet oder über einen längeren Zeitraum unmontiert gelagert werden.

Der Baum verliert seine Feuchtigkeit, bis seine Luftfeuchtigkeit einen bestimmten Wert erreicht. Der Pegel hängt von den atmosphärischen Bedingungen ab. Der gleiche Vorgang findet bei der Aufnahme von Feuchtigkeit statt (Sorption).

Wenn völlig trockenes Holz nach draußen gebracht wird, Wenn es auf die Baustelle gebracht wird, beginnt es, Feuchtigkeit aus der Luft aufzunehmen, wodurch es aufquillt oder sich verbiegt. Die Praxis hat gezeigt, dass ein aus trockenem Holz gebautes Haus nicht gleichmäßig schwindet.

Im Gegensatz zur Blockbauweise mit natürlicher Feuchtigkeit, Ein Blockhaus aus forciert getrockneten Rundhölzern nimmt nicht ab (trocknet aus), sondern nimmt zu (schwillt an). In diesem Fall biegen sich die Wände nach außen und die Kronen und das Dach können auseinanderlaufen. Die Folgen dieses Prozesses vollständig zu beseitigen ist nicht einfach, teuer und oft unrealistisch. Auch Kiefer, die als starkes Holz gilt, verliert bis zu sechs Prozent an Festigkeit, während ihre Zähigkeit um durchschnittlich zehn Prozent zunimmt.

Wenn das Hausset aus Baumstämmen mit natürlicher Feuchtigkeit besteht, dann erfolgt die Abnahme der Luftfeuchtigkeit im Baum allmählich. Gleichzeitig nimmt das Volumen des Hauses ab, unter dem Einfluss des Eigengewichts sitzen die Kronen fest. Durch den festen Sitz der Baumstämme werden die Wände weniger durchgebrannt, was bedeutet, dass Sie weniger Aufwand und Geld für die Dämmung aufwenden müssen.

Beim Bau von Konstruktionen aus Holz mit natürlicher Luftfeuchtigkeit Eine starre Fixierung ist nicht möglich. Etwa zwei Jahre lang findet die Hauptschrumpfung der Hausstruktur statt, in die nicht eingegriffen werden darf. Die Schrumpfung kann zwischen drei und sieben Prozent liegen – die Höhe hängt von der Holzart und den Umgebungsbedingungen ab.

Es ist wichtig zu bedenken, dass das Schwinden und Quellen von Holz entlang und quer zu den Fasern unterschiedlich schnell erfolgt. Daher müssen alle vertikalen Elemente des Hauses mit Kompensatoren ausgestattet sein.

Es ist wichtig zu bedenken, dass das Schwinden und Quellen von Holz entlang und quer zu den Fasern unterschiedlich schnell erfolgt. Daher müssen alle vertikalen Elemente des Hauses mit Kompensatoren ausgestattet sein.

Mit Ausgleichsvorrichtungen können Sie die Höhe des Hauses und die geometrischen Proportionen anpassen. Aus Gründen der Zuverlässigkeit werden die Kronen mit Holzdübeln aneinander befestigt, die im Schachbrettmuster im Abstand von anderthalb Metern montiert werden.

Wenn Handwerker Blockhäuser bauen, denken sie daran, dass das Schrumpfen ein ungleichmäßiger Prozess ist. Außen und innerhalb des Hauses kann es unterschiedlich ablaufen.

Daher entstehen bei der Herstellung eines Hausbausatzes technologische Lücken, die einen anfänglichen festen Sitz entlang der Nut verhindern, da dadurch später große Lücken entstehen.

Der Bau von Blockhäusern birgt viele Geheimnisse, und nur erfahrene Handwerker können ein warmes und gemütliches Haus bauen zuverlässiges Zuhause, die mehrere Jahrhunderte dauern wird.