Principalele obiective ale sistemelor mrp sunt. Conceptul general al sistemului MRP I

Citeste si

Pagina 1 din 3

Unul dintre cele mai populare concepte de logistică din lume, pe baza căruia un numar mare de sisteme de micrologistică, este conceptul de „cerințe/planificarea resurselor” (cerințe/planificarea resurselor, RP). Conceptul de RP este adesea opus conceptului de logistică „just in time”, ceea ce înseamnă că (spre deosebire de abordarea JIT) se bazează pe concepte de logistică de tip „push”.

Sistemele de micrologistică de bază care se bazează pe conceptul de „planificarea cerințelor / resurselor” în producție și aprovizionare sunt sistemele „materiale / cerințe de fabricație / planificare resurse” (materiale / cerințe de fabricație / planificare resurse, MRP I / MRP II), și în distribuție (distribuție) - sisteme de „planificarea distribuției produsului/resursei” (cerințe de distribuție/planificarea resurselor, DRP I, DRP II).

Sistemele MRP sunt utilizate practic în organizarea proceselor de producție și tehnologice împreună cu procurarea resurselor materiale. În conformitate cu definiția cercetătorului american J. Orliska, unul dintre principalii dezvoltatori ai sistemului MRP I, sistemul de „planificare a cerințelor materiale (sistemul MRP) în sens restrâns constă dintr-o serie de proceduri legate logic, reguli cheie. și cerințe care traduc programul de producție într-un „cerințe de lanț” care sunt sincronizate în timp, precum și acoperirea planificată a acelor cerințe pentru fiecare articol din stoc de componente necesare pentru îndeplinirea programului... Sistemul MRP reprogramează succesiunea de cerinte si acoperire datorate modificarilor fie ale programului de productie, fie ale structurii stocurilor, fie ale caracteristicilor produsului.

Sistemele MRP manipulează materiale, componente, semifabricate și piesele acestora, a căror cerere depinde de cererea de produse finite specifice. Deși însuși conceptul de logistică care stă la baza sistemului MRP I a fost format cu destul de mult timp în urmă (de la mijlocul anilor 1950), a fost posibil să-l pună în practică doar odată cu apariția computerelor de mare viteză. În același timp, revoluția în microprocesoare și tehnologia informației a stimulat creșterea rapidă aplicatii diverse Sisteme MRP în afaceri.

Principalele obiective ale sistemelor MRP sunt:

– satisfacerea nevoii de materiale, componente și produse pentru planificarea producției și livrarea către consumatori;

- suport pentru un nivel scăzut al stocurilor de resurse materiale, lucrări în curs, produse finite;

– planificarea operațiunilor de producție, grafice de livrare, operațiuni de cumpărare.

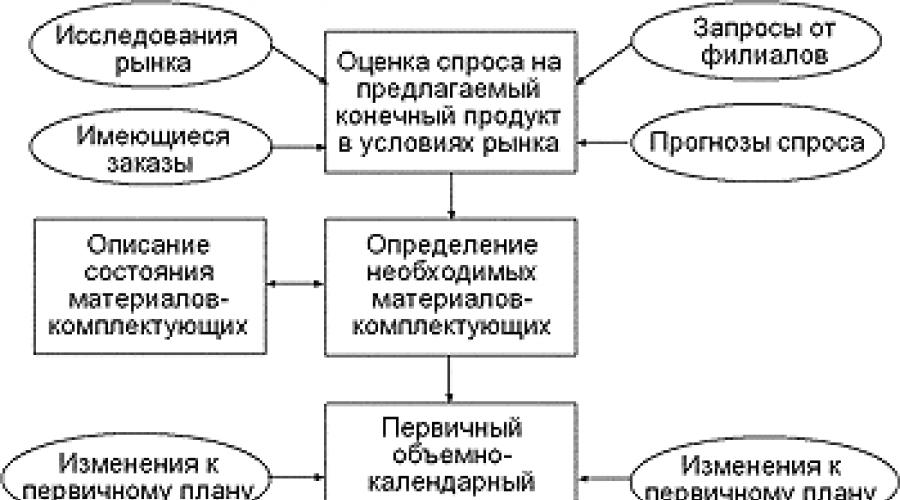

În procesul de realizare a acestor obiective, sistemul MRP asigură fluxul cantității planificate de resurse materiale și stocuri de produse la orizontul de planificare. Sistemul MRP determină mai întâi cât și în ce timp este necesar să se producă produsul final. Sistemul determină apoi timpul și cantitatea necesară de resurse materiale pentru a finaliza programul de producție. Pe fig. 1 este o diagramă bloc a sistemului MRP I.

Intrarea sistemului MRP I sunt comenzile consumatorilor, susținute de previziuni ale cererii de produse finite ale companiei, care sunt incluse în programul de producție (programe de lansare a produselor finite). Astfel, în ceea ce privește sistemele de micrologistică, care se bazează pe principiile conceptului de „just in time”, cu MRP I, cererea clienților este un factor cheie.

Baza de date privind resursele materiale conține toate informațiile necesare despre gama și principalii parametri (caracteristici) materiilor prime, materialelor, componentelor, semifabricatelor etc., necesari pentru producerea (asamblarea) produselor finite sau a pieselor acestora. În plus, conține normele de consum de resurse materiale pe unitatea de producție, precum și fișiere de puncte de timp pentru furnizarea resurselor materiale corespunzătoare către diviziile de producție ale companiei.

Baza de date identifică, de asemenea, legături între intrările individuale. unitati de productie asupra resurselor materiale utilizate şi asupra produsului final. Baza de date de inventar informează sistemul și personalul de conducere despre disponibilitatea și mărimea producției, asigurărilor și a altor stocuri necesare de resurse materiale din depozitul companiei, precum și despre apropierea acestora de un nivel critic și necesitatea reumplerii acestora. În plus, această bază de date conține informații despre furnizori și parametrii aprovizionării cu resurse materiale.

MRP(Engleză) Planificare necesar de materiale- planificarea cerințelor de materiale) - un sistem de planificare a cerințelor de materiale, unul dintre cele mai populare concepte de logistică din lume, pe baza căruia a fost dezvoltat și funcționează număr mare sisteme micrologistice. Conceptul de MRP se bazează pe construcția sistemelor logistice „de tip push”. În Rusia, de regulă, este reprezentat de diverse produse software fabricate în străinătate. Apariția unui concept mai dezvoltat de MRP II și dezvoltarea programelor de clasă ERP, reducând costul acestora, a condus la faptul că produsele software din clasa MRP pot fi găsite foarte rar, de regulă, ca parte a sistemelor informaționale învechite ale întreprinderilor. .

Unul dintre principalii dezvoltatori ai MRP, J. Orlisky, a scris: „Planificarea cerințelor de materiale în sens restrâns constă într-o serie de proceduri legate logic, reguli și cerințe decisive, transferând programul de producție într-un „lanț de cerințe”, sincronizat în timp și „acoperiri” planificate ale acestor cerințe pentru fiecare articol din stoc de componente necesare pentru îndeplinirea programului de producție. Sistemul MRP reprogramează secvența cerințelor și acoperirilor ca urmare a modificărilor fie în programul de producție, în structura inventarului sau în atributele produsului.

Sistemul MRP este utilizat atunci când se lucrează cu materiale, componente, produse semifabricate și piesele acestora, a căror cerere depinde de cererea de produse finite specifice, adică cererea de resurse materiale inițiale este foarte dependentă de cererea consumatorului de produse finale. produse. De asemenea, sistemul MRP poate funcționa cu o gamă largă de resurse materiale.

Poveste

Sistemul MRP a fost dezvoltat în Statele Unite la mijlocul anilor 1950, dar s-a răspândit abia odată cu dezvoltarea tehnologiei informatice în anii 1970.

Sistemele de micrologistică precum MRP au fost dezvoltate cam în aceiași ani în URSS, dar au fost utilizate inițial în complexul militar-industrial.

La sfârșitul anilor 1980, sistemul MRP a fost folosit sau se aștepta să fie utilizat de majoritatea firmelor din SUA cu vânzări anuale de produse finite de peste 15 milioane USD; în Marea Britanie - fiecare a treia întreprindere de producție.

Practica obișnuită de utilizare a MRP în afaceri este legată de planificarea și controlul procedurilor pentru comandarea și furnizarea (achiziționarea) resurselor materiale, de regulă, o gamă largă, pt. întreprinderile industriale pentru fabricarea produselor de inginerie.

Principalele probleme care apar în timpul implementării sistemului MRP se referă la dezvoltarea informațiilor, a software-ului și a suportului matematic pentru calcule și la alegerea unui complex de echipamente informatice și de birou, adică acele probleme care sunt tipice pentru producția și procesele automate. sistem de control.

Obiectivele principale ale MRP

- satisfacerea nevoii de materiale, componente și produse pentru planificarea producției și livrarea către consumatori;

- menținerea unui nivel scăzut al stocurilor;

- planificarea operațiunilor de producție, grafice de livrare, operațiuni de cumpărare.

Sistemul MRP vă permite să determinați cât și în ce timp este necesar pentru a produce produsul final. Sistemul determină apoi timpul și cantitățile necesare de resurse materiale pentru a satisface nevoile programului de producție.

Date obligatorii

Date de intrare

Program de producție principal

Programul de producție se formează în condiții de cerere independentă. Sistemul nu conține niciun instrument de automatizare pentru programarea producției. Planul se formează manual și trebuie să fie fezabil, adică în concordanță cu cererea și plan financiar. Dar, în același timp, pentru fiecare unitate de produse finite, se întocmește o listă de resurse cheie. Ea reflectă lipsa de resurse și posibila compensare pentru această lipsă. Această monitorizare a necesarului de resurse și compararea acesteia cu resursele disponibile ale sistemului trebuie efectuată continuu. Programul de producție în sine necesită, de asemenea, o revizuire constantă. Pentru a elimina lipsa de revizuire a planurilor, programul de producție este împărțit pe perioade. În prima perioadă nu sunt permise modificări ale planului de producție. În a doua perioadă sunt permise modificări și este necesară coordonarea planului de producție cu resursele cheie disponibile. Cu cât o perioadă este mai departe de momentul prezent, cu atât informația devine mai puțin sigură și mai dinamică.

Specificații

O listă de materiale este o listă de componente și materiale necesare pentru a produce un produs finit, indicând cantitatea și timpul planificat pentru producție sau livrare. Astfel, produsul finit este descris până la materiale și componente.

Date despre inventar și comenzi deschise

Pe baza specificațiilor, se calculează cerințele totale ale componentelor. Aceste componente trebuie să fie gata până la pornirea nodului „părinte”. Algoritmul MRP procesează BOM în aceeași ordine în care urmează nivelurile arborelui BOM și, pe baza programului principal de producție, sunt calculate cerințele totale de unități pentru produsele finite.

Ieșire

Ieșirea include rapoarte primare și secundare care servesc o funcție de sprijin.

Rapoarte primare

- Comenzi planificate - un program defalcat pe perioade de planificare, care conține timpul și valoarea comenzii viitoare.

- Permisiunea de a executa comenzile planificate, adică materialele sunt eliberate în producție: soldul stocului este recalculat, ținând cont de costurile materialelor, iar apoi materialele sunt transferate direct în producție, adică sunt emise comenzi de producție.

- O modificare a comenzilor planificate include modificarea datei sau cantității unei comenzi, precum și anularea unei comenzi.

Rapoarte secundare

- Rapoartele de control al planului arată abateri de la planuri și, de asemenea, conțin informațiile necesare pentru calcularea costurilor de producție.

- Rapoartele de planificare includ contracte de aprovizionare existente, angajamente de cumpărare și alte date care pot fi utilizate pentru a estima cerințele viitoare de materiale pentru producție.

- Rapoartele de excepție atrag atenția asupra inconsecvențelor și erorilor majore găsite în date și raportare.

Principalele dezavantaje ale sistemelor MRP

- cantitate semnificativă de calcule și preprocesare a datelor

- crește costuri logistice pentru procesarea și transportul comenzilor, deoarece firma încearcă să reducă în continuare stocurile MP sau să treacă la lucru cu comenzi mici, cu o frecvență ridicată a onorării acestora

- insensibilitate la schimbările pe termen scurt ale cererii

- un număr mare de defecțiuni datorită dimensiunii mari a sistemului și complexității acestuia

Vezi si

- ERP-sisteme - Sisteme pentru planificarea resurselor întreprinderii pentru persoane fizice

- MES-systems - Sisteme de control industrial

- Sisteme WMS - Sisteme de management al depozitelor

- CRM-sisteme - Sisteme pentru managementul relatiilor cu clientii

- Sisteme SCM - Sisteme pentru managementul lanțului de aprovizionare

- Sisteme MRP II - Planificarea resurselor de fabricație

Literatură

- Managementul producției: Manual / Ed. V. A. Kozlovsky. - M.: Infra-M., 2003. - 574 p.

- Gavrilov D. A. Managementul producției pe baza standardului MRP II, ed. a II-a. - Sankt Petersburg: Petru, 2005, 416 p. - bolnav.

Legături

- MRP și MRP II - material din secțiunea „Tehnologia informației” a bibliotecii de articole despre management

- MRP.12NEWS - Planificarea cerințelor de materiale MRP pe 12NEWS

Fundația Wikimedia. 2010 .

Vedeți ce este „MRP” în alte dicționare:

- (ing. planificarea resurselor de producție planificarea resurselor de producție) o strategie de planificare a producției care oferă atât planificarea operațională, cât și financiară a producției, oferind o ... ... Wikipedia

MRP- substantiv PRODUCERE 1. planificarea necesarului de materiale; când materialele necesare pentru a produce ceva sunt comandate la momentele potrivite, astfel încât să fie disponibile pentru a fi utilizate atunci când sunt necesare 2. abrevierea pentru producător s… … Termeni financiari și de afaceri

MRP- steht für: Pașaport citibil de mașină, Standard der ICAO für biometrischen Reisepass Material Requirement Planning, MRP sau MRP I, Anwendungen zur Materialbedarfsplanung in der Produktion Manufacturing Resources Planning, MRP II, Modell zur… … Deutsch Wikipedia

mrp- steht für: Pașaport citibil la mașină, Standard der ICAO für biometrischen Reisepass, siehe auch: Documente de călătorie citibile la mașină Planificarea resurselor de producție, MRP II, Modell zur Durchführung einer elementaren Bestandsplanung ohne… … Deutsch Wikipedia

MRP- MRP, MRRP pres de vânzare cu amănuntul al producătorului (recomandat) * * * MRP (fără perioade) sau M.R.P., Mouvement Républicain Populaire (Mișcarea Republicană Populară, un partid politic francez din Republica a IV-a și a V-a) … Dicționar englez util

MRP- poate referirse la: Planificarea cerințelor de material Movimiento Revolucionario del Pueblo, grupo insurgente en México. Movimiento Republicano Popular, partido politico de la IV Republica Francesa. Esta pagina de desam … Wikipedia Español

MRP- MRP, Abkürzung für Mouvement Republicain Populaire … Universal-Lexikon

MRP II- UK substantiv SUA [U] (de asemenea MRP2) ABREVIERE DE PRODUCȚIE pentru planificarea resurselor de fabricație: o metodă de organizare a unui proces de fabricație în care un computer examinează datele referitoare la echipamentele și materialele necesare pentru acest proces, de asemenea... … Condiții financiare și de afaceri

MRP- sigla ES fr. Mouvement Republicain Populaire, movimento repubblicano popolare … Dizionario italiano

MRP II- Das von Oliver Wight u.a.entwickelte MRP II Konzept (Planificarea resurselor de fabricație) stellt der Produktionsprogrammplanung (siehe MRP I) weitere Planungsebenen voran. Die Geschäftsplanung und die Absatzplanung setzen die langfristigen Strategien ... Deutsch Wikipedia

Cărți

- Planificarea activităților unei întreprinderi de producție. De la planificarea financiară industrială la MRP II și nu numai, Kolesnikov S.N. Cartea examinează metodologiile de planificare bugetară utilizate efectiv în activitățile comerciale în relația lor, descrie în detaliu caracteristicile metodologiei de planificare MRP II. In ea…

Filosofia și conceptele de bază ale MRP La începutul anilor 60, din cauza popularității tot mai mari a sistemelor informatice, a apărut ideea de a folosi capacitățile acestora pentru planificarea activităților unei întreprinderi, inclusiv planificarea proceselor de producție. Necesitatea de planificare se datorează faptului că cea mai mare parte a întârzierilor în procesul de producție este asociată cu o întârziere în primirea componentelor individuale, ca urmare a căreia, de regulă, în paralel cu o scădere a eficienței producției, există este un exces de materiale în depozite care au sosit la timp sau mai devreme decât era programat. În plus, din cauza dezechilibrului în furnizarea de componente, apar complicații suplimentare în luarea în considerare și urmărirea stării acestora în procesul de producție, adică. de fapt, a fost imposibil să se determine, de exemplu, ce lot îi aparține un anumit element constitutiv într-un produs finit deja asamblat. Pentru a preveni astfel de probleme, a fost elaborată o metodologie de planificare a nevoii de materiale MRP (Material Requirements Planning). Implementarea unui sistem care funcționează conform acestei metodologii este program de calculator, care vă permite să reglați optim aprovizionarea cu componente în procesul de producție, controlând stocurile din depozit și tehnologia de producție în sine. Sarcina principală a MRP este de a asigura disponibilitatea suma necesară materiale-componente necesare în orice moment în perioada de planificare, alături de o eventuală scădere a stocurilor permanente, și deci descărcarea depozitului. Înainte de a descrie structura MRP în sine, ar trebui introdus un scurt glosar al conceptelor sale principale:

- Materiale vom numi toate materiile prime și componentele individuale care compun produsul final. În viitor, nu vom face o distincție între conceptele de „material” și „componentă”.

- Sistemul MRP , Programul MRP-- un program de calculator care funcționează conform algoritmului reglementat de metodologia MRP. Ca orice program de calculator, procesează fișiere de date (elementele de intrare) și formează fișiere de rezultate pe baza acestora.

- Starea materialului este indicatorul principal către starea curentă a materialului. Fiecare material individual, în orice moment, are un statut în cadrul sistemului MRP care determină dacă materialul este în stoc, rezervat pentru alte scopuri, prezent în comenzile curente sau dacă o comandă este doar planificată. Astfel, starea materialului descrie în mod unic gradul de pregătire al fiecărui material pentru a fi introdus în procesul de producție.

- Stoc de siguranta materialul este necesar pentru menținerea procesului de producție în cazul unor întârzieri neprevăzute și inevitabile în aprovizionarea acestuia. De fapt, în cazul ideal, dacă se presupune că mecanismul de aprovizionare este impecabil, metodologia MRP nu postulează disponibilitatea obligatorie a stocului de siguranță, iar volumele acestuia sunt stabilite diferit pentru fiecare caz concret, în funcție de situația curentă cu recepția. a materialelor. Acest lucru va fi discutat mai detaliat mai jos.

- Nevoie de material în programul de calculator MRP, este o anumită unitate cantitativă care reflectă nevoia de a comanda acest material care a apărut la un moment dat în timpul perioadei de planificare. Există concepte ale necesarului total pentru material, care afișează cantitatea care trebuie pusă în producție și necesarul net, care ia în considerare prezența tuturor stocurilor asigurate și rezervate ale acestui material. O comandă este creată automat în sistem atunci când apare o cerere netă diferită de zero.

- Garantarea disponibilității componentelor necesare și reducerea întârzierilor în livrarea acestora și, în consecință, creșterea producției de produse finite fără creșterea numărului de locuri de muncă și a sarcinilor pe echipamentele de producție.

- Reducerea defectelor de fabricație în procesul de asamblare a produselor finite rezultate din utilizarea componentelor incorecte.

- Raționalizarea producției, în vederea monitorizării stării fiecărui material, ceea ce face posibilă urmărirea fără ambiguitate a întregului său traseu transportor, de la crearea unei comenzi pentru acest material până la poziția sa în produsul finit deja asamblat. De asemenea, datorită acestui fapt, se realizează fiabilitatea și eficiența completă a contabilității producției.

Formarea informațiilor de intrare pentru programul MRP și rezultatele activității acestuiaÎn practică, un sistem MRP este un program de calculator care poate fi reprezentat logic folosind următoarea diagramă:

Diagrama 1 Elemente de intrare și rezultate ale programului MRP Diagrama de mai sus prezintă principalele elemente de informare ale unui sistem MRP. Deci, să descriem principalele elemente de intrare ale sistemului MRP:

- Descrierea stării materialelor (Fișier de stare a inventarului) este principalul element de intrare al programului MRP. Ar trebui să reflecte cele mai complete informații despre toate materialele-componente necesare pentru producerea produsului final. Acest element ar trebui să indice starea fiecărui material, care determină dacă acesta este la îndemână, în stoc, în comenzile curente, sau comanda sa este doar planificată, precum și descrieri, stocurile sale, locația, prețul, posibilele întârzieri la livrări, detalii a furnizorilor. Informațiile despre toate articolele de mai sus trebuie introduse separat pentru fiecare material implicat în procesul de producție.

- Program de producție (Program de producție principal) reprezintă un program optimizat pentru distribuirea timpului pentru producerea lotului necesar de produse finite pentru perioada sau intervalul de perioade planificate. În primul rând, este creat un program de probă de producție, ulterior testat pentru fezabilitate printr-o rulare suplimentară prin sistemul CRP (Capacity Requirements Planning), care determină dacă există suficientă capacitate de producție pentru implementarea acestuia. Dacă programul de producție este recunoscut ca fezabil, atunci acesta este format automat în cel principal și devine elementul de intrare al sistemului MRP. Acest lucru este necesar deoarece cadrul de cerințe pentru resursele de producție este transparent pentru sistemul MRP, care formează un program pentru apariția cerințelor de materiale pe baza programului de producție. Cu toate acestea, în cazul în care un număr de materiale sunt indisponibile, sau este imposibil de îndeplinit planul de comandă necesar pentru menținerea programului de producție în curs de implementare în ceea ce privește CPR, sistemul MRP, la rândul său, indică necesitatea efectuării ajustărilor acestuia.

- Lista componentelor produsului final (Fișierul listelor de materiale) este o listă de materiale și cantitatea acestora necesară pentru producerea produsului final. Astfel, fiecare produs final are propria sa listă de componente. În plus, conține o descriere a structurii produsului final, de ex. conţine informaţii complete despre tehnologia asamblarii sale. Este extrem de important să se mențină acuratețea tuturor înregistrărilor din acest element și să le ajusteze în consecință ori de câte ori se fac modificări în structura și/sau tehnologia de producție a produsului final.

- Programul de comandă planificat determină cât de mult din fiecare material urmează să fie comandat în fiecare perioadă de timp luată în considerare în timpul perioadei de planificare. Planul de comandă este un ghid pentru colaborarea ulterioară cu furnizorii și, în special, determină programul de producție pentru producția internă a componentelor, dacă există.

- Modificări ale comenzilor planificate sunt modificări ale comenzilor planificate anterior. Un număr de comenzi pot fi anulate, modificate sau amânate, precum și reprogramate pentru o altă perioadă.

- Raport privind blocajele de planificare (raport de excepție) are scopul de a informa utilizatorul în prealabil cu privire la intervalele de timp din perioada de planificare care necesită atentie specialași care pot necesita intervenția managementului extern. Exemple tipice de situații care ar trebui să fie reflectate în acest raport ar putea fi comenzile neașteptate de întârziere pentru componente, stocurile în exces în depozite etc.

- Raport de performanta este principalul indicator al funcționării corecte a sistemului MRP și are scopul de a notifica utilizatorul despre situațiile critice apărute în procesul de planificare, cum ar fi, de exemplu, epuizarea completă a stocurilor de asigurare pentru componente individuale, precum și despre toate erorile de sistem care apar în timpul funcționării programului MRP.

- Raport de planificare reprezinta informatii utilizate pentru realizarea previziunilor cu privire la eventualele modificari viitoare ale volumelor si caracteristicilor produselor fabricate, obtinute ca urmare a analizei cursului curent al procesului de productie si a rapoartelor de vanzari. De asemenea, puteți utiliza raportul de prognoză pentru planificarea pe termen lung a cerințelor de materiale.

Planificarea capacității cu CRP (Planificarea cerințelor de capacitate) Sistemul de planificare a capacității CRP este utilizat pentru testarea programului pilot de producție, creat în conformitate cu previziunile cererii de produse, asupra posibilității implementării acestuia cu instalațiile de producție disponibile. În timpul funcționării sistemului CRP, este elaborat un plan de distribuție a capacităților de producție pentru a procesa fiecare ciclu de producție specific în perioada de planificare. Se stabilește și un plan tehnologic pentru succesiunea procedurilor de producție și, în conformitate cu un program pilot de producție, se determină gradul de încărcare a fiecărei unități de producție pentru perioada de planificare. Dacă, după ciclul modulului CRP, programul de producție este recunoscut ca fiind realist fezabil, atunci acesta este confirmat automat și devine principalul pentru sistemul MRP. În caz contrar, acesta este modificat și retestat de către modulul CRP. În dezvoltarea evolutivă ulterioară a sistemelor de planificare a producției, acestea au început să reprezinte integrarea multor module individuale, care, interacționând, au crescut flexibilitatea sistemului în ansamblu. Următoarea secțiune va descrie pașii principali dezvoltare ulterioară sisteme de clasa MRP.

Evoluția MRP. Trecerea de la MRP la MRPII

Sistemele de planificare a producției sunt în mod constant în proces de evoluție. Inițial, sistemele MRP formau de fapt un plan de comandă pentru o anumită perioadă pe baza programului de producție aprobat, care nu satisfacea nevoile în creștere.

Pentru a crește eficiența planificării, la sfârșitul anilor 70, Oliver White și George Plosl au propus ideea de a reproduce o buclă închisă (bucla închisă) în sistemele MRP. Ideea a fost de a introduce o gamă mai largă de factori în considerare la planificare, prin introducerea de funcții suplimentare. S-a propus adăugarea unui număr de funcții suplimentare la funcțiile de bază de planificare a capacității de producție și planificarea cerințelor de materiale, cum ar fi monitorizarea conformității cantității de produse fabricate cu cantitatea de componente utilizate în procesul de asamblare, întocmirea de rapoarte periodice privind întârzierile comenzilor, asupra volumului și dinamicii vânzărilor de produse, asupra furnizorilor etc. d. Termenul „ciclu închis” reflectă principala trăsătură a sistemului modificat, care constă în faptul că rapoartele create în timpul funcționării acestuia sunt analizate și luate în considerare la etapele ulterioare de planificare, modificând, dacă este necesar, programul de producție și, prin urmare, planul de comandă. Cu alte cuvinte, funcții suplimentare efectuează feedback în sistem, oferind flexibilitate de planificare în raport cu factorii externi, cum ar fi nivelul cererii, starea de fapt a furnizorilor etc.

Ulterior, îmbunătățirea sistemului a dus la transformarea sistemului MRP în buclă închisă într-o modificare extinsă, care ulterior a fost numită MRPII (Manufactory Resource Planning), datorită identității abrevierilor. Acest sistem a fost creat pentru planificare eficientă toate resursele întreprindere producătoare, inclusiv financiar și personal. În plus, sistemul de clasă MRRPII este capabil să se adapteze la schimbările din situația externă și să emuleze răspunsul la întrebarea „Ce ar fi dacă”. MRPII este o integrare a unui număr mare de module separate, cum ar fi planificarea proceselor de afaceri, planificarea cerințelor de materiale, planificarea capacității de producție, planificarea financiară, managementul investițiilor etc. Rezultatele fiecărui modul sunt analizate de întregul sistem în ansamblu, ceea ce asigură de fapt flexibilitatea acestuia în raport cu factorii externi. Această proprietate este piatra de temelie sisteme moderne planificare, deoarece un număr mare de producători produc produse cu un scurt în mod deliberat ciclu de viață necesitând îmbunătățiri regulate. Într-un astfel de caz, este nevoie de sistem automatizat, care vă permite să optimizați volumele și caracteristicile produselor, analizând cererea actuală și situația din piață în ansamblu.

În ultimii ani, sistemele de planificare de clasă MRPII în integrare cu modulul de planificare financiară FRP (Finance Requirements Planning) au fost numite sisteme de planificare a afacerii ERP (Enterprise Requirements Planning), care vă permit să planificați cât mai eficient toate activitățile comerciale ale unei întreprinderi moderne, inclusiv costurile financiare pentru proiecte.modernizări de echipamente şi investiţii în producerea unei noi linii de produse. În practica rusă, oportunitatea utilizării sistemelor din această clasă este determinată, în plus, de necesitatea de a gestiona procesele de afaceri în fața inflației, precum și de presiunea fiscală severă, prin urmare, sistemele ERP sunt necesare nu numai pentru întreprinderile mari, dar și pentru firmele mici care fac afaceri active. Următoarea diagramă prezintă diagrama logică a unui sistem de planificare a resurselor întreprinderii de producție:

Diagrama 2. Structura logică a sistemului de planificare a resurselor unei întreprinderi de producție.

SISTEM MRP

Sistem de clasă MRP (Planificarea cerințelor de material)- un sistem care funcționează după un algoritm reglementat de metodologia MRP, care vă permite să reglați în mod optim aprovizionarea cu componente către procesul de producție, controlând stocurile din depozit și tehnologia de producție în sine.

Sistemul de clasă MRP se bazează pe planificarea nevoilor materiale ale unui departament al unei întreprinderi, al unei organizații în ansamblu.

Sarcina principală a MRP este asigurarea disponibilitatii cantitatii necesare de materiale-componente necesare in orice moment in perioada de planificare, odata cu o eventuala scadere a stocurilor permanente, si, in consecinta, descarcarea depozitului.

Scopurile utilizării standardului MPR:

planificarea aprovizionării tuturor componentelor pentru a elimina timpul de oprire a producției și pentru a minimiza stocurile din depozit;

reducerea stocurilor de materiale-componente, cu exceptia descarcarii evidente a depozitelor;

reducerea costurilor de depozitare oferă o serie de avantaje incontestabile, principalul dintre acestea fiind reducerea la minimum a fondurilor înghețate investite în achiziționarea de materiale.

Elemente de intrare ale modulului MRP sunt următoarele resurse de informare.

Descrierea stării materialelor (Fișier de stare a inventarului) - este elementul principal de intrare al modulului MRP. Ar trebui să reflecte cele mai complete informații despre toate tipurile de materii prime și materiale-componente necesare pentru producerea produsului final. De asemenea, trebuie indicată starea fiecărui material, care determină dacă acesta este la îndemână, în stoc, în comenzile curente, sau comanda lui este doar planificată, precum și descrieri, stocurile sale, locația, prețul, posibilele întârzieri la livrări, detalii a furnizorilor;

Program de producție (Master Production Schedule) - un program optimizat de distribuție în timp pentru producerea lotului necesar de produse finite pentru perioada sau intervalul de perioade planificate;

Lista componentelor produsului final A(Fișierul listelor de materiale) - o listă de materiale și cantitatea acestora necesară pentru producerea produsului final. În plus, conține o descriere a structurii produsului final.

Principiul de funcționare al modulului MRP.

Pentru fiecare perioadă de timp, se creează o cerință completă de materiale. Este o masă integrată care exprimă nevoia fiecărui material, la un moment dat.

Se calculează necesarul net (câte materiale trebuie comandate (sau produse, în cazul producției interne de componente) la un moment dat

Necesarul net de material este convertit într-un plan de comandă corespunzător pentru materialele necesare și, dacă este necesar, modificați planurile existente.

Rezultatele modulului MRP sunt:

Plan de comandă (Planned Order Schedule) - cât de mult din fiecare material ar trebui să fie comandat în fiecare perioadă de timp luată în considerare în timpul perioadei de planificare.

Modificări ale planului de comandă (Modificări în comenzile planificate) - modificări la comenzile planificate anterior .

Există un defect grav în conceptul MRP. Atunci când se calculează necesarul de materiale, nu sunt luate în considerare următoarele:

capacități de producție, încărcarea acestora;

costul muncii etc.

Prin urmare, în anii 80. Sistemul MRP în buclă închisă a fost transformat în sistem de planificare a resurselor de producție), Care e numit MRP II.

Acesta este un sistem de planificare comună a rezervelor și resurselor de producție, caracterizat prin:

planificarea afacerii;

planificarea vânzărilor;

planificarea productiei;

planificarea nevoilor materiale;

planificarea capacitatii;

diverse sisteme de control.

Standardul MRPII a fost dezvoltat în SUA și este menținut de American Production and Inventory Control Society (APICS).

Cerințe pentru sistemele de clasă MRPII - trebuie să îndeplinească o anumită cantitate din aceste funcții de bază:

Planificarea vânzărilor și producției (Sales and Operation Planning).

Managementul cererii.

Intocmirea unui plan de productie (Master Production Scheduling).

Planificarea Nevoilor Materiale(Planificarea Nevoilor Materiale).

Specificațiile produsului ( Lista de materiale).

Controldepozit(Subsistemul de tranzacții de inventar).

Subsistemul de încasări programate.

Managementul nivelului magazin de producție(Controlul fluxului magazinului).

Planificarea capacitatii de productie(Planificarea cerințelor de capacitate).

Control intrare/ieșire (control intrare/ieșire).

Aprovizionare materială și tehnică (Achiziții).

Planificarea alocării resurselor(Planificarea recursului de distribuție).

Planificarea si controlul operatiilor de productie (Tooling Planning and Control).

Management financiar(Planificare financiara).

Simulare

Evaluarea rezultatelor activității (Măsurarea Performanței).

Esența conceptului MRPII : prognoza, planificarea și controlul producției se realizează pe întreg ciclul de viață al produselor, de la achiziționarea materiilor prime până la expedierea produselor către consumator.

Ca urmare a utilizării sistemelor MRPII, ar trebui implementate următoarele:

primirea promptă a informațiilor despre rezultatele curente ale întreprinderii, atât în general, cât și cu detalii complete pentru comenzi individuale, tipuri de resurse, implementare a planurilor;

planificarea pe termen lung, operațională și detaliată a întreprinderii cu posibilitatea de ajustare a datelor planificate pe baza informațiilor operaționale;

optimizarea fluxurilor de producție și materiale cu o reducere semnificativă a costurilor de neproducție și o reducere reală a resurselor materiale din depozite;

reflectarea activităţii financiare a întreprinderii în ansamblu.

Exemple de sisteme de clasă MRPII:

Microsoft Dynamics

Galaxy 7.1

Dezavantajele MRP-II:

orientare numai pentru comandă

slabă integrare a proiectării și ingineriei,

slaba integrare a sistemului de procese tehnologice,

slabă integrare a planificării personalului și managementului financiar.

[Concept scurt de ERP - Enterprise Resource Planning (Planificarea resurselor întreprinderii).

ERP se bazează pe principiul creării unui singur depozit de date (repozitiv) care să conțină toate informațiile de afaceri acumulate de organizație în cursul operațiunilor de afaceri, inclusiv informații financiare, date legate de producție, managementul personalului sau orice alte informații. Acest lucru elimină nevoia de a transfera date de la sistem la sistem. În plus, orice parte a informațiilor deținute de organizație devine simultan disponibilă tuturor angajaților cu autoritatea corespunzătoare. Conceptul de ERP a devenit foarte bine cunoscut în sectorul de producție, deoarece planificarea resurselor a redus timpii de livrare, a redus nivelurile de inventar și a îmbunătățit feedback-ul clienților, reducând în același timp back office-ul. Standardul ERP a permis integrarea tuturor resurselor întreprinderii, adăugând astfel managementul comenzilor, finanțare etc.]

Când altele, în special cele financiare, au fost adăugate la lista resurselor luate în considerare la planificare, a apărut termenul ERP (Enterprise Resource Planning) - planificarea resurselor la nivel de întreprindere.

Diferența dintre conceptele MRP II și ERP este că primul este axat pe producție, iar al doilea este orientat spre afaceri. De exemplu, lucruri precum termenii creditului unui client pentru expedierea produselor finite intră în câmpul de vedere al ERP, dar nu MRP II. Instrumentele OLAP, instrumentele de suport de decizie aparțin ERP, dar nu și sistemelor MRP/MRP II.

Conceptele de bază ale managementului producției (inclusiv termenul „ERP”) pot fi considerate destul de bine stabilite. În acest domeniu, terminologia Societății americane de control al producției și al inventarului (APICS) este „standardul de facto” recunoscut. Principalii termeni și definiții sunt furnizați în Dicționarul APICS, care este actualizat în mod regulat pe măsură ce teoria și practica managementului se dezvoltă. Este în această ediție cea care conține cea mai completă și mai precisă definiție a sistemului ERP.

În conformitate cu Dicționarul APICS, termenul „ERP-system” (Enterprise Resource Planning – Enterprise Resource Management) poate fi folosit în două sensuri.

În primul rând, este un sistem informațional pentru identificarea și planificarea tuturor resurselor întreprinderii care sunt necesare vânzărilor, producției, achizițiilor și contabilității în procesul de onorare a comenzilor clienților.

În al doilea rând (într-un context mai general), este o metodologie pentru planificarea și gestionarea eficientă a tuturor resurselor întreprinderii care sunt necesare vânzărilor, producției, achizițiilor și contabilității în executarea comenzilor clienților în domeniile producției, distribuției și prestării serviciilor.

resursele întreprinderii care sunt necesare vânzărilor, producției, achizițiilor și contabilității în executarea comenzilor clienților în domeniile producției, distribuției și prestării de servicii.

Astfel, termenul ERP poate însemna nu numai Sistem informatic, dar și metodologia de management corespunzătoare implementată și susținută de acest sistem informațional.

Principalele funcții ale sistemului ERP:

Majoritatea sistemelor ERP moderne sunt construite pe o bază modulară, ceea ce oferă clientului posibilitatea de a selecta și implementa doar acele module de care are cu adevărat nevoie. Modulele diferitelor sisteme ERP pot diferi atât ca nume, cât și ca conținut. Cu toate acestea, există un anumit set de funcții care pot fi considerate tipice pentru produsele software din clasa ERP.

Aceste funcții tipice sunt:

menținerea specificațiilor de proiectare și tehnologice. Astfel de specificații definesc compoziția produsului final, precum și resursele materiale și operațiunile necesare pentru fabricarea acestuia (inclusiv rutarea);

managementul cererii și formarea planurilor de vânzări și producție. Aceste funcții sunt destinate prognozării cererii și planificarii producției;

Planificarea Nevoilor Materiale. Acestea permit determinarea volumelor de diverse tipuri de resurse materiale (materii prime, materiale, componente) necesare indeplinirii planului de productie, precum si timpii de livrare, marimile loturilor etc.;

gestionarea stocurilor si a achizitiilor. Acestea permit organizarea menținerii contractelor, implementarea unei scheme de achiziții centralizate, asigurarea contabilității și optimizarea stocurilor de depozit etc.;

planificarea capacitatii de productie. Această funcție vă permite să controlați disponibilitatea capacităților disponibile și să planificați încărcarea acestora. Include planificarea avansată a capacității (pentru a evalua fezabilitatea planurilor de producție) și o planificare mai detaliată, până la centrele de lucru individuale;

functii financiare. Acest grup include funcțiile de contabilitate financiară, contabilitate de gestiune precum și managementul financiar operațional; \ functii de management de proiect. Asigurați planificarea sarcinilor proiectului și resursele necesare pentru implementarea acestora.

Pe baza analizei nevoii de date de anumite tipuri și din subsistemele în care sunt generate de obicei aceste date, este posibil să se întocmească o listă de blocuri funcționale care ar trebui să includă software Standardul MRP II:

planificarea dezvoltării afacerii(întocmirea și actualizarea unui plan de afaceri). Definește misiunea companiei: nișa acesteia pe piață, evaluarea și determinarea profiturilor, resursele financiare. De fapt, el precizează, în unitățile financiare convenționale, ce urmează să producă și să vândă compania și estimează câți bani trebuie investiți în dezvoltarea și dezvoltarea produsului pentru a atinge nivelul de profit planificat. Astfel, elementul de ieșire al acestui modul este un plan de afaceri

programul principal de producție(Programul de producție principal).

planificarea vânzărilor și operațiunilor(Planificarea vânzărilor și operațiunilor).

managementul cererii(Managementul cererii). Managementul cererii conectează următoarele funcții ale întreprinderii: prognoza cererii, lucrul cu comenzile clienților, distribuția, deplasarea materialelor și a unităților de asamblare între locurile de producție ale companiei. Prin urmare, managementul cererii este o parte integrantă a procesului avansat de planificare și programare.

planificarea cerințelor pentru materii prime și materiale(Planificarea Nevoilor Materiale).

subsistemspecificații(Subsistemul Bill of Material). Acest modul din cadrul sistemului MRP este suport, conținând informații de reglementare și de referință necesare pentru planificarea corectă. Subsistemul BOM definește relațiile dintre articolele articolului din structurile produsului și se bazează pe descrierea specificației (BOM).

subsistemul operațiuni de inventar(Subsistemul de tranzacții de inventar). Acest subsistem este necesar pentru a menține la zi datele privind stocurile de articole din stoc și se bazează pe un set de tipuri de operațiuni cu stocuri, descrise anterior și care implică consecințe prestabilite.

subsistemul de încasări planificate pentru comenzi deschise(Subsistemul Încasări programate). Subsistemul de încasări planificate pentru comenzi deschise este utilizat pentru a lucra (adăugare, ștergere, modificare) cu comenzi a căror fabricare și cumpărare au fost începute, dar nefinalizate și neînchise. În funcție de faptul dacă un anumit articol este inclus în programul principal de producție sau este controlat în întregime la nivel de planificare a cerințelor de materiale (MRP), modulul care consumă informațiile furnizate de subsistem se modifică.

managementul producției(Shop Floor Control sau Production Activity Control) sau, cu alte cuvinte, planificarea și programarea lucrărilor magazinului (Shop Scheduling and Dispatching). Se poate spune că acest modul desemnează modul în care prioritățile sunt discutate între planificatori și personalul din atelier. Vă permite să vedeți programul de lucru al atelierului pe comenzile de producție atât din perspectiva atelierului, cât și a centrului de lucru și a operațiunilor de producție, precum și să urmăriți execuția efectivă a acestuia.

planificarea capacitatii(Planificarea cerințelor de capacitate). Acest modul vă permite să prezentați o imagine a încărcării centrelor de lucru conform programului de producție care este adoptat la nivelul programului principal de producție și trecut prin calculul necesarului de componente fabricate realizat de MRP. Modulul vă permite să preziceți posibile probleme cu capacități și să le rezolvați la timp, adică să evitați să le întâlniți atunci când modificările de program sunt imposibile sau costisitoare. Rețineți că CRP nu încearcă să rezolve problemele identificate, ci le lasă la latitudinea personalului.

controlul fluxului de material de intrare/ieșire(Control intrare/ieșire).

managementul aprovizionării(Achiziție). Modulul este conceput pentru a controla implementarea planului de achiziții format din MRP și aprobat de decident, precum și planificarea și execuția achizițiilor care nu sunt legate de modulul MRP în sine. Astfel, putem spune că MRP planifică calendarul și parametrii solicitărilor de achiziție, iar acest modul ajută la controlul implementării acestor solicitări prin transformarea lor în comenzi de achiziție.

planificarea resurselor de distribuţie(Planificarea resurselor de distribuție).

scule(Planificare și control cu scule sau scule).

interfață de planificare financiară(Interfețe de planificare financiară).

modelare(Simulare). Sistemul MRP II este un model detaliat și precis al unei afaceri de producție. Prin urmare, devine posibil să se stabilească modul în care modificările parametrilor evenimentului vor afecta rezultatul întreprinderii. MRP II ajută la răspunsul la întrebări precum „ce-ar fi dacă...”.

Evaluarea performanței(Măsurarea performanței).

Vă permite să discutați și să rezolvați problemele emergente cu furnizorii de materiale componente, dealerii și partenerii. Astfel, acest modul implementează de fapt faimosul „principiul buclei închise” în sistem. Feedback-ul este necesar în special atunci când se schimbă planurile individuale care s-au dovedit a fi imposibil de fezabil și supuse revizuirii.

indeplinirea planului capacitatii de productie si a planului necesarului de materiale

planificarea achizițiilor

Absența oricăruia dintre blocurile din produsul software înseamnă că acest produs nu poate fi caracterizat ca un sistem MRP II. Cu toate acestea, lista de mai sus nu spune nimic despre „profunzimea” studiului blocurilor individuale. În consecință, dacă este implementată o singură metodă de prognoză (de exemplu, media asupra datelor istorice) sau o singură unitate de control din atelier (de exemplu, numai producția de masă), produsul software va avea în continuare dreptul să fie numit MRP II. Mai mult, pe baza listei, este imposibil să se tragă concluzii despre calitatea subsistemului financiar sau capacitatea de a sprijini gestionarea unui anumit tip de depozit.