Metode Taguchi: evoluție, concept și aplicare inter-industrială. metode Taguchi

Citeste si

Nu trebuie să faci toate astea.

Supraviețuirea este voluntară.

E. Deming

metode Taguchi

Termenul „metode Taguchi” a apărut în SUA, în timp ce Genichi Taguchi însuși și-a numit conceptul „ingineria calității” (din engleză, Inginerie - arta inginerească), bazată pe „design robust” (din engleză, robust - puternic, stabil). Nu este necesar în producția de produse unice realizate într-un singur exemplar. Dacă consumatorii așteaptă uniformitatea calității lor de la întreprindere, atunci în acest caz este necesar un design robust.

G. Taguchi de la sfârşitul anilor '40. a studiat problemele îmbunătățirii proceselor de producție și a dezvoltat un sistem al cărui scop este crestere rapida indicatori economici ai firmei și calitatea produselor prin optimizarea proiectării produselor și a proceselor de fabricație a acestora. În 1996, Taguchi a publicat nouă porunci de calitate, prima este: toate deficiențele unui produs sunt incluse în el în stadiul de dezvoltare din cauza calității insuficiente. munca de proiectare. Înainte de a produce un produs, defectele de proiectare și tehnologice trebuie detectate și eliminate folosind metoda modelării matematice a proprietăților acestuia. Această metodologie, care include atât o filozofie, cât și un set de instrumente practice pentru managementul calității, se numește Metode Taguchi.

Principiile lui Taguchi se rezumă la următoarele.

- 1. O măsură a calității unui produs este pierderile totale pe care societatea le suferă din cauza acestuia.

- 2. Pentru a supraviețui în afaceri, sunt necesare îmbunătățirea continuă a calității și reducerea costurilor.

- 3. Pentru îmbunătățirea continuă a calității, este necesară o reducere continuă a răspândirii caracteristicilor de producție ale produsului în raport cu valorile specificate.

- 4. Pierderile consumatorilor datorate răspândirii caracteristicii de ieșire sunt proporționale cu pătratul spread-ului.

- 5. Calitatea și prețul unui produs sunt în mare măsură determinate de proiectarea inginerească a produsului și de procesul său de fabricație.

- 6. Răspândirea caracteristicilor de ieșire ale unui produs (sau proces) poate fi redusă prin utilizarea neliniarității influenței parametrilor produsului (sau procesului) asupra acestor caracteristici.

- 7. Pentru a identifica valorile parametrilor produsului (sau procesului) care reduc răspândirea caracteristicilor de ieșire, pot fi utilizate experimente proiectate statistic.

Miezul filozofiei Taguchi este de a îmbunătăți calitatea, reducând în același timp costurile, calitatea și costurile considerate împreună. Ele sunt legate de o caracteristică comună numită funcția de pierdere (Funcția de pierdere)În plus, pierderile sunt luate în considerare simultan atât din partea consumatorului (probabilitate de accidente, defecțiuni, neîndeplinirea funcțiilor de bază, nerespectarea cerințelor clienților etc.), cât și din partea producătorului (costul resurselor etc.) . Scopul designului este de a satisface ambele părți.

O cale directă către îmbunătățirea continuă este reducerea variabilității procesului. Valoarea țintă ar trebui definită ca valoarea ideală a caracteristicii de ieșire; apropo, nu trebuie să fie la mijlocul intervalului de toleranță. Cu cât dispersia parametrilor produsului este mai mare la ieșirea procesului, cu atât este mai puțin probabil ca întreprinderea să prezică că fiecare produs individual va îndeplini cerințele tehnice.

Fie y caracteristica de ieșire; T- valoarea dată y; /(y) - pierderi (de exemplu, în termeni monetari) suportate de consumator pe durata de viață a produsului din cauza abaterilor de la T.

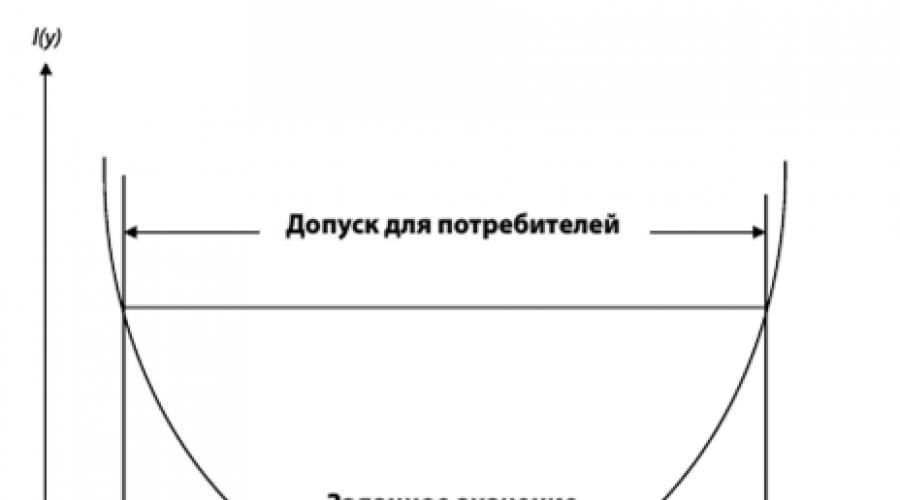

Abordarea clasică a calității presupune prezența unei valori nominale și a unui interval de toleranță (abatere admisă de la valoarea nominală). Dacă produsul depășește limitele de toleranță, acesta este considerat defect. În acest sens, s-au încercat creșterea calității produselor prin reducerea intervalului de toleranță (standardele militare, în special, s-au bazat pe aceasta). Viziunea tradițională, formată în conformitate cu sistemul Taylor, presupune că produsele sunt considerate a fi de calitate egală (fără pierderi) dacă caracteristicile lor sunt în intervalul de toleranță (se află în intervalul dintre u nși y c), și de proastă calitate când trec dincolo de acest domeniu. Mai mult, amploarea pierderilor nu depinde de cât de mult depășește caracteristica limitele de toleranță (Fig. 27).

Postulul lui Taguchi este că calitatea este în continuă schimbare, de îndată ce caracteristicile încep să se abate de la valoarea nominală, orice abatere de la valoarea nominală duce la pierderi directe sau indirecte pentru producător, serviciile de garanție sau consumatori. Cu cât abaterea caracteristicii de ieșire y de la valoarea specificată este mai mare T, cu atât sunt mai mari pierderile consumatorului /(y). În esență, el propune să se îndepărteze de „gândirea toleranței”: dacă intri în toleranță, e bine. De asemenea, este foarte important să știți unde sunt, cât de aproape de granițe.

Orez. 27.

Determinați forma reală a funcției Bine) dificil. Conform principiilor lui Taguchi, pierderile consumatorilor datorate variațiilor de producție sunt proporționale cu pătratul abaterii caracteristicii de ieșire de la valoarea sa specificată. Cu alte cuvinte, funcția de pierdere este definită ca coeficientul de cost înmulțit cu pătratul diferenței dintre valorile date și măsurate ale caracteristicii de calitate.

Cea mai simplă aproximare pătratică a funcției de pierdere (Fig. 28) are forma Ei bine) = k(y - T) 2 + 1^n, unde / - pierderi (de exemplu, în ruble);

la- valoare caracteristică;

La- constanta Taguchi (coeficient de pierdere);

/ min - pierderi minime la valoarea optimă a caracteristicii;

T - valoarea optimă a caracteristicii.

constantă necunoscută La se poate determina dacă Bine) cunoscut pentru sens specific u. Să presupunem că intervalul (T- A, t + D) - aprobarea consumatorului, i.e. produsul funcționează nesatisfăcător dacă y se încadrează în acest interval, iar costurile consumatorului pentru repararea sau înlocuirea produsului sunt L dolari. Apoi A = kA 2, k = A/A 2. Metodele lui Taguchi fac posibilă proiectarea de produse și procese care sunt insensibile la influența așa-numitului „zgomot” - factori variabili care provoacă împrăștierea valorilor parametrilor.

Taguchi a devenit raportul semnal-zgomot adoptat în ingineria radio, care în acest caz, ca raport „producție ideală / stare reală”, a devenit principalul instrument pentru ingineria calității. Consumatorul are o opinie foarte certă cu privire la modul în care produsul ar trebui să funcționeze în mod ideal, sau despre functie ideala.

Orez. 28.

Să numim factorul ales ca argument pentru funcția ideală, semnal care caracterizează nu numai produsul, ci și modul de funcționare. Ca și în ingineria radio, zgomotîn acest caz este un fenomen întâmplător și cu siguranță nociv. Raportul semnal-zgomot este interpretat întotdeauna în același mod: cu cât este mai mare raportul, cu atât mai bine. În esență, această cantitate este legată de coeficientul de variație în jurul unei valori date. Taguchi introduce conceptul de factor de abatere (sau „zgomot”), care este cauza împrăștierii caracteristicilor. Zgomotele pot fi împărțite în patru grupe: două caracterizează motive interne variaţii în raport cu produsul şi două sunt externe. Atât motivele interne cât și cele externe pot fi obiective și subiective.

Un grup de zgomot intern se datorează diferențelor care sunt încorporate în produs în timpul producției, de exemplu, parametrii variază în cadrul unor toleranțe predeterminate (motive subiective), celălalt se datorează proceselor de îmbătrânire în funcțiune: rezistența rezistențelor din circuitele electrice crește în timp, arcurile slăbesc, anvelopele auto - se uzează etc. (motive obiective).

Zgomotul extern este cauzat de diferențele dintre condițiile de utilizare a produsului: un grup este cauzat de particularitățile funcționării produsului (motive subiective, de exemplu, încălcarea instrucțiunilor de utilizare), celălalt de parametri. mediu inconjurator(motive obiective).

Taguchi descompune managementul calității în trei etape.

Ingineria Sistemelor(design structural) - procesul de aplicare a cunoștințelor științifice și de inginerie la proiectarea unui produs. Pe baza modelului produsului, se determină valorile inițiale ale parametrilor produsului. Aceasta ia în considerare atât cerințele consumatorilor, cât și condițiile de producție.

Proiectare parametrică- procesul de identificare a unor astfel de valori ale parametrilor produsului (sau procesului) care reduc sensibilitatea proiectării la sursele de variație („zgomot”).

Design de toleranță- procesul de determinare a toleranțelor în jurul valorilor nominale care sunt identificate în etapa de proiectare parametrică.

Conceptul de bază al metodelor Taguchi este următorul: în timpul procesului de proiectare, trebuie luate în considerare criteriile de calitate, luând în considerare abaterile în procesele de producție și operare; procesul de producție ar trebui îmbunătățit prin îmbunătățirea procesului de proiectare a acestuia, prin introducerea de metode statistice, și nu prin control.

Pentru a rezuma, putem spune design robust unul care are ca scop reducerea variațiilor de performanță a produsului prin reducerea zgomotului. Metodele lui Taguchi fac parte dintr-o altă direcție cunoscută sub numele de Six Sigma, care cuprinde o secțiune reprezentând metode de proiectare a produselor și proceselor - Design pentru Six Sigma(DFSS).

Ideile lui Taguchi au stat la baza educației inginerești în Japonia timp de 30 de ani. În SUA, aceste metode au devenit cunoscute în 1983 după companie Motoare FORD Am început să le prezint specialiștilor mei pentru prima dată. Neatenția la metodele lui Taguchi este unul dintre motivele pentru care multe companii de producție din SUA și Europa de Vest rămân serios în urma Japoniei.

Metode statistice de analiză și management al calității

3 Metode statistice economice și matematice

3.3 Metode Taguchi

Scopul principal al conceptului sau, așa cum este adesea numită filozofia lui Taguchi, este de a îmbunătăți calitatea, reducând în același timp costul.

În mod tradițional, metodele statistice au tratat calitatea și costul separat, calitatea fiind considerată factorul principal. Mai întâi, în faza de proiectare, s-au determinat caracteristicile de calitate dăunătoare, s-a examinat răspândirea lor, iar dacă nu a depășit limitele stabilite, caracteristicile au fost acceptate. Apoi, pe baza caracteristicilor obținute, a fost calculat costul produsului. Dacă s-a dovedit a fi mai mare decât o valoare dată, atunci folosind metoda aproximărilor succesive, nivelul de calitate și costul au fost ajustate astfel încât costul să se apropie de valoarea calculată.

În schimb, atunci când se calculează conform metodei Taguchi, factorul principal este factorul economic (costul). Taguchi își propune să măsoare calitatea prin pierderile pe care societatea este forțată să le suporte după ce un anumit produs este produs și trimis către consumator. Costul și calitatea sunt legate de o caracteristică comună numită funcția de pierdere a calității, iar pierderile sunt considerate simultan atât din partea consumatorului (probabilitate de accidente, accidentări, defecțiuni, neîndeplinirea funcțiilor etc.), cât și din partea consumatorului. producătorul (cost de timp, efort, energie, toxicitate etc.). Proiectarea este realizată în așa fel încât ambele părți să fie mulțumite.

Conform conceptului lui Toguchi (Figura 7.5), calitatea unui produs cu un parametru care se încadrează în intervalul de toleranță depinde de apropierea acestuia de valoarea nominală: atunci când valoarea parametrului coincide cu valoarea nominală, atunci pierderile nu numai pentru întreprinderea de consum, dar și pentru întreaga societate sunt zero; pe măsură ce vă deplasați mai departe de-a lungul curbei, acestea încep să crească.

Astfel, pierderile apar întotdeauna atunci când caracteristicile unui produs diferă de cele specificate, chiar dacă nu se încadrează în intervalul de toleranță. Cu cât calitatea este mai mare, conform conceptului lui Taguchi, cu atât pierderile pentru societate sunt mai mici.

El explică această teză cu următorul exemplu. Să presupunem că un producător produce un anumit produs, a cărui utilizare pe întreaga durată de viață costă consumatorul o anumită sumă. Această sumă poate fi redusă ca urmare a îmbunătățirii produsului, ceea ce va costa producătorul 30% din valoarea pierderilor din cauza lipsei de calitate. În acest caz, restul de 70% sunt pierderi care sunt evitate de consumator și, în consecință, de societate în ansamblu. Astfel, Taguchi demonstrează o înțelegere mai profundă a relației dintre calitate și pierderile sociale din declinul acesteia decât cu abordarea tradițională.

În cele mai multe cazuri, pierderile de la calitate slabă pot fi definite ca o funcție pătratică - pierderile cauzate de astfel de produse cresc ca pătrat al abaterii caracteristicii de la valoarea nominală.

Funcția de pierdere a calității, exprimată în unități monetare, este determinată de formula:

L = L(y) = K(y-m) 2 , (7.3)

unde L – pierderi;

y este valoarea caracteristicii funcționale;

K – constanta de pierdere, care se calculeaza tinand cont de costurile pe care producatorul le are la respingerea produselor (costuri de restaurare sau inlocuire);

m – valoarea nominală.

Variația este modificată prin abaterea de la o valoare țintă sau ideală. Prin urmare, poate fi găsit chiar și pentru un singur produs. Dacă suntem interesați de pierderile care apar în timpul lansării unui lot de produse, atunci trebuie să facem o medie a pierderilor pentru toate produsele incluse în acest lot. Și o astfel de medie nu va fi altceva decât dispersie ( δ 2 ), sau mai precis eroarea pătratică medie, care se calculează prin formula:

δ 2 = , (7.4)

unde n este volumul lotului de produs;

Media aritmetică.

= (7.5)

Apoi, δ 2 = medie (y-m) 2 (7,6)

Prin urmare, funcția de pierdere în acest caz va lua forma:

L = K δ 2 (7.7)

Evident, dacă valoarea caracteristici functionale coincide cu valorile nominale, atunci pierderile sunt egale cu 0.

Conceptul Taguchi împarte ciclul de viață al produsului în două etape. Prima include tot ceea ce precede începerea producției de masă (lucrări de cercetare și dezvoltare, proiectare, producție pilot și depanare). A doua etapă este producția și operarea în serie efectivă. Spre deosebire de abordarea acceptată, care presupune controlul calității în principal în a doua etapă, sau mai precis, în condiții de producție de masă. Taguchi crede că bazele calității sunt puse la început ciclu de viață produse (și cu cât mai repede, cu atât mai bine). În acest sens, principalul lucru în studiul problemelor de calitate este transferat la prima etapă a ciclului de viață al produsului. Această abordare face posibilă structurarea muncii în această etapă în așa fel încât valorile caracteristicilor produsului să fie cel mai puțin susceptibile la împrăștiere din cauza tehnologiei imperfecte, eterogenității materiilor prime, variațiilor condițiilor de mediu și a altor interferențe care sunt inevitabile în producție. si functionare.

Ca criteriu de robustețe, i.e. rezistenta la influente externe obiecte proiectate, Taguchi a propus raportul semnal-zgomot adoptat în telecomunicații. Scopul de design urmărit de Taguchi este un produs ai cărui parametri sau factori sunt stabiliți în așa fel încât parametrii de calitate ai produsului respectiv să fie cât mai insensibili la zgomot.

Zgomotul este înțeles, pe de o parte, ca dispersia componentelor produsului și a influențelor procesului și, pe de altă parte, ca dispersia influențelor înconjurătoare și a mediului. În consecință, ei vorbesc despre zgomot „intern” și „extern”. Raportul semnal-zgomot este o anumită măsură cantitativă a variabilității procesului pentru un set dat de factori controlabili. După cum a arătat Taguchi, toate variabilele pot fi împărțite în două tipuri: factori controlabili, i.e. variabile care pot fi controlate atât practic, cât și economic (aceasta include, de exemplu, parametrii dimensionali controlați) și factorii de zgomot, i.e. variabile care sunt dificil și costisitor de controlat în practică, deși pot fi controlate în condițiile unui experiment proiectat (de exemplu, variația într-un interval de toleranță). Scopul acestei separări este de a găsi o combinație de valori ale factorilor controlabili (de exemplu, variabile de proiectare sau proces) care să ofere instalației proiectate rezistență maximă la variația așteptată a factorilor de zgomot.

Pentru a asigura o producție robustă, este necesar să începeți un program de lucru de calitate deja în faza de proiectare preliminară. Toate tipurile de factori de zgomot pot fi luate în considerare în timpul procesului de proiectare. Dacă faceți acest lucru doar în faza de proiectare sau în timpul procesului tehnologic în sine, atunci veți putea influența doar acele zgomote care sunt cauzate de probleme cu procesul tehnologic.

Experimentele cu factori controlabili sunt proiectate și conduse într-un mod similar cu experimentele tradiționale. De exemplu, se folosesc experimente factoriale fracționale. Diferența față de experimentele tradiționale este că fiecare experiment nu este efectuat în condiții de mediu uniforme, ci de mai multe ori în condiții de mediu diferite.

Principala diferență între conceptul lui Taguchi și cel general acceptat este concentrarea nu pe eliminarea cauzelor dispersării valorilor, ci pe identificarea factorilor controlabili și pe asigurarea insensibilității produselor la influența zgomotului.

În forma sa cea mai simplă, raportul semnal-zgomot este raportul dintre medie (semnal) și deviația standard (zgomot), care este opusul coeficientului de variație cunoscut.

Formula de bază pentru calcularea raportului semnal-zgomot este:

C/SH= -10 log(Q), (7,8)

unde Q este un parametru care variază în funcție de tipul de caracteristică.

Există trei tipuri de caracteristici utilizate în mod obișnuit:

- primul tip este „cea mai bună denominație”, adică. caracteristici nominale optime (dimensiuni, tensiune de intrare etc.);

- al doilea tip este „mai puțin este mai bine”, adică. caracteristicile minime sunt optime (de exemplu, conținutul de impurități din produs);

- al treilea tip este „mai mult este mai bine”, adică. caracteristicile maxime (putere, putere etc.) sunt optime.

Indiferent de tipul de caracteristică, raportul S/N este întotdeauna determinat în felul următor: Cu cât valoarea S/N este mai mare, cu atât mai bine.

Raportul S/N vă permite să găsiți modul optim, care este cel mai rezistent la efectele factorilor necontrolați.

Procesul de proiectare (dezvoltare) conform metodelor Taguchi constă din trei etape:

a) controlul calitatii in etapa de cercetare si dezvoltare;

Procesul de proiectare a produsului poate fi împărțit convenabil în trei etape:

1) proiectarea sistemului care vizează crearea unui prototip de bază care oferă funcționalitatea dorită sau necesară. În această etapă, sunt selectate materialele, componentele, blocurile și aspectul general al produsului;

2) selectarea parametrilor. Această etapă a fost introdusă de Taguchi. Sarcina este de a selecta valori (numite adesea niveluri) ale variabilelor care stabilesc comportamentul nodurilor, blocurilor și întregului sistem cât mai aproape de comportamentul dorit. Alegerea se face dupa criteriul robustetei, sub rezerva prevederii valorii nominale. Metodele experimentale de planificare joacă un rol cheie în această etapă;

3) dezvoltarea toleranţelor pentru produsele finite. Este necesar să se găsească astfel de toleranțe care să fie cele mai justificate din punct de vedere economic. În acest caz, este important să se ia în considerare atât pierderile datorate abaterilor de la valoarea nominală, cât și pierderile asociate introducerii un numar mare dimensiuni standard ale pieselor componente.

b) Controlul calitatii in timpul proiectarii si fabricarii echipamentelor si accesoriilor tehnologice;

Scopul producției este obținerea economică de produse omogene. În această etapă apar aceleași trei puncte, dar în legătură cu o nouă problemă:

1) proiectarea sistemului, selectarea proceselor individuale și integrarea lor într-un lanț tehnologic;

2) selectarea parametrilor, optimizarea tuturor variabilelor de proces pentru a netezi efectele de zgomot care apar în timpul producției;

3) dezvoltarea toleranțelor, eliminarea cauzelor inconsecvențelor.

c) Controlul de rutină al calităţii în timpul proces de producție;

Aceasta este munca zilnică a personalului de întreținere, care include:

1) managementul proceselor este managementul condițiilor de desfășurare a unui proces tehnologic;

2) managementul calității, măsurarea calității produsului și ajustarea procesului dacă este necesar;

3) acceptare - efectuarea, dacă este posibil, a unei inspecții de 100%, pe baza căreia produsele defecte sunt aruncate sau corectate și produse adecvate sunt expediate către consumator.

Sistemul Taguchi este eficient în special în faza de proiectare parametrică. Rolul cheie aici este jucat de utilizarea dependențelor neliniare care există între nivelurile variabilelor și valorile factorilor de zgomot.

Selectarea parametrilor conform Taguchi se realizează folosind metode de planificare experimentală.

Metodele Taguchi sunt un întreg ansamblu de metode menite să se asigure că, la dezvoltarea unui produs, producția de produse nu este doar cu o anumită denumire, ci și cu o răspândire minimă în jurul acestei denumiri, iar această răspândire ar trebui să fie minim insensibilă la inevitabil. fluctuaţiile diferitelor influenţe externe.

Ele sunt utilizate în proiectarea produsului și în timpul producției acestuia. Metodele Taguchi sunt una dintre metodele de management al calității.

Scopul metodei

Asigurarea calitatii conceptului (ideei), a calitatii designului si a calitatii productiei.

Esența metodei

Metodele lui Taguchi fac posibilă evaluarea indicatorilor de calitate a produselor și determinarea pierderilor de calitate, care, pe măsură ce valorile actuale ale parametrilor se abat de la valoarea nominală, cresc, inclusiv în limitele toleranței.

Se folosesc metodele Taguchi sistem nou atribuirea toleranţelor şi introducerea controlului abaterilor de la valoarea nominală folosind metode simplificate de prelucrare statistică.

Plan de acțiune

- Studierea stării de fapt cu calitatea și eficiența produsului.

- Definirea conceptului de bază al unui model operabil al unui obiect sau diagramă a unui proces de producție (design de sisteme).

Se stabilesc valorile inițiale ale parametrilor produsului sau procesului.

- Determinarea nivelurilor factorilor controlabili care minimizează sensibilitatea la toți factorii de interferență (proiectare parametrică). În această etapă, toleranțele sunt stabilite atât de largi încât costurile de producție sunt menținute la un nivel scăzut.

- Calculul abaterilor admisibile în apropierea valorilor nominale suficiente pentru a reduce abaterile produsului (proiectare de toleranță).

Caracteristicile metodei

Calitatea produsului nu poate fi îmbunătățită până când indicatorii de calitate nu sunt definiți și măsurați. Abordarea în trei etape pentru stabilirea valorilor nominale ale parametrilor de produs și proces, precum și a toleranțelor pentru aceștia, introdusă de G. Taguchi, se bazează pe conceptul de idealitate a funcției țintă a obiectului cu care sunt comparați. funcţionalitate obiect real. Pe baza metodelor Taguchi, ei calculează diferența dintre obiectele ideale și cele reale și se străduiesc să o reducă la minimum, asigurând astfel o calitate îmbunătățită.

Conform viziunii tradiționale, toate valorile din cadrul toleranței sunt la fel de bune. G. Taguchi consideră că de fiecare dată când o caracteristică se abate de la valoarea țintă, apar unele pierderi. Cu cât abaterea este mai mare, cu atât pierderile sunt mai mari.

G. Taguchi a propus împărțirea variabilelor care influențează caracteristicile de performanță ale produselor și proceselor în două grupe, astfel încât într-una dintre ele să existe factori responsabili de răspunsul principal (nominal), iar în a doua - cei responsabili de împrăștiere. Pentru a identifica aceste grupuri, G. Taguchi introduce un nou răspuns generalizat - „raportul semnal-zgomot”.

Scopul este de a reduce sensibilitatea produselor și proceselor la factori necontrolați sau la zgomot.

Conceptul lui Taguchi include principiul designului robust și o funcție de pierdere a calității. Funcția de pierdere Taguchi distinge produsele într-o toleranță în funcție de apropierea lor de valoarea nominală (valoarea țintă). Baza tehnologică a proiectării robuste este planificarea experimentală.

Metode de bază dezvoltate sau adaptate de G. Taguchi

- Proiectarea experimentelor.

- Gestionați procesele prin urmărirea costurilor folosind funcția de pierdere a calității.

- Dezvoltarea și implementarea unui control robust al procesului.

- Optimizarea țintită a produselor și proceselor înainte de producție (control înainte de pornirea procesului).

- Aplicarea filozofiei generalizate a calității Taguchi pentru a asigura o calitate optimă a produselor, serviciilor, proceselor și sistemelor.

Avantaje

Securitate avantaje competitive prin îmbunătățirea simultană a calității și reducerea costurilor de producție.

Defecte

Utilizarea pe scară largă a metodelor Taguchi în managementul proceselor, bazate pe metode probabilistice și statistice, nu este întotdeauna corectă în condiții de dinamică ridicată a cerințelor pentru obiectele de evaluare și lipsa analogilor.

rezultat asteptat

Lansarea produselor competitive.

Celebrul statistician japonez Genichi Taguchi, câștigător al celor mai prestigioase premii în domeniul calității (premiul Deming i-a fost acordat de 4 ori), a studiat problemele îmbunătățirii proceselor și produselor industriale. A dezvoltat idei statistici matematice, referitoare în special la metodele statistice de proiectare experimentală și controlul calității.

Genichi Taguchi și-a dezvoltat la un moment dat propriul sistem, combinând ingineria și metode statistice, care vizează creșterea rapidă a performanței economice a companiei și a calității produselor prin optimizarea proceselor de proiectare și fabricație a produselor. Această metodologie, care include atât o filozofie generală, cât și un set de instrumente practice pentru managementul calității, se numește Metode Taguchi.

Taguchi nu este de acord cu definiția general acceptată a calității: „găsirea parametrilor produsului în limitele stabilite”. Această definiție ne permite să considerăm că două produse diferă puțin unul de celălalt dacă parametrii unuia sunt aproape de limita de toleranță, iar parametrii celuilalt sunt puțin peste aceste limite. Cu toate acestea, primul dintre ele este considerat „bun”, iar al doilea este considerat „rău”. Spre deosebire de abordarea tradițională, metodele Taguchi vizează asigurarea unor abateri minime ale parametrilor produsului de la cei specificați, la care nu există o creștere a costurilor din cauza calității. Taguchi își propune să evalueze calitatea în funcție de cantitatea de daune cauzate societății din momentul livrării produsului - cu cât acest daune este mai mică, cu atât calitatea este mai mare. La baza conceptului său de asigurare a calității este teoria pierderii sau daunelor din cauza calității inadecvate.

Orez. 1 Gândirea de toleranță

Taguchi a demonstrat că costul abaterii de la valoarea țintă (nominală) crește pătratic cu distanța față de țintă și asigură prezența pierderilor în afara toleranței (Fig. 1).

Taguchi a propus caracterizarea produselor manufacturate cu rezistență caracteristici tehniceși indicatori combinați de cost și calitate în așa-numita funcție de pierdere, conform căreia numai acele produse sunt considerate de înaltă calitate, ai căror indicatori de calitate coincid complet cu valorile lor nominale și orice abatere de la valoarea nominală este asociată cu unul sau încă o pierdere a calității produsului. Funcția ia în considerare simultan pierderile atât de la consumator, cât și de la producător.

Funcția de pierdere are următoarea formă:

L - pierderi pentru societate (o valoare care ține cont de pierderile consumatorului și producătorului din produse defecte);

k este constanta de pierdere, determinată ținând cont de costurile producătorului produsului; valoarea y a caracteristicii funcționale măsurate;

m este valoarea nominală a caracteristicii funcționale corespunzătoare;

(y-m) - abatere de la valoarea nominală.

Uz practic Funcția de pierdere este că vă permite să determinați eficacitatea oricărei măsuri care vizează creșterea calității (Fig. 2).

Orez. 2 Gândirea la funcția de pierdere

Funcția de pierdere a calității este o parabolă cu un vârf (pierderi egale cu zero) în punct cel mai bun pret(valoare nominală), pe măsură ce ne îndepărtăm de valoarea nominală, pierderile cresc și la limita câmpului ating valoarea maximă - pierderi din înlocuirea produsului.

Dacă sunt produse produse care îndeplinesc valorile țintă, acest lucru are ca rezultat costuri de calitate mai scăzute, costuri potențiale de testare de acceptare mai mici și o probabilitate mai mică ca compania să-și piardă reputația în viitor.

Aspect important Metodologia lui Taguchi este că nu intenționează să gestioneze fiecare factor luat în considerare proces tehnologic sau în timpul fabricării unui produs. Ideea este de a influența doar acei factori care pot duce la reducerea costurilor.

Taguchi introduce conceptul de funcție ideală. Funcția ideală este determinată de relația ideală dintre semnalele de intrare și de ieșire, exprimată printr-o formulă specială. Dar procesele reale arată rezultate diferite de cele prezise de funcția ideală.

Taguchi introduce conceptul de varianță (sau „zgomot”), care este cauza variației caracteristicilor la locul de muncă, care este dificil, imposibil sau costisitor de schimbat și, de asemenea, modifică conceptul de variație aleatorie. El este de părere că toate abaterile și erorile au cauzele lor și că nu există accidente, ci factori de care uneori sunt greu de luat în considerare.

„Zgomotele” externe sunt variații ale mediului: umiditate; praf; caracteristicile individuale ale unei persoane etc. „Zgomotul” în timpul depozitării și funcționării este îmbătrânirea, uzura etc.

„Zgomotul” intern este o problemă de fabricație care provoacă diferențe între produse, chiar și în cadrul aceluiași lot de producție.

Taguchi a creat o metodă de calcul fiabilă și elegantă folosind ideea raportului semnal-zgomot comună în telecomunicații. Raportul semnal-zgomot este folosit de Taguchi nu numai în legătură cu măsurători, ci și într-un sens mai larg pentru proiectarea și optimizarea procesului. Raportul semnal-zgomot a devenit un instrument fundamental în ingineria calității. Acesta este un concept de bază care are semnificația raportului dintre componenta „semnal” la ieșire și componenta „zgomot”.

Dacă notăm valoarea parametrului la intrare (o varietate de date de intrare, de la calitatea mașinii, materialul și calificarea lucrătorului până la curățenia încăperii) prin M, componente ale „zgomotului” (defecte materiale, erori ale lucrătorului) prin x1, x2, x3,…, xn, valoarea parametrului la ieșire prin la, atunci y va fi o funcție M si "zgomot"

Raportul semnal-zgomot în vedere generala este scris asa:

Taguchi a propus 72 de formule pentru calcularea raportului semnal-zgomot, dintre care majoritatea sunt legate de specificul ramurilor relevante ale tehnologiei (electronica, auto, chimie etc.). Cu toate acestea, există trei formule standard de uz comun:

Tip N: Evaluări optime (dimensiuni, tensiune de ieșire etc.)

yi- parametru i a-a observație;

n- numărul de observații.

Tip S: performanță minimă optimă (zgomot, poluare etc.)

Tip ÎN: caracteristici maxime optime (rezistență, putere etc.)

Raportul semnal-zgomot este interpretat întotdeauna în același mod: cu cât este mai mare raportul, cu atât mai bine. În esență, această valoare este legată de coeficientul de variație relativ la laîn condiţii experimentale fixe pentru factori controlaţi. Folosind metode standard, modelul este găsit

Luarea în considerare a unui astfel de model, împreună cu modelul pentru valori medii, ne permite să găsim un regim de compromis, care, la valori medii suficient de mari, variază cel mai puțin sub influența unor factori necontrolați. În acest caz, puteți utiliza atât dispersive, cât și analiza regresiei. Cu toate acestea, Taguchi recomandă utilizarea mai des metode grafice, fără a recurge la calcule formale.

Spre deosebire de interpretarea raportului semnal-zgomot acceptat în statistici ca raport dintre diferența dintre valoarea inițială și valoarea modificată față de valoarea inițială, în metodele Taguchi se obișnuiește să se ia în considerare raportul dintre diferența dintre acestea. valori la valoarea medie. Acest lucru vă permite să creșteți acuratețea calculelor și, prin urmare, fiabilitatea produsului.

Metodele lui Taguchi fac posibilă proiectarea de produse și procese care sunt insensibile la influența „zgomotului”. Din punct de vedere economic, orice, chiar și cel mai mic „zgomot” reduce profiturile, deoarece costurile de producție și costurile de garanție cresc. Această stabilitate se numește de obicei robustețe. Taguchi se concentrează pe etapele care preced proiectarea produsului, deoarece tocmai în aceste etape este rezolvată sarcina de a obține robustețe.

Meritul lui Taguchi constă în faptul că a reușit să găsească argumente și tehnici relativ simple și convingătoare care au făcut ca proiectarea unui experiment de asigurare a calității să devină realitate. Tocmai aceasta este ceea ce însuși Taguchi vede ca principala caracteristică a abordării sale.