UV-beständiges Muster. Acryl UV-Beständigkeit

Lesen Sie auch

Es wurde oben bereits angemerkt (siehe vorigen Artikel), dass die Strahlen des UV-Bereichs je nach Wellenlänge üblicherweise in drei Gruppen eingeteilt werden:

[*]Langwellenstrahlung (UVA) - 320-400 nm.

[*] Mittel (UVB) - 280-320 nm.

[*]Kurzwellenstrahlung (UVC) - 100-280 nm.

Eine der Hauptschwierigkeiten bei der Berücksichtigung der Wirkung von UV-Strahlung auf Thermoplaste besteht darin, dass ihre Intensität von vielen Faktoren abhängt: dem Ozongehalt in der Stratosphäre, Wolken, Standorthöhe, der Höhe der Sonne über dem Horizont (beides tagsüber und während des Jahres ) und Reflexionen. Die Kombination all dieser Faktoren bestimmt die Intensität der UV-Strahlung, die sich auf dieser Erdkarte widerspiegelt:In dunkelgrün eingefärbten Bereichen ist die Intensität der UV-Strahlung am höchsten. Außerdem muss berücksichtigt werden, dass erhöhte Temperatur und Luftfeuchtigkeit die Wirkung von UV-Strahlung auf Thermoplaste weiter verstärken (siehe vorheriger Artikel).

[B]Die Hauptwirkung von UV-Strahlung auf Thermoplaste

Alle Arten von UV-Strahlung können einen photochemischen Effekt in der Struktur von Polymermaterialien hervorrufen, der sowohl vorteilhaft sein kann als auch zu einer Verschlechterung des Materials führen kann. In Analogie zur menschlichen Haut gilt jedoch: Je höher die Strahlungsintensität und je kürzer die Wellenlänge, desto größer ist die Gefahr der Materialzersetzung.

[U]Verschlechterung

Der wichtigste sichtbare Effekt durch die Einwirkung von UV-Strahlung auf Polymermaterialien ist das Auftreten des sogenannten. „Kreisflecken“, Verfärbungen an der Materialoberfläche und erhöhte Brüchigkeit von Oberflächenbereichen. Dieser Effekt sind oft an Kunststoffprodukten zu beobachten, die ständig im Freien verwendet werden: Sitze in Stadien, Gartenmöbel, Gewächshausfolie, Fensterrahmen usw.Gleichzeitig müssen thermoplastische Produkte oft UV-Strahlung in einer Art und Intensität aushalten, die auf der Erde nicht zu finden ist. Wir sprechen zum Beispiel über die Elemente von Raumfahrzeugen, die die Verwendung von Materialien wie FEP erfordern.

Die oben erwähnten Effekte durch Einwirkung von UV-Strahlung auf Thermoplaste werden in der Regel an der Materialoberfläche festgestellt und dringen selten tiefer als 0,5 mm in die Struktur ein. Allerdings kann der Materialabbau an der Oberfläche unter Belastung zur Zerstörung des gesamten Produktes führen.

[U]Buffs

BEI In letzter Zeit Weit verbreitet sind spezielle Polymerbeschichtungen, insbesondere solche auf Basis von Polyurethan-Acrylat, die unter dem Einfluss von UV-Strahlung „selbstheilend“ sind. Die desinfizierenden Eigenschaften der UV-Strahlung werden beispielsweise in Kühlschränken z Wasser trinken und kann durch die guten Transmissionseigenschaften von PET noch gesteigert werden. Dieses Material wird auch als Schutzbeschichtung auf UV-Insektizidlampen verwendet und bietet eine Lichtdurchlässigkeit von bis zu 96 % bei einer Dicke von 0,25 mm. UV-Strahlung wird auch verwendet, um auf eine Kunststoffbasis aufgetragene Tinte wiederherzustellen.Der positive Effekt der UV-Bestrahlung ist die Verwendung von fluoreszierenden Aufhellungsreagenzien (FWA). Viele Polymere sind natürliches Licht haben einen gelblichen Farbton. Die Einführung von UV-Strahlen in die Zusammensetzung des FWA-Materials wird jedoch von dem Material absorbiert und emittiert die Strahlen des sichtbaren Bereichs des blauen Spektrums mit einer Wellenlänge von 400–500 nm zurück.

[B] Wirkung von UV-Strahlung auf Thermoplaste

Von Thermoplasten absorbierte UV-Strahlungsenergie regt Photonen an, die wiederum freie Radikale bilden. Während viele Thermoplaste in ihrer natürlichen, reinen Form keine UV-Strahlung absorbieren, kann das Vorhandensein von Katalysatorrückständen und anderen Verunreinigungen in ihrer Zusammensetzung, die als Rezeptoren dienen, zu einer Verschlechterung des Materials führen. Außerdem werden zum Starten des Abbauprozesses unbedeutende Anteile an Schadstoffen benötigt, beispielsweise führt ein Milliardstel Natrium in der Zusammensetzung von Polycarbonat zu Farbinstabilität. Freie Radikale bilden in Gegenwart von Sauerstoff Sauerstoffhydroperoxid, das die Doppelbindungen in der Molekülkette aufbricht und das Material spröde macht. Dieser Vorgang wird oft als Photooxidation bezeichnet. Aber auch in Abwesenheit von Wasserstoff kommt es aufgrund verwandter Prozesse immer noch zu einer Degradation des Materials, was besonders typisch für Raumfahrzeugelemente ist.

Zu den Thermoplasten mit schlechter UV-Beständigkeit in unmodifizierter Form zählen POM, PC, ABS und PA6/6.

PET, PP, HDPE, PA12, PA11, PA6, PES, PPO, PBT gelten als ausreichend UV-beständig, ebenso die Kombination PC/ABS.

PTFE, PVDF, FEP und PEEK haben eine gute UV-Beständigkeit.

PI und PEI haben eine ausgezeichnete UV-Beständigkeit.

Starres (weichmacherfreies) Polyvinylchlorid war das erste, das auf dem russischen Werbemarkt auftauchte, und trotz des von Jahr zu Jahr zunehmenden Angebots an polymeren Materialien behauptet es weiterhin seine führende Position in einigen Bereichen der Werbeproduktion. Dies ist darauf zurückzuführen, dass PVC einen Komplex von Eigenschaften aufweist, die zur Lösung verschiedener Probleme und zur Erfüllung der strengsten Anforderungen an Konstruktionsmaterialien dieser Art erforderlich sind.

PVC zeichnet sich durch natürliche Widerstandsfähigkeit aus UV-Strahlung, chemischer Angriff, mechanische Korrosion und Kontaktschäden. Für eine lange Betriebszeit auf der Straße verliert es seine ursprünglichen Eigenschaften nicht. Es nimmt keine Luftfeuchtigkeit auf und neigt dementsprechend nicht zur Bildung von Kondenswasser auf der Oberfläche. Unter allen anderen Kunststoffen hat es eine einzigartige Feuerbeständigkeit. Unter normalen Betriebsbedingungen stellt es keine Gefahr für Mensch und Umwelt dar. Leicht zu bearbeiten, zu formen (kompaktes Material), zu schweißen und zu kleben. Beim Auftragen von Folien müssen Sie nicht über "Fallstricke" nachdenken - PVC ohne menschliches Eingreifen wird keine "Überraschungen" bieten.

Zu den bedingten Nachteilen von Polyvinylchlorid gehören:

- kurzzeitige Beständigkeit von Farbveränderungen gegenüber Sonnenlicht (gilt nicht für Materialien mit zusätzlicher UV-Stabilisierung);

- das mögliche Vorhandensein von Oberflächentrennmitteln unbekannter Herkunft, die entfernt werden müssen;

- eingeschränkte Frostbeständigkeit (bis -20 °C), was sich in der Praxis bei weitem nicht immer bestätigt (vorbehaltlich aller technologische Regeln Herstellung von Konstruktionen und deren Installation, ohne nennenswerte mechanische Belastungen verhält sich PVC auch bei mehr stabil niedrige Temperaturen);

- höher als viele andere polymere Materialien linearer Wärmeausdehnungskoeffizient, d. h. ein breiterer Bereich von Dimensionsverzerrungen;

- nicht genug hochgradig Lichtdurchlässigkeit des transparenten Materials (ca. 88%);

- Erhöhte Anforderungen an die Entsorgung: Rauch und Verbrennungsprodukte sind gefährlich für Mensch und Umwelt.

Hart-Polyvinylchlorid wird in verschiedenen Modifikationen nur durch Extrusion hergestellt. Eine große Auswahl an PVC, einschließlich Platten:

- kompakt und geschäumt;

- mit glänzender und matter Oberfläche;

- weiß, farbig, transparent und durchscheinend;

- flach und geprägt;

- Standardausführung und erhöhte Biegefestigkeit,

ermöglicht Ihnen den Einsatz dieses Materials in nahezu allen Bereichen der Werbeproduktion.

Tatjana Dementjewa

Verfahrenstechniker

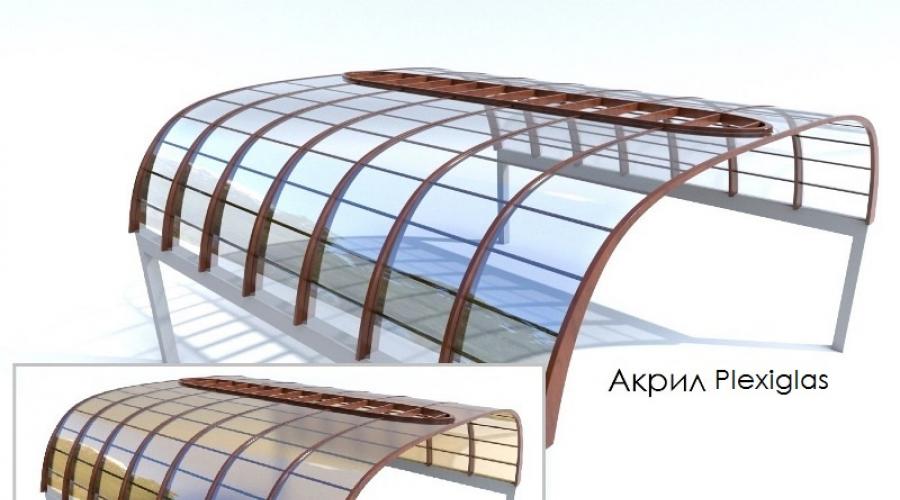

Acryl in der Architektur

Acrylglas macht schön architektonische Strukturen- ein transparentes Dach, Fassaden, Straßenschutz, Vordächer, Gipfel, Lauben. All diese Bauwerke werden im Freien unter ständiger Beeinflussung betrieben. Sonnenstrahlung. Es stellt sich eine vernünftige Frage: Können Acrylstrukturen dem "Ansturm" der Strahlen standhalten? sengende Sonne unter Beibehaltung ausgezeichnet Leistungsmerkmale, Glanz, Transparenz? Wir beeilen uns, Ihnen zu gefallen: Es gibt keinen Grund zur Sorge. Acrylkonstruktionen können im Freien unter ständigem Einfluss von UV-Strahlung bedenkenlos auch in heißen Ländern eingesetzt werden.

Vergleich von Acryl mit anderen Kunststoffen hinsichtlich UV-Beständigkeit

Versuchen wir, Acryl mit anderen Kunststoffen zu vergleichen. Heute für die Herstellung von Fassaden-, Dachverglasungen und Schutzkonstruktionen, große Menge verschiedene transparente Kunststoffe. Auf den ersten Blick unterscheiden sie sich nicht von Acryl. Kunststoffe, die in ihren optischen Eigenschaften Acryl ähneln, verlieren jedoch nach einigen Betriebsjahren bei direkter Sonneneinstrahlung ihre optische Attraktivität. Keiner zusätzliche Beschichtungen und Folien können minderwertigen Kunststoff nicht lange vor UV-Strahlung schützen. Das Material bleibt empfindlich gegenüber UV-Strahlen, und über die Zuverlässigkeit aller Arten von Oberflächenbeschichtungen muss leider nicht gesprochen werden. Schutz in Form von Filmen und Lacken reißt und blättert mit der Zeit ab. Es überrascht nicht, dass die Garantie gegen Vergilbung solcher Materialien mehrere Jahre nicht überschreitet. Ganz anders verhält sich Acrylglas der Marke Plexiglas. Das Material hat natürliche Schutzeigenschaften, verliert also nicht seine Hervorragende Leistung für mindestens drei Jahrzehnte.

Wie funktioniert die Acryl-Sonnenschutz-Technologie?

Das Diagramm zeigt Veränderungen des Lichttransmissionsindex von Acryl während der Garantiezeit in verschiedenen Variationen Klimazonen. Wir sehen, dass die Lichtdurchlässigkeit des Materials leicht reduziert ist, aber das sind minimale Änderungen, die mit bloßem Auge nicht wahrnehmbar sind. Eine Abnahme des Lichttransmissionsindex um mehrere Prozent kann nur mit Hilfe von Spezialgeräten festgestellt werden. Optisch bleibt Acryl makellos transparent und glänzend.

In der Grafik können Sie die Dynamik der Änderungen der Lichtdurchlässigkeit von Acryl im Vergleich zu gewöhnlichem Glas und anderen Kunststoffen verfolgen. Erstens ist die Lichtdurchlässigkeit von Acryl im Originalzustand höher. Es ist das transparenteste Kunststoffmaterial, das heute bekannt ist. Mit der Zeit wird der Unterschied deutlicher: Materialien von geringer Qualität beginnen zu verdunkeln, zu verblassen und die Lichtdurchlässigkeit von Acryl bleibt auf dem gleichen Niveau. Keiner der bekannten Kunststoffe, außer Acryl, kann 90 % des Lichts nach dreißigjährigem Betrieb unter der Sonne durchlassen. Aus diesem Grund bevorzugen moderne Designer und Architekten Acryl, wenn sie ihre besten Projekte erstellen.

Wenn wir über Lichtübertragung sprechen, sprechen wir über das sichere Spektrum ultravioletter Strahlen. Acrylglas verzögert den gefährlichen Teil des Sonnenstrahlungsspektrums. Beispielsweise in einem Haus unter einem Acryldach oder in einem Flugzeug mit Acrylfenstern sind Menschen durch die Verglasung zuverlässig geschützt. Schauen wir uns zur Verdeutlichung die Natur der ultravioletten Strahlung an. Das Spektrum wird in kurzwellige, mittelwellige und langwellige Strahlung unterteilt. Jede Art von Strahlung hat eine andere Wirkung auf die Umwelt. Die energiereichste Strahlung mit kurzer Wellenlänge, die von der Ozonschicht des Planeten absorbiert wird, kann DNA-Moleküle schädigen. Mittelwellig - bei längerer Exposition verursacht es Hautverbrennungen und hemmt die Hauptfunktionen des Körpers. Am sichersten und sogar nützlichsten ist die langwellige Strahlung. Nur ein Teil der gefährlichen mittelwelligen Strahlung und das gesamte langwellige Spektrum erreicht unseren Planeten. Acryl lässt das nützliche Spektrum der UV-Strahlung durch, während gefährliche Strahlen blockiert werden. Dies ist ein sehr wichtiger Vorteil des Materials. Durch die Verglasung zu Hause können Sie maximales Licht im Raum halten und die Menschen davor schützen negative Auswirkung ultraviolett.

1Verbundmaterialien auf der Basis von UV-beständigem Polypropylen wurden erhalten. Um den Grad der Photodegradation von Polypropylen und darauf basierenden Verbundwerkstoffen zu beurteilen, war die IR-Spektroskopie das Hauptwerkzeug. Beim Abbau des Polymers werden chemische Bindungen aufgebrochen und das Material oxidiert. Diese Prozesse spiegeln sich in den IR-Spektren wider. Auch die Entwicklung von Polymer-Photoabbauprozessen kann anhand der Veränderung der Struktur der der UV-Bestrahlung ausgesetzten Oberfläche beurteilt werden. Dies spiegelt sich in der Änderung des Kontaktwinkels der Benetzung wider. Mit verschiedenen UV-Absorbern stabilisiertes Polypropylen wurde durch IR-Spektroskopie und Kontaktwinkelmessungen untersucht. Als Füllstoffe für die Polymermatrix wurden Bornitrid, mehrwandige Kohlenstoffnanoröhren und Kohlenstofffasern verwendet. Die IR-Absorptionsspektren von Polypropylen und darauf basierenden Verbundwerkstoffen wurden erhalten und analysiert. Basierend auf den erhaltenen Daten wurden die Konzentrationen von UV-Filtern in der Polymermatrix bestimmt, die notwendig sind, um das Material vor Lichtabbau zu schützen. Als Ergebnis der Forschung wurde festgestellt, dass die verwendeten Füllstoffe den Oberflächenabbau deutlich reduzieren und Kristallstruktur Verbundstoffe.

Polypropylen

UV-Strahlung

Nanoröhren

Bornitrid

1. A. L. Smith, Angewandte IR-Spektroskopie. Grundlagen, Technik, analytische Anwendung. – M.: Mir, 1982.

2. Bertin D., M. Leblanc, S. R. A. Marque, D. Siri. Polypropylenabbau: Theoretische und experimentelle Untersuchungen// Polymerabbau und Stabilität. - 2010. - V. 95, I.5. - S. 782-791.

3. Guadagno L., Naddeo C., Raimondo M., Gorrasi G., Vittoria V. Wirkung von Kohlenstoffnanoröhren auf die photooxidative Haltbarkeit von syndiotaktischem Polypropylen // Polymerabbau und -stabilität. - 2010. - V.95, I. 9. - S. 1614-1626.

4. Horrocks A. R., Mwila J., Miraftab M., Liu M., Chohan S. S. Der Einfluss von Ruß auf die Eigenschaften von orientiertem Polypropylen 2. Thermischer und photochemischer Abbau // Polymer Degradation and Stability. - 1999. - V. 65, I.1. – S. 25-36.

5. Jia H., Wang H., Chen W. Die Kombinationswirkung von gehinderten Amin-Lichtstabilisatoren mit UV-Absorbern auf die Strahlenbeständigkeit von Polypropylen // Strahlenphysik und -chemie. - 2007. - V.76, I. 7. - S. 1179-1188.

6. Kaczmarek H., Ołdak D., Malanowski P., Chaberska H. Wirkung kurzwelliger UV-Bestrahlung auf die Alterung von Polypropylen/Zellulose-Zusammensetzungen // Polymer Degradation and Stability. - 2005. - V.88, I.2. - S. 189-198.

7. Kotek J., Kelnar I., Baldrian J., Raab M. Strukturelle Transformationen von isotaktischem Polypropylen, induziert durch Erhitzen und UV-Licht // European Polymer Journal. - 2004. - V.40, I.12. - S. 2731-2738.

1. Einleitung

Polypropylen wird in vielen Bereichen eingesetzt: bei der Herstellung von Folien (insbesondere Verpackungen), Behältern, Rohren, Teilen technischer Geräte, als Elektroisoliermaterial, im Bauwesen und so weiter. Wenn Polypropylen jedoch UV-Strahlung ausgesetzt wird, verliert es seine Leistung aufgrund der Entwicklung von Photodegradationsprozessen. Daher werden zur Stabilisierung des Polymers verschiedene UV-Absorber (UV-Filter) verwendet, sowohl organische als auch anorganische: dispergiertes Metall, keramische Partikel, Kohlenstoffnanoröhren und Fasern.

Um den Grad der Photodegradation von Polypropylen und darauf basierenden Verbundwerkstoffen zu beurteilen, ist das Hauptwerkzeug die IR-Spektroskopie. Beim Abbau des Polymers werden chemische Bindungen aufgebrochen und das Material oxidiert. Diese Prozesse spiegeln sich in

IR-Spektren. Anhand der Anzahl und Position der Peaks in den IR-Absorptionsspektren kann man auf die Art der Substanz schließen (qualitative Analyse) und anhand der Intensität der Absorptionsbanden auf die Menge der Substanz (quantitative Analyse) und folglich auf Bewerten Sie den Abbaugrad des Materials.

Auch die Entwicklung von Polymer-Photoabbauprozessen kann anhand der Veränderung der Struktur der der UV-Bestrahlung ausgesetzten Oberfläche beurteilt werden. Dies spiegelt sich in der Änderung des Kontaktwinkels der Benetzung wieder.

In dieser Arbeit wurde mit verschiedenen UV-Absorbern stabilisiertes Polypropylen durch IR-Spektroskopie und Kontaktwinkelmessungen untersucht.

2. Materialien und experimentelle Technik

Als Roh- und Füllstoffe wurden verwendet: Polypropylen, niedrigviskos (TU 214535465768); mehrschichtige Kohlenstoffnanoröhren mit einem Durchmesser von höchstens 30 nm und einer Länge von höchstens 5 mm; Kohlefaser mit hohem Modul, Klasse VMN-4; hexagonales Bornitrid.

Aus den Ausgangsmaterialien wurden durch Extrusionsmischen Proben mit unterschiedlichen Massenanteilen an Füllstoff in der Polymermatrix erhalten.

Die Fourier-IR-Spektrometrie wurde als Methode zur Untersuchung von Änderungen in der molekularen Struktur von Polymerverbundwerkstoffen unter Einwirkung von ultravioletter Strahlung verwendet. Die Spektren wurden auf einem Thermo Nicolet 380 Spektrometer mit Aufsatz zur Durchführung der frustrierten Totalreflexion (ATR) Smart iTR Methode mit einem Diamantkristall aufgenommen. Die Vermessung wurde mit einer Auflösung von 4 cm-1 durchgeführt, die analysierte Fläche lag im Bereich von 4000-650 cm-1. Jedes Spektrum wurde durch Mittelung von 32 Durchgängen des Spektrometerspiegels erhalten. Das Vergleichsspektrum wurde vor jeder Probenahme aufgenommen.

Um die Veränderung der Oberfläche von experimentellen Polymerverbundwerkstoffen unter Einwirkung von ultravioletter Strahlung zu untersuchen, verwendeten wir die Methode zur Bestimmung des Kontaktwinkels der Benetzung mit destilliertem Wasser. Kontaktwinkelmessungen werden mit dem Tropfenformanalysesystem EasyDrop DSA20 von KRÜSS durchgeführt. Zur Berechnung des Benetzungskontaktwinkels wurde das Young-Laplace-Verfahren verwendet. BEI diese Methode die vollständige Kontur des Tropfens wird geschätzt; die Auswahl berücksichtigt nicht nur die Grenzflächenwechselwirkungen, die die Kontur des Tropfens bestimmen, sondern auch die Tatsache, dass der Tropfen nicht durch das Gewicht der Flüssigkeit zerstört wird. Nach erfolgreicher Auswahl der Young-Laplace-Gleichung wird der Benetzungswinkel als Steigung der Tangente am Berührungspunkt der drei Phasen bestimmt.

3. Ergebnisse und Diskussion

3.1. Ergebnisse von Studien zu Veränderungen in der Molekularstruktur von Polymerverbundwerkstoffen

Das Spektrum von Polypropylen ohne Füllstoff (Abbildung 1) enthält alle für dieses Polymer charakteristischen Linien. Das sind zunächst Schwingungslinien von Wasserstoffatomen in den funktionellen Gruppen CH3 und CH2. Die Linien im Bereich der Wellenzahlen 2498 cm-1 und 2866 cm-1 sind für die asymmetrischen und symmetrischen Streckschwingungen der Methylgruppe (CH3) verantwortlich, die Linien bei 1450 cm-1 und 1375 cm-1 wiederum , sind auf die biegesymmetrischen und asymmetrischen Schwingungen derselben Gruppe zurückzuführen . Die Linien 2916 cm-1 und 2837 cm-1 beziehen sich auf die Linien der Streckschwingungen von Methylengruppen (CH2). Streifen auf Wellenzahlen 1116 cm-1,

998 cm –1 , 974 cm –1 , 900 cm –1 , 841 cm –1 und 809 cm –1 werden allgemein als Regelmäßigkeitsbanden bezeichnet, d. h. Linien aufgrund von Regelmäßigkeitsbereichen des Polymers, sie werden manchmal auch als Kristallinitätsbänder bezeichnet. Bemerkenswert ist das Vorhandensein einer Linie geringer Intensität im Bereich von 1735 cm-1, die auf Schwingungen der C=O-Bindung zurückzuführen sein dürfte, die möglicherweise mit einer leichten Oxidation von Polypropylen während des Pressvorgangs einhergehen. Das Spektrum enthält auch Banden, die für die Bildung von Doppelbindungen C=C verantwortlich sind

(1650-1600 cm-1), die nach Bestrahlung der Probe mit UV-Strahlung entstanden sind. Außerdem zeichnet sich diese Probe durch die maximale Intensität der C=O-Linie aus.

Abbildung 1. IR-Spektren von Polypropylen nach UV-Beständigkeitstest

Durch Einwirkung von UV-Strahlung auf mit Bornitrid gefüllte Komposite werden C=O-Bindungen (1735-1710 cm-1) unterschiedlicher Art (Aldehyd, Keton, Ether) gebildet. Die Spektren von UV-bestrahlten Proben von reinem Polypropylen und Polypropylen mit 40 % und 25 % Bornitrid enthalten Banden, die normalerweise für die Bildung von C=C-Doppelbindungen verantwortlich sind (1650-1600 cm-1). Die Banden der Regelmäßigkeit (Kristallinität) im Bereich der Wellenzahlen 1300–900 cm –1 auf den Proben von Polymerverbundwerkstoffen, die einer UV-Bestrahlung unterzogen wurden, sind merklich verbreitert, was auf einen teilweisen Abbau der kristallinen Struktur von Polypropylen hinweist. Mit zunehmendem Füllgrad von Polymerverbundwerkstoffen mit hexagonalem Bornitrid nimmt jedoch der Abbau der kristallinen Struktur von Polypropylen ab. Die UV-Belastung führte auch zu einer Erhöhung der Hydrophilie der Oberfläche der Proben, was sich in einer breiten Linie der Hydroxo-Gruppe im Bereich von 3000 cm-1 ausdrückt.

Abbildung 2. IR-Spektren eines Polymerverbundstoffs auf Basis von Polypropylen mit 25 Gew.-% hexagonalem Bornitrid nach UV-Beständigkeitstest

Die Spektren von Polypropylen gefüllt mit einer 20% (Gew.) Mischung aus Kohlenstofffasern und Nanoröhren vor und nach dem Test unterscheiden sich praktisch nicht voneinander, hauptsächlich aufgrund der Verzerrung des Spektrums aufgrund der starken Absorption von IR-Strahlung durch den Kohlenstoff Bestandteil des Materials.

Basierend auf den erhaltenen Daten kann geurteilt werden, dass es eine kleine Anzahl von C=O-Bindungen in den Proben von Verbundwerkstoffen auf der Basis von Polypropylen, Kohlefaser VMN-4 und Kohlenstoff-Nanoröhrchen gibt, aufgrund des Vorhandenseins eines Peaks im Bereich von 1730 cm-1, jedoch ist eine verlässliche Aussage über die Menge dieser Bindungen in den Proben aufgrund der Verzerrung der Spektren nicht möglich.

3.2. Ergebnisse der Untersuchung von Veränderungen in der Oberfläche von Polymerverbundwerkstoffen

Tabelle 1 zeigt die Ergebnisse einer Untersuchung von Veränderungen in der Oberfläche experimenteller Proben von Polymerverbundstoffen, die mit hexagonalem Bornitrid gefüllt sind. Eine Analyse der Ergebnisse lässt den Schluss zu, dass die Füllung von Polypropylen mit hexagonalem Bornitrid die Widerstandsfähigkeit der Oberfläche von Polymerverbundwerkstoffen gegenüber UV-Strahlung erhöht. Eine Erhöhung des Füllgrads führt zu einer geringeren Degradation der Oberfläche, was sich in einer Erhöhung der Hydrophilie äußert, was gut mit den Ergebnissen der Untersuchung von Änderungen in der molekularen Struktur experimenteller Proben von Polymerkompositen übereinstimmt.

Tabelle 1. Ergebnisse der Änderung des Kontaktwinkels der Oberfläche von mit hexagonalem Bornitrid gefüllten Polymerverbundwerkstoffen als Ergebnis der Prüfung der Beständigkeit gegen ultraviolette Strahlung

|

Füllgrad BN |

Benetzungswinkel, gr |

|

|

Vor dem Test |

Nach dem Test |

|

Eine Analyse der Ergebnisse der Untersuchung von Veränderungen in der Oberfläche von experimentellen Proben von Polymerverbundwerkstoffen, die mit einer Mischung aus Kohlenstofffasern und Nanoröhren gefüllt sind (Tabelle 2), lässt den Schluss zu, dass das Füllen von Polypropylen mit Kohlenstoffmaterialien diese Polymerverbundstoffe widerstandsfähig gegen ultraviolette Strahlung macht. Diese Tatsache erklärt sich aus der Tatsache, dass Kohlenstoffmaterialien UV-Strahlung aktiv absorbieren.

Tabelle 2. Ergebnisse der Änderung des Kontaktwinkels der Oberfläche von Polymerverbundwerkstoffen, die mit Kohlefasern und Nanoröhren gefüllt sind, aufgrund des Tests der Beständigkeit gegen ultraviolette Strahlung

|

Füllgrad UV+CNT |

Benetzungswinkel, gr |

|

|

Vor dem Test |

Nach dem Test |

|

4. Fazit

Gemäß den Ergebnissen der Untersuchung der Beständigkeit von Verbundwerkstoffen auf Basis von Polypropylen gegenüber UV-Strahlung verringert die Zugabe von hexagonalem Bornitrid zum Polymer die Verschlechterung der Oberfläche und Kristallstruktur der Verbundwerkstoffe erheblich. Kohlenstoffmaterialien absorbieren jedoch aktiv UV-Strahlung, wodurch Verbundwerkstoffe auf der Basis von Polymeren und Kohlefasern und Nanoröhren eine hohe Beständigkeit gegenüber UV-Strahlung erhalten.

Die Arbeiten wurden im Rahmen des Bundeszielprogramms „Forschung und Entwicklung an Schwerpunktbereiche Entwicklung des wissenschaftlich-technologischen Komplexes Russlands für 2007-2013“, Staatsvertrag vom 08.07.2011 Nr. 16.516.11.6099.

Rezensenten:

Serov GV, Doktor der technischen Wissenschaften, Professor der Abteilung für funktionelle Nanosysteme und Hochtemperaturmaterialien, Nationale Universität für Wissenschaft und Technologie „MISiS“, Moskau.

Kondakov S. E., Doktor der Technischen Wissenschaften, Senior Researcher, Department of Functional Nanosystems and High-Temperature Materials, National University of Science and Technology „MISiS“, Moskau.

Bibliographischer Link

Kuznetsov D.V., Ilinykh I.A., Cherdyntsev V.V., Muratov D.S., Shatrova N.V., Burmistrov I.N. UNTERSUCHUNG DER STABILITÄT VON POLYPROPYLEN-BASIERTEN POLYMEREN VERBUNDSTOFFEN GEGEN UV-STRAHLUNG // Moderne Probleme der Wissenschaft und Bildung. - 2012. - Nr. 6.;URL: http://science-education.ru/ru/article/view?id=7503 (Zugriffsdatum: 01.02.2020). Wir machen Sie auf die Zeitschriften des Verlags "Academy of Natural History" aufmerksam

In letzter Zeit wird die Gesellschaft (einschließlich der wissenschaftlichen Gemeinschaft) von der Idee der Universalität von Kunststoffen und Verbundwerkstoffen dominiert, von denen erwartet wird, dass sie die meisten Probleme traditioneller Materialien lösen. Neuartige Kunststoffe und Verbundwerkstoffe sollen bald nicht nur Metalle, sondern auch Glas, hitzebeständige anorganische Bindemittel und Baustoffe ersetzen. Weit verbreitet ist die Ansicht, dass durch chemische oder physikalisch-chemische Modifizierung von Kunststoffen (z. B. deren Füllung) beeindruckende Ergebnisse erzielt werden können.

Das stimmt weitgehend. Polymere haben jedoch mehrere „Achillesfersen“, die nicht durch die Chemie und Physik von Kohlenstoff und seinen Verbindungen korrigiert werden können. Eines dieser Probleme ist die Hitzebeständigkeit und chemische Beständigkeit unter dem Einfluss von Sonne und anderer Strahlung. sich entscheiden dieses Problem UV-Stabilisatoren (UFS).

In Gegenwart von allgegenwärtigem Sauerstoff haben die Sonnenstrahlen eine starke zersetzende Wirkung auf Polymere. Es ist deutlich an den Kunststoffprodukten zu erkennen, die im Freien unter der Sonne liegen - zuerst verblassen und weiß werden, dann brechen und bröckeln. Auch im Meer verhalten sie sich nicht besser: Laut Umweltschützern verwandeln Meerwasser und Sonne Plastikprodukte in Staub, den die Fische dann mit Plankton verwechseln und fressen (und dann fressen wir solche Fische). Im Allgemeinen ist das Polymer ohne UVC- und Anti-Strahlungs-Additive (ARD) für viele unserer üblichen Anwendungen nicht geeignet.

Polymere sind empfindlich gegenüber UV-Strahlung, daher verringert sich die Lebensdauer von Produkten unter dem Einfluss atmosphärischer Faktoren aufgrund von Lichtabbau des Polymers. Durch den Einsatz eines Lichtschutzkonzentrates lassen sich Produkte mit hoher UV-Beständigkeit erzielen und deren Lebensdauer deutlich verlängern. Darüber hinaus verhindert die Anwendung von UVC Farbverlust, Trübung, Verlust mechanische Eigenschaften und die Bildung von Rissen im Endprodukt.

Lichtstabilisatoren sind in Produkten besonders wichtig großes Gebiet Sonnen- oder sonstiger Einstrahlung ausgesetzt - Folien, Platten. Das Konzept der „UV-Stabilisierung“ bedeutet, dass die Folie unter Einwirkung von Sonnenlicht über einen bestimmten Zeitraum nicht mehr als die Hälfte ihrer ursprünglichen mechanischen Festigkeit verliert. UFS enthält in der Regel 20 % „sterisch gehinderte“ HALS-Amine (d. h. Amine mit einer räumlichen Struktur, die die Konformationsbewegungen von Molekülen behindert – dies ermöglicht die Stabilisierung von Radikalen usw.) und ein Antioxidans.

EigenschaftenUV-Stabilisatoren

Der Wirkungsmechanismus von Lichtstabilisatoren (neben UFS gibt es IR-Stabilisatoren etc.) ist komplex. Sie können einfach Licht aufnehmen (absorbieren) und die absorbierte Energie dann in Form von Wärme abgeben; kann chemische Reaktionen mit Produkten der primären Zersetzung eingehen; kann unerwünschte Prozesse verlangsamen (hemmen). Es gibt zwei Möglichkeiten, UVC einzuführen: Oberflächenbeschichtung und Injektion in den Polymerblock. Es wird angenommen, dass die Einführung in den Block teurer ist, aber die Wirkung von UFS ist dauerhafter und zuverlässiger. Zwar wird der Großteil der Produkte (z. B. alle Chinesen) durch Aufbringen einer Polymeroberflächenschicht stabilisiert - in der Regel 40-50 Mikrometer. Übrigens für langfristig Service (3-5 Jahre oder bis zu 6-10 Saisons) reicht es nicht aus, viel UVC hinzuzufügen, Sie brauchen immer noch eine ausreichende Dicke und einen Sicherheitsspielraum. Für eine Lebensdauer von 3 Jahren sollte die Folie also mindestens 120 Mikrometer dick sein, für 6–10 Saisons ist ein bis zu 150 Mikrometer dickes Dreischichtmaterial mit einer gehärteten Mittelschicht erforderlich.

UFS lassen sich in Absorber und Stabilisatoren unterteilen. Absorber absorbieren Strahlung und wandeln sie in Wärme um (und ihre Wirksamkeit hängt von der Dicke der Polymerschicht ab, sie sind in sehr dünnen Schichten wirkungslos). Stabilisatoren stabilisieren bereits gebildete Radikale.

In der GUS werden sowohl stabilisierte (teurere) als auch nicht stabilisierte (billigere) Formen von Polymeren verkauft. Dies erklärt weitgehend die geringere Qualität billiger analoger Produkte aus China oder anderen Ländern. Es ist klar, dass Polymere (Folien) mit billigerer Stabilisierung weniger als den angegebenen Zeitraum halten. Beispielsweise wird oft die Stabilität über 10 Jahreszeiten deklariert, aber der Grad der Stabilitätsminderung bei erhöhter Belastung wird nicht angegeben. Daher beträgt die Lebensdauer oft die Hälfte der angegebenen (dh 1-2 Jahre).

Gute Beispiele für die Polymerstabilisierungswirkung sind Polycarbonat, Polyethylen und Folien. Die Haltbarkeit von Polycarbonat in Form einer Wabenplatte beträgt je nach Stabilisierungsgrad 2 bis 20 Jahre. Aufgrund von Kosteneinsparungen bei Stabilisatoren können 90 % der Hersteller die angegebene Lebensdauer von PC-Platten (normalerweise 10 Jahre) nicht bestätigen. Das gleiche mit Filmen. Beispielsweise halten Agrarfilme statt 5–10 Staffeln nur 2–3 Staffeln aus, was zu erheblichen Einbußen im Agrarbereich führt. Polyethylen ohne UVC funktioniert nicht lange, da es durch UV-Strahlung schnell zersetzt wird (auf Aussehen und Zustand von 10-15 Jahre alten PE-Produkten achten). Aus diesem Grund ist es beispielsweise verboten, Gas- oder Wasserleitungen aus Polyethylen auf der Erdoberfläche und sogar in Innenräumen zu verlegen. Es wird nicht empfohlen, solche Polymere mit großen Tonnagen wie Polypropylen, Polyformaldehyd, Kautschuke ohne UFS und ARD zu verarbeiten.

Qualitativ hochwertige UFS sind leider teuer (die meisten von ihnen werden von westlichen Markenfirmen hergestellt), und aus diesem Grund sparen viele lokale Hersteller an ihnen (sie müssen in einer Menge von 0,1-2 oder sogar 5% hinzugefügt werden). . Statt neuer GOSTs werden in der Produktion TUs und GOSTs von vor 20 Jahren verwendet. Zum Vergleich: In der EU werden Stabilisatorstandards alle 10 Jahre aktualisiert. Jeder UFS-Typ hat Funktionen, die bei der Verwendung berücksichtigt werden sollten. Beispielsweise führen Amin-UFS zu einer Verdunkelung des Materials und es wird nicht empfohlen, sie für helle Produkte zu verwenden. Für sie werden phenolische UVCs verwendet.

Beachten Sie, dass das Vorhandensein von UVC in Polymeren, insbesondere Folien, noch nicht selbstverständlich ist, was Verbraucher beachten sollten. Namhafte Hersteller konzentrieren sich auf das Vorhandensein von UVC in jedem Produkt. Beispielsweise behauptet Mitsubishi-Engineering Plastics, dass ihre NOVAREX-Polycarbonat-Pellets einen UV-Stabilisator „um“ enthalten zellulares Polycarbonat 10 Jahre bei erhöhter Sonneneinstrahlung verwendbar. Ein „näheres“ Beispiel ist die letzte April-Veröffentlichung des belarussischen Unternehmens „Svetlogorsk-Khimvolokno“ über die Einführung neuer Produkte – PE-Folien mit UVC. Der Pressedienst des Unternehmens erklärt nicht nur, warum UFS erforderlich ist, sondern stellt auch fest, dass UFS-Folie „eine Lebensdauer von bis zu drei Saisons haben kann“. Informationen eines der ältesten und angesehensten Unternehmen der Branche (gegründet 1964, produziert Chemiefasern, Polyester-Textilgarne, Haushaltswaren) zeigen, dass der Verbraucher das Vorhandensein von UVC im Polymer selbst überwachen muss.

Ein paar Worte zum Markt

Der Weltmarkt für Licht- und Wärmestabilisatoren nähert sich der 5-Milliarden-Dollar-Marke – genauer gesagt soll er bis 2018 4,8 Milliarden Dollar erreichen. Der größte Verbraucher von Stabilisatoren ist die Bauindustrie (2010 wurden 85 % der Stabilisatoren für die Herstellung von Profilen, Rohren und Kabelisolierungen verwendet). Angesichts der wachsenden Mode für Abstellgleise (deren Beständigkeit gegen Lichteinwirkung ist wesentliche Bedingung) kann der UFS-Anteil im Baugewerbe nur zunehmen. Es überrascht nicht, dass der Markt für Lichtstabilisatoren nach wie vor stark nachgefragt ist – der größte Abnehmer von Stabilisatoren erwies sich als die Region Asien-Pazifik, auf die bis zur Hälfte der weltweiten Nachfrage entfällt. Danach folgen Westeuropa und die USA. Dann kommen die Märkte Südamerika, die GUS und Osteuropa, der Nahe Osten - dort wächst die Nachfrage nach UFS über dem Durchschnitt und erreicht 3,5-4,7% pro Jahr.

Seit den 1970er Jahren wird der Weltmarkt mit Angeboten führender europäischer Unternehmen aufgefüllt. So wird seit fast einem halben Jahrhundert Tinuvin UFS erfolgreich eingesetzt, dessen Produktion 2001 von Ciba neu gebaut wurde (2009 wurde Ciba Teil der BASF). IPG (International Plastic Guide) hat das UVC-Konzentrat der Marke LightformPP für Folien und Spinnvliese getestet und auf den Markt gebracht (dies ist ein mikroporöses, dampfdurchlässiges Isoliermaterial aus Polypropylen-Vlies). Neue UFS schützen zusätzlich zum Lichtschutz vor der zerstörerischen Wirkung von Pestiziden (einschließlich Schwefel), was besonders in der Agrarindustrie wichtig ist. Neue UFS haben bereits mit der Lieferung in die GUS begonnen (in der Regel kommen Lieferungen aus Westeuropa, USA u Südkorea). UFS wird von den Japanern Novarex, Western Clariant, Ampacet, Chemtura und BASF entwickelt. In letzter Zeit gewinnen asiatische Produzenten zunehmend an Einfluss – nicht nur aus Südkorea, sondern auch aus China.

Dmitri Severin