Wärmedämmfarbe Keramoizol. Anwendungsinstruktionen

Produktion Baumaterial steht nicht still. Immer häufiger drängen zahlreiche technologische Innovationen auf den Markt, die den Prozess des effizienten Baus von Häusern, der Reparatur verschiedener Bauwerke und anderer Bereiche der Bauindustrie erleichtern sollen.

Die Herstellung von Wärmedämmstoffen nimmt heute im Bauwesen einen hohen Stellenwert ein. Das Spektrum dieser Baubranche ist recht breit und vielfältig, daher steht der Normalverbraucher oft vor der Frage die richtige Entscheidung hochwertiges Wärmedämmmaterial, das seinen Interessen in Bezug auf Parameter wie Preis, Haltbarkeit, einfache Installation, günstige Lieferkonditionen usw. gerecht wird.

Wärmedämmeigenschaften von Keramoizol

In der modernen Industrie der Wärmedämmstoffe wird besonderes Augenmerk auf einen Verbundwerkstoff wie Keramoizol gelegt. Keramoizol ist ein künstlich hergestelltes flüssiges Wärmedämmmaterial, das beim Bau, bei der Reparatur und bei der Fertigstellung von Häusern verwendet wird. Es wurde entwickelt, um eine Beschichtung auf jeder Oberfläche und an schwer zugänglichen Stellen zu erzeugen.

Der Verbundwerkstoff erfüllt viele Funktionen: Er beseitigt die Kälte im Raum, zerstört Pilze und Schimmel an den Wänden und bekämpft die Kondensation an Rohren. Keramoizol kann zur Wärmedämmung einzelner Raumteile verwendet werden: Wände, Decken, Rohrleitungen, Dampfkessel, Gefrierschränke usw. Der Verbundwerkstoff funktioniert auf allen Oberflächen – Metall, Beton, Holz, Kunststoff – bei Temperaturen von +5 bis +90°C.

Das Material ist ideal für die Schaffung eines Mikroklimas in einem Raum, da es nicht nur die Wärme speichert, sondern auch die Bildung von Mikroorganismen verhindert und keinen Staub erzeugt.

Wenn Sie Ihr Zuhause mit einer Keramikdämmung versehen, entsteht im Sommer ein „Thermos“-Effekt kalte Luft von Klimaanlagen bleibt viel länger im Raum, und im Winter hingegen wird die Wärme von Heizgeräten viel langsamer an die Wände übertragen.

Zu den Vorteilen von Wärmedämmstoffen zählen die hohe Dampfdurchlässigkeit und die Korrosionsschutzeigenschaften. Darüber hinaus senkt Keramoizol den Spiegel deutlich Sonnenstrahlung und ist ziemlich resistent gegen ultraviolette Strahlung.

Der Verbundwerkstoff wird häufig zur Wärmedämmung von Rohren verwendet, da er eine Frostbeständigkeit von -50 °C und eine Hitzebeständigkeit bis +250 °C aufweist.

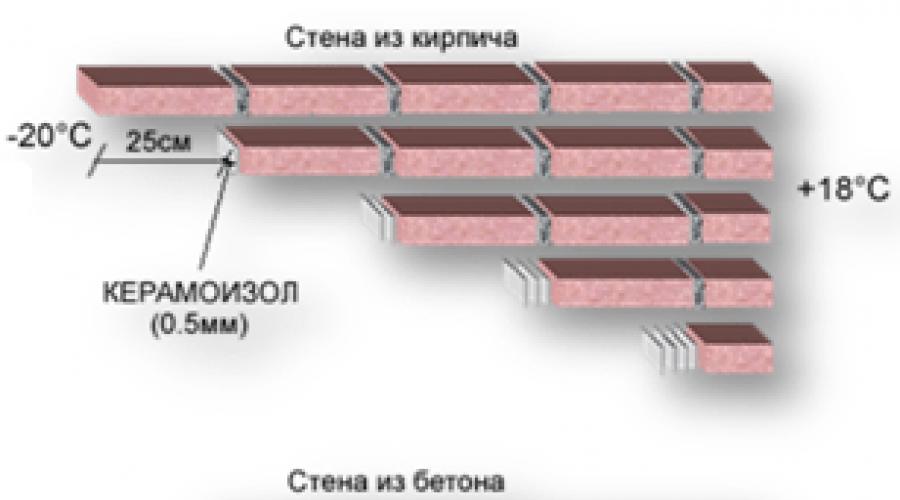

Im Vergleich zu vielen Wärmedämmstoffen weist Keramoizol eine hohe Beständigkeit gegen mechanische Beschädigungen auf und weist mehr auf einfaches Diagramm Wärmedämmung. Im traditionellen Schema wird eine mehrschichtige Wärmedämmung verwendet, die aus zwei Schichten Grundierung besteht, auf die Lochmatten aufgetragen werden, einer Schicht Dampfsperre, die mit einer Schicht Dachmaterial bedeckt ist, und einer Schicht aus verzinktem Eisen.

Anwendung von Keramoizol

Bei der Verwendung von Keramoizol ist es wichtig, dass die Oberfläche entfettet und frei von Schmutz-, Staub- oder Farbspuren ist. Es ist erlaubt, den Verbundstoff auf einer Oberfläche mit einer kleinen Rostschicht zu verwenden. Vor dem Auftragen des Materials sollte die Oberfläche mit Wasser angefeuchtet oder grundiert werden. Anschließend wird die erste Grundierungsschicht aus Verbundwerkstoff mit einer Dicke von maximal 1 mm aufgetragen. Die durchschnittliche Trocknungszeit der Schicht beträgt ca. 12 Stunden bei einer Temperatur von +20°C. Somit sieht das Schema zur Verwendung von Keramoizol deutlich einfacher aus als bei herkömmlicher Wärmedämmung.

Auch in anderen Industriebereichen bietet der Einsatz von Keramoizol gegenüber vielen Wärmedämmstoffen eine Reihe von Vorteilen. Aufgrund seiner geringen Wärmeleitfähigkeit wird der Verbundwerkstoff beispielsweise erfolgreich in der Raumfahrtindustrie eingesetzt.

Die Produktion von Baustoffen steht nicht still. Immer häufiger drängen zahlreiche technologische Innovationen auf den Markt, die den Prozess des effizienten Baus von Häusern, der Reparatur verschiedener Bauwerke und anderer Bereiche der Bauindustrie erleichtern sollen.

Die Herstellung von Wärmedämmstoffen nimmt heute im Bauwesen einen hohen Stellenwert ein. Das Spektrum dieser Baubranche ist sehr breit und vielfältig, daher steht der Durchschnittsverbraucher oft vor der Frage nach der richtigen Wahl eines hochwertigen Wärmedämmstoffs, der seinen Interessen hinsichtlich Parametern wie Preis, Haltbarkeit und einfacher Montage gerecht wird , günstige Lieferbedingungen usw.

Wärmedämmeigenschaften von Keramoizol

In der modernen Industrie der Wärmedämmstoffe wird besonderes Augenmerk auf einen Verbundwerkstoff wie Keramoizol gelegt. ist ein künstlich hergestelltes flüssiges Wärmedämmmaterial, das beim Bau, bei der Reparatur und bei der Fertigstellung von Häusern verwendet wird. Es wurde entwickelt, um eine Beschichtung auf jeder Oberfläche und an schwer zugänglichen Stellen zu erzeugen.

Der Verbundwerkstoff erfüllt viele Funktionen: Er beseitigt die Kälte im Raum, zerstört Pilze und Schimmel an den Wänden und bekämpft die Kondensation an Rohren. Keramoizol kann zur Wärmedämmung einzelner Raumteile verwendet werden: Wände, Decken, Rohrleitungen, Dampfkessel, Gefrierschränke usw. Der Verbundwerkstoff funktioniert auf allen Oberflächen – Metall, Holz, Kunststoff – bei Temperaturen von +5 bis +90°C.

Das Material ist ideal für die Schaffung eines Mikroklimas in einem Raum, da es nicht nur die Wärme speichert, sondern auch die Bildung von Mikroorganismen verhindert und keinen Staub erzeugt.

Durch die Behandlung eines Hauses mit Keramikdämmung entsteht ein „Thermos“-Effekt – im Sommer bleibt die kalte Luft von Klimaanlagen viel länger im Raum, im Winter hingegen wird die Wärme von Heizgeräten viel langsamer an die Wände übertragen.

Zu den Vorteilen von Wärmedämmstoffen zählen die hohe Dampfdurchlässigkeit und die Korrosionsschutzeigenschaften. Darüber hinaus reduziert Keramoizol die Sonneneinstrahlung erheblich und ist gegenüber ultravioletter Strahlung recht beständig.

Der Verbundwerkstoff wird häufig zur Wärmedämmung von Rohren verwendet, da er eine Frostbeständigkeit von -50 °C und eine Hitzebeständigkeit bis +250 °C aufweist.

Im Vergleich zu vielen Wärmedämmstoffen weist Keramoizol eine hohe Beständigkeit gegen mechanische Beschädigungen auf und verfügt über ein einfacheres Wärmedämmschema. Im traditionellen Schema wird eine mehrschichtige Wärmedämmung verwendet, die aus zwei Schichten Grundierung besteht, auf die Lochmatten aufgetragen werden, einer Schicht Dampfsperre, die mit einer Schicht Dachmaterial bedeckt ist, und einer Schicht aus verzinktem Eisen.

Anwendung von Keramoizol

Bei der Verwendung von Keramoizol ist es wichtig, dass die Oberfläche entfettet und frei von Schmutz-, Staub- oder Farbspuren ist. Es ist erlaubt, den Verbundstoff auf einer Oberfläche mit einer kleinen Rostschicht zu verwenden. Vor dem Auftragen des Materials sollte die Oberfläche mit Wasser angefeuchtet oder grundiert werden. Anschließend wird die erste Grundierungsschicht aus Verbundwerkstoff mit einer Dicke von maximal 1 mm aufgetragen. Die durchschnittliche Trocknungszeit der Schicht beträgt ca. 12 Stunden bei einer Temperatur von +20°C. Somit sieht das Schema zur Verwendung von Keramoizol deutlich einfacher aus als bei herkömmlicher Wärmedämmung.

Auch in anderen Industriebereichen bietet der Einsatz von Keramoizol gegenüber vielen Wärmedämmstoffen eine Reihe von Vorteilen. Aufgrund seiner geringen Wärmeleitfähigkeit wird der Verbundwerkstoff beispielsweise erfolgreich in der Raumfahrtindustrie eingesetzt.

Die Wärmedämmeigenschaften von Keramikdämmstoffen sind heute sowohl auf dem heimischen Markt als auch in den Nachbarländern sehr gefragt. Darüber hinaus erfreut sich das Material bei Kunden aus Europa und Europa zunehmender Beliebtheit Amerikanische Unternehmen, darunter der berühmte Thermal-Coat und der nicht weniger beliebte Thermo-Shield.

Es gibt keine Kommentare zu diesem Artikel.

Nur registrierte Benutzer können Kommentare zu Artikeln hinterlassen!

Anweisungen

Anwendung Wärmedämmbeschichtung„Keramoizol“ auf der Oberfläche

Oberflächenvorbereitung:

Führen Sie eine mechanische oder manuelle Reinigung durch alte Farbe, ölige Einschlüsse usw., Oberflächenschliff.

Stauben Sie die Oberfläche ab, tränken Sie das Holz mit antiseptischen Mitteln auf Wasserbasis oder einer Acryl-Holzgrundierung.

Materialvorbereitung:

Wenn die Zusammensetzung dicker wird, kann sie mit Wasser auf die gewünschte Konsistenz (nicht mehr als 5 Vol.-% der Gesamtmasse) verdünnt und gründlich gemischt werden. Die resultierende Zusammensetzung muss regelmäßig gerührt werden.

Materialanwendung

Für Innenräume: Ausgleichsspachtel auf Latexbasis auf das Material auftragen (die Verwendung von Kalkspachtel ist nicht zulässig), Tapete aufkleben, Keramikfliesen oder mit Acrylfarbe bemalen (ausgenommen Öl-, Pentaphthal- und Emailfarben).

Oberflächenvorbereitung:

Um eine glatte Oberfläche zu erhalten, muss die Ziegeloberfläche mit Zement-Gips-Verbindungen behandelt und gewartet werden, bis sie vollständig getrocknet ist. Unmittelbar vor dem Auftragen des Materials lose Stellen, ölige Einschlüsse, Ausblühungen, Schmutz und Staub entfernen.

Um die Reliefoberfläche zu erhalten, sollte die Ziegeloberfläche von losen Stellen, öligen Einschlüssen, Ausblühungen, Schmutz und Staub befreit werden.

Materialvorbereitung:

Mischen Sie Keramoizol vor Arbeitsbeginn gründlich durch, bis eine homogene Masse entsteht. Das Mischen sollte manuell oder mit einem Mischaufsatz einer elektrischen Bohrmaschine erfolgen. Die Rotationsgeschwindigkeit sollte 150-200 U/min nicht überschreiten. Wenn sich auf der Oberfläche von „Keramoizol“ eine Kruste gebildet hat, zerstören Sie diese mit einer Düse in Auf- und Abwärtsbewegungen, ohne den Bohrer einzuschalten, bis die Oberfläche mit der darunter liegenden Flüssigkeit bedeckt ist.

Wenn die Zusammensetzung dicker wird, kann sie mit Wasser auf die gewünschte Konsistenz (nicht mehr als 5 Vol.-% der Gesamtmasse) verdünnt und gründlich gemischt werden.

Materialanwendung

1. Grundierungsschicht. Tragen Sie die erste Grundierungsschicht Keramoizol auf die vorbereitete Oberfläche (sauber, trocken, staubfrei) auf. Zur Vorbereitung der Grundierungsschicht dem Material hinzufügen reines Wasser als Verdünnungsmittel im Verhältnis 300 ml Wasser pro 1 Liter Keramoizol. Mindestens 6 Stunden bei einer Temperatur von +20°C trocknen lassen. Liegt die Temperatur unter +15°C, verlängern Sie die Trocknungszeit auf 24 Stunden. Die resultierende Zusammensetzung muss regelmäßig gerührt werden.

2. Basisschichten. Tragen Sie die Hauptmaterialschichten auf und beachten Sie dabei die Technologie der Zwischenschichttrocknung: bei einer Temperatur von +20°C und darüber relative Luftfeuchtigkeit nicht mehr als 75 %, die Trocknungszeit einer aufgetragenen Schicht mit einer Dicke von 0,5 mm beträgt 24 Stunden; bei einem Temperaturabfall oder einem Anstieg der relativen Luftfeuchtigkeit muss die Trocknungszeit zwischen den Schichten um das 2-3-fache verlängert werden. Das Keramoizol-Material muss während des Betriebs regelmäßig gerührt werden.

3. Die Dicke der aufgetragenen Schicht sollte 0,5 mm nicht überschreiten, um Schwellungen, Tropfen und Abblättern zu vermeiden. Die endgültige Dicke der Keramoizol-Wärmedämmschicht wird durch die Methode der wärmetechnischen Berechnung bestimmt.

4. Mit kreisenden, vertikalen und horizontalen Bewegungen auftragen und dabei die gesamte Oberfläche sorgfältig streichen.

Vorbereiten der Oberfläche für nachfolgende Arbeiten

Für Innenräume: Ausgleichsspachtel auf Latexbasis auf das Material auftragen (die Verwendung von Kalkspachtel ist nicht zulässig), Tapeten, Keramikfliesen oder Farbe (außer Ölfarbe) aufkleben.

Für Fassadenwände: Tragen Sie eine hochwertige Wasserdispersionslösung auf die Oberfläche des Keramoizol-Materials auf Acrylfarbe, oder Ausgleichsspachtel zum späteren Verkleben mit Fliesen oder anderen Fassadenmaterialien.

Oberflächenvorbereitung:

Entfernen Sie Rost und Ablagerungen mit maschinellen oder manuellen Metallbürsten.

Oberfläche abstauben und ggf. (bei unbehandelten Fettflecken) mit Lösemittel 646, 647 entfetten.

Bei Bedarf (bei starker Korrosion) die Oberfläche mit einem Rostumwandler auf Phosphorsäurebasis (15 %ige Lösung aus Wasser und Phosphorsäure) behandeln. Wenn sich auf einer Metalloberfläche ein „weißlicher“ Phosphatfilm bildet, waschen Sie die restliche Säure mit Wasser ab. Dadurch bildet sich eine Schutzschicht mit einer „weißlichen“ Oberfläche.

Grundierung. Tragen Sie GF-19- oder GF-21-Grundierung auf die Oberfläche auf (1-2 Schichten).

Materialvorbereitung:

Mischen Sie Keramoizol vor Arbeitsbeginn gründlich durch, bis eine homogene Masse entsteht. Das Mischen sollte manuell oder mit einem Mischaufsatz einer elektrischen Bohrmaschine erfolgen. Die Rotationsgeschwindigkeit sollte 150-200 U/min nicht überschreiten. Wenn sich auf der Oberfläche von „Keramoizol“ eine Kruste gebildet hat, zerstören Sie diese mit einer Düse in Auf- und Abwärtsbewegungen, ohne den Bohrer einzuschalten, bis die Oberfläche mit der darunter liegenden Flüssigkeit bedeckt ist.

Wenn die Zusammensetzung dicker wird, kann sie mit Wasser auf die gewünschte Konsistenz (nicht mehr als 5 Vol.-% der Gesamtmasse) verdünnt und gründlich gemischt werden. Die resultierende Zusammensetzung muss regelmäßig gerührt werden.

Materialanwendung

Anwendung von „Keramoizol“ bei „Erkältung“ Metalloberflächen Es wird empfohlen, bei einer Temperatur zu produzieren Umfeld ab +15°C und Luftfeuchtigkeit nicht mehr als 75%.

Je niedriger die relative Luftfeuchtigkeit, desto schneller trocknet das Material. Und je höher die Luftfeuchtigkeit, desto länger die Trocknungszeit.

Auf sauberen, polierten Metalloberflächen kondensiert Dampf bei einer Luftfeuchtigkeit von mehr als 90 % zu Feuchtigkeit. Auf rauen oder ungereinigten Oberflächen kommt es bereits bei einer Luftfeuchtigkeit von 65-75 % zu Kondenswasserbildung. Darüber hinaus kann sich auch bei geringer Luftfeuchtigkeit Kondenswasser auf der Oberfläche absetzen, wenn die Metalltemperatur niedriger als die Lufttemperatur ist. Daher muss die Oberfläche vor dem Auftragen des wärmedämmenden Materials „Keramoizol“ auf natürliche oder forcierte Weise getrocknet werden.

Liegt die Lufttemperatur unter +10 °C, sollte die Metalloberfläche auf eine Temperatur von mindestens +15 °C erwärmt werden. Ist dies jedoch nicht möglich, können die Arbeiten zum Auftragen des Keramoizol-Materials nicht durchgeführt werden. Es ist zu beachten, dass sich die Trocknungszeit verlängert, wenn die Temperatur unter +20 °C sinkt und die Luftfeuchtigkeit auf 85 % ansteigt. Daher ist es in jedem Fall notwendig, die Zeit zwischen dem Auftragen der Schichten um mindestens das 2-3-fache zu verlängern. Zum Beispiel getrocknet bei niedrige Temperaturen Das Polymermaterial „Keramoizol“ scheint nach der Filmbildung polymerisiert zu sein, obwohl der Film erst dann vollständig fest wird, wenn die Polymerisation des Materials abgeschlossen ist.

Hohe Umgebungstemperaturen beschleunigen die Wasserverdunstung und Aushärtung erheblich. In diesem Fall kann es nur trocknen obere Schicht und „schleudert“ Wasserdampf ins Innere, was wiederum die tatsächliche Zeit für die vollständige und gleichmäßige Polymerisation der aufgetragenen Schicht verlängert. Bei gleich hohen Umgebungsluft- und Oberflächentemperaturen tritt dies in der Regel nicht auf, also in Sommerzeit Es wird empfohlen, die Arbeiten nur morgens durchzuführen, um einen erheblichen Temperaturunterschied zwischen Metall und Luft zu vermeiden. Das Trocknen der aufgetragenen Schicht mit einem gerichteten Heißluftstrahl ist nicht akzeptabel.

1. Grundierungsschicht. Beim Auftragen auf Eisenmetall ist es notwendig, die Polymer-Mineral-Zusammensetzung „Keramoizol“ nur auf eine vorbereitete, vorgrundierte Metalloberfläche aufzutragen. Wir empfehlen den in Weißrussland oder der Russischen Föderation hergestellten Primer GF-19, GF-21. Bei Anwendung auf Nichteisenmetallen die erste Grundierungsschicht Keramoizol auf die vorbereitete Oberfläche (sauber, trocken, staubfrei) auftragen. Mindestens 24 Stunden bei +20°C trocknen lassen.

2. Basisschichten. Das Auftragen von Materialschichten muss unter Beachtung der Technologie der Zwischenschichttrocknung erfolgen: Bei einer Temperatur von +20 °C und mehr und einer relativen Luftfeuchtigkeit von nicht mehr als 75 % beträgt die Trocknungszeit einer aufgetragenen Schicht mit einer Dicke von 0,5 mm 24 Stunden, bei einem Temperaturabfall oder einem Anstieg der relativen Luftfeuchtigkeit muss die Zwischenschichttrocknungszeit um das 2-3-fache verlängert werden. Das Keramoizol-Material muss während des Betriebs regelmäßig gerührt werden.

3. Die Dicke der aufgetragenen Schicht sollte 0,5 mm nicht überschreiten, um Schwellungen, Tropfen und Abblättern zu vermeiden. Die endgültige Dicke der Keramoizol-Wärmedämmschicht wird durch die Methode der wärmetechnischen Berechnung bestimmt.

4. Mit kreisenden, vertikalen und horizontalen Bewegungen auftragen und dabei die gesamte Oberfläche sorgfältig streichen.

Vorbereiten der Oberfläche für nachfolgende Arbeiten

Die Oberseite von „Keramoizol“ kann mit Acrylfarbe beschichtet werden, um das „Keramoizol“-Material vor ständigem Kontakt mit aggressiven Umgebungen zu schützen.

Oberflächenvorbereitung:

Lose Stellen entfernen, offene Risse entfernen, ölige Einschlüsse entfernen, Beton von Zementschlämmen, Ausblühungen, Schmutz, Bitumenflecken reinigen, ggf. Oberfläche mit Zement-Gips-Massen ausbessern, Staub entfernen.

Materialvorbereitung:

Mischen Sie Keramoizol vor Arbeitsbeginn gründlich durch, bis eine homogene Masse entsteht. Das Mischen sollte manuell oder mit einem Mischaufsatz einer elektrischen Bohrmaschine erfolgen. Die Rotationsgeschwindigkeit sollte 150-200 U/min nicht überschreiten. Wenn sich auf der Oberfläche von „Keramoizol“ eine Kruste gebildet hat, zerstören Sie diese mit einer Düse in Auf- und Abwärtsbewegungen, ohne den Bohrer einzuschalten, bis die Oberfläche mit der darunter liegenden Flüssigkeit bedeckt ist.

Wenn die Zusammensetzung dicker wird, kann sie mit Wasser auf die gewünschte Konsistenz (nicht mehr als 5 Vol.-% der Gesamtmasse) verdünnt und gründlich gemischt werden. Rühren Sie die resultierende Masse regelmäßig um.

Materialanwendung

1. Grundierungsschicht. Tragen Sie die erste Grundierungsschicht Keramoizol auf die vorbereitete Oberfläche (sauber, trocken, staubfrei) auf. Zur Vorbereitung der Grundierungsschicht wird dem Material reines Wasser als Verdünnungsmittel im Verhältnis 300 ml Wasser pro 1 Liter Keramoizol zugesetzt. Mindestens 6 Stunden bei einer Temperatur von +20°C trocknen lassen. Liegt die Temperatur unter +15°C, verlängern Sie die Trocknungszeit auf 24 Stunden. Die resultierende Zusammensetzung muss regelmäßig gerührt werden.

2. Basisschichten. Tragen Sie die Hauptschichten des Materials auf und beachten Sie dabei die Technologie der Zwischenschichttrocknung: Bei einer Temperatur von +20 °C und mehr und einer relativen Luftfeuchtigkeit von nicht mehr als 75 % beträgt die Trocknungszeit einer aufgetragenen Schicht mit einer Dicke von 0,5 mm 24 Stunden. Bei einem Temperaturabfall oder einem Anstieg der relativen Luftfeuchtigkeit muss die Trocknungszeit zwischen den Schichten um das 2- bis 3-fache erhöht werden. Das Keramoizol-Material muss während des Betriebs regelmäßig gerührt werden.

3. Die Dicke der aufgetragenen Schicht sollte 0,5 mm nicht überschreiten, um Schwellungen, Tropfen und Abblättern zu vermeiden. Die endgültige Dicke der Keramoizol-Wärmedämmschicht wird durch die Methode der wärmetechnischen Berechnung bestimmt.

Vorbereiten der Oberfläche für nachfolgende Arbeiten

Für Innenräume: Tragen Sie einen Ausgleichsspachtel auf Latexbasis auf das Material auf (die Verwendung von Kalkspachteln ist nicht zulässig), kleben Sie Tapeten, Keramikfliesen oder Farben auf (ausgenommen Ölfarben, Pentaphthalfarben und Lacke).

Für Fassadenwände: Tragen Sie hochwertige wasserdisperse Acrylfarbe oder Ausgleichsspachtel auf die Oberfläche des Keramoizol-Materials auf, um sie anschließend mit Fliesen oder anderen Fassadenmaterialien zu verkleben.

WIR BIETEN IHNEN EINE HIGHTECH-POLYMINALE WÄRMESPARENDE ZUSAMMENSETZUNG „KERAMOIZOL“ MIT NANOTECHNOLOGIE AN

Minimierung oder Reduzierung des Wärmeverlusts von Flüssigkeiten wärmeisolierende Farben hat einen erheblichen Unterschied im Verständnis des Mechanismus der Isolierung von Gebäuden. Isolierung der neuen Generation mittels Nanotechnologie“ Keramoizol„Und seine energiesparenden Eigenschaften erklären sich aus der Tatsache, dass es sich bei diesem Lack um ein optisches System handelt, das in der Lage ist, Wärme zu reflektieren, denn „ Keramoizol„In seiner physikalischen Zusammensetzung enthält es eine große Anzahl von Hohlkörpern (kugelförmig).

Gleichzeitig weist energiesparende Farbe den niedrigsten Emissionsgrad auf als Materialien, die energiesparend sind dieser Moment gibt es auf dem Markt für energiesparende Baustoffe.

Flüssige Energiesparfarbe verfügt über einen Film, dessen Aufgabe es ist, Wärme zu reflektieren, also den Wärmestrom, der den Raum verlässt, zurückzugeben, und die mit Energiesparfarbe behandelte Oberfläche kann deutlich weniger Wärme abgeben.

Dank Eigenschaften wie Hydrophobie und verringerter Dampfdurchlässigkeit des Energiesparlacks bildet die Oberfläche, auf die Keramoizol aufgetragen wird, den dünnsten Film und trocknet in sehr kurzer Zeit, wodurch die höchste Wärmebeständigkeit erreicht wird. Dabei kommt es zu einem Prozess, bei dem nicht die Energie der Sonnenwärme genutzt wird, bei dem Feuchtigkeit aus der Oberflächenschicht verdunsten würde, sondern die Struktur selbst erwärmt wird.

Wie die Ergebnisse der Überwachung des Feuchtigkeitsgehalts an mit Energiesparfarben beschichteten Bauwerken zeigen, erreicht die Feuchtigkeitsmenge an den Gebäudewänden den sogenannten Gleichgewichtszustand, d. h. durch Reduzierung des Feuchtigkeitsgehalts. Der Wärmewiderstand der Wände ist um 10 % gestiegen.

Die Energieeinsparungseffizienz der Verwendung der Energiesparfarbe Keramoizol hängt direkt vom anfänglichen Wärmewiderstand der Wand, der Jahreszeit (Jahreszeit), dem spezifischen Standort der Struktur, der Dichte ihrer Bebauung und der Anzahl der Lichtverhältnisse ab Tage. Der Wert kann 45 % erreichen.

„KERAMOIZOL“ – ausgezeichneter Sonnenschutz

Wie Studien gezeigt haben, ist die Oberfläche während der gesamten Nutzungsdauer der Keramoizol-Energiesparschicht in der Lage, mehr als 90 % der Sonnenenergie zu reflektieren.

Durch den Einsatz von Keramoizol kann der Wärmeeintrag in den Raum um ein Vielfaches reduziert werden. Und dies wiederum erhöht den Komfort für die Menschen, die sich in diesem Raum aufhalten, und reduziert dadurch die Kosten für die Klimatisierung dieses Gebäudes erheblich.

Durch den Einsatz energiesparender Farben auf Oberflächen wie Rohrleitungen mit Erdölprodukten und chemischen Verbindungen (flüchtig), Terminals, Tanks und anderen Oberflächen ist es möglich, die Temperatur des Inhalts sowie den Verdunstungsgrad deutlich zu senken.

KERAMOIZOL. Was ist er wirklich?

Energiesparfarbe“ KERAMOIZOL„- das ist absolut die neue Art Wärmedämmung mittels Nanotechnologie, die von ukrainischen Erfindern entwickelt wurde. Wärmeisolierendes Material vereinfacht die Isolierungsarbeiten von Wohn-, Industrie-, Sozial- und Budgetgebäuden und -strukturen sowie von Metallelementen und -strukturen erheblich und schützt perfekt vor Kondensation, Einfrieren oder Überhitzung sowie Wärmeverlust von Rohrleitungen für verschiedene Zwecke durch Kondensation - Metalloberflächen , Böschungen, geeignet als Dichtmasse für Häuser Holzblockhaus. Für Leistung gewünschten Effekt Keramoizol Es reicht aus, eine Schichtdicke von 1 bis 2 mm aufzutragen. Rezensionen zu Keramoizol und Videos finden Sie über die entsprechenden Links.

Teil Keramoizol Enthält hohle keramische Mikrokugeln und Füllstoffe, die eine dauerhafte und feuerfeste Beschichtung sowie eine möglichst gleichmäßige Verteilung auf der Oberfläche ermöglichen. Diese Zusammensetzung verleiht Keramoizol die Eigenschaften einer reflektierenden Wärmedämmung, d. h. das Material funktioniert wie ein Zwei-Wege-Spiegel.

Woher kam diese Idee?

Diese Technologie wurde für Amerikaner entwickelt Weltraumraketen„Shuttle“ vor ein paar Jahrzehnten. Da sich klassische sperrige Materialien für Weltraumentwicklungen als ungeeignet erwiesen, waren Wissenschaftler gezwungen, nach neuen Technologien zu suchen, die bei geringer Dicke einen erheblichen Schutz vor Wärme-, Schall- und Strahlungswellen bieten könnten. Diese Idee wurde als Grundlage genommen.

Aber KERAMOIZOL– Dies ist ein vollständig ukrainisches Produkt, das durch ein Patent für eine Erfindung geschützt ist; alle Materialien und Komponenten sowie die Produktion sind ukrainisch.

Energiesparfarbe „Keramoizol“ ist ein umweltfreundliches Produkt, es hat alle Tests bestanden. Es kann mit Wasser verdünnt (verdünnt) werden, wodurch Sie im zu behandelnden Raum ohne zusätzliche Belüftung mit Keramikdämmung arbeiten können. Sie können Keramoizol auch auf Lackbasis verwenden (es empfiehlt sich die Verwendung in Winterzeit Jahr mit einer Lufttemperatur unter +5 °C).

Energiesparende Farbe wird beim Auftragen auf die gleiche Weise wie normale Farbe verwendet, normalerweise in zwei oder drei Schichten mit einem Pinsel oder einer Rolle, einer Spritzpistole oder einem Sprühgerät auf allen Arten von Oberflächen (Ausnahme: Polyethylen).

Die Überzugsschicht aus Energiesparfarbe sollte mindestens 0,5 mm dick sein. Der Verbrauch von Keramoizol für eine Beschichtungsschicht beträgt 1 Liter pro 2 Quadratmeter.

Die Trocknung und Polymerisation setzt sich nach 24 Stunden fort, danach können Veredelungsmaterialien (Spachtelmasse, Farbe, Behandlung mit anderen) aufgetragen werden Veredelungsmaterialien). Nach vollständiger Trocknung wirkt das energiesparende Material, ohne seine Eigenschaften zu verlieren. physikalische Eigenschaften im Temperaturbereich, der von -50 °C bis +220 °C reicht, es gibt aber auch eine spezielle Hochtemperaturzusammensetzung, die ihre Eigenschaften bis zu einer Temperatur von +700 °C beibehalten kann.

Die Wärmedämmbeschichtung „KERAMOIZOL“ gehört zur Schwerentflammbarkeitsgruppe B1, zur Nichtbrennbarkeitsgruppe RP1, zur Schwerentflammbarkeitsgruppe G1 mit der Rauchentwicklungsfähigkeit der Gruppe D2 (mäßig).

« Keramoizol„Der Transport erfolgt in hermetisch verschlossenen Behältern und die Konsistenz des Materials im Behälter ist bereits gebrauchsfertig. Im Falle einer Verdickung muss die Suspension mit Wasser (Wasser) oder Aceton oder einem Lösungsmittel auf Acetatbasis für die Lacklösung (nicht mehr als 15 % des ursprünglichen Volumens) verdünnt werden.

Zusätzlich zu hoch Wärmedämmeigenschaften Die neue Folienbeschichtung verfügt über hervorragende schalldämmende Eigenschaften.

Die Farbe der Beschichtung ist grau/weiß, kann aber durch Zugabe farbgebender Füllstoffe verändert werden.

« Keramoizol„Konzipiert für die Wärmedämmung von Industrie-, Verwaltungs- und Kommunalgebäuden und Bauwerken unterschiedlichster Form, von Innen- und Außenwänden/-oberflächen von Bauwerken und Gebäuden (Beton, Ziegel, Keramik, Holz), Fundamenten, Fahrzeugen, Dampfleitungen, heißes Wasser, Warmwasserbereitungsgeräte für Kesselhäuser; Dächer von Kühlfahrzeugen, Hangars, Ölpipelines und Öltanks.

Dieses Material schützt Elemente von Stahlprofilkonstruktionen im Bauwesen vor der Bildung von Kondenswasser auf ihrer Oberfläche und schützt sie vor Korrosion.

Es zeichnet sich durch eine hervorragende Haftung (Haftung an der Oberfläche) auf Stahl (mindestens 0,6 MPa), Kunststoffen (mit Ausnahme von Polyethylen), Beton (mindestens 1 MPa) und Ziegeln aus. Bei Verwendung von Beschichtungen mit einer Dicke von 3 mm wird in technischen Gebäuden (Pumpen, Kompressorräume usw.) die Möglichkeit der Bildung von Kondenswasser an den Wänden ausgeschlossen.

Der Einsatz im Wohnbereich verhindert zudem die Bildung von Kondenswasser und Pilzkolonien an Wänden, Böden und Decken. Und die Energiekosten für die Beheizung der Räumlichkeiten in der kalten Jahreszeit sinken um sage und schreibe 30 %.

« Keramoizol„– frostbeständig (bis -50 °C), was den Einsatz als Wärme- und Abdichtung von Gefrierschränken ermöglicht, wobei der Arbeitsaufwand für die Herstellung der Beschichtung deutlich geringer ist als bei der Bildung einer Wärmedämmschicht aus Schaumstoffplatten und Abdichtung aus Dachpappe und Folie.

Wir legen Wert auf die Produktqualität, jede Produktcharge wird einer sorgfältigen Kontrolle unterzogen.

Deshalb erhält der Käufer bei Einhaltung der Anwendungstechnik eine Garantie vom Hersteller 7 Jahre.

Gelieferte Verpackung - Plastikeimer mit 5 und 10 Litern. Der Preis ist ohne Mehrwertsteuer angegeben.

Bei der Beurteilung des Wärmeverlusts eines Hauses wird zunächst der Wärmeverlust durch das Dach und die Wände des Hauses berechnet. Zur besseren Wärmespeicherung werden sie häufig eingesetzt zusätzliche Schicht Wärmedämmung. Dies ermöglicht bei besserem Wärmeschutz eine Reduzierung des Volumens von Beton, Ziegeln, Holz und anderen Baumaterialien, wodurch das Gewicht und die Belastung der Bauwerke deutlich reduziert werden. Die Wärmedämmung sorgt für ein angenehmes Mikroklima im Haus und spart Heizkosten.

Eine hochwertige Wärmedämmung muss einen niedrigen Wärmeleitfähigkeits- und Feaufweisen, nicht brennbar, ausreichend haltbar und leicht zu bearbeiten sein.

Basierend auf modernen wissenschaftlichen Errungenschaften und hohe Technologie Für zuverlässiger Schutz Die flüssige Polymerisolierung KERAMOIZOL wurde zum Schutz vor Wärmeverlust, Korrosion und zur Abdichtung von Materialien und Strukturen entwickelt.

KERAMOIZOL ist eine flüssige Pastenmasse, die aus hohlen Keramikkugeln mit einem Durchmesser von bis zu 100 Mikrometern besteht, die durch ein strukturiertes Acrylpolymer und dispergiertes Polysiloxan miteinander verbunden sind. Hochgradig Das Füllen des Polymermaterials mit hohlen Mikrokügelchen, die mit einem Inertgas gefüllt sind, macht KERAMOIZOL zu einem Material mit extrem geringer Wärmeleitfähigkeit. Die KERAMOIZOL-Beschichtung ist in der Lage, bis zu 75 % der auf sie einfallenden Lichtstrahlen zu reflektieren und 95 % zu streuen. Infrarotstrahlung. Gleichzeitig ist das Bindemittel der KERAMOIZOL-Beschichtung (polymerisierter Film) in der Lage zu „atmen“ – es lässt Dampfmoleküle durch, nicht aber Wassermoleküle. KERAMOIZOL ist chemisch und biologisch stabil und weist eine gute Hydrophobie auf. Es enthält Inhibitoren, die die Bildung von Korrosion verhindern. KERAMOIZOL hat die Tests erfolgreich bestanden, wurde zertifiziert, erhielt bei einem Wettbewerb im März 2006 ein Diplom und im selben Jahr begann die Serienproduktion von Produkten gemäß TU UV.2.7-24.6-32396113-001:2006.

Die flüssige Wärmedämmbeschichtung KERAMOIZOL ist gemäß den Spezifikationen für ihre Herstellung zur Wärme-, Wasser- und Schalldämmung von Fundamenten und Wänden von Gebäuden, Metall- und anderen Konstruktionen und Konstruktionen für verschiedene Zwecke sowie Rohrleitungen und Heizungsleitungen bestimmt , Transporter, Panzer, Thermoautos Schienenverkehr. KERAMOIZOL hat eine vergleichbare Haftung wie Farben und Lacke auf Acryl- oder Wasserbasis und wird auf Stahl, Ziegel, Beton usw. aufgetragen Holzoberflächen. Bei Bedarf kann KERAMOIZOL auf Kunststoffe aufgetragen werden, mit Ausnahme von Polyethylen. Die Verwendung der flüssigen Wärmedämmung KERAMOIZOL kann einfacher und rentabler sein als der Bau einer Wärmedämmung mit Polystyrolschaum oder Steinwolleplatten oder der Bau einer Wärmedämmschicht aus Dachpappe und Folie. KERAMOIZOL schützt wirksam Metallrohre vor Kondensatkorrosion und beseitigt gleichzeitig Frost, Temperaturschwankungen und Pilzbildung an den Wänden.

KERAMOIZOL ist sicher in der Anwendung, umweltfreundlich und feuerfest Wärmedämmmaterial(nicht brennbar). Die Anwendung der KERAMOIZOL-Beschichtung ist auf Oberflächen mit Temperaturen bis +90°C möglich. Nach dem Trocknen der wärmedämmenden Lackschicht (Polymerisation ihrer Struktur) bildet KERAMOIZOL einen elastisch-beständigen Film. Die Dicke der Farbschicht richtet sich nach den Anforderungen an die Wärmedämmung und kann zwischen 0,5 und 3,5 mm liegen.

Die KERAMOIZOL-Beschichtung ist frostbeständig bis -50 °C. Da es sich bei der Substanz, die die Keramikkugeln bindet, um eine Dispersion auf Wasserbasis handelt, kann KERAMOIZOL jedoch nicht bei niedrigen Temperaturen gelagert und transportiert werden. Nach dem Einfrieren in flüssiger Form (vor dem Auftragen auf die geschützte Oberfläche und dem vollständigen Trocknen) werden die wärmeisolierenden Kugeln zerstört und KERAMOIZOL verliert seine wärmeisolierenden Eigenschaften. Für Arbeiten bei Minustemperaturen wurde KERAMOIZOL auf Lackbasis entwickelt.

Die Herstellergarantie für KERAMOIZOL beträgt 7 Jahre (vorausgesetzt, dass die Transport- und Lagertemperatur nicht unter +5°C liegt).

In Abwesenheit von mechanischer Schaden, ist die Lebensdauer der KERAMOIZOL-Beschichtung nicht begrenzt.

Physikalische und technische Eigenschaften der KERAMOIZOL-Wärmedämmung:

|

Material |

Koeffizient |

Koeffizient |

Schichtdicke |

|

Mineralwollplatten | |||

|

Polyurethanschaum | |||

|

Wärmedämmung Typ „URSA“ | |||

|

KERAMOIZOL |

|

Wärmeleitfähigkeit (W/m°K), nicht mehr | |

|

Wärmeübertragungskoeffizient von der Außenfläche der Isolierung, (W/m2°K) | |

|

Trocknungszeit bei 20°C, Stunde. | |

|

Betriebstemperaturbereich, °C | |

|

Zugfestigkeit, kg/cm2 | |

|

Bruchdehnung, %, nicht weniger | |

|

Dichte, g/cm3 | |

|

Massenanteil nichtflüchtiger Stoffe, % | |

|

Wasseraufnahme der Beschichtung über 24 Stunden, Gew.-%, nicht mehr | |

|

Dampfdurchlässigkeit der Beschichtung, mg/(m*Jahr*Pa), nicht mehr | |

|

Beschichtungshaftung, MPa, nicht weniger: |

0.6

|

|

Frostbeständigkeit der Beschichtung, Zyklen, nicht weniger |

Vorteile der KERAMOIZOL-Wärmedämmung gegenüber anderen Wärmedämmstoffen:

hohe Wärmespeicher- und Dampfsperreigenschaften;

erfordert keine zusätzliche Schutzbeschichtung;

ermöglicht es Ihnen, Defekte und Zerstörungen beschichteter Rohrleitungen, Tanks und Behälter visuell zu erkennen und KERAMOIZOL auf Oberflächen beliebiger geometrischer Form aufzutragen;

Einfach mit Pinsel, Rolle oder Spray auf die Oberfläche aufzutragen hoher Druck- Sprühpistole;

einfach zu verwenden, ermöglicht das Lackieren von Oberflächen in jeder Farbe; bei Beschädigung kann die KERAMOIZOL-Beschichtung durch teilweises Lackieren leicht wiederhergestellt werden;

ist kein Lebensraum für Schädlinge (Nagetiere, Insekten).

zur Isolierung von Fundamenten, Kellern und Halbkellern, Gefrierwänden und Zwischenplattennähten von Gebäuden und Bauwerken;

als Korrosionsschutzbeschichtung, zum Schutz vor Kondenswasser, dem Auftreten von Pilzen und Schimmel;

bei der Installation von hinterlüfteten Fassaden, Wärmedämmung von Lüftungsanlagen, Dachdämmung;

zur Isolierung von Eisenbahnwaggons, Wärme-Wasser-Schall-Isolierung von Fahrzeugen, Fluss- und Seetransport, Wärmeisolierung von Tanks, Gaskompressoreinheiten, Gas- und Wasserleitungen;

beim Isolieren von Containern, Garagen, Tunneln, Viehfarmen und leicht zu errichtenden Bauwerken.

Vorbereitung und Anwendung der Wärmedämmbeschichtung KERAMOIZOL:

Das Auftragen von Flüssigkeit ist erlaubt Polymerbeschichtung KERAMOIZOL auf Oberflächen auftragen, deren Temperatur nicht unter +5°C und nicht über +90°C liegt.

Die Beschichtung wird nahezu gebrauchsfertig in Gebinden von 5 und 10 Litern produziert und geliefert. Nach dem Öffnen der KERAMOIZOL-Dose gründlich mischen. Tauchen Sie dazu den eingedickten oberen Teil des Materials in die Flüssigkeit und beginnen Sie langsam, den Inhalt des Glases zu vermischen. Um eine Zerstörung der Keramikkugeln zu vermeiden, verwenden Sie keine hohen Drehzahlen einer Bohrmaschine mit Aufsatz. Rühren Sie weiter, bis eine homogene Farb- und Lackzusammensetzung entsteht. Vor dem Lackieren muss die Oberfläche von Staub, Schmutz, Öl oder Rost gereinigt werden. Es empfiehlt sich, die saugfähige Oberfläche mit Wasser anzufeuchten. Zum Auftragen von KERAMOIZOL können Sie Pinsel, Rollen, eine Spritzpistole oder einen Hochdrucksprüher verwenden. Bei Verwendung einer Spritzpistole oder eines Sprühgeräts ist es notwendig, das vorbereitete (gemischte) KERAMOIZOL durch den Filter zu leiten. Eine leichte Verdünnung der KERAMOIZOL-Polymerbeschichtung mit Wasser ist zulässig (10 - 15 % des Lösungsvolumens).

Um Tropfen zu vermeiden, sollte die Schichtdicke pro Anstrich 0,5 mm nicht überschreiten. Der berechnete Verbrauch für die Wärmedämmung KERAMOIZOL mit einer Dicke von 0,5 mm beträgt 1 Liter pro 2 m2. Die Zeit bis zur vollständigen Trocknung (Polymerisation) einer Schicht bei einer Temperatur von 20°C beträgt 24 Stunden.

Beim Lackiervorgang sind folgende Sicherheitsvorkehrungen zu beachten:

geschlossene Räume lüften;

Wenn die flüssige Beschichtung in Ihre Augen gelangt, spülen Sie sie mit Wasser aus.

Nach Abschluss der Arbeiten sollte das Werkzeug zur weiteren Verwendung mit Wasser gewaschen werden.