Mit eigenen Händen ein Holzfass herstellen. Wie baut man mit eigenen Händen ein Holzfass? Wie man ein Eichenfass herstellt

Was kann man beispielsweise mit einer in einem Eichenbottich eingelegten Gurke oder Tomate vergleichen? Und in einem Lindenfass sind Honig und Apfelsaft perfekt gelagert und man kann darin Kwas herstellen. Schließlich wird ein Eichenbottich mit einem Zitronen- oder Lorbeerbaum heute nicht einmal das Innere einer Stadtwohnung beeinträchtigen. Diese einfachen Produkte findet man einfach weder im Laden noch auf dem Markt. Aber Sie können ein solches Fass selbst herstellen, und obwohl diese Aufgabe nicht einfach ist, ist ein Hobbyhandwerker durchaus in der Lage, sie zu bewältigen.

Schritt 1. Holz auswählen

Bevor Sie mit Ihren eigenen Händen ein Fass herstellen, müssen Sie Holz auswählen. Eiche und Kiefer eignen sich nicht zur Lagerung von Honig – Honig wird im Eichenfass dunkler und im Kiefernfass riecht es nach Harz. Hier brauchen wir Linde, Espe, Platane. Pappel, Weide und Erle reichen ebenfalls aus. Aber zum Beizen, Beizen oder Einweichen gibt es nichts Besseres als Eichenholz – so ein Fass hält Jahrzehnte. Für andere Bedürfnisse können Sie Segge, Buche, Fichte, Tanne, Kiefer, Zeder, Lärche und sogar Birke verwenden.

Normalerweise wird der untere Teil des Stammes alter Bäume zum Nieten verwendet; man nennt ihn „Nieter“. Aber ein Bastler wählt Rohlinge aus gewöhnlichem Brennholz aus und passt einen dünnen Stamm an die Aufgabe an. Nieten lassen sich am besten aus rohem Holz herstellen.

Schritt 2. Den Klumpen teilen

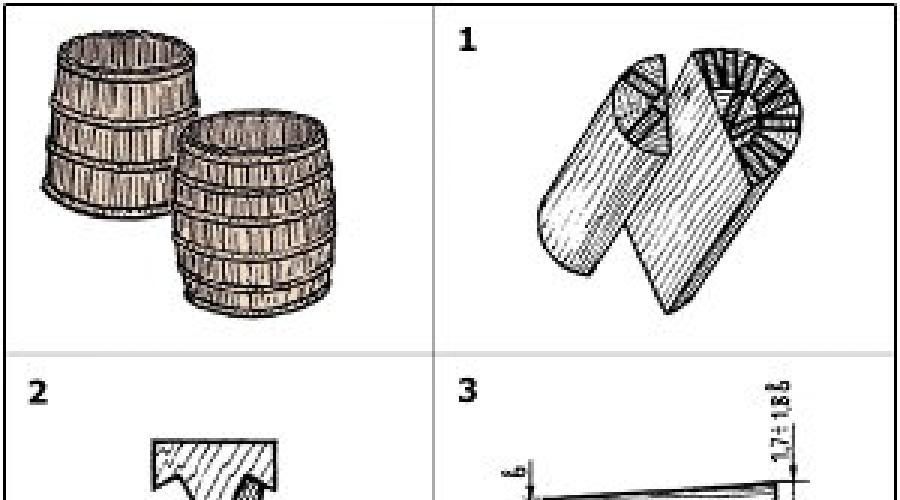

Zuerst wird der Stamm – er sollte 5–6 cm länger sein als der zukünftige Stab – in zwei Hälften gespalten, wobei der Stamm vorsichtig auf das Ende der Axt geklopft wird. Anschließend wird jede Hälfte noch einmal in zwei Teile geteilt usw., abhängig von der Dicke des Keils (Abb. 1), um letztendlich Zuschnitte mit einer Breite von 5 bis 10 cm (für Steinklee - 15 cm) und einer Dicke von 2,5 bis 3 cm zu erhalten. Sie müssen nur darauf achten, dass die Spaltung radial verläuft – dies schützt die Niete in Zukunft vor Rissen.

Schritt 3. Trocknen des Werkstücks und Bearbeitung

Die gehackten Stücke werden in einem Raum mit getrocknet natürliche Belüftung mindestens einen Monat. Um den Vorgang zu beschleunigen, können Sie einen Trockner verwenden. Das getrocknete Werkstück wird mit einem Pflug oder Scherhebel und einem Hobel bearbeitet. Zunächst wird die Außenfläche der Niete gehobelt. Um die Krümmung der Oberfläche zu überprüfen, sollten Sie in diesem Fall vorab eine Schablone anfertigen (Abb. 2) und diese entsprechend dem fertigen Produkt aus einem dünnen Brett ausschneiden. Als nächstes planen sie Seitenflächen, wobei auch ihre Krümmung anhand der Schablone überprüft wird.

Das Nieten kann rohrförmig sein – bei dem ein Ende breiter ist als das andere – und fassförmig – mit einer Erweiterung in der Mitte. Das Ausmaß dieser Ausdehnungen bestimmt die Konizität der Wanne und die Konvexität des Mittelteils des Fasses. Es reicht aus, wenn das Verhältnis zwischen breitester und schmalster Stelle der Niete 1,7-1,8 beträgt (Abb. 3).

Die Bearbeitung der Seitenfläche wird durch Verfugen abgeschlossen. Bequemer geht das, indem man das Werkstück entlang der Abrichtmaschine bewegt (Abb. 4).

Schritt 4. Bearbeitung der Niete von innen

An nächste Stufe Wir bearbeiten die Innenfläche (im Verhältnis zum fertigen Fass) der Daube und schneiden überschüssiges Holz mit einem Hobel oder sogar einer Axt ab (Abb. 5). Danach kann die Fassdaube als fertig betrachtet werden, allerdings muss die Fassdaube in der Mitte noch auf 12-15 mm ausgedünnt werden (Abb. 6). Lassen Sie sich nicht davon verwirren, dass die Nieten unterschiedliche Breiten haben können – wir holen aus jedem Werkstück das Beste heraus, was wir können.

Schritt 5. Vorbereiten der Reifen

Fassreifen bestehen aus Holz oder Stahl. Holzmodelle sind nicht so langlebig und machen hundertmal mehr Aufwand, daher ist es besser, Stahlmodelle zu verwenden. Die Reifen bestehen aus warmgewalztem Stahlband mit einer Dicke von 1,6–2,0 mm und einer Breite von 30–50 mm.

Nachdem wir den Lauf an der Stelle gemessen haben, an der der Reifen gespannt ist, addieren wir zu dieser Größe die doppelte Breite des Streifens. Mit einem Hammer biegen wir das Werkstück zu einem Ring, stanzen oder bohren Löcher und setzen Nieten aus weichem Stahldraht mit einem Durchmesser von 4-5 mm ein (Abb. 7). Eine Innenkante des Reifens muss aufgeweitet werden, indem man mit der Spitze eines Hammers auf einen massiven Stahlständer schlägt (Abb. 8).

Basierend auf ihrer Position auf dem Produkt werden die Reifen in Furzreifen (der zentrale Reifen auf dem Lauf), Morgenreifen (die äußersten Reifen) und Halsreifen (die Zwischenreifen) unterteilt.

Schritt 6. Zusammenbau des Produkts

Eine Großmutter brachte eine zerfallende Wanne zu einem Handwerker mit der Bitte, sie wieder zusammenzusetzen. Tom hatte das noch nie zuvor tun müssen, aber er lehnte die alte Frau nicht ab. Ich habe mir Folgendes ausgedacht: Ich habe ein Seil auf den Boden geworfen und nacheinander Nieten darauf ausgelegt. Dann drückte er sie mit Kissen nieder und zog die Enden des Seils zusammen. Nach und nach entfernte ich die Kissen, brachte die äußeren Nieten zusammen und befestigte sie mit einem Reifen.

Coopers machen es einfacher.

Das Produkt wird auf jeder ebenen Fläche montiert. Zunächst werden zwei einander gegenüberliegende Nieten mit speziellen aus Bügeleisen gebogenen Klammern am Reifen befestigt (Abb. 9). Durch Anbringen von Nieten an einem von ihnen gelangen wir dann zum anderen, der die zusammengebaute Hälfte des Laufs drückt. Fahren Sie mit dem Zusammenbau fort, bis die Nieten den gesamten Umfang des Reifens ausfüllen.

Wir klopfen leicht mit einem Hammer auf den Reifen, legen ihn ab und prüfen, ob die Kanten der Nieten fest aufeinander treffen. Um einen Kontakt zwischen den Nieten über die gesamte Seitenfläche zu erreichen, müssen Sie eine Niete hinzufügen oder eine zusätzliche herausziehen und dann einen dauerhaften Rahmen installieren. Wenn die Änderung der Nietenanzahl übrigens nicht den gewünschten Effekt bringt, genügt es, eine der Nieten schmaler zu machen oder die schmale durch eine breitere zu ersetzen.

Nachdem Sie die Enden des Rahmens mit leichten Hammerschlägen nivelliert haben, setzen Sie den mittleren Reifen auf und drücken Sie ihn mit einem Hammer bis zum Anschlag (Abb. 10).

Schritt 7. Trimmen des Rahmens und des endgültigen Estrichs

Nachdem wir den Rahmen auf eine ebene Fläche gestellt haben, beschreiben wir die Schnittlinie mit einem Bleistift und einem Block (Abb. 11). Nachdem wir den Morgenreifen montiert haben, schneiden wir den Rahmen 2-3 mm davon ab und reinigen die Enden der Nieten mit einem Hobel. Dasselbe machen wir mit dem anderen Ende des Rahmens.

Bei der Herstellung eines Fasses muss nach dem Anbringen von Zwiebel, Hals und Morgenreifen auf einer Seite zunächst die andere Seite festgezogen werden. Küfer haben dafür ein spezielles Gerät – ein Joch. Heimmeister können für die gleichen Zwecke Kabel, Seile, Ketten oder Drähte verwenden. Sie können eine Schlinge binden und knebeln oder die Enden des Kabels mit einem Hebel festziehen (Abb. 12).

Es ist nicht erforderlich, den Kern vor dem Festziehen zu dämpfen oder auszukochen, wie einige Experten empfehlen. Gelegentlich kommt es jedoch vor, dass sich die Vernietung nicht auf der gesamten Länge, sondern an einer Stelle verbiegt und dadurch reißt. In solchen Fällen wird der Küfer jedoch lieber einfach eine neue Daube anfertigen.

Schritt 8. Reinigen des Rahmens von innen

Der zusammengebaute Rahmen wird von innen mit einem Hobel oder Scherhebel gereinigt, und die Enden des Rahmens werden mit einem Buckelhobel gereinigt (Abb. 13).

Jetzt müssen Sie eine Morgennut in den Rahmen machen (Abb. 14). Der Fräser des Werkzeugs kann aus Bandeisen oder noch besser aus einem Sägeblatt bestehen. Die Tiefe und Breite der Nut sollte 3 mm betragen (Abbildung 15).

Schritt 9. Herstellung des unteren Schildes

Zunächst wird aus einem Steinklee ein Bodenschild mit gehobelter Außenseite und gefügten Seitenflächen zusammengesetzt (Abb. 16). Der Klee wird, wie in der Abbildung gezeigt, mit Nägeln befestigt, für die 15-20 mm tiefe Nester vorgebohrt sind. Der Radius des zukünftigen Bodens ergibt sich aus der Seite eines regelmäßigen Sechsecks, das in den Kreis der Morgenrille am Rahmen des Fasses eingeschrieben ist. Allerdings müssen Sie den Boden mit einem Rand ausschneiden, der 1 - 1,5 mm vom vorgesehenen Kreis abweicht. Nach der Reinigung mit Sherhebel werden von der Bodenkante Fasen geschnitten (Abb. 17), so dass drei Millimeter von der Kante entfernt die Holzdicke 3 mm beträgt – dies ist für die feste Verbindung zwischen Boden und Rahmen notwendig in der Morgenrille (Abb. 18).

Schritt 10. Untere Abschirmung montieren

Wir machen die erste Montage: Nachdem wir den Reifen gelockert haben, setzen wir den Boden ein, führen eine Seite davon in die Nut ein und schlagen dann leicht mit einem Hammer auf den Rest. Wenn der Boden fest sitzt, müssen Sie den Reifen weiter lockern, und wenn er zu locker ist, ziehen Sie ihn fest.

Stellen Sie nach dem Füllen des Reifens sicher, dass keine Lücken vorhanden sind. Ein ideales Ergebnis wird selten beim ersten Mal erreicht. Auch wenn die Risse mit bloßem Auge nicht sichtbar sind, können Sie sie finden, indem Sie etwas Wasser in das Fass gießen. Wenn es zwischen den Nieten fließt, bedeutet das, dass der Boden zu groß ist und leicht gehobelt werden muss. Noch schlimmer ist es, wenn Wasser durch den Boden oder durch die Mundrinne austritt. Dann müssen Sie den Rahmen demontieren und eine der Nieten verengen.

Schritt 11. Installieren des zweiten Bodens

Vor dem Einbau des zweiten Bodens sollte ein Einfüllloch mit einem Durchmesser von 30-32 mm gebohrt werden. Der Stecker wird wie in Abb. dargestellt hergestellt. 19 darf seine Höhe nicht geringer sein als die Dicke des Bodens, der Stopfen darf jedoch nicht über die Ebene der Rahmenkante hinausragen.

Schritt 12. Malen

Es kommt zunächst einmal auf die Betriebsbedingungen an. Es ist jedoch wichtig zu bedenken, dass Sie Füllbehälter nicht mit Ölfarbe streichen sollten: Sie verstopft die Poren, was zur Fäulnis des Holzes beiträgt. Es empfiehlt sich, die Reifen zu lackieren – sie rosten nicht. Zu dekorativen Zwecken kann ein Fass oder Blumenkübel mit Beizen behandelt werden.

Die braune Farbe der Eiche entsteht durch gelöschten Kalk, gemischt mit einer 25 %igen Ammoniaklösung. Schwarze Lösung Eisensulfat oder Aufguss von Eisenspänen in Essig für 5-6 Tage.

Ein Sud aus den Rhizomen des Waldmeisters (Asperula odorata) färbt Linde und Espe rot. Die rotbraune Farbe entsteht durch eine Abkochung von Zwiebelschalen und die braune Farbe entsteht durch eine Abkochung von Walnussfrüchten. Diese Farbstoffe sind sowohl heller als chemische als auch stabiler.

Es ist auch wichtig zu bedenken, dass Holz bei konstanter Luftfeuchtigkeit besser konserviert wird. Daher sollten Trockenbehälter immer trocken gehalten und Schüttgüter mit Flüssigkeit gefüllt werden. Beide können nicht direkt auf den Boden gestellt werden. Es ist besser, einen Ziegelstein oder ein Brett unter das Fass zu legen, als die Fäulnis anschließend durch Schneiden der Glocken zu beseitigen.

Aber egal wie lange das Fass hält, die ganze Zeit über wird es für den Besitzer eine angenehme Erinnerung an die Schwierigkeiten sein, die es beim Verständnis der Geheimnisse des alten Fassbinderhandwerks überwunden hat.

Was kann man beispielsweise mit einer in einem Eichenbottich eingelegten Gurke oder Tomate vergleichen? Und in einem Lindenfass sind Honig und Apfelsaft perfekt gelagert und man kann darin Kwas herstellen. Schließlich wird ein Eichenbottich mit einem Zitronen- oder Lorbeerbaum heute nicht einmal das Innere einer Stadtwohnung beeinträchtigen. Diese einfachen Produkte findet man einfach weder im Laden noch auf dem Markt. Aber Sie können ein Fass selbst herstellen, und obwohl diese Aufgabe nicht einfach ist, ist ein Hobbyhandwerker durchaus in der Lage, sie zu bewältigen.

Nieten

Zunächst müssen Sie Holz auswählen. Eiche und Kiefer eignen sich nicht zur Lagerung von Honig – Honig wird im Eichenfass dunkler, im Kiefernfass riecht er jedoch nach Harz. Hier brauchen wir Linde, Espe, Platane. Pappel, Weide und Erle reichen ebenfalls aus. Aber zum Beizen, Beizen oder Einweichen gibt es nichts Besseres als Eichenholz – so ein Fass hält Jahrzehnte. Für andere Bedürfnisse können Sie Segge, Buche, Fichte, Tanne, Kiefer, Zeder, Lärche und sogar Birke verwenden.

Normalerweise wird der untere Teil des Stammes alter Bäume zum Nieten verwendet; man nennt ihn „Nieter“. Aber ein Bastler wählt Rohlinge aus gewöhnlichem Brennholz aus und passt einen dünnen Stamm an die Aufgabe an. Nieten lassen sich am besten aus rohem Holz herstellen. Zuerst wird der Holzblock – er sollte 5-6 cm länger sein als die zukünftige Niete – in zwei Hälften gespalten, wobei der Baumstamm vorsichtig auf das Ende der Axt geklopft wird. Anschließend wird jede Hälfte noch einmal in zwei Teile geteilt usw., abhängig von der Dicke des Keils (Abb. 1), um letztendlich Zuschnitte mit einer Breite von 5 bis 10 cm (für Steinklee - 15 cm) und 2,5 bis 3 cm zu erhalten dick. Sie müssen nur versuchen, die Spaltung radial zu halten – dies schützt die Niete vor künftigen Rissen.

Die gehackten Stücke werden mindestens einen Monat lang in einem Raum mit natürlicher Belüftung getrocknet. Um den Vorgang zu beschleunigen, können Sie einen Trockner verwenden. Das getrocknete Werkstück wird mit einem Pflug oder Scherhebel und einem Hobel bearbeitet. Zunächst wird die Außenfläche der Niete gehobelt. Um die Krümmung der Oberfläche zu überprüfen, sollten Sie in diesem Fall vorab eine Schablone anfertigen (Abb. 2) und diese entsprechend dem fertigen Produkt aus einem dünnen Brett ausschneiden. Als nächstes werden die Seitenflächen gehobelt und dabei auch ihre Krümmung anhand der Schablone überprüft.

Die Nieten können röhrenförmig sein – bei dem ein Ende breiter ist als das andere – und fassförmig – mit einer Erweiterung in der Mitte. Das Ausmaß dieser Ausdehnungen bestimmt die Konizität der Wanne und die Konvexität des Mittelteils des Fasses. Es reicht aus, wenn das Verhältnis zwischen breitester und schmalster Stelle der Niete 1,7-1,8 beträgt (Abb. 3).

Die Bearbeitung der Seitenfläche wird durch Verfugen abgeschlossen. Bequemer geht das, indem man das Werkstück entlang der Abrichtmaschine bewegt (Abb. 4). Im nächsten Schritt bearbeiten wir die Innenfläche (im Verhältnis zum fertigen Fass) der Daube und schneiden überschüssiges Holz mit einem Hobel oder sogar einer Axt ab (Abb. 5). Danach kann die Fassdaube als fertig betrachtet werden, allerdings muss die Fassdaube in der Mitte noch auf 12-15 mm ausgedünnt werden (Abb. 6). Lassen Sie sich nicht durch die Tatsache verwirren, dass die Nieten unterschiedliche Breiten haben können – wir holen aus jedem Stück das Beste heraus, was wir können.

Reifen

Fassreifen bestehen aus Holz oder Stahl. Holzmodelle sind nicht so langlebig und machen hundertmal mehr Aufwand, daher ist es besser, Stahlmodelle zu verwenden. Die Reifen bestehen aus warmgewalztem Stahlband mit einer Dicke von 1,6–2,0 mm und einer Breite von 30–50 mm.

Nachdem wir den Lauf an der Stelle gemessen haben, an der der Reifen gespannt ist, addieren wir zu dieser Größe die doppelte Breite des Streifens. Mit einem Hammer biegen wir das Werkstück zu einem Ring, stanzen oder bohren Löcher und setzen Nieten aus weichem Stahldraht mit einem Durchmesser von 4-5 mm ein (Abb. 7). Eine Innenkante des Reifens muss aufgeweitet werden, indem man mit der Spitze eines Hammers auf einen massiven Stahlständer schlägt (Abb. 8).

Basierend auf ihrer Position auf dem Produkt werden die Reifen in Furzreifen (der zentrale Reifen auf dem Lauf), Morgenreifen (die äußersten Reifen) und Halsreifen (die Zwischenreifen) unterteilt.

Montage

Montage

Eine Großmutter brachte eine zerfallende Wanne zu einem Handwerker mit der Bitte, sie wieder zusammenzusetzen. Tom hatte das noch nie zuvor tun müssen, aber er lehnte die alte Frau nicht ab. Ich habe mir Folgendes ausgedacht: Ich warf ein Seil auf den Boden und legte nacheinander die Nieten darauf aus. Dann drückte er sie mit Kissen nieder und zog die Enden des Seils zusammen. Nach und nach entfernte ich die Kissen, brachte die äußeren Nieten zusammen und befestigte sie mit einem Reifen.

Coopers machen es einfacher...

Das Produkt wird auf jeder ebenen Fläche montiert. Zunächst werden zwei einander gegenüberliegende Nieten mit speziellen, aus Bügeleisen gebogenen Klammern am Reifen befestigt (Abb. 9). Durch Anbringen von Nieten an einem von ihnen gelangen wir dann zum anderen, wodurch die zusammengebaute Hälfte des Laufs festgezogen wird. Fahren Sie mit dem Zusammenbau fort, bis die Nieten den gesamten Umfang des Reifens ausfüllen.

Wir klopfen leicht mit einem Hammer auf den Reifen, legen ihn ab und prüfen, ob die Kanten der Nieten fest aufeinander treffen. Um einen Kontakt zwischen den Nieten über die gesamte Seitenfläche zu erreichen, müssen Sie eine Niete hinzufügen oder eine zusätzliche herausziehen und dann einen dauerhaften Rahmen installieren. Wenn die Änderung der Nietenanzahl übrigens nicht den gewünschten Effekt bringt, genügt es, eine der Nieten schmaler zu machen oder die schmale durch eine breitere zu ersetzen.

Nachdem Sie die Enden des Rahmens mit leichten Hammerschlägen nivelliert haben, setzen Sie den mittleren Reifen auf und drücken Sie ihn mit einem Hammer bis zum Anschlag (Abb. 10).

Nachdem wir den Rahmen auf eine ebene Fläche gestellt haben, beschreiben wir die Schnittlinie mit einem Bleistift und einem Block (Abb. 11). Nachdem wir den Morgenreifen montiert haben, schneiden wir den Rahmen 2-3 mm davon ab und reinigen die Enden der Nieten mit einem Hobel. Dasselbe machen wir mit dem anderen Ende des Rahmens.

Bei der Herstellung eines Fasses muss nach dem Anbringen von Zwiebel, Hals und Morgenreifen auf einer Seite zunächst die andere Seite festgezogen werden. Küfer haben dafür ein spezielles Gerät – ein Joch. Ein Heimwerker kann für die gleichen Zwecke ein Kabel, ein Seil, eine Kette oder einen Draht verwenden. Sie können eine Schlinge binden und knebeln oder die Enden des Kabels mit einem Hebel festziehen (Abb. 12).

Es ist nicht erforderlich, den Kern vor dem Festziehen zu dämpfen oder auszukochen, wie einige Experten empfehlen. Gelegentlich kommt es jedoch vor, dass sich die Niete nicht auf der gesamten Länge, sondern an einer Stelle verbiegt und dadurch reißt. In solchen Fällen wird der Küfer jedoch lieber einfach eine neue Daube anfertigen.

Donja

Donja

Der zusammengebaute Rahmen wird von innen mit einem Hobel oder Scherhebel gereinigt, und die Enden des Rahmens werden mit einem Buckelhobel gereinigt (Abb. 13).

Jetzt müssen Sie eine Nut in den Rahmen machen (Abb. 14). Der Fräser des Werkzeugs kann aus Bandeisen oder noch besser aus einem Sägeblatt bestehen. Die Tiefe und Breite der Nut sollte 3 mm betragen (Abbildung 15).

Zunächst wird aus einem Steinklee ein Bodenschild mit gehobelter Außenseite und gefügten Seitenflächen zusammengesetzt (Abb. 16). Der Klee wird, wie in der Abbildung gezeigt, mit Nägeln befestigt, für die 15-20 mm tiefe Nester vorgebohrt sind. Der Radius des zukünftigen Bodens ergibt sich aus der Seite eines regelmäßigen Sechsecks, das in den Kreis der Morgenrille am Rahmen des Fasses eingeschrieben ist. Allerdings müssen Sie den Boden mit einem Rand ausschneiden, der 1-1,5 mm vom vorgesehenen Kreis abweicht. Nach der Reinigung mit Sherhebel werden von der Bodenkante Fasen geschnitten (Abb. 17), sodass drei Millimeter von der Kante entfernt die Holzdicke 3 mm beträgt – dies ist für die feste Verbindung zwischen Boden und Rahmen notwendig in der Morgenrille (Abb. 18).

Wir machen die erste Montage: Nachdem wir den Reifen gelockert haben, setzen wir den Boden ein, führen eine Seite davon in die Nut ein und schlagen dann leicht mit einem Hammer auf den Rest. Wenn der Boden fest sitzt, müssen Sie den Reifen weiter lockern, und wenn er zu locker ist, ziehen Sie ihn fest.

Stellen Sie nach dem Füllen des Reifens sicher, dass keine Lücken vorhanden sind. Ein ideales Ergebnis wird selten beim ersten Mal erreicht. Auch wenn die Risse mit bloßem Auge nicht sichtbar sind, können Sie sie finden, indem Sie etwas Wasser in das Fass gießen. Wenn es zwischen den Nieten fließt, bedeutet das, dass der Boden zu groß ist und leicht gehobelt werden muss. Noch schlimmer ist es, wenn Wasser durch den Boden oder durch die Mundrinne austritt. Dann müssen Sie den Rahmen demontieren und eine der Nieten verengen.

Vor dem Einbau des zweiten Bodens sollte ein Einfüllloch mit einem Durchmesser von 30-32 mm gebohrt werden. Der Stecker wird wie in Abb. dargestellt hergestellt. 19, seine Höhe sollte nicht geringer sein als die Dicke des Bodens, der Stopfen sollte jedoch nicht über die Ebene der Rahmenkante hinausragen.

Wie lange hält ein Fass?

Wie lange hält ein Fass?

Es kommt zunächst einmal auf die Betriebsbedingungen an. Es ist jedoch wichtig zu bedenken, dass Sie Füllbehälter nicht mit Ölfarbe streichen sollten: Sie verstopft die Poren, was zur Fäulnis des Holzes beiträgt. Es empfiehlt sich, die Reifen zu lackieren – sie rosten nicht. Zu dekorativen Zwecken kann ein Fass oder Blumenkübel mit Beizen behandelt werden.

Die braune Farbe der Eiche entsteht durch gelöschten Kalk, gemischt mit einer 25 %igen Ammoniaklösung. Schwarz – eine Lösung aus Eisensulfat oder ein Aufguss von Eisenspänen in Essig für 5-6 Tage.

Ein Sud aus den Rhizomen des Waldmeisters (Asperula odorata) färbt Linde und Espe rot. Die rotbraune Farbe entsteht durch eine Abkochung von Zwiebelschalen und die braune Farbe entsteht durch eine Abkochung von Walnussfrüchten. Diese Farbstoffe sind sowohl heller als chemische als auch stabiler.

Es ist auch wichtig zu bedenken, dass Holz bei konstanter Luftfeuchtigkeit besser konserviert wird. Daher sollten Trockenbehälter immer trocken gehalten und Schüttgüter mit Flüssigkeit gefüllt werden. Beide können nicht direkt auf den Boden gestellt werden. Es ist besser, einen Ziegelstein oder ein Brett unter das Fass zu legen, als die Fäulnis anschließend durch Schneiden der Glocken zu beseitigen.

Ist das nicht ein interessanter Beweis für die Technologie der Lagerung von Bier in Fässern?Wie eng die Böttcherei mit dem Leben der Menschen verbunden war, lässt sich anhand von Sprichwörtern und Redewendungen beurteilen. So sagten sie über die unzureichende Befriedigung der spirituellen Bedürfnisse eines Menschen: „Ein Mensch ist kein Fass, man kann es nicht füllen, aber man kann es nicht mit einem Nagel verstopfen.“ Oder über einen Sterbenden: „Ein Mann ist kein Fass, man kann es nicht mit Bünden zusammenfügen, man kann es nicht mit Reifen festbinden.“ Gleichzeitig möchte ich die spirituelle Armut betonen menschliche Natur jemand, Leere, Wertlosigkeit, sie sagten: „Ich klingele viel in einem leeren Fass“; „Ich bin überfüttert, ich bin ein Fass von Fass“; „Der Teufel fährt zur Hölle“ (ein hässlicher Trinkgelage begann).

In unserer Zeit ist die Böttcherei, die einst florierte, im Einzelnen Werkstatt Nur wenige Leute tun es, obwohl die Nachfrage nach Küfereiutensilien beträchtlich ist. Ja, das ist verständlich. Böttchereiprodukte, unterschiedlich in Form und Größe, Zweck und Verwendung und sogar in künstlerische Darbietung, findet die weiteste Verwendung. Es wird zum Gären und Einlegen, zur Weinbereitung und zum Brauen sowie zur Lagerung aller Arten von Lebensmitteln und Non-Food-Produkten verwendet.

Aus einem alten Buch über das Böttcherhandwerk präsentieren wir einen Auszug, der die Verbreitung dieses Gewerbes in unserem Land zu Beginn des 20. Jahrhunderts zeigt: „Die Böttcherei ist einer der größten Zweige der Handwerksindustrie in Russland. Es ist schwierig, eine solche Ecke in Provinzen mit Wäldern zu finden, in denen die Bauern nicht mit der Herstellung des einen oder anderen Holzgeräts beschäftigt waren. Die Böttcherei wird seit jeher betrieben und wird von Generation zu Generation weitergegeben: vom Großvater an den Vater und vom Vater an den Sohn. Sie sorgt für ein gerechtes Einkommen, das dem Bauern auf seinem Bauernhof eine große Hilfe ist.“

Der Leser hat also bereits vermutet, dass sich Böttcherei lohnt, wenn es einen Wald gibt. Aber bevor wir über Rohstoffe sprechen, wollen wir uns mit einigen allgemeinen Konzepten befassen.

Fass und seine Bestandteile

Von allen Küfereiprodukten war, ist und bleibt das Fass das gebräuchlichste, das meist mit einem konvexen Rahmen versehen ist. Um ein Holzfass herzustellen, werden Daubenbretter oder Bünde verwendet. Aus diesen wiederum werden drei Sätze gebildet. Zur Herstellung des ersten Hauptsatzes, der für die Seitenwand oder den Rahmen des Fasses bestimmt ist, werden gebogene lange und schmale Daubenbretter verwendet. Bei den anderen beiden Sätzen handelt es sich um Böden oder Unterteile mit flacher, meist runder Form. Damit die Böden in den Bünden bleiben, wird an beiden Enden der Bünde eine Falte gewählt, die als Morgenrille oder einfach als Morgen bezeichnet wird. Es enthält Querbretter, die den Boden bilden. Die Seitenbretter selbst (Nieten, Bünde) werden entlang der Seitenkanten so gleichmäßig geglättet, dass sie sehr eng aneinander anliegen. Dieser enge Sitz wird durch Reifen unterstützt, die sie festziehen – Eisen oder Holz.

Ein Fass ist laut V. I. Dahl (von „Fass“, „Boschisty“, „Seite“) ein gestricktes, reifenförmiges Holzgefäß, bestehend aus Bünden oder Nieten, zwei in Glockenspiele eingebetteten Böden und Reifen (Abb. 1). Es ist klar, dass dieses Holzgefäß seinen Namen aufgrund der seitlich hervorstehenden Seiten erhielt. Übrigens, das hier Designmerkmal Ein Lauf mit konvexem Rahmen (im Gegensatz zu einem geraden) verleiht ihm besondere Festigkeit. Bei großen Fässern wird bei Bedarf ein Loch gebohrt, ein Gewindebohrer (Schraubendreher) in das Loch gesteckt oder mit einem sogenannten Nagel (Stopfen) verschlossen.

Offene Küfereiprodukte (Wannen, Eimer, Wannen, Bottiche usw.) haben einen Boden. Ihre Seitenrahmen sind gerade Wände, die in einem spitzen, rechten oder stumpfen Winkel zur Bodenebene angeordnet sind.

Abmessungen und Volumen der Fässer

Die Längenmaße der Dauben und Fässerböden reichen von 60 bis 180 cm. Für Dauben mit einer Länge von 180 cm nehmen Sie einen Grat entsprechender Länge (mit einer Zunahme von 4 bis 5 cm) und einem Durchmesser von 40 bis 50 cm Bei einem solchen First sollten 24 Dauben mit einer Breite von 14-16 cm und einer Dicke von 4 cm herauskommen.

Für Nieten mit einer Länge von 150 cm nehmen Sie einen Grat mit einem Durchmesser von 36-40 cm. Die Anzahl der Nieten aus einem solchen Grat beträgt 24, die Breite beträgt jeweils 10 cm, die Dicke beträgt 4 cm.

Für Dauben mit einer Länge von 120 cm und 90 cm eignet sich ein First mit einem Durchmesser von 28-36 cm. Die Breite der Dauben beträgt 8 cm, die Dicke 3 cm.

Für Nieten mit einer Länge von 60 cm wird ein Grat mit einem Durchmesser von 18 bis 26 cm verwendet. Die Breite der resultierenden Nieten beträgt 6 bis 8 cm und die Dicke 1,5 bis 2 cm.

Der Grat ist wie in Abb. dargestellt markiert. 2, o. Dann wird jeder sechste Teil durch vier geteilt. Sie fertigen daraus bereits Nieten benötigte Größen Dabei darauf achten, dass Splint- und Kernholz abgehackt werden. Für den Fall, dass der Grat größer ist als das, was wir zur Herstellung der entsprechenden Nietengröße benötigen, kann er auf andere Weise markiert werden – zweireihig oder dreireihig (Abb. 2.6).

Für das Sägen von Baumstämmen in Nieten können die folgenden Schemata vorgeschlagen werden (Abb. 3,4,5,6).

Für den Boden von 180-cm-Fässern gibt es einen First mit einem Durchmesser von 56-60 cm und einer Länge von 94 cm. Die Breite der Bretter beträgt 30 cm, die Dicke 3-4 cm.

Um ein Eichenfass mit 40 Eimern herzustellen, benötigen Sie Dauben mit einer Länge von 90–120 cm, einer Breite von 8–14 cm und einer Dicke von 2–3 cm.

Für gewöhnliche Wannen werden Nieten mit einer Länge von 60–90 cm und einer Breite von 8–12 cm vorbereitet. 4 cm dick.

Für kleine Fässer und Eimer werden Dauben mit einer Länge von 60–90 cm, einer Breite von 10 cm und einer Dicke von 2–3 cm hergestellt.

Am beliebtesten sind Fässer mit einer Höhe von 50 und 70 cm. Um den Materialverbrauch sparsamer zu gestalten, ist es sinnvoll, Fässer paarweise herzustellen. Einer ist 50 cm hoch, der andere ist 70 cm hoch. In diesem Fall können Abfälle eines größeren Fasses als Rohlinge für ein kleineres dienen.

Aufgrund der eiförmigen Form ist die Berechnung des Fassvolumens schwierig. In der Praxis haben die Küfer jedoch einen Weg gefunden, dieses Volumen schnell und ziemlich genau zu berechnen. Um das Volumen eines Fasses zu berechnen, ist es daher notwendig, seine Höhe von einer Mündung zur anderen sowie die Durchmesser an zwei Stellen zu messen: im mittleren Teil und am Boden. Es ist besser, in Dezimetern zu messen (denken Sie daran, 1 dm = 10 cm), da 1 dm3 1 Liter entspricht. Anschließend wird jeder gemessene Durchmesser quadriert.

Als nächstes wird die erhaltene größere Zahl verdoppelt und zur kleineren addiert. Das Ergebnis wird mit der Höhe des Fasses multipliziert und dann erneut mit 3,14 multipliziert. Das aus der Multiplikation erhaltene Produkt wird durch 12 dividiert, um das Volumen des Fasses in Litern zu erhalten. Um herauszufinden, wie viele Eimer in einem Fass enthalten sind, wird dessen Volumen in Litern durch 12 geteilt (das übliche Volumen eines Eimers in Litern).

Berechnen wir zum Beispiel das Volumen eines Fasses mit einer Höhe von 70 cm (7 dm), einem großen Durchmesser von 60 cm (6 dm) und einem kleinen Durchmesser (Bodendurchmesser) von 50 cm (5 dm). Machen wir die Berechnungen:

1) 5x5 = 25 dm2;

2) 6x6 = 36 dm2;

3) 36 x2 = 72 dm2;

4) 72 + 25 = 97 dm2;

5) 97 dm2 x 7 dm = 679 dm3;

6) 679 dm3x3,14 = = 2132 dm3;

7) 2132 dm3: 12 = 148 dm3 = = 148 l;

8) 148 l: 12 = 15 Eimer.

IN wörtlicher Ausdruck Die Formel zur Berechnung des Volumens eines Fasses sieht folgendermaßen aus:

(d2 + 2D2) h - n

wobei: V das Fassungsvermögen des Fasses in Litern ist;

d ist der Durchmesser des Fassbodens;

D – Durchmesser des mittleren Teils des Laufs;

h - Laufhöhe;

l - Konstante 3,14.

Welche Form und wie viele Nieten werden benötigt?

Um das Finden von Antworten auf die gestellten Fragen zu erleichtern, zeichnet der Küfer auf einem Blatt Pappe oder Papier Kreise um die Mitte und den Boden des zukünftigen Fasses (Abb. 7). Darüber hinaus können Sie im Maßstab 1:1 zeichnen. Dann werden die Berechnungen vereinfacht. Oder Sie zeichnen mit entsprechender Reduktion um das 2-, 4-, 5-fache usw. Bei der Berechnung muss dieser Rückgang dann berücksichtigt werden.

Wir wissen also, dass in unserem Beispiel der große Durchmesser 60 cm beträgt. Der untere Durchmesser beträgt 50 cm. Wir zeichnen die entsprechenden Durchmesser in die Zeichnung ein. Wenn wir nur den Durchmesser des Bodens kennen, können wir ohne große Schwierigkeiten (durch Addition von 1/5 des Bodendurchmessers) den Durchmesser des zentralen Teils des Laufs (Bauch) ermitteln. Umgekehrt. Wenn wir den großen Durchmesser kennen, können wir den Durchmesser des Bodens berechnen (durch Subtrahieren von 1/6 des großen Durchmessers).

Es gibt zwei Möglichkeiten, die Anzahl der Nieten einzustellen. Oder wir kennen die Breite in der Mitte einer bestimmten Daube und ordnen den erforderlichen Betrag dieses Wertes in der Zeichnung entlang eines großen Kreises an. Oder wir teilen diesen Kreis durch eine bestimmte Anzahl (in unserem Fall durch 16) und ermitteln so die Breite der breitesten Stelle der Niete. Wenn wir den Radius des großen Kreises (30 cm) kennen, ermitteln wir mit der bekannten Formel (2tcr) die Länge dieses Kreises: 2x30x3,14 = 188,4 cm.

Nun dividieren wir diese Länge durch die Anzahl der Nieten (16). Wir erhalten 11,7 cm. Wenn wir diese Zahl runden, erhalten wir 12 cm. Dies ist die Breite des mittleren Teils der Niete. Wenn wir in der Zeichnung die entsprechende Anzahl radialer Linien einzeichnen (in unserem Fall 16), dann können wir hier in der Zeichnung die Breite des Nietendes messen. Sie beträgt etwa 10 cm, das heißt, die Breite des Endes der Niete ist um 1/6 der letzten Größe geringer als die Breite ihres Mittelteils.

In unserer Zeichnung können wir auch die Krümmung (Konvexität) der Nieten und den Grad der Abschrägung der Seitenkanten feststellen. Wir können die Anzahl der Nieten erhöhen oder verringern. Die Abmessungen jeder einzelnen Niete ändern sich entsprechend. Beachten Sie, dass bei einer vorgegebenen Laufhöhe von 70 cm von oben nach unten die tatsächliche Länge der Niete ca. 84 cm betragen sollte (unter Berücksichtigung von Biegen und Besäumen).

Die Nietstärke beträgt in diesem Beispiel 2 cm (60-50 = 10 cm; 10:5 = 2 cm). Das dickere V ist das Gesamtvolumen des zylindrischen Produkts; d - Bodendurchmesser; i ist ein konstanter Wert von 3,14.

Das Innenvolumen konischer Küfereiprodukte wird nach der Kegelstumpfformel berechnet:

V = l h (D2 + d2 + Dd).

Die Buchstabenbezeichnungen in dieser Formel sind gleich.

Dauben oder Bünde herstellen

Lassen Sie uns Schritt für Schritt über die Herstellung von Nieten sprechen.

1. Nieten schneiden. Zur Herstellung von Nieten verwenden sie verschiedene Rassen Bäume. Je nach Verwendungszweck der Fässer wird das passende Holz ausgewählt. Als die besten gelten beispielsweise Eichenfässer. Sie sind hauptsächlich für die Lagerung von Alkohol, Cognac, Bier, Wein usw. bestimmt. Weißeiche wird üblicherweise zur Herstellung von Dauben für Weinfässer verwendet.

Übrigens ist die Verwendung von Eichenfässern bei der Weinbereitung sehr oft eine notwendige technologische Voraussetzung für die Gewinnung des passenden Getränks. Beispielsweise wird das alkoholische Getränk Rum (45 % Alkohol) aus gereiftem Rumalkohol gewonnen, der durch die Fermentation und Destillation von Zuckerrohrsaft entsteht. Die Reifung von Rum in Eichenfässern ist eine unverzichtbare Technologie.

Wenn Wasser in einem Fass gespeichert werden soll, bestehen die Dauben dafür aus Kiefer, Espe oder Fichte. Zur Lagerung von Milch und Milchprodukten werden Wacholder und Linde in Fässern verwendet.

An das Originalholz werden bestimmte Anforderungen gestellt. Es muss trocken und ohne Mängel sein: ohne Stumpfheit, Wurmlöcher, Sprossen, Locken, überwucherte Äste, ohne sogenannte Muscheln. Über morsches und kaputtes Holz gibt es nichts zu sagen. Es ist klar, dass dies nicht für die Herstellung von Fässern geeignet ist.

An das Originalholz werden bestimmte Anforderungen gestellt. Es muss trocken und ohne Mängel sein: ohne Stumpfheit, Wurmlöcher, Sprossen, Locken, überwucherte Äste, ohne sogenannte Muscheln. Über morsches und kaputtes Holz gibt es nichts zu sagen. Es ist klar, dass dies nicht für die Herstellung von Fässern geeignet ist.

Zur Herstellung von Nieten verwenden Sie am besten entlang der Kernlagen gespaltenes Holz. Aus solchen Brettern hergestellte Nieten sind am biegefeststen. Normalerweise werden sie mit einer speziellen Böttcheraxt herausgehauen. Sie stellen aber auch gesägte Nieten her. Wenn extrudierte Dauben für Fässer vorgesehen sind, in denen dann verschiedene Flüssigkeiten gelagert werden, werden gesägte Dauben für Fässer für Schüttgüter – Sand, Mehl usw. – verwendet.

Am besten fertigt man Nieten aus gerade gefälltem Holz. Und die geeignetste Erntezeit ist Oktober und November. Bäume werden mit einer Säge oder einer Axt zu Boden gefällt. Und dann schneiden sie es in Nieten (Abb. 10). Das heißt, zuerst wird der Baum von Ästen befreit und dann in Grate gesägt, sodass diese laut Alina 2-3 cm höher sind als die zukünftigen Nieten oder sogar mehr. Als nächstes werden die Grate entlang der Kernstrahlen in Stücke geteilt. Manchmal stechen sie auch an Jahresringen. Dann stellt sich heraus, dass die Nietung konvex-konkav ist (Abb. 11). Es ist jedoch einfacher, entlang der Kernstrahlen zu stechen. Es ist bequem, mit einer Spaltaxt zu hacken, die einen dicken Schaft und einen scharfen und breiten Keil hat.

In Abbildung 10 können Sie erkennen, wie und in welcher Reihenfolge diese Arbeiten ausgeführt werden. Je nach Dicke werden die Grate zunächst in Hälften, dann in Viertel und dann in Achtel geteilt. Wenn möglich, stechen sie auch Sechzehntel usw. ein. Von dem so entstandenen minimalen Teil des Firsts werden mit einem keilförmig gebogenen Messer Splint und Kern, also die lockersten Holzschichten samt Rinde, abgehackt (siehe Abb. 11). Nun wird der entstandene Mittelteil entlang der Jahresringe in zwei oder drei Teile gestochen. Die neu gewonnenen Teile werden Gnatin-Nik genannt. In der Breite versuchen sie, es 1 cm größer zu machen als die Breite der zukünftigen Niete (Abb. 12). Aber jetzt wird der Gnatinnik in Nieten geschnitten. Es ist klar, dass die Dicke des Werkstücks die Dicke der zukünftigen Niete überschreiten muss: Denn nasses Holz wird beim Trocknen um 12-20 % reduziert. Der Küfer weiß aus Erfahrung, welche Größe er je nach Holzart und Feuchtigkeitsgehalt des Waldes anfertigen muss.

Wir haben bereits Schemata für das einreihige, zweireihige und dreireihige Schneiden von Graten gesehen. Beachten Sie, dass der meiste Abfall beim einreihigen Beschneiden entsteht. Dies ist in Abb. deutlich zu erkennen. 13 beim Vergleich mit Abb. 2,b,c.

Trockenes Holz spaltet sich leichter. Natürlich ist es einfacher, Nieten aus trockenem Holz zu sägen. Die Nieten werden so geschnitten, dass sie in der Mitte breiter sind als an den Enden (genauer gesagt, sie werden dann abgeschnitten). An den Enden ist ihre Dicke jedoch etwas größer als im Mittelteil. Zum Ausschneiden des Schornsteins ist eine Verdickung an den Enden erforderlich, also eine Nut für den Boden oder Boden. Verwenden Sie zum korrekten und schnelleren Schneiden von Nieten eine Schablone. Letzteres kann eine fertige Niete sein. Sie können auch eine Schablone aus Sperrholz in Form einer fertigen Daube anfertigen.

2. Dauben trocknen. Bevor die Nieten fertiggestellt werden, werden sie getrocknet. Die Nieten sind zu zweit über Kreuz gefaltet. Die natürliche Trocknung kann bis zu einem Jahr dauern. Deshalb besorgt sich der Küfer in der Regel für diese Zeit einen Vorrat an Dauben. Sie können die Nieten auch in einem speziellen Trockner trocknen – einem geschlossenen beheizten Raum mit Luftzirkulation.

Wenn ein Küfer, wie man sagt, Fässer für den Eigenbedarf herstellt, muss kein spezieller Trockenraum gebaut werden. Um ein oder zwei Fässer herzustellen, können Dauben schließlich zu Hause über einem Ofen oder ohne Ofen getrocknet werden, wenn das Haus kein ländliches oder ländliches Haus ist. Achten Sie beim Trocknen darauf, dass die Nieten, insbesondere an den Enden, nicht reißen. Dazu werden letztere mit Ton oder Farbe bestrichen oder sogar mit Papier versiegelt. Die Trocknungszeit kann von einem Tag (z. B. in einem heißen Ofen) bis zu mehreren Tagen (in einem warmen Raum) dauern.

3. Verarbeitung von Nieten. Nach dem Trocknen werden die Dauben- und Bodenbretter bearbeitet, das heißt, sie erhalten genau die Form, die für die Herstellung von Fässern erforderlich ist.

Normalerweise werden die Nieten 2-3 cm länger als nötig gemacht und nach dem Trocknen an beiden Enden mit einer Bogensäge gekürzt. Wenn ein Fass mit einem konkaven Boden hergestellt wird, werden die Nieten nicht gekürzt, sondern beim Zusammenbau des Fasses im Sattel gekürzt, nivelliert, mit Reifen festgebunden und bereits ein Platz für den Boden markiert.

Getrocknete und gekürzte Nieten werden innen und außen verarbeitet. Jeder Küfer verarbeitet sie anders. Aufgrund der Verarbeitung müssen die Nieten sehr genau aufeinander abgestimmt sein.

Zu Beginn der Verarbeitung wird die Daube von außen mit einer speziellen Böttcheraxt abgeschnitten (sie wird zur Seite geschliffen). Der Küfer bearbeitet einen Holzblock (Abb. 15), hält die Niete mit der linken Hand fest und spaltet mit der rechten Hand ab. Sie können nicht nur mit der Axt schneiden, sondern auch mit einem der Pflüge oder Mäher auf der Böttcherbank (Abb. 16, 17). Die Bewegungen des Küfers während dieser Arbeit müssen gemächlich und sehr kalkuliert sein, um die Nietung nicht durch übermäßiges Abblättern oder Schneiden zu beeinträchtigen. Für die anschließende Bearbeitung der Dauben setzt der Küfer in der Regel Mähwerke (Abb. 18), Herren (Abb. 19) und Pflüge (Abb. 20) ein. Die behauene Daube außen und innen wird anhand der Schablone überprüft. Wenn das Hobeln abgeschlossen ist, beginnen sie mit dem Hobeln der Nieten. Nehmen Sie dazu zunächst einen Hobel mit konvexer Sohle und bogenförmiger Klinge, hobeln Sie die Nieten und glätten Sie diese anschließend mit einem geraden Hobel leicht, wobei Sie kleine Späne entfernen. Die endgültige Endbearbeitung und Bearbeitung der Dauben erfolgt, wenn diese bereits im Fass montiert sind. In Abb. 21,c zeigt eine Nietung der für die Herstellung konvexer Fässer erforderlichen Form. Das Formular kann das gleiche sein wie in Abb. 21,6", Diese Niete ist in der Mitte viel breiter als an den Rändern. Fasen Sie die Niete zu den Rändern hin sehr vorsichtig ab. Diese Arbeit kann nach Augenmaß durchgeführt werden, besser ist es jedoch, ständig mit der Schablone zu prüfen und die Unregelmäßigkeiten mit zu markieren einen Bleistift. Bei dieser Arbeit ist nicht nur Genauigkeit, sondern auch große Präzision gefragt. Wenn dies nicht der Fall ist, passen die Seiten der Nieten beim Zusammenbau möglicherweise nicht zusammen und die Montage ist problemlos möglich.

Über die interne Verarbeitung Nieten Lassen Sie uns etwas detaillierter sagen. Bei dieser Arbeit wird zunächst die Dicke der Nietung vollflächig, besonders sorgfältig in den Hälsen, also an den Enden, skizziert. Die Dicke wird mit einer Schablone – einer Reißnadel – markiert (Abb. 22). Der Anreißer wird in der Mitte der Niete platziert, sodass sich die Spitze a am äußersten Rand der Niete befindet. Anschließend wird die Schablone über die gesamte Nietlänge geführt. Der Punkt b markiert die Dicke des Halses. Das ist bei der Herstellung von Fässern klar verschiedene Größen Auch die Dicke der Nieten wird unterschiedlich sein. Und deshalb sollte der Küfer mehrere Schreiber haben. Ein Stab mit einer bestimmten Dicke wird maschinell verstärkt und das überschüssige Holz mit einer Axt oder einem Pflug abgetrennt.

Der letzte Arbeitsgang bei der Nietenverarbeitung ist das Fügen. Wie bereits erwähnt, stehen die Umrisse des zukünftigen Fasses in direktem Zusammenhang mit der Form der Daube. Wenn die Seitenlinien der Niete gerade sind, ist auch der Lauf gerade. Die haltbarste und bequemste Form des Laufs ist konvex. Dafür erfolgt die Vernietung wie in Abb. 21. Das heißt, seine Mitte ist breit, die Enden sind schmaler. Das häufigste Verhältnis von Mitte und Ende der Niete ist, wie bereits erwähnt, das folgende: Am Ende sollte die Niete schmaler oder um 1/6 kleiner als die Mitte sein. Wenn beispielsweise die Breite der Daube in der Mitte 12 cm beträgt, beträgt sie an den Enden 10 cm. Das Verhältnis kann unterschiedlich sein. Beachten Sie, dass der Lauf an den Seiten umso steiler wird, je größer der Unterschied zwischen der Breite in der Mitte und am Ende der Nietung ist.

Planen und verbinden Sie die markierten Rippen der Daube mit einem Hobel und einer Fuge und befestigen Sie sie in der Pfanne (Abb. 23). Sie können diesen Vorgang auch auf einem großen Laufhobel durchführen (Abb. 24). Beim Fügen werden die Rippen nicht eng zusammengefügt, sondern es entsteht ein kleiner Spalt. Das heißt, die Kanten der Dauben sind leicht nach innen abgeschrägt. Wenn Sie den Lauf mit Reifen festziehen, verschwindet der vorhandene Spalt: Die Nieten drücken fest aneinander.

Unterteile

Unterteile

Diese Teile des Fasses bestehen aus Brettern, die etwas dicker als Dauben sind. Die Bretter werden zunächst mit einem Hobel gehobelt und dann fest zusammengefügt. Abhängig von der Breite der Bretter und der Größe des Fasses kann der Boden aus vier, fünf, sechs usw. bestehen. Bretter (Abb. 25). Es ist bequemer, die Bretter für den Boden aus einem Brett zu schneiden. Da der Boden des Fasses eine runde Form hat, werden die Verbundbretter so lang gewählt, dass später beim Runden des Bodens weniger Abfall anfällt (Abb. 26). Bodenbretter werden in der Regel von außen gehobelt. Die Innenseite ist entweder gar nicht oder nur leicht gehobelt.

Reifen

Sie bestehen entweder aus Eisen oder Holz. Eisen werden aus Bandeisen hergestellt, dessen Breite von der Größe abhängt Fässer. Am häufigsten beträgt die Breite 3-4 cm. Die Enden des Bandeisens werden übereinander gelegt und vernietet. Bei großen Fässern empfiehlt es sich, Eisenreifen zu verwenden. Für Holzreifen werden Ahorn-, Eichen-, Ulmen-, Buchen- und Eschenholz verwendet. Für Holzreifen werden auch andere haltbare und flexible Hölzer verwendet – Wacholder, Vogelkirsche, Fichte usw. Wählen Sie für Reifen junger Baum Am flexibelsten ist die Pflanze, die alle 10-12 Jahre beschnitten wird. Bei der Holzernte für Reifen werden folgende Werkzeuge verwendet: eine Axt, ein Messer, ein Hobel, ein Hammer, Splitterkeile oder ein Hammer. Es ist gut, Holzreifen im Spätherbst oder Frühwinter vorzubereiten. Bei jungen Bäumen und Zweigen wird die Rinde nicht entfernt. Je nach Dicke wird jeder Stab der Länge nach in zwei Hälften, drei oder vier Teile geteilt.

Zum Aufteilen in zwei Teller ist es praktisch, ein Messer zu verwenden. In anderen Fällen verwenden sie einen Hackkeil aus Hartholz (Abb. 27). Der Stab wird mit einem Messer in drei oder vier Teile geschnitten. Führen Sie einen entsprechenden Meißelkeil in den Schnitt ein und ziehen Sie den Stab darüber. Letzteres wird in die Anzahl der benötigten Teile aufgeteilt. Am häufigsten werden Reifen aus Stabhälften hergestellt, die ringförmig um in den Boden getriebene Pfähle gebogen werden (Abb. 28). Die Enden der Reifen werden hinter den Pflöcken festgebunden. Nachdem die Reifen auf diese Weise befestigt wurden, können sie trocknen. Es ist jedoch bequemer, zum Biegen von Reifen einen speziellen kegelförmigen Rohling zu verwenden (Abb. 29). Der obere Teil dieses Rohlings entspricht kleinen Reifen, der untere Teil großen. Manchmal werden die Rohlinge gedämpft, bevor sie zu Reifen gebogen werden. Um das Biegen zu erleichtern, verwenden Sie Hilfswerkzeuge – einen Hammer oder eine spezielle, in die Wand getriebene Halterung oder Holzbalken(Abb. 30).

Nieten montieren

Nachdem die Nieten, Böden und Reifen vorbereitet sind, beginnen Sie mit dem Zusammenbau des Laufs. Zunächst werden natürlich die Nieten eingesammelt. Doch vor dem Zusammenbau müssen die Nieten, wie die Böttcher sagen, aneinander gezogen, also angepasst, gepresst werden. Zeichnen Sie mit einem normalen Zirkel, Abrichthobel oder Messschieber. Suchen Sie die Mitte an den Enden jeder Daube und markieren Sie sie. Suchen Sie als nächstes die Mitte entlang der Länge der Niete und zeichnen Sie mit dem anderen Ende einen Bogen an den Enden der Niete, indem Sie die Spitze des festen Schenkels des Zirkels hier platzieren. Nachdem dieser Vorgang mit allen Nieten abgeschlossen ist, ist die Halslinie gefunden. Entlang dieser werden dann die Glocken zum Einsetzen der Böden verwendet.

Beginnen Sie nach dem Zeichnen mit dem Zusammenbau der Nieten. Nehmen Sie zunächst den Kopf- oder Endbügel (denjenigen, mit dem die Nieten an den Enden festgezogen werden) und befestigen Sie die Hülsenniete daran. Dies ist die Bezeichnung für die Vernietung, in der sich die Laufhülse befinden wird, sofern dies geplant ist. Die Hülse oder normale erste Niete wird mit einer Klammer oder einer wäscheklammerähnlichen Klammer am Reifen befestigt (Abb. 31).

Machen wir eine Reservierung: In Böttchereien wird mit einem speziellen Arbeitsreifen begonnen, das Skelett des Fasses zusammenzubauen. Es handelt sich um einen Metallring aus Rund- oder Bandeisen mit einer Dicke von 10-15 mm. Der Durchmesser des Arbeitsreifens ist in der Regel etwas größer als der Durchmesser des permanenten Reifens – schließlich wird er dann entfernt und durch diesen ersetzt. Abhängig von der Fassgröße verfügen Böttchereien über mehrere Arbeitsreifen, die die permanenten Reifen duplizieren (Kopfreifen, auch Halsreifen oder Endreifen, Mittelreifen oder Bauchreifen genannt). Sie verwenden auch einen Sicherheitsreifen, bei dem es sich im Wesentlichen um denselben Arbeitsreifen handelt (Abb. 32).

Sprechen wir also weiter über die Montage von Nieten zu einem Rahmen. Die breiteste oder Hauptniete wird direkt gegenüber der ersten Niete platziert, und eine weitere wird im gleichen Abstand an den Seiten dazwischen platziert. Die Nieten werden zusätzlich mit Zwingen oder Klammern gesichert. Eine solche Nietenanordnung trägt dazu bei, den Kopfbügel wie auf vier Beinen fest zu halten. Als nächstes werden die restlichen Nieten an ihren Platz gesetzt. Dann werden die Klammern entfernt und der Kopfreifen leicht nach unten abgesenkt, während gleichzeitig ein oder zwei Halsreifen und ein Mittelreifen auf den Rahmen geschoben werden (er wird auch Bauch- oder Furzreifen genannt). Diese anfängliche Arbeit, bei der die Nieten in den Rahmen eingebaut werden, kann auf andere Weise durchgeführt werden. Das heißt, indem man zwei Nieten einander gegenüberstellt, einen Rahmen anbringt und die anderen Nieten nacheinander anbringt und sie mit Klammern befestigt. Natürlich ist es schwer zu kochen Nieten, die, wie man sagt, problemlos zusammenpassen würden.

Es kommt vor, dass die letzte Niete breiter als nötig ist. Dann werden ein oder zwei benachbarte Nieten in der Breite reduziert. Oder eine breite wird durch zwei schmale Nieten ersetzt. Für den Fall, dass die Durchmesser der Laufkanten nicht übereinstimmen, also eine Kante breiter oder schmaler als die andere ist, werden zwei, drei oder mehrere Nieten mit den Enden nach innen verschoben Rückseite. Auf diese Weise werden gleiche Durchmesser an der oberen und unteren Basis des Fasses erreicht. Wenn alle Nieten angeordnet sind, werden Hals- und Mittelbügel aufgesetzt, der Rahmen umgedreht und die Nieten mit einer Schelle (Abb. 34) oder einem Seil (Abb. 35) festgezogen. Allerdings müssen Sie beim Festziehen der Nieten vorsichtig sein, damit keine davon abbricht. Am besten ziehen Sie vorgedämpfte Nieten fest. Es gibt verschiedene Möglichkeiten, Letzteres zu erhitzen und zu dämpfen. In großen Küfereiwerkstätten wird ein speziell entwickelter Kohlenofen mit Feuerhaube verwendet (Abb. 36). Das Funktionsprinzip ist aus der Abbildung ersichtlich. Für kleinere Werkstätten können wir einen Grillrost aus Eisen empfehlen (Abb. 37). Die Nieten werden in einem eisernen Rundofen mit Verlängerungsrohr gedämpft.

Auf diesen Ofen wird die Mulde (wie Böttcher den halbmontierten Rahmen nennen) gelegt. Es wird erhitzt und die Nieten auf der Innenseite mit Wasser vorbefeuchtet. Beim Erhitzen werden die Nieten gedämpft. Danach werden sie biegsamer und weniger spröde. Wenn der Durchmesser des Fasses kleiner ist als bei unserem runden Ofen, wird die Mulde auf das Ofenrohr gesetzt, indem man zuerst einen seiner Winkelstücke entfernt und dann (nach der Platzierung der Mulde) an Ort und Stelle setzt. Jetzt übernimmt das Ofenrohr, das durch den Hohlraum des Fasses verläuft, die nötige Dampfarbeit. Die Mulde selbst steht auf Ständern und ist oben und unten mit Eisendeckeln abgedeckt. Jeder der Deckel ist aus Eisenblech in Form von zwei Halbkreisen mit ähnlichen halbkreisförmigen Ausschnitten für die Durchführung des Ofenrohrs ausgeschnitten. Auch hier gilt: Besprühen Sie die Mulde vor und während des Dämpfens großzügig mit Wasser. Die Hitze des Schornsteins erhitzt das Wasser und verwandelt es in Dampf. Nun, letzterer macht seinen Job mit Bravour. Wie viel die Nieten gedünstet werden sollen, entscheidet jeder Böttcher aus Erfahrung. Normalerweise dauert dieser Vorgang 1-2 Stunden. Zu stark gedämpfte Nieten werden zu weich zum Biegen. Unterspreiznieten platzen beim Biegen.

Die Dauer des Dämpfens hängt auch davon ab, wie stark die Nieten gebogen werden müssen. Wenn wir ein kleines Fass mit einer leichten Biegung der Nieten herstellen, ist es nicht notwendig, auf einen runden Eisenofen zurückzugreifen. Sie können auch einen Eisengrill verwenden. Im Grill wird Holz angezündet. Wenn heiße, glimmende Kohlen entstehen, wird es in die Mitte der Mulde gelegt und die Nieten werden gedämpft. Natürlich werden diese Arbeiten in einigen Nichtwohnräumen durchgeführt, in denen ein freier Austausch mit der Außenluft besteht. Die gedämpften Nieten werden zusammengezogen. Dies geschieht, wie bereits erwähnt, mit Hilfe von Puffs und einem Kragen oder mit Hilfe eines normalen Stocks und Seils (Drehung). Eine Seilschlaufe wird über den Halsteil des Rahmens geworfen und nach und nach festgezogen. Wenn die vorhandenen Nieten dick sind (in der Regel bei großen Fässern), verwenden Sie nicht einen, sondern zwei oder sogar drei Züge. Nach und nach festziehen. Zuerst wird der mittlere Teil gestrafft, dann der zervikale Teil. Es ist sinnvoll, zuerst den Hohlraum des Laufs in die eine oder andere Richtung zu drehen und ihn so wie das Lenkrad eines Autos zu drehen. Dies trägt dazu bei, dass die Nietenbindung gleichmäßiger wird. Manchmal ragt die eine oder andere Niete aus der allgemeinen Reihe heraus. Das Richten erfolgt mit einem Holzhammer – einem Holzhammer. Wenn die Enden der Nieten fest genug zusammenkommen, beginnen die Reifen, auf die Mulde des Laufs gedrückt zu werden. Zuerst der große (Bauchmuskel), dann der Hals- und Kopfmuskel. Diese Reifen gelten als Arbeitsreifen. Nach dem Einsetzen der Böden werden am Lauf permanente Spannreifen angebracht.

Nachdem die Nieten auf einer Seite des Hohlraums zusammengezogen sind, wird dieser umgedreht und die Nieten am anderen Ende festgezogen. Das resultierende Objekt mit festgezogenen Nieten wird zu Recht als Fassrahmen oder bodenloses Fass bezeichnet. Dieser Rahmen mit Arbeitsreifen wird mehrere Tage oder ein bis zwei Wochen lang getrocknet (je nach Trocknungsbedingungen: in der Nähe des Ofens oder darüber). draußen). Anschließend wird es von innen gehärtet, also gebrannt. Dazu werden Späne im Rahmen entzündet. Anschließend wird der Rahmen gerollt, wobei darauf zu achten ist, dass das Holz nicht verkohlt, sondern nur leicht erhitzt wird und einen goldenen Farbton erhält. Das haben die alten Meister getan. Aber es ist einfacher, den Rahmen mit einer Lötlampe anzubrennen, natürlich unter Beachtung der Regeln Brandschutz. Durch das Brennen bzw. Härten werden die Nieten im Rahmen deutlich formstabiler. IN industrielle Bedingungen Die Aushärtung erfolgt in einem Manganofen. Kleine Fässer müssen nicht befeuert werden. Es reicht aus, sie bei hoher Temperatur zu trocknen, beispielsweise in einem russischen Ofen.

Nachdem die Nieten auf einer Seite des Hohlraums zusammengezogen sind, wird dieser umgedreht und die Nieten am anderen Ende festgezogen. Das resultierende Objekt mit festgezogenen Nieten wird zu Recht als Fassrahmen oder bodenloses Fass bezeichnet. Dieser Rahmen mit Arbeitsreifen wird mehrere Tage oder ein bis zwei Wochen lang getrocknet (je nach Trocknungsbedingungen: in der Nähe des Ofens oder darüber). draußen). Anschließend wird es von innen gehärtet, also gebrannt. Dazu werden Späne im Rahmen entzündet. Anschließend wird der Rahmen gerollt, wobei darauf zu achten ist, dass das Holz nicht verkohlt, sondern nur leicht erhitzt wird und einen goldenen Farbton erhält. Das haben die alten Meister getan. Aber es ist einfacher, den Rahmen mit einer Lötlampe anzubrennen, natürlich unter Beachtung der Regeln Brandschutz. Durch das Brennen bzw. Härten werden die Nieten im Rahmen deutlich formstabiler. IN industrielle Bedingungen Die Aushärtung erfolgt in einem Manganofen. Kleine Fässer müssen nicht befeuert werden. Es reicht aus, sie bei hoher Temperatur zu trocknen, beispielsweise in einem russischen Ofen.

Konisch geformte Rahmen (mit geraden Wänden) sind überhaupt nicht gehärtet, da ihre Nieten über die gesamte Länge keine Biegung aufweisen. Nach dem Aushärten eines bodenlosen Fasses werden seine Reifen gestaucht, da das Holz beim Brennen erweicht, ein Teil seiner Feuchtigkeit verdunstet, das heißt, die Nieten sind etwas ausgetrocknet. Die Reifen werden mit Hammer und Hacke gepresst (Abb. 38, 39, 40). Bei diesem Vorgang werden die Nieten mit ihren Rippen fest aneinander gepresst, sodass keine Risse oder Lücken entstehen. Alle Unregelmäßigkeiten werden einfach zerkleinert. Dann beginnen sie, die hervorstehenden Enden der Nieten mit einer Bogensäge abzuschneiden und den Rahmen im Sattel (Abb. 41) oder auf der Bank (Abb. 42) zu platzieren.

Wie diese Ausrichtung durchgeführt wird, ist aus der letzten Abbildung ersichtlich. Beachten wir nur, dass der Schnitt so erfolgt, dass die Schnittfläche etwas nach innen zum Rahmen geneigt ist. Anschließend werden die Fasen mit einem Küfermesser, einem Pflug oder einem Tonnenhobel entfernt. Fasen oder Schnitte werden bis zur halben Dicke der Enden entfernt. Dadurch kann es zu Absplitterungen an den Enden der Nieten und deren Aufspaltung kommen innen Skelett Die Enden der letzteren werden nach dem Anfertigen der Fasen im Allgemeinen sauber und sauber schöne Aussicht. Hier sind wir einmal mehr davon überzeugt, dass Schönheit und Nutzen nicht trennbar sind, sondern sehr eng miteinander verbunden sind.

Wir berühren die Außenkanten der Enden noch nicht. Die Endbearbeitung verschieben wir auf später, wenn wir mit der Herstellung des Fasses fertig sind. Vor dem Ausschneiden der Glocken und dem Einsetzen der Böden wird der Rahmen des Fasses von innen und außen gehobelt. Tatsache ist, dass nach dem Brennen und Absetzen der Reifen die Kanten benachbarter Nieten häufig Vorsprünge bilden (Böttcher nennen sie Durchhänge). Es sind diese Durchhänge, die mit geglättet werden müssen Pflüge. Zum Außenhobeln wird ein konkaver Hobel, Schaber oder Hobel verwendet, zum Innenhobeln wird ein konvexer Hobel verwendet.

Beim Hobeln von außen werden die Spannreifen einzeln vorübergehend entfernt. Zuerst von einem Ende des Rahmens, dann vom anderen. Die Halsfläche des Rahmens wird von innen besonders sorgfältig ausgerichtet. Nur in diesem Fall ist es möglich, eine im Umfang und in der Tiefe gleichmäßige Nut zu wählen. Dadurch ist die Einfügung der Böden dicht und langlebig. Manchmal ist diese Reinigung des Halsteils in einem Abstand von 10-15 cm vom Rand des Rahmens begrenzt.

Nachdem das Abtragen abgeschlossen ist, beginnen sie mit dem Ausheben der Morgenrille. Dieser Vorgang wird morgens durchgeführt (Abb. 43). Und wenn das Küfereiprodukt klein ist und Sauberkeit und Korrektheit der Kerbe nicht erforderlich sind, wird die Meißelnut mit einem Kamm ausgewählt (Abb. 44). In beiden Fällen 3-5 cm vom Rand zurückziehen.

Die Mündungsrille wird nur auf einer Seite gewählt, wenn ein Fass vorbereitet wird, das sich vom anderen Ende öffnet. Wenn Sie planen, einen leeren Lauf mit doppeltem Boden (geschlossen) herzustellen, wird an den beiden Enden des Rahmens eine Meißelnut ausgewählt. Um diesen Vorgang durchzuführen, wird der Rahmen des Laufs in den Sattel oder auf eine Werkbank gelegt. Beim Ausschneiden einer Nut verwenden Böttcher eine einfache Regel. Die Tiefe der Nut sollte nicht mehr als die Hälfte der Dicke der Nietenden betragen und die Breite des Schornsteins sollte die Dicke der Bodenbretter nicht überschreiten. Im Gegenteil, die Breite ist um etwa 3-5 mm etwas schmaler als die Dicke des Bodens. Nur so kann ein fester Sitz des Bodens im Fass erreicht und ein mögliches Auslaufen verhindert werden.

Beginnen wir nun mit der Herstellung der Böden. Obwohl dies oben bereits besprochen wurde, erinnern wir uns daran, dass die Böden aus Nietenbrettern unterschiedlicher Breite, aber identischer Dicke bestehen, die eng anliegend und miteinander verbunden sind. Die Dicke der Böden übersteigt in der Regel die Dicke der seitlichen Nieten. Abhängig von der Größe der Küferei kann der Boden aus 4–6 Brettern bestehen, die zu einem Schild vereint sind. Bevor die Dielen zu einem einzigen Schild zusammengefügt werden, werden sie sorgfältig mit einem Hobel, einem Schaber oder einem Hobel gehobelt.

Auch die Seitenkanten sind sorgfältig, vielleicht sogar noch sorgfältiger, mit Füßen versehen. Anschließend werden die Dielen in eine Zange eingespannt (Abb. 32). Sie können sie zunächst mit Spikes befestigen. Auf dem aus den in die Klemme eingespannten Brettern gebildeten Schild ist ein Kreis des zukünftigen Bodens umrissen (Abb. 26). Achtung – sein Durchmesser muss den Durchmesser des Fasses im Kamin um das Doppelte der Tiefe der Kaminnut überschreiten.

Nun werden die überschüssigen Teile der Bretter entsprechend der vorgenommenen Markierungen mit einer Bügelsäge abgesägt. Sie können zunächst den Schild zerlegen. Oder Sie feilen direkt im Walzenspalt. Außenseite Die Böden werden noch einmal sorgfältig gehobelt. Auf der Innenseite sind die Kanten unten abgeschnitten. Mit einem Zirkel wird die Grenze dieser schrägen Fase umrissen. Seine Breite beträgt normalerweise 4-7 cm.

Diese Fase muss entfernt werden, da die Dicke der Bodenbretter größer ist als die Dicke der Carbonnut. Wenn die Fase entfernt wird, dringt der Boden in das Loch ein und während er hineingeht, erhöht sich die Dichte seines Kontakts mit der Kohlenoxidnut. Manchmal wird die Fase auch an der Außenseite des Bodens entfernt. Aber diese Fase ist klein gemacht. Seine Breite sollte geringer sein als die Tiefe der Morgenfurche. Nach dem Einsetzen des Bodens in den Lauf wird die Fase dann vollständig verdeckt.

Bretter bilden unten, jeder hat seinen eigenen Namen. Bei einem Boden, der aus 4 Brettern besteht, werden die beiden mittleren Bretter als Hauptbretter und die seitlichen Bretter als Schnitte bezeichnet. Bei einem Boden aus 6 Brettern werden die beiden mittleren auch als Hauptbretter bezeichnet, die nächsten beiden sind Seitenbretter und die äußeren sind noch Schnitte. Der vorbereitete Boden wird morgens eingelegt. Es ist schwierig, den gesamten Boden einzuführen. Häufiger wird es mit zerlegten Dielen eingesetzt. Zuerst werden ein oder zwei Reifen vom Ende des Laufrahmens entfernt.

Die Nieten lösen sich. Setzen Sie den Boden ein, beginnend an den äußeren (Seiten-)Dielen. Die letzte mittlere Planke ist am schwierigsten einzufügen. Sie werden ungefähr in dieser Reihenfolge eingefügt. Führen Sie zunächst ein Ende in die Morgenrille ein. An der anderen Kante sind ein oder zwei Nieten gebogen, damit das andere Ende des Bretts bequem in den Morgen gesteckt werden kann. Verwenden Sie bei dieser Arbeit Hilfswerkzeuge: Kappenzange (Abb. 32), Spannung (Abb. 45). Beim Einsetzen des Bodens lösen sich die Nieten etwas.

Sie werden mit einem Holzhammer eingeschlagen. Nachdem Sie den Boden an einem Ende des Fasses eingesetzt haben, setzen Sie ihn auf die gleiche Weise am anderen Ende ein. Der zweite Boden lässt sich schwieriger einsetzen, da er von unten nicht mehr abgestützt werden kann.

Es wird nicht ein Brett nach dem anderen, sondern die gesamte Unterseite hineingesteckt Nächste Bestellung. Zunächst wird eine Endkante in den Morgen gesteckt. Anschließend werden die Nieten weit aufgespreizt und der gesamte Boden in das Loch gesteckt. Vor dem Einsetzen werden die Glocken oft mit einem Spachtel mit Kitt (einer Mischung aus Bleimennige oder Kreide) bestrichen und ausgekocht Leinsamenöl- trocknende Öle). Für einen festeren Sitz des Bodens wird auch sogenanntes Fassgras verwendet: Binsengras, Schilf usw. Dieses Kupfergras wird mit Dichtungsmasse in die Morgenrille gelegt (Abb. 38). Nachdem beide Böden in das Glockenspiel eingesetzt sind, werden die Nieten mit einem Holzhammer noch einmal justiert und anschließend mit Hilfe von Zügen fest angezogen. Die Arbeit wird abgeschlossen, indem die Reifen wieder auf die Enden des Fasses gesteckt werden.

Manchmal wird der Boden des Laufs zur Erhöhung der Festigkeit mit einem Einstellbrett (Abb. 46) – einer Ferse – verstärkt. Es ist ein Brett mit einer Breite von 15 cm und einer Dicke von 3-4 cm. Seine Länge entspricht dem Durchmesser des Bodens. Der Absatz wird mit Dübeln über den Bodenbrettern befestigt. Letztere werden neben der Morgenrille in die Enden der Nieten eingeschlagen. Die Dübel sind lang genug gefertigt, damit die Fersenbefestigung zuverlässig ist. Die Form der Dübel muss nicht rund sein. Es kann facettiert sein, beispielsweise viereckig. Noch besser ist es, wenn es so ist, denn wenn der Lauf austrocknet, fallen manchmal die runden Stifte heraus und die facettierten bleiben erhalten. Die Anzahl der Dübel auf jeder Seite der Ferse variiert zwischen 4 und 6.

Der letzte Arbeitsgang bei der Herstellung von Fässern ist das Füllen der permanenten Reifen. Ihre Anzahl variiert. Bis zu 18 Holzreifen oder 6-8 Eisenreifen werden auf ein großes Fass gestopft. Für ein mittelgroßes Fass beträgt die übliche Anzahl an Holzreifen 14-16 Stück. Ihre Abstufung ist wie folgt: 8 Halswirbel (4 Reifen an jeder Kante), 6 Bauchmuskeln (3 Reifen in der Hälfte des Laufs). Seltener werden 10 Holzreifen montiert (6 Hals- und 4 Bauchreifen; sowohl Hals- als auch Bauchreifen sind gleichmäßig auf beide Laufhälften verteilt). Wir stellen gleich fest, dass ein Fass mit 10 Holzreifen weniger stark ist als eines mit 14.

Holzreifen werden aus Reifenpeitschen hergestellt. Diese Peitschen werden verwendet, um den Lauf an der Stelle zu umschließen, an der der Reifen platziert werden soll. Bringen Sie entsprechende Markierungen an der Peitsche und am Lauf an. Auf der Peitsche sind die Stellen der Kerben zum Festbinden des Schlosses markiert (Abb. 47). An beiden Enden des Reifens bleibt am Schloss ein Spielraum von 10-12 cm. Die Enden selbst sind schräg in Form spitzer Zungen geschnitten. Machen Sie dort, wo wir die Kerben markiert haben, Schnitte auf halber Breite des Reifenpeitschens. An einem Ende des Reifens wird von oben ein Einschnitt vorgenommen, am anderen von unten. Auf der Innenseite des Reifens werden in Richtung von den Schnitten zur Mitte Kerben von 4 bis 5 cm Länge angebracht, die nach und nach verblassen. Jetzt stricken sie ein Schloss. Nämlich: Die Enden des Reifens werden mit den Vorsprüngen der Einschnitte ineinander eingehakt und in die entsprechenden Aussparungen gelegt. Das heißt, die Enden werden nach innen geführt und an der Innenseite des Reifens versteckt. Oft ist der Reifen an der Stelle, an der das Schloss gestrickt ist, zur Festigkeit mit Weidenzweigen geflochten.

Wie der Leser bereits verstanden hat, werden die Arbeitsreifen vom Lauf entfernt und durch permanente ersetzt. Dies muss nacheinander erfolgen: Zuerst werden die Bauchreifen in einer Hälfte des Laufs ersetzt, dann werden die Halsreifen alle in derselben Hälfte angebracht und erst dann wird das Gleiche mit der zweiten Hälfte des Laufs gemacht. Besonders die letzten Halsreifen lassen sich nur schwer auf den Laufrahmen ziehen. Der Reifen wird zuerst von einer Kante aus auf die Nieten aufgesetzt.

Dann von der anderen Seite, indem Sie sich selbst bei Anspannung und Anspannung helfen. So funktionieren sie durch Spannung. Das Ende seines Griffs wird gegen die Seite des Laufs gedrückt, und das andere Ende desselben Griffs wird mit der Hand gedrückt. Zu diesem Zeitpunkt wird der Reifen durch den Spanngriff leicht gedehnt und zieht sie, indem er die Enden der Nieten ergreift, zusammen. Die Nieten werden nach und nach tiefer in den Reifen eingetrieben.

Manchmal wird der Halbkreis des Reifens aufgesetzt und die Nieten rutschen ab. Um dies zu verhindern, wird die abgenutzte Reifenhälfte mit kleinen Nägeln an den Kanten des Rahmens befestigt. Sie sollten nicht mehr als halb so dick wie die Enden der Nieten eingetrieben werden. Nachdem der Holzreifen über das Fass gezogen wurde, muss er an der vorgesehenen Stelle platziert werden.

Sie verwenden einen Holzhammer und einen Absatz (Abb. 48). Die Ferse wird mit der Vertiefung der Sohle am Rand des Reifens platziert. Durch Schlagen mit einem Hammer auf den Fersenkopf wird der Reifen an seinen Platz gedrückt. Letzteres muss verzerrungsfrei bis zum Fassungsvermögen auf das Fass gestopft werden und dessen Umfang eng bedecken.

Herstellung von Eisenreifenähnlich wie bei der Herstellung von Holz. Die Breite und Dicke der Eisenreifen richtet sich nach der Größe des Fasses. Normalerweise nehmen sie Streifeneisen mit einer Breite von 3-4 cm. Auch hier beginnen sie mit der Vermessung des Fasses. Das Bandeisen wird mit Aufmaß von beiden Enden des Reifens in eine Auflage von 10-12 cm geschnitten, die Ecken der Reifenenden werden ebenfalls mit einer Schere oder einem Meißel abgeschnitten. Diese Enden werden dann entweder verschweißt oder vernietet. Das Schweißen kann wie früher in Küfereien ohne Schweißgerät durchgeführt werden.

In der Schmiede waren die Enden des Reifens glühend heiß. Und dann, ohne es abkühlen zu lassen, wurden die Enden auf einem Amboss verschweißt, mit einer Zange festgehalten und mit einem Schmiedehammer geschlagen. Meistens sind die Enden jedoch miteinander vernietet. Sie werden übereinander gelegt und es werden mindestens zwei Löcher gebohrt oder gestanzt, die sich über die gesamte Länge des Reifens um 2 und 6 cm vom Rand zurückziehen. Mit einem Hammer wird die Oberfläche des Reifens so geneigt, dass sie passt enger um den Umfang des Laufs.

Eisenreifen werden auf die gleiche Weise wie Holzreifen montiert. Nur in diesem Fall verwenden sie einen Eisenhammer und eine Ferse. Um Rost vorzubeugen, werden Eisenreifen mit schwarzer Ölfarbe bemalt. Fertige Ansicht Holzprodukt mit schwarzen Reifenstreifen - ein Augenschmaus.

Nach dem Anbringen der permanenten Reifen ist der Lauf endlich fertig. Sie fahren mit einem Pflug oder einer Mühle am Boden und an den Seiten des Fasses entlang. Sie schneiden morgens die Enden des Fassgrases ab und entfernen den Kitt, der aus ihnen herausgekommen ist. Die Fasen werden mit einem Schaber korrigiert. Falls geplant, wird ein Durchführungsloch in den Lauf gebohrt. Die Wände des Lochs sind entweder vertikal oder geneigt.

Basierend auf Materialien aus der Zeitschrift: CAM

Zusammenarbeit ist eines der schwierigsten Handwerke, daher lautet die Antwort auf die Frage wie man mit eigenen Händen ein Fass baut, es wird auch nicht einfach sein. Das ist sehr arbeitsintensiver Prozess Dies setzt voraus, dass der Darsteller über ein angemessenes professionelles Niveau und Verfügbarkeit verfügt große Menge Werkzeuge für die Holzverarbeitung.

Arten von Fässern nach Verwendungszweck und Holz für ihre Herstellung

Bevor Sie Interesse bekommen, wie man ein Fass herstellt, müssen Sie entscheiden, wofür Sie es benötigen. Davon hängen die Wahl des Materials und die Herstellungsmethode ab. Dieser Behältertyp wird für folgende Zwecke hergestellt:

- zur Gärung, Reifung und Lagerung von Spirituosen, Wein und Bier;

- zum Zubereiten und Aufbewahren von Gurken;

- zur Lagerung trockener Produkte;

- zum Aufbewahren von Honig usw.

Getränkefässer haben zwei Böden und ein Loch zum Einsetzen von Zapfhähnen. Der gleiche Behältertyp, jedoch ohne Löcher, wurde früher für die Langzeitlagerung bestimmter Produkte (z. B. Corned Beef) verwendet.

Für andere Zwecke genügen Fässer mit einem Boden – sie werden auch Wannen genannt. Zur Unterdrückung sind sie mit einem Deckel oder einem Kreis oben abgedeckt. Diese Teile sind viel einfacher herzustellen als der Boden. Machen Sie ein Holzfass möglich aus solchen Holzarten wie:

- Eiche;

- Asche;

- Kirsche;

- Linde;

- Erle und andere.

Holz der ersten drei Typen ist das Universellste. Es eignet sich gleichermaßen für Behälter für jeden Zweck. Als „Champion“ gilt jedoch ein Eichenfass, das aufgrund seiner Robustheit, Zuverlässigkeit und Langlebigkeit ideale Bedingungen für die Lagerung von Lebensmitteln bietet.

Eichenprodukte haben antiseptische Eigenschaften, geben Tannine an alkoholische Getränke ab, verbessern deren Geschmack und widerstehen auch problemlos der Einwirkung von Salzlake bei der Zubereitung von Gurken. Esche und Kirsche sind die ersten „Ersatzstoffe“ für Eichenholz. Sie haben ähnliche, aber schwächere Eigenschaften. Daher betrachten wir, . Die Herstellung von Behältern aus anderen Holzarten, beispielsweise Linde, weist bis auf die Nuancen der Verarbeitung keine grundsätzlichen Unterschiede auf.

Eichenfass für Honig

Eichenfass für Honig Regeln für die Materialbeschaffung für Fässer

Bevor Sie damit beginnen DIY Holzfass, sollte vorbereitet und vorbereitet werden Qualitätsmaterial. Das Holz muss ausgereift, gesund und frei von Mängeln (Äste, Querlagen) sein.

die schönste Zeit für die Materialbeschaffung ist Spätherbst oder im Winter, wenn der natürliche Feuchtigkeitsgehalt des Holzes am geringsten ist.

Es ist unwahrscheinlich, dass Sie alle Anforderungen erfüllen können. Für die Herstellung von Dauben für Wein- und Cognacfässer der höchsten Qualitätskategorie dauert der Trocknungs- und Reifungsprozess des Holzes beispielsweise 6–8 Jahre, wenn Sie sich jedoch nur darum kümmern wie man ein Fass herstellt Halten Sie sich selbst an folgende Regeln:

- Vor dem Trocknen werden die Stämme in Stücke der erforderlichen Dicke gespalten;

- Die Trocknung erfolgt an einem vor direkter Sonneneinstrahlung geschützten Ort – unter einem Vordach, in einer Scheune usw.;

- Die Trocknungsdauer hängt von vielen Faktoren ab und kann 1–3 Monate dauern;

- Die Restfeuchte des Holzes vor der Behandlung sollte etwa 25 % betragen.

Die Beschleunigung des Trocknungsprozesses durch Heißluft und andere Methoden führt in der Regel zu einer Verschlechterung der Holzqualität und seiner Eigenschaften im Endprodukt. Der Rat berücksichtigt auch die Notwendigkeit, die verarbeiteten Nieten vor der Montage des Produkts zu konditionieren. Dadurch sollte die Restfeuchte des Holzes 17–20 % betragen.

Herstellung von Nieten und Werkzeugen dafür

Für Interessierte Machen Sie Ihr eigenes Eichenfass Der schwierigste Teil wird die Herstellung der Nieten sein. Der Vorgang des Markierens und Hackens von Holzstämmen ist in der folgenden Abbildung anschaulich dargestellt

Als Ergebnis erhalten Sie Rohlinge mit konischem Querschnitt, aus denen sie nach dem Trocknen zu Nieten verarbeitet werden. Dieses Teil hat eine komplexe Form, daher stellt seine Herstellung hohe Anforderungen an die Fähigkeiten des Darstellers. Die Hauptabmessungen des Fasses und seiner Elemente sind je nach Volumen wie folgt:

Diese Tabelle hilft Ihnen dabei, es herauszufinden wie man ein Fass herstellt, und die Zeichnung - um zu verstehen, wie man den Nieten die gewünschte Form gibt

Werkzeug

Werkzeug und welche Werkzeuge Sie dafür benötigen. Die Krümmung der Seiten sollte dem Lauf eine Verjüngung von etwa 8° verleihen, wodurch das Produkt widerstandsfähig gegen Belastungen von außen und innen wird. Zur Bearbeitung der Nietenoberflächen werden Hobel, Abrichthobel, Scherhebel, Pflug und andere Werkzeuge dieser Gruppe verwendet. In diesem Fall sollte die Außenfläche des Teils eine leicht konvexe Form und die Innenfläche eine konkave Form haben.

|

Fasskapazität, l |

Höhe, mm |

Mittendurchmesser, mm |

Durchmesser an den Kanten, mm |

Nietbreite, mm |

Nietstärke, mm |

Dicke der Böden, mm |

Die Genauigkeit und Qualität der Hobelung wird regelmäßig anhand einer Schablone überprüft. Um die Anzahl der Nieten zu berechnen, sollte der längste Umfang (in der Mitte des Zylinders) durch die Breite der Werkstücke geteilt werden. So ermitteln Sie auch die exakte und einheitliche Größe des Teils. Der Herstellungsprozess der Nieten ist im Video zu sehen.

Danach folgt die Antwort auf die Frage wie man mit eigenen Händen ein Eichenfass herstellt, wird klarer, wenn Sie die schwierigste Herausforderung angehen.

Herstellung von Bodenschilden und Werkzeugen dafür

Zur Herstellung von Bodenschilden werden 4–6 Bretter verwendet, die mit Holz- oder Edelstahlstiften miteinander verbunden sind. Zeichnungen, genauer gesagt Anleitungen, dieses Prozesses finden Sie hier

Zunächst beschränken wir uns jedoch darauf, nur die Bretter zu verbinden, da andere Vorgänge unter Berücksichtigung der Abmessungen des zusammengebauten Fasskörpers durchgeführt werden. Wir müssen nur Folgendes tun:

- Zeichnen Sie einen Kreis auf den Schild: Sein Durchmesser sollte der Größe des Fassbodens entsprechen, zu dem die doppelte Tiefe der Morgenrille hinzukommt (das sind 6 mm).

- Führen Sie das Feilen entlang der Kontur mit einer Bogensäge oder einer Kreissäge durch;

- Fasen Sie den gesamten Umfang so ab, dass der Boden in die Morgenrille passt.

Auf ähnliche Weise (angepasst an einen größeren oder kleineren Durchmesser) werden der Deckel und der Unterdrückungskreis hergestellt. Wenn Sie beabsichtigen Machen Sie Ihr eigenes Fass Bei Getränken mit zwei Böden sollten Sie bedenken, dass diese Produkte nach individuellen Maßen für Ober- und Unterseite hergestellt werden. Das Ergebnis Ihrer Bemühungen werden Sie erst sehen, wenn Sie alle Details zu einem Ganzen zusammengefasst haben. Der Zusammenbau des Laufs ist der angenehmste Schritt seiner Herstellung. Im Folgenden beschreiben wir, wie dieser Vorgang abläuft.

Vorgehensweise beim Zusammenbau des Laufs

Die folgenden Informationen über wie man ein Fass herstellt, es wird Empfehlungen für die Montage geben. Dazu benötigen Sie zusätzlich zu Holzteilen Metallreifen– Montage und dauerhaft. Die erste davon dient der Einstellung und Fixierung des kompletten Rahmens. Permanente Reifen werden in Morgen- und Halsreifen (Nabelreifen) unterteilt. Sie sorgen für das Festziehen der Nieten. Zu Machen Sie ein Holzfass Aus dem verfügbaren Teilesatz müssen Sie die folgenden Vorgänge ausführen:

- Befestigen Sie mit Klammern zwei, besser drei Nieten am Montagerahmen.

- Füllen Sie den Raum zwischen ihnen mit den restlichen Teilen;

- auf der festen Seite einen Halsreifen anbringen;

- Dämpfen Sie die lose Seite des Rahmens und ziehen Sie die Nieten mit einem Kragen (Schlinge) fest. Bringen Sie anschließend einen Morgen- und Halsreifen auf dieser Seite des Rahmens an.

- Schneiden Sie von der Seite des Montagerahmens eine Morgennut aus, um den Boden zu installieren.

- Schneiden Sie den ersten Boden ab, bearbeiten Sie ihn und setzen Sie ihn dann ein.

- Installieren Sie auf derselben Seite einen Morgenreifen, der den Boden endgültig fixiert.

- eine Endbearbeitung der Innen- und Außenflächen des Fasskörpers durchführen;

- das Härten (Brennen) von innen durchführen;

- Wiederholen Sie den Vorgang der Installation des Bodens auf der gegenüberliegenden Seite.

Die erste Phase der Montage ist im Video zu sehen

.

Noch ein Video

wird eine Vorstellung von späteren Operationen geben. In diesem Fall sollte jedoch berücksichtigt werden, dass hier Profis arbeiten, die über eigene Techniken verfügen und viele Aktionen automatisch ausführen. Vielleicht klappt beim ersten Mal nicht alles, aber So stellen Sie Ihr eigenes Eichenfass her, du wirst es auf jeden Fall lernen.