High tech. Cum este fabricat carbonul pentru supermașini: de ce sunt atât de bune piesele din carbon DIY

Citeste si

Materialele compozite polimerice sunt utilizate pe scară largă nu numai în lumea producției și tunsurilor de mașini sport, ci și în aviație și construcții navale. Mai devreme, ne-am uitat la cum să lipim independent peste o parte a corpului cu o peliculă de carbon. Acum să ne uităm la cum să faci fibră de carbon cu propriile mâini.

Metode de fabricație

Materialele compozite din fibră de carbon, care sunt numite și materiale compozite din filamente de fibră de carbon întrețesute, pot fi realizate în 3 moduri:

- metoda de turnare manuala;

- metoda de formare în vid;

- producție cu coacere în autoclave.

Producția de elemente de carbon la scară industrială necesită echipamente scumpe, prin urmare, acasă, carbonul poate fi produs doar manual sau turnat în vid.

Ce trebuie făcut

Pentru a face carbon veți avea nevoie de:

- fibra de carbon. Diferă prin modul de țesere și densitate, măsurată în grame pe metru pătrat (g/m2);

- separator (de ex. Loctite 770 NC). Este folosit pentru a separa cu ușurință elementul de carbon și matricea după uscare. Materialul este aplicat pe matricea piesei sau pe o suprafață orizontală pe care va fi așezat stratul frontal al elementului de carbon. Stratul frontal poate fi unul singur, dacă este activat reversul nu este nevoie să creați o textură frumoasă de carbon;

- matrice. Pentru a crea piese orizontale, puteți folosi o bucată de sticlă sau o oglindă. Suprafața trebuie să fie cât mai netedă posibil, deoarece toate defectele de acoperire vor fi turnate pe piesa fabricată;

- rășină epoxidică (de exemplu, EPR 320);

- întăritor de rășină (opțional EPH 294);

- instrument de model din fibră de carbon. Puteți folosi foarfece obișnuite, dar fiți pregătiți pentru faptul că tăierea fibrei va toci rapid unealta. Dacă intenționați să produceți piese de carbon în masă, vă recomandăm să cumpărați foarfece electrice (eficiența este prezentată în videoclip).

Nevoia de instrumente și materiale suplimentare depinde de metoda de fabricație aleasă. Indiferent cât de mult ai încerca, nu va funcționa să faci carbon durabil prin turnare manuală fără tratament termic suplimentar.

Metoda de producție este destul de simplă:

- suprafața matricei este curățată de toți contaminanții;

- un separator se aplica uniform pe toate suprafetele, in mai multe straturi subtiri;

- pe suprafață se aplică un strat de rășină pregătită;

- este așezat un strat de țesătură de carbon;

- fibra este impregnata cu rasina epoxidica. Nu trebuie să existe bule de aer între primul strat și matrice, precum și între straturile următoare. Puteți distribui rășina cu o perie obișnuită, este convenabil să eliminați bulele de aer cu o rolă;

- se aplică următorul strat, după care se repetă procedura până când se ajunge la grosimea necesară a piesei;

- după așezarea stratului final, părțile orizontale pot fi presate cu o bucată de sticlă sau oglindă. În acest caz, ambele părți ale piesei vor primi o suprafață lucioasă și o structură clară de carbon.

Deoarece costul fibrei de carbon nu poate fi numit democratic, fibra de sticlă poate fi așezată între primul și ultimul strat de țesătură de carbon. Fibra de sticlă nu trebuie să fie aspră pentru a nu rupe forma finală.

Pentru a reduce costul de fabricație a pieselor ușoare, elementul este adesea laminat doar cu fibră de carbon - este așezat doar ca strat frontal al elementului caroseriei mașinii.

Metoda de formare în vid

Pe lângă setul standard de materiale și instrumente, pentru fabricarea elementelor de carbon prin perfuzie în vid, veți avea nevoie de:

- țesut de sacrificiu;

- plasă conductoare. Folosit pentru distribuția rășinii și extracția aerului;

- film de vid. Nu puteți folosi folie obișnuită, deoarece nu este capabilă să reziste la temperaturi ridicate și nu are capacitate mare a întinde;

- Pompă de vid. Pentru fabricarea pieselor mici, o simplă pompă de ulei cu o singură etapă va face;

- ham de etanșare;

- tub spiralat pentru alimentare cu rasina si admisie aer;

- tub vid;

- Cleme pentru tuburi (cleme);

- capcană cu vid. Este folosit ca capcana pentru rasina epoxidica, care va deteriora pompa de vid daca aceasta intra in pompa de vid. Puteți construi o capcană cu propriile mâini din mijloace improvizate.

Un cuptor pentru elemente de carbon post-călire poate fi construit și cu propriile mâini. Vă rugăm să rețineți că tratamentul termic trebuie efectuat la o anumită temperatură, așa că ar trebui să luați în considerare posibilitatea de reglare și menținere a unui anumit grad.

Tehnologia de infuzie cu vid presupune asamblarea unui „sandwich” din material de carbon și plasarea acestuia într-un spațiu etanș. După așezare, aerul este pompat și rășina este furnizată piesei de prelucrat.

Țesătura impregnată cu rășină este lăsată sub vid timp de 20-30 de minute, sigilând tuburile de alimentare cu rășină și de aerisire. 24 de ore sunt suficiente pentru respingerea inițială și temperatura camerei, după care partea de carbon trebuie trimisă pentru post-întărire în cuptor.

Nu am descris în detaliu metoda de perfuzie în vid, deoarece procesul este prezentat în detaliu în videoclip.

Sursa: http://AutoLirika.ru/tuning/karbon-svoimi-rukami.html

Cum să faci fibră de carbon cu propriile mâini

Fibra de hidrocarburi sau carbonul este un material „țesut” din filamente de carbon. Sunt la fel de subțiri ca părul uman, dar la fel de puternici ca oțelul. Sunt foarte greu de spart, dar este foarte posibil să le spargi.

De aceea, la producerea pieselor sunt folosite mai multe straturi de fibră de carbon. Prin aplicarea straturilor de carbon unul peste altul într-o ordine diferită, producătorii obțin cea mai mare rezistență la uzură și impact.

În ciuda „tinereții sale”, carbonul este deja ferm înrădăcinat pe piața materialelor de înaltă tehnologie.

Utilizarea carbonului

La început, specialiștii spațiali și militari s-au interesat de el. Încă ar fi! O substanță care vă permite să reduceți greutatea de mai multe ori și, în același timp, are indicatori excelenți de rezistență - nu este acesta un miracol?

Apoi, fibra de carbon a început treptat să cucerească industria auto. La început, acestea erau piese separate care necesitau rezultate ridicate în rezistența la rupere, dar acum carbonul servește cel mai adesea ca decor exclusiv al unei mașini, de exemplu, ca o „fustă” din carbon.

Și acum, relativ recent, fibrele de hidrocarburi au început să fie folosite în beneficiul realizări sportive. În special, este utilizat pe scară largă pentru a crea un cadru de bicicletă.

Un tribut adus modei sau un pas în viitor?

De mulți ani, cadrele de biciclete sunt fabricate din oțel sau aluminiu. Puternic, ușor, durabil - este ideal pentru ciclism și maratoane profesionale. Dar treptat locul fierului este ocupat de carbon, care este semnificativ superior metalului în multe privințe.

Din ce în ce mai mult, bicicletele din carbon pot fi găsite la turneele de ciclism, iar fanii plimbărilor obișnuite în parc nu ezită să achiziționeze modele scumpe. Este justificat un astfel de entuziasm masiv pentru noile tehnologii sau este doar o altă tendință de modă?

Principalul secret al fibrei de carbon constă în fabricarea acesteia. Dificil proces tehnologic piesele de coacere, tăierea și conectarea acestora oferă o garanție de fiabilitate. Cu toate acestea, în căutarea unor profituri rapide, firmele de o zi reduc adesea etapele și timpul de producție, degradând astfel semnificativ performanța tehnică.

Astfel de cadre din carbon nu pot fi distinse de omologii de înaltă calitate la ochi, dar cu orice, chiar și cu cele mai nesemnificative daune, bicicleta se va prăbuși literalmente sub proprietar.

Cu toate acestea, cererea este cea care creează oferta.

Dorind să fie în tendințe și să economisească în același timp, mulți bicicliști sunt dispuși să-și asume o șansă și să cumpere o bicicletă subterană din carbon.

Otel sau carbon?

Principalul concurent al fibrei de carbon în ceea ce privește fiabilitatea și durabilitatea este oțelul. Mulți conservatori cred că metalul este mult mai potrivit pentru realizarea cadrelor de biciclete. Și există motive întemeiate pentru asta:

- Preț. Costul unei biciclete tipice din fibră de carbon de o calitate dubioasă este mult mai mare decât prețul unui cadru de oțel la comandă.

- Durabilitate. Pe site-uri web și pagini de ziare, puteți vedea adesea anunțuri pentru vânzarea unui „cal de oțel” de la mână. Nici după 10, 20, 30 de ani, bicicleta nu își pierde principalele caracteristici. Doar s-a estompat cu timpul. Totodată, vânzarea unei biciclete uzate din fibră de carbon este un caz rar. Cadrul unei astfel de biciclete nu își găsește întotdeauna un al doilea proprietar.

- Reparație. Și iată că este timpul ca iubitorii de metal să se bucure. Chestia este că la un impact puternic, cadrul din carbon nu se îndoaie, ci se rupe în bucăți. Ca o vază spartă pe gresie.

Cum să faci fibră de carbon auto sau fibră de carbon cu propriile mâini

Adică, restabilirea unui prieten pe două roți este inutilă și costisitoare. Nu are sens să vorbim despre repararea cadrelor din oțel. Fiecare pasionat de biciclete cu experiență a lipit sau aliniat singur piesele cel puțin o dată. Da, aspect bicicleta de după aceea, sincer, nu este festivă, dar nu mai contează.

Și totuși, cadrul de carbon își găsește consumatorul. La urma urmelor Cele mai noi tehnologii producătorii oferă avantaje incontestabile ale produsului lor. În primul rând, greutatea unui cadru din fibră de carbon poate fi mai mică de un kilogram.

Poate că pentru plimbarea prin casă sau la magazin, acest argument nu este foarte relevant. Însă lejeritatea bicicletei va fi pe deplin apreciată de iubitorii de trasee turistice de lungă distanţă.

Când o bicicletă trebuie transportată în sus, fiecare gram contează.

În al doilea rând, amortizarea unui astfel de vehicul este gândită până la cel mai mic detaliu. Nici o singură denivelare sau deal nu va mai ecou neplăcut în toate organele călărețului.

Cadrul din carbon rămâne staționar. Acesta este un plus de netăgăduit. Și, în al treilea rând, datorită culorii și texturii fibrei de carbon, bicicleta arată elegantă și la modă.

Nu este o rușine să dai o fată o plimbare la o întâlnire!

Principalii furnizori de cadre ieftine din carbon sunt producătorii din Taiwan.

Secrete de producție

Mulți mastodonti de hardware pentru biciclete aleg din ce în ce mai mult să-și reorienteze producția pe piesele din fibră de carbon. Și acest lucru este destul de de înțeles.

În primul rând, cadrul de carbon al bicicletei este realizat manual, cu aport mecanic minim. Și asta înseamnă că poți economisi numărul de locuri de muncă și nu poți fi irosit cu repararea echipamentelor scumpe.

În al doilea rând, cererea pentru cea mai recentă tehnologie este doar în creștere, ceea ce înseamnă că promite profituri mari. Și nu vorbim doar despre cumpărători obișnuiți, ci și despre vedete de ciclism de talie mondială! Deci, cum arată procesul de fabricare a carbonului?

- Cel mai adesea, CFRP intră în plantă sub formă de foi impregnate cu rășină. Mai rar - ca niște bobine de ață;

- Materialul este tăiat în bucăți care se potrivesc cu părțile bicicletei. Cu toate acestea, deja aici, producătorii iau în considerare faptul că atunci când aplică straturi, fibrele trebuie să „arate” în direcții diferite pentru o mai mare fiabilitate. Prin urmare, benzile de hidrocarburi nu se potrivesc întotdeauna perfect în forma dorită;

- Apoi, există crearea efectivă a unui miracol. Fibra de carbon este încălzită și, parcă, modelează cu ajutorul ei un cadru de bicicletă. Acest proces necesită cea mai mare atenție și concentrare;

- Să trecem la cald. Toate piesele sunt fixate și așezate pe o formă specială. Destinație: cuptor!;

- După câteva ore de languire, cadrul de carbon este îndepărtat și lăsat să se răcească. În aceeași etapă, se verifică toate îmbinările, neregulile și deficiențele;

- Acum puteți face șlefuirea. Întreaga bază a viitoarei biciclete va fi curățată și vopsită;

- Rama este gata!

DIY

În ciuda procesului tehnologic destul de minuțios, meșterii reușesc să recreeze cadrele din carbon cu propriile mâini.

Pe Internet puteți găsi o mulțime de videoclipuri și instrucțiuni foto cu descrieri pe acest subiect, de la desene la temperatura cuptorului.

În mod surprinzător, chiar fac un cadru grozav! Poate va funcționa și pentru tine? La urma urmei, să-ți creezi propria bicicletă cu propriile mâini este cu adevărat o plăcere de neprețuit!

Cadrul de carbon al unei biciclete este subiectul unor discuții lungi și aprinse pe internet. Unii îl consideră scump, dar kitsch fără sens.

Alții sunt siguri că vremea aluminiului și oțelului este în trecut, iar acum viitorul este în trecut tehnologie avansata. Dacă să-ți cheltuiești toți banii pe achiziția de carbon depinde de tine.

Cu toate acestea, merită să vă gândiți încă o dată și să faceți alegerea corectă.

Cum să faci fibră de carbon cu propriile mâini | placă CFRP | cum sa faci placa din fibra de carbon

Carbon (pânză de carbon) (12)

Scurt conținut al articolului: țesătură de carbon din fibră de carbon (Carbon), tuning auto cu propriile mâini, Trimitere în ziua comenzii Ramburs la livrare, reportaj foto ambalaj! Precum și alte țesături de styling - țesături hibride, fibră de carbon, țesătură de carbon, carbonizat, loc, adăugare, aramid, ce este carbonul, bunuri, servicii, căutare, Kaliningrad și regiunea Kaliningrad, Rusia, regiunea Moscova și Moscova. cumpărați carbon, carbon bricolaj, țesătură de carbon, fibră de carbon, negru de fum 3d, tuning, fibră de carbon, țesătură de carbon, țesătură aramidă, fibră de carbon, tehnologie carbon, fibră de sticlă, cumpărare carbon, carbon, articole de tuning, rășini, epoxidice , vid, pompe, Twill2x2, Twill4x4, Rusia, preturi, oferta, catalog, loc, adaugare, marfuri, servicii, cautare, Kaliningrad si regiunea Kaliningrad, Rusia, regiunea Moscova si Moscova, Sankt Petersburg, Ekaterinburg, Kazan, Ekaterinburg, Krasnodar Fibră de carbon , Krasnoyarsk, Chelyabinsk, Magnitogorsk, Surgut, Naberezhnye Chelny, Vladimir, Volgograd

Sursa: Carbon, do-it-yourself, realizarea oricăror produse din Carbon, țesătură de carbon, Kevlar, țesături hibride. - -=S.R.Brothers=-

De fapt vom vorbi nu despre realizarea de piese din fibră de carbon, ci despre aplicarea fibrei de carbon pe părțile finite, părțile caroseriei sau părțile interioare. Decorarea pieselor cu fibra de carbon daca doriti.

Dacă fabricarea oricărei piese în întregime din carbon este un proces destul de complicat, atunci impunerea carbonului pe piesa terminata o procedură destul de simplă care nu necesită abilități speciale. Tot ce ai nevoie este materialele necesare, experiență elementară cu epoxid și acuratețe.

Pasul 1: Scoatem din mașină piesele pe care am decis să le acoperim cu fibră de carbon. Cel mai probabil va fi un fel de parte din plastic a interiorului.

Prelucrăm detaliul selectat cu șmirghel și îl pictăm în culoarea principală a țesăturii de carbon. Cel mai probabil va fi negru.

Această pictură este necesară pentru ca culoarea reală a piesei (gri sau maro, ca la începutul Samars) să nu se arate prin țesătura de carbon.

Pasul 2: aplicăm țesătura de carbon pe piesă și ne dăm seama cum o vom tăia astfel încât să fie cu o marjă. Lipim cu bandă adezivă acolo unde vom tăia țesătura de carbon. Acest lucru este necesar pentru ca materialul să nu înflorească.

Pasul 3: Amestecați epoxidul și aplicați-l uniform pe piesă. După aceea, începem să aplicăm treptat material de carbon pe piesă. Asigurați-vă că materialul se potrivește perfect pe piesă și că nu există bule de aer.

Pasul 4: Așteptăm până când materialul aderă bine la suprafața piesei, după care amestecăm mai mult epoxidic și începem să îmbibăm bine materialul de carbon cu ea. Epoxidul ar trebui să fie bine absorbit în țesătură, care poate lua mai multe straturi de rășină

Pasul 5: Asteptam pana se usuca acest strat de epoxi si aplicam un alt strat, acesta este ultimul. Dacă aveți bule de aer, le puteți expulza cu lampă de benzină. Dacă aerul nu este expulzat, mai târziu îți va distruge partea.

Pasul 6: După ce ultimul strat de rășină s-a întărit, luăm un șmirghel foarte fin și scoatem stratul superior de rășină care s-a îngălbenit ușor de pe torță. Apoi lustruim suprafata cu un polish si gata. Articolul este gata de utilizare. Până la urmă, ar trebui să obțineți așa ceva

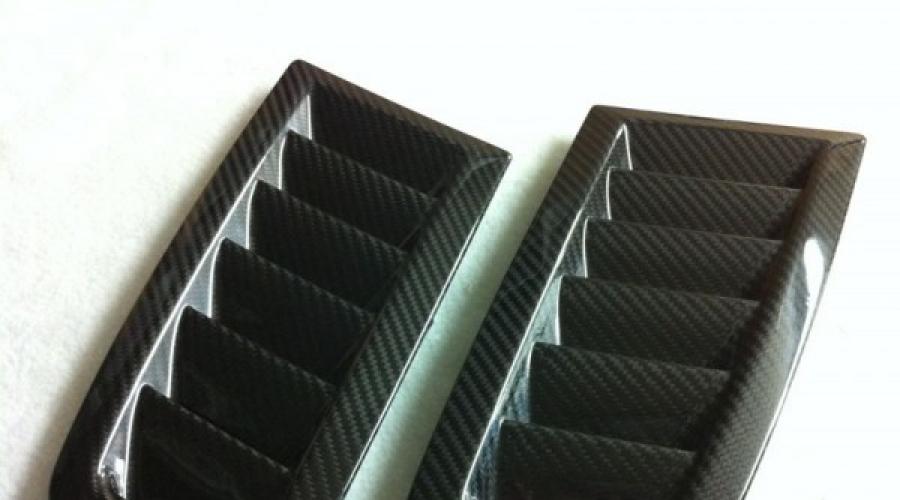

Așa arată ei componente de plastic acoperit cu carbon

Apropo…

1.

Fabricarea carbonului

Faceți cel puțin 4 straturi de rășină și chiar mai multe este mai bine. Acest lucru va salva materialul de la rupere atunci când începeți să îl șlefuiți. 2.

Încercați mai întâi o parte mică și, cel mai important, plată, care în acest caz nu este atât de rău, apoi treceți la părți mai complexe cu îndoituri.

Cea mai grea parte a acestei proceduri este așezarea țesăturii de carbon pe piesă.

Dacă, totuși, se întâmplă să greșești, atunci pune partea ta la congelator timp de câteva ore. Apoi este suficient să răsuciți ușor piesa și stratul va cădea.

Discutați despre aplicarea carbonului la piese pe forum

După cum am menționat deja de mai multe ori, modificarea computerelor și tuningul mașinilor au multe în comun, motiv pentru care mulți modderi sunt atrași în mod constant să folosească diferite materiale compozite, cum ar fi fibra de sticlă, în proiectele lor de modificare. Cel mai emblematic material compozit din lumea tuningului auto este, fără îndoială, fibra de carbon sau pur și simplu fibra de carbon.

Utilizarea fibrei de carbon reală este un proces mult mai intens decât folosirea vinilului decorativ cu aspect de carbon, motiv pentru care fibra de carbon reală este atât de rară în modding.

Dați din cap din fibră de carbon, fibră de carbon, orice lungime

Cu toate acestea, acesta nu este un motiv pentru a nu folosi carbon real în modding computer.

Sunt destui opțiuni diferite fabricarea pieselor din fibră de carbon și poate fi ușor acoperită în mai multe articole, dar doar două dintre ele sunt potrivite pentru uz casnic decât dacă, bineînțeles, nu ai acasă o pompă de vid și o autoclavă

Sursa: https://stroyvolga.ru/%D1%83%D0%B3%D0%BB%D0%B5%D0%BF%D0%BB%D0%B0%D1%81%D1%82%D0%B8 %D0%BA-%D1%81%D0%B2%D0%BE%D0%B8%D0%BC%D0%B8-%D1%80%D1%83%D0%BA%D0%B0%D0%BC %D0%B8-%D0%BA%D0%B0%D0%BA-%D1%81%D0%B4%D0%B5%D0%BB%D0%B0/

Fabricarea pieselor din carbon

Calitatea pieselor din carbon depinde în primul rând de alegerea potrivitași calitatea rășinii și a pânzei de carbon. Dacă faceți greșeli în alegerea densității benzii de fibră de carbon și a vitezei de solidificare a amestecului de rășini, nu veți putea așeza cu grijă piesa de prelucrat în matriță, apăsați-o strâns și îndepărtați complet bulele de aer.

Metode de bază pentru fabricarea pieselor din carbon

Principalele metode de fabricare a pieselor din fibră de carbon includ:

- turnare din preimpregnate, adică produse semifabricate,

- turnare direct în matriță,

- metoda de aplicare.

Fabricarea fibrei de carbon acasă nu necesită echipamente sofisticate și, cu anumite abilități, puteți obține piese de calitate decentă. Prin urmare, este foarte posibil să faceți singur carbon de calitate satisfăcătoare.

Carbon pentru tuning auto

Atenţie! Așa-numitul „3D-carbon”, autovinilul nu are nimic de-a face cu carbonul, cu excepția unei imitații excelente a suprafeței carbonului. Acestea sunt filme colorate de vinil și PVC cu efecte vizuale doar pentru finisaje decorative suprafata, dar nu pentru intarire.

Dar pentru fabricarea unor elemente ușoare, unde este necesară o rezistență ridicată, de exemplu, pentru bare de protecție, hote, părți mici ale corpului, se poate folosi carbon real scump.

Puteți încerca chiar să faceți elemente de dimensiuni mici acoperite cu fibră de carbon cu propriile mâini.

Dar trebuie amintit că acest material este foarte sensibil la impactul punctual și există riscul de deteriorare a pietrelor mici și a molozului de sub roți.

Dacă pentru dvs. rolul principal este jucat de parametrii estetici și nu de ușurarea greutății unei mașini sau a unei motociclete, atunci aruncați o privire mai atentă la foliile PVC cu aspect carbon, aqua-printing sau aerograf.

Producția preimpregnată de piese din carbon

Procesul industrial de formare a unui produs dintr-un preimpregnat (formarea semifabricatelor) într-o autoclavă este un flux simultan de procese complexe:

- polimerizarea compusului,

- îndepărtarea cu vid a aerului și a excesului de rășină,

- presiunea mare (până la 20 atm) presează toate straturile pe matrice, compactându-le și nivelându-le.

Acesta este un proces costisitor, prin urmare, pentru reglarea la scară mică acasă, este de puțin folos.

Dar separarea acestor procese reduce costul și prelungește întreaga procedură de autoproducție a carbonului. În același timp, se fac modificări în tehnologia de preparare a prepreg-ului, așa că ar trebui să fiți mereu atenți la ce tehnologie este destinat prepreg-ului.

În acest caz, prepreg-ul este preparat ca un sandviș. După aplicarea rășinii, piesa de prelucrat este acoperită pe ambele părți cu o peliculă de polietilenă și trecută între doi arbori.

Acest lucru elimină excesul de rășină și aerul nedorit. Preimpregnatul este presat în matrice printr-un poanson, iar întreaga structură este plasată într-un dulap de încălzire.

Adică, în acest caz, preimpregnatul este o preformă complet gata de turnare, cu straturile comprimate și aerul îndepărtat.

Această metodă este folosită cel mai adesea de atelierele de reparații auto, cumpărând semifabricate de carbon, iar matricele sunt realizate din alabastru sau gips, uneori sunt prelucrate din metal sau piesa în sine este folosită ca model. pe care vrei să-l repeți din carbon. Uneori, modelele sunt tăiate din spumă și lăsate în interiorul piesei finite.

Fibra de carbon bricolaj este cel mai simplu mod de a realiza metoda de „acoperire” sau aplicarea fibrei de carbon pe piesa de prelucrat.

Metoda de aplicare (lipire manuală)

Puteți face fibră de carbon cu propriile mâini folosind metoda de lipire, care include cinci pași principali:

- Pregătirea atentă a suprafeței lipite: șlefuire, degresare, rotunjire a colțurilor.

- Aplicarea adezivului.

- Lipirea țesăturii de carbon impregnată cu rășină epoxidică și întăritor.

- Uscare.

- Acoperire cu lac de protecție sau vopsea.

Umpluturile cu rășină sunt folosite atât în scop decorativ, cât și pentru a preveni curgerea rășinii de pe suprafețele verticale.

Materiale necesare

- Adeziv pentru fixarea țesăturii de carbon pe suprafață.

- Țesătură din fibră de carbon, care este așezată pe rășină în straturi, cu o rolă tare.

- Epoxidic de vâscozitate medie cu întăritor (folosit uneori ca adeziv).

- Lac protector. Poliuretanul este cel mai bun pentru protecția împotriva zgârieturilor. Trebuie să alegeți impermeabil și rezistent la lumină. El nu se estompează. Lacul acrilic poate fi folosit ca strat de acoperire pentru un luciu ridicat.

Rășina se aplică de 2-3 ori cu uscare intermediară și lustruire.

Această metodă diferă de fabricarea tradițională pe bază de carbon pe bază de model prin aplicarea unui adeziv mai degrabă decât a unui agent de eliberare pentru îndepărtarea ușoară a semifabricatului rezultat.

3M oferă chiar foi de carbon autoadezive, dar lucrul cu acestea necesită abilități bune.

Iar carbonul rămâne pe partea lipită, întărind-o. Această producție de fibră de carbon este folosită cel mai adesea pentru lipirea barelor de protecție, a planșelor de bord etc.

Metoda de turnare în vid

Această metodă necesită echipament specialși abilități bune.

- Aplicarea unui agent de eliberare pe suprafața modelului. Pentru suprafețele mate și semilucioase se folosește de obicei o ceară de demachiere, iar pentru suprafețele lucioase (plastic și metal) se utilizează un agent de decuplare de tip WOLO și soluții de grund, care se folosesc în producția la scară mică.

- Așezarea țesăturii de carbon într-o matrice, fără riduri și bule.

- Impregnarea țesăturii de carbon cu rășină.

- Pot exista mai multe straturi. În unele cazuri, materialul din carbon poate fi alternat cu fibră de sticlă.

- Acoperiți film perforat pentru a stoarce excesul de rășină și pentru a elibera aerul. Este recomandabil să se suprapună.

- Tampă absorbantă.

- Instalarea unui tub de vid și a unui port pentru conectarea unei pompe de vid.

- Amplasarea întregii structuri într-un film puternic de vid, lipirea cu un cablaj de etanșare pe scule.

Întreaga procedură seamănă cu plasarea unui obiect în Pachet sub vid, care sunt vândute în magazine pentru depozitarea lucrurilor, urmate de pomparea aerului din el.

Apropo, puteți experimenta cu astfel de pungi de vid. Sunt foarte rezistente și vin într-o varietate de dimensiuni.

O pompa de vid pt uz casnic va costa în medie 150-200 USD.

Metoda de formare cu presiune (laminare manuală)

Se aplica pentru auto-fabricare piese de carbon și este similar cu metoda de formare în vid, dar fără utilizarea de scule scumpe. Seturile includ perii pentru aplicarea rășinii și role pentru extrudarea cu aer și stratificarea.

Pentru o reglare simplă a mașinii veți avea nevoie de:

- pânză de carbon cu o densitate de 200-300 g/m,

- epoxidice,

- intaritor,

- rolă tare și perie.

Pe Alibaba.com, 200 g/mp. twill de țesut este oferit la prețuri cuprinse între 10 USD și 25 USD per metru patrat. Adevărat, și trebuie să cumpărați de la 10 metri. Dar puteți fi de acord să primiți mostre care vă vor permite să produceți în mod independent produse mici de carbon.

Pe suprafața matriței se aplică o ceară de separare, gelcoat pentru a forma un strat protector și decorativ pe suprafața produsului finit. După ce se usucă, se aplică cu o perie un amestec epoxidic pentru fibră de carbon și începe așezarea fibrei de carbon.

Fiecare strat este rulat pentru a elimina bulele de aer și a obține o aderență maximă. După uscarea completă în aer sau într-un dulap de încălzire, piesa este îndepărtată din matrice, lustruită, acoperită cu un lac de protecție.

Cu această metodă se obține un consum mare de rășină (de trei ori mai mare decât densitatea fibrei de carbon), dar în acest fel puteți face orice parte din carbon cu propriile mâini.

Materialele compozite polimerice sunt utilizate pe scară largă nu numai în lumea producției și tunsurilor de mașini sport, ci și în aviație și construcții navale. Mai devreme, ne-am uitat la cum să lipim independent peste o parte a corpului cu o peliculă de carbon. Acum să ne uităm la cum să faci fibră de carbon cu propriile mâini.

Metode de fabricație

Materialele compozite din fibră de carbon, care sunt numite și materiale compozite din filamente de fibră de carbon întrețesute, pot fi realizate în 3 moduri:

- metoda de turnare manuala;

- metoda de formare în vid;

- producție cu coacere în autoclave.

Producția de elemente de carbon la scară industrială necesită echipamente scumpe, prin urmare, acasă, carbonul poate fi produs doar manual sau turnat în vid.

Ce trebuie făcut

Pentru a face carbon veți avea nevoie de:

- fibra de carbon. Diferă prin modul de țesere și densitate, măsurată în grame pe metru pătrat (g/m2);

- separator (de ex. Loctite 770 NC). Este folosit pentru a separa cu ușurință elementul de carbon și matricea după uscare. Materialul este aplicat pe matricea piesei sau pe o suprafață orizontală pe care va fi așezat stratul frontal al elementului de carbon. Stratul frontal poate fi unul singur, dacă partea din spate nu necesită crearea unei texturi frumoase de carbon;

- matrice. Pentru a crea piese orizontale, puteți folosi o bucată de sticlă sau o oglindă. Suprafața trebuie să fie cât mai netedă posibil, deoarece toate defectele de acoperire vor fi turnate pe piesa fabricată;

- rășină epoxidică (de exemplu, EPR 320);

- întăritor de rășină (opțional EPH 294);

- instrument de model din fibră de carbon. Puteți folosi foarfece obișnuite, dar fiți pregătiți pentru faptul că tăierea fibrei va toci rapid unealta. Dacă intenționați să produceți piese de carbon în masă, vă recomandăm să cumpărați foarfece electrice (eficiența este prezentată în videoclip).

Nevoia de instrumente și materiale suplimentare depinde de metoda de fabricație aleasă. Indiferent cât de mult ai încerca, nu va funcționa să faci carbon durabil prin turnare manuală fără tratament termic suplimentar.

Metoda de turnare manuală

Metoda de turnare manuală

Metoda de producție este destul de simplă:

- suprafața matricei este curățată de toți contaminanții;

- un separator se aplica uniform pe toate suprafetele, in mai multe straturi subtiri;

- pe suprafață se aplică un strat de rășină pregătită;

- este așezat un strat de țesătură de carbon;

- fibra este impregnata cu rasina epoxidica. Nu trebuie să existe bule de aer între primul strat și matrice, precum și între straturile următoare. Puteți distribui rășina cu o perie obișnuită, este convenabil să eliminați bulele de aer cu o rolă;

- se aplică următorul strat, după care se repetă procedura până când se ajunge la grosimea necesară a piesei;

- după așezarea stratului final, părțile orizontale pot fi presate cu o bucată de sticlă sau oglindă. În acest caz, ambele părți ale piesei vor primi o suprafață lucioasă și o structură clară de carbon.

Deoarece costul fibrei de carbon nu poate fi numit democratic, fibra de sticlă poate fi așezată între primul și ultimul strat de țesătură de carbon. Fibra de sticlă nu trebuie să fie aspră pentru a nu rupe forma finală.

Pentru a reduce costul de fabricație a pieselor ușoare, elementul este adesea laminat doar cu fibră de carbon - este așezat doar ca strat frontal al elementului caroseriei mașinii.

Metoda de formare în vid

Pe lângă setul standard de materiale și instrumente, pentru fabricarea elementelor de carbon prin perfuzie în vid, veți avea nevoie de:

Un cuptor pentru elemente de carbon post-călire poate fi construit și cu propriile mâini. Vă rugăm să rețineți că tratamentul termic trebuie efectuat la o anumită temperatură, așa că ar trebui să luați în considerare posibilitatea de reglare și menținere a unui anumit grad.

Tehnologia de infuzie cu vid presupune asamblarea unui „sandwich” din material de carbon și plasarea acestuia într-un spațiu etanș. După așezare, aerul este pompat și rășina este furnizată piesei de prelucrat. Țesătura impregnată cu rășină este lăsată sub vid timp de 20-30 de minute, sigilând tuburile de alimentare cu rășină și de aerisire. 24 de ore și temperatura camerei sunt suficiente pentru întărirea inițială, după care partea de carbon trebuie trimisă pentru post-întărire în cuptor. Nu am descris în detaliu metoda de perfuzie în vid, deoarece procesul este prezentat în detaliu în videoclip.

Materialele compozite polimerice sunt utilizate pe scară largă nu numai în lumea producției și tunsurilor de mașini sport, ci și în aviație și construcții navale. Anterior, ne-am gândit cum să facem în mod independent. Acum să ne uităm la cum să faci fibră de carbon cu propriile mâini.

Metode de fabricație

Materialele compozite din fibră de carbon, care sunt numite și materiale compozite din filamente de fibră de carbon întrețesute, pot fi realizate în 3 moduri:

- metoda de turnare manuala;

- metoda de formare în vid;

- producție cu coacere în autoclave.

Producția de elemente de carbon la scară industrială necesită echipamente scumpe, prin urmare, acasă, carbonul poate fi produs doar manual sau turnat în vid.

Ce trebuie făcut

Pentru a face carbon veți avea nevoie de:

- fibra de carbon. Diferă prin modul de țesere și densitate, măsurată în grame pe metru pătrat (g/m2);

- separator (de ex. Loctite 770 NC). Este folosit pentru a separa cu ușurință elementul de carbon și matricea după uscare. Materialul este aplicat pe matricea piesei sau pe o suprafață orizontală pe care va fi așezat stratul frontal al elementului de carbon. Stratul frontal poate fi unul singur, dacă partea din spate nu necesită crearea unei texturi frumoase de carbon;

- matrice. Pentru a crea piese orizontale, puteți folosi o bucată de sticlă sau o oglindă. Suprafața trebuie să fie cât mai netedă posibil, deoarece toate defectele de acoperire vor fi turnate pe piesa fabricată;

- rășină epoxidică (de exemplu, EPR 320);

- întăritor de rășină (opțional EPH 294);

- instrument de model din fibră de carbon. Puteți folosi foarfece obișnuite, dar fiți pregătiți pentru faptul că tăierea fibrei va toci rapid unealta. Dacă intenționați să produceți piese de carbon în masă, vă recomandăm să cumpărați foarfece electrice (eficiența este prezentată în videoclip).

Nevoia de instrumente și materiale suplimentare depinde de metoda de fabricație aleasă. Indiferent cât de mult ai încerca, nu va funcționa să faci carbon durabil prin turnare manuală fără tratament termic suplimentar.

Metoda de turnare manuală

Metoda de turnare manuală

Metoda de producție este destul de simplă:

- suprafața matricei este curățată de toți contaminanții;

- un separator se aplica uniform pe toate suprafetele, in mai multe straturi subtiri;

- pe suprafață se aplică un strat de rășină pregătită;

- este așezat un strat de țesătură de carbon;

- fibra este impregnata cu rasina epoxidica. Nu trebuie să existe bule de aer între primul strat și matrice, precum și între straturile următoare. Puteți distribui rășina cu o perie obișnuită, este convenabil să eliminați bulele de aer cu o rolă;

- se aplică următorul strat, după care se repetă procedura până când se ajunge la grosimea necesară a piesei;

- după așezarea stratului final, părțile orizontale pot fi presate cu o bucată de sticlă sau oglindă. În acest caz, ambele părți ale piesei vor primi o suprafață lucioasă și o structură clară de carbon.

Deoarece costul fibrei de carbon nu poate fi numit democratic, fibra de sticlă poate fi așezată între primul și ultimul strat de țesătură de carbon. Fibra de sticlă nu trebuie să fie aspră pentru a nu rupe forma finală.

Pentru a reduce costul de fabricație a pieselor ușoare, elementul este adesea laminat doar cu fibră de carbon - este așezat doar ca strat frontal al elementului caroseriei mașinii.

Metoda de formare în vid

Pe lângă setul standard de materiale și instrumente, pentru fabricarea elementelor de carbon prin perfuzie în vid, veți avea nevoie de:

Un cuptor pentru elemente de carbon post-călire poate fi construit și cu propriile mâini. Vă rugăm să rețineți că tratamentul termic trebuie efectuat la o anumită temperatură, așa că ar trebui să luați în considerare posibilitatea de reglare și menținere a unui anumit grad.

Tehnologia de infuzie cu vid presupune asamblarea unui „sandwich” din material de carbon și plasarea acestuia într-un spațiu etanș. După așezare, aerul este pompat și rășina este furnizată piesei de prelucrat. Țesătura impregnată cu rășină este lăsată sub vid timp de 20-30 de minute, sigilând tuburile de alimentare cu rășină și de aerisire. 24 de ore și temperatura camerei sunt suficiente pentru întărirea inițială, după care partea de carbon trebuie trimisă pentru post-întărire în cuptor. Nu am descris în detaliu metoda de perfuzie în vid, deoarece procesul este prezentat în detaliu în videoclip.

- material compozit polimeric din fire de carbon intercalate, situat intr-o matrice de rasini epoxidice. Cele mai comune dintre acestea sunt:

- metoda de turnare manuala;

- metoda de injectare rasina de poliester;

- metoda perfuziei în vid.

Unde începe producția?

Deci, pentru a crea o piesă pe cont propriu, mai întâi trebuie să creați o formă. Pentru a face acest lucru, puteți folosi aproape orice material care poate ține o formă dată și cu care vă este convenabil să lucrați. Ar putea fi gips ciment mortar, și plastic, și lemn și metal - totul depinde de ce fel de piesă faceți și cu ce vă este mai ușor să lucrați.După ce forma este gata (întărită, uscată - dacă este necesar), aplicăm gelcoat pe suprafața sa cu o rolă, o perie sau un pulverizator - o substanță realizată pe bază de rășină epoxivinilesterică. Acesta va juca rolul unui strat exterior protector și decorativ al viitorului nostru produs, datorită rezistenței sale suficient de ridicate și late. culorile, din care trebuie sa alegi nuanta de care ai nevoie. Gelkonat va proteja remarcabil piesa de agresivitate Mediul extern, inclusiv expunerea la umiditate și lumina soarelui.

După ce gelconatul se usucă, puteți începe să modelați produsul în sine. Pentru a face acest lucru, efectuăm tăierea materialului de carbon (poate fi fibră de sticlă, covoraș de sticlă sau țesătură din fibră de carbon) sub dimensiunea cerută, se așează în matricea pregătită (forma noastră) și se aplică cu trafaletul sau pensula un amestec de liant format din rășină poliesterică și întăritor. Acest lucru trebuie făcut cât mai atent și eficient posibil, mai ales asigurându-vă că nu există bule de aer în structura piesei. În același scop, la sfârșitul turnării, dar înainte de a se întări, „rulăm” piesa cu o rolă tare, stoarcând bulele de aer din ea (cu cât rămâne mai mult aer în matrice după uscare, cu atât piesa ta va fi mai puțin fiabilă. fi!

Producem fibră de carbon acasă

Problema fabricării pieselor din fibră de carbon cu propriile mâini este costul ridicat, deoarece pentru a crea o acoperire din fibră de carbon, numai cele mai multe materiale de calitate, care nu sunt ieftine.

Problema fabricării pieselor din fibră de carbon cu propriile mâini este costul ridicat, deoarece pentru a crea o acoperire din fibră de carbon, numai cele mai multe materiale de calitate, care nu sunt ieftine. Atunci când creați o suprafață de carbon, este foarte important să acordați atenție faptului că nu există bule pe suprafața pieselor. Pentru a face acest lucru, este necesar să inițializați procesul de infuzie în vid sau de turnare. Echipamentul pentru astfel de operațiuni costă aproximativ 150-200 de dolari, ceea ce face ca producția de fibră de carbon cu propriile mâini și acasă să fie o sarcină destul de costisitoare, de la cumpărare. echipamentul necesarși materiale, cum ar fi epoxidice și alte lucruri, va trebui să investiți aproximativ 15 mii de ruble. Dar cu astfel de echipamente, puteți produce într-adevăr piese de înaltă calitate care pot concura în performanța lor cu cele vândute pe piețele auto și în magazine. Cu un astfel de indicator de calitate, vă puteți gândi serios să vă vindeți propriile piese fabricate prin Internet sau pe aceleași piețe specializate. Principalul lucru este să nu economisiți bani pentru o pompă de vid și alte echipamente.

Obținerea unei forme, aplicarea unei piese

După ce piesa s-a întărit complet, iar aceasta, în funcție de tipul de rășină și de cantitatea de întăritor, poate dura de la câteva ore până la câteva zile, scoatem cu grijă piesa din matriță cu foarfece, un ferăstrău sau o lamă de ferăstrău cu un dinte fin (pentru metal sau plastic) taie excesul de rășină și material întărit, dacă este necesar, găuriți sau tăiați găurile necesare (și acest lucru trebuie făcut cu atenție pentru a nu deteriora inutil strat exterior gelconat (găurile de găurit trebuie să înceapă din exterior) și faceți tăieturi cu o lamă cu dinți fini sau găuriți cu o pila. După ce toate operațiunile au fost finalizate, zonele deteriorate de găurire și tăiere pot fi retratate cu gelconat (nu uitați să-l lăsați să se usuce).

După ce piesa s-a întărit complet, iar aceasta, în funcție de tipul de rășină și de cantitatea de întăritor, poate dura de la câteva ore până la câteva zile, scoatem cu grijă piesa din matriță cu foarfece, un ferăstrău sau o lamă de ferăstrău cu un dinte fin (pentru metal sau plastic) taie excesul de rășină și material întărit, dacă este necesar, găuriți sau tăiați găurile necesare (și acest lucru trebuie făcut cu atenție pentru a nu deteriora inutil strat exterior gelconat (găurile de găurit trebuie să înceapă din exterior) și faceți tăieturi cu o lamă cu dinți fini sau găuriți cu o pila. După ce toate operațiunile au fost finalizate, zonele deteriorate de găurire și tăiere pot fi retratate cu gelconat (nu uitați să-l lăsați să se usuce). Toate! Piesa este gata, o puteți monta pe mașină și vă bucurați de rezultatele tuningului cu propriile mâini!

În concluzie, vreau să observ că principalul avantaj aceasta metoda este disponibilitatea lui acasă și relativ cost scăzut componentele inițiale, iar principalul dezavantaj, după cum probabil ghiciți, este laboriozitatea procesului, iar cea mai mare parte a timpului este cheltuit nu pe producția piesei, ci pe pregătirea formei. Dar dacă nu vă este frică de aceste probleme, veți obține o parte de tuning cu adevărat exclusivă pe care nimeni altcineva nu o va avea!!!

Unul dintre clienții noștri a avut un astfel de proiect: să realizeze o linie de vehicule cu carcase din fibră de carbon. Ușoare, durabile, frumoase - plusuri solide. Doar prețul mușcă. Așa că m-au trimis la recunoaștere: să aflu cum să fac același lucru, dar mai ieftin.

Sincer să fiu, nu văzusem niciodată cum se făceau astfel de lucruri și nici nu mi-am imaginat întreaga tehnologie. Prin urmare, a preluat sarcina imediat și cu plăcere.

Dar s-a dovedit că a ajunge la fabrică nu este atât de ușor. Doi producători, sub diverse pretexte, au refuzat să se întâlnească la locul de producție și au sunat cu insistență la biroul lor. Al treilea birou și producția erau în aceeași clădire și fără să stau pe gânduri m-am dus la el.

Planta arata destul de decent, am fost dusa la negocieri-showroom.

Din varietatea de mostre, ochii sunt mari: o bicicletă din carbon, piese pentru tuning auto și motociclete, tot felul de gadgeturi pentru un scop de neînțeles.

Capota dintr-o bucata pentru BMW - visul baietilor din raion.

Uneori fire colorate sunt țesute în materialul de carbon: roșu sau albastru, pare foarte neobișnuit.

Detalii, pictate în întregime, imediat și nu pot fi distinse de cele obișnuite. De obicei, sportivii fac asta: au nevoie greutate mica, nu expoziție :)

Cască.

Și ceva, nu se știe pentru ce este necesar.

Dar scopul principal vizita mea a fost aceasta:

Husa pentru iPad. Nu m-a interesat carcasa în sine, desigur, ci lucruri asemănătoare cu ea: piese pentru huse de telefon, laptopuri, tablete. Era important să înțelegem tehnologia de producție, să înțelegem cum să le proiectăm corect, astfel încât să fie cât mai ieftină și avansată tehnologic. Prin urmare, după lungi negocieri și convingere, am cerut totuși un tur al magazinului.

Producția ocupă un etaj al clădirii, este curată, dar mai degrabă pustie.

Pânza de carbon cu stratul adeziv aplicat vine în rulouri. Vine în diferite grosimi, cu diferite modele de țesut. Se pastreaza in frigidere speciale.

Țesătura este tăiată în bucăți conform modelului și lipită în mai multe straturi pe matrice. Matricele sunt ușoare, realizate dintr-un anumit tip de plastic și cu o resursă sporită, din aluminiu.

Matricele care merg la lucru sunt așezate chiar pe podea, fiecare în sectorul său.

Procesul de autocolant de carbon în sine a fost situat în spate uși de sticlă, dar au refuzat categoric să mi-l arate, spunând că este un secret comercial teribil. Dar nu cred că există ceva secret acolo, doar tăiați cu foarfecele și puneți bucățile într-o matriță.

După aceea, fiecare parte este ambalată în pungi de vid.

Aerul este pompat din saci și încărcat într-unul dintre cele două cuptoare, mai mari sau mai mici.

Piesele finite sunt îndepărtate din matrice. Dacă piesa are o formă complexă, atunci matricea acesteia va fi complexă, constând din mai multe părți.

Controlul calitatii inainte de livrarea la depozit.

După cum vă puteți imagina, acesta nu este întregul proces. Acum piesele trebuie să taie marginile și să le picteze cu lac. Dar asta se face pe un alt șantier, de către un subcontractant. S-au oferit să meargă să-l vadă, dar eu am refuzat - cu siguranță nu este nimic nou acolo.

Oh, vom același probabil interesant să știți prețurile pro? Deci, o husă de carbon pentru un iPad costă 25 USD din fabrică. O bicicletă - câteva mii. Nu mai zâmbești, așa cum spune unul dintre prietenii mei. Și nu există opțiuni speciale pentru reducerea, producția la scară prea mică, prea multă muncă manuală.

Dar încă zâmbești. Iată o poză finală a vieții chineze obișnuite, pe care am făcut-o în fața porților acestei fabrici.