Methoden zum Verzweigen von Leitern von Drähten und Kabeln. Kabelverbindungsmethoden

Lesen Sie auch

K-Kategorie: Strom im Land

Terminierung und Verbindung von Drähten und Kabeln

Die Zuverlässigkeit der Elektroinstallation hängt maßgeblich von der hochwertigen Verbindung von Drähten und Kabeln ab. Die schwierigste Verbindung besteht zwischen Aluminiumdrähten und -kabeln. Tatsache ist, dass Aluminium als guter Leiter eine Reihe ungünstiger Eigenschaften aufweist, die bei der Herstellung von Kontaktverbindungen berücksichtigt werden müssen. Dazu gehören: die schnelle Bildung eines Oxidfilms in der Luft, dessen Schmelzpunkt bei etwa 200 °C liegt (der Schmelzpunkt von Aluminium selbst liegt bei etwa 650 °C); unter Druck kriechen; negatives Potenzial gegenüber Kupfer und Stahl; hohe Wärmekapazität.

Der Aluminiumoxidfilm hat einen hohen elektrischen Widerstand und beeinträchtigt daher den elektrischen Kontakt. Kriechen unter Druck führt dazu, dass Aluminium teilweise unter der Verbindung hervorfließt, wodurch der elektrische Kontakt geschwächt wird. Negatives Potenzial gegenüber Kupfer, Stahl, Zink führt bei der Verbindung von Aluminium mit diesen Metallen zur Bildung eines galvanischen Paares, bei dem Aluminium nach und nach zerstört wird. Wenn die Adern der Drähte schlecht angeschlossen sind, kann es beim Schweißen und Löten zu einer Überhitzung der Isolierung oder einem Durchbrennen der Drähte selbst kommen.

Trotz der aufgeführten ungünstigen Eigenschaften von Aluminium werden derzeit einfache und recht zuverlässige Methoden zum Anschluss von Aluminiumleitern verwendet.

Das Crimpen mit GAO-Hülsen ist eine der besten Methoden zum Verbinden und Abzweigen von Aluminium-Einzeldrahtdrähten mit einem Querschnitt von 2,5–10 mm2.

Ist der Gesamtquerschnitt der Adern kleiner als der Innendurchmesser der Hülse, wird ein zusätzlicher Kern in die Hülse eingesetzt. Die Isolierung an den Enden der Drähte wird entfernt, die blanken Bereiche der Leiter werden unter einer Schicht technischer Vaseline oder Quarz-Vaseline-Paste gereinigt, die abisolierten Leiter werden abgewischt und mit sauberer Quarz-Vaseline-Paste geschmiert. Reinigen Sie anschließend die Innenfläche der Hülse mit einer mit technischer Vaseline geschmierten Bürste, bis sie metallisch glänzt, und wischen Sie die Hülse außen und innen mit einem mit Benzin befeuchteten Tuch ab. Nach dem Abwischen wird die Innenfläche der Hülse sofort mit Quarz-Vaseline-Paste geschmiert. Diese Vorgänge werden durchgeführt, wenn die Quarz-Vaseline-Paste nicht im Werk aufgetragen wurde. Anschließend werden die vorbereiteten Leiter in die Hülse eingebaut und deren Füllung überprüft. Die Hohlräume werden mit mit Quarz-Vaseline-Paste geschmierten Adernabschnitten gefüllt. Eine einseitige Hülse wird mit einer Pressung und eine doppelseitige mit zwei Pressungen mit den Presszangen PK.-3, PK-2m oder PK-1m gepresst.

Empfohlen wird der Anschluss von Aluminiumleitern mit einem Gesamtquerschnitt bis 10 mm2 in Klemmen mit zwei Kohleelektroden. Um die Verbindung herzustellen, verdrehen Sie die vorbereiteten Enden der Drähte mit einer Zange und vermeiden Sie dabei ein Verdrehen der Drähte in der Isolierung. Schmieren Sie die Enden der Drähte mit einer dünnen Schicht verdünntem VAMY-Flussmittel und richten Sie die vorbereiteten Enden der Drähte nach unten. Die Enden der Kohlenstoffelektroden werden kurzgeschlossen und erhitzt. Als nächstes schalten Sie die Zange aus, drücken die heißen Elektroden an die Enden der Drähte und halten sie in dieser Position, bis sich auf den Drähten eine Kugel bildet. Flussmittel- und Schlackenreste werden mit einer Pappbürste entfernt, die Fuge mit Benzin gewaschen und mit feuchtigkeitsbeständigem Lack überzogen.

Der Anschluss von Aluminiumleitern mit einem Gesamtquerschnitt von 2,5-10 mm2 durch Doppelverdrillung mit Nut erfolgt in Fällen, in denen keine Voraussetzungen für den Einsatz von Crimpen oder Schweißen bestehen. Zum Löten werden die Enden der Drähte vorbereitet – an den Enden der Drähte werden Abisolierbereiche bestimmt, die Isolierung entfernt und die Drähte mit einer kardierten Bandbürste auf metallischen Glanz gereinigt. Die Drähte sind wie in Abb. gezeigt verdrillt. 3, a. Nach dem Verdrillen sollten die Drähte gleichmäßig sein und gegeneinander gedrückt werden. Brennerflamme oder Benzin Lötlampe(Abb. 3.6) Erhitzen Sie die Verdrillung der Drähte, bis das Lot zu schmelzen beginnt. Führen Sie einen Stab Lot der Güteklasse A oder TsO-12 in die Flamme ein und reiben Sie die Rille damit ein, bis diese vollständig verzinnt und mit Lot gefüllt ist. Anschließend wird der Graben um 180° gedreht und mit Lot gefüllt.

Reis. 1. Crimpen von Einzeldraht-Aluminiumkernen in GAO-Hülsen: a - Wahl der Hülse; b- Entfernung der Isolierung von den Enden der Kerne; c, d – Reinigung und Schmierung der Innenfläche der Auskleidung; d – Einbau der Kerne in die Hülse; e - Crimpen

Das Löten von Adern kann auch mit einem Lötkolben erfolgen. Die Fuge ist mit feuchtigkeitsbeständigem Lack beschichtet und isoliert (Abb. 3, c). Für eine Verbindung von Einzelleitern mit einem Querschnitt von 2,5–4 mm2 werden ca. 1 g Lot und 5,5 g Benzin verbraucht. Die Lötdauer beträgt 25 s.

Eine der besten Methoden ist die Verbindung und Abzweigung von Kupferleitern bis zu einem Querschnitt von 10 mm2 mittels Lötverdrillung. Um die Drähte anzuschließen, werden die Enden der Drähte abisoliert, die Drähte metallisch glänzend abisoliert und mit einer Zange so verdreht, dass die Windungen fest zusammenpassen. Die Drehung wird mit einer Lösung aus Kolophonium oder Lötfett bestrichen und mit einem Lötkolben, einer Lötlampe oder gelötet Gasbrenner. Zum Löten werden weiche Zinn-Blei-Lote der Güteklasse GYUS-40 oder POS-61 verwendet.

Reis. 2. Anschluss von Aluminiumleitern in Klemmen mit zwei Kohlenstoffelektroden: a - Abisolieren; b – Abisolieren und Verdrillen von Kernen; c - Flussmittelbeschichtung; d und d - Spiralschweißen; e - Bearbeitung von Schweißpunkten; 1 - Kohlenstoffelektrode; 2 - Verdrehen von Aluminiumkernen; 3 - Zwei-Elektroden-Klemmen; 4 - Abwärtstransformator

Der Anschluss von Kupferlitzen mit einem Querschnitt bis 2,5 mm2 in Ringkabelschuhen nach GOST 9688-82 ist eine davon die besten Wege welche angewendet werden sollen. Entfernen Sie die Isolierung in einem Abstand von 25–30 mm vom Ende des Kerns mit einem Spezialwerkzeug – einem Lineman-Messer –, lösen Sie die verdrillten Drähte des Kerns und abisolieren Sie die Adern, bis sie metallisch glänzen. Verdrehen Sie die abisolierten Drähte und drehen Sie das Ende des Kerns im Uhrzeigersinn zu einem Ring.

Reis. 3. Verbindung von eindrähtigen Aluminiumleitern durch Doppeldrehlöten mit Nut

Abhängig vom Querschnitt des leitfähigen Kerns und der Kontaktschraube wird eine Endspitze ausgewählt, auf deren zylindrischer Teil der Kern aufgesetzt wird.

Die Spitze mit dem Kern wird auf die in den PK-2m-Pressbacken installierte Stempelstange gesteckt, sodass der Abschnitt des Kerns zwischen der Spitze und der Isolierung in der Nut des Stempels liegt. Durch Drücken der Griffe der Presszange bis zum Anschlag an den Enden von Matrize und Stempel erfolgt das Crimpen. Lösen Sie die Zange und entfernen Sie die fertige Verbindung.

Eine weitere empfohlene Abschlussmethode ist das Biegen des Endes einer verseilten Litze zu einem Halbring. Das Ende des Kerns wird wie oben beschrieben zu einem Ring geformt, mit einer Lösung aus Kolophonium in Alkohol beschichtet, bei G-2 s in GYUS-40-Lot getaucht oder mit einem Lötkolben verlötet.

Es wird empfohlen, Aluminium-Kupfer-Kerne mit GAO-Hülsen zu verbinden, wobei die für die Verbindung von Aluminiumkernen verwendete Technologie zum Einsatz kommt. Das Verschweißen von Aluminium-Kupfer-Kernen mit bekannten Verfahren liefert nicht die erforderliche Qualität der Kontaktverbindungen. Eine zufriedenstellende Verbindung kann durch Crimpen ohne Verwendung von Hülsen mit modernisierten KSP-Presszangen erzielt werden. Technologisch ist die Verbindung hergestellt auf die folgende Weise: Verdrehen Sie die Drähte in einem der Löcher der Presszange, stauchen Sie sie dann, lösen Sie die Verbindung und entfernen Sie den Blitz. Beim einmaligen Stauchen kann es sein, dass die mechanische Festigkeit der Verbindung nicht ausreicht: Einzelne Drähte des Kerns können sich verschieben. In diesem Fall wird die Sedimentation 2-3 mal wiederholt.

Verbindung elektrischer Netzwerkelemente.

Beim Anschluss von Elementen des Stromnetzes ist Folgendes zu beachten: – Der Nullleiter darf nirgendwo Unterbrechungen aufweisen, auch wenn es nur kurzfristig ist; – Im Phasenleiter muss ein einphasiger Schalter installiert werden. Diese Anforderung gilt nicht für tragbare elektrische Empfänger und Lampen, die über eine Steckverbindung an das Netzwerk angeschlossen sind.

Bei der Installation werden die Phasen- und Neutralleiter nach dem Verlegen des Kabels mit einigen herkömmlichen Symbolen gekennzeichnet (z. B. wird die Isolierung am Ende des Kabels abgezogen oder die Adern des gleichnamigen Kabels werden gebogen).

Gleichnamige Leitungen werden über ein Hilfskabel ermittelt, an das eine Taschenlampenbatterie mit Glühbirne angeschlossen wird. Wenn die Glühbirne leuchtet, bedeutet das, dass sie an verschiedene Enden desselben Kabels angeschlossen ist.

- Terminierung und Verbindung von Drähten und Kabeln

Zum Anschließen und Verbinden von Aluminium- und Kupferkabeladern werden Schweißen, Crimpen oder Löten verwendet.

Beim Schweißen handelt es sich um das Verschmelzen von Kernmaterialien und Zusatzwerkstoffen. Je nach Anforderungen und Einbaubedingungen kommt Gas-, Thermit- oder Elektroschweißen zum Einsatz.

Das Gas-Propan-Luft- und Propan-Sauerstoff-Schweißen wird häufiger eingesetzt als andere Gasschweißverfahren. Es basiert auf der Freisetzung von Wärme bei der Verbrennung des brennbaren Gases Propan-Butan gemischt mit Sauerstoff. Durch Gasschweißen in abnehmbaren Metallformen werden Aluminiumleiter aller Abschnitte verbunden und abgeschlossen. Der Schutz des Metalls vor Oxidation durch eine Gasflamme gewährleistet hochwertige Verbindungen. Erkannte Schweißfehler können bei Bedarf einfach behoben werden.

Das Thermitschweißen basiert auf der Freisetzung von Wärme beim Verbrennen von Thermitpatronen und wird zum Verbinden und Anschließen von Aluminiumleitern und -kabeln verwendet. Diese Art des Schweißens ist hochproduktiv und nicht von der Verfügbarkeit anderer Energiearten am Arbeitsplatz abhängig. Der Nachteil des Thermitschweißens besteht in der Schwierigkeit, Fehler zu beseitigen.

Das Elektroschweißen basiert auf der Freisetzung von Wärme am Kontaktpunkt einer Kohlenstoffelektrode mit dem Ende des geschmolzenen Kerns oder zweier Kohlenstoffelektroden miteinander (direkt oder durch eine Metallform) sowie am Kontaktpunkt von die abschmelzende Elektrode mit dem Ende des geschmolzenen Kerns in einem Schutzgas. Diese Art des Schweißens sorgt für eine stabile Kontaktverbindung, wird jedoch aufgrund der geringen Produktivität nicht häufig eingesetzt.

Beim Crimpen wird der Kern an der Verbindungsstelle in den rohrförmigen Teil der Spitze (Hülse) eingeführt Spezialwerkzeug Es entsteht ein Druck, bei dem die Metalle flüssig werden, die Drähte des Kerns und der rohrförmige Teil der Spitze (Hülse) zusammenkommen und eine monolithische Verbindung entsteht. Die Erzeugung von hohem Druck ist nur auf einem begrenzten Bereich der Kontaktflächen möglich, daher erfolgt der durch Crimpen erzielte Kontakt in Form einer lokalen Vertiefung. Die Gesamtfläche des monolithischen Kontakts beträgt erheblich weniger Fläche Kontaktflächen. Hohe Qualität Pressverbindungen werden durch die richtige Auswahl der Spitzen (Hülsen) und Werkzeuge gewährleistet. Die Vorteile des Crimpens gegenüber anderen Methoden sind ausreichende Produktivität und Unabhängigkeit von externen Energiequellen sowie das Fehlen thermischer Auswirkungen auf die Isolierung.

Die Methode zum Verbinden und Anschließen von Kernen durch Löten basiert auf der Beschichtung des gelöteten Metalls mit Lot und seiner anschließenden Kristallisation. Beim Löten wird das Lot auf seine Schmelztemperatur erhitzt, die Verbindungsflächen gereinigt und in eine vorbereitete Form verschmolzen.

Die Methoden zum Anschließen, Verbinden und Abzweigen von Kupfer- und Aluminiumleitern von Kabeln bis 1 kV sind in der Tabelle aufgeführt. 1.

Der Anschluss und Anschluss von Aluminiumleitern durch Crimpen erfolgt mit Standardkabelschuhen TA (Aluminium), TAM (Kupfer-Aluminium), Stift ShP (Kupfer-Aluminium) und Verbindungshülsen aus Aluminium GA, GAO und GM.

Tabelle 1. Methoden zum Anschließen und Verbinden von Adern, isolierten Drähten und Kabeln für Spannungen bis 1 kV

Weg |

Querschnitt von Drähten und Kabeln, mm 2 |

||

Beendigung |

|||

Crimpen mit Kabelschuhen gemäß GOST 7386-80* Mehrdrahtleiter in einer Ringöse (Kolben) Löten: |

4-240 1-2,-5 |

Du solltest: |

anwenden |

Biegen des Endes einer Einzeldrahtlitze zu einem Ring |

Sollte angewendet werden |

||

Verbindung |

|||

Crimpen mit Hülsen gemäß GOST 23469.3-79 |

|||

Verwendung von Ärmeln durch Drehen |

|||

Verzweigt |

|||

Löten: Verwendung von Hülsen durch Verdrillen der Hauptleitung durch Kompression |

|||

Autobahn |

Sollte beim Abzweigen von einem ununterbrochenen Stromnetz verwendet werden |

||

Kernquerschnitt |

|||

Drähte und |

|||

Kabel, mma |

|||

Aluminium |

|||

Beendigung |

|||

Rohrcrimpung |

Sollte angewendet werden |

||

Tipps |

|||

Propan-Sauerstoff |

|||

Schweißen in Stahl |

|||

Platten aus hartem |

|||

Legierung AD31T1 |

Sollte angewendet werden |

||

Spitzentyp |

|||

zu Mono verschmolzen |

|||

Thermitschweißen an |

Sollte angewendet werden |

||

LS-Terminals |

|||

Lichtbogenschweißen |

|||

Verbrauchselektrode |

|||

im Schutzgas: |

|||

Tipps vom Typ A |

Dasselbe sollte auch gelten |

Erlaubt |

|

Spitzen vom Typ L |

|||

Lichtbogenschweißen |

|||

ka nicht verbrauchbare Elektr. |

|||

Wolfram dahinter |

Erlaubt |

||

Endlich Schutzgas |

anwenden |

||

Spitznamen Typ A |

|||

Kohle - endlich |

|||

Spitznamen wie L |

|||

Endstempeln ein- |

|||

Drahtlitze hinein |

|||

Pi-Spitzenform |

|||

mit einer Rundläuferpresse |

|||

Löten mit |

Sollte angewendet werden |

||

Spitzen vom Typ P |

|||

Biegen des Endes eines einzelnen Drahtes |

|||

Faserader im Pfahl |

|||

Verbindung |

|||

Crimpen: |

|||

Verwendung von Hülsen gemäß GOST 23469.2-79 |

|||

anwenden |

|||

Erlaubt |

|||

mit Ärmeln |

|||

Querschnitt von Drähten und Kabeln, mma |

|||

Propan-Sauerstoff |

|||

Einzeldrahtschweißen |

anwenden |

||

Tsykh lebte insgesamt |

|||

Propan-Sauerstoff |

|||

|

in Stahlformen |

Erlaubt |

||

Ende bis Ende gelebt |

Folgt npi |

||

Fusion entlang des Torus |

|||

zusammen in einem gemeinsamen Monolithen |

|||

ny Stabsumme |

|||

Standardabschnitt |

|||

„Thermitschweißen: |

|||

: Ende bis Ende gelebt |

Sollte angewendet werden |

||

„Fusion entlang des Torus |

|||

tsam im Allgemeinen mono- |

anwenden |

||

Gussstabsumme |

|||

Standardabschnitt |

|||

Elektroschweißen mit |

Sollte angewendet werden |

||

Wechsel des VKZ-Geräts |

|||

Drahtkerne |

|||

Gesamtquerschnitt |

|||

Bewässerungsmethode |

Sollte angewendet werden |

||

v direkt |

|||

Lotschmelzen |

|||

Doppelte Drehung mit Nut |

Erlaubt |

||

Elektrischer Schweißkontakt |

|||

sich warm laufen: |

|||

Kohlenstoffelektrode |

|||

in Klemmen einadrig |

|||

Lokale Kerne insgesamt |

|||

wir M" Querschnitt |

|||

Fusion entlang des Torus |

|||

zusammen in einem gemeinsamen Monolithen |

|||

ny Stabsumme |

|||

Standardabschnitt |

|||

Zweig |

|||

Crimpen mit |

Erlaubt |

||

Nym-Hülsen Typ G AO |

anwenden |

||

Querschnitt von Drähten und Kabeln, mm 2 |

|||

Propan-Sauerstoff |

|||

Schweißen in Stahlformen |

|||

Rafting entlang des Torus |

|||

Tsam in monolithischer Form |

|||

: Gesamtstange |

|||

Querschnitt |

|||

In Drillinge verzweigen |

Sollte angewendet werden |

||

Kovoy-Form |

|||

Thermit-Schweißbetrieb |

|||

indem Sie die Enden hineindrücken |

anwenden |

||

allgemein monolithisch |

|||

Gesamtstange |

|||

Querschnitt |

|||

Elektroschweißen mit |

Sollte angewendet werden |

||

Vernachlässigung des VKZ-Apparats |

|||

einadrige Leiter |

|||

Gesamtquerschnitt |

|||

Methode zur Bewässerung von Pflanzen |

|||

: geschmolzenes Lötzinn |

|||

doppelte Drehung mit dem gleichen |

Erlaubt |

||

Direkte |

|||

Einschmelzen von Lot |

|||

Zweige von Magist |

Autobahn |

Erlaubt |

|

Ralli (isoliert komprimiert |

anwenden |

||

Baukörper |

Zweig |

wenn Antwort |

|

Einfluss von |

|||

ungeschnitten |

|||

Master-Abschluss |

|||

Abhängig vom Querschnitt des Kerns werden Spitze (Hülse), Werkzeug und Mechanismus ausgewählt. Die Markierungen von Spitzen und Hülsen entsprechen ihrem Innendurchmesser und stimmen mit den Markierungen von Stempeln und Matrizen überein, was deren Auswahl erleichtert (Tabelle 2). Die Isolierung wird von einem Abschnitt des Kerns entfernt, der der Länge des rohrförmigen Teils der Spitze oder der halben Länge der Hülse entspricht. Der Sektorkern wird vorgerundet und anschließend metallisch glänzend gereinigt.

Die Spitze oder Hülse wird auf den Kern aufgesetzt. Der Kern sollte vollständig in die Spitze passen und die Enden des Kerns sollten sich in der Mitte der Hülse befinden und aneinander anliegen.

Das montierte Ende oder die zusammengebaute Verbindung wird in den Crimpmechanismus eingebaut, indem zunächst der Stempel von der Matrize in seine äußerste Position bewegt wird und dann das Crimpen durchgeführt wird: Spitzen – mit einem Zweizahnwerkzeug in einem Schritt oder einem Einzelzahnwerkzeug - in zwei Schritten, Verbindungshülsen - mit einem Zweizahnwerkzeug in zwei Schritten, mit einem Einzahnwerkzeug in vier Schritten.

Das Ende der Crimpung wird durch den Moment bestimmt, in dem die Stempelscheibe am Ende der Matrize stoppt. Überwachen Sie während des Testvorgangs die symmetrische Anordnung der Löcher entlang der Achse des Endes oder der Verbindung.

Nach dem Entfernen des Mechanismus vom Crimpende oder der Verbindung wird überschüssige Quarz-Vaselpium-Paste entfernt, scharfe Kanten abgestumpft und eine Entfettung und Isolierung durchgeführt.

Der Anschluss und Anschluss von Kupferleitern mit einem Querschnitt von 16-240 mm 2 durch Crimpen erfolgt mit der gleichen Technologie wie Aluminium, jedoch mit folgenden Merkmalen: Es wird keine Quarzvaselinepaste verwendet; Die Spitze wird mit nur einer Vertiefung auf den Kern gedrückt, die Hülse mit zwei. Die Auswahl der Spitzen und Hülsen, Mechanismen zum Crimpen, Matrizen und Stempel erfolgt gemäß den Angaben in der Tabelle. 3.

Der Anschluss von Aluminium-Einzeldraht-Sektorleitern mit einem Querschnitt von 25-240 mm 2 erfolgt durch das Verfahren des volumetrischen Stanzens mit den Pulverpressen PPO-95M und PPO-240. Die Abmessungen der Spitzen in Abhängigkeit vom Kernquerschnitt sind in der Tabelle angegeben. 4.

Das Ende des Kerns wird auf der Matrize der Pulverpresse montiert; bei der Explosion der Pulverladung verformt der Pressstempel den Kern und bildet eine Spitze mit einer polymorphen Kontaktfläche.

Der Abschluss, die Verbindung und die Abzweigung von Aluminiumkernen durch Schweißen erfolgen mit Spitzen aus einer Aluminiumlegierung mit einem Querschnitt von 16-2000 mm 2.

LA-Kabelschuhe werden zum Anschließen der Adern von Kabeln mit Gummi-, Kunststoff- und Papierisolierung verwendet, indem das Ende der Ader mit dem hervorstehenden zylindrischen Teil des Schafts verschweißt wird. LAS-Kabelschuhe mit massivem Schaft werden zum Anschließen von Kabeladern durch Stumpfschweißen verwendet. Die Markierungen der Kabelschuhe entsprechen den Querschnitten der Kabeladern, was deren Auswahl erleichtert.

Tabelle 2. Verbindungsmechanismen und Werkzeuge

Abschnitt und Klasse der Kerne GOST 22483-77* |

Aluminium (GOST 9581-80*) |

Tipps |

Stift Kupfer-Aluminium (GOST 23598-79*) |

251; 25CO; 25P; 351 |

|||

GOTT; BOSO; 70CO; 50P |

|||

701; 70CO; 70P; 951 |

|||

95 °C; 1201; 1501; 1851 |

|||

120CK; 150P; 120 °C |

|||

1B0SK; 150 °C: |

|||

1851; 185P; 185SK; 240 CO |

|||

Notiz. Bezeichnung stromführender Adern: C - Sektor geschirmt.

Je nach Ausführung der Elektrogeräteklemmen werden Kabelschuhe mit unterschiedlicher Lochanzahl am Kontaktteil verwendet.

Die Verbindung und Abzweigung von Aluminium-Kabeladern durch Schweißen erfolgt in Stahlformen und erfordert keine Verwendung von Verbindungs- und Abzweigmuffen.

Für das Gas-Propan-Sauerstoff-Schweißen wird ein Satz NSPU- und NPG-Zubehör verwendet. Als Zusatzwerkstoff wird Draht der Güteklasse SvA5 oder SvA5S in Form von Stäben verwendet, deren Durchmesser im Querschnitt der zu verschweißenden Kerne 16-50 mm 2 - 2 mm und 70-240 mm 2 beträgt - 4 mm und Anschluss von Aluminium-Kabeladern durch Crimpen

Mechanismen und Werkzeuge |

||||||||

Presst PGE-L, PGR-20M1 |

Presst RMP-7M, PGEP-2M |

Zange PK-1m |

GKM-Zange |

|||||

Matrize und Stempel NISO |

Matrix und Punch USA |

Restdicke des Materials an der Crimpstelle, mm |

Schlagen |

Restdicke des Materials an der Schaufelstelle, mm |

||||

A5.4; A7 |

6,5 |

USA-1 |

5,5 |

1A5.4 |

1A5.4; |

A5.4; |

A5.4; A |

|

gestrandet; CO -Sektor eindrahtig; CK - Sektor kombiniert

Wenn keine Drähte vorhanden sind, werden Kerndrähte und AF-4a- oder VAMI-Flussmittel als Füllmaterial verwendet. Die Zusammensetzungen der Flussmittel (Gew.-%) sind wie folgt: AF-4a – Natriumchlorid (28), Kaliumchlorid (50), Lithiumchlorid (14), Natriumfluorid (8); VAMI – Kaliumchlorid (50), Natriumchlorid (30), Kryolith K-1 (20).

Dem Schweißen der Kerne gehen Vorgänge zur Vorbereitung der Kerne für den Abschluss, die Verbindung oder die Abzweigung voraus. Die Länge des abisolierten Abschnitts des Kerns von der Isolierung ist in der Tabelle angegeben. 5.

Die Verbindung von Kabeladern mit einem Querschnitt bis 240 mm 2 mittels Propan-Sauerstoff-Schweißen erfolgt mit folgender Technologie.

Tabelle 11. Länge des abisolierten Kernabschnitts für auf verschiedene Arten Schweißen

Kernquerschnitt, mm 2 |

Länge der Isolierung entfernt, wenn |

|||

Termite |

elektrische Kontaktheizung |

|||

Gesamtquerschnitt bis: |

||||

An den freigelegten Abschnitten der Kerne bringe ich Schweißformen an und befestige diese mit Keilschlössern. Die Formen werden vorab mit beschichtet innen Kreide in Wasser verdünnt und getrocknet. Vor dem Einbau der Schweißformen wird eine dünne Schicht AF-4A-Flussmittel auf die Enden der Kerne aufgetragen. Die Kerne werden in Kühlern fixiert, danach erhitzt die Brennerflamme die Form im Mittelteil und bewegt die Flamme zu den Seiten, nach unten und oben. Ungefähr 20–30 Sekunden nachdem die Form auf Rot erhitzt ist, wird der Füllstab hineingelassen, der geschmolzen wird, während gleichzeitig das geschmolzene Metall mit einem Drahtrührer gerührt wird. Das Verschmelzen des Additivs wird fortgesetzt, bis das Angussloch gefüllt ist.

Beim Anschluss sektorierter Einzeldrahtleiter werden deren von der Isolierung befreite Enden abgerundet und beim Einbau von Schweißformen zusätzlich mit Asbestschnur abgedichtet.

Das Schweißen von drei- und vieradrigen Kabeln beginnt mit den unten liegenden Adern. Beim Zusammenschmelzen von Aluminiumlitzenleitern mit einem Querschnitt bis 240 mm 2 zu einem Monolithen werden abnehmbare Metallformen verwendet, die vertikal eingebaut werden. Nachdem die Form auf eine kirschrote Farbe erhitzt wurde, wird die Flamme eines Mundstücks in die Form übertragen und gleichzeitig das Füllmaterial in die Form eingebracht.

Der Anschluss von Aluminiumkabelleitern mit LA-Kabelschuhen erfolgt bei senkrechter Lage der Leiter mittels Brennern mit Einflammdüsen. Auf den vertikalen Teil der Hülse wird eine Kohlenstoffform oder ein Ring aus einem 1 mm dicken Stahlband aufgesetzt. Die Enden des Kerns sind mit Flussmittel beschichtet. Der Endteil des Kerns und die Kanten der Spitzenhülse werden geschmolzen. Im letzten Schritt des Schweißens wird Füllmaterial in die Form eingebracht, bis diese gefüllt ist.

Zum elektrischen Schweißen von Aluminiumleitern im Kontakterwärmungsverfahren werden komplette USAP-2M-Anlagen verwendet, bestehend aus Transformatoren zur Stromversorgung der Schweißstation, Elektrodenhaltern mit Kohlenstoffelektroden, Kühlern und einem Satz Schweißformen. Zum Lichtbogenschweißen in einer Argonumgebung mit einer nicht verbrauchenden Elektrode wird ein Satz bestehend aus einem Schweißtransformator, einem Oszillator, einem Schweißbrenner, einer Argonflasche, einem Reduzierstück und einem Manometer verwendet. Für das Argon-Lichtbogenschweißen mit einer abschmelzenden Elektrode an Gleichstrom werden PSG-50-Konverter und halbautomatische PRM-5-Rucksack-Installationsmaschinen verwendet.

Die Elektroschweißtechnik unterscheidet sich nicht grundsätzlich von der Gasschweißtechnik. Stoßverbindungen von Kabeln mit einem Querschnitt von 16-240 mm 2 werden durch vorläufiges Verschmelzen von Litzenadern zu monolithischen Stäben hergestellt. Die Kerne werden in geteilten Stahl- oder Kohleformen in vertikaler oder leicht geneigter Position zu einem Monolithen verschmolzen.

Die mit einer Stahlbürste metallisch glänzenden Kerndrähte und Füllstäbe werden mit einem organischen Lösungsmittel oder Benzin entfettet. An der Stelle, an der die zylindrische abnehmbare Schmiede installiert ist, machen wir eine Wicklung mit Asbestschnur, so dass am Ende die Kerne 10-15 mm aus der Wicklung herausragen. Nach dem Befestigen der Form sollte ihr oberes Ende mit dem Ende des Kerns ausgerichtet sein. Der Kühler, der als Kontaktklemme fungiert, wird auf dem Kern zwischen Isolierung und Form installiert und mit der Klemme der Sekundärwicklung des Schweißtransformators verbunden.

Das Ende des Kerns wird zu einem Monolithen verschmolzen, indem es mit einer Kohlenstoffelektrode berührt wird, die an den zweiten Anschluss des Schweißtransformators angeschlossen ist. Bei kontinuierlichem Kontakt wird die Elektrode entlang der Enden der Drähte bewegt. Nach der Bildung des Schweißbades wird Zusatzwerkstoff eingebracht, das flüssige Metall mit einer Kohlenstoffelektrode und einem Zusatzwerkstoff vermischt. Der Prozess wird gleichzeitig mit der Bildung einer kleinen Ausbeulung flüssigen Metalls auf der Oberseite der Form gestoppt, die Elektrode wird schnell zurückgezogen, um die Bildung eines Lichtbogens zu verhindern, das geschmolzene Metall wird mit einem Füllstab noch etwas gerührt, woraufhin die Die Kristallisation des Metalls wird überwacht. Nach dem Abkühlen werden die Kerne aus der Form genommen, der monolithische Stab mit einer Stahlbürste gereinigt und entfettet.

Das Stumpfschweißen von Aluminiumkabeladern, die in Form monolithischer Stäbe vorbereitet sind, erfolgt in horizontaler Position. Auf blanken Flächen montierte Kühler werden auf einer Verbindungsfolie montiert. Auf die Abschnitte der Kerne bis zum monolithischen Teil wird eine Wicklung aus Asbestgarn aufgebracht, so dass beim Befestigen der offenen, genuteten Stahlform eine Abdichtung gewährleistet ist.

Schmelzen der Venenenden. Die Formung erfolgt durch Berühren des Endes der Elektrode. Die Dauer der Berührung beträgt maximal 10 s. Achten Sie beim Umsetzen der Elektrode darauf, dass kein Lichtbogen entsteht. Nachdem das Schmelzen begonnen hat und sich am Boden der Form eine Schicht geschmolzenen Metalls gebildet hat, wird Füllmaterial eingefüllt und geschmolzen, bis die Form gefüllt ist. Beim Schweißvorgang muss die Metallschmelze mit einer Elektrode und einem Zusatzstab vermischt werden.

Nach dem Abkühlen der Verbindung die Form entfernen, die Asbestwicklung entfernen und Schlacken- und Flussmittelrückstände mit einer Stahlbürste entfernen. Den Zusammenhang herstellen zylindrisch Die Außenfläche wird mit einer Feile gefeilt.

Der Anschluss von Aluminiumleitern mit L-A-Kabelschuhen erfolgt durch die Technologie der Verschmelzung der Leiter zu monolithischen Stäben. In diesem Fall dient die Spitzenhülse als Form zur Bildung eines Schweißbades. Nachdem Sie das Ende des Kerns geschmolzen haben, schmelzen Sie die Oberkanten der Ferrulenhülse bis zu einer Tiefe, die mindestens der Dicke ihrer Wände entspricht, und fügen Sie dann eine kleine Menge Füllmaterial hinzu.

Thermospannfutter werden zum Thermit-Muffel-Schweißen von Aluminium-Kabeladern eingesetzt verschiedene Designs. Die PA-Thermit-Kartusche ist für die durchgehende Verbindung von Aluminiumleitern mit einem Querschnitt von 16–800 mm2 und das Anschweißen der LAS-Spitze an Leitern mit einem Querschnitt von 300–800 mm2 konzipiert. Das Spannfutter besteht aus einer zylindrischen Muffel, einer Stahlform (Form) und zwei Aluminiumkappen oder -buchsen. Die Muffel weist entlang der Längsachse eine Durchgangsbohrung zur Einführung der zu verschweißenden Kabeladern und eine Angussbohrung zur Überwachung der Schweißung und zum Einbringen von Zusatzwerkstoff auf. Die Kokille verhindert den direkten Kontakt der Kabeladern mit der Thermitmasse der Muffel, was die Schweißqualität verbessert. Beim Zusammenbau der Kartusche werden die Löcher in Form und Muffel ausgerichtet. Aluminiumkappen oder -buchsen schützen Seitenflächen lebte vom Schmelzen. Auch auf mehrdrähtigen Leitern aufgesetzte Kappen dienen als Bandagen. Für Rundleiter mit einem Querschnitt von 300-800 mm2 werden geteilte zylindrische Buchsen verwendet, zum Schweißen von sektoralen Einzeldrahtleitern werden Buchsen mit Löchern in Form des Leiterquerschnitts verwendet. Thermit-Kartuschen werden je nach Kernquerschnitt nach Makrogröße ausgewählt. Für das Thermitschweißen wird ein NSPU-Zubehörsatz verwendet,

Vorbereitende Arbeiten zum Schweißen von Aluminiumleitern mit einem Querschnitt von 16-240 mm 2 bestehen darin, eine Thermitpatrone auf die Leiter aufzusetzen und abzudichten, sie an den von der Isolierung freiliegenden Bereichen kühlerer Leiter zu befestigen und Asbestschirme anzubringen.

Die Enden der aneinander angeschlossenen Adern werden abisoliert, metallisch glänzend gereinigt, mit Flussmittelpaste bestrichen und mit Aluminiumkappen oder -buchsen versehen. Die Kappen müssen über ihre volle Länge reichen, was durch die Löcher in ihnen kontrolliert wird.

Die Innenfläche der Kühlformen wird entfettet und mit mit Wasser verdünnter Kreide beschichtet, sodass eine dicke Rippe entsteht, die ein Anhaften an den Wänden der Kühlform verhindert; Beim Einbau einer Thermit-Kartusche wird der Kern leicht zur Seite gebogen, die Thermit-Kartusche aufgesetzt und um eine Strecke entlang des Kerns bewegt, die der Länge der Form entspricht. Anschließend wird die Ader in ihre vorherige Position zurückgezogen, bis sie mit der entsprechenden Ader des anderen Kabels ausgerichtet ist. Die Kartusche wird in die entgegengesetzte Richtung bewegt, sodass der Kern in die Form gelangt. In diesem Fall liegen die Enden der Kerne mit den aufgesetzten Kappen genau gegenüber dem Angussloch und der Abstand zwischen ihnen ist minimal.

An den Stellen, an denen die Kerne in die Form eintreten, wird eine Dichtung aus Asbestgarn hergestellt, die zwischen Form und Kern gewickelt wird, bis sie an den Kappen endet. Die Kühler werden installiert, wobei der Abstand zwischen ihnen je nach Länge der Thermitkartusche gewählt wird, wobei ein Spalt von mindestens 5-8 mm zu berücksichtigen ist; In der Regel werden diese Arbeiten von zwei Personen durchgeführt. Abgerundet werden die Vorarbeiten durch den Einbau von Schirmen aus 3-4 mm dickem Asbestkarton. Die Abschirmung ragt mindestens 10 mm über die Abmessungen der Kühler hinaus und schützt die nicht am Schweißen beteiligten Leiter vor Funkenflug.

Die Patronenmuffel wird mit einem Thermit-Streichholz, das von einem speziellen Halter gehalten wird, angezündet, indem man es an der mit einem Kreis markierten Stelle am Ende reibt. Während es brennt, wird das Streichholz über die Oberfläche der Muffel bewegt, als würde es daran reiben. Gleichzeitig mit der Zündung der Muffel beginnen sie, den Füllstab in die Kokille einzuschmelzen und führen ihn beim Schmelzen langsam nach unten. Ein leichter Kontakt des Stabes mit den heißen Wänden des Angusslochs trägt zur Beschleunigung des Prozesses bei. Nach der Ausbildung Flüssigkeitsbad In das Eingussloch wird ein Drahtrührer eingeführt, der das geschmolzene Metall gründlich vermischt, um eine vollständigere Freisetzung der Begleitgase zu erreichen.

Der Zeitpunkt des vollständigen Schmelzens der Adern wird durch Berühren des Bodens der Kühlform mit dem Rührer ermittelt. Dies geschieht in der Regel 10-15 s nach Ende der Muffelverbrennung. Die Verschmelzung des Füllstabes wird fortgesetzt, bis das Angussrohr gefüllt ist.

Nachdem das Metall kristallisiert ist, wird, ohne die vollständige Abkühlung abzuwarten, die Muffelschlacke abgehackt und die Kokille entfernt.

Der Anschluss, Anschluss und die Abzweigung von Aluminium- und Kupferleitern von Kabeln mit einem Querschnitt von 16-240 mm 2 durch Löten erfolgt mit gestanzten Kupferkabelschuhen P, Kupfer-Verbindungshülsen GP oder Kupfer-Abzweighülsen GPO. Beim Verbinden von Kernen unterschiedlicher Querschnitte werden Hülsen mit abgestuften Innendurchmessern verwendet.

Das Löten von Aluminiumleitern erfolgt mit Vorverzinnung und anschließendem Schmelzen des Lotes direkt in die Form oder Spitze, aber auch ohne Vorverzinnung durch Eingießen von geschmolzenem Lot in die Form. Das Löten von Kupferleitern erfolgt mit. obligatorische Verwendung von Flussmittel durch Eingießen von geschmolzenem Metall in die Hülse. Die Verbindung und Abzweigung von Aluminiumkabeladern mit einem Querschnitt von 16-240 mm 2 durch Eingießen von vorgeschmolzenem Lot in einen Tiegel erfolgt in geteilten Formen. In diesem Fall werden die Lote TsA-15 und TsO-12 verwendet. Die im Tiegel vorgeschmolzene Lotmenge beträgt nicht mehr als 7-8 kg. Der Tiegel mit Lot wird auf etwa 700 °C erhitzt, was durch das Eintauchen des Aluminiumdrahtes bestimmt wird, der zu schmelzen beginnt.

Beim Löten durch Glasieren werden die folgenden technologischen Vorgänge durchgeführt. Die Isolierung wird an den Enden der Kabeladern so entfernt, dass zwischen der Isolierung und der Form (Hülse) ein Spalt von 10 mm entsteht. Die verbundenen Adern erhalten eine runde Form. In einer speziellen Schablone werden die Enden der Kerne mit einer Bügelsäge in einem Winkel von 55° geschnitten.

Die behandelten Enden der Kerne werden in geteilte Formen mit einem Spalt zwischen den Enden von 2 mm gelegt. Um ein Austreten von Lot zu vermeiden, werden die Lücken zwischen Kern und Form mit Asbestgarn abgedichtet. Die Formulare werden horizontal platziert. An der Lötstelle wird ein Tiegel mit vorgeschmolzenem Lot installiert und zwischen Tiegel und Lötstelle eine Metallschale platziert. Die durch das geschmolzene Lot erzeugte Wärme führt nicht zu einer zusätzlichen Erwärmung der Kernisolierung und überschüssiges Lot fließt zurück in den Tiegel. Durch das Angussloch der Form wird Lot gegossen. Die Verbindungen werden zusätzlich mit heißem Lot erhitzt, die Oxidschicht von den abgeschrägten Oberflächen der Leiter unter der Lotschicht mit einem mechanischen Schaber entfernt und gleichzeitig Lot beim Schrumpfen hinzugefügt. Lottropfen werden von den Seiten der Formen entfernt. Die Lötdauer in der Form sollte 1-1,5 Minuten nicht überschreiten. Vor dem Anschließen der Kabeladern jeder Phase wird der Tiegel mit geschmolzenem Lot erhitzt.

Die Abzweigungen der Leiter erfolgen wie Verbindungen über lösbare Formen entsprechender Bauart. Entfernen Sie nach dem Entfernen der Formen die Grate, scharfe Kanten und Unebenheiten im Lötbereich. Die Papierisolierung der Adern und Verbindungsstellen wird mit einer heißen Zusammensetzung der Marke MP verbrüht.

Die Verbindung und Verzweigung von Aluminium-Litzenleitern durch direktes Verschmelzen von Lot erfolgt nach folgender Technologie. Nach dem Entfernen der Isolierung auf einer Länge von 50, 60 bzw. 70 mm erfolgt bei Leitern mit einem Querschnitt von 16-35, 50-95 und 120-150 mm 2 ein schrittweises Schneiden. Mit der Flamme eines Gasbrenners werden die Enden der Drähte auf die Schmelztemperatur des Lotes erhitzt, dann wird zur Entfernung der Oxidschicht eine Schicht Lot auf die gesamte Oberfläche des Drahtendes aufgetragen und gründlich damit eingerieben Eine Metallbürste bis zur vollständigen Verzinnung. Stellen Sie die Formen auf und stecken Sie die Enden der Kerne hinein. Der Raum zwischen Kern und Form wird mit Asbestschnur abgedichtet.

Um die Isolierung vor Flammen zu schützen, werden beidseitig Schutzschirme angebracht und bei Leitern mit großem Querschnitt werden Kühler eingesetzt.

Die Form mit den darin eingelegten verzinnten Enden der Drähte wird mit der Flamme eines Gasbrenners von der Mitte her erhitzt. Gleichzeitig wird Lot in die Flamme eingeleitet, das schmilzt und die gesamte Form ausfüllt. Das geschmolzene Lot wird gerührt, die Erwärmung gestoppt, danach wird die abgekühlte Verbindung durch leichtes Klopfen auf die Form verdichtet, Siebe, Kühler, Formen werden entfernt und Unregelmäßigkeiten entfernt.

Der Anschluss von Aluminiumkabeladern durch Löten erfolgt mit Kupferspitzen P. In diesem Fall wird Lot der Güteklasse TsO-12 verwendet. Die Venenenden werden mit einer Schablone präpariert und im 55°-Winkel abgeschnitten. Um die Oberfläche des Kerns leichter von der Oxidschicht zu reinigen, werden die Spitzen mit der abgeschrägten Seite zum Kontaktteil hin montiert. Unterteil Die Spitze wird mit Kitt aus mit Wasser vermischter Kreide und Ton versiegelt und mit Asbestgarn umwickelt. Das Löten der Spitze erfolgt in der Flamme eines Gasbrenners. Ein Elektriker entfernt die Oxidschicht mit einem Schaber und trägt Lot auf, während der andere die Anschlussstelle kontinuierlich erhitzt.

Der Anschluss von Kupferleitern mit einem Querschnitt von 16-240 mm 2 erfolgt durch Löten mit der Methode des Eingießens von Lot der Marke POSSu oder POS in die GP-Anschlussmuffen. Beim Herstellen der Verbindung werden die Innenfläche der Hülsen und die Oberfläche der Adern (nach dem Beschneiden der Enden) auf metallischen Glanz gereinigt. Die verbundenen Enden der Adern werden mit Flussmittel beschichtet und in die Hülse eingeführt. Um ein Austreten von Lot zwischen den Anschlüssen zu vermeiden; Asbestgarn wird um das Ende der Hülse und den Rand der Isolierung gewickelt. Der lötfertige Anschluss wird streng waagerecht platziert, wobei sich die Enden der Adern in der Mitte der Hülse berühren und die Einfüllöffnung oben liegt. Alle nachfolgenden Vorgänge ähneln den Vorgängen zum Verbinden von Aluminiumleitern durch Eingießen von vorgeschmolzenem Lot.

Die Technologie zum Löten von Abzweigmuffen unterscheidet sich vom Löten von Verbindungsmuffen dadurch, dass die Kabeladern in einer vertikalen Ebene liegen.

Der Anschluss der Kupferleiter des Kabels durch Löten erfolgt mit Kupferkabelschuhen P. Die leitenden Leiter, die eine Sektorform haben, sind abgerundet. Nach dem Entfetten wird eine Flussmittelschicht auf die von der Isolierung befreiten Enden des Kerns aufgetragen. Beim Erhitzen in der Flamme eines Gasbrenners wird das Ende des Kerns verzinnt, worauf dann die Spitze aufgesteckt wird. Die weiteren Vorgänge ähneln denen zum Anschließen von Aluminiumkernen.

Die Verbindung von Aluminiumleitern mit Kupferleitern erfolgt in Kupferhülsen. Die Enden der Aluminiumlitzen werden mit Lot A und anschließend mit Zinn-Blei-Lot, die Enden der Kupferlitzen mit Zinn-Blei-Lot vorverzinnt. Nach dem Verzinnen der Kupferhülsen erfolgt das Löten der Adern mit Zinn-Blei-Lot nach der zuvor besprochenen Technologie.

Die Qualitätskontrolle der Kontaktverbindungen bei der Installation von Kabelkupplungen und Endverschlüssen gewährleistet den ordnungsgemäßen Betrieb von Kabelnetzen. Es wird kontinuierlich während der Ausführung ausgeführt Vorarbeit, während des Herstellungsprozesses der Kontaktverbindung und nach Abschluss der Arbeiten.

Bei der Herstellung von Kontaktverbindungen durch Crimpen wird deren Qualität durch Fremdprüfung überwacht. Die Bewertungskriterien sind: koaxiale und symmetrische Anordnung lokaler Vertiefungen relativ zur Hülsen- bzw. Spitzenschaftmitte; fehlende Krümmung des gepressten Steckers (mehr als 3 % seiner Länge); Fehlen von Rissen und anderen mechanischen Beschädigungen auf der Oberfläche des Steckverbinders; Übereinstimmung der Restdicke nach lokaler Einkerbung mit den Normen. Die Messung der Restdicke nach lokaler Einkerbung erfolgt mit Messschiebern oder Strichmessgeräten.

.Die Abmessungen der mit Pulverpressen erhaltenen Kontaktlaschen an einadrigen Leitern werden mit einem Messschieber kontrolliert.

Die Qualitätskontrolle der Schweißverbindungen erfolgt durch Fremdprüfung. Verbindungen gelten als ungeeignet, wenn durchgebrannte Drähte der Außenschicht, externe Gas- oder Schlackenlöcher mit einer Tiefe von mehr als 2-3 mm oder Verletzungen der Integrität des Schweißguts festgestellt werden.

Achten Sie bei der Inspektion darauf, wie stark das Lot den Spalt zwischen der Spitze (Hülse) und dem Leiter ausfüllt. Risse, Überhitzungserscheinungen und Flussmittelrückstände sind in der Verbindung nicht zulässig.

Verbindung isolieren.

Nach dem Anschließen der stromführenden Leiter bzw. Bänder werden die Anschlussstellen isoliert. Die Isolierung erfolgt mit Bändern aus Kabelpapier, die von Rollen oder Rollen abgewickelt werden. Rollen und Rollen werden vom Kabelwerk in versiegelten Metalldosen geliefert, die mit einer Öl-Kolophonium-Zusammensetzung gefüllt sind. Der leitende Kern zwischen der Anschlusshülse und der werkseitigen Papierisolierung wird mit Klebeband von einer Papierrolle oder Garn umwickelt. Das Garn wird auch in Dosen geliefert, die versiegelt und mit Ölharz gefüllt sind.

Garn, Papierrollen oder Rollen werden vor der Verwendung in einer speziellen Heizung oder in einem Eimer mit Transformatoröl auf 70-80 °C erhitzt. Aufgrund der Explosionsgefahr ist das Erhitzen der Kits in hermetisch verschlossenen Fabrikgläsern nicht gestattet. Es ist auch nicht erlaubt, die Dosen auf einer Kohlenpfanne, einer Gasbrennerflamme oder einer Lötlampe zu erhitzen, da eine Beschädigung des Garns und insbesondere des Papiers möglich ist. Die Rollen und das Garn werden mit sauberen Metallhaken aus den Dosen entfernt.

Mit von Papierrollen abgewickelten Bändern wird die Isolierung am Kern auf das Werksmaß, d.h. Papierbänder werden verwendet, um den Raum zwischen den Isolationsebenen auf den Adern zu füllen, wenn Außendurchmesser die Verbindungshülse ist kleiner als der Durchmesser des Kerns. Wenn der Durchmesser der Hülse größer als der Durchmesser des Kerns ist, wickeln Sie die Isolierung mit Bändern von Papierrollen in einem Bereich, der der Breite der Papierrolle entspricht, so auf, dass sie zylindrisch ist und an den Enden der Wicklung glatt verläuft auf den Kern in Form einer Zigarre,

Papierband aus Rollen und Rollen wird dicht und gleichmäßig an der Verbindungsstelle der Adern angebracht, so dass unter den Schichten keine Luftspalte entstehen, die zum Ausfall der Kabelisolierung führen könnten.

Die erste Bandschicht wird beginnend am linken Ende der werkseitigen Papierisolierung aufgewickelt. Dann drehen und wickeln Sie die zweite Lage Klebeband in die entgegengesetzte Richtung. Um zu verhindern, dass sich beim Wenden eine Falte auf dem Band bildet, wird es auf halber Länge des Bandes, 100-200 mm lang, eingeschnitten. Liegt das Papier beim Aufwickeln nicht fest, wird es abgenommen und aufgewickelt neues Papier. Beim Wickeln mit Rollen wird die Oberfläche der isolierten Leiter regelmäßig mit erhitzter MP-1-Masse verbrüht. Nach dem Aufwickeln der Kerne in Rollen werden die Kerne komprimiert und in mehreren Lagen mit Bändern von einer 50 mm breiten Rolle umwickelt und anschließend mit Baumwollgarn aus einer Dose abgebunden.

Kupplungen mit Masse füllen.

Vor dem Einfüllen in die Kupplung wird die Kabelmasse aus dem Behälter, in dem sie ab Werk geliefert wurde, befreit, in einen speziellen Eimer gelegt und auf einer Kohlenpfanne oder in einem Elektroheizgerät vorsichtig erhitzt. Es ist nicht erlaubt, die Masse in der Originalverpackung zu erhitzen, ohne den Deckel zu öffnen, da es sonst zu einer Explosion kommen kann. Die Kabelmasse wird nach und nach erhitzt. Die Temperatur wird mit einem Thermometer kontrolliert. Während des Erhitzens wird die Masse mit einem sauberen Metallrührer (kein Holzrührer, da von diesem Feuchtigkeit in die Masse gelangen kann) gründlich vermischt. Bei unzureichendem oder unvorsichtigem Rühren oder bei Verwendung eines verschmutzten Rührers kann es zu Verbrennungen und Verschmutzungen der Kabelmasse kommen. Sie können die Mischung nicht zum Kochen bringen, da sie sonst verdirbt. Gekochte, verbrannte oder entzündete Kabelmasse ist nicht zum Füllen von Kupplungen geeignet. Die aufgeweitete Masse wird gelöscht (Deckel schließen und Eimer mit in Wasser getränktem Sackleinen abdecken).

Vor dem Ausgießen der Kupplung oder vor dem Verbrühen sollte eine kleine Menge Kabelmasse abgelassen werden, um den Ausguss des Eimers von möglichen Verunreinigungen durch Schmutz oder Staub zu reinigen.

Gusseisenkupplungen und Stahltrichter ausgießen.

Um die Bildung von Hohlräumen innerhalb der Masse zu vermeiden, werden die Kupplungen in mehreren Schritten mit Bitumenkabelmasse gefüllt. Gleichzeitig müssen sie vor dem Gießen erwärmt werden, da die Kabelmasse nicht an kalten Kupplungen haften darf und dann zwischen dem Kupplungskörper und der abgekühlten Masse Hohlräume entstehen, in die Feuchtigkeit gesaugt wird. Gelangt Feuchtigkeit in die Kupplung, führt dies zur Beschädigung der Papierisolierung und zum Ausfall des Kabels beim Einschalten.

Anschluss-, Abzweig- und Endkupplungen aus Gusseisen werden in drei Schritten mit Bitumenmasse gefüllt; Die erste Füllung beträgt maximal 50 % des Koppelvolumens, die zweite bis zu 75 % nach dem Aushärten der zunächst gegossenen Masse zu einem geleeartigen Zustand und die dritte bis zum vollen Volumen nach dem Aushärten der ersten beiden Portionen gehärtet. In den Gießpausen wird der Einlass, durch den die Mischung gegossen wird, mit einem sauberen Lappen verschlossen.

Epoxidverbindungen sind Mischungen auf Basis von Epoxidharzen und werden bei der Installation von Steckverbindern und Endverschlüssen für papier- und kunststoffisolierte Kabel verwendet.

Epoxidharze werden in Verbindung mit Härtern verwendet, bei deren Einführung sie von einem flüssigen in einen festen, unschmelzbaren Zustand übergehen. In dieser Form lösen sich die Harze nicht in Wasser. Um die erforderlichen Eigenschaften zu ändern, werden Weichmacher (zur Verbesserung der plastischen Eigenschaften), Füllstoffe (um die Masse der Verbindung zu erhöhen und ihren linearen Ausdehnungskoeffizienten näher an die linearen Ausdehnungskoeffizienten von Metallen zu bringen), Verdünner und Beschleuniger in die Epoxidverbindung eingebracht. Nach dem Einbringen von Additiven ist die Epoxidverbindung eine Flüssigkeit, deren Viskosität durch die Temperatur und die Menge des Füllstoffs bestimmt wird (gemahlener pulverisierter Quarz K.P-2 oder K.P-3, kalziniert mit einer speziellen Technologie zur Entfernung von Feuchtigkeit, organischen und mechanischen Verunreinigungen). . Wenn Sie der Verbindung einen Härter hinzufügen und die resultierende Mischung mischen, beginnt ein exothermer Polymerisationsprozess, wodurch die Epoxidverbindung aushärtet. Der Polymerisationsprozess hängt von der Marke der Epoxidverbindung, ihrer Masse und Temperatur ab Umfeld dauert mehrere Stunden bis mehrere Tage. Für Kabelkupplungen und Endverschlüsse werden kalthärtende Epoxidharzverbindungen verwendet. Russische Produktion K-176 und K-115 sowie die Verbindung E-2200 (hergestellt in der Tschechischen Republik). Der für sie günstigste Temperaturbereich liegt bei 10-25°C. Bei Temperaturen unter 0 °C polymerisieren diese Verbindungen nicht; bei Temperaturen über 25 °C wirkt sich die exotherme Erwärmung negativ auf die Qualität der Kupplungen und Dichtungen aus und trägt zum Auftreten von Poren und anderen unzulässigen Mängeln bei. Daher geht die Verwendung der Epoxidverbindung der oben genannten Marken bei Temperaturen unter 10 oder über 25 °C mit einer künstlichen Erwärmung bzw. Kühlung im Installationsbereich einher.

Derzeit wurden neue Marken von Epoxidverbindungen (UP-5-199 und UP-5-199-1) und Härtern (UP-0636, UP-583 und UP-0633M) entwickelt, die keine lokale Erwärmung im Temperaturbereich erfordern von -40 bis NI0°C. Neue Verbindungen polymerisieren innerhalb von 1-3 Stunden nach dem Gießen.

Epoxidverbindungen haben im ausgehärteten Zustand hohe dielektrische und physikalisch-mechanische Eigenschaften, eine gute Haftung auf Metallen und anderen Materialien und sind beständig gegen Veränderungen Temperaturbedingungen, Einwirkung aggressiver Umgebungen, Feuchtigkeit, Vibrationsbelastungen. Sie widerstehen den Auswirkungen der meisten organischen Lösungsmittel, schwachen Säuren und Laugen, Ölen, Benzin und Sonneneinstrahlung.

12. Bestandteile von Epoxidverbindungen und Härtern

Epoxidverbindung |

Härter |

Die Härtermenge (pro 100 Gewichtsteile der Masse ohne Füllstoff) bei Temperatur |

|

Diethylentriamin |

|||

Polyethylenpolyamin |

|||

E-2200 (Tschechoslowakei) |

DEET oder PEPA |

||

Die Spannungsfestigkeit einer 1 mm dicken Probe beträgt bei einer Frequenz von 50 Hz mindestens 20-25 kV/mm.

Epoxidverbindungen unterschiedlicher Zusammensetzung werden mit Härtern bestimmter Marken verwendet benötigte Menge. In diesem Fall ist die Härtermenge auch von der Umgebungstemperatur abhängig, in der die Kabelarbeiten durchgeführt werden (Tabelle 12).

Legende Kabelnetze auf den Plänen sind in der Tabelle angegeben. 13.

Das Ergebnis unabhängig Elektroinstallationsarbeiten hängt von der korrekten und qualitativ hochwertigen Ausführung des Anschlusses, der Verzweigung und des Abschlusses der leitenden Adern von Drähten und Kabeln ab.

Kontakte von schlechter Qualität verursachen beim Betrieb elektrischer Leitungen große Probleme und es ist problematisch, sie zu finden. An Stellen mit schlechtem Kontakt erwärmen sich die stromdurchflossenen Leiter aufgrund einer Widerstandserhöhung an der Kontaktstelle, was zu einem Durchbrennen des Leiters und einer Entzündung der Isolierung führen kann.

Daher wird bei der Installation elektrischer Leitungen nicht empfohlen, verdrillte Verbindungen zu verwenden (insbesondere Aluminiumdrähte) und Verdrehen Kupferkabel mit Aluminium (ohne Schweißen oder Löten) ist nur mit einer Schutzbeschichtung auf dem Kontakt zulässig. Durch den Einfluss des umgebenden Grauwassers oxidiert die Oberfläche der Leiter und die Qualität des „verdrillten“ Kontakts verschlechtert sich.

Methoden zum Anschließen stromführender Leiter von Drähten und Kabeln an die Anschlüsse elektrischer Geräte und Geräte

Die leitenden Adern von Drähten und Kabeln werden über Schraubklemmen mit den Stift- und Buchsenklemmen elektrischer Geräte verbunden.

Adapter-Kontaktklemmen (Einwahl-, Schraub-, Kronleuchterklemmen) werden für elektrische Geräte und Schaltschränke verwendet. Klemmen können Flach-, Stift-, Buchsen-, Stift-, Flachstecker- und Rillenklemmen haben, an die Draht- und Kabeladern direkt oder nach Abschluss mit entsprechenden Kabelschuhen angeschlossen werden.

An Flach-, Stift- und Nutklemmen werden ausschließlich Kupferleiter von Drähten und Kabeln angeschlossen. Zur Herstellung von Abzweigungen aus ungeschnittenen Netzen werden Schraubklemmen verwendet, die die Hauptkontaktverbindung sowohl zu Kupfer- als auch zu Aluminiumleitern darstellen elektrische Maschinen, Geräte und Ausrüstung.

*Eine offene Verkabelung in Wohngebäuden wird sehr selten durchgeführt, jedoch kann es in einzelnen Wohnbereichen in Wirtschaftsräumen (Garage, Schuppen, Keller, Dachboden usw.) erforderlich sein, eine offene Verkabelung zu installieren. Daher hielten wir es für möglich, einige Merkmale dieser Art von Elektroinstallationsarbeiten hervorzuheben.

1. Die offene Verkabelung von Flachdrähten auf brennbaren Untergründen erfolgt über einer Schicht Asbestblech mit einer Dicke von mindestens 3 mm, die auf jeder Seite des Drahtes mindestens 5 mm übersteht.

2. Asbestdichtungen werden vor der Installation der Drähte alle 200–250 mm mit Nägeln im Schachbrettmuster befestigt. Bei der Verlegung mehrerer Drahtgruppen kann der Streifen gemeinsam sein, wobei der Abstand zwischen den Drähten jeder Gruppe von mindestens 5 mm zu berücksichtigen ist. Zur Befestigung der Drähte werden Metallstreifen (verzinnt, verzinkt oder lackiert) mit einer Breite von 10 mm und einer Dicke von 0,3–0,5 mm verwendet, die über der Asbestschicht befestigt werden.

3. Platzieren Sie zwischen dem Metallstreifen und dem Draht einen Abstandshalter aus elektrisch isolierendem Karton, der 1,5–2 mm über die Kanten des Streifens hinausragt. Bei der Befestigung des Drahtes sollte die Metallflache mit der Dichtung fest an der Oberfläche des vorgespannten Drahtes anliegen. Bei der Befestigung im Schloss sollte die Länge der Flachheit 10 mm länger sein als der Streifen für die Schnalle.

4. Das Biegen von Flachdrähten in Ecken erfolgt, indem zunächst die Trennfolie zwischen den Drähten auf einer Länge von 40–60 mm herausgeschnitten und in die Ecke geführt wird.

Versteckte Verkabelung ist die gebräuchlichste und sicherste Lösung. Sie werden in der Regel unter Gips durchgeführt. Versteckte Leitungen sind feuersicher, da sie sich in der Dicke des feuerfesten Materials befinden (bei Verlegung unter Putz). Holzwand Unter den Drähten befindet sich eine 3 mm dicke Asbestschicht) und der Zugang zur Luft ist schwierig. Mechanischer Schaden Versteckte Verkabelung ist begrenzt. Die Einwirkung von Sonnenlicht, Staub, Gasen auf die Isolierung ist ausgeschlossen. Der Hauptnachteil ist die Unmöglichkeit, neue Stromabnehmer ohne Umbau anzuschließen.

Auf Böden werden Flachleitungen in kürzesten Abständen zwischen Abzweigdosen und Lampen verlegt, an Stellen, an denen eine mechanische Beschädigung ausgeschlossen ist.

Das Verlegen von Flachleitungen in Bündeln ist verboten. Das Kreuzen von Flachleitungen untereinander sollte vermieden werden. Wenn eine Kreuzung erforderlich ist, wird die Isolierung der Drähte an dieser Stelle mit drei bis vier Lagen gummiertem oder Polyvinylchlorid-Klebeband oder einem Isolierschlauch verstärkt.

Das Biegen von Flachdrähten erfolgt ähnlich wie bei offenen Drähten.

Versteckte Leitungen werden durch Isolierrohre, Trichter, Porzellan- oder Kunststoffdurchführungen an die Oberfläche der Deckenwände geführt (z. B. zum Anschluss an Lampen oder nicht isolierte Schalter, Steckdosen).

Die Befestigung von Flachdrähten in Nuten, Rillen ODER für den Putz vorbereiteten Wänden erfolgt durch „Einfrieren“ mit Alabastermörtel oder durch Befestigung mit Klammern, Klammern aus Kunststoff, Gummi oder Baumwollband. Bei allen Methoden der verdeckten Verkabelung ist es verboten, die Drähte direkt mit Nägeln zu befestigen.

Verbindungen und Abzweigungen verdeckter Leitungen werden durch Schweißen, Crimpen, Löten oder Klemmen in Abzweigdosen hergestellt. Erlaubt mit versteckte Verkabelung Abzweigungen aus Flachdrähten in den Eingangskästen von Schaltern herstellen, Steckdosen oder Lampen. In feuerfesten Wänden und Decken trockener Räume können mit Deckeln verschlossene Nischen (Nester) mit glatten Wänden als Abzweigkästen eingesetzt werden. Verbindungen und Abzweigungen verdeckt verlegter Leitungen werden mit einem Leitungsvorrat von mindestens 50 mm Länge hergestellt. IN Metallboxen An den Eintrittsstellen der Drähte in die Dose werden Durchführungen aus Isoliermaterial eingebaut oder zusätzlich drei oder vier Lagen Isolierung aus gummiertem oder klebendem Polyvinylchloridband auf den Draht aufgebracht.

Bei Leitungen, die an die Klemmen von Schaltern, Steckdosen oder Wandsteckdosen angeschlossen werden, wird die Trennfolie nur in dem für den Anschluss erforderlichen Bereich entfernt.

MINISTERIUM FÜR LANDWIRTSCHAFT UND ERNÄHRUNG

Hauptdirektion für Bildung, Wissenschaft und Personal der Republik Belarus

BILDUNGSEINRICHTUNG

„STAATLICHE LANDWIRTSCHAFTLICH-TECHNISCHE HOCHSCHULE BUDA-KOSHELEVSKY“

Disziplin „Technik der Elektroinstallationsarbeiten“

Spezialität:

2-74 06 31-01 „Energieversorgung der landwirtschaftlichen Produktion (Strom).“

Laborarbeit Nr. 3

Thema:

Untersuchung der Qualität von Verbindungen von Drähten und Kabeln, durchgeführt auf verschiedene Weise.

Ziel der Arbeit:

Studieren Sie Methoden zur Herstellung nicht trennbarer und kollabierbarer Kontaktverbindungen. Erwerben Sie praktische Kenntnisse im Herstellen von Kontaktverbindungen durch Löten, Schweißen und Crimpen.

Abgeschlossen von: Student

3 Kurse, 55 ES-Gruppen

Polyakov A.Yu.

Geprüft von: Lehrer

Lashkevich A.V.

1. Thema und Zweck der Lektion.

2. Kurze theoretische Informationen.

3.Zeichnen Sie Zeichnungen.

METHODISCHE ANWEISUNGEN

Methoden zum Verbinden von Drähten und Kabeln

Elektrische Verbindungen werden durch Schweißen, Löten, Crimpen und Herstellen lösbarer Kontaktverbindungen hergestellt.

Schweißen. Schweißen dient zum Anschließen und Verbinden von Aluminiumleitern von Drähten und Kabeln aller Abschnitte sowie zum Verbinden von Aluminiumleitern mit Kupferleitern mit einem Querschnitt von nicht mehr als 10 mm 2. Es gibt drei Schweißmethoden; Elektroschweißen durch Kontakterwärmung, Thermit und Gas.

Beim Anschließen und Verbinden von Aluminiumkernen durch Schweißen wird VAMI-Flussmittel verwendet. Das Flussmittel soll den Oxidfilm von der Oberfläche von Aluminiumleitern entfernen und die Oberfläche vor Oxidation schützen. VAMI-Flussmittel ist eine Mischung aus drei Komponenten: Kaliumchlorid (50 %), Natriumchlorid (30 %), Kryolith (20 %). Der Schmelzpunkt des Flussmittels liegt bei 630 °C. Die chemische Industrie stellt Flussmittel in Form eines Pulvers her, verpackt in hermetisch verschlossenen Gläsern. Vor der Verwendung wird Flussmittelpulver mit Wasser auf die Konsistenz dicker Sauerrahm verdünnt (100 Gewichtsteile Flussmittel auf 30...40 Gewichtsteile Wasser). Vor dem Schweißen wird das Flussmittel mit einer Haarbürste in einer dünnen Schicht auf die Oberfläche der Aluminiumleiter aufgetragen; Das Auftragen von Flussmittel in einer dicken Schicht verbessert die Qualität der Verbindung nicht.

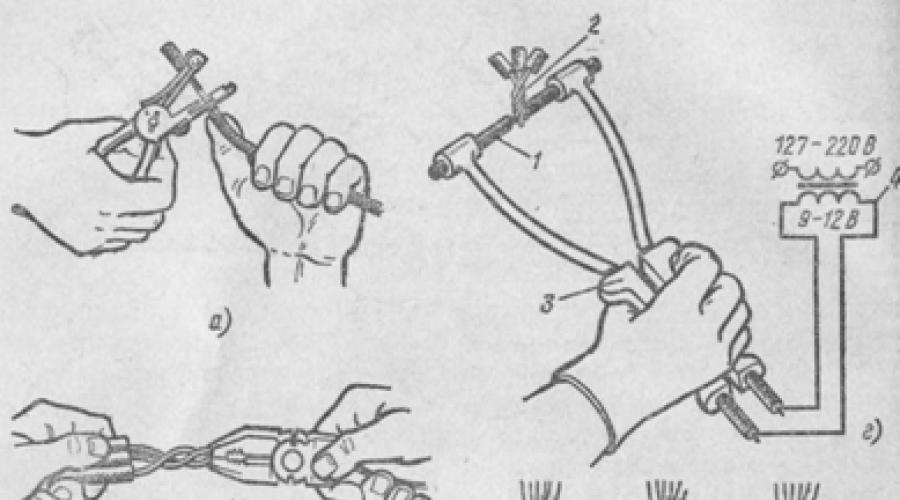

Elektroschweißen durch Kontakterwärmung ist die am häufigsten verwendete Schweißart zum Anschließen und Verbinden von Aluminiumdrähten und -kabeln. Es wird wie folgt durchgeführt: mit einer Zange mit zwei Kohlenstoffelektroden (Abb. 1); mit einem Clip befestigen (Abb. 2).

Reis. 1– Verbindung aus AluminiumReis. 2– Verbindung aus Aluminium

lebte in einer Zange mit zwei Elektroden: lebte durch Elektroschweißen mit einer Zange mit

1-Kohlenstoff-Elektrode; 2-Drehen mit einem Clip:

Aluminiumleiter; 1-Clip aus Stahlband;

3-Zwei-Elektroden-Klemme 2-Kohlenstoff-Elektroden;

3-Zwei-Elektroden-Klemme

Das Gasschweißen wird zum Anschließen, Verbinden und Abzweigen von Aluminiumleitern eingesetzt. Zum Verbinden von eindrähtigen Leitern mit einem Gesamtquerschnitt von bis zu 20 mm 2 - Propan-Luft-Schweißen und nur zum Anschließen - Sauerstoff-Acetylen-Schweißen. Das Anschließen, Verbinden und Abzweigen von Kupferleitern durch Gasschweißen ist nicht zulässig.

Propan-Sauerstoff-Schweißen In Stahlformen werden sie zum Abschluss von Kernen mit einem Querschnitt von 300...1500 mm 2 verwendet und mit AD31T1-Hartlegierungsplatten und LS-Spitzen ausgeführt.

Für Leiter mit einem Querschnitt von 16...240 mm wird der Stabanschluss durch Einschmelzen zu einem Monolithen unter Zugabe von Legierungszusätzen aus Aluminiumlegierungen verwendet. Der Anschluss von Leitern mit einem Querschnitt von 16...1500 mm 2 können durchgehend hergestellt werden, und Leiter mit einem Gesamtquerschnitt von bis zu 400 mm 2 - an den Enden in einem gemeinsamen monolithischen Stab.

Thermitschweißen sorgt für hochwertigen elektrischen Kontakt. Es wird mit einer Thermitkartusche durchgeführt, die aus einer Muffel (Thermitmasse) und einer zylindrischen Stahlform besteht. Wenn die Thermitmasse in der Form verbrannt wird, stellt sich eine Temperatur ein, die ein erfolgreiches Schweißen von Aluminium ermöglicht.

Das Thermitschweißen wird zum Verbinden, Abschließen und Abzweigen von Aluminiumkernen von Drähten und Kabeln verwendet. Zum Schweißen an den Enden von mehrdrähtigen Aluminiumleitern mit einem Gesamtquerschnitt von bis zu 240 mm 2 werden Thermitpatronen der Marke PAT verwendet, zum Schweißen von eindrähtigen Leitern mit kleinen Querschnitten - der Marke PATO, für stumpf verbundene Leiter von Drähten und Kabeln mit einem Querschnitt von 16...800 mm - Thermitpatronen der Marke PA.

Beim Anschließen und Abschließen werden die Enden der Adern in die Form der Thermit-Kartusche eingelegt.

Beim Löten handelt es sich um eine Art der Metallbearbeitung, bei der mithilfe eines geschmolzenen Zwischenmetalls oder einer Legierung namens Lot eine dauerhafte Verbindung hergestellt wird.

Verzinnen Dabei wird das Metall mit einer dünnen Lotschicht überzogen, um es vor Oxidation zu schützen, und an der Verbindungsstelle der Drähte für einen guten Kontakt.

Flussmittel werden Hilfsstoffe genannt, die beim Löten verwendet werden. Sie dienen dazu, Oxidschichten von der Oberfläche der zu verbindenden Metalle und aus der Schmelze aufzulösen und zu entfernen sowie einen dauerhaften, luftdichten Film auf der Oberfläche zu bilden. Daher haben Flussmittel eine niedrigere Dichte und einen niedrigeren Schmelzpunkt als das verwendete Lot (Tabelle 1).

Aluminium löten schwierig aufgrund seiner leichten Oxidation unter Bildung eines starken Oxidfilms auf der Oberfläche. Die Entfernung erfolgt meist direkt beim Löten mechanisch, durch Abreiben mit einer speziellen Metallbürste oder direkt mit einem Lötkolben. Der Oxidfilm unter der Lotschicht wird entfernt und diese fest mit der Metalloberfläche verbunden. Aluminiumleiter werden mit den Loten A, TsO-12, TsA-15 gelötet.

TsA-15-Lot zeichnet sich durch hohe mechanische Festigkeit und Korrosionsbeständigkeit aus. Bei der Verwendung sind keine besonderen Maßnahmen zum Schutz der Lötstelle vor Korrosion erforderlich. Allerdings weist es den Nachteil eines hohen Schmelzpunktes auf, der den Einsatz in der Elektroinstallationspraxis aufgrund der Gefahr einer Überhitzung der Aderisolation beim Löten einschränkt.

Lot TsO-12 hat einen niedrigeren Schmelzpunkt als TsA-15, weist jedoch keine ausreichende Korrosionsbeständigkeit auf. Es dient zum Einlöten von Aluminium-Kabeladern in Kupplungen, deren hermetische Abdichtung verhindert, dass Feuchtigkeit und Luft in den Lötbereich gelangen.

Lot A hat einen niedrigen Schmelzpunkt und ist korrosionsbeständiger als TsO-12-Lot. Allerdings müssen Lötstellen mit feuchtigkeitsbeständigem Lack abgedeckt und sorgfältig isoliert werden.

Kupferleiter werden mit weichen Zinn-Blei-Loten POS-30, POS-40 usw. unter Verwendung von Flussmitteln gelötet.

Beim Löten werden ein Lötkolben (für Adern mit einem Querschnitt bis 10 mm2), eine Benzin-Lötlampe mit einem Fassungsvermögen von 0,5 ... 1 Liter oder ein spezielles Werkzeugset mit mit Propan-Butan gefüllten Zylindern verwendet als Wärmequelle.

Crimpen

Crimpen - Verbindung von Drahtadern durch lokales Pressen oder kontinuierliches und kombiniertes Crimpen.

Das Verbinden, Verzweigen und Anschließen von Kupfer- und Aluminiumleitern durch Crimpen ist in der Elektroinstallationspraxis weit verbreitet. Beim Crimpen wird eine Draht- oder Kabelseele in den rohrförmigen Teil der Spitze oder eine spezielle Hülse eingeführt und mit einer Matrize und einem Stempel verdichtet. Der zwischen Hülse und Kern entstehende Anpressdruck sorgt für eine zuverlässige elektrische Verbindung.

Beim Crimpen durch lokales Pressen mit Stanzzähnen an einer oder mehreren Stellen wird an einer Stelle hoher Druck erzeugt und der beste elektrische Kontakt erreicht,

Beim Crimpen durch kontinuierliches Crimpen entsteht während der gesamten Crimpzeit ein hoher Druck und damit ein guter elektrischer Kontakt.

Die kombinierte Kompression ermöglicht es, den elektrischen Kontakt zwischen Kern und rohrförmigem Teil der Spitze oder Hülse zu verbessern, da bei kontinuierlicher Kompression ein zusätzlicher hoher Druck an der Stelle entsteht, an der der Chansonzahn durch die Matrize eingedrückt wird und der Schlag. Zum Crimpen werden verschiedene Werkzeuge und Mechanismen verwendet.

Bei der Auswahl einer Crimpmethode (lokales Pressen, kontinuierliches oder kombiniertes Crimpen) reicht es aus, die Techniken zur Durchführung einer dieser Methoden zu beherrschen, da trotz der äußeren Unterschiede beim Crimpen mit diesen Methoden die meisten Vorgänge gleich sind. Das Crimpen mit kontinuierlicher oder kombinierter Crimpung erfordert den Einsatz leistungsstarker Pressen mit großer Kraft. Zum Crimpen durch lokales Eindrücken können Sie alle Arten von Zangen verwenden. Darüber hinaus wird bei Elektroinstallationsarbeiten am häufigsten das lokale Pressverfahren eingesetzt.

Beim Arbeiten mit dem Werkzeug ist Folgendes zu beachten Allgemeine Regeln Sicherheitshinweise sowie die Regeln in den Bedienungsanleitungen für Pressen, Zangen und andere Werkzeuge.

Die Zuverlässigkeit der Kontaktverbindung ist in allen Fällen recht hoch, wenn der Einsatzbereich richtig bestimmt, Spitze bzw. Hülse und Arbeitswerkzeuge genau ausgewählt, die Oberflächen sorgfältig vorbereitet und die Crimpung korrekt durchgeführt wird.

Beendigung

Beendigung- Gestaltung der Enden von Drähten oder Kabeln für den späteren Anschluss.

Zum Anschließen von Aluminiumadern (mit einem Querschnitt von 16 bis 240 mm), Drähten mit Spannungen bis 2 kV und Kabeln bis 35 kV sollten Rohrkabelschuhe verwendet werden; für Adern (mit einem Querschnitt von 2,5 mm2) Bei Leitungen mit Spannungen bis 2 kV und Kabeln bis 1 kV sind Ringkabelschuhe (Kolben) zu verwenden.

Werkzeuge zum Bearbeiten, Verbinden und Anschließen von Drähten und Kabeln.

Werkzeuge zum Bearbeiten, Verbinden und Anschließen von Drähten und Kabeln. Das Bearbeiten, Verbinden und Anschließen von Drähten und Kabeln sind technologische Schritte, zu denen das Schneiden des Leiters, das Entfernen seiner Isolierung und die Herstellung einer Ringklemme gehören. Die Arbeiten werden im Montagebereich oder in der Ölförderanlage mit manuellen oder maschinellen Werkzeugen und Mechanismen durchgeführt.

Zum Schneiden (Schneiden) von Drähten und Kabeln werden IC-Sektorscheren verwendet (Abb. 3, a), bei denen die auf die Griffe zweier Hebel ausgeübte Kraft über einen Ratschenmechanismus auf die Schneidkraft der Sektormesser übertragen wird. Sektorscheren schneiden Drähte und Kabel mit Aluminiumleitern mit einem Querschnitt von 3X240 mm 2 und Kupferleitern mit einem Querschnitt von 3X150 mm 2

Die Isolierung der Drahtlitzen wird mit Werkzeugen entfernt, die einen Antriebsmechanismus enthalten, der die Kräfte von zwei Griffen (anstelle der bisher verwendeten drei) auf die sich darauf bewegenden Schneidmesser überträgt, sowie einen Mechanismus, der die eingekerbte Isolierung entfernt. Die Messer haben Schneidkanten in Form von zwei Halbkreisen, die entsprechend dem Durchmesser des Kerns kalibriert sind und eine Anpassung ermöglichen. Mit dem Werkzeug MB-1M können Sie Gummi-, Kunststoff- und Baumwollisolierungen von den Enden von Drähten und Kabeladern verschiedener Marken und Querschnitte (0,75–6 mm2) entfernen.

Beim Anschließen und Verbinden von Aluminium- und Kupferdrähten mit einem Aderquerschnitt von 16-240 mm 2 wird häufig Crimpen verwendet. Es werden einheitliche Werkzeugsätze hergestellt: NIOS (zum Crimpen von Aluminiumleitern) und NYOM (zum Crimpen von Kupferleitern) sowie einheitliche Handpressen mit mechanischem, hydraulischem oder elektrischem Antrieb.

In der Elektroinstallationsproduktion werden am häufigsten die elektrisch leitfähige Presse PG-20, die manuelle hydraulische Presse PGR-20 Ml und die manuelle mechanische Presse RMP-7 verwendet. Crimpen Das Pressen von Aderendhülsen und Hülsen auf Leitern mit einem Querschnitt bis 35 mm 2 erfolgt effektiv durch mechanische Pressbacken mit Hebelmechanismus zur Kraftübertragung. Die Presszange PK-3 (Abb. 3, b) ist zum Crimpen von Aluminiumkernen in Hülsen GAO-4, GAO-5, GAO-b und Kupferkernen mit einem Querschnitt von 4-b mm 2 in T-Spitzen bestimmt Serie und Hülsen der 1M-Serie, a auch zum Anschließen von Kupferleitern mit einem Querschnitt von 1,5 und 2,5 mm 2 in Kabelendschuhen (Kolben) der P-Serie. Pressverbreiterungen PK-4 (Abb. 3, c) sind Bestimmt zum Crimpen von Aluminium-Kabelschuhen und Verbindungshülsen an Drähten und Kabeln mit einem Kernquerschnitt von 16 bis 35 mm sowie Hülsen GAO-5, GAO-6, GAO-8.

Neben den oben beschriebenen Mitteln zur Mechanisierung von Elektroinstallationsarbeiten gibt es noch weitere (Metallbearbeitungswerkzeuge, Handdorne, Schweißgeräte, eine Vorrichtung zum Biegen von Rohren, Einspannen von Drähten in Rohre).

Figur 3 – Werkzeug zum Bearbeiten und Anschließen von Drähten und Kabeln:

a - Sektorschere Typ NS-3; b - Presszange PK-3; c - Pressbacken PK-4.

Abnehmbare Kontaktverbindungen.

Demontierbare Kontaktverbindungen werden genannt:

Direkter Anschluss von Drähten und Kabeln an die Anschlüsse elektrischer Geräte (Elektromotoren, Steuer- und Schutzgeräte usw.);

Verbinden von Sammelschienen und Abzweigen mit Schrauben;

Herstellung von Abzweigungen von Drähten und Kabeln aus Hauptstromleitungen, ohne diese zu unterbrechen:

Anschließen von Drähten mit Klemmen.

Elektrische Leistungsgeräte verfügen in der Regel über Flach-, Stift- und Buchsenkontaktanschlüsse (Abb. 3).

Diese Klemmen ermöglichen die lösbare Verbindung von Drähten und Kabeln mit elektrischen Geräten. Die Anschlüsse der Kontaktanschlüsse elektrischer Automatisierungs-, Steuer-, Alarm- und Schutzgeräte können auch blütenblattförmig, stiftförmig und gerillt sein (Abb. 4). Mit ihnen werden ausschließlich Kupferdrähte und -kabel durch Löten verbunden.

Figur 4 – Kontaktklemmen für elektrische Geräte: A-Buchse; B-Pin;

flach; g,d-Blütenblatt; g-gerillt; Z-Stift.

In Schaltanlagen, Stromkreisen, Sekundärkreisen sowie zum Anschluss von Leitern an Installationsprodukte werden Übergangskontaktklemmen verwendet (Abzweigklemmen, Kronleuchterklemmen, Reihenklemmen aus gestapelten oder nicht gestapelten Klemmen) (Abb. 5).

In Schaltanlagen, Stromkreisen, Sekundärkreisen sowie zum Anschluss von Leitern an Installationsprodukte werden Übergangskontaktklemmen verwendet (Abzweigklemmen, Kronleuchterklemmen, Reihenklemmen aus gestapelten oder nicht gestapelten Klemmen) (Abb. 5).

Abbildung 5 – Mechanische Klemmen: a, b, c – Übergangskontakt;

g, e, f, g – Zweig; h – Schraube.

Das Design und die Hauptabmessungen von Flach- und Stiftklemmen elektrischer Geräte werden durch GOST 21242-75 geregelt. Anschlüsse für elektrische Geräte bestehen üblicherweise aus Kupfer, Aluminium und deren Legierungen. Bei Strömen bis 40 A können sie aus Stahl gefertigt werden. Die Kupfer- und Stahlanschlüsse sind mit Zinn, Zink-Zinn-Legierung, Cadmium und Nickel metallbeschichtet.

Der unmittelbaren Installation von Kontaktverbindungen in Elektroinstallationen geht die Konfektionierung von Draht- und Kabeladern voraus. Der Abschluss von Adern mit einem Querschnitt bis 10 mm 2 kann in Form eines Stößels, Rings, einer Spitze, durch Löten oder Crimpen erfolgen (Abb. 6).

Abbildung 6– Arten des Abschlusses von Leitern von Drähten und Kabeln: a – in Form eines Stößels;

b - in Form eines Rings; c - Blockspitze; g - begrenzend

Puck; d - Sternscheibe; e – Tipp.

Es wird empfohlen, die Isolierung an den Enden von Adern mit einem Querschnitt von bis zu 4 mm 2 mit einer Zange KSI, KY-1 usw. zu entfernen. Beim Entfernen der Isolierung mit einem Messer ist dieses in einem Winkel von 10 ausgerichtet.. 15° zur Oberfläche des Drahtes, so dass er beim Abschneiden der Isolierung entlang der Oberflächenadern gleitet, ohne ihn zu beschädigen.

Anschluss von Aluminiumleitern an Klemmen elektrischer Geräte

Der Anschluss von eindrähtigen Aluminiumleitern mit einem Querschnitt bis 10 mm 2 an die Flachklemmen elektrischer Geräte erfolgt nach dem Abisolieren des Leiters unter einer Schicht neutralen Schmiermittels (Vaseline, CIATIM - 221 oder Quarz-Vaseline-Paste). ). Entfernen Sie nach dem Abisolieren das schmutzige Fett, ersetzen Sie es durch sauberes Fett und biegen Sie das Ende des Drahtes zu einem Ring. Beim Anschluss an die Klemme eine Sternchenscheibe und eine Federscheibe (Nr. 7) einbauen.

Abbildung 7– Anschließen eines Aluminiumleiters an einen Flachanschluss

elektrische Geräte:

1-Schraubendreher; 2-Schraube; 3-Feder-Unterlegscheibe; 4-Sterne-Waschmaschine;

5 Aluminiumkerne; 6-poliger Ausgang.

Eindrähtige Aluminiumleiter mit einem Querschnitt von 2,5 mm, vorkonfektioniert mit einem Ringkabelschuh Typ P, werden durch Anziehen zwischen zwei Muttern unter Einbau einer Unterlegscheibe und einer Federscheibe an die Stiftklemmen angeschlossen. Eindrähtige Aluminiumleiter mit einem Querschnitt von 2,5...10 mm 2, die nicht mit einer Aderendhülse abgeschlossen sind, werden zunächst unter einer Schicht neutralen Gleitmittels auf metallischen Glanz gereinigt und der Leiter zu einem Ring geformt. Ziehen Sie dann die Stiftklemme zwischen den beiden Muttern fest, indem Sie eine Sternchenscheibe und eine Federscheibe einbauen.

Es ist zu beachten, dass der Anschluss von Aluminiumleitern an Stiftklemmen und Klemmen elektrischer Geräte, die in Feuchträumen, in aggressiven Umgebungen oder bei Installationen im Freien installiert sind, nicht zulässig ist.

Unter solchen Bedingungen ist der Anschluss von Aluminiumleitern nur nach Abschluss mit Kupfer-Aluminium-Stiftspitzen zulässig.

Anschließen von Kupferdrähten und -kabeln an Klemmen

elektrische Ausrüstung.

Der Anschluss von eindrähtigen Kupferleitern mit einem Querschnitt bis 10 mm 2 an Kupferflachklemmen erfolgt nach metallisch glänzendem Abisolieren und anschließender Ringformung. Zwischen Schraubenkopf und Kern sind eine Unterlegscheibe und eine Federscheibe eingebaut (Abb. 6).

Der Anschluss von Kupferlitzenleitern mit einem Querschnitt bis 10 mm 2 an flache Kupferklemmen erfolgt nach Abschluss der Leiter mit einer Spitze oder Formung des Leiters zu einem Ring durch Löten. In diesem Fall wird lediglich eine Federscheibe zwischen Schraubenkopf und Spitze eingebaut.

Einadrige Kupferadern von Drähten und Kabeln werden direkt an die Buchsenklemmen angeschlossen. Verseilte Kupferleiter, unabhängig vom Querschnitt, werden erst angeschlossen, nachdem sie mit Stiftspitzen abgeschlossen sind. Es ist zulässig, einen verseilten Kern zu verbinden, nachdem das Ende des Kerns zu einem monolithischen Stab verzinnt wurde. An die Stiftklemmen werden eindrähtige Kupferleiter mit einem Querschnitt bis 10 mm 2 angeschlossen, die metallisch glänzend abisoliert und zu einem Ring geformt sind. Die Venen werden mit einem Lösungsmittel von Schmutz und Fett gereinigt. Auf den Stiftanschluss wird eine Mutter aufgeschraubt, ein Kupferleiterring aufgesetzt, anschließend eine Unterlegscheibe und eine Federscheibe auf den Stiftanschluss montiert und die Stiftanschlussmuttern mit einem Schraubenschlüssel festgezogen. Mehrdrähtige Kupferleiter mit einem Querschnitt bis 10 mm 2 müssen mit Kabelschuhen abgeschlossen oder durch Löten zu einem Ring geformt werden. In diesem Fall werden beim Verbinden zusätzlich eine Unterlegscheibe und eine Federscheibe eingebaut.

Eine sehr sichere Kontaktierung wird durch das Löten gewährleistet, wobei für die Vorbereitung ein Vordrehen völlig sinnvoll und sogar notwendig ist, um eine größere Kontaktfläche (da die elektrische Leitfähigkeit des Lotes geringer ist als die der zu lötenden Materialien) und die mechanische Festigkeit zu erreichen.

Schnelle Möglichkeiten zum Anschließen von Aluminium- und Kupferdrähten mithilfe von Vago-Klemmen

Zum Löten wird ein Lötkolben mit einer Leistung von 60–100 Watt benötigt. Zuerst müssen Sie die Isolierung von den Drähten entfernen (4–5 cm) und die Drähte verzinnen, d. h. mit einer dünnen Schicht Lot abdecken.

- Für Kupferdrähte können Sie normales Kolophonium (fest oder in Form einer Lösung) oder spezielle Pasten- oder Flüssigflussmittel verwenden. Kolophonium und neutrale No-Clean-Flussmittel erfordern keine nachträgliche Entfernung, weil verursachen keine Korrosion.

- Die Verwendung von Lötsäure und anderen aktiven Flussmitteln ist unerwünscht – deren Rückstände können zur Korrosion der Drähte und sogar zu einem Kurzschluss führen.

- Es gibt Lötmaterialien für Aluminium, deren Verwendung wird jedoch nicht empfohlen.

Verzinnte Drähte werden verdrillt und anschließend sorgfältig verlötet. Die Lötstelle sollte auf natürliche Weise und ohne Zwangskühlung abkühlen, da dies zu Rissen in der Verbindung führen kann. Es ist zweckmäßig, das fertige Lot mit einem Schrumpfschlauch geeigneter Größe zu isolieren, der beim Erhitzen die Verbindung dicht abdeckt. Dies ist die zuverlässigste Art, Drähte und Kabel aus Kupfer und Aluminium zu verbinden.

Eine weitere Möglichkeit ist normales Isolierband, vorzugsweise mindestens 3 Lagen.

Verdrillen von Drähten zum anschließenden Spleißen.