Tipuri de plăci de rectificare. Coloana de distilare tip vase

Citeste si

Pentru efectuarea procesului de rectificare se folosesc dispozitive diverse modele cea mai mare parte de tip columnar. Pe baza tipului de dispozitive de contact, se face o distincție între dispozitivele de ambalare, disc și film. Domeniul de aplicare al anumitor dispozitive este determinat de proprietățile amestecurilor care sunt separate, de productivitate etc.

Orez. 6.9.1. Aparate cu coloane de principalele tipuri:

a - duză; b - în formă de disc; c - film; 1 - corpul dispozitivului; 2 - distribuitor; 3 - grilă restrictivă; 4 - duză; 5 - grila suport; 6 - farfurie; 7 - dispozitiv de transfer; 8 - suprafata de contact.

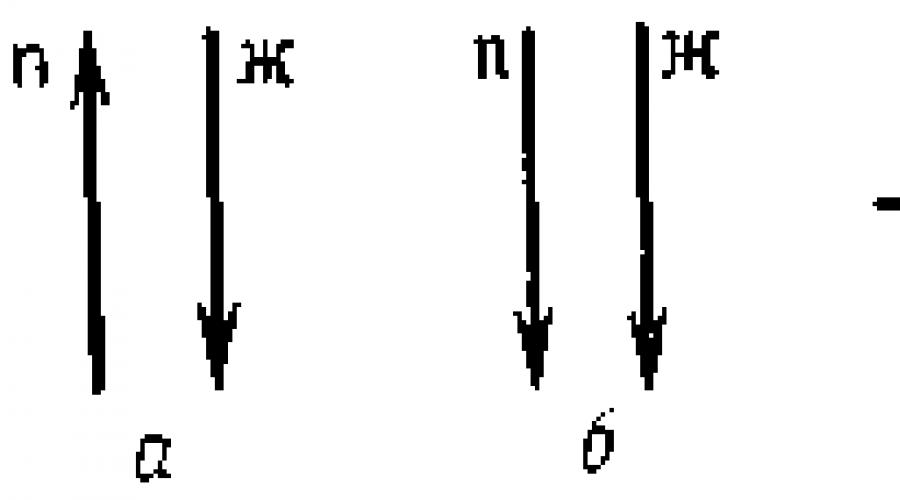

Orez. 6.9.2. Modele de flux de bază de abur și lichid în zona de contact:

a - contracurent; b - flux înainte; c - curent transversal.

După metoda de organizare a mișcării relative a fluxurilor de contact de lichid și abur, se disting dispozitivele de contact cu mișcare de fază în contracurent, în cocurent și în curgere transversală (Fig. 6.9.2). Indiferent de modelul de curgere în cadrul unui dispozitiv de contact individual (etapa de contact), de regulă, există un contracurent de abur și lichid în întregul aparat.

Coloane impachetate au găsit aplicație în cazurile în care este necesar să se asigure o cantitate mică de retenție de lichid în coloană, o mică cădere de presiune, precum și pentru producția la scară mică. Au fost create tipuri de ambalaje (inele Pall, metal expandat, ochiuri etc.) care s-au dovedit a fi destul de eficiente în coloanele cu diametru mare.

Principalele tipuri de duze. Duzele sunt solide diverse forme, care sunt încărcate în corpul coloanei în vrac sau așezate într-un anumit mod. Suprafața dezvoltată a duzelor asigură o suprafață de contact semnificativă între abur și lichid. Sunt cunoscute multe modificări de proiectare ale corpurilor ambalate, ale căror principale tipuri sunt prezentate în Fig. 6.9.3.

Inele Raschig realizate din diverse materiale, care asigură versatilitatea utilizării lor practice. Cu toate acestea, inelele Raschig au performanțe relativ scăzute și rezistență relativ mare. Acesta din urmă limitează utilizarea lor pentru procese în vid. Diversele modificări ale inelelor Raschig create - inele Pall, inele Borad și altele au făcut posibilă obținerea unor caracteristici de performanță mai bune decât cu inelele Raschig.

Orez. 6.9.3. Elemente ale duzelor neregulate:

1-4 – Inele Raschig, Lessing, Pall și inele cu despărțitori cruciforme; 5, 6 – arcuri rotunde și triunghiulare; 7, 9 – duze Intallox din ceramică și metal ștanțat; 8 – Duza Berl

Datorită necesității de a crea duze cu rezistență hidraulică scăzută, au fost dezvoltate diverse opțiuni pentru așezarea regulată a corpurilor împachetate, duze bloc, precum și duze din ochiuri de diferite modele.

Cele obișnuite includ duze, a căror aranjare a elementelor în volumul coloanei este supusă unei anumite ordini geometrice, creând canale ordonate pentru trecerea elementelor. Exemple de astfel de atașamente sunt prezentate în Fig. 6.9.4.

Elemente ale unei duze plan-paralele 1 poate fi realizat din scânduri, sticlă, plăci metalice sau plasă.

Atașamentul Sulzer 2 constă din straturi alternante de plasă ondulată sau tablă perforată, cu ondulațiile în straturi adiacente întoarse în sens invers.

Duza Goodlow 3 (numită uneori duză Panchenkov) este o spirală pliată de ciorapi cu plasă. Astfel de pachete răsucite sunt stivuite în straturi într-o coloană. Fluxul de abur trece prin ele în crăpăturile dintre straturile de plasă.

Duza de pachete inclinata 4

sunt pungi dreptunghiulare formate din straturi de plasă de stocare așezate în ele, care sunt instalate la un unghi de 45-60° unul față de celălalt (sau vertical).

Duza de pachete inclinata 4

sunt pungi dreptunghiulare formate din straturi de plasă de stocare așezate în ele, care sunt instalate la un unghi de 45-60° unul față de celălalt (sau vertical).

Orez. 6.9.4. Atașamente obișnuite:

1 – plan-paralel; 2 – Sulzer; 3 – Goodloe; 4 – lot cu secțiuni înclinate

Principalele caracteristici dimensionale ale duzelor sunt suprafața specifică și volumul liber. Sub suprafața specifică a duzei fînțelegeți suprafața totală a tuturor corpurilor ambalate pe unitatea de volum a aparatului. Unitatea SI este m 3 /m 3 . Cu cât suprafața specifică a duzei este mai mare, cu atât eficiența acesteia este mai mare, dar cu atât rezistența hidraulică este mai mare și productivitatea este mai mică.

Volumul liber al duzei ε este înțeles ca volumul total al golurilor dintre corpurile duzei într-o unitate de volum a aparatului. Unitatea SI este m 3 /m 3 . Cu cât volumul liber al duzei este mai mare, cu atât performanța acesteia este mai mare, cu atât rezistența și eficiența sunt mai mici. Pe măsură ce dimensiunea corpurilor ambalate crește, productivitatea crește, dar în același timp eficiența de separare scade.

Volumul liber al duzei ε este înțeles ca volumul total al golurilor dintre corpurile duzei într-o unitate de volum a aparatului. Unitatea SI este m 3 /m 3 . Cu cât volumul liber al duzei este mai mare, cu atât performanța acesteia este mai mare, cu atât rezistența și eficiența sunt mai mici. Pe măsură ce dimensiunea corpurilor ambalate crește, productivitatea crește, dar în același timp eficiența de separare scade.

Orez. 6.9.5. Distribuitori de lichide:

7 – placa perforata; 2 – placa cu tevi; 3 – placa cu reflectoare cu jet inclinat; 4 – pulverizator lichid mamă sub presiune

Pentru a preveni răspândirea lichidului pe pereții coloanei, ambalajul este încărcat în coloană în straturi separate cu o înălțime de 1,5 până la 3 m. Distribuitoare de diferite modele sunt instalate între straturile ambalajului (Fig. 6.9.5). ).

Duza este așezată pe grile și plăci de distribuție de susținere. Secțiunea transversală liberă a unor astfel de dispozitive ar trebui să fie cât mai mare posibil și să se apropie de valoarea volumului liber al duzei. Pentru ca duza să funcționeze eficient, suprafața elementului duză trebuie să fie bine umezită de lichid.

Sistem hidraulic de coloană. În funcție de încărcăturile cu abur și lichid ale coloanei, natura interacțiunii dintre ele se modifică, iar aceasta determină viteza maximă a aburului în coloana ambalată. La anumite valori ale încărcăturilor cu abur și lichid, cantitatea de lichid reținută în duză și rezistența hidraulică a stratului de duză crește brusc. Acest mod se numește inundare coloane și este considerat limita superioară a funcționării sale stabile.

Coloane de disc. În coloanele cu tăvi, aburul (sau gazul) trece printr-un strat de lichid pe o tavă. În acest caz, aburul este împărțit în mici bule și jeturi, care se mișcă cu viteză mare în lichid. Se formează un sistem gaz-lichid, care se numește spumă. Funcționarea unei coloane de disc este prezentată în figură.

Coloane de disc. În coloanele cu tăvi, aburul (sau gazul) trece printr-un strat de lichid pe o tavă. În acest caz, aburul este împărțit în mici bule și jeturi, care se mișcă cu viteză mare în lichid. Se formează un sistem gaz-lichid, care se numește spumă. Funcționarea unei coloane de disc este prezentată în figură.

Orez. 6.9.7. Principalele tipuri plăci de rectificare:

I – cedarea zăbrelei; II – cedarea ochiurilor; III – curgere transversală sită; IV - capac (a, b, c - capsulă, tunel și capace canelate); V – din elemente în formă de S; VI - supapă (a, b, c, d); VII – jet (a, b); VIII - vortex (a - structura elementului vortex); 1 – corp de coloană; 2 – pânză (baza) plăcii; 3 – orificii pentru trecerea vaporilor; 4 – conducte de preaplin; 5 – buzunare pentru segmente de scurgere; 6 – plăci de scurgere (compartimente); 7 – conducte de abur; 8 – capace; 9 – supape; 10 – limitatoare de ridicare a supapelor; 11, 12 – îndoituri în formă ale pânzei plăcii; 13 – tăieturi ale elementului vortex; 14 – reflectoare (p și g – direcții de mișcare a aburului și a lichidului)

Principalele modele ale plăcilor de distilare sunt prezentate schematic în Fig. 6.9.7.

Cel mai simplu dintre ele este placă de rupere a zăbrelei(Fig. 6.9.7, eu), a cărei pânză are șiruri de fante ordonate geometric (dimensiuni aproximativ 10 x 150 mm), prin care aburul trece în sus, barbocând printr-un strat de lichid de pe placă și prin care o parte din excesul de lichid curge (cade) în curge pe placa de dedesubt.

O astfel de placă este foarte sensibilă la modificările încărcăturii de lichid, cu modificări în care din sarcina calculată cu 20-30% placa se poate sufoca sau nu reține un strat de lichid pe pânză. Același efect va avea loc atunci când sarcina fluctuează între perechi.

Placă cu val de gaură(Fig. 6.9.7, II) este o rețea îmbunătățită. Pânza sa nu are crăpături, ci găuri cu un diametru de 10-15 mm. Profilul în secțiune transversală al pânzei este sinusoidal. Acest lucru vă permite să separați zonele de trecere preferențială a aburului (coturile superioare ale plăcii) și drenajul lichidului (coturile inferioare ale plăcii). Stratul de lichid de pe placă este ținut deasupra coturilor superioare, astfel încât aburul bule prin acest strat. Tava este concepută pentru coloane cu diametru mic și este utilizată în coloanele de stabilizare a benzinei și coloanele de separare a gazelor de hidrocarburi.

Ambele plăci ( euȘi IIîn fig. 6.9.7.) sunt defecțiuni, iar coloana cu astfel de plăci funcționează în modul contracurent de abur și lichid. Restul celor prezentate în fig. 6.9.7 plăcile sunt cu flux încrucișat, adică lichidul de pe ele nu se deplasează spre fluxul de abur, ci perpendicular sau într-un unghi apropiat de o linie dreaptă.

În funcție de mărimea încărcăturii de lichid, curgerea acesteia de la placă la placă se realizează în unul, două sau mai multe fluxuri (Fig. 6.9.8).

Orez. 6.9.8. Diagrame fluxurilor de lichid pe tăvi cu dispozitive de preaplin:

a – un singur flux; b – cu două fluxuri; c – cu trei fluxuri; g – patru flux; d – cu mișcare inelară a lichidului; e – cu mișcare unidirecțională a lichidului pe plăcile adiacente; g, h – tip cascadă; și - cu un despărțitor de scurgere în formă de semilună.

Cel mai simplu dintre acest tip de farfurii este sită (găuri) placă cu flux încrucișat. Panza sa are gauri cu un diametru de 4 - 12 mm pe toata zona, cu exceptia a doua segmente opuse unde sunt amplasate tevile de scurgere. Aceste țevi sunt ridicate deasupra suprafeței plăcii la o înălțime de 20–40 mm (înălțimea scurgerii este înălțimea stratului de lichid barbotat de pe placă), iar celălalt capăt (inferior) al lor nu ajunge la suprafața plăcii prin 30–50 mm. Pentru a preveni intrarea fluxului de abur în conducta de scurgere, capătul inferior al acesteia este scufundat într-un strat de lichid de cel mult 50 mm înălțime, creat de o bară de sprijin în fața părții perforate a plăcii. Garnitura de apă rezultată împiedică pătrunderea vaporilor în conducta de scurgere. Dispozitivul de preaplin poate fi nu numai sub formă de țevi de scurgere, ci și sub forma unei partiții segmentate. (IV, orez. 6.9.7), care taie un volum segmentar din spațiul de vapori prin care lichidul este turnat dintr-o farfurie în alta.

ÎN tevi de scurgere(sau segment) nivelul lichidului este de obicei mai mare decât nivelul de pe placa de bază cu o sumă care echilibrează rezistența hidraulică a plăcii. Prin urmare, distanța dintre plăci nu poate fi mai mică decât această coloană de lichid din dispozitivul de scurgere.

Pe de altă parte, distanța dintre plăci (pasul plăcilor) este de fapt stabilită luând în considerare următorii factori:

· separarea stropilor de lichid de fluxul de abur care iese din stratul de barbotare și, din această cauză, reducerea antrenării lichidului către placa de deasupra;

· Posibilitatea de acces uman la spațiul inter-placă în timpul reparației și inspecției plăcilor.

Pe baza acestor condiții documente de reglementare Pasul plăcii este setat în funcție de diametrul coloanei de la 300 la 900 mm.

Plăci de sită (vezi Fig. 6.9.7, III) utilizat în coloane cu diametru mic (până la 2,0-2,5 m). În prezent, se folosesc adesea variante de plăci de sită, a căror pânză este realizată din metal expandat. Fluxul de vapori, care trece printr-o astfel de pânză, se abate de la verticală și, la ieșirea din stratul de bule, este îndreptat într-un unghi de 40-60° față de orizontală. Pentru a intensifica funcționarea plăcii de-a lungul traseului aburului care iese din stratul de barbotare, elementele de protecție din aceeași foaie expandată sunt instalate oblic. Lovind aceste elemente, amestecul vapori-lichid este separat: lichidul curge ca o peliculă în josul elementului în zona de barbotare, iar vaporii trec prin fisuri în spațiul dintre plăci. Astfel de plăci au rezistență hidraulică foarte scăzută (0,1-0,2 kPa) și asigură o eficiență destul de mare a proceselor de transfer de masă.

Orez. 6.9.9 Schema de funcționare a unei plăci din metal expandat:

Orez. 6.9.9 Schema de funcționare a unei plăci din metal expandat:

1 – corp de coloană; 2 – pereții buzunarului de scurgere; 3 – pânză farfurie; 4 – elemente pentru aripi din metal expandat

Dezavantajul unor astfel de plăci (precum și alte variante ale plăcii de sită) este că, cu cea mai mică neorizontalitate sau umflături locale sau adâncituri în pânza plăcii, funcționează neuniform pe întreaga zonă - lichidul cade prin punctele de dedesubt, iar aburul iese fără să barbote în punctele de deasupra. Ca urmare, eficiența plăcii scade.

Unul dintre cele mai vechi tipuri de plăci din punct de vedere al duratei de utilizare și încă răspândit este placa de capac(vezi Fig. 6.9.7, IV) cu capace rotunde (capsulă). Diferența sa față de cele anterioare este prezența unei țevi la fiecare gaură pentru trecerea vaporilor 7 o anumită înălțime deasupra căreia se fixează capacul 8 cu fante pentru trecerea vaporilor de-a lungul întregii sale margini inferioare. Un astfel de dispozitiv permite ca un curent de abur să fie introdus într-un strat de lichid pe o placă paralelă cu planul său și împărțit în multe jeturi mici. În plus, contrajeturile de la capacele adiacente se ciocnesc și creează turbulențe în zona intercapsului, rezultând o eficiență crescută a tăvii. Într-adevăr, în marea majoritate a cazurilor, eficiența medie În practică, o astfel de placă se dovedește a fi cea mai mare - 0,6-0,8.

Există un număr mare de modificări ale plăcii de capac, care diferă în designul sau forma capacelor. Trei dintre aceste modificări sunt prezentate în Fig. 6.9.7 (IV, a; IV, bȘi IV, c).

Prima dintre ele este placa cu capace rotunde descrisă mai sus. O astfel de placă este universală; și-a găsit aplicație în diferite coloane - de la coloane de separare a gazelor până la cele atmosferice și de vid. În aceasta din urmă, este rar utilizat din cauza consumului mare de metal al plăcii și a complexității producției și instalării.

A doua modificare (IV, b) – Aceasta este o placă cu capace (tunel) dreptunghiulare turnate sau ștanțate, folosite în anii 1930-40 în coloanele companiei Foster-Wheeler (SUA) pentru a separa păcură în fracțiuni de ulei.

A treia modificare (IV, c) – Aceasta este o placă canelată, a cărei particularitate este absența unei cârpe de plăci. În schimb sunt instalate jgheaburi din oțel 2, între care se formează goluri pentru trecerea vaporilor. Fantele sunt acoperite cu capace 8, având fante de-a lungul marginilor lor, lungimea fiecărui capac corespunde cu lungimea golului dintre jgheaburi. Lichidul se deplasează de-a lungul jgheaburilor până la scurgere; iar vaporii fac bule prin crăpăturile capacelor.

În anii 1960-70, două noi tipuri de plăci au venit să înlocuiască plăcile cu capac și caneluri în rafinarea petrolului - din elemente în formă de S (V)și supapă ( VI).

Originalitate Plăci în formă de S constă în faptul că pânza și capacele sale formează elemente identice (în secțiune transversală - un profil în formă de S), dar fiecare capac are fante pentru trecerea vaporilor doar pe o parte, adică. pe unitatea de suprafață de barbotare a plăcii, un flux de abur este introdus în lichid printr-un „față” mai mic (comparativ cu o placă canelată) de jeturi zdrobite. Spre deosebire de o tavă cu caneluri, lichidul de pe această tavă se deplasează peste capacele tunelului, inundându-le.

Tăvile din elemente în formă de S sunt foarte răspândite în toate coloanele, cu excepția celor în vid (datorită rezistenței hidraulice crescute), datorită consumului redus de metal, ușurinței de fabricare (ștanțare) și de instalare, combinată cu randamentul ridicat (eficiență medie 0,4). –0,7).

Nu Eficiență ridicată plăci din elemente în formă de S se datorează parțial unei proporții mai mici de jeturi de vapori zdrobiți pe unitatea de suprafață de barbotare. Prin urmare, a apărut o placă combinată de acest tip, în care de-a lungul planului superior al capacelor, cu pasul de 100-120 mm, există găuri de secțiune transversală dreptunghiulară, blocate de supape care se deschid în direcția mișcării lichidului. . Aceasta crește efectul de barbotare, reduce rezistența hidraulică a plăcii și, ca urmare, crește eficiența acesteia.

Tavi cu supape(Fig. 6.9.7, VI) Conform principiului dispozitivului, acestea sunt mai aproape de cele perforate, dar spre deosebire de acestea, vă permit să reglați zona de curgere a găurilor pentru vapori. Pentru a face acest lucru, deasupra fiecărei orificii (diametrul de la 30 la 50 mm) există un dispozitiv (supapă), care, în funcție de cantitatea de vapori sub presiune, este ridicat (sau rotit) deasupra orificiului, modificând astfel zona de curgere pt. vaporii.

Cu toate acestea, există multe modele diferite de discuri de supape, care diferă în designul supapelor.

În fig. 6.9.7, VI Sunt prezentate cele mai obișnuite 4 aranjamente ale supapelor: a, b - supape cu limitatoare superioare de ridicare (A - cotitură, b – supapă cu clapetă care se ridică vertical); c, d – supape cu limitatoare inferioare de ridicare - „picioare” (V - cu trei picioare de înălțime egală; G - cu trei picioare de înălţimi diferite: unul scurt şi două lungi). Supapa glitch (V) se ridică vertical sub presiunea aburului până când îndoirile picioarelor sale se sprijină pe pânza plăcii. În acest caz, secțiunea transversală pentru trecerea vaporilor va fi maximă, iar mișcarea vaporilor și a lichidelor va fi strict transversală.

Orez. 6.9.10. Fragment al secțiunii și diagramei de funcționare a plăcii supapei cu flux transversal:

Orez. 6.9.10. Fragment al secțiunii și diagramei de funcționare a plăcii supapei cu flux transversal:

a, b, c – vedere laterală a secțiunii la sarcină scăzută (contracurent), medie (flux transversal) și, respectiv, crescută (curgere înainte) a plăcii în perechi; d – vedere de sus a supapelor; e – vedere a supapei din partea laterală a piciorului scurt; 7 – pânză farfurie; 2 – orificii pentru supape; 3 – supape; 4 – picioare scurte; 5 – picioare lungi (săgețile indică direcțiile de mișcare a lichidului și vaporilor)

O supapă cu picioare diferite (Fig. 6.9.10) este ridicată inițial de fluxul de abur din partea laterală a piciorului scurt (deoarece centrul de greutate al unei astfel de supape este deplasat spre picioarele lungi) până când se sprijină pe lamă. În această poziție (Fig. 6.9.10, A) fluxul de vapori este introdus în unghi față de planul plăcii față de fluxul de lichid în mișcare, adică. Placa funcționează în contracurent. Odată cu o creștere ulterioară a cantității de vapori, supapa se ridică din partea picioarelor lungi (mai precis, se rotește în jurul punctului de oprire - piciorul scurt), iar când planurile supapei și ale lamei plăcii devin paralele ( poziţie "b"în fig. 6.9.10), placa, ca și în cazul supapei Glitch, funcționează în modul de curgere încrucișată de lichid și vapori. Dacă cantitatea de vapori continuă să crească, supapa se rotește mai mult în jurul punctului de oprire și în cele din urmă se sprijină pe lame cu toate cele trei picioare (" V" în Fig. 6.9.10), luând o poziție înclinată în care zona de curgere mai mare pentru vapori este situată de-a lungul fluxului de lichid, adică placa funcționează în acest caz ca flux direct.

Tăvile cu supape combină o serie de avantaje (consum redus de metal, ușurință de asamblare, barbotare uniformă pe o gamă largă de încărcări de abur și lichid etc.), ceea ce le-a permis să devină cel mai comun tip de tavă, din anii 1970 până în prezent. . Aceste tăvi sunt utilizate în aproape toate tipurile de coloane de rafinare a petrolului - de la separarea gazelor până la vid.

Plăci cu jet(Fig. 6.9.7, VII) sunt o foaie de 3-5 mm grosime, în care sunt ștanțate găuri diverse configurații cu petalele îndoite într-un anumit unghi. Cele mai tipice variante ale unor astfel de plăci sunt prezentate în figură: A - cu petale îndoite sub formă de dreptunghiuri cu colțuri rotunjite, b – sub formă de convexități conice (ca o „cabină promptă”) cu găuri într-o singură direcție. Barbotarea pe astfel de tăvi are loc într-un mod de curent încrucișat, în care energia dinamică a fluxului de abur este utilizată pentru a intensifica mișcarea lichidului de-a lungul tăvii.

Tăvile cu jet sunt concepute pentru a fi utilizate în cazurile în care sarcina de flux de vapori a coloanei este destul de mare, astfel încât au găsit o utilizare mai mare în coloanele de separare a gazelor. Datorită introducerii de vapori în stratul lichid sub un unghi față de planul plăcii, antrenarea picăturilor de lichid pe placa de deasupra este semnificativ mai mică decât în cazul plăcilor cu flux încrucișat.

Placă vortex(Fig. 6.9.7, VIII) – un exemplu de placă cu amestecare intensivă de abur și lichid pe placă cu antrenare redusă a picăturilor din aceasta. Pe pânza unei astfel de plăci, în cercuri cu un diametru de 100-120 mm, găurile cu petale îndoite sunt ștanțate în direcții radiale (VIII, a), iar în centrul acestor cercuri pe știfturi sunt cupe de protecție de același diametru (100-120 mm), în fundul cărora sunt 6-8 găuri cu un diametru de 5-6 mm. Astfel de elemente vortex pe pânză sunt aranjate într-un model de șah cu un pas de 140-180 mm.

Fluxul de abur, care trece prin fantele la un unghi de 40-60° față de planul plăcii, se învârte într-un amestec cu lichidul care curge de-a lungul suprafeței plăcii, iar acest amestec de vapori-lichid, lovind cupele de spargere, este separat deasupra acestora. . Fluxul de vapori merge mai departe în spațiul dintre plăci, iar partea principală a lichidului cade în cupe și curge prin găurile din ele din nou în zona stratului de bule vortex.

O astfel de placă pe o scară pilot a arătat rezistență hidraulică scăzută, combinată cu o eficiență ridicată a transferului de masă, care îndeplinește cerințele de bază pentru tăvile coloanei de vid.

Pentru toate tipurile de plăci luate în considerare, factorii care determină domeniul lor de aplicare și eficiența de funcționare sunt:

· rezistenta hidraulica;

· uniformitatea si intensitatea barbotarii peste zona placii;

· gama de încărcări de abur și lichid în care placa funcționează normal (fără defectare a lichidului și antrenare intensă a picăturilor).

Coloana de distilare (coloana de fracționare)- un aparat cilindric vertical echipat cu dispozitive interne de transfer de căldură și masă și unități auxiliare, concepute pentru a separa amestecurile lichide bicomponente sau multicomponente în fracțiuni, fiecare dintre acestea conținând substanțe cu un punct de fierbere similar.

Coloanele de distilare sunt împărțite în:

după numărul de produse primite:

Simplu coloanele de rectificare asigură separarea amestecului inițial (materiile prime) în două produse: rectificat (distilat), îndepărtat din partea superioară a coloanei în stare de vapori și reziduul (produs de rectificare lichid inferior)

Complex Coloanele de distilare separă materiile prime în mai mult de două produse. Există coloane complexe cu selecția de fracții suplimentare din coloană sub formă de curele laterale și coloane în care sunt selectate produse suplimentare din special decaparea coloanelor (decapare).

dupa scop:

1) pentru distilarea atmosferică și în vid a uleiului și păcurului

2) pentru distilarea secundară a benzinei

3) pentru stabilizarea petrolului, condensurilor de gaze, benzinelor instabile

4) pentru fracţionarea rafinăriilor, a petrolului şi a gazelor naturale

5) pentru distilarea solvenților în procesele de purificare a uleiului

6) pentru separarea produselor din cuptorul cu tuburi și a proceselor catalitice pentru prelucrarea materiilor prime petroliere și a gazelor etc.

după valoarea presiunii:

acestea sunt coloane în partea superioară a cărora presiunea este puțin mai mare decât cea atmosferică (0,1...0,2 MPa). Presiunea din partea de jos a coloanei, de regulă, depinde de rezistența acesteia dispozitive interneși poate depăși semnificativ nivelul atmosferic. Astfel de coloane sunt utilizate pentru distilarea uleiului stabilizat sau stripat în fracțiuni de combustibil și păcură.

lucrați sub vid (sau vid profund). Cu alte cuvinte, presiunea din ele este mai mică decât cea atmosferică (se creează un vid), ceea ce face posibilă reducerea temperaturii de funcționare a procesului și evitarea descompunerii produsului. Astfel de coloane sunt destinate fracției de păcură în motorină în vid (vid profund) sau fracții înguste de ulei și gudron.

sunt utilizate în stabilizarea sau acoperirea petrolului, stabilizarea benzinelor, a benzinelor de distilare a petrolului și a proceselor secundare și fracționarea gazelor de rafinărie sau a gazelor petroliere asociate.

dupa principiul de functionare:

utilizat în instalații de capacitate redusă când este necesară selecția un numar mare fracții și separare de înaltă definiție. Materia primă este turnată în cub la o înălțime egală cu 2/3 din diametrul său. Încălzirea se realizează cu abur silențios. În prima perioadă de funcționare a unității de distilare, se selectează componenta cea mai volatilă a amestecului, de exemplu, capul de benzen, apoi componentele cu un punct de fierbere mai mare (benzen, toluen etc.). Componentele cu cel mai mare punct de fierbere ale amestecului rămân în cub, formând un reziduu inferior. La sfârșitul procesului de rectificare, acest reziduu este răcit și pompat. Cubul se umple din nou cu materii prime și se reia rectificarea. Periodicitatea procesului are ca rezultat un consum mai mare de căldură, o productivitate mai mică a muncii și mai puțin utilizare eficientă echipamente.

Instalații de coloane acțiune continuă lipsit de dezavantajele coloanelor acţiune periodică. În astfel de coloane, materia primă încălzită este introdusă într-o coloană de distilare, unde este separată în faze lichide și de vapori. Ca rezultat al rectificării, izopentanul este selectat din partea de sus a coloanei ca produs principal și n-pentanul ca reziduu din partea de jos a coloanei.

conform metodei de transfer de fluid între etape:

1) cu dispozitive de transfer (cu unul, două sau mai multe)

2) fără dispozitive de transfer (tip de defecțiune)

conform metodei de organizare a contactului dintre fazele vapor-gaz și lichid:

Aceste coloane sunt folosite, de exemplu, pentru separarea apei grele. Plăcile sunt scuturi conice cu un unghi de înclinare de 40°. Plăcile fixe 4 sunt atașate la periferie de corpul coloanei 1, plăcile mobile 3 sunt atașate în centru de arborele 5 și se rotesc odată cu acesta. Plăcile rotative alternează cu cele staționare. La fiecare 1,5 m înălțime, arborele este acoperit de rulmenți cu bile 6 care funcționează fără lubrifiere. Pentru ușurința instalării, coloana este asamblată din cadre (piese / pe flanșe). Flegmul coboară de sus de-a lungul plăcii staționare 4 și în centru se revarsă pe placa rotativă subiacentă 3. Sub influența forței centrifuge, flegma se deplasează de-a lungul plăcii rotative până la periferia acesteia și, sub forma unei pelicule inelare continue. , se revarsă pe placa staționară. Vaporii se deplasează în contracurent peste flegmă.

În coloanele împachetate, contactul dintre gaz (abur) și lichid are loc pe suprafața corpurilor speciale împachetate, precum și în spațiul liber dintre ele.

Duza este un corp din materiale inerte, este concepută pentru a crea o suprafață de contact mai mare între lichidul care curge în jos și fluxul de vapori în creștere și pentru a le amesteca intens. Duza este de obicei realizată din material rezistent la coroziune (ceramică, porțelan, sticlă).

Duza este asezata pe placi dotate cu doua deschideri de doua tipuri: mica - pentru drenarea irigarii (reflux) si mare - pentru trecerea vaporilor. Stratul duzei este împărțit în mai multe straturi mici de 1-1,5 m înălțime, separându-le cu spațiu liber.

Cu cât inelele împachetate sunt mai mici, cu atât este mai bun contactul dintre vapori și reflux, dar cu atât rezistența hidraulică la mișcarea vaporilor în coloană este mai mare. La unii valoare limită Se poate observa încărcarea coloanei împachetate, adică la viteză mare a vaporilor sau a lichidului „sufocare” duzei, când curgerea lichidului se oprește și începe ejectarea acestuia din coloană. Principalul dezavantaj al coloanelor umplute este formarea de zone „moarte” în ambalaj, prin care nu trec nici vaporii, nici refluxul, ceea ce înrăutățește contactul dintre fazele de schimb de masă și reduce eficiența separării.

Modelele de duze utilizate în echipamentele industriale pentru rafinarea petrolului și a gazelor și petrochimie pot fi împărțite în două grupuri - duze neregulate (vrac) și obișnuite.

Corpurile solide de diferite forme încărcate într-un corp în vrac sunt folosite ca ambalaje neregulate (vrac). Ca rezultat, în coloană se formează o structură spațială complexă, oferind o suprafață semnificativă de contact de fază.

Printre duzele turnate în vrac, inelele Raschig, care sunt secțiuni de țevi a căror înălțime este egală cu diametrul exterior, sunt utilizate pe scară largă. Cost scăzut iar ușurința de a face inele Raschig le face unul dintre cele mai comune tipuri de atașamente. Alături de inele cilindrice netede din metal, ceramică sau porțelan, au fost dezvoltate duze cu suprafețe exterioare și (sau) interioare nervurate. Pentru a intensifica procesul de transfer de masă, au fost dezvoltate modele de duze cilindrice cu pereți despărțitori.

Duză din inele Raschig (1 - inel separat; 2 - inele în vrac; 3 - duză obișnuită)

Un alt accesoriu de inel, inelele Pall, și-a găsit acum uz industrial. La realizarea unor astfel de inele, pe pereții laterali se fac două rânduri de tăieturi dreptunghiulare, decalate unul față de celălalt, ale căror petale sunt îndoite în interiorul duzei. Designul inelelor Pall, în comparație cu inelele Raschig, permite creșterea debitului și rezistența hidraulică redusă.

Șaua cunoscută sub numele de șa Intallox este cea mai obișnuită șa ceramică astăzi. Suprafața sa face parte dintr-un tor. Scaunele Intallox au rezistenta mecanica, asigura pozitionarea uniforma a duzei si o buna autodistributie a lichidului.

În coloanele cu discuri, contactul între faze are loc atunci când aburul (gazul) trece printr-un strat de lichid situat pe un dispozitiv de contact (placă).

Tava coloanei de distilare Este o partiție orizontală într-o coloană; pe o placă se află un strat de lichid care curge în jos pe coloană (irigare), prin care vaporii care se ridică de sub bule.

În cartea Skoblo A.I., Molokanov Yu.K., Vladimirov A.I., Shchelkunov V.A. Aparatele pe coloană „Procese și aparate de rafinare a petrolului și a gazelor și petrochimice” sunt împărțite în dispozitive cu discuri, ambalate și cu film în funcție de tipul dispozitivelor de contact intern (autorii acestei publicații includ dispozitive cu film în care fazele sunt în contact la suprafață a unei pelicule subțiri de lichid care curge pe o suprafață verticală sau înclinată).

Structura unei coloane de distilare este destul de complexă și este puțin probabil să fie posibilă simularea ei acasă. Dar pe site-urile de internet specializate puteți cumpăra o instalație funcțională la un preț foarte rezonabil, care va necesita doar o reechipare minoră a moonshine still.

Conversia va afecta numai rezervorul de evaporator - este necesar să instalați o flanșă cu un diametru adecvat, astfel încât coloana să poată fi asigurată strict vertical. Dacă nu era niciun termometru pe rezervor, va trebui să instalați unul. Fără măsurarea temperaturii pe evaporator, este extrem de dificil să controlezi funcționarea coloanei și, în principiu, imposibil deloc.

Cum funcționează o coloană?

Coloana este un schimbător de căldură și masă în care au loc procese fizice și chimice complexe. Ele se bazează pe diferența de temperaturi de fierbere a diferitelor lichide și capacitatea de căldură latentă a tranzițiilor de fază. Acest lucru sună foarte misterios, dar în practică pare oarecum mai simplu.

Teoria este foarte simplă - aburul care conține alcool și diverse impurități, care fierb la temperaturi diferite care diferă cu câteva grade, se ridică și se condensează în partea de sus a coloanei. Lichidul rezultat curge în jos și întâlnește o nouă porțiune de abur fierbinte pe parcurs. Acele lichide al căror punct de fierbere este mai mare se evaporă din nou. Iar cei care nu au energie termică rămân în stare lichidă.

Coloana de distilare este în mod constant într-o stare de echilibru dinamic de vapori și lichid; în multe cazuri este dificil să se separe fazele lichide și gazoase - totul fierbe și fierbe. Dar în funcție de densitate, în funcție de altitudine, toate substanțele sunt împărțite foarte clar - ușoare în partea de sus, apoi mai grele, iar în partea de jos - uleiuri de fusel, alte impurități cu punct de fierbere ridicat, apă. Separarea în fracții se realizează foarte rapid, iar această stare este menținută aproape la nesfârșit, în funcție de condițiile de temperatură din coloană.

La o înălțime corespunzătoare conținutului maxim de vapori de alcool se instalează o conductă de admisie, prin care se eliberează aburul și intră în condensator (frigider), de unde alcoolul curge într-un recipient colector. Coloana de rectificare pentru un luciu de lună funcționează încă foarte lent - selecția, de regulă, se face picurare cu picătură, dar în același timp este asigurată nivel inalt curatenie.

Coloana funcționează la presiunea atmosferică sau puțin deasupra acesteia. Pentru a face acest lucru, în punctul superior este instalată o supapă atmosferică sau pur și simplu un tub deschis - vaporii care nu au avut timp să se condenseze părăsesc coloana. De regulă, practic nu există alcool în ele.

Stări ale componentelor vapori-lichid la diferite înălțimi ale coloanei

Graficul arată stările fixe ale componentelor vapori-lichid la diferite înălțimi ale coloanei, care pot fi controlate de temperatura la un punct dat. Partea orizontală a graficului corespunde concentrației maxime a substanței. Diviziunea nu are limite clare - linia verticală corespunde unui amestec de fracții inferioare și superioare. După cum puteți vedea, volumul zonelor limită este mult mai mic decât zonele fracționale, ceea ce dă o anumită reacție în regimul de temperatură.

Proiectarea coloanei de distilare

Baza pentru coloană este conductă verticală din oțel inoxidabil sau cupru. Alte metale, în special aluminiul, nu sunt potrivite în acest scop. Conducta este izolată din exterior cu un material cu conductivitate termică scăzută - scurgerea de energie poate deranja echilibrul stabilit și poate reduce eficiența proceselor de schimb de căldură.

Un pre-răcitor al condensatorului de reflux este montat în partea de sus a coloanei. De obicei, este o bobină internă sau externă care răcește aproximativ 1/8-1/10 din înălțimea coloanei. Puteți găsi, de asemenea, coloane de distilare cu o manta de apă sau frigidere sferice complexe pe Internet. În afară de preț, nu afectează nimic altceva. Bobina clasică își face treaba perfect.

Coloana „Bebeluș”

Raportul dintre cantitatea de condens colectată și cantitatea totală de reflux care se întoarce în rezervor se numește raport de reflux. Aceasta este o caracteristică a unui model de coloană individuală și descrie capacitățile sale de operare.

Cu cât raportul de reflux este mai mic, cu atât coloana este mai productivă. Când Ф=1, coloana funcționează ca un alambic obișnuit.

Instalațiile industriale au o capacitate mare de separare fracțională, deci numărul lor este de 1,1-1,4. Pentru o coloană de uz casnic, valoarea optimă este Ф = 3-5.

Tipuri de coloane

Coloana de distilare pentru un alambic cu lumină de lună este echipată cu umpluturi care măresc semnificativ aria de contact pentru a crește punctele de contact dintre vapori și lichid, unde au loc procesele de schimb de căldură și difuzie. Tip structura interna Coloanele sunt împărțite în plăci și ambalate. Clasificarea după performanță sau înălțime nu arată capacități reale.

Pentru a mări suprafața de contact, în interiorul coloanei sunt plasate o plasă fină de oțel inoxidabil răsucite într-o spirală, bile mici libere, inele Raschig și spirale mici de sârmă. Sunt ambalate etanș sau umplute până la o înălțime de până la ¾ din lungimea coloanei, fără a atinge punctul de aport de alcool.

Termometrul trebuie să fie amplasat într-o zonă fără duze și să arate temperatura reală a mediului. Un termometru electronic este selectat ca având cea mai mică inerție. În unele modele de coloane, zecimile de grad joacă un rol. Pentru a obține alcool pur în zona de selecție, temperatura trebuie menținută între 72,5-77 C.

O coloană de distilare cu tăvi este mult mai dificil de fabricat - designul este al tăvilor cu capac sau sită, care sunt partiții orizontale în interior, prin care lichidul curge cu o oarecare întârziere. Se creează o zonă de barbotare pe fiecare dintre plăci, crescând gradul de extracție a vaporilor de alcool din reflux. Uneori, coloanele de distilare sunt numite coloane de întărire - obțin un randament de alcool de aproape sută la sută cu un minim de aditivi străini.

Coloana funcționează la presiunea atmosferică pentru a comunica Mediul extern coloana este echipată cu o supapă specială sau un tub deschis în partea superioară a structurii. Acest fapt determină una dintre caracteristicile coloanei de distilare pentru un alambic luminos - funcționează diferit la diferite presiuni atmosferice. Temperatura variază în câteva grade (diferență la termometrul rezervorului și al coloanei). Relația se stabilește experimental. Din acest motiv, cu o coloană cu element de încălzire.

Achiziționând o coloană de distilare funcțională sau construind-o singur, puteți obține alcool foarte purificat fără prea multe dificultăți. Coloana este eficientă în special la distilarea luciului de lună obținut de la un distilator convențional.

Coloana de vase modulara. Practică pe echipamente automate BKU - 011M.

Capace de con de cupru. Coloană cu gust de cupru. Teorie și practică.

Masina cu alcool. Cap coloana HD/3-500 KKS-N. Partea 1. Nou pentru 2016.

Masina cu alcool. Cap coloana HD/3-500 KKS-N. Partea 2. Nou pentru 2016.

Masina cu alcool. Coloană în formă de disc.

Ce este o coloană cu discuri și de ce este necesară deloc... Diferența semnificativă față de sertar este că într-o coloană cu discuri folosim SPN (spiral) în loc de duză duză prismatică) plăcile în sine. Folosind o coloană cu plăci nu vom obține alcool pur. Cu toate acestea, putem obține așa-numita subrectificare cu o putere de 90-95 vol. Adică nu este încă alcool, dar nu mai este un distilat. Un distilat foarte purificat care păstrează în continuare note ale materiei prime originale. Această tehnologie există de peste o sută de ani și este utilizată în mod activ de distilatorii din întreaga lume. În acest sens, țara noastră nu a făcut excepție în ultimii ani. Aceste coloane câștigă o popularitate imensă.

Să ne uităm la principalele diferențe dintre coloane pentru a înțelege corect alegerea unei anumite coloane.

- La fel ca toate echipamentele noastre, coloanele cu discuri se disting prin serii: HD/4 sau HD/3. Totul este simplu aici. Daca ai deja echipament HD, alegerea se face in functie de seria corespunzatoare de echipamente. Dacă doar intenționați să cumpărați echipamente, atunci trebuie să înțelegeți diferența dintre seriile HD/4 și HD/3. Seria HD/4 este mai prietenoasă cu bugetul și are un raport preț-calitate optim. Seria HD/3 are un pret mai mare, dar si performante mai mari.

- Materiale folosite la fabricarea coloanelor. Acesta este fie oțel inoxidabil de calitate alimentară, fie sticlă de cuarț. În acest din urmă caz, ai ocazia să observi procesul vizual, ceea ce este o adevărată plăcere. Nu uitați că în primul rând ne angajăm în acest hobby din plăcere.

- Coloanele diferă și prin înălțime și prin numărul de plăci pe care le conțin. Înălțimea coloanelor vine în două dimensiuni: 375 și, respectiv, 750 mm. Pe o coloană scurtată puteți obține „sub-rectificare” cu o rezistență de 91-92C, pe o coloană de 750 mm puteți obține „sub-rectificare” cu o rezistență de aproximativ 95C. Deoarece coloanele de plăci sunt pliabile, numărul de plăci din coloană poate fi ajustat independent de către distilator.

- Tip de execuție a chimvalului. Plăcile sunt realizate de două tipuri: eșec și capac. Este greu de spus cu siguranță care farfurii sunt mai bune și pe ce farfurii va avea un gust mai bun băutura. Cert este că plăcile de defectare sunt bune dacă folosim putere de încălzire stabilă, fără supratensiuni în rețea. Dacă rețeaua este instabilă, atunci puteți utiliza un stabilizator de putere de încălzire, de exemplu. Plăcile tip capac sunt mai nepretențioase și încălzirea poate fi folosită de oricine. Cu toate acestea, din cauza complexității fabricării unor astfel de coloane, acestea sunt mai scumpe. Dar și mai estetic în procesul de lucru.

- Materiale pentru confecţionarea plăcilor. Plăcile de defectare sunt fabricate din fluoroplastic inert. Plăcile de capac sunt fabricate fie din oțel inoxidabil, fie din cupru. Se știe că oțelul inoxidabil este inert. Și, prin urmare, băutura obținută la suprafața sa nu are gusturi suplimentare caracteristice, cu excepția materiilor prime originale. Se crede că cuprul absoarbe sulful dăunător eliberat în timpul procesului de distilare, eliminând astfel băutura mirosuri neplăcuteși gust. Susținătorii cuprului și oțelului inoxidabil au mulți fani. Fiecare are propriile motive pentru materialul plăcii folosit.

Aflați mai multe despre lucrul cu coloane de vase poti aici.

ÎN dispozitive de coloană Rafinăriile folosesc în prezent zeci de modele de dispozitive de contact care diferă prin caracteristicile și indicatorii tehnici și economici. Odată cu plăcile de prima generație (capac, canelat), care sunt încă folosite în industriile vechi, în instalațiile AVT au devenit larg răspândite, în formă de S, supape (placă, disc) și alte tipuri de HRSG.

Capac

Sită

Găurile plăcii de sită diferă ca formă: a) rotunde; b) ca fante; c) tăiat triunghiular

Găurile plăcii de sită diferă ca formă: a) rotunde; b) ca fante; c) tăiat triunghiular Zăbrele

Cu elemente în formă de S

Supapă (disc)

Domeniul de aplicare al diferitelor tipuri de plăci

Principalele caracteristici de comparație

Există adesea cazuri când plăcile sunt utilizate în diferite secțiuni tipuri diferite. Acest lucru se explică prin faptul că încărcările cu abur și lichid de-a lungul înălțimii coloanelor de ulei, în special cele care funcționează cu extracții laterale, diferă semnificativ (uneori de un ordin de mărime). La compararea dispozitivelor de contact tipuri variate Următorii indicatori sunt de obicei principalii:

- Performanţă.

- Rezistenta hidraulica.

- Eficiență (eficiență) - caracterizează gradul de aproximare a procesului efectiv de separare pe o placă de cel realizabil teoretic (placă teoretică).

- Gama admisă de variație a sarcinilor de lucru (atât cu abur, cât și lichid), care este determinată de raportul dintre sarcina maximă admisă și sarcina minimă admisă.

- Gradientul nivelului de lichid pe lățimea plăcii, care este determinat de faptul că lichidul este introdus pe placă de pe o margine a plăcii (secțiuni) și îndepărtat de pe cealaltă. Când lichidul curge de-a lungul suprafeței plăcii, acesta depășește o anumită rezistență hidraulică, astfel încât înălțimea stratului de lichid la buzunarul de primire depășește nivelul corespunzător la buzunarul de scurgere. Prezența unui gradient duce la o încălcare a uniformității distribuției aburului pe lățimea stratului de barbotare și, ca urmare, la o scădere a eficienței HRSG.

- Înălțimea distanței dintre plăci, care ar trebui să asigure funcționarea normală a supapei hidraulice pentru a asigura un flux garantat de lichid de la placa superioară la cea inferioară.

- Asigurarea performantelor pe termen lung atunci cand se lucreaza in medii contaminate si medii predispuse la formarea de gudron sau alte depozite.

- Consumul de metal.

- Preț.

- Ușurință de instalare și reparare, simplitate a designului.

Duze cu flux încrucișat (CFL)

Calculul eliminării căldurii prin irigare de la distanță

Pentru coloanele complexe care funcționează cu irigare cu circulație la rece externă, care includ coloane AVT, o altă caracteristică specifică devine foarte importantă: cantitatea de căldură realizată din fluxul intern de abur prin irigare la rece - Q, (kW/m3). În această caracteristică, valoarea eliminării căldurii realizate se referă la 1 m3 din stratul de bule sau la 1 m3 din duză. În literatura rusă această caracteristică este luată în considerare destul de rar, deși determină în mare măsură eficiența irigației prin circulație.

Cantitatea de căldură îndepărtată din irigarea cu circulație în schimbătorul de căldură extern este determinată de:

Q=L(Hn-Hk)

Toată această cantitate de căldură este cheltuită în interiorul coloanei pentru condensarea unei părți din irigarea cu abur, iar entalpia fluxului de lichid atinge valoarea Hn. În procedura de calcul tehnologic, care, de regulă, se realizează folosind „plăci teoretice”, procesul de transfer de căldură va fi finalizat chiar la primul HRSG. De fapt, eficiența reală a procesului de îndepărtare a căldurii de la HRSG este cea care va determina pe câte plăci reale va fi finalizat acest proces.

Selectarea designului optim al dispozitivelor de contact

Nu există un design CP care să depășească toate celelalte modele în toate privințele. Fiecare dintre modele are propriile sale avantaje și dezavantaje și propria sa zonă de utilizare rațională. În funcție de procesul specific cea mai mare valoare poate dobândi una sau alta dintre caracteristicile enumerate mai sus. Astfel, alegerea HRSG pentru coloanele unei unități atmosferice este influențată cel mai mult de indicatorii de performanță, de eficiență și de valoarea admisă a intervalului de sarcini de funcționare, în care este asigurată o eficiență ridicată a tăvilor. Pentru coloanele unei unități de vid, rezistența hidraulică a HRSG este pe primul loc, deoarece va determina intensitatea procesului de descompunere a hidrocarburilor grele în zona de încălzire și, prin urmare, în mare măsură, calitatea fracțiilor comerciale, deși în acest caz, desigur, trebuie luate în considerare și alte caracteristici. Cele mai comune tipuri de KU sunt prezentate în figură.

Apropo, citește și acest articol: Rectificarea uleiului într-o coloană

Diverse modificări ale supapelor HRSG cu supape disc, dreptunghiulare și trapezoidale, precum și tăvi combinate în formă de S cu supape, s-au dovedit bine în coloanele atmosferice. În coloanele de vid, este interesant să se utilizeze supape cu disc de tip ejecție, care se caracterizează prin cea mai scăzută rezistență hidraulică dintre toate tipurile de HRSG.

Orez. 3.1. Tipuri comune de capace și supape:

Capace: a – rotunde; b – hexagonal; c – dreptunghiular; g – canelat; d – în formă de S; supape: e – dreptunghiulare; g – rotund cu limitator inferior; h – rotund cu un limitator superior; și – balast; k – curgere transversală de evacuare a discului; l – curgere transversală a plăcilor; m – capac în formă de S cu supapă.

Denumiri: 1 – disc de placă; 2 – supapă; 3 – limitator; 4 – balast.

Dispozitive de debordare a tăvii

Pentru a organiza preaplinul fluidului de lucru de la placa de deasupra la cea de dedesubt, în HRSG sunt utilizate dispozitive speciale de preaplin, inclusiv un compartiment de scurgere și un buzunar (Fig. 3.2). La valori mari sarcini lichide specifice (măsurate prin debitul de fază - m 3 / oră raportat la 1 m 2 secțiune a coloanei sau la 1 m din lungimea partiției de scurgere), ceea ce este tipic pentru coloanele de mare tonaj ale instalațiilor AT-AVT ; pentru a reduce gradientul nivelului lichidului, sunt utilizate modele HRV cu flux multiplu (de la 2 la 4 fluxuri). Buzunarele de scurgere pot fi, de asemenea, folosite pentru a furniza debite intermediare la HRSG (irigare la rece) și/sau pentru a drena scurgerile laterale (Fig. 3.3). În acest din urmă caz, capacitatea volumetrică a buzunarului este mărită prin creșterea distanței dintre plăci, ceea ce crește fiabilitatea pompei.

Orez. 3.2. Amenajarea unităților de curgere a lichidului din placă în placă și intrare de irigare pentru tăvi cu flux simplu (a) și dublu (b): 1 – corp coloană; 2 – secțiuni de plăci; 3, 4 – colectoare pentru introducerea lichidului în plăcile superioare și intermediare; 5, 6 – buzunare de scurgere

Apropo, citește și acest articol: Coloana de vid

Schimbul de masă - căldură între fazele care interacționează (abur - lichid) are loc la HRSG în stratul de bule: o structură care se formează atunci când un flux de abur curge din mici orificii sau fante realizate în placa de placă sau în dispozitive speciale (capace) în strat lichid sub o ușoară presiune în exces. Această structură este un ansamblu de bule, a căror dimensiune este măsurată în milimetri. Bulele de vapori sunt generate în timpul scurgerii gazului, plutesc în sus în stratul lichid din cauza diferenței de densități ale fazelor lichide și de vapori și sunt distruse la limita superioară a stratului de barbotare. Mărimea bulelor este determinată de proprietățile fazelor de vapori și lichide (densitate, vâscozitate, tensiune superficială, ...), proiectarea HRSG și condițiile hidrodinamice ale interacțiunii fazelor. Suprafața totală de transfer de masă în stratul de barbotare este măsurată în zeci și chiar sute de m2 de suprafață per 1 m3 de volum al stratului de barbotare.

Orez. 3.3. Unități de ieșire a chingilor laterale (lichid) din coloană: 1 – corp coloană; 2 – farfurii; 3 – buzunar de scurgere supradimensionat; 4 – placă prefabricată (oarbă); 5, 6 – conducte pentru trecerea vaporilor și îndepărtarea lichidului; 7 – conductă de egalizare

Tipurile de dispozitive de contact luate în considerare sunt printre cele mai comune pentru condițiile de funcționare ale unităților AT-AVT. Până în prezent, au fost dezvoltate și alte modele CP eficiente care pot fi de interes atunci când se rezolvă problemele de proiectare. Trebuie remarcat faptul că este imposibil să se evidențieze un design universal potrivit pentru orice condiții de funcționare. Fiecare problemă specifică de proiectare trebuie rezolvată ținând cont de tehnologia de producție bazată pe generalizarea experienței în exploatarea instalațiilor aferente.

POATE FI INTERESAT DE:

Tipuri de cuptoare cu tuburi

Tipuri de cuptoare cu tuburi

Tipuri și design de rulmenți

Tipuri și design de rulmenți

Tipuri și scopuri de refierbătoare de diferite modele

Tipuri și scopuri de refierbătoare de diferite modele