Motif résistant aux UV. Résistance UV acrylique

Lire aussi

On a déjà noté plus haut (voir l'article précédent) que les rayons de la gamme UV sont généralement divisés en trois groupes selon la longueur d'onde :

[*]Rayonnement à ondes longues (UVA) - 320-400 nm.

[*] Milieu (UVB) - 280-320 nm.

[*]Rayonnement à ondes courtes (UVC) - 100-280 nm.

L'une des principales difficultés de la prise en compte de l'impact du rayonnement UV sur les thermoplastiques est que son intensité dépend de nombreux facteurs : la teneur en ozone dans la stratosphère, les nuages, l'altitude de localisation, la hauteur du soleil au-dessus de l'horizon (en journée et au cours de l'année ) et réflexions. La combinaison de tous ces facteurs détermine le niveau d'intensité du rayonnement UV, qui se reflète sur cette carte de la Terre :Dans les zones colorées en vert foncé, l'intensité du rayonnement UV est la plus élevée. De plus, il faut tenir compte du fait que l'augmentation de la température et de l'humidité renforce encore l'effet du rayonnement UV sur les thermoplastiques (voir article précédent).

[B]L'effet principal du rayonnement UV sur les thermoplastiques

Tous les types de rayonnement UV peuvent provoquer un effet photochimique dans la structure des matériaux polymères, ce qui peut à la fois être bénéfique et entraîner une dégradation du matériau. Cependant, par analogie avec la peau humaine, plus l'intensité du rayonnement est élevée et plus la longueur d'onde est courte, plus le risque de dégradation du matériau est important.

[U]Dégradation

Le principal effet visible de l'impact du rayonnement UV sur les matériaux polymères est l'apparition de ce qu'on appelle. "taches crayeuses", décoloration à la surface du matériau et fragilité accrue des surfaces. Cet effet s'observe souvent sur des produits plastiques constamment utilisés à l'extérieur : sièges de stades, mobilier de jardin, film de serre, cadres de fenêtre, etc.Dans le même temps, les produits thermoplastiques doivent souvent résister à une exposition à des rayons UV de types et d'intensités introuvables sur Terre. Nous parlons, par exemple, des éléments des engins spatiaux, qui nécessitent l'utilisation de matériaux tels que le FEP.

Les effets notés ci-dessus de l'action du rayonnement UV sur les thermoplastiques sont notés, en règle générale, à la surface du matériau et pénètrent rarement plus profondément que 0,5 mm dans la structure. Cependant, la dégradation du matériau en surface sous charge peut conduire à la destruction du produit dans son ensemble.

[U]Buffs

À Ces derniers temps Les revêtements polymères spéciaux, en particulier ceux à base de polyuréthanne-acrylate, qui sont "auto-cicatrisants" sous l'influence du rayonnement UV, ont trouvé une large application. Les propriétés désinfectantes du rayonnement UV sont largement utilisées, par exemple, dans les glacières pour boire de l'eau et peut être encore amélioré par les bonnes propriétés de transmission du PET. Ce matériau est également utilisé comme revêtement protecteur sur les lampes insecticides UV, offrant jusqu'à 96% de transmission lumineuse à une épaisseur de 0,25 mm. Le rayonnement UV est également utilisé pour restaurer l'encre appliquée sur une base en plastique.L'effet positif de l'exposition aux rayons UV est l'utilisation de réactifs de blanchiment fluorescents (FWA). De nombreux polymères sont lumière naturelle avoir une teinte jaunâtre. Cependant, l'introduction de rayons UV dans la composition du matériau FWA est absorbée par le matériau et renvoie les rayons du domaine visible du spectre bleu avec une longueur d'onde de 400-500 nm.

[B] Effet du rayonnement UV sur les thermoplastiques

L'énergie du rayonnement UV absorbée par les thermoplastiques excite les photons, qui à leur tour forment des radicaux libres. Alors que de nombreux thermoplastiques sous leur forme naturelle et pure n'absorbent pas le rayonnement UV, la présence de résidus de catalyseur et d'autres contaminants dans leur composition qui servent de récepteurs peuvent entraîner une dégradation du matériau. De plus, pour démarrer le processus de dégradation, des fractions insignifiantes de polluants sont nécessaires, par exemple, un milliardième de sodium dans la composition du polycarbonate entraîne une instabilité de la couleur. En présence d'oxygène, les radicaux libres forment de l'hydroperoxyde d'oxygène, qui rompt les doubles liaisons de la chaîne moléculaire, rendant le matériau cassant. Ce processus est souvent appelé photooxydation. Cependant, même en l'absence d'hydrogène, la dégradation du matériau se produit toujours en raison de processus connexes, ce qui est particulièrement typique pour les éléments d'engins spatiaux.

Les thermoplastiques ayant une faible résistance aux UV sous leur forme non modifiée comprennent le POM, le PC, l'ABS et le PA6/6.

PET, PP, HDPE, PA12, PA11, PA6, PES, PPO, PBT sont considérés comme suffisamment résistants aux UV, tout comme la combinaison PC/ABS.

Le PTFE, le PVDF, le FEP et le PEEK ont une bonne résistance aux UV.

PI et PEI ont une excellente résistance aux UV.

Le chlorure de polyvinyle rigide (non plastifié) a été le premier à apparaître sur le marché russe de la publicité et, malgré la gamme croissante de matériaux polymères proposés chaque année, il continue de maintenir régulièrement sa position de leader dans certains domaines de la production publicitaire. Cela est dû au fait que le PVC possède un ensemble de propriétés nécessaires pour résoudre divers problèmes et répondre aux exigences les plus strictes pour les matériaux de structure de ce type.

Le PVC se caractérise par une résistance naturelle aux rayonnement ultraviolet, attaque chimique, corrosion mécanique et dommages par contact. Pendant longtemps, le fonctionnement dans la rue ne perd pas ses propriétés d'origine. Il n'absorbe pas l'humidité atmosphérique et, par conséquent, n'est pas sujet à la formation de condensat à la surface. Parmi tous les autres plastiques, il a une résistance au feu unique. Dans des conditions normales de fonctionnement, il ne présente aucun danger pour l'homme ou l'environnement. Facilement usiné, formé (matériau compact), soudé et collé. Avec l'application du film, il n'est pas nécessaire de penser aux "pièges" - le PVC sans intervention humaine ne présentera pas de "surprises".

Les inconvénients conditionnels du chlorure de polyvinyle comprennent :

- résistance à court terme des modifications de couleur à la lumière du soleil (ceci ne s'applique pas aux matériaux avec une stabilisation UV supplémentaire);

- la présence éventuelle de matériaux d'agents de démoulage de surface d'origine inconnue qui doivent être éliminés ;

- résistance au gel limitée (jusqu'à -20°C), ce qui est loin d'être toujours confirmé dans la pratique (sous réserve de toutes règles technologiques fabrication des structures et leur installation, en l'absence de charges mécaniques importantes, le PVC se comporte de manière stable même à plus basses températures);

- supérieur à beaucoup d'autres matériaux polymères coefficient de dilatation thermique linéaire, c'est-à-dire une gamme plus large de distorsions dimensionnelles ;

- pas assez haut degré transmission lumineuse du matériau transparent (env. 88%);

- exigences accrues en matière d'élimination : la fumée et les produits de combustion sont dangereux pour l'homme et l'environnement.

Le chlorure de polyvinyle rigide est produit dans diverses modifications uniquement par extrusion. Une large gamme de PVC, dont des feuilles :

- compact et moussé;

- avec une surface brillante et mate;

- blanc, coloré, transparent et translucide ;

- plat et en relief;

- version standard et résistance à la flexion augmentée,

vous permet d'utiliser ce matériel dans presque tous les domaines de la production publicitaire.

Tatiana Dementieva

Ingénieur de procédé

L'acrylique en architecture

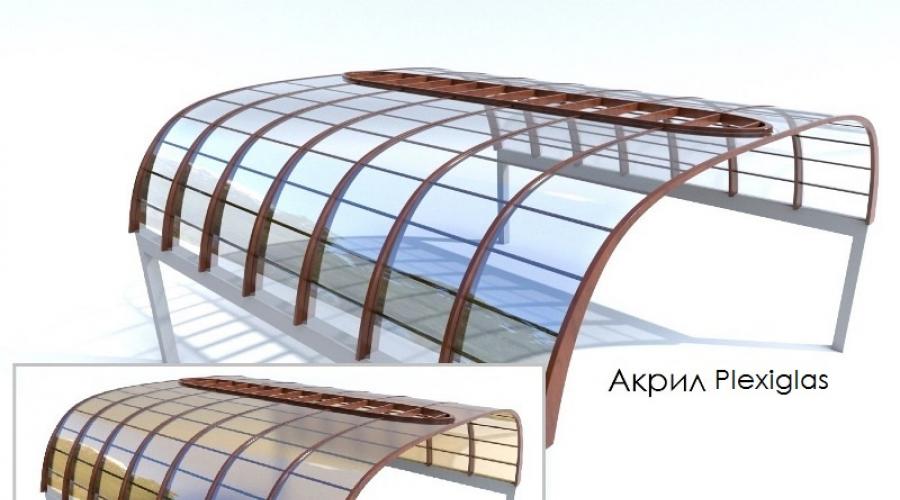

Le verre acrylique crée de belles structures architecturales- une toiture transparente, des façades, des protections routières, des auvents, des faîtes, des tonnelles. Toutes ces structures sont exploitées à l'extérieur sous influence constante. radiation solaire. Une question raisonnable se pose: les structures acryliques peuvent-elles résister à "l'assaut" des rayons soleil brûlant tout en conservant une excellente caractéristiques de performance, brillance, transparence ? Nous nous empressons de vous faire plaisir : il n'y a pas lieu de s'inquiéter. Les structures acryliques peuvent être utilisées en toute sécurité à l'extérieur sous l'influence constante du rayonnement ultraviolet, même dans les pays chauds.

Comparaison de l'acrylique avec d'autres plastiques en termes de résistance aux UV

Essayons de comparer l'acrylique avec d'autres plastiques. Aujourd'hui, pour la fabrication de façades, de vitrages de toiture et d'ouvrages de protection, un grand nombre de divers plastiques transparents. À première vue, ils ne sont pas différents de l'acrylique. Mais les matériaux synthétiques, similaires à l'acrylique dans leurs caractéristiques visuelles, perdent leur attrait visuel après quelques années de fonctionnement en plein soleil. Aucun revêtements supplémentaires et les films ne sont pas capables de protéger longtemps le plastique de mauvaise qualité des rayons ultraviolets. Le matériau reste sensible aux rayons UV et, hélas, il n'est pas nécessaire de parler de la fiabilité de toutes sortes de revêtements de surface. La protection sous forme de films et de vernis se fissure et se décolle avec le temps. Il n'est pas surprenant que la garantie contre le jaunissement de tels matériaux ne dépasse pas plusieurs années. Le verre acrylique de la marque Plexiglas se comporte tout à fait différemment. Le matériau a des propriétés protectrices naturelles, de sorte qu'il ne perd pas son performance excellente depuis au moins trois décennies.

Comment fonctionne la technologie de protection solaire acrylique ?

Le diagramme montre les changements de l'indice de transmission lumineuse de l'acrylique pendant la période de garantie dans divers zones climatiques. On voit que la transmission lumineuse du matériau est légèrement réduite, mais ce sont des changements minimes, imperceptibles à l'œil nu. Une diminution de l'indice de transmission lumineuse de plusieurs pour cent ne peut être déterminée qu'à l'aide d'un équipement spécial. Visuellement, l'acrylique reste parfaitement transparent et brillant.

Sur le graphique, vous pouvez suivre la dynamique des changements dans la transmission lumineuse de l'acrylique par rapport au verre ordinaire et aux autres plastiques. Premièrement, la transmission lumineuse de l'acrylique dans son état d'origine est plus élevée. C'est la matière plastique la plus transparente connue aujourd'hui. Au fil du temps, la différence devient plus perceptible: les matériaux de mauvaise qualité commencent à s'assombrir, à s'estomper et la transmission lumineuse de l'acrylique reste au même niveau. Aucun des plastiques connus, à l'exception de l'acrylique, ne peut transmettre 90% de la lumière après trente ans de fonctionnement sous le soleil. C'est pourquoi les designers et architectes modernes préfèrent l'acrylique lors de la création de leurs meilleurs projets.

Lorsque nous parlons de transmission de la lumière, nous parlons du spectre sécuritaire des rayons ultraviolets. Le verre acrylique retarde la partie dangereuse du spectre de rayonnement solaire. Par exemple, dans une maison sous un toit en acrylique ou dans un avion avec des fenêtres en acrylique, les personnes sont sous une protection fiable du vitrage. Pour clarifier, regardons la nature du rayonnement ultraviolet. Le spectre est divisé en rayonnement à ondes courtes, à ondes moyennes et à ondes longues. Chaque type de rayonnement a un effet différent sur le monde. Le rayonnement le plus énergétique avec une courte longueur d'onde, absorbé par la couche d'ozone de la planète, peut endommager les molécules d'ADN. Ondes moyennes - avec une exposition prolongée, provoque des brûlures de la peau et inhibe les principales fonctions du corps. Le rayonnement à ondes longues est le plus sûr et le plus utile. Seule une partie des dangereux rayonnements à ondes moyennes et l'ensemble du spectre à ondes longues atteignent notre planète. L'acrylique laisse passer le spectre utile du rayonnement UV, tout en bloquant les rayons dangereux. C'est un avantage très important du matériau. Le vitrage à la maison vous permet de garder un maximum de lumière dans la pièce, protégeant ainsi les personnes de impact négatif ultra-violet.

1Des matériaux composites à base de polypropylène résistant aux rayonnements UV ont été obtenus. Pour évaluer le degré de photodégradation du polypropylène et des composites à base de polypropylène, la spectroscopie IR était l'outil principal. Lorsque le polymère est dégradé, les liaisons chimiques sont rompues et le matériau est oxydé. Ces processus sont reflétés dans les spectres IR. De plus, le développement des processus de photodégradation des polymères peut être jugé par le changement de la structure de la surface exposée à l'irradiation UV. Cela se reflète dans le changement de l'angle de contact du mouillage. Le polypropylène stabilisé avec divers absorbeurs d'UV a été étudié par spectroscopie IR et mesures d'angle de contact. Du nitrure de bore, des nanotubes de carbone à parois multiples et des fibres de carbone ont été utilisés comme charges pour la matrice polymère. Les spectres d'absorption IR du polypropylène et des composites à base de celui-ci ont été obtenus et analysés. Sur la base des données obtenues, les concentrations de filtres UV dans la matrice polymère, nécessaires pour protéger le matériau de la photodégradation, ont été déterminées. À la suite de la recherche, il a été constaté que les charges utilisées réduisent considérablement la dégradation de la surface et structure en cristal matériaux composites.

polypropylène

Le rayonnement UV

nanotubes

Nitrure de bore

1. A. L. Smith, Spectroscopie IR appliquée. Fondamentaux, technique, application analytique. – M. : Mir, 1982.

2. Bertin D., M. Leblanc, S.R.A. Marque, D. Siri. Dégradation du polypropylène : études théoriques et expérimentales // Dégradation et stabilité des polymères. - 2010. - V. 95, I.5. - P. 782-791.

3. Guadagno L., Naddeo C., Raimondo M., Gorrasi G., Vittoria V. Effet des nanotubes de carbone sur la durabilité photo-oxydative du polypropylène syndiotactique // Dégradation et stabilité des polymères. - 2010. - V.95, I. 9. - P. 1614-1626.

4. Horrocks A. R., Mwila J., Miraftab M., Liu M., Chohan S. S. L'influence du noir de carbone sur les propriétés du polypropylène orienté 2. Thermique et photodégradation // Dégradation et stabilité des polymères. - 1999. - V. 65, I.1. – P. 25-36.

5. Jia H., Wang H., Chen W. L'effet combiné des photostabilisants à amine encombrée avec des absorbeurs d'UV sur la résistance aux radiations du polypropylène // Radiation Physics and Chemistry. - 2007. - V.76, I. 7. - P. 1179-1188.

6. Kaczmarek H., Ołdak D., Malanowski P., Chaberska H. Effet de l'irradiation UV à courte longueur d'onde sur le vieillissement des compositions polypropylène / cellulose // Dégradation et stabilité des polymères. - 2005. - V.88, I.2. - P. 189-198.

7. Kotek J., Kelnar I., Baldrian J., Raab M. Transformations structurelles du polypropylène isotactique induites par le chauffage et la lumière UV // European Polymer Journal. - 2004. - V.40, I.12. - P. 2731-2738.

1. Introduction

Le polypropylène est utilisé dans de nombreux domaines : dans la production de films (emballages notamment), de contenants, de tuyaux, de pièces d'équipements techniques, comme matériau isolant électrique, dans la construction, etc. Cependant, lorsqu'il est exposé aux rayons UV, le polypropylène perd ses performances en raison du développement de processus de photodégradation. Par conséquent, divers absorbeurs d'UV (filtres UV) sont utilisés pour stabiliser le polymère, à la fois organique et inorganique : métal dispersé, particules de céramique, nanotubes et fibres de carbone.

Pour évaluer le degré de photodégradation du polypropylène et des composites à base de celui-ci, l'outil principal est la spectroscopie IR. Lorsque le polymère est dégradé, les liaisons chimiques sont rompues et le matériau est oxydé. Ces processus se reflètent dans

Spectres IR. Par le nombre et la position des pics dans les spectres d'absorption IR, on peut juger de la nature de la substance (analyse qualitative), et par l'intensité des bandes d'absorption, la quantité de substance (analyse quantitative) et, par conséquent, évaluer le degré de dégradation du matériau.

De plus, le développement des processus de photodégradation des polymères peut être jugé par le changement de la structure de la surface exposée à l'irradiation UV. Cela se reflète dans le changement de l'angle de contact du mouillage.

Dans ce travail, le polypropylène stabilisé avec divers absorbeurs d'UV a été étudié par spectroscopie IR et mesures d'angle de contact.

2. Matériels et technique expérimentale

Comme matières premières et charges ont été utilisées : polypropylène, faible viscosité (TU 214535465768) ; les nanotubes de carbone multicouches d'un diamètre n'excédant pas 30 nm et d'une longueur n'excédant pas 5 mm ; fibre de carbone à haut module, grade VMN-4; nitrure de bore hexagonal.

Des échantillons avec différentes fractions massiques de charge dans la matrice polymère ont été obtenus à partir des matières premières par mélange par extrusion.

La spectrométrie IR de Fourier a été utilisée comme méthode pour étudier les modifications de la structure moléculaire des composites polymères sous l'action du rayonnement ultraviolet. Les spectres ont été enregistrés sur un spectromètre Thermo Nicolet 380 avec un accessoire pour la mise en œuvre de la méthode Smart iTR de réflexion interne totale frustrée (ATR) avec un cristal de diamant. L'enquête a été réalisée avec une résolution de 4 cm-1, la zone analysée était de l'ordre de 4000-650 cm-1. Chaque spectre a été obtenu en faisant la moyenne de 32 passages du miroir du spectromètre. Le spectre de comparaison a été pris avant de prélever chaque échantillon.

Pour étudier l'évolution de la surface de composites polymères expérimentaux sous l'action du rayonnement ultraviolet, nous avons utilisé la méthode de détermination de l'angle de contact de mouillage avec de l'eau distillée. Les mesures d'angle de contact sont effectuées à l'aide du système d'analyse de forme de goutte KRÜSS EasyDrop DSA20. La méthode Young-Laplace a été utilisée pour calculer l'angle de contact du mouillage. À cette méthode le contour complet de la goutte est estimé ; la sélection tient compte non seulement des interactions interfaciales qui déterminent le contour de la goutte, mais aussi du fait que la goutte n'est pas détruite du fait du poids du liquide. Après sélection réussie de l'équation de Young-Laplace, l'angle de mouillage est déterminé comme la pente de la tangente au point de contact des trois phases.

3. Résultats et discussion

3.1. Résultats d'études sur les modifications de la structure moléculaire des composites polymères

Le spectre du polypropylène sans charge (Figure 1) contient toutes les raies caractéristiques de ce polymère. Tout d'abord, ce sont des lignes de vibration d'atomes d'hydrogène dans les groupes fonctionnels CH3 et CH2. Les raies dans la région des nombres d'onde 2498 cm-1 et 2866 cm-1 sont responsables des vibrations d'étirement asymétriques et symétriques du groupe méthyle (CH3), et les raies à 1450 cm-1 et 1375 cm-1, à leur tour , sont dus aux vibrations symétriques et asymétriques de flexion d'un même groupe . Les lignes 2916 cm-1 et 2837 cm-1 font référence aux lignes de vibrations d'étirement des groupes méthylène (CH2). Rayures sur les nombres d'onde 1116 cm-1,

998 cm-1, 974 cm-1, 900 cm-1, 841 cm-1 et 809 cm-1 sont communément appelées bandes de régularité, c'est-à-dire lignes dues aux régions de régularité du polymère, elles sont aussi parfois appelées bandes de cristallinité. Il est à noter la présence d'une raie de faible intensité voisine de 1735 cm-1, qu'il faut attribuer aux vibrations de la liaison C=O, qui peuvent être associées à une légère oxydation du polypropylène lors du pressage. Le spectre contient également des bandes responsables de la formation de doubles liaisons C=C

(1650-1600 cm-1) qui se sont produites après que l'échantillon a été irradié avec un rayonnement UV. De plus, c'est cet échantillon qui est caractérisé par l'intensité maximale de la raie C=O.

Figure 1. Spectres IR du polypropylène après test de résistance aux UV

Suite à l'exposition aux rayonnements UV sur des composites chargés de nitrure de bore, des liaisons C=O (1735-1710 cm-1) de nature diverse (aldéhyde, cétone, éther) se forment. Les spectres d'échantillons irradiés aux UV de polypropylène pur et de polypropylène contenant 40% et 25% de nitrure de bore contiennent des bandes, généralement responsables de la formation de doubles liaisons C=C (1650-1600 cm-1). Les bandes de régularité (cristallinité) dans la gamme des nombres d'onde 1300-900 cm-1 sur les échantillons de composites polymères soumis à une irradiation UV sont sensiblement élargies, ce qui indique une dégradation partielle de la structure cristalline du polypropylène. Cependant, avec une augmentation du taux de remplissage des matériaux composites polymères en nitrure de bore hexagonal, la dégradation de la structure cristalline du polypropylène diminue. L'exposition aux UV conduit également à une augmentation de l'hydrophilie de la surface des échantillons, qui se traduit par la présence d'une raie large du groupe hydroxo aux alentours de 3000 cm-1.

Figure 2. Spectres IR d'un composite polymère à base de polypropylène avec 25 % (poids) de nitrure de bore hexagonal après test de résistance aux UV

Les spectres du polypropylène chargé d'un mélange à 20% (poids) de fibres de carbone et de nanotubes avant et après les tests ne diffèrent pratiquement pas les uns des autres, principalement en raison de la distorsion du spectre due à la forte absorption du rayonnement IR par le carbone composant du matériau.

Sur la base des données obtenues, on peut juger qu'il existe un petit nombre de liaisons C=O dans les échantillons de composites à base de polypropylène, de fibre de carbone VMN-4 et de nanotubes de carbone, en raison de la présence d'un pic dans la région de 1730 cm-1, cependant, il est fiable de juger que la quantité de ces liaisons dans les échantillons n'est pas possible en raison de la distorsion des spectres.

3.2. Résultats de l'étude de l'évolution de la surface des composites polymères

Le tableau 1 présente les résultats d'une étude d'évolution de la surface d'échantillons expérimentaux de composites polymères chargés de nitrure de bore hexagonal. L'analyse des résultats nous permet de conclure que le remplissage de polypropylène avec du nitrure de bore hexagonal augmente la résistance de la surface des composites polymères au rayonnement ultraviolet. Une augmentation du taux de remplissage conduit à une moindre dégradation de la surface, ce qui se traduit par une augmentation de l'hydrophilie, ce qui est en bon accord avec les résultats de l'étude des modifications de la structure moléculaire d'échantillons expérimentaux de composites polymères.

Tableau 1. Résultats de la modification de l'angle de contact de la surface de composites polymères remplis de nitrure de bore hexagonal à la suite d'un test de résistance au rayonnement ultraviolet

|

Degré de remplissage BN |

Angle de mouillage, gr |

|

|

Avant l'épreuve |

Après l'épreuve |

|

L'analyse des résultats de l'étude de l'évolution de la surface d'échantillons expérimentaux de composites polymères remplis d'un mélange de fibres de carbone et de nanotubes (tableau 2) nous permet de conclure que le remplissage de polypropylène avec des matériaux carbonés rend ces composites polymères résistants aux rayonnements ultraviolets. Ce fait s'explique par le fait que les matériaux en carbone absorbent activement le rayonnement ultraviolet.

Tableau 2. Résultats de la modification de l'angle de contact de la surface des composites polymères remplis de fibre de carbone et de nanotubes en raison du test de résistance au rayonnement ultraviolet

|

Degré de remplissage UV+CNT |

Angle de mouillage, gr |

|

|

Avant l'épreuve |

Après l'épreuve |

|

4. Conclusion

D'après les résultats de l'étude de la résistance des composites à base de polypropylène au rayonnement ultraviolet, l'ajout de nitrure de bore hexagonal au polymère réduit significativement la dégradation de la surface et de la structure cristalline des composites. Or, les matériaux carbonés absorbent activement les rayonnements ultraviolets, conférant ainsi une résistance élevée des composites à base de polymères et de fibres et nanotubes de carbone aux rayonnements ultraviolets.

Les travaux ont été réalisés dans le cadre du programme cible fédéral "Recherche et développement sur domaines prioritaires développement du complexe scientifique et technologique de la Russie pour 2007-2013 », contrat d'État du 08 juillet 2011 n° 16.516.11.6099.

Réviseurs :

Serov GV, docteur en sciences techniques, professeur au département des nanosystèmes fonctionnels et des matériaux à haute température, Université nationale des sciences et technologies "MISiS", Moscou.

Kondakov S. E., docteur en sciences techniques, chercheur principal, Département des nanosystèmes fonctionnels et des matériaux à haute température, Université nationale des sciences et technologies "MISiS", Moscou.

Lien bibliographique

Kuznetsov D.V., Ilinykh I.A., Cherdyntsev V.V., Muratov D.S., Shatrova N.V., Burmistrov I.N. ÉTUDE DE LA STABILITÉ DES COMPOSITES POLYMÈRES À BASE DE POLYPROPYLÈNE AU RAYONNEMENT UV // Problèmes modernes de la science et de l'éducation. - 2012. - N° 6. ;URL : http://science-education.ru/ru/article/view?id=7503 (date d'accès : 01.02.2020). Nous portons à votre connaissance les revues publiées par la maison d'édition "Academy of Natural History"

Récemment, la société (y compris la communauté scientifique) est devenue dominée par l'idée de l'universalité des plastiques et des composites, censés résoudre la plupart des problèmes des matériaux traditionnels. On pense que de nouveaux types de plastiques et de composites remplaceront bientôt non seulement les métaux, mais aussi le verre, les liants inorganiques résistants à la chaleur et les matériaux de construction. Une opinion assez courante est que par modification chimique ou physico-chimique des plastiques (par exemple, leur remplissage), des résultats impressionnants peuvent être obtenus.

C'est vrai dans une large mesure. Cependant, les polymères ont plusieurs "talons d'Achille" qui ne peuvent pas être corrigés par la chimie et la physique du carbone et de ses composés. L'un de ces problèmes est la résistance à la chaleur et la résistance chimique sous l'influence du soleil et d'autres rayonnements. décider ce problème Stabilisateurs UV (UFS).

En présence d'oxygène omniprésent, les rayons du soleil ont un puissant effet décomposant sur les polymères. On peut clairement le voir sur les produits en plastique qui se trouvent à l'air libre sous le soleil - d'abord décoloration et blanchiment, puis fissuration et effritement. Ils ne se comportent pas mieux en mer non plus : selon les écologistes, l'eau de mer et le soleil transforment les produits plastiques en poussière, que les poissons confondent alors avec du plancton et mangent (et puis nous mangeons ces poissons). En général, sans UVC et additifs anti-rayonnement (ARD), le polymère n'est pas adapté à bon nombre de nos applications habituelles.

Les polymères sont sensibles aux rayons UV, de sorte que la durée de vie des produits est réduite sous l'influence des facteurs atmosphériques en raison de la dégradation du polymère par la lumière. L'utilisation d'un concentré de stabilisant à la lumière permet d'obtenir des produits à haute résistance aux rayons UV et d'augmenter considérablement leur durée de vie. De plus, l'application d'UVC empêche la perte de couleur, l'opacification, la perte propriétés mécaniques et la formation de fissures dans le produit fini.

Les stabilisants à la lumière sont particulièrement importants dans les produits grande surface exposés au rayonnement solaire ou autre - films, feuilles. Le concept de « stabilisation UV » signifie que le film ne perd pas plus de la moitié de sa résistance mécanique initiale sous l'action de la lumière solaire pendant un certain laps de temps. L'UFS, en règle générale, contient 20% d'amines HALS "stériquement encombrées" (c'est-à-dire des amines avec une structure spatiale qui entrave les mouvements conformationnels des molécules - cela permet de stabiliser les radicaux, etc.) et un antioxydant.

Les caractéristiquesStabilisateurs UV

Le mécanisme d'action des stabilisants à la lumière (en plus de l'UFS, il existe des stabilisants IR, etc.) est complexe. Ils peuvent simplement capter (absorber) la lumière, libérant alors l'énergie absorbée sous forme de chaleur ; peut entrer dans des réactions chimiques avec des produits de décomposition primaire ; peut ralentir (inhiber) les processus indésirables. Il existe deux manières d'introduire les UVC : le revêtement de surface et l'injection dans le bloc de polymère. On pense qu'il est plus coûteux à introduire dans le bloc, mais l'effet de l'UFS est plus durable et fiable. Certes, la majeure partie des produits (par exemple, tous les produits chinois) sont stabilisés en appliquant une couche de surface en polymère - en règle générale, 40 à 50 microns. D'ailleurs, pour long terme service (3-5 ans ou jusqu'à 6-10 saisons) il ne suffit pas d'ajouter beaucoup d'UVC, encore faut-il une épaisseur suffisante et une marge de sécurité. Ainsi, pour une durée de vie de 3 ans, le film doit avoir une épaisseur d'au moins 120 microns, pendant 6 à 10 saisons, un matériau à trois couches jusqu'à 150 microns d'épaisseur, avec une couche intermédiaire durcie, est nécessaire.

L'UFS peut être subdivisé en absorbeurs et stabilisateurs. Les absorbeurs absorbent le rayonnement et le convertissent en chaleur (et leur efficacité dépend de l'épaisseur de la couche de polymère, ils sont inefficaces dans les films très fins). Les stabilisants stabilisent les radicaux déjà formés.

Dans la CEI, des formes stabilisées (plus chères) et non stabilisées (moins chères) de polymères sont vendues. Cela explique en grande partie la moindre qualité des produits analogiques bon marché en provenance de Chine ou d'autres pays. Il est clair que les polymères (films) avec une stabilisation moins chère serviront moins que la période spécifiée. Par exemple, la stabilité sur 10 saisons est souvent déclarée, mais le degré de réduction de la stabilité sous des charges accrues n'est pas indiqué. En conséquence, la durée de vie est souvent la moitié de la durée déclarée (c'est-à-dire 1 à 2 ans).

De bons exemples de l'effet de stabilisation du polymère sont le polycarbonate, le polyéthylène et les films. La validité du polycarbonate sous la forme d'une feuille en nid d'abeille varie de 2 à 20 ans, selon le degré de stabilisation. En raison des économies de coûts sur les stabilisateurs, 90 % des fabricants ne peuvent pas confirmer la durée de vie indiquée des feuilles PC (généralement 10 ans). Idem avec les films. Par exemple, au lieu de 5 à 10 saisons, les films agricoles ne résistent qu'à 2 à 3 saisons, ce qui entraîne des pertes importantes dans le secteur agricole. Le polyéthylène sans UVC ne fonctionne pas longtemps, car il est rapidement décomposé par les rayons UV (faites attention à l'apparence et à l'état des produits PE de 10 à 15 ans). Pour cette raison, par exemple, il est interdit de poser des conduites de gaz ou d'eau en polyéthylène à la surface de la terre et même à l'intérieur. Il n'est pas recommandé de traiter des polymères de gros tonnage tels que le polypropylène, le polyformaldéhyde, les caoutchoucs sans UFS et ARD.

Les UFS de haute qualité, malheureusement, sont chers (la plupart d'entre eux sont produits par des entreprises occidentales de marque), et pour cette raison, de nombreux fabricants locaux économisent sur eux (ils doivent être ajoutés en une quantité de 0,1 à 2, voire 5%) . Au lieu de nouveaux GOST, les TU et les GOST d'il y a 20 ans sont utilisés en production. À titre de comparaison, dans l'UE, les normes relatives aux stabilisants sont mises à jour tous les 10 ans. Chaque type d'UFS possède des fonctionnalités qui doivent être prises en compte lors de l'utilisation. Par exemple, les UFS aux amines entraînent un assombrissement du matériau et il n'est pas recommandé de les utiliser pour les produits de couleur claire. Pour eux, des UVC phénoliques sont utilisés.

Notez que la présence d'UVC dans les polymères, en particulier les films, n'est pas encore considérée comme acquise, ce dont les consommateurs doivent être conscients. Les fabricants réputés se concentrent sur la présence d'UVC dans n'importe quel produit. Par exemple, Mitsubishi-Engineering Plastics affirme que ses granulés de polycarbonate NOVARENX contiennent un stabilisateur UV "pour polycarbonate cellulaire peut être utilisé pendant 10 ans sous une exposition accrue au soleil. Un exemple «plus proche» est le dernier communiqué d'avril de l'entreprise biélorusse «Svetlogorsk-Khimvolokno» concernant l'introduction de nouveaux produits - les films PE avec UVC. En plus d'expliquer pourquoi l'UFS est nécessaire, le service de presse de la société note que le film UFS "peut avoir une durée de vie allant jusqu'à trois saisons". Les informations de l'une des entreprises les plus anciennes et les plus respectées de l'industrie (fondée en 1964, produit des fibres chimiques, des fils textiles en polyester, des articles ménagers) montrent que le consommateur doit surveiller lui-même la présence d'UVC dans le polymère.

Quelques mots sur le marché

Le marché mondial des stabilisants à la lumière et à la chaleur approche la barre des 5 milliards de dollars - plus précisément, il devrait atteindre 4,8 milliards de dollars d'ici 2018. Le plus gros consommateur de stabilisants est l'industrie de la construction (en 2010, 85% des stabilisants ont été utilisés pour la production de profilés, de tuyaux et d'isolation de câbles). Compte tenu de la mode croissante des parements (dont la résistance à la lumière est condition essentielle), la part des UFS dans la construction ne peut qu'augmenter. Sans surprise, le marché des stabilisants légers est toujours en forte demande - le plus grand consommateur de stabilisants s'est avéré être la région Asie-Pacifique, qui représente jusqu'à la moitié de la demande mondiale. Viennent ensuite l'Europe occidentale et les États-Unis. Viennent ensuite les marchés Amérique du Sud, la CEI et l'Europe de l'Est, le Moyen-Orient - là-bas, la croissance de la demande d'UFS est supérieure à la moyenne, atteignant 3,5 à 4,7% par an.

Depuis les années 1970, le marché mondial s'est réapprovisionné avec les offres des grandes entreprises européennes. Ainsi, depuis près d'un demi-siècle, Tinuvin UFS a été utilisé avec succès pour développer la production dont, en 2001, Ciba a construit une nouvelle usine (en 2009, Ciba est devenue une partie de BASF). IPG (International Plastic Guide) a testé et lancé le concentré UVC de marque LightformPP pour films et spunbonds (il s'agit d'un matériau isolant microporeux en polypropylène non tissé perméable à la vapeur). Les nouveaux UFS, en plus de la protection contre la lumière, protègent contre l'effet destructeur des pesticides (y compris le soufre), ce qui est particulièrement important dans l'industrie agricole. De nouveaux UFS ont déjà commencé à être livrés à la CEI (en règle générale, les livraisons proviennent de Europe de l'Ouest, États-Unis et Corée du Sud). UFS est développé par le japonais Novarex, Western Clariant, Ampacet, Chemtura, BASF. Récemment, les producteurs asiatiques sont devenus de plus en plus influents - non seulement sud-coréens, mais aussi chinois.

Dmitry Séverin