Peinture isolante thermique keramoizol. Instructions de candidature

Production matériaux de construction ne reste pas immobile. De plus en plus souvent, de nombreuses innovations technologiques arrivent sur le marché, conçues pour faciliter le processus de construction efficace de maisons, de réparation de diverses structures et d'autres domaines de l'industrie de la construction.

La production de matériaux d'isolation thermique occupe aujourd'hui une place de choix dans la construction. Le spectre de cette industrie de la construction est assez large et diversifié, de sorte que le consommateur ordinaire est souvent confronté à la question le bon choix matériau d'isolation thermique de haute qualité qui satisferait ses intérêts en termes de paramètres tels que le prix, la durabilité, la facilité d'installation, les conditions de livraison avantageuses, etc.

Propriétés d'isolation thermique du kéramoizol

Dans l'industrie moderne des matériaux d'isolation thermique, une attention particulière est accordée à un composite tel que le kéramoizol. Le Keramoizol est un matériau d'isolation thermique liquide créé artificiellement et utilisé dans la construction, la réparation et la finition des maisons. Il est conçu pour créer un revêtement sur n'importe quelle surface et dans tous les endroits difficiles d'accès.

Le composite remplit de nombreuses fonctions : éliminer le froid dans la pièce, détruire les champignons et moisissures sur les murs, lutter contre la condensation sur les canalisations. Keramoizol peut être utilisé pour l'isolation thermique de parties individuelles de la pièce : murs, plafonds, canalisations, chaudières à vapeur, congélateurs, etc. Le composite fonctionne avec toutes les surfaces - métal, béton, bois, plastique - à des températures de +5 à +90°C.

Le matériau est idéal pour créer un microclimat dans une pièce, car il lui permet non seulement de retenir la chaleur, mais empêche également la formation de micro-organismes et ne génère pas de poussière.

Traiter votre maison avec une isolation céramique crée un effet « thermos » - en été air froid des climatiseurs reste dans la pièce beaucoup plus longtemps et, en hiver, au contraire, la chaleur des appareils de chauffage est transférée beaucoup plus lentement aux murs.

Les avantages du matériau d'isolation thermique incluent sa haute perméabilité à la vapeur et ses qualités anticorrosion. De plus, le kéramoizol réduit considérablement le niveau radiation solaire et est assez résistant aux rayons ultraviolets.

Le composite est souvent utilisé pour l'isolation thermique des tuyaux, car il résiste au gel à partir de -50°C et à la chaleur jusqu'à +250°C.

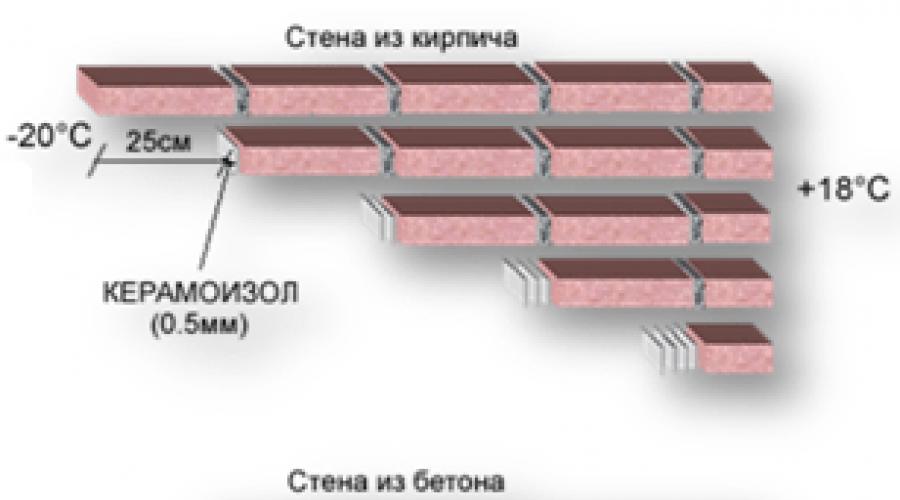

Comparé à de nombreux matériaux d'isolation thermique, le kéramoizol présente un degré élevé de résistance aux dommages mécaniques et a plus diagramme simple isolation thermique. Dans le schéma traditionnel, on utilise une isolation thermique multicouche, composée de deux couches d'apprêt sur lesquelles sont appliqués des tapis percés, une couche de pare-vapeur recouverte d'une couche de matériau de toiture et une couche de fer galvanisé.

Application de kéramoizol

Lors de l'utilisation du kéramoizol, il est important que la surface soit dégraissée et exempte de traces de saleté, de poussière ou de peinture. Il est permis d'utiliser le composite sur une surface présentant une petite couche de rouille. Avant d'appliquer le matériau, la surface doit être humidifiée avec de l'eau ou apprêtée. Ensuite, la première couche d'apprêt du composite est appliquée avec une épaisseur ne dépassant pas 1 mm. Le temps moyen de séchage de la couche est d'environ 12 heures à une température de +20°C. Ainsi, le schéma d'utilisation du kéramoizol semble nettement plus simple que l'isolation thermique conventionnelle.

L'utilisation du kéramoizol présente également un certain nombre d'avantages par rapport à de nombreux matériaux d'isolation thermique dans d'autres domaines industriels. Par exemple, en raison de sa faible conductivité thermique, le composite est utilisé avec succès dans l'industrie spatiale.

La production de matériaux de construction ne s'arrête pas. De plus en plus souvent, de nombreuses innovations technologiques arrivent sur le marché, conçues pour faciliter le processus de construction efficace de maisons, de réparation de diverses structures et d'autres domaines de l'industrie de la construction.

La production de matériaux d'isolation thermique occupe aujourd'hui une place de choix dans la construction. Le spectre de cette industrie de la construction est assez large et diversifié, de sorte que le consommateur moyen est souvent confronté à la question du choix correct d'un matériau d'isolation thermique de haute qualité qui satisferait ses intérêts en termes de paramètres tels que le prix, la durabilité et la facilité d'installation. , conditions de livraison avantageuses, etc.

Propriétés d'isolation thermique du kéramoizol

Dans l'industrie moderne des matériaux d'isolation thermique, une attention particulière est accordée à un composite tel que le kéramoizol. est un matériau d'isolation thermique liquide créé artificiellement et utilisé dans la construction, la réparation et la finition des maisons. Il est conçu pour créer un revêtement sur n'importe quelle surface et dans tous les endroits difficiles d'accès.

Le composite remplit de nombreuses fonctions : éliminer le froid dans la pièce, détruire les champignons et moisissures sur les murs, lutter contre la condensation sur les canalisations. Keramoizol peut être utilisé pour l'isolation thermique de parties individuelles de la pièce : murs, plafonds, canalisations, chaudières à vapeur, congélateurs, etc. Le composite fonctionne avec toutes les surfaces - métal, bois, plastique - à des températures de +5 à +90°C.

Le matériau est idéal pour créer un microclimat dans une pièce, car il lui permet non seulement de retenir la chaleur, mais empêche également la formation de micro-organismes et ne génère pas de poussière.

Traiter une maison avec une isolation en céramique crée un effet « thermos » : en été, l'air froid des climatiseurs reste beaucoup plus longtemps dans la pièce et en hiver, au contraire, la chaleur des appareils de chauffage est transférée beaucoup plus lentement aux murs.

Les avantages du matériau d'isolation thermique incluent sa haute perméabilité à la vapeur et ses qualités anticorrosion. De plus, le kéramoizol réduit considérablement le niveau de rayonnement solaire et est assez résistant aux rayons ultraviolets.

Le composite est souvent utilisé pour l'isolation thermique des tuyaux, car il résiste au gel à partir de -50°C et à la chaleur jusqu'à +250°C.

Comparé à de nombreux matériaux d'isolation thermique, le kéramoizol présente un degré élevé de résistance aux dommages mécaniques et possède un système d'isolation thermique plus simple. Dans le schéma traditionnel, on utilise une isolation thermique multicouche, composée de deux couches d'apprêt sur lesquelles sont appliqués des tapis percés, une couche de pare-vapeur recouverte d'une couche de matériau de toiture et une couche de fer galvanisé.

Application de kéramoizol

Lors de l'utilisation du kéramoizol, il est important que la surface soit dégraissée et exempte de traces de saleté, de poussière ou de peinture. Il est permis d'utiliser le composite sur une surface présentant une petite couche de rouille. Avant d'appliquer le matériau, la surface doit être humidifiée avec de l'eau ou apprêtée. Ensuite, la première couche d'apprêt du composite est appliquée avec une épaisseur ne dépassant pas 1 mm. Le temps moyen de séchage de la couche est d'environ 12 heures à une température de +20°C. Ainsi, le schéma d'utilisation du kéramoizol semble nettement plus simple que l'isolation thermique conventionnelle.

L'utilisation du kéramoizol présente également un certain nombre d'avantages par rapport à de nombreux matériaux d'isolation thermique dans d'autres domaines industriels. Par exemple, en raison de sa faible conductivité thermique, le composite est utilisé avec succès dans l'industrie spatiale.

Les propriétés d'isolation thermique de l'isolation céramique sont aujourd'hui très demandées tant sur le marché intérieur que dans les pays voisins. De plus, le matériau gagne en popularité auprès des clients européens et Entreprises américaines, dont le célèbre Thermal-Coat et le non moins populaire Thermo-Shield.

Il n'y a pas de commentaires pour cet article.

Seuls les utilisateurs enregistrés peuvent laisser des commentaires sur les articles !

Instructions

application revêtement d'isolation thermique"Keramoizol" en surface

Préparation de surface:

Effectuer un nettoyage mécanique ou manuel des vieille peinture, inclusions huileuses, etc., meulage superficiel.

Dépoussiérez la surface, saturez le bois avec des composés antiseptiques à base d'eau ou un apprêt acrylique pour bois.

Préparation du matériel :

Si la composition s'épaissit, elle peut être diluée avec de l'eau jusqu'à la consistance requise (pas plus de 5 % en volume de la masse totale) et soigneusement mélangée. La composition résultante doit être agitée périodiquement.

Application du matériel

Pour les espaces intérieurs : appliquer sur le matériau un mastic de nivellement à base de latex (l'utilisation de mastics à la chaux n'est pas autorisée), coller du papier peint, carreaux de céramique ou peindre avec de la peinture acrylique (hors huile, peinture pentaphtalique et émaux).

Préparation de surface:

Pour obtenir une surface lisse, la surface de la brique doit être traitée avec des composés ciment-plâtre et attendre qu'elle sèche complètement. Immédiatement avant d'appliquer le matériau, éliminer les zones lâches, les inclusions huileuses, les efflorescences, les saletés et la poussière.

Pour préserver la surface en relief, la surface de la brique doit être nettoyée des zones lâches, des inclusions huileuses, des efflorescences, de la saleté et de la poussière.

Préparation du matériel :

Avant de commencer les travaux, bien mélanger Keramoizol jusqu'à l'obtention d'une masse homogène. Le mélange doit être effectué manuellement ou à l'aide d'un accessoire de mélange sur une perceuse électrique. La vitesse de rotation ne doit pas dépasser 150-200 tr/min. Si une croûte s'est formée à la surface du «Keramoizol», détruisez-la avec une buse en effectuant des mouvements de haut en bas, sans allumer la perceuse, jusqu'à ce que la surface soit recouverte du liquide qui se trouvait en dessous.

Si la composition s'épaissit, elle peut être diluée avec de l'eau jusqu'à la consistance requise (pas plus de 5 % en volume de la masse totale) et soigneusement mélangée.

Application du matériel

1. Couche d'apprêt. Appliquer la première couche de primaire de Keramoizol sur la surface préparée (propre, sèche et dépoussiérée). Pour préparer la couche d'apprêt, ajoutez au matériau eau pure comme diluant à raison de 300 ml d'eau pour 1 litre de Keramoizol. Laisser sécher au moins 6 heures à une température de +20°C. Si la température est inférieure à +15°C, augmentez le temps de séchage à 24 heures. La composition résultante doit être agitée périodiquement.

2. Couches de base. Appliquer les principales couches de matériau en respectant la technologie de séchage intercalaire : à une température de +20°C et plus et humidité relative pas plus de 75 %, le temps de séchage d'une couche appliquée de 0,5 mm d'épaisseur est de 24 heures ; en cas de baisse de température ou d'augmentation de l'humidité relative de l'air, le temps de séchage intercouche doit être augmenté de 2 à 3 fois. Le matériau Keramoizol doit être agité périodiquement pendant le fonctionnement.

3. L'épaisseur de la couche appliquée ne doit pas dépasser 0,5 mm pour éviter le gonflement, les gouttes et le pelage. L'épaisseur finale du revêtement d'isolation thermique Keramoizol est déterminée par la méthode de calcul thermique.

4. Appliquer en effectuant des mouvements circulaires, verticaux et horizontaux, en peignant soigneusement toute la surface.

Préparer la surface pour les travaux ultérieurs

Pour les espaces intérieurs : appliquer sur le matériau un mastic de nivellement à base de latex (l'utilisation de mastic à la chaux n'est pas autorisée), coller du papier peint, des carreaux de céramique ou de la peinture (sauf peinture à l'huile).

Pour les murs de façade : appliquer une solution aqueuse dispersée de haute qualité sur la surface du matériau Keramoizol peinture acrylique, ou mastic de nivellement pour un collage ultérieur avec du carrelage ou d'autres matériaux de façade.

Préparation de surface:

Éliminez la rouille et le tartre à l’aide de brosses métalliques mécanisées ou manuelles.

Dépoussiérez la surface et si nécessaire (s'il y a des taches de graisse non traitées), dégraissez-la avec le solvant 646, 647.

Si nécessaire (en cas de corrosion sévère), traiter la surface avec un convertisseur de rouille à base d'acide phosphorique (solution à 15% d'eau et d'acide phosphorique). Si un film de phosphate « blanchâtre » se forme sur une surface métallique, rincez l'acide restant avec de l'eau, cela formera une couche protectrice d'une surface « blanchâtre ».

Apprêt. Appliquer l'apprêt GF-19 ou GF-21 sur la surface (1 à 2 couches).

Préparation du matériel :

Avant de commencer les travaux, bien mélanger Keramoizol jusqu'à l'obtention d'une masse homogène. Le mélange doit être effectué manuellement ou à l'aide d'un accessoire de mélange sur une perceuse électrique. La vitesse de rotation ne doit pas dépasser 150-200 tr/min. Si une croûte s'est formée à la surface du «Keramoizol», détruisez-la avec une buse en effectuant des mouvements de haut en bas, sans allumer la perceuse, jusqu'à ce que la surface soit recouverte du liquide qui se trouvait en dessous.

Si la composition s'épaissit, elle peut être diluée avec de l'eau jusqu'à la consistance requise (pas plus de 5 % en volume de la masse totale) et soigneusement mélangée. La composition résultante doit être agitée périodiquement.

Application du matériel

Application de "Keramoizol" au "froid" surfaces métalliques Il est recommandé de produire à une température environnementà partir de +15°C et une humidité ne dépassant pas 75%.

Plus l’humidité relative est faible, plus le matériau sèche rapidement. Et par conséquent, plus l’humidité est élevée, plus le temps de séchage est long.

Sur des surfaces métalliques propres et polies, la vapeur se condense en humidité à des niveaux d'humidité supérieurs à 90 %. Sur des surfaces rugueuses ou non nettoyées, la condensation se produit déjà à une humidité de 65 à 75 %. De plus, la condensation peut se déposer sur la surface même à faible humidité si la température du métal est inférieure à la température de l'air. Par conséquent, avant d'appliquer le matériau calorifuge «Keramoizol», la surface doit être séchée naturellement ou de force.

Si la température de l'air est inférieure à +10°C, la surface métallique doit être chauffée à une température d'au moins +15°C, mais si cela n'est pas possible, les travaux d'application du matériau Keramoizol ne peuvent pas être effectués. Il ne faut pas oublier que lorsque la température descend en dessous de +20°C et que l'humidité monte à 85%, le temps de séchage augmente. Par conséquent, il est nécessaire dans tous les cas d'augmenter le temps entre l'application des couches d'au moins 2 à 3 fois. Par exemple, séché à basses températures Le matériau polymère « Keramoizol » semble être polymérisé après la formation du film, bien que le film ne devienne complètement résistant qu'une fois la polymérisation complète du matériau.

Des températures ambiantes élevées accélèrent considérablement l’évaporation de l’eau et le durcissement. Dans ce cas, il ne peut que sécher couche supérieure et « claque » la vapeur d'eau à l'intérieur, ce qui à son tour augmente le temps réel de polymérisation complète et uniforme de la couche appliquée. Lorsque les températures de l'air ambiant et de la surface sont également élevées, cela ne se produit généralement pas. période estivale Il est recommandé d'effectuer les travaux uniquement le matin afin d'éviter une différence significative de température du métal et de l'air. Le séchage de la couche appliquée avec un flux dirigé d'air chauffé est inacceptable.

1. Couche d'apprêt. Lorsqu'elle est appliquée sur du métal ferreux, il est nécessaire d'appliquer la composition polymère-minérale « Keramoizol » uniquement sur une surface métallique préparée et pré-apprêtée. Nous recommandons l'apprêt GF-19, GF-21 produit en Biélorussie ou en Fédération de Russie. En cas d'application sur métaux non ferreux, appliquer la première couche de primaire de Keramoizol sur la surface préparée (propre, sèche et dépoussiérée). Laisser sécher au moins 24 heures à +20°C.

2. Couches de base. L'application des couches de matériau doit être effectuée en respectant la technologie de séchage intercouche : à une température de +20°C et plus et une humidité relative ne dépassant pas 75 %, le temps de séchage d'une couche appliquée de 0,5 mm d'épaisseur est 24 heures, en cas de baisse de température ou d'augmentation de l'humidité relative, le temps de séchage de l'intercalaire doit être augmenté de 2 à 3 fois. Le matériau Keramoizol doit être agité périodiquement pendant le fonctionnement.

3. L'épaisseur de la couche appliquée ne doit pas dépasser 0,5 mm pour éviter le gonflement, les gouttes et le pelage. L'épaisseur finale du revêtement d'isolation thermique Keramoizol est déterminée par la méthode de calcul thermique.

4. Appliquer en effectuant des mouvements circulaires, verticaux et horizontaux, en peignant soigneusement toute la surface.

Préparer la surface pour les travaux ultérieurs

Le dessus du « Keramoizol » peut être recouvert de peinture acrylique pour protéger le matériau « Keramoizol » du contact constant avec des environnements agressifs.

Préparation de surface:

Enlever les zones meubles, ouvrir les fissures, éliminer les inclusions huileuses, nettoyer le béton de la laitance de ciment, des efflorescences, des saletés, des taches de bitume, si nécessaire, réparer la surface avec des composés ciment-plâtre, dépoussiérer.

Préparation du matériel :

Avant de commencer les travaux, bien mélanger Keramoizol jusqu'à l'obtention d'une masse homogène. Le mélange doit être effectué manuellement ou à l'aide d'un accessoire de mélange sur une perceuse électrique. La vitesse de rotation ne doit pas dépasser 150-200 tr/min. Si une croûte s'est formée à la surface du «Keramoizol», détruisez-la avec une buse en effectuant des mouvements de haut en bas, sans allumer la perceuse, jusqu'à ce que la surface soit recouverte du liquide qui se trouvait en dessous.

Si la composition s'épaissit, elle peut être diluée avec de l'eau jusqu'à la consistance requise (pas plus de 5 % en volume de la masse totale) et soigneusement mélangée. Remuez périodiquement la masse obtenue.

Application du matériel

1. Couche d'apprêt. Appliquer la première couche de primaire de Keramoizol sur la surface préparée (propre, sèche et dépoussiérée). Pour préparer la couche d'apprêt, de l'eau pure est ajoutée au matériau comme diluant à raison de 300 ml d'eau pour 1 litre de Keramoizol. Laisser sécher au moins 6 heures à une température de +20°C. Si la température est inférieure à +15°C, augmentez le temps de séchage à 24 heures. La composition résultante doit être agitée périodiquement.

2. Couches de base. Appliquer les couches principales du matériau en respectant la technologie de séchage intercouche : à une température de +20°C et plus et une humidité relative ne dépassant pas 75 %, le temps de séchage d'une couche appliquée de 0,5 mm d'épaisseur est de 24 heures, en cas de baisse de température ou d'augmentation de l'humidité relative, le temps de séchage de l'intercalaire doit être augmenté de 2 à 3 fois. Le matériau Keramoizol doit être agité périodiquement pendant le fonctionnement.

3. L'épaisseur de la couche appliquée ne doit pas dépasser 0,5 mm pour éviter le gonflement, les gouttes et le pelage. L'épaisseur finale du revêtement d'isolation thermique Keramoizol est déterminée par la méthode de calcul thermique.

Préparer la surface pour les travaux ultérieurs

Pour les espaces intérieurs : appliquer sur le matériau un mastic de nivellement à base de latex (l'utilisation de mastics à la chaux n'est pas autorisée), coller du papier peint, des carreaux de céramique ou de la peinture (hors huile, peinture pentaphtalique et émaux).

Pour les murs de façade : appliquer une peinture acrylique à dispersion aqueuse de haute qualité ou un mastic de nivellement sur la surface du matériau Keramoizol pour un collage ultérieur avec des carreaux ou d'autres matériaux de façade.

NOUS PROPOSONS À VOTRE ATTENTION UNE COMPOSITION POLYMINALE ÉCONOMIQUE DE CHALEUR DE HAUTE TECHNOLOGIE « KERAMOIZOL » UTILISANT LA NANOTECHNOLOGIE

Minimiser ou réduire les pertes de chaleur des liquides peintures calorifuges présente une différence significative dans la compréhension du mécanisme d’isolation des bâtiments. Isolation nouvelle génération utilisant les nanotechnologies " Kéramoizol« et ses propriétés d'économie d'énergie s'expliquent par le fait que cette peinture est un système optique capable de réfléchir la chaleur, puisque « Kéramoizol« dans sa composition physique, il contient un grand nombre de corps creux (sphériques).

Dans le même temps, la peinture économe en énergie a l'émissivité la plus faible que les matériaux qui sont ce moment existent sur le marché des matériaux de construction économes en énergie.

La peinture liquide à économie d'énergie possède un film dont le rôle est de réfléchir la chaleur, c'est-à-dire de restituer le flux de chaleur qui quitte la pièce, et la surface traitée avec de la peinture à économie d'énergie est capable d'émettre beaucoup moins de chaleur.

Grâce à des capacités telles que l'hydrophobie et la résistance réduite à la perméabilité à la vapeur de la peinture à économie d'énergie, la surface sur laquelle Keramoizol est appliqué se trouve sous le film le plus fin et sèche en très peu de temps, offrant ainsi la plus grande résistance thermique. Dans ce cas, il se produit un processus dans lequel l'énergie de la chaleur solaire n'est pas utilisée, dans lequel l'humidité s'évapore de la couche superficielle, mais la structure elle-même est chauffée.

Comme le montrent les résultats de la surveillance de la présence d'humidité sur les structures recouvertes de peintures à économie d'énergie : le volume d'humidité sur les murs du bâtiment atteint ce qu'on appelle l'état d'équilibre, c'est-à-dire en réduisant la teneur en humidité, la résistance thermique des murs a augmenté de 10 %.

L'efficacité énergétique de l'utilisation de la peinture à économie d'énergie Keramoizol dépend directement de la résistance thermique initiale du mur, de la saison (période de l'année), de l'emplacement spécifique où se trouve la structure, de la densité de son développement et du nombre de clairs. jours. La valeur peut atteindre 45%.

"KERAMOIZOL" - excellente protection solaire

Comme l'ont montré des études, pendant toute la durée d'utilisation de la couche à économie d'énergie Keramoizol, la surface est capable de réfléchir plus de 90 % de l'énergie solaire.

La pénétration de la chaleur dans la pièce peut être réduite plusieurs fois lors de l'utilisation de Keramoizol. Et cela, à son tour, augmente le niveau de confort des personnes qui se trouvent dans cette pièce et, par conséquent, réduit considérablement le coût de la climatisation de ce bâtiment.

En utilisant de la peinture à économie d'énergie sur des surfaces telles que des pipelines contenant des produits pétroliers et des composés chimiques (volatils), des terminaux, des réservoirs et d'autres surfaces, il est possible de réduire considérablement la température du contenu, ainsi que le degré d'évaporation.

KÉRAMOIZOL. Qu'est-ce qu'il est vraiment ?

Peinture à économie d'énergie " KÉRAMOIZOL"- c'est absolument le nouveau genre isolation thermique utilisant la nanotechnologie, développée par des inventeurs ukrainiens. Le matériau d'isolation thermique simplifie grandement les travaux d'isolation des bâtiments et structures résidentiels, industriels, sociaux et budgétaires, ainsi que des éléments et structures métalliques, protège parfaitement contre la condensation, le gel ou la surchauffe, la perte de chaleur des canalisations à des fins diverses, de la condensation - surfaces métalliques , pentes, adapté comme scellant pour les maisons de maison en rondins de bois. Pour la réalisation effet désiré Kéramoizol Il suffit d'appliquer une épaisseur de 1 à 2 mm. Vous pouvez trouver des critiques sur le kéramoizol et des vidéos en suivant les liens appropriés.

Partie Kéramoizol comprend des microsphères et des charges céramiques creuses qui permettent au revêtement d'être durable, ignifuge et également réparti aussi uniformément que possible sur la surface. Cette composition confère à Keramoizol les propriétés d'isolation thermique réfléchissante, c'est-à-dire que le matériau fonctionne comme un miroir sans tain.

D’où est venue cette idée ?

Cette technologie a été développée pour les Américains fusées spatiales"Navette" il y a quelques décennies. Étant donné que les matériaux volumineux classiques se sont révélés inadaptés aux développements spatiaux, les scientifiques ont été contraints de rechercher de nouvelles technologies qui, avec une faible épaisseur, pourraient offrir une protection significative contre les ondes thermiques, sonores et radiologiques. C'est cette idée qui a été prise comme base.

Mais KÉRAMOIZOL– il s’agit d’un produit entièrement ukrainien, protégé par un brevet d’invention ; tous les matériaux et composants, ainsi que la production, sont ukrainiens.

La peinture à économie d'énergie "Keramoizol" est un produit respectueux de l'environnement, elle a passé tous les tests. Il peut être dilué (dilué) avec de l'eau, ce qui permettra de travailler avec un isolant céramique dans la pièce à traiter sans ventilation supplémentaire. Vous pouvez également utiliser Keramoizol avec une base de vernis (il est conseillé d'utiliser en heure d'hiver année avec une température de l'air inférieure à +5 °C).

La peinture à économie d'énergie est utilisée lors de son application de la même manière que la peinture ordinaire, généralement en deux ou trois couches à l'aide d'un pinceau ou d'un rouleau, d'un pistolet pulvérisateur ou d'un pulvérisateur sur tous types de surfaces (à l'exception du polyéthylène).

La couche de revêtement de peinture à économie d'énergie ne doit pas avoir une épaisseur inférieure à 0,5 mm. Le taux de consommation de kéramoizol pour une couche de revêtement est de 1 litre pour 2 mètres carrés.

Le séchage et la polymérisation se poursuivent après 24 heures, après quoi il sera possible d'appliquer des matériaux de finition (mastic, peinture, traiter avec d'autres matériaux de finition). Après séchage complet, le matériau économe en énergie fonctionne sans perdre ses propriétés. propriétés physiques dans la plage de température allant de -50 °C à + 220 °C, mais il existe également une composition spéciale haute température qui peut conserver ses propriétés jusqu'à une température de +700 °C.

Le revêtement d'isolation thermique "KERAMOIZOL" appartient au groupe difficilement inflammable B1, au groupe ininflammable RP1, au groupe difficilement inflammable G1 avec le pouvoir générateur de fumée du groupe D2 (modéré).

« Kéramoizol« Il est transporté dans des conteneurs hermétiquement fermés et la consistance du matériau contenu dans le conteneur est déjà prête à l'emploi. En cas d'épaississement, la suspension doit être diluée avec de l'eau (eau), de l'acétone ou des solvants pour vernis à base d'acétate (pas plus de 15 % du volume d'origine).

En plus du haut caractéristiques d'isolation thermique Le nouveau revêtement en film présente d'excellentes propriétés d'insonorisation.

La couleur du revêtement est gris/blanc, mais elle peut être modifiée en ajoutant des charges colorantes.

« Kéramoizol« conçu pour l'isolation thermique des bâtiments et structures industriels, administratifs, communaux avec une grande variété de formes, des murs/surfaces internes et externes des structures et bâtiments (béton, brique, céramique, bois), fondations, véhicules, canalisations de vapeur, eau chaude, équipements de chauffage de l'eau pour chaufferies ; toits de camions réfrigérés, hangars, oléoducs et réservoirs de pétrole.

Ce matériau protège les éléments des structures profilées en acier utilisées dans la construction de la formation de condensation à leur surface et les protège de la corrosion.

Il se caractérise par une excellente adhérence (adhérence à la surface) sur l'acier (au moins 0,6 MPa), les plastiques (à l'exception du polyéthylène), le béton (au moins 1 MPa) et la brique. Lorsqu'on utilise des revêtements d'une épaisseur de 3 mm, dans les bâtiments d'équipement (pompage, salles de compresseurs, etc.), la possibilité de formation de condensation sur les murs est éliminée.

Son utilisation dans les zones résidentielles évite également la formation de condensation et de colonies fongiques sur les murs, sols et plafonds. Et les coûts énergétiques pour chauffer les locaux pendant la saison froide sont réduits d'au moins 30 %.

« Kéramoizol« – résistant au gel (jusqu'à -50°C), ce qui lui permet d'être utilisé comme thermique et imperméabilisation des congélateurs, tandis que les coûts de main-d'œuvre pour créer le revêtement sont nettement inférieurs à ceux lors de la formation d'une couche d'isolation thermique à partir de panneaux de mousse et d'imperméabilisation à partir de feutre de toiture et de papier d'aluminium.

Nous nous soucions de la qualité des produits, chaque lot de produits est soumis à un contrôle minutieux.

C'est pourquoi, si la technologie d'application est respectée, l'acheteur reçoit une garantie du fabricant 7 ans.

Conditionnement fourni - seaux en plastique de 5 et 10 litres. Le prix est indiqué hors TVA.

Lors de l’évaluation des déperditions thermiques d’une maison, les déperditions thermiques à travers le toit et les murs de la maison sont d’abord calculées. Pour une meilleure rétention de la chaleur, ils sont largement utilisés couche supplémentaire isolation thermique. Cela permet, avec une plus grande protection thermique, de réduire le volume de béton, de brique, de bois et d'autres matériaux de construction, réduisant ainsi considérablement le poids et la charge des structures. L'isolation thermique offre un microclimat confortable dans la maison et permet d'économiser de l'argent sur le chauffage.

Une isolation thermique de haute qualité doit avoir un faible coefficient de conductivité thermique et d'absorption d'humidité, être ininflammable, suffisamment durable et facile à usiner.

Basé sur les réalisations scientifiques modernes et haute technologie Pour protection fiable L'isolant polymère liquide KERAMOIZOL a été développé pour protéger contre les déperditions thermiques, la corrosion et l'imperméabilisation des matériaux et des structures.

KERAMOIZOL est une masse liquide-pâte constituée de billes céramiques creuses d'un diamètre allant jusqu'à 100 microns, reliées entre elles par un polymère acrylique structuré et du polysiloxane dispersé. Haut degré le remplissage du matériau polymère avec des microsphères creuses remplies d'un gaz inerte fait de KERAMOIZOL un matériau à conductivité thermique extrêmement faible. Le revêtement KERAMOIZOL est capable de réfléchir jusqu'à 75% des rayons lumineux qui y arrivent et d'en diffuser 95% rayonnement infrarouge. Dans le même temps, le liant du revêtement KERAMOIZOL (film polymérisé) est capable de « respirer » - laisser passer les molécules de vapeur et non les molécules d'eau. KERAMOIZOL est chimiquement et biologiquement stable et possède une bonne hydrophobie. Il contient des inhibiteurs qui empêchent la formation de corrosion. KERAMOIZOL a passé avec succès les tests, a été certifié, a obtenu un diplôme lors d'un concours en mars 2006 et la même année, la production en série de produits a commencé selon TU UV.2.7-24.6-32396113-001:2006.

Le revêtement d'isolation thermique liquide KERAMOIZOL, conformément aux spécifications de sa production, est destiné à l'isolation thermique, hydroélectrique et phonique des fondations et des murs des bâtiments, des structures métalliques et autres et des structures à des fins diverses, ainsi que des canalisations, des conduites de chauffage. , fourgons, chars, voitures thermiques transports ferroviaires. KERAMOIZOL, ayant une adhérence comparable aux peintures et vernis acryliques ou à l'eau, s'applique sur l'acier, la brique, le béton et surfaces en bois. Si nécessaire, il est possible d'appliquer KERAMOIZOL sur les plastiques, à l'exception du polyéthylène. L'utilisation de l'isolation thermique liquide KERAMOIZOL peut être plus simple et plus rentable que la construction d'une isolation thermique avec des plaques de mousse de polystyrène ou de laine de roche, ou que la construction d'une couche d'étanchéité thermique à l'aide de feutre de toiture et de film. KERAMOIZOL est efficace pour protéger tuyaux métalliques de la corrosion des condensats, tout en éliminant le gel, les changements de température et la formation de champignons sur les murs.

KERAMOIZOL est sûr à utiliser, écologique et ignifuge matériau d'isolation thermique(non inflammable). L'application du revêtement KERAMOIZOL est possible sur des surfaces présentant des températures allant jusqu'à +90°C. Après séchage de la couche calorifuge de la peinture (polymérisation de sa structure), KERAMOIZOL forme un film élastique-résistant. L'épaisseur de la couche de peinture est déterminée par les besoins d'isolation thermique et peut aller de 0,5 à 3,5 mm.

Le revêtement KERAMOIZOL résiste au gel jusqu'à -50°C, mais étant donné que la substance qui lie les billes de céramique est une dispersion à base d'eau, KERAMOIZOL ne peut pas être stocké et transporté à basse température. Après congélation sous forme liquide (avant application sur la surface protégée et séchage complet), les billes calorifuges sont détruites et KERAMOIZOL perd ses propriétés calorifuges. Pour réaliser des travaux dans des conditions de températures négatives, KERAMOIZOL a été développé à base de vernis.

La garantie constructeur de KERAMOIZOL est de 7 ans (à condition que la température de transport et de stockage ne soit pas inférieure à +5°C).

En l'absence de dommages mécaniques, la durée de vie du revêtement KERAMOIZOL n'est pas limitée.

Caractéristiques physiques et techniques de l'isolation thermique KERAMOIZOL :

|

Matériel |

Coefficient |

Coefficient |

Épaisseur de couche |

|

Dalles de laine minérale | |||

|

Mousse de polyurethane | |||

|

Type d'isolation thermique "URSA" | |||

|

KÉRAMOIZOL |

|

Conductivité thermique, (W/m°K), pas plus | |

|

Coefficient de transfert de chaleur depuis la surface extérieure de l'isolant, (W/m2°K) | |

|

Temps de séchage à 20°C, heure. | |

|

Plage de température de fonctionnement, °C | |

|

Résistance à la traction, kg/cm2 | |

|

Allongement à la rupture, %, pas moins | |

|

Densité, g/cm3 | |

|

Fraction massique de substances non volatiles, % | |

|

Absorption d'eau du revêtement sur 24 heures, % en poids, pas plus | |

|

Perméabilité à la vapeur du revêtement, mg/(m*année*Pa), pas plus | |

|

Adhérence du revêtement, MPa, pas moins : |

0.6

|

|

Résistance au gel du revêtement, cycles, pas moins |

Avantages de l'isolation thermique KERAMOIZOL par rapport aux autres matériaux d'isolation thermique:

propriétés élevées d'économie de chaleur et de pare-vapeur;

ne nécessite pas de revêtement protecteur supplémentaire ;

vous permet d'identifier visuellement les défauts et la destruction des canalisations, réservoirs, conteneurs revêtus et d'appliquer KERAMOIZOL sur des surfaces de toute forme géométrique ;

facile à appliquer sur la surface avec un pinceau, un rouleau, un spray haute pression- pistolet à peinture;

facile à utiliser, permet de peindre les surfaces de n'importe quelle couleur ; en cas de dommage, le revêtement KERAMOIZOL peut être facilement restauré par peinture partielle ;

n'est pas un habitat pour les nuisibles (rongeurs, insectes).

pour l'isolation des fondations, des sous-sols et des demi-sous-sols, du gel des murs et des joints inter-panneaux des bâtiments et des structures ;

comme revêtement anticorrosion, pour protéger de la condensation, de l'apparition de champignons et de moisissures ;

lors de l'installation de façades ventilées, d'isolation thermique des systèmes de ventilation, d'isolation de toiture ;

pour l'isolation des wagons de chemin de fer, l'isolation thermique-hydro-bruit des véhicules, du transport fluvial et maritime, l'isolation thermique des réservoirs, des groupes compresseurs de gaz, des gazoducs et des conduites d'eau ;

pour l'isolation de conteneurs, garages, tunnels, fermes d'élevage, structures faciles à monter.

Préparation et application du revêtement d'isolation thermique KERAMOIZOL :

L'application de liquide est autorisée revêtement polymère KERAMOIZOL sur des surfaces dont la température n'est pas inférieure à +5°C et pas supérieure à +90°C.

Le revêtement est produit et fourni presque prêt à l'emploi dans des récipients de 5 et 10 litres. Après ouverture du bidon de KERAMOIZOL, bien mélanger. Pour ce faire, plongez la partie supérieure épaissie du matériau dans le liquide et commencez lentement à mélanger le contenu du pot. Pour éviter la destruction des billes en céramique, n'utilisez pas des vitesses de rotation élevées d'une perceuse avec accessoire. Continuez à remuer jusqu'à ce qu'une composition homogène de peinture et de vernis se forme. Avant de peindre, la surface doit être nettoyée de la poussière, de la saleté, de l'huile ou de la rouille. Il est recommandé d'humidifier la surface absorbante avec de l'eau. Pour appliquer KERAMOIZOL, vous pouvez utiliser des pinceaux, des rouleaux, un pistolet ou un pulvérisateur à haute pression. Lors de l'utilisation d'un pistolet pulvérisateur ou d'un pulvérisateur, il est nécessaire de faire passer le KERAMOIZOL préparé (mélangé) à travers le filtre. Une légère dilution de l'enrobage polymère KERAMOIZOL avec de l'eau est autorisée (10 à 15 % du volume de la solution).

Pour éviter les coulures, l'épaisseur de couche par couche ne doit pas dépasser 0,5 mm. La consommation calculée pour l'isolant thermique KERAMOIZOL d'une épaisseur de 0,5 mm est de 1 litre pour 2 m2. Le temps de séchage complet (polymérisation) d'une couche à une température de 20°C est de 24 heures.

Les précautions de sécurité suivantes doivent être respectées pendant le processus de peinture :

aérer les espaces fermés;

Si le revêtement liquide entre en contact avec vos yeux, rincez à l'eau.

Une fois le travail terminé, l'outil doit être lavé à l'eau pour une utilisation ultérieure.