Les principaux objectifs des systèmes mrp sont. Concept général du système MRP I

Lire aussi

Page 1 sur 3

L'un des concepts logistiques les plus répandus dans le monde, sur la base duquel un grand nombre de systèmes micrologistiques ont été développés et fonctionnent, est le concept de « planification des besoins / ressources » (requirements / resource planning, RP). Le concept de RP est souvent opposé au concept logistique de « juste à temps », c'est-à-dire qu'il (contrairement à l'approche JIT) repose sur des concepts logistiques de type « push ».

Les systèmes micrologistiques de base qui reposent sur le concept de « planification des besoins/ressources » en production et en approvisionnement sont les systèmes « matériaux/exigences de fabrication/planification des ressources » (matériaux/exigences de fabrication/planification des ressources, MRP I/MRP II), et dans la distribution (distribution) - systèmes de "planification de la distribution des produits / ressources" (besoins de distribution / planification des ressources, DRP I, DRP II).

Les systèmes MRP sont pratiquement utilisés dans l'organisation des processus de production et technologiques ainsi que dans l'approvisionnement en ressources matérielles. Conformément à la définition du chercheur américain J. Orliska, l'un des principaux développeurs du système MRP I, le système de "planification des besoins matériels (système MRP) au sens étroit consiste en un certain nombre de procédures logiquement liées, de règles clés et des besoins qui traduisent le planning de production en une « chaine de besoins » synchronisés dans le temps, ainsi que la couverture prévue de ces besoins pour chaque stock de composants nécessaires pour respecter le planning... Le système MRP replanifie la séquence de les besoins et la couverture en raison de changements soit dans le calendrier de production, soit dans la structure des stocks, soit dans les caractéristiques du produit.

Les systèmes MRP traitent des matériaux, des composants, des produits semi-finis et leurs pièces, dont la demande dépend de la demande de produits finis spécifiques. Bien que le concept logistique même qui sous-tend le système MRP I ait été formé il y a assez longtemps (depuis le milieu des années 1950), il n'a été possible de le mettre en pratique qu'avec l'avènement des ordinateurs à grande vitesse. Dans le même temps, la révolution des microprocesseurs et des technologies de l'information a stimulé la croissance rapide applications diverses Systèmes MRP en entreprise.

Les principaux objectifs des systèmes MRP sont :

– répondre aux besoins en matériaux, composants et produits pour planifier la production et la livraison aux consommateurs ;

- la prise en charge d'un faible niveau de stocks de ressources matérielles, d'encours, de produits finis ;

– planification des opérations de production, plannings de livraison, opérations d'achats.

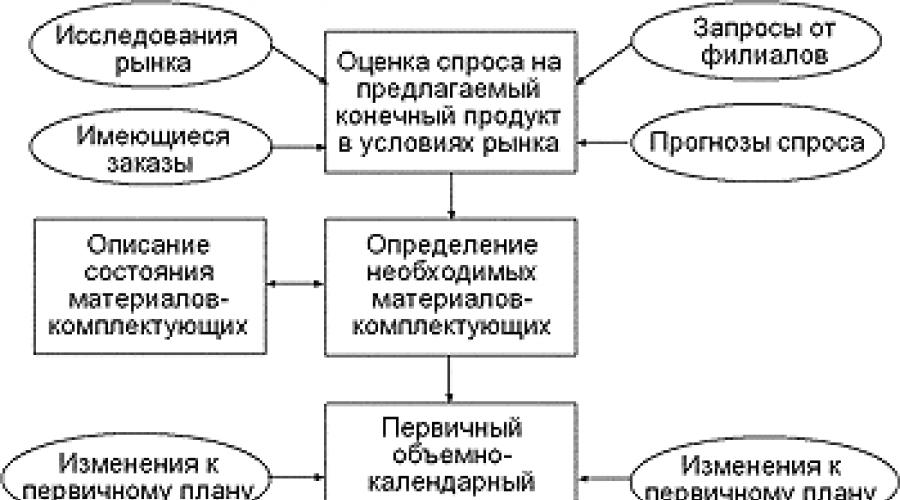

Dans le processus de réalisation de ces objectifs, le système MRP assure le flux de la quantité planifiée de ressources matérielles et des stocks de produits sur l'horizon de planification. Le système MRP détermine d'abord combien et dans quel délai il est nécessaire de produire le produit final. Le système détermine ensuite le temps et la quantité requise de ressources matérielles pour terminer le calendrier de production. Sur la fig. 1 est un schéma synoptique du système MRP I.

Les données d'entrée du système MRP I sont les commandes des consommateurs, étayées par des prévisions de demande pour les produits finis de l'entreprise, qui sont incluses dans le calendrier de production (calendriers de sortie des produits finis). Ainsi, comme pour les systèmes micrologistiques, qui reposent sur les principes du concept de « juste à temps », avec le MRP I, la demande des clients est un facteur clé.

La base de données sur les ressources matérielles contient toutes les informations nécessaires sur la gamme et les principaux paramètres (caractéristiques) des matières premières, matériaux, composants, produits semi-finis, etc., nécessaires à la production (assemblage) de produits finis ou de parties de ceux-ci. En outre, il contient les normes de consommation des ressources matérielles par unité de production, ainsi que des fichiers de points temporels pour la fourniture des ressources matérielles correspondantes aux divisions de production de l'entreprise.

La base de données identifie également les liens entre les entrées individuelles. unités de production sur les ressources matérielles utilisées et sur le produit final. La base de données d'inventaire informe le système et le personnel de gestion de la disponibilité et de la taille de la production, de l'assurance et des autres stocks nécessaires de ressources matérielles dans l'entrepôt de l'entreprise, ainsi que de leur proximité avec un niveau critique et de la nécessité de les reconstituer. De plus, cette base de données contient des informations sur les fournisseurs et les paramètres de l'approvisionnement en ressources matérielles.

MRP(Anglais) Planification des besoins en matériel- planification des besoins en matériaux) - un système de planification des besoins en matériaux, l'un des concepts logistiques les plus populaires au monde, sur la base duquel il a été développé et fonctionne grand nombre systèmes micrologistiques. Le concept de MRP repose sur la construction de systèmes logistiques "de type push". En Russie, en règle générale, il est représenté par divers produits logiciels fabriqués à l'étranger. L'émergence d'un concept plus développé de MRP II et le développement de programmes de classe ERP, réduisant leur coût, ont conduit au fait que les produits logiciels de classe MRP peuvent être trouvés très rarement, en règle générale, dans le cadre de systèmes d'information obsolètes d'entreprises. .

L'un des principaux développeurs de MRP, J. Orlisky, a écrit: «La planification des besoins en matériaux au sens étroit consiste en une série de procédures logiquement liées, de règles et d'exigences décisives, transférant le calendrier de production dans une« chaîne d'exigences », synchronisées dans temps, et les « couvertures » prévues de ces exigences pour chaque élément de stock de composants nécessaires pour respecter le calendrier de production. Le système MRP replanifie la séquence des besoins et des couvertures à la suite de modifications du calendrier de production, de la structure des stocks ou des attributs de produit.

Le système MRP est utilisé lorsque vous travaillez avec des matériaux, des composants, des produits semi-finis et leurs pièces, dont la demande dépend de la demande de produits finis spécifiques, c'est-à-dire que la demande de ressources matérielles initiales dépend fortement de la demande des consommateurs pour les produits finaux. des produits. En outre, le système MRP peut fonctionner avec un large éventail de ressources matérielles.

Histoire

Le système MRP a été développé aux États-Unis au milieu des années 1950, mais ne s'est généralisé qu'avec le développement de la technologie informatique dans les années 1970.

Les systèmes micrologistiques comme le MRP ont été développés vers les mêmes années en URSS, mais ont d'abord été utilisés dans le complexe militaro-industriel.

À la fin des années 1980, le système MRP était utilisé ou devrait être utilisé par la plupart des entreprises américaines dont les ventes annuelles de produits finis dépassaient 15 millions de dollars; en Grande-Bretagne - une entreprise de production sur trois.

La pratique habituelle d'utilisation du MRP dans les entreprises est liée à la planification et au contrôle des procédures de commande et de fourniture (achat) des ressources matérielles, en règle générale, une large gamme, pour entreprises industrielles pour la fabrication de produits d'ingénierie.

Les principaux problèmes qui se posent lors de la mise en œuvre du système MRP concernent le développement d'informations, de logiciels et d'un support mathématique pour les calculs et le choix d'un ensemble d'équipements informatiques et de bureau, c'est-à-dire les problèmes typiques de la production et des processus automatisés. systèmes de contrôle.

Principaux objectifs du MRP

- répondre aux besoins en matériaux, composants et produits pour planifier la production et la livraison aux consommateurs ;

- maintenir des niveaux d'inventaire bas ;

- planification des opérations de production, calendriers de livraison, opérations d'achat.

Le système MRP vous permet de déterminer combien et dans quel délai il est nécessaire de produire le produit final. Le système détermine ensuite le temps et les quantités requises de ressources matérielles pour répondre aux besoins du calendrier de production.

Données requises

Des données d'entrée

Calendrier principal de production

Le calendrier de production est formé dans des conditions de demande indépendante. Le système ne contient aucun outil d'automatisation pour la planification de la production. Le plan est formé manuellement et doit être réalisable, c'est-à-dire cohérent avec la demande et plan financier. Mais en même temps, pour chaque unité de produits finis, une liste de ressources clés est compilée. Il reflète la pénurie de ressources et la compensation possible de cette pénurie. Ce suivi du besoin en ressources et sa comparaison avec les ressources disponibles du système doivent être effectués en continu. Le calendrier de production lui-même nécessite également une révision constante. Pour éliminer l'absence de révision des plans, le calendrier de production est divisé en périodes. Dans la première période, les modifications du plan de production ne sont pas autorisées. Dans la deuxième période, les modifications sont autorisées et il est nécessaire de coordonner le plan de production avec les ressources clés disponibles. Plus une période est éloignée du moment présent, moins l'information devient certaine et dynamique.

Caractéristiques

Une nomenclature est une liste de composants et de matériaux nécessaires à la fabrication d'un produit fini, indiquant la quantité et le temps prévu pour la production ou la livraison. Ainsi, le produit fini est décrit jusqu'aux matériaux et composants.

Données sur les stocks et les commandes en cours

Sur la base des spécifications, les besoins totaux en composants sont calculés. Ces composants doivent être prêts au démarrage du nœud "parent". L'algorithme MRP traite la nomenclature dans le même ordre que les niveaux de l'arborescence de la nomenclature et, sur la base du programme directeur de production, les besoins unitaires totaux pour les produits finis sont calculés.

Production

La sortie comprend des rapports primaires et secondaires qui remplissent une fonction de support.

Rapports principaux

- Commandes planifiées - un calendrier ventilé par périodes de planification, qui contient l'heure et le montant de la commande future.

- Autorisation d'exécuter des ordres planifiés, c'est-à-dire que les matériaux sont mis en production: le solde du stock est recalculé en tenant compte des coûts des matériaux, puis les matériaux sont transférés directement à la production, c'est-à-dire que des ordres de fabrication sont émis.

- Une modification des commandes planifiées inclut la modification de la date ou de la quantité d'une commande, ainsi que l'annulation d'une commande.

Rapports secondaires

- Les rapports de contrôle des plans montrent les écarts par rapport aux plans et contiennent également les informations nécessaires au calcul des coûts de production.

- Les rapports de planification incluent les contrats d'approvisionnement existants, les engagements d'achat et d'autres données pouvant être utilisées pour estimer les futurs besoins en matériaux pour la production.

- Les rapports d'exception attirent l'attention sur les principales incohérences et erreurs détectées dans les données et les rapports.

Les principaux inconvénients des systèmes MRP

- quantité importante de calculs et de prétraitement des données

- augmenter frais de logistique pour le traitement et le transport des commandes alors que l'entreprise cherche à réduire davantage les stocks MP ou à passer au travail avec de petites commandes avec une fréquence élevée de leur exécution

- insensibilité aux variations à court terme de la demande

- un grand nombre de pannes dues à la grande dimension du système et à sa complexité

voir également

- Systèmes ERP - Systèmes de planification des ressources d'entreprise pour les particuliers

- Systèmes MES - Systèmes de contrôle industriels

- Systèmes WMS - Systèmes de gestion d'entrepôt

- Systèmes CRM - Systèmes de gestion de la relation client

- Systèmes SCM - Systèmes de gestion de la chaîne d'approvisionnement

- Systèmes MRP II - Planification des ressources de fabrication

Littérature

- Gestion de production : Manuel / Ed. V. A. Kozlovsky. - M. : Infra-M., 2003. - 574 p.

- Gavrilov D. A. Gestion de la production basée sur la norme MRP II, 2e éd. - Saint-Pétersbourg : Peter, 2005, 416 p. - malade.

Liens

- MRP et MRP II - matériel de la section "Technologies de l'information" de la bibliothèque d'articles sur la gestion

- MRP.12NEWS - Planification des besoins en matériel MRP sur 12NEWS

Fondation Wikimédia. 2010 .

Voyez ce que "MRP" est dans d'autres dictionnaires :

- (eng. planification des ressources de fabrication planification des ressources de production) une stratégie de planification de la production qui fournit à la fois une planification de la production opérationnelle et financière, offrant une ... ... Wikipedia

MRP- nom FABRICATION 1. planification des besoins en matériaux; quand les matériaux nécessaires pour produire quelque chose sont commandés au bon moment afin qu'ils soient disponibles pour être utilisés quand ils sont nécessaires 2. abréviation pour fabricant s… … Termes financiers et commerciaux

MRP- steht für: Machine Readable Passport, Standard der ICAO für biometrischen Reisepass Material Requirement Planning, MRP oder MRP I, Anwendungen zur Materialbedarfsplanung in der Produktion Manufacturing Resources Planning, MRP II, Modell zur… … Deutsch Wikipedia

mrp- steht für: Passeport lisible par machine, Standard der ICAO für biometrischen Reisepass, siehe auch: Documents de voyage lisibles par machine Planification des ressources de fabrication, MRP II, Modell zur Durchführung einer elementaren Bestandsplanung ohne… … Deutsch Wikipedia

MRP- MRP, abréviation MRRP Prix de vente du fabricant (recommandé) * * * MRP (sans période) ou M.R.P., Mouvement Républicain Populaire (Mouvement Républicain Populaire, parti politique français des IVe et Ve Républiques) … Dictionnaire anglais utile

MRP- puede referirse a: Planificación de los requerimientos de material Movimiento Revolucionario del Pueblo, grupo insurgente en México. Movimiento Republicano Popular, parti politique de la IV República francesa. Esta pagina de desam … Wikipedia Español

MRP- MRP, Abkürzung für Mouvement Républicain Populaire … Universal-Lexikon

MRP II- UK US nom [U] (également MRP2) ABRÉVIATION DE PRODUCTION pour la planification des ressources de fabrication : une méthode d'organisation d'un processus de fabrication dans laquelle un ordinateur examine également les données relatives à l'équipement et aux matériaux nécessaires à ce processus… … Termes financiers et commerciaux

MRP- sigla ES fr. Mouvement Républicain Populaire, movimento repubblicano popolare … Dizionario italiano

MRP II- Das von Oliver Wight u.a.entwickelte MRP II Konzept (Manufacturing Resource Planning) stellt der Produktionsprogrammplanung (siehe MRP I) weitere Planungsebenen voran. Die Geschäftsplanung und die Absatzplanung setzen die langfristigen Strategien ... Deutsch Wikipedia

Livres

- Planification des activités d'une entreprise manufacturière. De la planification financière industrielle au MRP II et au-delà, Kolesnikov S.N. Le livre examine les méthodologies de planification budgétaire réellement utilisées dans les activités commerciales dans leur relation, décrit en détail les caractéristiques de la méthodologie de planification MRP II. En elle…

Philosophie et concepts de base du MRP Au début des années 60, en raison de la popularité croissante des systèmes informatiques, l'idée est née d'utiliser leurs capacités pour planifier les activités d'une entreprise, y compris la planification des processus de production. La nécessité d'une planification est due au fait que la majeure partie des retards dans le processus de production est associée à un retard dans la réception des composants individuels, à la suite de quoi, en règle générale, parallèlement à une diminution de l'efficacité de la production, il est un excédent de matériaux dans les entrepôts qui sont arrivés à temps ou plus tôt que prévu. De plus, en raison du déséquilibre dans l'approvisionnement en composants, des complications supplémentaires surviennent dans la prise en compte et le suivi de leur état dans le processus de production, c'est-à-dire en effet, il était impossible de déterminer, par exemple, à quel lot appartient un élément constitutif donné dans un produit fini déjà assemblé. Afin de prévenir de tels problèmes, une méthodologie de planification des besoins en matériaux MRP (Material Requirements Planning) a été développée. La mise en place d'un système qui fonctionne selon cette méthodologie est Programme d'ordinateur, ce qui vous permet de réguler de manière optimale l'approvisionnement en composants dans le processus de production, en contrôlant les stocks dans l'entrepôt et la technologie de production elle-même. La tâche principale du MRP est d'assurer la disponibilité de la quantité requise de matériaux-composants requis à tout moment au cours de la période de planification, ainsi que la réduction éventuelle des stocks permanents, et donc le déchargement de l'entrepôt. Avant de décrire la structure MRP elle-même, un bref glossaire de ses principaux concepts doit être introduit :

- Matériaux nous appellerons toutes les matières premières et les composants individuels qui composent le produit final. A l'avenir, nous ne ferons plus de distinction entre les notions de « matériau » et de « composant ».

- Système MRP , Programme MRP-- un programme informatique qui fonctionne selon l'algorithme régulé par la méthodologie MRP. Comme tout programme informatique, il traite des fichiers de données (éléments d'entrée) et forme des fichiers de résultats à partir de ceux-ci.

- Situation matérielle est le pointeur principal de l'état actuel du matériau. Chaque article individuel, à tout moment, a un statut dans le système MRP qui détermine si l'article est en stock, réservé à d'autres fins, présent dans les commandes en cours ou une commande pour celui-ci est seulement planifiée. Ainsi, le statut du matériau décrit de manière unique le degré de préparation de chaque matériau à intégrer au processus de production.

- Stock de Sécurité matériel est nécessaire pour maintenir le processus de production en cas de retards imprévus et inévitables dans son approvisionnement. En fait, dans le cas idéal, si le mécanisme d'approvisionnement est supposé sans faille, la méthodologie MRP ne postule pas la disponibilité obligatoire du stock de sécurité, et ses volumes sont fixés différemment pour chaque cas spécifique, en fonction de la situation actuelle avec la réception de matériaux. Ceci sera discuté plus en détail ci-dessous.

- Besoin de matériel dans le programme informatique MRP, il s'agit d'une certaine unité quantitative qui reflète le besoin de commander ce matériel qui est apparu à un moment donné au cours de la période de planification. Il existe des notions de besoin total pour la matière, qui affiche la quantité à mettre en production, et de besoin net, qui tient compte de la présence de toutes les assurances et des stocks réservés de cette matière. Une commande est automatiquement créée dans le système lorsqu'un besoin net non nul survient.

- Garantir la disponibilité des composants requis et réduire les délais de livraison et, par conséquent, augmenter la production de produits finis sans augmenter le nombre de travaux et de charges sur les équipements de production.

- Réduire les défauts de fabrication dans le processus d'assemblage des produits finis résultant de l'utilisation de composants incorrects.

- Rationalisation de la production, en vue d'un suivi de l'état de chaque matière, qui permet de suivre sans ambiguïté l'ensemble de son parcours de convoyage, depuis la création d'une commande de cette matière jusqu'à sa position dans le produit fini déjà assemblé. De ce fait également, une fiabilité et une efficacité complètes de la comptabilité de production sont atteintes.

Formation d'informations d'entrée pour le programme MRP et les résultats de son travail En pratique, un système MRP est un programme informatique qui peut être représenté logiquement à l'aide du schéma suivant :

Schéma 1 Éléments d'entrée et résultats du programme MRP Le schéma ci-dessus montre les principaux éléments d'information d'un système MRP. Alors, décrivons les principaux éléments d'entrée du système MRP :

- Description de l'état des matériaux (Inventory Status File) est le principal élément d'entrée du programme MRP. Il doit refléter les informations les plus complètes sur tous les matériaux-composants nécessaires à la production du produit final. Cet élément doit indiquer l'état de chaque article, qui détermine s'il est disponible, en stock, en commandes en cours, ou si sa commande est seulement planifiée, ainsi que les descriptions, ses stocks, sa localisation, son prix, les éventuels retards de livraisons, les détails de fournisseurs. Les informations sur tous les éléments ci-dessus doivent être saisies séparément pour chaque matériau impliqué dans le processus de production.

- Programme de production (Calendrier directeur de production) représente un planning optimisé de répartition du temps de production du lot de produits finis requis pour la période ou la plage de périodes prévue. Tout d'abord, un programme de production d'essai est créé, puis testé pour sa faisabilité par un passage supplémentaire dans le système CRP (Capacity Requirements Planning), qui détermine si la capacité de production est suffisante pour sa mise en œuvre. Si le programme de production est reconnu comme réalisable, il est automatiquement formé dans le programme principal et devient l'élément d'entrée du système MRP. Cela est nécessaire car le cadre des besoins en ressources de production est transparent pour le système MRP, qui forme un calendrier pour l'émergence des besoins en matériaux basé sur le programme de production. Cependant, si un certain nombre de matériaux sont indisponibles, ou s'il est impossible de remplir le plan de commande nécessaire pour maintenir le programme de production mis en œuvre en termes de CPR, le système MRP, à son tour, indique la nécessité d'y apporter des ajustements.

- Liste des composants du produit final (Bills of Material File) est une liste de matériaux et leur quantité requise pour produire le produit final. Ainsi, chaque produit final a sa propre liste de composants. De plus, il contient une description de la structure du produit final, c'est-à-dire il contient des informations complètes sur la technologie de son assemblage. Il est extrêmement important de maintenir l'exactitude de toutes les entrées dans cet élément et de les ajuster en conséquence chaque fois que des modifications sont apportées à la structure et/ou à la technologie de production du produit final.

- Calendrier des commandes planifiées détermine la quantité de chaque article à commander dans chaque période considérée au cours de la période de planification. Le plan de commande sert de guide pour la suite du travail avec les fournisseurs et, en particulier, détermine le programme de production pour la production interne de composants, le cas échéant.

- Modifications des ordres planifiés sont des modifications d'ordres précédemment planifiés. Un certain nombre de commandes peuvent être annulées, modifiées ou retardées, ainsi que reportées pour une autre période.

- Rapport de goulot d'étranglement de planification (rapport d'exception) est conçu pour informer à l'avance l'utilisateur des périodes de la période de planification qui nécessitent une attention particulière et peuvent nécessiter une intervention de gestion externe. Des exemples typiques de situations qui devraient être reflétées dans ce rapport pourraient être des commandes de composants en retard inattendu, des stocks excédentaires dans les entrepôts, etc.

- Rapport de perfomance est le principal indicateur du bon fonctionnement du système MRP et est destiné à informer l'utilisateur des situations critiques survenues dans le processus de planification, telles que, par exemple, l'épuisement complet des stocks d'assurance pour les composants individuels, ainsi que sur toutes les erreurs système qui se produisent pendant le fonctionnement du programme MRP.

- Rapport de planification représente les informations utilisées pour faire des prévisions sur d'éventuels changements futurs dans les volumes et les caractéristiques des produits manufacturés, obtenues à la suite de l'analyse du cours actuel du processus de production et des rapports de vente. Vous pouvez également utiliser le rapport de prévision pour la planification à long terme des besoins en composants.

Planification des capacités avec CRP (Capacity Requirements Planning) Le système de planification des capacités CRP est utilisé pour tester le programme de production pilote, créé conformément aux prévisions de la demande de produits, sur la possibilité de sa mise en œuvre avec les installations de production disponibles. Pendant le fonctionnement du système CRP, un plan de répartition des capacités de production est élaboré pour traiter chaque cycle de production spécifique au cours de la période de planification. Un plan technologique pour la séquence des procédures de production est également établi et, conformément à un programme de production pilote, le degré de charge de chaque unité de production pour la période de planification est déterminé. Si, après le cycle du module CRP, le programme de production est reconnu comme réalisable de manière réaliste, il est automatiquement confirmé et devient le principal pour le système MRP. Sinon, il est modifié et retesté par le module CRP. Dans le développement évolutif ultérieur des systèmes de planification de la production, ils ont commencé à représenter l'intégration de nombreux modules individuels qui, en interaction, ont augmenté la flexibilité du système dans son ensemble. La section suivante décrira les principales étapes la poursuite du développement Systèmes de classe MRP.

Évolution du MRP. Passage du MRP au MRPII

Les systèmes de planification de la production sont en constante évolution. Initialement, les systèmes MRP formaient simplement un plan de commande pour une certaine période sur la base du programme de production approuvé, qui ne répondait pas aux besoins croissants.

Afin d'augmenter l'efficacité de la planification, à la fin des années 70, Oliver White et George Plosl ont proposé l'idée de reproduire une boucle fermée (boucle fermée) dans les systèmes MRP. L'idée était d'introduire un plus large éventail de facteurs à prendre en compte lors de la planification, en introduisant des fonctions supplémentaires. Il a été proposé d'ajouter un certain nombre de fonctions supplémentaires aux fonctions de base de la planification de la capacité de production et de la planification des besoins en matériaux, telles que le contrôle de la conformité de la quantité de produits fabriqués avec la quantité de composants utilisés dans le processus d'assemblage, l'établissement de rapports réguliers sur les retards de commande, sur le volume et la dynamique des ventes de produits, sur les fournisseurs, etc. d. Le terme "cycle fermé" reflète la principale caractéristique du système modifié, qui consiste dans le fait que les rapports créés au cours de son fonctionnement sont analysés et pris en compte lors des étapes de planification ultérieures, en modifiant, si nécessaire, le programme de production, et donc le plan de commande. Autrement dit, fonctions supplémentaires effectuer un retour d'information dans le système, offrant une flexibilité de planification par rapport à des facteurs externes, tels que le niveau de la demande, la situation des fournisseurs, etc.

Par la suite, l'amélioration du système a conduit à la transformation du système MRP en boucle fermée en une modification étendue, qui a ensuite été appelée MRPII (Manufactory Resource Planning), en raison de l'identité des abréviations. Ce système a été créé pour planification efficace toutes les ressources entreprise de fabrication, y compris les finances et le personnel. De plus, le système de classe MRRPII est capable de s'adapter aux changements de la situation extérieure et d'émuler la réponse à la question "Et si". MRPII est une intégration d'un grand nombre de modules distincts, tels que la planification des processus métier, la planification des besoins en matériaux, la planification de la capacité de production, la planification financière, la gestion des investissements, etc. Les résultats de chaque module sont analysés par l'ensemble du système dans son ensemble, ce qui assure en fait sa flexibilité par rapport aux facteurs externes. C'est cette propriété qui est la pierre angulaire des systèmes de planification modernes, car un grand nombre de fabricants fabriquent des produits avec un délai volontairement court. cycle de la vie nécessitant des améliorations régulières. Dans un tel cas, il est nécessaire de Système automatisé, qui vous permet d'optimiser les volumes et les caractéristiques des produits, en analysant la demande actuelle et la situation du marché dans son ensemble.

Ces dernières années, les systèmes de planification de classe MRPII intégrés au module de planification financière FRP (Finance Requirements Planning) ont été appelés systèmes de planification d'entreprise ERP (Enterprise Requirements Planning), ce qui vous permet de planifier plus efficacement toutes les activités commerciales d'une entreprise moderne, y compris les coûts financiers des projets, les mises à niveau des équipements et les investissements dans la production d'une nouvelle gamme de produits. Dans la pratique russe, l'opportunité d'utiliser des systèmes de cette classe est déterminée, en outre, par la nécessité de gérer les processus métier face à l'inflation, ainsi qu'à une forte pression fiscale. Par conséquent, les systèmes ERP sont nécessaires non seulement pour les grandes entreprises, mais aussi pour les petites entreprises actives. Le schéma suivant montre le schéma logique d'un système de planification des ressources d'entreprise de fabrication :

Schéma 2. La structure logique du système de planification des ressources d'une entreprise manufacturière.

SYSTÈME MRP

Système de classes MRP (Material Requirements Planning)- un système qui fonctionne selon un algorithme régulé par la méthodologie MRP, qui vous permet de réguler de manière optimale l'approvisionnement en composants du processus de production, en contrôlant les stocks dans l'entrepôt et la technologie de production elle-même.

Le système de classes MRP est basé sur la planification des besoins matériels d'un département d'une entreprise, d'une organisation dans son ensemble.

La tâche principale du MRP est assurer la disponibilité de la quantité requise des matériaux-composants requis à tout moment au cours de la période de planification, ainsi qu'une éventuelle diminution des stocks permanents et, par conséquent, décharger l'entrepôt.

Objectifs de l'utilisation de la norme MPR :

planifier l'approvisionnement de tous les composants pour éliminer les temps d'arrêt de production et minimiser les stocks dans l'entrepôt ;

réduction des stocks de matériaux-composants, à l'exception du déchargement évident des entrepôts;

la réduction des coûts de stockage offre un certain nombre d'avantages indéniables, dont le principal est la minimisation des fonds gelés investis dans l'achat de matériaux.

Éléments d'entrée du module MRP sont les ressources d'information suivantes.

Description de l'état des matériaux (Inventory Status File) - est le principal élément d'entrée du module MRP. Il doit refléter les informations les plus complètes sur tous les types de matières premières et de composants de matériaux nécessaires à la production du produit final. Il convient également d'indiquer le statut de chaque matériel, qui détermine s'il est disponible, en stock, en commandes en cours, ou si sa commande est seulement planifiée, ainsi que les descriptions, ses stocks, sa localisation, son prix, les éventuels retards de livraisons, les détails des fournisseurs ;

Programme de fabrication (Master Production Schedule) - un calendrier optimisé de distribution du temps pour la production du lot requis de produits finis pour la période ou la plage de périodes prévue ;

Liste des composants du produit final un(Bills of Material File) - une liste de matériaux et leur quantité requise pour la production du produit final. De plus, il contient une description de la structure du produit final.

Le principe de fonctionnement du module MRP.

Pour chaque période de temps, un besoin complet en matériaux est créé. C'est un tableau intégré qui exprime le besoin pour chaque matériau, à un moment donné.

Le besoin net est calculé (combien de matériaux doivent être commandés (ou produits, dans le cas d'une production interne de composants) à un moment donné

Le besoin matériel net est converti en un plan de commande correspondant pour les matériaux requis et, si nécessaire, modifier les plans existants.

Les résultats du module MRP sont :

Plan de commande (Calendrier de commande planifié) - quelle quantité de chaque matériau doit être commandée au cours de chaque période considérée au cours de la période de planification.

Modifications du plan de commande (Modifications des ordres planifiés) - modifications des ordres planifiés précédemment .

Il y a une grave faille dans le concept MRP. Lors du calcul du besoin en matériaux, les éléments suivants ne sont pas pris en compte:

les capacités de production, leur chargement ;

coût de la main d'oeuvre, etc...

Donc dans les années 80. Le système MRP en boucle fermée a été transformé en système de planification des ressources de fabrication), qui est appelée MRP II.

Il s'agit d'un système de planification conjointe des réserves et des moyens de production, caractérisé par :

Planning d'affaires;

planification des ventes ;

la planification de la production;

planifier les besoins matériels;

planification des capacités ;

divers systèmes de contrôle.

La norme MRPII a été développée aux États-Unis et est maintenue par l'American Production and Inventory Control Society (APICS).

Exigences pour les systèmes de classe MRPII - doivent exécuter un certain nombre de ces fonctions de base :

Planification des ventes et de la production (Sales and Operation Planning).

Gestion de la demande.

Elaboration d'un plan de production (Master Production Scheduling).

Planification des besoins en matériel(Planification des besoins en matériel).

Spécifications du produit (Bill of Materials).

Contrôlerentrepôt(Sous-système de transaction d'inventaire).

Sous-système de réceptions planifiées.

Gestion au niveau de l'atelier de production (Shop Flow Control).

Planification de la capacité de production(Planification des besoins en capacité).

Contrôle d'entrée / sortie (Contrôle d'entrée / sortie).

Fourniture matérielle et technique (Achats).

Planification de l'affectation des ressources(Planification des recours de distribution).

Planification et contrôle des opérations de production (Planification et contrôle de l'outillage).

Direction financière(Planification financière).

Simulation

Évaluation des résultats de l'activité (mesure de la performance).

L'essence du concept MRPII : la prévision, la planification et le contrôle de la production s'effectuent tout au long du cycle de vie des produits, de l'achat des matières premières à l'expédition des produits au consommateur.

Suite à l'utilisation des systèmes MRPII, les éléments suivants doivent être mis en œuvre :

réception rapide d'informations sur les résultats actuels de l'entreprise, à la fois en général et avec tous les détails pour les commandes individuelles, les types de ressources, la mise en œuvre des plans;

planification à long terme, opérationnelle et détaillée de l'entreprise avec la possibilité d'ajuster les données planifiées en fonction des informations opérationnelles;

une optimisation de la production et des flux matières avec une réduction significative des coûts hors production et une réelle réduction des ressources matières dans les entrepôts ;

reflet de l'activité financière de l'entreprise dans son ensemble.

Exemples de systèmes de classe MRPII :

Microsoft Dynamics

Galaxie 7.1

Inconvénients du MRP-II :

orientation sur commande uniquement

mauvaise intégration de la conception et de l'ingénierie,

mauvaise intégration du système des processus technologiques,

faible intégration de la planification du personnel et de la gestion financière.

[Brève notion d'ERP - Enterprise Resource Planning (Planification des ressources de l'entreprise).

L'ERP est basé sur le principe de la création d'un entrepôt de données unique (référentiel) contenant toutes les informations commerciales accumulées par l'organisation au cours des opérations commerciales, y compris les informations financières, les données liées à la production, la gestion du personnel ou toute autre information. Cela élimine le besoin de transférer des données d'un système à l'autre. De plus, toute partie des informations détenues par l'organisation devient simultanément accessible à tous les employés disposant de l'autorité appropriée. Le concept d'ERP est devenu très connu dans le secteur manufacturier, car la planification des ressources a réduit les délais, réduit les niveaux de stocks et amélioré les commentaires des clients tout en réduisant le back-office. Le standard ERP a permis l'intégration de toutes les ressources de l'entreprise, ajoutant ainsi la gestion des commandes, la finance, etc.]

Lorsque d'autres, notamment financières, ont été ajoutées à la liste des ressources prises en compte lors de la planification, le terme ERP (Enterprise Resource Planning) est apparu - planification des ressources à l'échelle de l'entreprise.

La différence entre les concepts de MRP II et d'ERP est que le premier est axé sur la production et le second est axé sur les affaires. Par exemple, des éléments tels que les conditions de crédit d'un client pour l'expédition de produits finis entrent dans le champ de vision de l'ERP, mais pas du MRP II. Les outils OLAP, outils d'aide à la décision appartiennent aux ERP, mais pas aux systèmes MRP/MRP II.

Les concepts de base de la gestion de la production (y compris le terme "ERP") peuvent être considérés comme assez bien établis. Dans ce domaine, la terminologie de l'American Production and Inventory Control Society (APICS) est la « norme de facto » reconnue. Les principaux termes et définitions sont donnés dans le dictionnaire APICS, qui est régulièrement mis à jour au fur et à mesure de l'évolution de la théorie et de la pratique de la gestion. C'est dans cette édition que se trouve la définition la plus complète et la plus précise du système ERP.

Conformément au dictionnaire APICS, le terme "système ERP" (Enterprise Resource Planning - Enterprise Resource Management) peut être utilisé dans deux sens.

Premièrement, il s'agit d'un système d'information permettant d'identifier et de planifier toutes les ressources de l'entreprise nécessaires aux ventes, à la production, aux achats et à la comptabilité dans le processus d'exécution des commandes des clients.

Deuxièmement (dans un contexte plus général), il s'agit d'une méthodologie pour planifier et gérer efficacement toutes les ressources de l'entreprise nécessaires aux ventes, à la production, aux achats et à la comptabilité dans l'exécution des commandes des clients dans les domaines de la production, de la distribution et de la prestation de services.

ressources de l'entreprise nécessaires aux ventes, à la production, aux achats et à la comptabilité pour l'exécution des commandes des clients dans les domaines de la production, de la distribution et de la prestation de services.

Ainsi, le terme ERP peut signifier non seulement Système d'Information, mais aussi la méthodologie de gestion correspondante mise en œuvre et supportée par ce système d'information.

Les principales fonctions du système ERP :

La plupart des systèmes ERP modernes sont construits sur une base modulaire, ce qui donne au client la possibilité de sélectionner et de mettre en œuvre uniquement les modules dont il a vraiment besoin. Les modules de différents systèmes ERP peuvent différer à la fois par leur nom et leur contenu. Cependant, il existe un certain ensemble de fonctions qui peuvent être considérées comme typiques des produits logiciels de classe ERP.

Ces fonctions typiques sont :

maintien de la conception et des spécifications technologiques. Ces spécifications définissent la composition du produit final, ainsi que les moyens matériels et les opérations nécessaires à sa fabrication (y compris l'acheminement) ;

gestion de la demande et formation des plans de vente et de production. Ces fonctions sont destinées à la prévision de la demande et à la planification de la production ;

planification des besoins matériels. Ils permettent de déterminer les volumes de différents types de ressources matérielles (matières premières, matériaux, composants) nécessaires à la réalisation du plan de production, ainsi que les délais de livraison, les tailles de lots, etc. ;

gestion des stocks et des achats. Ils permettent d'organiser la maintenance des contrats, de mettre en place un schéma d'achats centralisés, d'assurer la comptabilité et l'optimisation des stocks des entrepôts, etc. ;

planification de la capacité de production. Cette fonction permet de contrôler la disponibilité des capacités disponibles et de planifier leur chargement. Comprend une planification avancée de la capacité (pour évaluer la faisabilité des plans de production) et une planification plus détaillée, jusqu'aux centres de travail individuels ;

fonctions financières. Ce groupe comprend les fonctions de comptabilité financière, comptabilité de gestion ainsi que la gestion financière opérationnelle ; \ fonctions de gestion de projet. Fournir une planification des tâches du projet et les ressources nécessaires pour les mettre en œuvre.

Sur la base de l'analyse du besoin de données de certains types et des sous-systèmes dans lesquels ces données sont généralement générées, il est possible de compiler une liste de blocs fonctionnels qui devraient inclure Logiciel Norme MRP II :

planification du développement des affaires(élaboration et mise à jour d'un business plan). Définit la mission de l'entreprise : son créneau sur le marché, l'évaluation et la détermination des bénéfices, les ressources financières. En fait, il indique, en unités financières conventionnelles, ce que l'entreprise va produire et vendre, et estime combien d'argent doit être investi dans le développement et le développement du produit afin d'atteindre le niveau de profit prévu. Ainsi, l'élément de sortie de ce module est un plan d'affaires

programme directeur de production(Calendrier directeur de production).

planification des ventes et des opérations(Planification des ventes et des opérations).

gestion de la demande(Gestion de la demande). La gestion de la demande relie les fonctions suivantes de l'entreprise : prévision de la demande, travail avec les commandes des clients, distribution, mouvement des matériaux et des unités d'assemblage entre les sites de production de l'entreprise. Par conséquent, la gestion de la demande fait partie intégrante du processus avancé de planification et d'ordonnancement.

planification des besoins en matières premières et matériaux(Planification des besoins en matériel).

sous-systèmeCaractéristiques(Sous-système de nomenclature). Ce module du système MRP est un support contenant les informations réglementaires et de référence nécessaires à une planification correcte. Le sous-système de nomenclature définit les relations entre les articles d'article au sein des structures de produit et est basé sur la description de spécification (BOM).

sous-système des opérations d'inventaire(Sous-système de transaction d'inventaire). Ce sous-système est nécessaire pour tenir à jour les données sur les stocks d'articles en stock et repose sur un ensemble de types d'opérations sur les stocks, décrites précédemment et entraînant des conséquences prédéterminées.

sous-système de réceptions planifiées pour les commandes ouvertes(Sous-système de réceptions planifiées). Le sous-système des réceptions planifiées pour les commandes ouvertes est utilisé pour travailler (ajouter, supprimer, modifier) avec des commandes dont la fabrication et l'achat ont été lancés, mais pas encore terminés et non clôturés. Selon qu'un article spécifique est inclus dans le programme directeur de production ou est entièrement contrôlé au niveau de la planification des besoins en matériaux (MRP), le module qui consomme les informations fournies par le sous-système change.

gestion de la production(Shop Floor Control ou Production Activity Control), ou, en d'autres termes, la planification et l'ordonnancement du travail de l'atelier (Shop Scheduling and Dispatching). On peut dire que ce module désigne la manière dont les priorités sont discutées entre les planificateurs et le personnel d'atelier. Il vous permet de voir le planning de travail de l'atelier sur les ordres de fabrication du point de vue à la fois de l'atelier et du poste de travail et des opérations de production, ainsi que de suivre son exécution réelle.

planification des capacités(Planification des besoins en capacité). Ce module permet de présenter une image du chargement des postes de travail selon le programme de production adopté au niveau du planning principal de production et passé par le calcul du besoin en composants fabriqués effectué par le MRP. Le module permet de prévoir d'éventuels problèmes de capacités et de les résoudre à temps, c'est-à-dire d'éviter de les rencontrer lorsque les changements de planning sont impossibles ou coûteux. Notez que le CRP n'essaie pas de résoudre les problèmes identifiés, mais les laisse à la discrétion du personnel.

contrôle du flux de matières en entrée/sortie(Contrôle d'entrée/sortie).

gestion des achats(Achat). Le module est conçu pour contrôler la mise en œuvre du plan d'approvisionnement formé par le MRP et approuvé par le décideur, ainsi que la planification et l'exécution des achats non liés au module MRP lui-même. Ainsi, on peut dire que MRP planifie le calendrier et les paramètres des demandes d'achat, et ce module aide à contrôler la mise en œuvre de ces demandes en les convertissant en bons de commande.

planification des ressources de distribution(Planification des ressources de distribution).

outillage(Outillage ou Planification et Contrôle d'Outillage).

interface de planification financière(Interfaces de planification financière).

la modélisation(Simulation). Le système MRP II est un modèle détaillé et précis d'une entreprise de fabrication. Par conséquent, il devient possible d'établir comment les modifications des paramètres d'événement affecteront le résultat de l'entreprise. MRP II permet de répondre à des questions telles que "et si...".

évaluation des performances(Mesure du rendement).

Vous permet de discuter et de résoudre les problèmes émergents avec les fournisseurs de composants, les revendeurs et les partenaires. Ainsi, ce module implémente en fait le fameux "principe de la boucle fermée" dans le système. La rétroaction est particulièrement nécessaire lors de la modification de plans individuels qui se sont avérés irréalisables et sujets à révision.

réalisation du plan de capacité de production et du plan des besoins en matériaux

planification des achats

L'absence de l'un des blocs dans le produit logiciel signifie que ce produit ne peut pas être qualifié de système MRP II. Cependant, la liste ci-dessus ne dit rien sur la "profondeur" de l'étude des blocs individuels. Par conséquent, si une seule méthode de prévision est mise en œuvre (par exemple, la moyenne sur des données historiques) ou une seule unité de contrôle d'atelier (par exemple, uniquement une production de masse), le produit logiciel aura toujours le droit d'être appelé MRP II. De plus, sur la base de la liste, il est impossible de tirer des conclusions sur la qualité du sous-système financier ou sur la capacité à prendre en charge la gestion d'un certain type d'entrepôt