Metode de ramificare a conductorilor de fire și cabluri. Metode de conectare prin cablu

Citeste si

Categoria K: Electricitate in tara

Terminarea și conectarea firelor și cablurilor

Fiabilitatea instalației electrice depinde în mare măsură de calitatea conexiunii a conductorilor de fire și cabluri. Cea mai dificilă este conectarea conductorilor de aluminiu de fire și cabluri. Cert este că aluminiul, fiind un bun conductor, are o serie de proprietăți nefavorabile care trebuie luate în considerare atunci când se realizează conexiuni de contact. Acestea includ: formarea rapidă a unui film de oxid în aer, al cărui punct de topire este de aproximativ 200 ° C (punctul de topire al aluminiului în sine este de aproximativ 650 ° C); fluaj sub presiune; potențial negativ în raport cu cuprul și oțelul; capacitate termică mare.

Filmul de alumină are o rezistență electrică mare și, prin urmare, deteriorează contactul electric. Fluajul de presiune face ca aluminiul să se scurgă parțial de sub îmbinare, slăbind contactul electric. Potențialul negativ în raport cu cuprul, oțelul, zincul duce la crearea unei perechi galvanice atunci când aluminiul este combinat cu aceste metale, în care aluminiul este distrus treptat. Cu o conexiune de proastă calitate a miezurilor de sârmă, poate apărea supraîncălzirea izolației sau arderea miezurilor în sine în timpul sudării și lipirii.

Dar, în ciuda proprietăților nefavorabile enumerate ale aluminiului, în prezent sunt utilizate metode simple și destul de fiabile de conectare a conductorilor de aluminiu.

Sertizarea cu manșoane GAO este una dintre cele mai bune metode care ar trebui utilizate pentru conectarea și ramificarea firelor de aluminiu cu un singur fir cu o secțiune transversală de 2,5-10 mm2.

Dacă secțiunea transversală totală a miezurilor este mai mică decât diametrul interior al manșonului, atunci se introduce un miez suplimentar în manșon. Izolația se îndepărtează de la capetele firelor, zonele goale ale firelor se curăță sub un strat de vaselină tehnică sau pastă de cuarț-vaselină, firele decopertate se șterg și se ung cu pastă curată de cuarț-vaselină. În continuare, curăță suprafața interioară a manșonului până la un luciu metalic cu o perie lubrifiată cu vaselină tehnică, șterg manșonul în exterior și în interior cu o cârpă umezită cu benzină. După ștergere, suprafața interioară a manșonului este imediat lubrifiată cu pastă de cuarț-vaselină. Aceste operatii se fac daca pasta de cuart-vaselina nu a fost aplicata in fabrica. Apoi miezurile pregătite sunt instalate în manșon și se verifică umplerea acestuia. Golurile sunt umplute cu segmente de vene lubrifiate cu pastă de cuarț-vaselină. Un manșon cu o singură față este presat cu o singură adâncime, iar un manșon cu două fețe este presat cu două folosind cleștele de presare PK.-3, PK-2m sau PK-1m.

Conectarea conductoarelor de aluminiu cu o secțiune transversală totală de până la 10 mm2 în clești cu doi electrozi de carbon este metoda recomandată. Pentru a face legătura cu cleștele, capetele pregătite ale miezurilor sunt răsucite, prevenind răsucirea miezurilor care se află în izolație. Capetele șuvițelor sunt lubrifiate cu un strat subțire de flux VAMI diluat, capetele pregătite ale șuvițelor sunt îndreptate în jos. Închideți și încălziți capetele electrozilor de carbon. Apoi, opriți cleștele, apăsați electrozii fierbinți la capetele firelor și țineți-i în această poziție până când se formează o minge pe fire. Reziduurile de flux și zgură sunt îndepărtate cu o perie de pe banda de card, iar joncțiunea este spălată cu benzină și acoperită cu un lac rezistent la umiditate.

Conectarea conductoarelor de aluminiu cu o secțiune transversală totală de 2,5-10 mm2 prin răsucire dublă cu o canelură se realizează dacă nu există condiții pentru utilizarea sertării sau sudării. Pentru a efectua lipirea, se pregătesc capetele miezurilor - se determină zone de decopertare la capetele firelor, se îndepărtează izolația și se curăță miezurile până la un luciu metalic cu o perie din bandă cardolentă. Firele sunt răsucite așa cum se arată în Fig. 3, a. După răsucire, miezurile trebuie să fie uniforme și apăsate unul împotriva celuilalt. Arzător cu flacără sau benzină lampă de benzină(Fig. 3.6) răsucirea miezurilor este încălzită până când lipirea începe să se topească. Un bețișor de lipit de gradul A sau gradul TsO-12 este introdus în flacără și canalul este frecat cu el până când este complet cositorit și umplut cu lipit. În continuare, jgheabul este rotit cu 180° și se efectuează operațiuni de umplere a acestuia cu lipit.

Orez. 1. Sertizarea conductoarelor de aluminiu cu un singur fir în manșoane GAO: a - selecția manșonului; b- îndepărtarea izolației de la capetele firelor; c, d-curățarea și lubrifierea suprafeței interioare a manșonului; d - instalarea miezurilor într-un manșon; e - sertizare

Lipirea firelor se poate face si cu un fier de lipit. Joncțiunea este acoperită cu un lac rezistent la umiditate și izolată (Fig. 3, c). Aproximativ 1 g de lipit, 5,5 g de benzină se consumă pentru a realiza o conexiune a conductorilor cu un singur fir cu o secțiune transversală de 2,5-4 mm2. Durata lipirii 25 s.

Conexiunea și ramificarea conductorilor de cupru cu o secțiune transversală de până la 10 mm2 cu o răsucire lipită sunt printre cele mai bune metode. Pentru a conecta miezurile, izolația este îndepărtată de la capetele firelor, miezurile sunt îndepărtate până la un luciu metalic și răsucite cu un clește cu o potrivire perfectă a spirelor unul pe celălalt. Răsucirea este acoperită cu o soluție de colofoniu sau grăsime de lipit și lipită cu un fier de lipit, torță sau arzător de gaz. Pentru lipire, se folosesc lipituri moi din staniu-plumb de marca GYUS-40 sau POS-61.

Orez. 2. Conectarea conductoarelor de aluminiu în clește cu doi electrozi de carbon: a - îndepărtarea izolației; b - decuparea și răsucirea miezurilor; c - acoperire cu flux; d și e - sudarea răsucirii; e - prelucrarea locurilor de sudura; 1 - electrod de carbon; 2 - răsucirea conductoarelor de aluminiu; 3 - clește cu doi electrozi; 4 - transformator coborâtor

Terminarea conductoarelor cu toroane de cupru cu o secțiune transversală de până la 2,5 mm2 în urechi inel conform GOST 9688-82 este una dintre moduri mai bune care ar trebui aplicate. Îndepărtați izolația la o distanță de 25-30 mm de capătul miezului folosind o unealtă specială - un cuțit de montator, slăbiți șuvița de sârmă a miezului și îndepărtați miezurile până la un luciu metalic. Firele decupate sunt răsucite, iar capătul miezului este răsucit într-un inel în sensul acelor de ceasornic.

Orez. 3. Conectarea conductoarelor de aluminiu cu un singur fir prin lipire cu o răsucire dublă cu un jgheab

În funcție de secțiunea miezului conductiv și a șurubului de contact, se alege un vârf de capăt, pe a cărui parte cilindrică este pus miezul.

Vârful cu miez se pune pe miezul poansonului instalat în cleștele de presare PK-2m astfel încât secțiunea miezului dintre vârf și izolație să fie plasată în canelura poansonului. Prin apăsarea mânerelor cleștilor de presare până la oprirea capetelor matricei și a poansonului, se realizează sertizarea. Deschideți cleștele și îndepărtați conexiunea terminată.

Îndoirea capătului unui miez spiralat într-un inel cu o jumătate este o altă metodă de terminare recomandată. Capătul miezului este format într-un inel în același mod ca mai sus, acoperit cu o soluție de colofoniu în alcool, scufundat în lipit GYUS-40 pe G-2 sau lipit cu un fier de lipit.

Conexiunea conductoarelor aluminiu-cupru se recomandă să fie realizată folosind manșoane GAO conform tehnologiei adoptate pentru conectarea conductoarelor din aluminiu. Sudarea conductorilor aluminiu-cupru prin metode cunoscute nu asigură calitatea necesară a îmbinărilor de contact. O conexiune satisfăcătoare poate fi obținută prin răsturnarea fără utilizarea manșoanelor cu ajutorul cleștilor de presare modernizați KSP. Tehnologic, conexiunea se face în felul următor: răsuciți firele într-unul dintre orificiile cleștilor de presare, apoi supărați, eliberați conexiunea și scoateți blițul. Când se execută o tiraj, rezistența mecanică a conexiunii poate fi insuficientă: firele individuale ale miezului se pot mișca. În acest caz, sedimentul se repetă de 2-3 ori.

Conectarea elementelor de rețea electrică.

La conectarea elementelor rețelei electrice, trebuie reținut că: - conductorul neutru de împământare nu trebuie să aibă rupturi nicăieri, chiar dacă sunt de scurtă durată; – în conductorul de fază trebuie instalat un întrerupător monofazat. Această cerință nu se aplică receptoarelor electrice portabile și corpurilor de iluminat conectate la rețea printr-o conexiune cu priză.

În timpul instalării, după așezarea firului, firele de fază și neutru sunt marcate cu unele semne convenționale (de exemplu, decupează izolația la capătul miezului sau îndoaie miezurile pe firul cu același nume).

Firele cu același nume sunt determinate folosind un fir auxiliar, la care este conectată o baterie de lanternă cu un bec. Dacă becul este aprins, înseamnă că este conectat la capete diferite ale aceluiași fir.

- Terminarea si conectarea firelor si cablurilor

Pentru terminarea și conectarea miezurilor din aluminiu și cupru ale cablurilor se utilizează sudarea, sertizarea sau lipirea.

Sudarea constă în fuziunea materialelor de bază și a materialului de umplutură. În funcție de cerințe și condiții de instalare, se utilizează sudare cu gaz, termită sau electrică.

Sudarea gaz propan-aer și propan-oxigen este utilizată mai des decât alte metode de sudare cu gaz. Se bazează pe degajarea de căldură în timpul arderii gazului combustibil propan-butan amestecat cu oxigen. Cu ajutorul sudării cu gaz în forme metalice detașabile, conductoarele de aluminiu din toate secțiunile sunt conectate și terminate. Protecția metalului împotriva oxidării, realizată de o flacără de gaz, asigură conexiuni de înaltă calitate. Defectele de sudare detectate, dacă este necesar, pot fi ușor eliminate.

Sudarea cu termită se bazează pe degajarea de căldură în timpul arderii cartuşelor de termită şi este utilizată pentru a conecta şi termina conductoarele şi cablurile din aluminiu. Acest tip de sudare este foarte productiv și nu depinde de disponibilitatea altor tipuri de energie la locul de muncă. Dezavantajul sudării cu termită este dificultatea de a elimina defectele.

Sudarea electrică se bazează pe degajarea de căldură în punctul de contact al unui electrod de carbon cu capătul miezului topit sau a doi electrozi de carbon între ei (direct sau printr-o matriță metalică), precum și în punctul de contact al electrod consumabil cu capătul miezului topit într-un gaz protector. Acest tip de sudare oferă o îmbinare de contact stabilă, dar nu este utilizat pe scară largă din cauza productivității scăzute.

În timpul sertării, miezul este introdus în partea tubulară a vârfului (manșonului), la joncțiune instrument special se creează presiune la care metalele capătă fluiditate, firele miezului și partea tubulară a vârfului (manșonului) se apropie și se formează o legătură monolitică. Crearea unei presiuni ridicate este posibilă numai pe o zonă limitată a suprafețelor de contact, astfel încât contactul obținut prin sertizare ia forma unei indentări locale. Suprafața totală de contact monolitic în acest caz este semnificativ zonă mai mică suprafete de contact. Calitate superioară a îmbinărilor presate este asigurată de selectarea corectă a vârfurilor (manșoanelor) și a sculelor. Avantajele sertării în comparație cu alte metode sunt performanța suficientă și independența față de sursele externe de energie, precum și absența efectelor termice asupra izolației.

Metoda de conectare și terminare a miezurilor prin lipire se bazează pe acoperirea metalului lipit cu lipire și cristalizarea lui ulterioară. La lipire, lipitura este încălzită la temperatura de topire, suprafețele de îmbinare sunt curățate și topite într-o formă pre-preparată.

Metodele de terminare, conectare și ramificare a conductoarelor din cupru și aluminiu ale cablurilor de până la 1 kV sunt date în tabel. 1.

Terminarea și conectarea conductorilor de aluminiu prin sertizare se realizează cu urechi de cablu standard TA (aluminiu), TAM (cupru-aluminiu), pin SHP (cupru-aluminiu) și manșoane din aluminiu de conectare GA, GAO și GM.

Tabelul 1. Modalitati de terminare, conectare a miezurilor, fire izolate si cabluri pentru tensiune de pana la 1 kV

Cale |

Secțiunea transversală a conductorilor de fire și cabluri, mm 2 |

||

final |

|||

Sertizare folosind manșoane în conformitate cu GOST 7386-80* Conductoare spiralate într-o virolă inelară (piston) |

4-240 1-2,-5 |

Ar trebui să: |

aplica |

îndoirea capătului unui miez cu un singur fir într-un inel |

Ar trebui să se aplice |

||

Compus |

|||

Testarea presiunii folosind manșoane în conformitate cu GOST 23469.3-79 |

|||

folosind mâneci folosind răsucire |

|||

ramificată |

|||

Lipire: cu utilizarea de mâneci cu utilizarea răsucirii de la linia principală cu compresie |

|||

Autostradă |

Ar trebui să fie utilizat atunci când se ramifică de pe autostrăzi inextricabile |

||

Secțiune transversală |

|||

fire și |

|||

cabluri, mma |

|||

Aluminiu |

|||

final |

|||

Sertizare tubulară |

Ar trebui să se aplice |

||

sfaturi |

|||

Propan-oxigen |

|||

sudura in fata de otel |

|||

plăci de tare |

|||

aliaj AD31T1 |

Ar trebui să se aplice |

||

tip urechi |

|||

fuziune în mono |

|||

Sudare cu termită |

Ar trebui să se aplice |

||

Varfuri de tip LS |

|||

Sudarea cu arc |

|||

electrod consumabil |

|||

în gaz protector: |

|||

sfaturi de tip A |

Ar trebui să se aplice la fel |

Permis |

|

Varfuri de tip L |

|||

Sudarea cu arc |

|||

ka aleși neconsumabile |

|||

wolfram pentru |

Permis |

||

în sfârşit gaz de protecţie |

aplica |

||

porecla tip A |

|||

cărbune – în fine |

|||

porecla tip L |

|||

Ștampilare finală unică |

|||

miez de sârmă în |

|||

forma vârfului pi |

|||

presă rotehnică |

|||

Lipirea cu |

Ar trebui să se aplice |

||

Sfaturi de tip P |

|||

Îndoirea capătului unui single |

|||

miez de sârmă în miză |

|||

Compus |

|||

Sertizare: |

|||

folosind mâneci conform GOST 23469.2-79 |

|||

aplica |

|||

Permis |

|||

folosind mâneci |

|||

Secțiunea transversală a conductorilor de fire și cabluri, mma |

|||

Propan-oxigen |

|||

sudare cu un singur fir |

aplica |

||

tsykh a trăit cu un total |

|||

Propan-oxigen |

|||

|

în matrițe de oțel |

Permis |

||

trăit spate în spate |

Urmează npi |

||

fuziune pe torus |

|||

tsam într-un monolit comun |

|||

ny sumă tijă |

|||

sectiunea maria |

|||

"Sudura cu termita: |

|||

: a trăit spate în spate |

Ar trebui să se aplice |

||

„fuziune pe torus |

|||

tsam in comun mono |

aplica |

||

sumă tijă turnată |

|||

sectiunea maria |

|||

Sudura electrica cu |

Ar trebui să se aplice |

||

schimbarea aparatului VKZ |

|||

miezuri solide |

|||

secțiune transversală totală |

|||

metoda de irigare |

Ar trebui să se aplice |

||

v direct |

|||

fuziunea de lipit |

|||

toar dublu cu jgheab |

Permis |

||

Contact de sudare electrică |

|||

Incalzi: |

|||

electrod de carbon |

|||

în cleşte cu un singur fir |

|||

total nuclee locale |

|||

ny M "secțiunea |

|||

fuziune pe torus |

|||

tsam într-un monolit comun |

|||

ny sumă tijă |

|||

sectiunea maria |

|||

Ramura |

|||

Sertizarea cu |

Permis |

||

mâneci niem tip G AO |

aplica |

||

Secțiunea transversală a conductorilor de fire și cabluri, mm 2 |

|||

Propan-oxigen |

|||

Sudarea în matrițe de oțel |

|||

aliat pe torus |

|||

tsam în monolitic |

|||

: tijă însumată |

|||

secțiune |

|||

Ramură în tripleți |

Ar trebui să se aplice |

||

forma kovoy |

|||

sudare cu termita op |

|||

lipirea la capete in |

aplica |

||

general monolitic |

|||

rezumatul tijei |

|||

secțiune |

|||

Sudura electrica cu |

Ar trebui să se aplice |

||

aparat VKZ |

|||

conductoare cu un singur fir |

|||

secțiune transversală totală |

|||

metoda de udare |

|||

: lipire topită în |

|||

răsucire dublă cu aceeași |

Permis |

||

imediat |

|||

fuziunea de lipit |

|||

Filiale de la Magister |

Autostradă |

Permis |

|

rali (comprimați izolat |

aplica |

||

clădire |

ramură |

când răspunde |

|

din |

|||

netăiat |

|||

diplomă de master |

|||

În funcție de secțiunea miezului, se selectează un vârf (manșon), o unealtă și un mecanism. Marcarea vârfurilor și manșonelor corespunde diametrelor lor interioare și coincide cu marcarea poansonelor și matrițelor, ușurând selecția acestora (Tabelul 2). Din secțiunea miezului, egală cu lungimea părții tubulare a vârfului sau jumătate din lungimea manșonului, izolația este îndepărtată. Miezul sectorului este pre-rotunjit și apoi curățat până la un luciu metalic.

Vârful sau manșonul este pus pe miez. Miezul ar trebui să intre în vârf până când se oprește, iar capetele miezului trebuie să fie situate în mijlocul manșonului și să se sprijine unul împotriva celuilalt.

Terminarea sau conexiunea asamblată este instalată în mecanismul de sertizare, după ce în prealabil a scos poansonul din matriță în poziția extremă, apoi se efectuează sertizarea: vârfuri - cu o unealtă cu două capete într-o singură etapă sau cu o unealtă cu un singur vârf - în doi pași, mâneci de conectare - cu o unealtă cu două capete în doi pași, o unealtă cu un singur vârf - în patru trucuri.

Sfârșitul sertării este determinat de momentul în care șaiba poansonului se sprijină de capătul matriței. În procesul de testare a presiunii, este monitorizată dispunerea simetrică a găurilor de-a lungul axei capătului sau conexiunii.

După ce mecanismul este îndepărtat de la capătul presat sau de la îmbinare, excesul de pastă de cuarț-vaselpiu este îndepărtat, marginile ascuțite sunt tocite, degresate și izolate.

Terminarea și conectarea conductoarelor de cupru cu secțiunea transversală de 16-240 mm 2 prin sertizare se realizează folosind aceeași tehnologie ca aluminiul, dar cu următoarele caracteristici: nu se utilizează pasta de cuarț-vaselină; vârful de pe miez este apăsat cu o singură adâncitură, iar manșonul cu două. Vârful și manșoanele, mecanismele de sertizare, matrițele și poansonele sunt selectate în conformitate cu datele din tabel. 3.

Terminarea conductoarelor de sector cu un singur fir din aluminiu cu o secțiune transversală de 25-240 mm 2 se realizează prin metoda de ștanțare volumetrică folosind prese de pulbere PPO-95M și PPO-240. Dimensiunile vârfurilor, în funcție de secțiunea transversală a miezului, sunt date în tabel. 4.

Capătul miezului este instalat pe matricea presei de pulbere, în timpul exploziei încărcăturii de pulbere, poansonul de presă deformează miezul și formează un vârf cu o suprafață de contact de formă polistilă.

Terminarea, conectarea și ramificarea conductorilor de aluminiu prin sudare se realizează cu vârfuri din aliaj de aluminiu cu secțiunea transversală de 16-2000 mm 2.

Capetele LA sunt utilizate pentru terminarea miezurilor cablurilor cu izolație din cauciuc, plastic și hârtie prin sudarea capătului miezului cu o parte cilindrică proeminentă a tijei. Urechile LAS cu o tijă solidă sunt utilizate pentru a termina miezurile cablurilor prin sudare cap la cap. Marcarea urechilor corespunde secțiunilor transversale ale miezurilor de cablu, ceea ce facilitează selecția acestora.

Masa 2. Mecanisme și instrument de conectare

Secțiune transversală și clasa conductorilor GOST 22483-77* |

aluminiu (GOST 9581-80*) |

sfaturi |

pin cupru-aluminiu (GOST 23598-79*) |

251; 25CO; 25P; 351 |

|||

DUMNEZEU; BOSO; 70CO; 50P |

|||

701; 70CO; 70P; 951 |

|||

95C; 1201; 1501; 1851 |

|||

120CK; 150P; 120C |

|||

1B0SK; 150С: |

|||

1851; 185P; 185SK; 240CO |

|||

Notă. Denumirea conductoarelor purtătoare de curent: C - sector ecranat.

În funcție de proiectarea bornelor echipamentelor electrice, se folosesc vârfuri cu un număr diferit de găuri pe partea de contact.

Conectarea și ramificarea miezurilor de aluminiu ale cablurilor prin sudare se realizează în forme de oțel și nu necesită utilizarea manșoanelor de conectare și ramificare.

Pentru sudarea gaz propan-oxigen se folosește un set de accesorii NSPU și NPG. Ca material de umplutură, sârma de marca SvA5 sau SvA5S este utilizată sub formă de tije, al căror diametru se află la secțiunea transversală a miezurilor sudate: 16-50 mm 2 - 2 mm și 70-240 mm 2 - 4 mm, și se termină prin sertizarea miezurilor de aluminiu ale cablurilor

Mecanisme și instrumente |

||||||||

Prese PGE-L, PGR-20M1 |

Apăsați RMP-7M, PGEP-2M |

Clești PK-1m |

Clești GKM |

|||||

Matrice și perforare NISO |

UCA moare și pumn |

Grosimea materialului rezidual la locul de sertizare, mm |

Lovi cu pumnul |

Grosimea reziduală a materialului la locul cupei, mm |

||||

A5.4; A7 |

6,5 |

SUA-1 |

5,5 |

1A5.4 |

1A5.4; |

A5.4; |

A5.4; A |

|

eșuat; CO - sector unic; CK- sector combinat

În absența firelor, firele conductoare și fluxul AF-4a sau VAMI sunt utilizate ca material de umplutură. Compozițiile fluxului (% în masă) sunt următoarele: AF-4a - clorură de sodiu (28), clorură de potasiu (50), clorură de litiu (14), fluorură de sodiu (8); VAMI - clorură de potasiu (50), clorură de sodiu (30), criolit K-1 (20).

Sudarea miezurilor este precedată de operații de pregătire a miezurilor pentru terminare, conectare sau ramificare. Lungimea secțiunii curățate a miezului de izolație este dată în tabel. 5.

Conectarea nucleelor de cablu cu secțiune transversală de până la 240 mm 2 prin sudare propan-oxigen se realizează conform următoarei tehnologii.

Tabelul 11 Lungimea secțiunii de miez curățată de izolație pt diferite căi sudare

Secțiunea conductorilor, mm 2 |

Lungimea izolației îndepărtată când |

|||

termita |

încălzire prin contact electric |

|||

Secțiune transversală totală până la: |

||||

Instalez matrițe de sudură pe secțiunile eliberate ale miezurilor și le fixez cu încuietori pene. Formele sunt pre-acoperite cu interior creta diluata in apa si uscata. Un strat subțire de flux AF-4A este aplicat la capetele miezurilor înainte de instalarea matrițelor de sudură. Miezurile se fixează în răcitoare, după care încălzesc matrița în partea de mijloc cu flacăra arzătorului, deplasând flacăra în lateral, în jos și în sus. La aproximativ 20-30 de secunde după încălzirea matriței la culoarea roșie, o tijă de umplutură este coborâtă în ea, care este topită, în timp ce se agită metalul topit cu un agitator de sârmă. Fuziunea aditivului este continuată până când orificiul de canalizare este umplut.

La conectarea miezurilor cu un singur fir de sector, capetele lor, eliberate de izolație, sunt rotunjite, iar la instalarea matrițelor de sudură, acestea sunt sigilate suplimentar cu un cordon de azbest.

Sudarea cablurilor cu trei și patru fire începe cu miezurile situate dedesubt. Atunci când sunt topite într-un monolit de conductori de aluminiu torți, cu o secțiune transversală de până la 240 mm 2, se folosesc matrițe metalice detașabile, care sunt instalate vertical. După încălzirea matriței la o culoare vișinie, flacăra unui muștiuc este transferată în matriță și, în același timp, materialul de umplutură este introdus în matriță.

Terminarea miezurilor de aluminiu ale cablurilor cu urechi LA se realizează cu arzătoare cu muștiștii cu o singură flacără în poziție verticală a miezurilor. Pe partea verticală a manșonului se pune o matriță de cărbune sau un inel de bandă de oțel de 1 mm grosime. Capetele venei sunt acoperite cu flux. Partea de capăt a miezului și marginea manșonului vârfului sunt topite. În etapa finală a sudării, materialul de umplutură este introdus în matriță până când este umplut.

Pentru sudarea electrică a conductorilor de aluminiu prin încălzire prin contact se folosesc seturi complete USAP-2M, formate din transformatoare pentru alimentarea stației de sudură, suporturi de electrozi cu electrozi de carbon, răcitoare și un set de matrițe de sudură. Pentru sudarea cu arc într-un mediu cu argon cu un electrod neconsumabil, se utilizează un set de transformator de sudură, un oscilator, o pistoletă de sudură, un cilindru de argon, o cutie de viteze și un manometru. Pentru sudarea cu argon-arc cu un electrod consumabil la curent continuu, se folosesc convertoare PSG-50 și dispozitive semiautomate de rucsac de montare PRM-5.

Tehnologia sudării electrice nu este fundamental diferită de tehnologia sudării cu gaz. Îmbinarea cap la cap a cablurilor cu o secțiune transversală de 16-240 mm 2 se realizează prin fuziunea preliminară a conductorilor torți în tije monolitice. Miezurile sunt topite într-un monolit în matrițe despicate din oțel sau carbon într-o poziție verticală sau ușor înclinată.

Firele miezurilor și tija de umplere, curățate până la un luciu metalic cu o perie de oțel, sunt degresate cu un solvent organic sau benzină. La locul de instalare a forjului detașabil cilindric, facem o înfășurare cu un cordon de azbest, astfel încât capătul: miezurile să iasă din înfășurare cu 10-15 mm. După fixarea formei, capătul său superior trebuie aliniat cu capătul miezului. Răcitorul, care acționează ca o clemă de contact, este instalat pe miezul dintre izolație și formă și este conectat la clema înfășurării secundare a transformatorului de sudură.

Fuziunea capătului miezului într-un monolit se realizează prin atingerea acestuia cu un electrod de carbon conectat la a doua clemă a transformatorului de sudare. Cu contact continuu, electrodul este deplasat de-a lungul capetelor firelor. După formarea bazinului de sudură, se introduce un material de umplutură, metalul lichid este amestecat cu un electrod de carbon și o tijă de umplutură. Procesul este oprit concomitent cu formarea unei ușoare umflături de metal lichid peste matriță, electrodul este retras rapid, prevenind apariția unui arc, metalul topit este mai agitat puțin cu o tijă de umplutură, după care cristalizarea metalul este monitorizat. După răcire, miezurile sunt îndepărtate din matriță, tija monolitică se curăță cu o perie de oțel și se degresează.

Sudarea cap la cap a miezurilor de aluminiu ale cablurilor pregătite sub formă de tije monolitice se realizează în poziție orizontală. Pe zonele goale sunt instalate coolere fixate pe filmul de conectare. Se aplică o înfășurare din fire de azbest pe secțiunile nervurilor până la partea monolitică, astfel încât etanșarea să fie asigurată atunci când este fixată o formă de oțel cu caneluri deschise.

Topirea capetelor a trăit. forma este produsă prin atingerea capătului electrodului. Durata atingerii nu este mai mare de 10 s. Când transferați electrodul, nu permiteți apariția unui arc. După începerea topirii și formarea unui strat de metal topit în partea inferioară a matriței, materialul de umplutură este introdus și topit până când matrița este umplută. Metalul topit în timpul procesului de sudare trebuie amestecat cu un electrod și o tijă aditivă.

După răcire, îmbinările sunt îndepărtate din matriță, înfășurarea de azbest este îndepărtată, zgura și reziduurile de flux sunt îndepărtate cu o perie de oțel. Pentru a oferi o conexiune formă cilindrică suprafața exterioară este tăiată cu o pila.

Terminarea conductorilor de aluminiu cu vârfuri L A se realizează folosind tehnologia de fuziune a conductorilor în tije monolitice. În acest caz, manșonul vârfului servește ca formă pentru formarea bazinului de sudură. După topirea capătului miezului, marginile superioare ale manșonului vârfului sunt topite la o adâncime nu mai mică decât grosimea pereților săi, apoi se adaugă o cantitate mică de material de umplutură.

Mandrinele termice sunt utilizate pentru sudarea prin termită-mufă a conductoarelor de aluminiu ale cablurilor. diverse modele. Cartușul Thermite PA este conceput pentru îmbinarea cap la cap a conductoarelor de aluminiu cu secțiunea transversală de 16-800 mm 2 și sudarea vârfului LAS pe conductorii cu secțiunea transversală de 300-800 mm 2. Cartușul este format dintr-o mufă cilindrică, o matriță de oțel (chill mold) și două capace sau bucșe din aluminiu. Mufla are un orificiu de trecere de-a lungul axei longitudinale pentru introducerea miezurilor de cablu care urmează a fi sudate și un orificiu de canalizare pentru monitorizarea sudării și introducerea materialului de umplutură. Forma de răcire elimină contactul direct al miezurilor cablului cu masa de termită a mufei, ceea ce îmbunătățește calitatea sudurii. La asamblarea cartușului, găurile din matrița de răcire și mufa sunt combinate. Capacele sau bucșele din aluminiu protejează suprafete laterale a trăit din topire. Capacele puse pe conductorii șuviți servesc și ca bandaje. Pentru conductoarele rotunde cu secțiunea transversală de 300-800 mm 2 se folosesc bucșe cilindrice despicate, pentru sectorul de sudare a conductoarelor cu un singur fir - bucșe cu orificii în forma secțiunii conductorului. Cartușele Thermite sunt selectate în funcție de macrodimensiuni în funcție de secțiunea transversală a miezurilor. Pentru sudarea cu termită, se utilizează un set de accesorii NSPU,

Lucrările pregătitoare pentru sudarea conductoarelor de aluminiu cu secțiunea transversală de 16-240 mm 2 constă în punerea pe conductoare a unui cartuș de termită și etanșarea acestora, fixarea răcitorilor pe secțiunile expuse ale izolației și montarea ecranelor de azbest.

Capetele miezurilor conectate cap la cap sunt eliberate de izolație, curățate până la un luciu metalic, acoperite cu o pastă de flux și sunt puse capace sau bucșe de aluminiu pe ele. Capacele trebuie să meargă până la capăt, ceea ce este controlat prin găurile din ele.

Suprafața interioară a matrițelor se degresează și se acopera cu cretă, diluată cu apă până la starea de napă groasă, care împiedică lipirea de pereții formei; La instalarea unui cartuș de termită, miezul este ușor îndoit în lateral, se pune un cartuș de termită și este deplasat de-a lungul miezului la o distanță egală cu lungimea matriței. Apoi miezul este retras în poziția anterioară până când este aliniat cu miezul corespunzător al altui cablu. Cartușul este deplasat în direcția opusă, astfel încât miezul să intre în matriță. În același timp, capetele miezurilor cu capace puse pe ele sunt plasate exact pe orificiul de canalizare, iar distanța dintre ele este minimă.

În locurile în care miezurile intră în matrița de răcire, firele de azbest sunt sigilate, înfășurându-le între matriță și miez până se oprește în capace. Se instaleaza coolere, alegand distanta dintre ele in functie de lungimea cartusului de termita, tinand cont de un decalaj de minim 5-8 mm; De regulă, această muncă este efectuată de două persoane. Lucrările pregătitoare se finalizează prin montarea de ecrane din carton de azbest de 3-4 mm grosime. Ecranul iese dincolo de dimensiunile răcitoarelor cu cel puțin 10 mm și protejează de scântei miezurile care nu sunt implicate în sudare.

Mufla cartuşului se dă foc cu un chibrit de termită ţinut de un suport special, frecându-l de capăt în locul marcat cu un cerc. Pe măsură ce arde, chibritul este mutat peste suprafața mufei, ca și cum ar fi frecat-o. Concomitent cu aprinderea mufei, ei încep să topească tija de umplere în matriță, alimentând-o încet pe măsură ce se topește. Contactul ușor al tijei cu pereții fierbinți ai găurii matriței de turnare accelerează procesul. După educație baie lichidă se introduce un agitator de sarma in orificiul de canalizare, amestecand bine metalul topit pentru o eliberare mai completa a gazelor asociate.

Momentul de topire completă a venelor se determină prin atingerea fundului matriței cu un agitator. De regulă, acest lucru se întâmplă la 10-15 secunde după terminarea arderii mufei. Fuziunea tijei de umplere se continuă până când tubul de canalizare este umplut.

După cristalizarea metalului, fără a aștepta să se răcească complet, zgura mufla este ciobită, iar matrița este îndepărtată.

Terminarea, conectarea și ramificarea conductoarelor din aluminiu și cupru ale cablurilor cu secțiunea transversală de 16-240 mm 2 prin lipire se realizează cu urechi de cupru ștanțat P, manșoane de legătură din cupru GP sau manșoane de ramificație din cupru GPO. La conectarea conductoarelor de diferite secțiuni, se folosesc manșoane cu diametre interioare trepte.

Lipirea conductorilor de aluminiu se realizează cu cositorirea lor preliminară și sudarea ulterioară a lipirii direct în matriță sau vârf și, de asemenea, fără cositorizare preliminară, cu turnarea lipiturii topite în matriță. Lipirea conductorilor de cupru se realizează cu. utilizarea obligatorie a fluxului prin turnarea metalului topit în manșon. Legarea și ramificarea miezurilor de aluminiu ale cablurilor cu secțiunea transversală de 16-240 mm 2 prin turnarea lipiturii pretopite în creuzet se realizează în forme detașabile. În acest caz, se folosesc lipituri TsA-15 și TsO-12. Cantitatea de lipit în timpul topirii sale preliminare în creuzet nu depășește 7-8 kg. Crezetul cu lipit este încălzit la aproximativ 700 ° C, care este determinat de imersarea firului de aluminiu, care începe să se topească.

La lipirea prin udare se efectuează următoarele operații tehnologice. Izolația este îndepărtată de la capetele miezurilor cablului astfel încât să rămână un spațiu de 10 mm între izolație și formă (manșon). Venele conectate primesc o formă rotundă. Într-un șablon special, capetele miezurilor sunt tăiate la un unghi de 55 ° cu un ferăstrău.

Capetele prelucrate ale miezurilor sunt plasate în forme detașabile cu un spațiu între capete de 2 mm. Pentru a evita scurgerea lipirii, golurile dintre miez și matriță sunt sigilate cu o înfășurare din fire de azbest. Formele sunt plasate în poziție orizontală. La punctul de lipit este instalat un creuzet cu lipit pretopit, iar între creuzet și punctul de lipit este plasată o tavă metalică. Căldura eliberată de lipirea topită nu creează o încălzire suplimentară a izolației conductorului, iar excesul de lipire curge înapoi în creuzet. Lipirea este turnată prin orificiul de colectare a matriței. Îmbinările sunt încălzite suplimentar cu lipire fierbinte, pelicula de oxid este îndepărtată de pe suprafețele teșite ale miezurilor de sub stratul de lipit cu o racletă mecanică și lipirea este simultan completată pe măsură ce se micșorează. Petele de lipit sunt îndepărtate de pe părțile laterale ale matrițelor. Durata lipirii în formă nu trebuie să depășească 1-1,5 minute. Înainte de a conecta miezurile de cablu ale fiecărei faze, creuzetul cu lipire topită este încălzit.

Ramurile miezurilor sunt realizate similar conexiunilor folosind forme detașabile de design adecvat. După îndepărtarea mucegaiului, bavurile sunt îndepărtate, colțuri ascuțite si nereguli de la locul lipirii. Izolația din hârtie a miezurilor și îmbinările de lipit sunt opărite cu o compoziție fierbinte a mărcii MP.

Conectarea și ramificarea conductoarelor toroane de aluminiu prin fuziune directă prin lipire se realizează în conformitate cu următoarea tehnologie. După îndepărtarea izolației la o lungime de 50, 60 sau, respectiv, 70 mm, pentru firele cu secțiunea transversală de 16-35, 50-95 și 120-150 mm 2, se efectuează tăierea în trepte. Capetele firelor sunt încălzite cu o flacără a unui arzător cu gaz până la punctul de topire al lipirii, apoi, îndepărtând pelicula de oxid, se aplică un strat de lipire pe întreaga suprafață a capătului firului și se freacă bine cu un perie metalică până când este complet cositorită. Formele sunt instalate și capetele venelor sunt introduse în ele. Spatiul dintre locuit si forma este sigilat cu un cordon de azbest.

Pentru a proteja izolația de flacără, ecranele de protecție sunt puse pe ambele părți și cu conductori de secțiune mare, răcitoare.

Forma cu capetele cositorite ale miezurilor introduse în ea este încălzită de flacăra unui arzător cu gaz, începând de la mijloc. În același timp, în flacără se introduce lipitură, care, atunci când este topită, umple întreaga matriță. Lipitura topită se amestecă, se oprește încălzirea, după care se compactează cu o apăsare ușoară pe forma îmbinării răcite, se îndepărtează ecranele, răcitoarele, matrițele și se îndepărtează neregulile.

Terminarea miezurilor de aluminiu ale cablurilor prin lipire se realizează folosind vârfuri de cupru P. În acest caz, se utilizează gradul de lipit TsO-12. Capetele șuvițelor sunt pregătite folosind un șablon, tăindu-le la un unghi de 55°. Pentru confortul curățării suprafeței miezului de pelicula de oxid, vârfurile sunt instalate cu partea teșită pe partea de contact. partea inferioară vârful este sigilat cu un chit de cretă și lut amestecat cu apă și învelit cu fire de azbest. Lipirea vârfului se realizează în flacăra unui arzător cu gaz. Un electrician îndepărtează pelicula de oxid cu o racletă și sudează lipitura, iar celălalt încălzește continuu punctul de terminare.

Conectarea conductoarelor de cupru cu secțiunea transversală de 16-240 mm 2 se realizează prin lipire prin turnare lipire marca POSSu sau POS în manșoanele de legătură ale GP. La realizarea conexiunii, suprafața interioară a manșoanelor și suprafața miezurilor (după tăierea capetelor) sunt curățate până la un luciu metalic. Capetele conectate ale miezurilor sunt acoperite cu flux și introduse în manșon. Pentru a evita scurgerea de lipit între; firele de azbest sunt înfășurate cu capătul manșonului și marginea izolației. Conexiunea gata de lipit este așezată strict orizontal, în timp ce capetele miezurilor se ating în mijlocul manșonului, iar orificiul de umplere este deasupra. Toate operațiunile ulterioare sunt similare cu operațiunile de atașare a conductoarelor de aluminiu prin turnare cu lipire pre-topită.

Tehnologia de lipire a manșoanelor de ramificație diferă de lipirea manșoanelor de conectare prin amplasarea nucleelor de cablu într-un plan vertical.

Terminarea conductorilor de cupru ai cablului prin lipire se realizează cu ajutorul urechilor de cupru P. Se rotunjesc conductoarele conductoare cu formă de sector. După degresare, la capetele miezului se aplică un strat de flux, eliberat de izolație. Când este încălzit în flacăra unui arzător cu gaz, capătul miezului este cositorit, pe care este apoi pus vârful. Operațiunile ulterioare sunt similare cu operațiunile pentru terminarea conductorilor de aluminiu.

Legarea conductoarelor de aluminiu cu cupru se realizează în manșoane din cupru. Capetele conductoarelor de aluminiu se cositoresc în prealabil cu lipit A, apoi cu lipit staniu-plumb, iar capetele conductorilor de cupru cu lipire staniu-plumb. După cositorirea manșoanelor de cupru, lipirea miezurilor se realizează cu lipire staniu-plumb conform tehnologiei discutate mai devreme.

Controlul calității conexiunilor de contact în timpul instalării manșoanelor și terminațiilor cablurilor asigură funcționarea dotată a rețelelor de cabluri. Se efectuează continuu în timp ce munca pregatitoare, în timpul fabricării conexiunii de contact și după finalizarea lucrărilor.

La realizarea conexiunilor de contact prin sertizare, controlul calității acestora este efectuat prin inspecție externă. Criteriile de evaluare sunt: dispunerea coaxială și simetrică a indentărilor locale față de mijlocul manșonului sau a tijei vârfului; lipsa de curbură a conectorului turnat (mai mult de 3% din lungimea acestuia); absența fisurilor și a altor deteriorări mecanice pe suprafața conectorului; conformitatea grosimii reziduale după indentarea locală cu normele. Măsurarea grosimii reziduale după indentarea locală se realizează folosind șublere sau instrumente de linie.

.Dimensiunile plăcuțelor de contact obținute pe conductoare monofilare prin prese de pulbere se controlează cu un șubler.

Controlul calității îmbinărilor sudate se realizează prin inspecție externă. Îmbinările sunt considerate nepotrivite dacă se găsesc fire arse ale stratului exterior, cochilii externe de gaz sau zgură cu o adâncime mai mare de 2-3 mm, încălcări ale integrității metalului de sudare.

La examinare, acordați atenție gradului de umplere cu lipire a golului dintre vârf (manșon) și miezul conductor. Nu sunt permise fisuri, urme de supraîncălzire, reziduuri de flux în îmbinare.

Izolarea conexiunii.

După conectarea miezurilor conductoare sau a inelului, îmbinările sunt izolate. Izolarea se realizează cu benzi de hârtie de cablu bobinate din role sau role. Rolele și rolele sunt livrate de la fabrica de cabluri în cutii metalice sigilate umplute cu colofoniu ulei. Miezul conductor dintre manșonul de conectare și izolația fabricii de hârtie este înfășurat cu bandă dintr-o rolă de hârtie sau fire. Firele sunt livrate și în cutii, sigilate și umplute cu colofoniu ulei.

Înainte de utilizare, firele, rolele de hârtie sau rolele sunt încălzite la 70-80 ° C într-un încălzitor special sau într-o găleată cu ulei de transformator. Nu este permisă încălzirea truselor în borcane de fabrică închise ermetic din cauza riscului de explozie. De asemenea, nu este permisă încălzirea conservelor pe un brazier, flacăra unui arzător cu gaz sau a unui arzător, deoarece este posibilă deteriorarea firului și mai ales a hârtiei. Rolele și firele sunt îndepărtate din cutii cu cârlige metalice curate.

Cu benzi înfășurate din role de hârtie, izolația de pe miez este aliniată la dimensiunea din fabrică, de exemplu. benzi de hârtie umple spațiul dintre treptele de izolație de pe miezuri, dacă diametru exterior al manșonului de legătură este mai mic decât diametrul miezului. Dacă diametrul manșonului este mai mare decât diametrul miezului, cu ajutorul benzilor din role de hârtie într-o secțiune egală cu lățimea rolei de hârtie, izolația este înfășurată astfel încât să fie cilindrică și să treacă lin la miez sub formă de trabuc la capetele înfășurării,

Banda de hârtie a rolelor și rolelor este aplicată la joncțiunea miezurilor strâns și uniform, astfel încât să nu existe goluri de aer sub straturi, ceea ce poate duce la o deteriorare a izolației cablului.

Înfășurarea primului strat al benzii se efectuează, începând de la capătul din stânga izolației din hârtie din fabrică. Apoi întoarceți și înfășurați al doilea strat de bandă în direcția opusă. Pentru a preveni formarea unei riduri pe bandă la întoarcere, se face o tăietură pe ea pe jumătate din lungimea benzii cu o lungime de 100-200 mm. Dacă hârtia este slăbită în timpul înfășurării, este îndepărtată și înfășurarea se face. hârtie nouă. La înfășurarea cu role, suprafața miezurilor izolate este opărită periodic cu o masă MP-1 încălzită. După înfășurarea miezurilor cu role, miezurile sunt comprimate și înfășurate în mai multe straturi cu benzi dintr-o rolă de 50 mm lățime și apoi legate cu fire de bumbac luate dintr-o cutie.

Umplerea cuplajelor cu masă.

Înainte de a turna în manșon, masa cablului este eliberată din recipientul în care este livrată din fabrică, plasată într-o găleată specială și încălzită cu grijă pe un brazier sau într-un încălzitor electric. Nu este permisă încălzirea masei din ambalajul original fără a deschide capacul, deoarece poate rezulta o explozie. Masa cablului este încălzită treptat. Temperatura este controlată cu un termometru. În timpul încălzirii, masa este bine amestecată cu un agitator metalic curat (este imposibil să utilizați unul din lemn, deoarece umiditatea poate pătrunde în masă din acesta). Amestecare insuficientă sau neglijentă sau la utilizarea unui mixer murdar, masa cablului poate arde și se poate contamina. Este imposibil să aduceți masa la fierbere - se deteriorează. Masa de cablu fiartă, arsă sau evazată nu este adecvată pentru turnarea cuplajelor. Masa evazată se stinge (capacele se închid și gălețile sunt acoperite cu pânză înmuiată în apă).

Înainte de turnarea manșonului sau înainte de opărire, o cantitate mică de masă de cablu trebuie scursă pentru a curăța gura găleții de o posibilă contaminare cu resturi sau praf.

Turnarea cuplajelor din fontă și a pâlniilor din oțel.

Cuplajele se toarnă cu masă de cablu bituminoasă în mai multe etape pentru a evita formarea de goluri în interiorul masei. În același timp, acestea trebuie încălzite înainte de turnare, deoarece masa cablului poate să nu se lipească de cuplajele reci, iar apoi se obțin goluri între corpul de cuplare și masa răcită, în care este aspirată umiditatea. Pătrunderea umezelii în manșon duce la deteriorarea izolației hârtiei și la deteriorarea cablului atunci când este pornit sub tensiune.

Racordurile din fontă, racordurile și cuplajele de capăt se toarnă cu masă bituminoasă în trei etape; prima umplutură nu depășește 50% din volumul manșonului, a doua - până la 75% după ce masa turnată inițial s-a solidificat într-o stare asemănătoare jeleului, iar a treia - până la volumul complet după ce primele două porțiuni au întărit. Între umpluturi, orificiul de admisie prin care se toarnă masa este acoperit cu o cârpă curată.

Compușii epoxidici sunt amestecuri pe bază de rășini epoxidice și sunt utilizați la instalarea conectorilor și terminațiilor pentru cabluri cu izolație din hârtie și plastic.

Rășini epoxidice utilizate în combinație cu întăritori, cu introducerea cărora trec de la starea lichidă la starea solidă infuzibilă. În această formă, rășinile nu se dizolvă în apă. Pentru modificarea necesară a proprietăților, în compusul epoxidic se introduc plastifianți (pentru a îmbunătăți proprietățile plastice), materiale de umplutură (pentru a crește masa compusului și pentru a aduce coeficientul de dilatare liniar al acestuia mai aproape de coeficienții de dilatare liniară ai metalelor), diluanți și acceleratori. După introducerea aditivilor, compusul epoxidic este un lichid, a cărui vâscozitate este determinată de temperatură și cantitatea de umplutură (cuarț măcinat K.P-2 sau K.P-3, calcinat folosind o tehnologie specială pentru îndepărtarea umidității, organice și impurități mecanice). Dacă la compus se adaugă un întăritor și amestecul rezultat este amestecat, în el va începe un proces de polimerizare exotermă, în urma căruia compusul epoxidic se va întări. Procesul de polimerizare depinde de marca compusului epoxidic, greutatea și temperatura acestuia mediu inconjurator durează de la câteva ore până la câteva zile. Compușii epoxidici cu întărire la rece sunt utilizați pentru îmbinările și terminațiile cablurilor. producție rusească K-176 și K-115, precum și compusul E-2200 (fabricat în Republica Cehă). Cel mai favorabil interval de temperatură pentru ei este de 10-25°C. La temperaturi sub 0 °C, acești compuși nu polimerizează; la temperaturi peste 25 °C, încălzirea exotermă are un efect negativ asupra calității cuplajelor și etanșărilor, contribuind la apariția porilor și a altor defecte inacceptabile ale acestora. Prin urmare, la temperaturi sub 10 sau peste 25 °C, utilizarea compusului epoxidic al mărcilor de mai sus este însoțită, respectiv, de încălzire sau răcire artificială în zona de instalare.

În prezent, au fost dezvoltate noi mărci de compuși epoxidici (UP-5-199 și UP-5-199-1) și de întăritori (UP-0636, UP-583 și UP-0633M) care nu necesită încălzire locală la temperatură. interval de la -40 la HO0°C. Compușii noi polimerizează în 1-3 ore după turnare.

Compușii epoxidici în stare întărită au proprietăți dielectrice și fizico-mecanice ridicate, aderență bună la metale și alte materiale și sunt rezistenți la schimbare. conditii de temperatura, expunerea la medii agresive, umiditate, sarcini vibraționale. Ele rezistă la efectele majorității solvenților organici, acizilor slabi și alcalinelor, uleiurilor, benzinei, radiațiilor solare.

12. Componente ale compuşilor epoxidici şi întăritori

compus epoxidic |

Întăritor |

Cantitatea de întăritor (pe 100 greutate h. Compus fără umplutură) la o temperatură |

|

Dietiletriamină |

|||

Polietilenpoliamina |

|||

E-2200 (Cehoslovacia) |

DEET sau PEPA |

||

Rezistența electrică a unei probe de 1 mm grosime la o frecvență de 50 Hz este de cel puțin 20–25 kV/mm.

Compușii epoxidici de diferite compoziții sunt utilizați cu întăritori de anumite mărci în cantitatea necesară. În același timp, cantitatea de întăritor depinde și de temperatura ambiantă la care se efectuează lucrările pe cablu (Tabelul 12).

Convenții rețelele de cablu pe planuri sunt date în tabel. 13.

Rezultatul independent munca Electrica depinde de performanța corectă și de înaltă calitate a conexiunii, ramificării și terminației nucleelor conductoare ale firelor și cablurilor.

Contactele de proastă calitate provoacă multe probleme în timpul funcționării cablajului electric, iar căutarea lor este problematică. În locurile de contact slab, conductoarele conductoare se încălzesc, din cauza creșterii rezistenței la punctul de contact, ca urmare, conductorul se poate arde și izolația se poate aprinde.

Prin urmare, la instalarea cablurilor electrice, utilizarea conexiunilor răsucite nu este recomandată (în special fire de aluminiu), și răsucire fire de cupru cu aluminiu (fără sudură sau lipire) este permisă numai dacă există un strat protector al contactului. De la impactul firului gri din jur, suprafața miezurilor este oxidată și calitatea contactului „răsucit” se deteriorează.

Metode de conectare a conductorilor purtători de curent de fire și cabluri la bornele aparatelor și echipamentelor electrice

Conductoarele conductoare de fire și cabluri sunt conectate la bornele pinii și prizele dispozitivelor electrice cu cleme cu șurub.

Clemele de contact de tranziție (cleme de tipare, șurub, candelabru) sunt utilizate pentru echipamentele electrice și dulapurile de alimentare. Clemele pot avea cabluri plate, știft, mufă, știft, cazma și canelat, la care miezurile de fire și cabluri sunt conectate direct sau după terminarea lor cu urechi corespunzătoare.

Numai conductorii de cupru ai firelor și cablurilor sunt conectați la cleme petale, știft și canelat. Pentru a produce o ramură din linii netăiate, se folosesc cleme cu șurub, care sunt principalul tip de conexiune de contact atât la conductorii de cupru, cât și de aluminiu, pentru mașini electrice, instrumente și echipamente.

* Cablajul deschis în spații rezidențiale se realizează foarte rar, cu toate acestea, într-un sector rezidențial individual în încăperile utilitare (garaj, hambar, subsol, pod etc.), poate fi necesară instalarea cablajului deschis. Prin urmare, am considerat posibil să evidențiem unele dintre caracteristicile acestui tip de lucrări electrice.

1. Cablajul deschis al firelor plate pe baze combustibile se realizează peste un strat de foaie de azbest cu o grosime de cel puțin 3 mm, ieșind din fiecare parte a firului cu cel puțin 5 mm.

2. Garniturile de azbest se fixează înainte de instalarea firelor cu cuie la fiecare 200-250 mm într-un model de șah. La așezarea mai multor grupuri de fire, banda poate fi comună, ținând cont de distanța dintre firele fiecărui grup de cel puțin 5 mm. Pentru fixarea firelor se folosesc benzi metalice (coatorite, galvanizate sau vopsite) de 10 mm lățime și 0,3–0,5 mm grosime, atașate la stratul de azbest.

3. Între bandă metalică și sârmă se așează o garnitură din carton izolator, care iese dincolo de marginile benzii cu 1,5–2 mm. La atașarea firului, un plat metalic cu o garnitură trebuie să se înfășoare strâns în jurul suprafeței firului pretensionat. Când se fixează pe un lacăt, lungimea platului trebuie să fie cu 10 mm mai mare decât banda pentru cataramă.

4. Îndoirea firelor plate în colțuri se realizează prin tăierea mai întâi a unei pelicule de separare între fire la o lungime de 40–60 mm și ducându-le în interiorul colțului.

Cablaj ascuns - cel mai comun și mai sigur de utilizat. Ele sunt de obicei executate sub ipsos. Cablajul ascuns este sigur în ceea ce privește focul, deoarece este situat în grosimea materialului ignifug (când se așează sub tencuială pe perete de lemn sub fire se pune un strat de azbest de 3 mm) iar accesul aerului la acesta este dificil. Deteriorări mecanice cablurile ascunse sunt limitate. Efectul razelor solare, prafului, gazelor asupra izolației este exclus. Principalul dezavantaj este imposibilitatea de a atașa noi pantografe fără modificare.

Pe podele, firele plate sunt așezate de-a lungul celor mai scurte distanțe dintre cutiile de joncțiune și corpuri de fixare, în locurile în care este exclusă posibilitatea deteriorării mecanice.

Este interzisă așezarea firelor plate în mănunchiuri. Trebuie evitată încrucișarea firelor plate între ele. Dacă este necesar să se traverseze, izolarea firelor în acest loc este întărită cu trei sau patru straturi de bandă adezivă cauciucată sau PVC sau un tub izolator.

Îndoirea firelor plate se realizează printr-o metodă similară cablajului deschis.

Firele ascunse sunt aduse la suprafața pereților tavanului (de exemplu, pentru conectarea la lămpi sau întrerupătoare neizolate, prize) prin tuburi izolante, pâlnii, bucșe de porțelan sau plastic.

Fixarea firelor plate în caneluri, caneluri SAU pereți pregătiți pentru tencuială se realizează prin „înghețare” cu mortar de alabastru sau atașate cu console, cleme din plastic, cauciuc, bandă de bumbac. Pentru orice metodă de cablare ascunsă, fixarea firelor direct cu cuie este interzisă.

Conectarea și ramificarea firelor de cabluri ascunse se realizează prin sudare, sertizare, lipire sau prindere în cutii de joncțiune. Permis la cabluri ascunse efectuați ramuri de fire plate în cutiile introductive ale întrerupătoarelor, prize sau lămpi. În pereții și podelele ignifuge ale încăperilor uscate, nișele (cuibele) cu pereți netezi, închise cu capace, pot fi folosite ca cutii de joncțiune. Conexiunile și ramurile firelor ascunse se realizează cu o margine a firului de cel puțin 50 mm în lungime. ÎN cutii metaliceîn locurile în care firele sunt introduse în cutie, se instalează bucșe din material izolator sau se aplică suplimentar trei sau patru straturi de izolație pe sârmă din bandă PVC cauciucată sau adezivă.

Pe firele conectate la bornele întrerupătoarelor, prizelor, prizelor de perete, filmul de separare este îndepărtat numai în zona necesară pentru conectare.

MINISTERUL AGRICULTURII ŞI ALIMENTĂRII

Republica Belarus Departamentul principal de educație, știință și resurse umane

INSTITUȚIE EDUCAȚIONALĂ

„COLEGIUL AGRAR ȘI TEHNIC DE STAT BUDA-KOSHELEVSKAYA”

Disciplina „Tehnologia lucrărilor electrice”

Specialitate:

2-74 06 31-01 „Alimentarea cu energie pentru producția agricolă (energie electrică)”.

Laboratorul #3

Subiect:

Investigarea calității conexiunii firelor și cablurilor, efectuând în diverse moduri.

Scopul lucrării:

Aflați cum să realizați conexiuni de contact neseparabile și pliabile. Obțineți abilități practice în realizarea conexiunilor de contact prin lipire, sudură, sertizare.

Gata: student

3 cursuri, 55 de grupe

Polyakov A.Yu.

Verificat de: profesor

Lashkevich A.V.

1. Tema și scopul lecției.

2. Informații teoretice scurte.

3. Schițați desene.

INSTRUCȚIUNI METODOLOGICE

Metode de conectare a conductoarelor de fire și cabluri

Conexiunile electrice se realizează prin sudare, lipire, sertizare, creând conexiuni de contact pliabile.

Sudare. Sudarea este utilizată pentru terminarea și conectarea conductorilor de aluminiu ai firelor și cablurilor de toate secțiunile, precum și pentru conectarea conductorilor de aluminiu cu conductori de cupru cu o secțiune transversală de cel mult 10 mm 2. Există trei moduri de sudare; sudura electrica cu incalzire prin contact, sudura cu termita si gaz.

La terminarea și conectarea conductoarelor de aluminiu prin sudare, se utilizează fluxul VAMI. Fluxul este conceput pentru a îndepărta pelicula de oxid de pe suprafața conductorilor de aluminiu și pentru a proteja suprafața de oxidare. Fluxul VAMI este un amestec de trei componente: clorură de potasiu (50%), clorură de sodiu (30%), criolit (20%). Punctul de topire al fluxului este de 630 °C. Industria chimică produce flux sub formă de pulbere ambalată în borcane închise ermetic. Pulberea de flux înainte de utilizare este diluată cu apă până la consistența de smântână groasă (100 de părți de flux la 30 ... 40 de părți de apă în greutate). Înainte de sudare, fluxul se aplică cu o perie de păr în strat subțire pe suprafața conductorilor de aluminiu; aplicarea fluxului într-un strat gros nu îmbunătățește calitatea îmbinării.

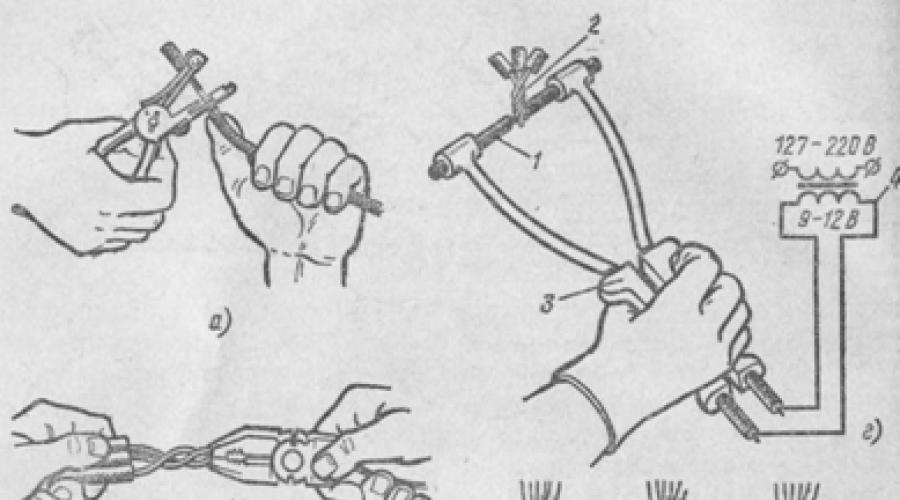

Sudura electrica cu incalzire prin contact este cel mai comun tip de sudare folosit la terminarea și conectarea conductoarelor de aluminiu ale sârmelor și cablurilor. Se realizează: folosind cleşte cu doi electrozi de carbon (Fig. 1); folosind o clemă (Fig. 2).

Orez. 1– Conexiune din aluminiuOrez. 2– Conexiune din aluminiu

trăit în clește cu doi electrozi: trăit prin sudare electrică cu clește cu

1-electrod carbon; 2-rasucire folosind un clip:

conductoare de aluminiu; 1-clip de bandă de oțel;

Clemă cu 3-doi electrozi electrozi cu 2 carboni;

Clemă cu 3-doi electrozi

Sudarea cu gaz este utilizată pentru terminarea, conectarea și ramificarea conductorilor de aluminiu. Pentru conectarea conductoarelor cu un singur fir cu o secțiune transversală totală de până la 20 mm 2 - propan-aer și numai pentru terminare - sudare oxiacetilenă. Nu sunt permise terminarea, conectarea și ramificarea conductoarelor de cupru prin sudare cu gaz.

Sudare propan-oxigen in forme de otel se folosesc pentru terminarea miezurilor cu sectiunea transversala de 300 ... 1500 mm 2 si se realizeaza folosind placi din aliaj dur AD31T1 si varfuri LS.

Pentru miezurile cu o secțiune transversală de 16 ... 240 mm ", terminarea tijei este utilizată prin fuziune într-un monolit cu adăugarea de aditivi de aliere din aliaje de aluminiu. Conectarea miezurilor cu o secțiune transversală de 16 ... 1500 mm 2 se poate face cap la cap, iar miezurile cu o secțiune transversală totală de până la 400 mm 2 - de-a lungul capetelor într-o tijă monolitică comună.

Sudarea cu termita asigură contact electric de înaltă calitate. Se realizează folosind un cartuş de termită, care constă dintr-o mufă (masă de termită) și o matriță cilindrice de oțel pentru răcire. În timpul arderii masei de termită în interiorul matriței, este setată o temperatură care permite sudarea cu succes a aluminiului.

Sudarea cu termită este utilizată pentru conectarea, terminarea și ramificarea conductoarelor de aluminiu ale firelor și cablurilor. Pentru sudarea la capetele conductoarelor de aluminiu toroane cu o secțiune transversală totală de până la 240 mm 2, se folosesc cartușe de termită marca PAT, pentru sudarea conductoarelor cu un singur fir de secțiuni transversale mici - marca PATO, pentru îmbinare cap la cap. miezuri de fire și cabluri cu o secțiune transversală de 16 ... 800 mm "- cartușe de termită ale mărcii PA.

La conectare și terminare, capetele miezurilor sunt introduse în matrița cartuşului de termită.

Lipire - un tip de metal pentru formarea unei conexiuni permanente folosind un metal sau aliaj intermediar topit, numit lipire.

Coatorie - aceasta este o acoperire de metal cu un strat subțire de lipire pentru a-l proteja de oxidare, precum și la joncțiunile miezurilor pentru un contact bun.

Fluxuri numite materiale auxiliare folosite la lipire. Acestea servesc la dizolvarea și îndepărtarea peliculelor de oxid de pe suprafața metalelor îmbinate și din topitură, precum și la formarea unei pelicule puternice și etanșe pe suprafața acesteia. Prin urmare, fluxurile au o densitate și un punct de topire mai mici decât lipirea utilizată (tabelul 1).

Lipirea aluminiului dificil datorită oxidabilității sale ușoare cu formarea unei pelicule puternice de oxid la suprafață. De obicei, este îndepărtat direct în timpul lipirii mecanic, frecând cu o perie metalică specială sau direct cu un bețișor de lipit. În acest caz, pelicula de oxid este îndepărtată sub stratul de lipit, iar acesta din urmă este ferm conectat la suprafața metalică. Conductoarele de aluminiu sunt lipite folosind lipituri A, TsO-12, TsA-15.

Lipirea TsA-15 se caracterizează prin rezistență mecanică ridicată și rezistență la coroziune. Când îl utilizați, nu sunt necesare măsuri speciale pentru a proteja locul de lipit de coroziune. Cu toate acestea, are un dezavantaj - un punct de topire ridicat, care limitează utilizarea sa în practica instalațiilor electrice din cauza pericolului de supraîncălzire a izolației miezului în timpul lipirii.

Soldul TsO-12 are un punct de topire mai mic decât TsA-15, dar nu are suficientă rezistență la coroziune. Este folosit pentru lipirea conductorilor de aluminiu ai cablurilor în interiorul cuplajelor, a căror etanșare ermetică împiedică umiditatea și aerul să intre în locul lipirii.

Lipitura A are un punct de topire scăzut și rezistă la coroziune mai bine decât lipirea TsO-12. Cu toate acestea, punctele de lipit trebuie acoperite cu un lac rezistent la umezeală și izolate cu grijă.

Miezurile de cupru sunt lipite folosind lipituri moi din staniu-plumb POS-30, POS-40 etc. folosind fluxuri.

La lipit, ca sursă de căldură se folosește un fier de lipit (pentru conductori cu o secțiune transversală de până la 10 mm 2), un pistol cu benzină cu o capacitate de 0,5 ... 1 l sau un set special de unelte cu cilindri umpluți cu propan-butan.

Sertizarea

Sertizarea - conectarea conductorilor de fire n\u003e teme de indentare locală sau compresie continuă și combinată.

Conectarea, ramificarea și terminarea conductoarelor de cupru și aluminiu prin sertizare este utilizată pe scară largă în practica instalațiilor electrice. În timpul sertării, miezul unui fir sau cablu este introdus în partea tubulară a urechii sau a unui manșon special și comprimat folosind o matrice și un poanson. Presiunea de contact creată în acest caz între manșon și miez asigură o conexiune electrică fiabilă.

Când apăsați prin metoda indentării locale cu dinții poansonului în unul sau mai multe locuri, se creează multă presiune într-un singur loc și cel mai bun contact electric,

În timpul sertării prin sertizare continuă, se creează o presiune ridicată și, prin urmare, un contact electric bun, pe tot parcursul sertării.

Compresia combinată îmbunătățește contactul electric dintre miez și partea tubulară a vârfului sau manșonului datorită faptului că, în condiții de compresie continuă, se creează o presiune suplimentară mare în punctul de indentare a dintelui chanson de către matrice și poanson. Pentru sertizare se folosesc diverse instrumente și mecanisme.

Atunci când alegeți o metodă de sertizare (prin indentare locală, sertizare continuă sau combinată), este suficient să stăpâniți tehnicile de realizare a uneia dintre ele, deoarece, în ciuda diferențelor externe de sertizare prin aceste metode, majoritatea operațiilor sunt de același tip. Sertizarea prin compresie continuă sau combinată necesită utilizarea unor prese puternice cu mare efort. Pentru presarea locală se pot folosi toate tipurile de clești. În plus, metoda de indentare locală este cea mai utilizată atunci când se efectuează lucrări electrice.

Când lucrați cu unealta, trebuie să respectați reguli generale măsurile de siguranță, precum și regulile date în instrucțiunile de utilizare pentru prese, clești și alte unelte.

Fiabilitatea conexiunii de contact în toate cazurile este destul de mare dacă domeniul de aplicare este determinat corect, vârful sau manșonul, instrumentele de lucru sunt selectate cu precizie, suprafețele sunt pregătite cu grijă și sertizarea este efectuată corect.

final

final- proiectarea capetelor miezurilor de fire sau cabluri pentru conectarea ulterioară.

Pentru terminarea conductoarelor de aluminiu (secțiunea de la 16 la 240 mm"), a firelor cu tensiune de până la 2 kV și a cablurilor de până la 35 kV, se vor folosi urechi tubulari, pentru conductori (secțiunea 2,5 mm 2) fire cu tensiune de până la 2 kV și cabluri de până la 1 kV - vârfuri inelare (pistoane).

Instrumente pentru prelucrarea, conectarea și terminarea firelor și cablurilor.

Instrumente pentru prelucrarea, conectarea și terminarea firelor și cablurilor. Prelucrarea, conectarea și terminarea firelor și cablurilor sunt operații tehnologice, inclusiv tăierea conductorului, îndepărtarea izolației de pe acesta, realizarea unei cleme inelare. Lucrările se efectuează în zona de asamblare sau în MEZ folosind instrumente și mecanisme manuale sau mecanizate.

Pentru tăierea (tăierea) firelor și cablurilor se folosesc foarfece sectoriale IS (Fig. 3, a), în care forța aplicată mânerelor a două pârghii este transferată la forța de tăiere a cuțitelor de sector prin intermediul unui mecanism cu clichet. Foarfecele sectoriale taie fire și cabluri cu conductori de aluminiu cu o secțiune de 3X240 mm 2 și cupru - cu o secțiune de 3X150 mm 2

Izolația din miezurile de sârmă este îndepărtată cu unelte care conțin un mecanism de antrenare care transferă forțele de la două mânere (în loc de cele trei utilizate anterior) la cuțitele de tăiere care se deplasează spre și un mecanism care îndepărtează izolația crestă. Cuțitele au muchii tăietoare sub formă de două semicercuri, calibrate în funcție de diametrul miezului și care permit reglarea. Instrumentul MB-1M poate fi folosit pentru a îndepărta izolația din cauciuc, plastic și bumbac de la capetele firelor și miezurilor de cabluri de diferite grade și secțiuni (0,75-6 mm 2).

La terminarea și conectarea firelor de aluminiu și cupru cu o secțiune transversală de 16-240 mm 2, sertizarea este utilizată pe scară largă. Sunt produse seturi unificate de instrumente NIOS (pentru sertizarea conductorilor de aluminiu) și NYOM (pentru sertizarea conductorilor de cupru), precum și prese manuale unificate cu acționare mecanică, hidraulică sau electrică.

În producția electrică, cea mai utilizată presă conductoare de electricitate PG-20, hidraulică manuală PGR-20 Ml și mecanică manuală RMP-7. Sertizarea urechi și manșoane pe conductori cu o secțiune transversală de până la 35 mm 2 se realizează eficient folosind un clește de presare de tip mecanic cu un mecanism de pârghie pentru transmiterea forțelor. Cleștii de sertizare PK-3 (Fig. 3, b) sunt proiectați pentru sertizarea conductoarelor de aluminiu în manșoane GAO-4, GAO-5, GAO-b, conductoare de cupru cu o secțiune transversală de 4-b mm 2 în urechi din seria T și manșoane din seria 1M, precum și pentru terminarea conductoarelor de cupru cu secțiunea transversală de 1,5 și 2,5 mm 2 în capetele de cablu (pistoane) din seria P. cu secțiunea transversală de 16-35 mm", precum și manșoane. GAO-5, GAO-6, GAO-8.

Pe lângă mijloacele de mecanizare a lucrărilor electrice descrise mai sus, există și altele (unelte de instalații sanitare, dornuri manuale, echipamente de sudură, un dispozitiv pentru îndoirea țevilor, strângerea firelor în țevi).

Figura 3 – Instrument pentru prelucrarea și terminarea firelor și cablurilor:

a - foarfece sectoriale de tip NS-3; b - clește de presare PK-3; c - clește de presare PK-4.

Conexiuni de contact pliabile.

Conexiuni de contact pliabile numit:

Conectarea conductoarelor de fire și cabluri direct la bornele echipamentelor electrice (motoare electrice, echipamente de control și protecție etc.);

Conectarea anvelopelor și a ramurilor de la acestea cu șuruburi;

Implementarea ramurilor de fire și cabluri de la liniile electrice principale fără a le rupe:

Fire de conectare cu cleme.

Echipamentele electrice de putere, de regulă, au cabluri de contact plate, știft și priză (Fig. 3).

Aceste concluzii permit conectarea detașabilă a firelor și cablurilor cu echipamente electrice. Bornele terminalelor aparatelor electrice de automatizare, control, semnalizare și protecție pot fi și ele petale, știft și canelate (Fig. 4). Ele sunt unite numai prin conductori de cupru de fire și cabluri prin lipire.

Figura 4 – Concluziile de contact ale echipamentelor electrice: a-imbricate; b-pin;

în apartament; d, d-petală; W-canelat; z-pin.

În aparatele de comutare, circuite de putere, circuite secundare, precum și pentru conectarea conductoarelor la produsele de instalare, se folosesc cleme de contact tranziționale (cleme de ramificație, cleme de candelabru, blocuri de borne din cleme de tipare sau neconfigurate) (Fig. 5) .

În aparatele de comutare, circuite de putere, circuite secundare, precum și pentru conectarea conductoarelor la produsele de instalare, se folosesc cleme de contact tranziționale (cleme de ramificație, cleme de candelabru, blocuri de borne din cleme de tipare sau neconfigurate) (Fig. 5) .

Figura 5 – Cleme mecanice: a, b, c - contact de tranziție;

d, e, f, g - ramură; h - șurub.

Designul și dimensiunile principale ale terminalelor plate și pin ale echipamentelor electrice sunt reglementate de GOST 21242-75. Concluziile echipamentelor electrice sunt realizate, de regulă, din cupru, aluminiu și aliajele acestora. La curenți de până la 40 A, pot fi din oțel. Terminalele din cupru și oțel sunt placate cu staniu, aliaj zinc-staniu, cadmiu și nichel.

Instalarea directă a conexiunilor de contact în instalațiile electrice este precedată de terminarea firelor și cablurilor. Terminarea miezurilor cu o secțiune transversală de până la 10 mm 2 poate fi făcută sub formă de pistil, inele, vârf, folosind lipire sau sertizare (Fig. 6).

Figura 6- Tipuri de terminare a conductoarelor de fire și cabluri: a - sub formă de pistil;

b - sub formă de inel; c - vârf de bloc; d - limitativ

pucul; d - șaibă cu asterisc; e - pont.

Se recomandă îndepărtarea izolației de la capetele firelor cu o secțiune transversală de până la 4 mm 2 folosind clește KSI, KY-1 etc., fără a o deteriora.

Conectarea conductoarelor de aluminiu la bornele echipamentelor electrice

Conectarea conductoarelor de aluminiu cu un singur fir cu o secțiune transversală de până la 10 mm 2 la bornele plate ale echipamentelor electrice se realizează după dezlipirea conductorului sub un strat de lubrifiant neutru (vaselină, CIATIM - 221 sau pastă de cuarț-vaselină) . După decapare, grăsimea murdară este îndepărtată, înlocuită cu una curată, iar capătul firului este îndoit într-un inel. La conectarea la terminal, sunt instalate o șaibă stea și o șaibă elastică (Fig. 7).

Figura 7– Conectarea unui conductor de aluminiu la o bornă plată

aparate electrice:

1-șurubelniță; 2-surub; saiba cu 3 arcuri; masina de spalat 4 stele;

5-miez de aluminiu; Ieșire cu 6 pini.

Conductoarele de aluminiu cu un singur fir cu o secțiune transversală de 2,5 mm, pre-terminate cu un urechi inel de tip P, sunt conectate la bornele pin prin strângerea între două piulițe cu o șaibă și o șaibă elastică. Conductoarele de aluminiu cu un singur fir cu o secțiune transversală de 2,5 ... 10 mm 2, neterminate cu un vârf, sunt precurățate la un luciu metalic sub un strat de lubrifiant neutru, conductorul fiind format într-un inel. Apoi, se realizează o strângere pe borna știftului dintre două piulițe cu instalarea unei șaibe stea și a unei șaibe elastice.

Trebuie reținut că nu este permisă conectarea conductoarelor de aluminiu la pini și cleme ale echipamentelor electrice instalate în încăperi umede, în medii agresive, sau instalații exterioare.

În astfel de condiții, conectarea conductoarelor de aluminiu este permisă numai după ce acestea sunt terminate cu urechi din cupru-aluminiu.

Conectarea conductoarelor de cupru ale firelor și cablurilor la terminale

Echipament electric.

Conectarea conductoarelor cu un singur fir de cupru cu o secțiune transversală de până la 10 mm 2 la bornele plate din cupru se realizează după dezlipirea conductorului la un luciu metalic, urmată de modelarea într-un inel. Între capul șurubului și miez sunt instalate o șaibă și o șaibă elastică (Fig. 6).

Conectarea conductoarelor de cupru cu secțiune transversală de până la 10 mm 2 la bornele plate din cupru se realizează după ce conductorul este terminat cu un vârf sau conductorul este format într-un inel cu lipire. În acest caz, între capul șurubului și vârf este instalată doar o șaibă elastică.

Conductoarele de cupru cu un singur fir de fire și cabluri sunt conectate direct la bornele prizei. Conductoarele de cupru spiralate, indiferent de secțiune, sunt conectate numai după ce sunt terminate cu urechi. Este permisă conectarea unui miez torsionat după cositorirea capătului miezului într-o tijă monolitică. Conductoarele de cupru cu un singur fir cu o secțiune transversală de până la 10 mm 2 sunt conectate la bornele pinii după ce au fost dezlipite la un luciu metalic și formate într-un inel. Miezurile sunt curățate de murdărie și grăsime cu un solvent. O piuliță este înșurubată pe terminalul știftului, se pune un inel de cupru, după care se instalează o șaibă, o șaibă elastică pe terminalul știftului și piulițele terminalului cu știft sunt strânse cu o cheie. Conductoarele de cupru spiralate cu o secțiune transversală de până la 10 mm 2 trebuie să fie terminate cu urechi sau formate într-un inel lipit. În acest caz, la conectare, sunt instalate și o șaibă și o șaibă cu arc.

Un contact foarte sigur este asigurat prin lipire, pentru prepararea pentru care pre-rasucirea este destul de potrivita si chiar necesara pentru o suprafata de contact mai mare (in conditiile in care conductivitatea electrica a lipitului este mai mica decat cea a materialelor lipite) si rezistenta mecanica.

Opțiuni rapide pentru conectarea firelor de aluminiu și cupru folosind cleme Vago

Lipirea necesită un fier de lipit cu o putere de 60-100 wați. În primul rând, trebuie să îndepărtați izolația din fire (cu 4-5 cm) și să iradiați, de exemplu. acoperiți cu un strat subțire de lipit.

- Pentru firele de cupru, puteți folosi colofoniu obișnuit (solid sau sub formă de soluție) sau fluxuri speciale paste sau lichide. Colofonia și fluxurile neutre fără curățare nu necesită îndepărtarea ulterioară, deoarece nu provoacă coroziune.

- Nu este de dorit să se folosească acid de lipit și alte fluxuri active - reziduurile acestora pot provoca coroziunea firului și chiar un scurtcircuit.

- Există materiale de lipit pentru aluminiu, dar utilizarea lor nu este recomandată.

Firele cositorite sunt răsucite, apoi lipite cu grijă. Lipirea trebuie să se răcească natural, fără răcire forțată, ceea ce poate duce la fisuri în îmbinare. Este convenabil să izolați lipirea finită cu un tub termocontractabil de o dimensiune adecvată, care, atunci când este încălzit, acoperă etanș joncțiunea. Acesta este cel mai fiabil mod de a conecta fire și cabluri, atât din cupru, cât și din aluminiu.

O altă opțiune este banda electrică obișnuită, de preferință cel puțin 3 straturi.

Răsucirea firelor pentru îmbinarea lor ulterioară.

Răsucirea firelor pentru îmbinarea lor ulterioară.  Răsucirea firelor electrice pentru conectarea într-o cutie de joncțiune.

Răsucirea firelor electrice pentru conectarea într-o cutie de joncțiune. Cleme de conectare izolatoare (EIP) ar putea fi luată în considerare versiune modernă fire vechi răsucite. Aceasta este o carcasă din plastic cu un arc conic anodizat în interior. Firele care trebuie conectate sunt dezlipite la o lungime de 10–15 mm, asamblate într-un mănunchi și PPE este înfășurat pe ele - în sensul acelor de ceasornic, până se oprește. Suprafața totală a conexiunii, în funcție de dimensiune - de la 2,5 la 20 mm 2. Calitatea conexiunii este destul de ridicată, dar ceva mai mică decât cea a bornelor cu șurub.

Conectarea clemelor izolatoare (PPE) - metode moderne de conectare a două - trei sau mai multe fire de fire de cupru.

Conectarea clemelor izolatoare (PPE) - metode moderne de conectare a două - trei sau mai multe fire de fire de cupru. Conectarea firelor de aluminiu și cupru cu terminale

Terminalele cu șurub sunt cele mai comune și sunt adesea folosite în cutiile de joncțiune. Disponibil atât pentru curenți mici, cât și pentru curenți foarte mari. Când folosiți șuvițe de aluminiu, trebuie să aveți grijă la strângerea șuruburilor deoarece este moale (și uneori casantă) și se deteriorează ușor.

Conexiunea la terminal este o modalitate veche și fiabilă.

Conexiunea la terminal este o modalitate veche și fiabilă. Cabluri de conectare cu șuruburi și șaibe

Aceasta este o opțiune oarecum învechită, potrivită în absența bornelor cu șurub de o dimensiune adecvată, oferă o calitate similară, poate fi folosită pentru a conecta firul de aluminiu la cupru.

Clemă de ram U-733

Aceasta este de fapt o variantă a blocului de borne cu șurub, vă permite să faceți ramuri din linia principală fără a o tăia.

În acest exemplu de realizare, prizele pot fi utilizate de fapt ca terminale cu șurub, dar pentru o mai mare fiabilitate, conexiunea firului ar trebui să fie lipită.

Blocuri terminale Wago cu autoblocare

Blocurile terminale cu autoblocare permit o secțiune transversală de până la 2,5 milimetri pătrați, curentul admis poate fi de până la 24 A. Acesta este un mod de conectare foarte rapid și tehnologic. Decuparea se realizează pe o lungime de numai 10-12 mm, nu este necesară răsucirea, izolarea sau chiar strângerea șuruburilor. Firele sunt pur și simplu introduse în blocul de borne. Nu va funcționa în acest fel să se conecteze numai fire flexibile.

Un alt dezavantaj este că, datorită suprafeței de contact mai mici, această conexiune este încă ceva mai puțin fiabilă decât un terminal cu șurub sau, în plus, lipirea sau sudarea.

Terminale Wago. Cele mai comune tipuri de conectare a doi conductori, atât din aluminiu, cât și din cupru.