Méthodes pour brancher des conducteurs de fils et de câbles. Méthodes de connexion filaire

Lire aussi

Catégorie K : L'électricité dans le pays

Terminaison et raccordement des fils et câbles

La fiabilité de l'installation électrique dépend en grande partie de la qualité du raccordement des conducteurs des fils et câbles. Le plus difficile est la connexion des conducteurs en aluminium des fils et des câbles. Le fait est que l'aluminium, étant un bon conducteur, possède un certain nombre de propriétés défavorables qui doivent être prises en compte lors de la réalisation des connexions de contact. Ceux-ci comprennent: la formation rapide d'un film d'oxyde dans l'air, dont le point de fusion est d'environ 200 ° C (le point de fusion de l'aluminium lui-même est d'environ 650 ° C); fluage sous pression; potentiel négatif par rapport au cuivre et à l'acier ; grande capacité calorifique.

Le film d'alumine a une résistance électrique élevée et détériore donc le contact électrique. Le fluage de la pression provoque une fuite partielle de l'aluminium sous le joint, affaiblissant le contact électrique. Le potentiel négatif par rapport au cuivre, à l'acier, au zinc conduit à la création d'un couple galvanique lorsque l'aluminium est combiné à ces métaux, dans lequel l'aluminium est progressivement détruit. Avec une connexion de mauvaise qualité des noyaux de fil, une surchauffe de l'isolation ou un épuisement des noyaux eux-mêmes lors du soudage et du brasage peut se produire.

Mais malgré les propriétés défavorables énumérées de l'aluminium, des méthodes simples et assez fiables de connexion des conducteurs en aluminium sont actuellement utilisées.

Le sertissage à l'aide de manchons GAO est l'une des meilleures méthodes à utiliser pour connecter et brancher des fils monofilaires en aluminium d'une section de 2,5 à 10 mm2.

Si la section transversale totale des noyaux est inférieure au diamètre intérieur du manchon, alors un noyau supplémentaire est introduit dans le manchon. L'isolation est retirée des extrémités des fils, les zones nues des fils sont nettoyées sous une couche de vaseline technique ou de pâte de quartz-vaseline, les fils dénudés sont essuyés et lubrifiés avec de la pâte de quartz-vaseline propre. Ensuite, ils nettoient la surface intérieure du manchon pour obtenir un éclat métallique avec une brosse lubrifiée avec de la vaseline technique, essuient le manchon à l'extérieur et à l'intérieur avec un chiffon imbibé d'essence. Après essuyage, la surface interne du manchon est immédiatement lubrifiée avec de la pâte de quartz-vaseline. Ces opérations sont effectuées si la pâte de quartz-vaseline n'a pas été appliquée en usine. Ensuite, les noyaux préparés sont installés dans le manchon et son remplissage est vérifié. Les vides sont remplis de segments de veines lubrifiées avec de la pâte de quartz-vaseline. Un manchon simple face est pressé avec une empreinte et un manchon double face est pressé avec deux à l'aide des pinces à sertir PK.-3, PK-2m ou PK-1m.

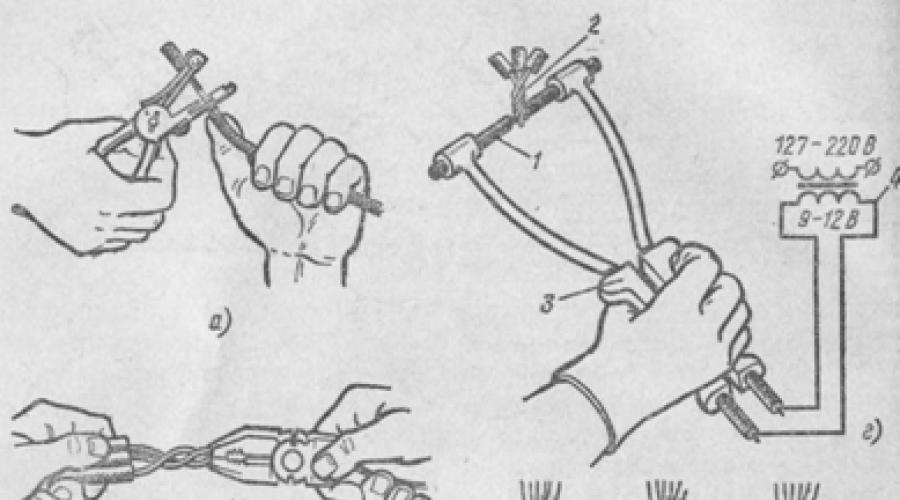

La connexion de conducteurs en aluminium d'une section totale jusqu'à 10 mm2 dans des pinces à deux électrodes en carbone est la méthode recommandée. Pour effectuer la connexion avec des pinces, les extrémités préparées des noyaux sont torsadées, empêchant la torsion des noyaux qui sont dans l'isolation. Les extrémités des brins sont lubrifiées avec une fine couche de flux VAMI dilué, les extrémités préparées des brins sont dirigées vers le bas. Fermer et chauffer les extrémités des électrodes de carbone. Ensuite, éteignez la pince, appuyez les électrodes chaudes aux extrémités des fils et maintenez-les dans cette position jusqu'à ce qu'une boule se forme sur les fils. Les résidus de flux et de scories sont éliminés à l'aide d'une brosse du ruban de carton, et la jonction est lavée avec de l'essence et recouverte d'un vernis résistant à l'humidité.

La connexion de conducteurs en aluminium d'une section totale de 2,5 à 10 mm2 par double torsion avec une rainure est effectuée s'il n'y a pas de conditions pour l'utilisation du sertissage ou du soudage. Pour effectuer le soudage, les extrémités des noyaux sont préparées - les zones à dénuder sont déterminées aux extrémités des fils, l'isolation est retirée et les noyaux sont nettoyés jusqu'à un éclat métallique avec une brosse en ruban cardolent. Les fils sont torsadés comme indiqué sur la Fig. 3, un. Après torsion, les noyaux doivent être uniformes et pressés les uns contre les autres. Brûleur à flamme ou essence chalumeau(Fig. 3.6) la torsion des noyaux est chauffée jusqu'à ce que la soudure commence à fondre. Un bâton de soudure de grade A ou de grade TsO-12 est inséré dans la flamme et la rainure est frottée jusqu'à ce qu'elle soit complètement étamée et remplie de soudure. Ensuite, la goulotte est tournée de 180° et des opérations sont effectuées pour la remplir de soudure.

Riz. 1. Sertissage des conducteurs aluminium monofilaires dans les manchons GAO : a - choix des manchons ; b- retrait de l'isolant des extrémités des fils ; c, d-nettoyage et lubrification de la surface interne du manchon ; d - installation de noyaux dans un manchon; e - sertissage

La soudure des fils peut également se faire avec un fer à souder. La jonction est recouverte d'un vernis résistant à l'humidité et isolée (Fig. 3, c). Environ 1 g de soudure, 5,5 g d'essence sont consommés pour établir une connexion de conducteurs à un seul fil d'une section de 2,5 à 4 mm2. Durée de soudure 25 s.

La connexion et la dérivation de conducteurs en cuivre d'une section allant jusqu'à 10 mm2 avec une torsade soudée font partie des meilleures méthodes. Pour connecter les noyaux, l'isolant est retiré des extrémités des fils, les noyaux sont dénudés jusqu'à un éclat métallique et torsadés avec des pinces avec un ajustement serré des spires les unes aux autres. La torsion est enduite d'une solution de colophane ou de graisse à souder et soudée avec un fer à souder, un chalumeau ou brûleur à gaz. Pour le soudage, des soudures tendres étain-plomb de la marque GYUS-40 ou POS-61 sont utilisées.

Riz. 2. Connexion des conducteurs en aluminium dans des pinces à deux électrodes en carbone : a - retrait de l'isolant ; b - dénudage et torsion des noyaux; c - revêtement de flux; d et e - soudage de la torsion; e - traitement des postes de soudage; 1 - électrode de carbone ; 2 - torsion de conducteurs en aluminium; 3 - pinces à deux électrodes; 4 - transformateur abaisseur

La terminaison des conducteurs multibrins en cuivre d'une section allant jusqu'à 2,5 mm2 dans les cosses à anneau selon GOST 9688-82 est l'une des de meilleures façons qu'il convient d'appliquer. Retirez l'isolant à une distance de 25 à 30 mm de l'extrémité du noyau à l'aide d'un outil spécial - un couteau de monteur, desserrez le toron de fils du noyau et dénudez les noyaux pour obtenir un éclat métallique. Les fils dénudés sont torsadés et l'extrémité du noyau est torsadée en un anneau dans le sens des aiguilles d'une montre.

Riz. 3. Connexion de conducteurs en aluminium monofilaires par soudure à double torsion avec une gouttière

En fonction de la section de l'âme conductrice et de la vis de contact, on sélectionne un embout d'extrémité, sur la partie cylindrique de laquelle l'âme est enfilée.

La pointe avec le noyau est placée sur le noyau du poinçon installé dans la pince à sertir PK-2m de manière à ce que la section du noyau entre la pointe et l'isolant soit placée dans la rainure du poinçon. En appuyant sur les poignées de la pince à sertir jusqu'à la butée des extrémités de la matrice et du poinçon, le sertissage s'effectue. Desserrez les pinces et retirez la connexion terminée.

Plier l'extrémité d'un noyau toronné en un anneau avec une moitié est une autre méthode de terminaison recommandée. L'extrémité du noyau est formée en un anneau de la même manière que ci-dessus, recouvert d'une solution de colophane dans de l'alcool, immergé dans de la soudure GYUS-40 sur G-2 s ou soudé avec un fer à souder.

Il est recommandé de réaliser le raccordement des conducteurs aluminium-cuivre à l'aide de manchons GAO selon la technologie adoptée pour le raccordement des conducteurs en aluminium. Le soudage de conducteurs aluminium-cuivre par des procédés connus ne permet pas d'obtenir la qualité requise des joints de contact. Une connexion satisfaisante peut être obtenue en bouleversant sans l'utilisation de manchons à l'aide d'une pince à sertir modernisée KSP. Technologiquement, le lien se fait de la manière suivante: torsadez les fils dans l'un des trous de la pince à sertir, puis vissez, relâchez la connexion et retirez le flash. Lors de l'exécution d'un tirage, la résistance mécanique de la connexion peut être insuffisante: des fils individuels du noyau peuvent bouger. Dans ce cas, le sédiment est répété 2-3 fois.

Connexion des éléments du réseau électrique.

Lors de la connexion des éléments du réseau électrique, il convient de rappeler que : - le conducteur neutre de mise à la terre ne doit avoir de coupures nulle part, même si elles sont de courte durée ; – un interrupteur monophasé doit être installé dans le conducteur de phase. Cette exigence ne s'applique pas aux récepteurs électriques portatifs et aux luminaires raccordés au secteur par une prise de courant.

Lors de l'installation, après la pose du fil, les fils de phase et de neutre sont marqués de certains signes conventionnels (par exemple, ils dénudent l'isolant à l'extrémité du noyau ou plient les noyaux sur le fil du même nom).

Les fils du même nom sont déterminés à l'aide d'un fil auxiliaire, auquel une batterie de lampe de poche avec une ampoule est connectée. Si l'ampoule est allumée, cela signifie qu'elle est connectée à différentes extrémités du même fil.

- Terminaison et raccordement des fils et câbles

Pour la terminaison et la connexion des âmes en aluminium et en cuivre des câbles, le soudage, le sertissage ou le brasage sont utilisés.

Le soudage consiste en la fusion des matériaux d'âme et du matériau d'apport. Selon les exigences et les conditions d'installation, un soudage au gaz, aluminothermique ou électrique est utilisé.

Le soudage au gaz propane-air et propane-oxygène est utilisé plus souvent que les autres méthodes de soudage au gaz. Il est basé sur le dégagement de chaleur lors de la combustion de gaz combustible propane-butane mélangé à de l'oxygène. À l'aide du soudage au gaz dans des formes métalliques amovibles, les conducteurs en aluminium de toutes les sections sont connectés et terminés. La protection du métal contre l'oxydation, réalisée par une flamme de gaz, assure des connexions de haute qualité. Les défauts de soudage détectés, si nécessaire, peuvent être facilement éliminés.

Le soudage aluminothermique est basé sur le dégagement de chaleur lors de la combustion des cartouches aluminothermiques et est utilisé pour connecter et terminer les conducteurs et câbles en aluminium. Ce type de soudage est très productif et ne dépend pas de la disponibilité d'autres types d'énergie sur le chantier. L'inconvénient du soudage aluminothermique est la difficulté d'éliminer les défauts.

Le soudage électrique est basé sur le dégagement de chaleur au point de contact d'une électrode de carbone avec l'extrémité du noyau fondu ou de deux électrodes de carbone entre elles (directement ou à travers un moule métallique), ainsi qu'au point de contact du électrode consommable avec l'extrémité du noyau fondu dans un gaz protecteur. Ce type de soudage fournit un joint de contact stable, mais n'est pas largement utilisé en raison d'une faible productivité.

Lors du sertissage, l'âme est insérée dans la partie tubulaire de l'embout (manchon), au niveau de la jonction outil spécial une pression est créée à laquelle les métaux acquièrent de la fluidité, les fils du noyau et la partie tubulaire de la pointe (manchon) se rapprochent et une connexion monolithique est formée. La création de haute pression n'est possible que sur une zone limitée des surfaces en contact, ainsi le contact obtenu par sertissage prend la forme d'indentation locale. La surface totale de contact monolithique dans ce cas est significativement moins de surface surfaces de contact. Haute qualité des joints pressés est assurée par la sélection correcte des embouts (manchons) et des outils. Les avantages du sertissage par rapport aux autres méthodes sont des performances suffisantes et une indépendance vis-à-vis des sources d'énergie externes, ainsi que l'absence d'effets thermiques sur l'isolation.

Le procédé de connexion et de terminaison des noyaux par soudure est basé sur le revêtement du métal soudé avec de la soudure et sa cristallisation ultérieure. Lors du soudage, la soudure est chauffée à sa température de fusion, les surfaces de joint sont nettoyées et fusionnées en une forme pré-préparée.

Les méthodes de terminaison, de connexion et de dérivation des conducteurs en cuivre et en aluminium des câbles jusqu'à 1 kV sont indiquées dans le tableau. une.

Le raccordement et le raccordement des conducteurs en aluminium par sertissage s'effectuent avec des cosses de câble standard TA (aluminium), TAM (cuivre-aluminium), la broche SHP (cuivre-aluminium) et des manchons de raccordement en aluminium GA, GAO et GM.

Tableau 1. Modes de terminaison, connexion des noyaux, fils et câbles isolés pour tension jusqu'à 1 kV

Façon |

Section des conducteurs de fils et câbles, mm 2 |

||

fin |

|||

Sertissage à l'aide de viroles selon GOST 7386-80* Conducteurs multibrins dans une virole annulaire (piston) |

4-240 1-2,-5 |

Devrait: |

appliquer |

plier l'extrémité d'une âme monofilaire en un anneau |

Devrait s'appliquer |

||

Composé |

|||

Test de pression à l'aide de manchons conformément à GOST 23469.3-79 |

|||

utiliser des manches utiliser une torsion |

|||

ramifié |

|||

Soudure: avec l'utilisation de manchons avec l'utilisation de la torsion de la ligne principale avec compression |

|||

Autoroute |

Doit être utilisé lors de la bifurcation à partir d'autoroutes inextricables |

||

La Coupe transversale |

|||

fils et |

|||

câbles, mma |

|||

Aluminium |

|||

fin |

|||

Sertissage tubulaire |

Devrait s'appliquer |

||

des astuces |

|||

Propane-oxygène |

|||

soudage en acier avant |

|||

plaques de dur |

|||

alliage AD31T1 |

Devrait s'appliquer |

||

type de cosses |

|||

fusion en mono |

|||

Soudage aluminothermique sur |

Devrait s'appliquer |

||

Conseils de type LS |

|||

Soudage à l'arc |

|||

électrode consommable |

|||

sous gaz protecteur : |

|||

Conseils de type A |

Devrait s'appliquer de la même manière |

Autorisé |

|

Conseils de type L |

|||

Soudage à l'arc |

|||

ka élu non consommable |

|||

tungstène pour |

Autorisé |

||

gaz de protection enfin |

appliquer |

||

pseudo de type A |

|||

charbon - enfin |

|||

type d'entaille L |

|||

Emboutissage fin unique |

|||

noyau de fil dans |

|||

forme de pointe de pi |

|||

presse technique |

|||

Souder avec |

Devrait s'appliquer |

||

Conseils de type P |

|||

Plier la fin d'un single |

|||

noyau de fil dans le pieu |

|||

Composé |

|||

Sertissage : |

|||

en utilisant des manchons selon GOST 23469.2-79 |

|||

appliquer |

|||

Autorisé |

|||

utiliser des manches |

|||

Section transversale des conducteurs de fils et câbles, mma |

|||

Propane-oxygène |

|||

soudage monofil |

appliquer |

||

tsykh vivait avec un total |

|||

Propane-oxygène |

|||

|

dans des moules en acier |

Autorisé |

||

vécu dos à dos |

Suit npi |

||

fusion sur tore |

|||

tsam dans un monolithe commun |

|||

toute somme de tige |

|||

section marie |

|||

"Soudage aluminothermique : |

|||

: vécu dos à dos |

Devrait s'appliquer |

||

"fusion sur tore |

|||

tsam en commun mono |

appliquer |

||

somme de la tige coulée |

|||

section marie |

|||

soudage électrique avec |

Devrait s'appliquer |

||

changement d'appareil VKZ |

|||

noyaux solides |

|||

section totale |

|||

méthode d'arrosage |

Devrait s'appliquer |

||

direct |

|||

soudure par fusion |

|||

double toron avec gouttière |

Autorisé |

||

Contact de soudage électrique |

|||

chauffage: |

|||

électrode de carbone |

|||

en pince monofil |

|||

total de cœurs locaux |

|||

nouvelle section M " |

|||

fusion sur tore |

|||

tsam dans un monolithe commun |

|||

toute somme de tige |

|||

section marie |

|||

Bifurquer |

|||

Sertissage avec |

Autorisé |

||

manchons niem type G AO |

appliquer |

||

Section des conducteurs de fils et câbles, mm 2 |

|||

Propane-oxygène |

|||

Soudage dans des moules en acier |

|||

allié sur tore |

|||

tsam en monolithique |

|||

: tige sommée |

|||

section |

|||

Branche en triplets |

Devrait s'appliquer |

||

formulaire kovoy |

|||

Opération de soudage aluminothermique |

|||

clouer sur les extrémités dans |

appliquer |

||

général monolithique |

|||

résumé de la tige |

|||

section |

|||

soudage électrique avec |

Devrait s'appliquer |

||

Appareil VKZ |

|||

conducteurs monofilaires |

|||

section totale |

|||

méthode d'arrosage |

|||

: soudure fondue dans |

|||

double torsion avec le même |

Autorisé |

||

immédiat |

|||

soudure par fusion |

|||

Succursales de Magister |

Autoroute |

Autorisé |

|

rali (compresser isolément |

appliquer |

||

imeuble |

bifurquer |

en répondant |

|

de |

|||

non coupé |

|||

une maîtrise |

|||

Selon la section du noyau, une pointe (manchon), un outil et un mécanisme sont sélectionnés. Le marquage des pointes et douilles correspond à leurs diamètres intérieurs et coïncide avec le marquage des poinçons et matrices, facilitant leur sélection (tableau 2). A partir de la section du noyau, égale à la longueur de la partie tubulaire de la pointe ou à la moitié de la longueur du manchon, l'isolant est retiré. Le noyau du secteur est pré-arrondi puis nettoyé pour obtenir un éclat métallique.

La pointe ou le manchon est mis sur le noyau. Le noyau doit entrer dans la pointe jusqu'à ce qu'il s'arrête, et les extrémités du noyau doivent être situées au milieu du manchon et reposer l'une contre l'autre.

La terminaison ou la connexion assemblée est installée dans le mécanisme de sertissage, après avoir retiré le poinçon de la matrice à la position extrême, puis le sertissage est effectué: pointes - avec un outil à deux dents en une étape ou un outil à une seule pointe - en deux étapes, manchons de raccordement - avec un outil à deux volets en deux étapes, un outil à un volet - en quatre tours.

La fin du sertissage est déterminée par le moment où la rondelle poinçon repose contre l'extrémité de la matrice. Lors du test de pression, la disposition symétrique des trous le long de l'axe de l'extrémité ou de la connexion est surveillée.

Une fois le mécanisme retiré de l'extrémité ou du joint pressé, l'excès de pâte de quartz-vaselpium est éliminé, les bords tranchants sont émoussés, dégraissés et isolés.

La terminaison et la connexion des conducteurs en cuivre d'une section de 16 à 240 mm 2 par sertissage sont réalisées selon la même technologie que l'aluminium, mais avec les caractéristiques suivantes: la pâte de quartz-vaseline n'est pas utilisée; la pointe sur le noyau est pressée avec une seule empreinte et le manchon avec deux. La pointe et les manchons, les mécanismes de sertissage, les matrices et les poinçons sont sélectionnés conformément aux données du tableau. 3.

La terminaison des conducteurs à secteur monofilaire en aluminium d'une section de 25 à 240 mm 2 est réalisée par la méthode d'emboutissage volumétrique à l'aide de presses à poudre PPO-95M et PPO-240. Les dimensions des pointes, en fonction de la section transversale du noyau, sont données dans le tableau. quatre.

L'extrémité du noyau est installée sur la matrice de la presse à poudre, lors de l'explosion de la charge de poudre, le poinçon de la presse déforme le noyau et forme une pointe avec une surface de contact de forme polystylée.

La terminaison, la connexion et la dérivation des conducteurs en aluminium par soudage sont réalisées avec des pointes en alliage d'aluminium d'une section de 16-2000 mm 2.

Les cosses LA sont utilisées pour terminer les âmes des câbles avec une isolation en caoutchouc, en plastique et en papier en soudant l'extrémité de l'âme avec une partie cylindrique en saillie de la tige. Les cosses LAS à tige pleine sont utilisées pour terminer les âmes des câbles par soudage bout à bout. Le repérage des cosses correspond aux sections des âmes des câbles, ce qui facilite leur sélection.

Tableau 2. Mécanismes et outil de connexion

Section et classe des conducteurs GOST 22483-77* |

aluminium (GOST 9581-80*) |

Des astuces |

broche cuivre-aluminium (GOST 23598-79*) |

251 ; 25CO ; 25P ; 351 |

|||

DIEU; BOSO ; 70CO ; 50p |

|||

701 ; 70CO ; 70P ; 951 |

|||

95C; 1201 ; 1501 ; 1851 |

|||

120CK ; 150P ; 120C |

|||

1B0SK ; 150С : |

|||

1851; 185P; 185 SK ; 240CO |

|||

Noter. Désignation des conducteurs porteurs de courant : C - secteur blindé.

Selon la conception des bornes de l'équipement électrique, des embouts avec un nombre différent de trous sur la partie de contact sont utilisés.

La connexion et la dérivation des âmes en aluminium des câbles par soudage sont réalisées dans des formes en acier et ne nécessitent pas l'utilisation de manchons de connexion et de dérivation.

Pour le soudage au gaz propane-oxygène, un ensemble d'accessoires NSPU et NPG est utilisé. En tant que matériau de remplissage, le fil de marque SvA5 ou SvA5S est utilisé sous forme de tiges dont le diamètre est à la section transversale des noyaux soudés: 16-50 mm 2 - 2 mm et 70-240 mm 2 - 4 mm, et se terminant par le sertissage des âmes aluminium des câbles

Mécanismes et outils |

||||||||

Presses PGE-L, PGR-20M1 |

Appuyez sur RMP-7M, PGEP-2M |

Pince PK-1m |

Pinces GKM |

|||||

Matrice et poinçon NISO |

Matrice et poinçon UCA |

Épaisseur de matériau résiduel à l'endroit du sertissage, mm |

Coup de poing |

Épaisseur résiduelle du matériau à l'endroit de la pelle, mm |

||||

A5.4 ; A7 |

6,5 |

États-Unis-1 |

5,5 |

1A5.4 |

1A5.4 ; |

A5.4 ; |

A5.4 ; MAIS |

|

échoué; CO - secteur monofilaire ; CK- secteur combiné

En l'absence de fils, des fils conducteurs et du flux AF-4a ou VAMI sont utilisés comme matériau de remplissage. Les compositions de fondants (% en masse) sont les suivantes : AF-4a - chlorure de sodium (28), chlorure de potassium (50), chlorure de lithium (14), fluorure de sodium (8) ; VAMI - chlorure de potassium (50), chlorure de sodium (30), cryolite K-1 (20).

Le soudage des noyaux est précédé d'opérations de préparation des noyaux pour la terminaison, la connexion ou le branchement. La longueur de la section nettoyée du noyau à partir de l'isolant est indiquée dans le tableau. 5.

La connexion des âmes de câbles d'une section allant jusqu'à 240 mm 2 par soudage propane-oxygène est réalisée selon la technologie suivante.

Tableau 11 La longueur de la section centrale dégagée de l'isolant pour diverses méthodes de soudage

Section des conducteurs, mm 2 |

Longueur d'isolation retirée lorsque |

|||

thermite |

chauffage par contact électrique |

|||

Section totale jusqu'à : |

||||

J'installe des moules de soudage sur les sections libérées des noyaux et les fixe avec des verrous à coin. Les formulaires sont pré-enduits de à l'intérieur craie diluée dans l'eau et séchée. Une fine couche de flux AF-4A est appliquée aux extrémités des noyaux avant l'installation des moules de soudage. Les noyaux sont fixés dans des refroidisseurs, après quoi ils chauffent le moule dans la partie médiane avec la flamme du brûleur, déplaçant la flamme sur les côtés, vers le bas et vers le haut. Environ 20 à 30 secondes après avoir chauffé le moule à la couleur rouge, une tige de remplissage y est abaissée, qui est fondue, tout en remuant le métal fondu avec un agitateur à fil. La fusion de l'additif est poursuivie jusqu'à ce que le trou de coulée soit rempli.

Lors de la connexion des noyaux monofilaires du secteur, leurs extrémités, libérées de l'isolant, sont arrondies et, lors de l'installation des moules de soudage, elles sont en outre scellées avec un cordon d'amiante.

Le soudage des câbles à trois et quatre conducteurs commence par les conducteurs situés en dessous. Lorsqu'ils sont fusionnés dans un monolithe de conducteurs en aluminium toronnés d'une section allant jusqu'à 240 mm 2, des moules métalliques amovibles sont utilisés, qui sont installés verticalement. Après avoir chauffé le moule à une couleur cerise, la flamme d'un embout buccal est transférée dans le moule et en même temps le matériau de remplissage est introduit dans le moule.

La terminaison des âmes en aluminium des câbles à cosses LA est réalisée avec des brûleurs à embouchures à une flamme en position verticale des âmes. Un moule à charbon ou un anneau de feuillard d'acier de 1 mm d'épaisseur est posé sur la partie verticale du manchon. Les extrémités de la veine sont recouvertes de flux. La partie d'extrémité du noyau et le bord du manchon de pointe sont fondus. Dans la dernière étape du soudage, le matériau de remplissage est introduit dans le moule jusqu'à ce qu'il soit rempli.

Pour le soudage électrique de conducteurs en aluminium par chauffage par contact, des ensembles complets USAP-2M sont utilisés, composés de transformateurs pour alimenter le poste de soudage, de porte-électrodes avec électrodes en carbone, de refroidisseurs et d'un ensemble de moules de soudage. Pour le soudage à l'arc dans un environnement d'argon avec une électrode non consommable, un ensemble composé d'un transformateur de soudage, d'un oscillateur, d'une torche de soudage, d'une bouteille d'argon, d'une boîte de vitesses et d'un manomètre est utilisé. Pour le soudage à l'arc sous argon avec une électrode consommable à courant continu, des convertisseurs PSG-50 et des dispositifs semi-automatiques à dos de montage PRM-5 sont utilisés.

La technologie du soudage électrique n'est pas fondamentalement différente de la technologie du soudage au gaz. L'assemblage bout à bout de câbles d'une section de 16 à 240 mm 2 est réalisé avec une fusion préliminaire de conducteurs toronnés en tiges monolithiques. Les noyaux sont fusionnés en un monolithe dans des moules fendus en acier ou en carbone en position verticale ou légèrement inclinée.

Les fils des noyaux et la tige de remplissage, nettoyés à un éclat métallique avec une brosse en acier, sont dégraissés avec un solvant organique ou de l'essence. Sur le site d'installation de la forge amovible cylindrique, nous réalisons un enroulement avec un cordon d'amiante de sorte que la fin: les noyaux dépassent de l'enroulement de 10-15 mm. Après avoir fixé le coffrage, son extrémité supérieure doit être alignée avec l'extrémité du noyau. Le refroidisseur, qui agit comme une pince de contact, est installé sur le noyau entre l'isolant et la forme et est connecté à la pince de l'enroulement secondaire du transformateur de soudage.

La fusion de l'extrémité du noyau en un monolithe est réalisée en le touchant avec une électrode en carbone connectée à la deuxième pince du transformateur de soudage. Avec un contact continu, l'électrode est déplacée le long des extrémités des fils. Après la formation du bain de soudure, un matériau de remplissage est introduit, le métal liquide est mélangé avec une électrode en carbone et une tige de remplissage. Le processus est arrêté simultanément avec la formation d'un léger renflement de métal liquide sur le moule, l'électrode est rapidement retirée, empêchant l'apparition d'un arc, le métal fondu est agité un peu plus avec une tige de remplissage, après quoi la cristallisation de le métal est surveillé. Après refroidissement, les noyaux sont retirés du moule, la tige monolithique est nettoyée avec une brosse en acier et dégraissée.

Le soudage bout à bout des âmes en aluminium des câbles préparés sous forme de tiges monolithiques est effectué en position horizontale. Des refroidisseurs fixés sur le film de liaison sont installés sur les zones nues. Un enroulement de fil d'amiante est appliqué sur les tronçons des veines jusqu'à la partie monolithique de manière à assurer l'étanchéité lors de la fixation d'une forme d'acier à gorges ouvertes.

La fonte des extrémités habitées. forme est produite en touchant l'extrémité de l'électrode. La durée de contact n'est pas supérieure à 10 s. Lors du transfert de l'électrode, ne pas permettre l'apparition d'un arc. Après le début de la fusion et la formation d'une couche de métal fondu au fond du moule, le matériau de remplissage est introduit et fondu jusqu'au remplissage du moule. Le métal fondu pendant le processus de soudage doit être mélangé avec une électrode et une tige d'additif.

Après refroidissement, les joints sont retirés du moule, l'enroulement d'amiante est retiré, les résidus de laitier et de flux sont éliminés avec une brosse en acier. Pour donner à la connexion une forme cylindrique, la surface extérieure est sciée avec une lime.

La terminaison des conducteurs en aluminium avec des pointes L A est réalisée en utilisant la technologie de fusion des conducteurs en tiges monolithiques. Dans ce cas, le manchon de pointe sert de forme pour la formation du bain de soudure. Après la fusion de l'extrémité du noyau, les bords supérieurs du manchon de pointe sont fondus à une profondeur non inférieure à l'épaisseur de ses parois, puis une petite quantité de matériau de remplissage est ajoutée.

Les mandrins thermiques sont utilisés pour le soudage aluminothermique des conducteurs en aluminium des câbles. divers modèles. La cartouche Thermite PA est conçue pour l'assemblage bout à bout de conducteurs en aluminium d'une section de 16 à 800 mm 2 et le soudage de la pointe LAS sur les conducteurs d'une section de 300 à 800 mm 2. La cartouche se compose d'un moufle cylindrique, d'un moule en acier (moule de refroidissement) et de deux capuchons ou douilles en aluminium. Le moufle présente un trou traversant le long de l'axe longitudinal pour introduire les âmes de câble à souder et un trou de coulée pour contrôler le soudage et introduire le matériau de remplissage. Le moule de refroidissement élimine le contact direct des âmes du câble avec la masse de thermite du moufle, ce qui améliore la qualité du soudage. Lors de l'assemblage de la cartouche, les trous du moule de refroidissement et du moufle sont combinés. Les capuchons ou bagues en aluminium protègent surfaces latérales vécu de la fonte. Les capuchons posés sur les conducteurs toronnés servent également de bandages. Pour les conducteurs ronds d'une section de 300 à 800 mm 2, des douilles cylindriques fendues sont utilisées, pour le soudage des conducteurs monofilaires du secteur - des douilles avec des trous en forme de section de conducteur. Les cartouches Thermite sont sélectionnées selon des macrotailles en fonction de la section transversale des noyaux. Pour le soudage aluminothermique, un ensemble d'accessoires NSPU est utilisé,

Les travaux préparatoires au soudage des conducteurs en aluminium d'une section de 16 à 240 mm 2 consistent à placer une cartouche de thermite sur les conducteurs et à les sceller, à fixer des refroidisseurs sur les sections exposées de l'isolant et à installer des écrans en amiante.

Les extrémités des noyaux connectés bout à bout sont débarrassées de l'isolation, nettoyées jusqu'à un éclat métallique, recouvertes d'une pâte de flux et des capuchons ou des bagues en aluminium sont posés dessus. Les capuchons doivent aller jusqu'au bout, ce qui est contrôlé par les trous qu'ils contiennent.

La surface intérieure des moules est dégraissée et recouverte de craie, diluée avec de l'eau à l'état d'une nageoire épaisse, ce qui évite de coller aux parois du moule ; Lors de l'installation d'une cartouche de thermite, le noyau est légèrement plié sur le côté, une cartouche de thermite est placée dessus et elle est déplacée le long du noyau sur une distance égale à la longueur du moule. Ensuite, l'âme est rétractée dans sa position précédente jusqu'à ce qu'elle soit alignée avec l'âme correspondante d'un autre câble. La cartouche est déplacée dans le sens opposé pour que le noyau pénètre dans le moule. Dans le même temps, les extrémités des noyaux avec des capuchons placés dessus sont placées exactement contre le trou de carotte et l'écart entre elles est minime.

Aux endroits où les noyaux entrent dans le moule de refroidissement, le fil d'amiante est scellé, l'enroulant entre le moule et le noyau jusqu'à ce qu'il s'arrête dans les bouchons. Des refroidisseurs sont installés, en choisissant la distance entre eux en fonction de la longueur de la cartouche de thermite, en tenant compte d'un espace d'au moins 5-8 mm; En règle générale, ce travail est effectué par deux personnes. Les travaux préparatoires sont complétés par la pose d'écrans en carton amiante de 3-4 mm d'épaisseur. L'écran dépasse les dimensions des refroidisseurs d'au moins 10 mm et protège les noyaux qui ne participent pas au soudage des étincelles.

Le moufle de la cartouche est incendié avec une allumette de thermite tenue par un support spécial, en la frottant contre l'extrémité à l'endroit marqué d'un cercle. Pendant qu'elle brûle, l'allumette est déplacée sur la surface du moufle, comme si elle la frottait. Simultanément à l'allumage du moufle, ils commencent à fondre la tige de remplissage dans le moule, en l'alimentant lentement au fur et à mesure qu'elle fond. Le léger contact de la tige avec les parois chaudes du trou du moule de coulée accélère le processus. Après l'éducation bain liquide un agitateur à fil est introduit dans le trou de coulée, mélangeant soigneusement le métal en fusion pour une libération plus complète des gaz associés.

Le moment de la fusion complète des veines est déterminé en touchant le fond du moule avec un agitateur. En règle générale, cela se produit 10 à 15 secondes après la fin de la combustion du moufle. La fusion de la tige de remplissage est poursuivie jusqu'à ce que le tube de coulée soit rempli.

Après la cristallisation du métal, sans attendre qu'il refroidisse complètement, le laitier de moufle est écaillé et le moule est retiré.

Le raccordement, le raccordement et le branchement des conducteurs aluminium et cuivre des câbles de section 16-240 mm 2 par soudure sont réalisés avec des cosses cuivre embouties P, des manchons de raccordement cuivre GP ou des manchons de dérivation cuivre GPO. Lors de la connexion de conducteurs de différentes sections, des manchons avec des diamètres intérieurs étagés sont utilisés.

Le soudage des conducteurs en aluminium est effectué avec leur étamage préliminaire et le soudage ultérieur de la soudure directement dans le moule ou la pointe, ainsi que sans étamage préalable avec versement de la soudure fondue dans le moule. Le soudage des conducteurs en cuivre est effectué avec. utilisation obligatoire de flux en versant du métal en fusion dans le manchon. La connexion et la ramification des âmes en aluminium des câbles d'une section de 16 à 240 mm 2 en versant de la soudure pré-fondue dans le creuset sont réalisées sous des formes détachables. Dans ce cas, les soudures TsA-15 et TsO-12 sont utilisées. La quantité de soudure lors de sa fusion préliminaire dans le creuset ne dépasse pas 7-8 kg. Le creuset avec soudure est chauffé à environ 700 ° C, ce qui est déterminé par l'immersion du fil d'aluminium, qui commence à fondre.

Lors du soudage par arrosage, les opérations technologiques suivantes sont effectuées. L'isolation est retirée des extrémités des âmes des câbles de manière à laisser un espace de 10 mm entre l'isolation et la forme (manchon). Les veines connectées ont une forme ronde. Dans un gabarit spécial, les extrémités des noyaux sont coupées à un angle de 55 ° avec une scie à métaux.

Les extrémités traitées des noyaux sont placées dans des formes détachables avec un espace entre les extrémités de 2 mm. Afin d'éviter les fuites de soudure, les espaces entre le noyau et le moule sont scellés avec un enroulement de fil d'amiante. Les formulaires sont placés en position horizontale. Un creuset avec de la soudure pré-fondue est installé au point de soudure et un plateau métallique est placé entre le creuset et le point de soudure. La chaleur dégagée par la soudure fondue ne crée pas d'échauffement supplémentaire de l'isolant du conducteur et l'excès de soudure retourne dans le creuset. La soudure est versée à travers le trou de coulée du moule. Les joints sont en outre chauffés avec de la soudure chaude, le film d'oxyde est retiré des surfaces biseautées des noyaux sous la couche de soudure avec un grattoir mécanique et la soudure est simultanément complétée à mesure qu'elle se rétracte. Les bavures de soudure sont éliminées des côtés des moules. La durée de la soudure sous la forme ne doit pas dépasser 1-1,5 minutes. Avant de connecter les âmes du câble de chaque phase, le creuset avec de la soudure fondue est chauffé.

Les branches des noyaux sont réalisées de la même manière que les connexions à l'aide de formes détachables de conception appropriée. Après avoir retiré les formes, éliminez les bavures, les angles vifs et les irrégularités du lieu de soudure. L'isolation en papier des noyaux et des joints de soudure est ébouillantée avec une composition chaude de la marque MP.

La connexion et le branchement des conducteurs multibrins en aluminium par fusion directe par soudure sont réalisés conformément à la technologie suivante. Après avoir retiré l'isolant sur une longueur de 50, 60 ou 70 mm, respectivement, pour les fils d'une section de 16-35, 50-95 et 120-150 mm 2, une coupe étagée est effectuée. Les extrémités des fils sont chauffées avec une flamme d'un brûleur à gaz jusqu'au point de fusion de la soudure, puis, en enlevant le film d'oxyde, une couche de soudure est appliquée sur toute la surface de l'extrémité du fil et soigneusement frottée avec un brosse métallique jusqu'à ce qu'il soit complètement étamé. Les formes sont établies et les extrémités des veines y sont insérées. L'espace entre le vivant et la forme est scellé par un cordon d'amiante.

Pour protéger l'isolation des flammes, des écrans de protection sont placés des deux côtés et, avec des conducteurs de grande section, des refroidisseurs.

Le moule avec les extrémités étamées des noyaux insérés dans celui-ci est chauffé par la flamme d'un brûleur à gaz, en partant du milieu. En même temps, la soudure est introduite dans la flamme qui, une fois fondue, remplit tout le moule. La soudure fondue est mélangée, le chauffage est arrêté, après quoi elle est compactée avec un léger tapotement sur la forme du joint refroidi, les écrans, les refroidisseurs, les moules sont retirés et les irrégularités sont supprimées.

La terminaison des âmes en aluminium des câbles par soudure est réalisée à l'aide de pointes en cuivre P. Dans ce cas, la qualité de soudure TsO-12 est utilisée. Les extrémités des brins sont préparées à l'aide d'un gabarit en les coupant à un angle de 55°. Pour faciliter le nettoyage de la surface du noyau du film d'oxyde, les pointes sont installées avec le côté biseauté sur la partie de contact. partie inférieure la pointe est scellée avec un mastic de craie et d'argile mélangé à de l'eau et enveloppé de fil d'amiante. La soudure de la pointe est réalisée dans la flamme d'un brûleur à gaz. Un électricien enlève le film d'oxyde avec un grattoir et soude la soudure, et l'autre chauffe en continu le point de terminaison.

La connexion des conducteurs en cuivre d'une section de 16 à 240 mm 2 est réalisée par soudure en versant de la soudure de la marque POSSu ou POS dans les manchons de connexion du GP. Lors de la connexion, la surface intérieure des manchons et la surface des noyaux (après avoir coupé les extrémités) sont nettoyées jusqu'à obtenir un éclat métallique. Les extrémités connectées des noyaux sont recouvertes de flux et insérées dans le manchon. Pour éviter les fuites de soudure entre; le fil d'amiante est enroulé avec l'extrémité du manchon et le bord de l'isolant. La connexion prête à être soudée est placée strictement horizontalement, tandis que les extrémités des noyaux se touchent au milieu du manchon et que le trou de remplissage est en haut. Toutes les opérations ultérieures sont similaires aux opérations de fixation des conducteurs en aluminium par coulée de soudure pré-fondue.

La technologie des manchons de dérivation à souder diffère de la soudure des manchons de connexion par l'emplacement des âmes des câbles dans un plan vertical.

La terminaison des conducteurs en cuivre du câble par soudure est réalisée à l'aide de cosses en cuivre P. Les conducteurs conducteurs en forme de secteur sont arrondis. Après dégraissage, une couche de flux est appliquée aux extrémités de l'âme, débarrassée de l'isolant. Lorsqu'il est chauffé à la flamme d'un brûleur à gaz, l'extrémité du noyau est étamée, sur laquelle la pointe est ensuite mise en place. Les opérations ultérieures sont similaires aux opérations de raccordement des conducteurs en aluminium.

La connexion des conducteurs en aluminium avec du cuivre est réalisée dans des manchons en cuivre. Les extrémités des conducteurs en aluminium sont préalablement étamées avec de la soudure A, puis avec de la soudure étain-plomb, et les extrémités des conducteurs en cuivre avec de la soudure étain-plomb. Après étamage des manchons en cuivre, la soudure des noyaux est réalisée avec de la soudure étain-plomb selon la technologie évoquée précédemment.

Le contrôle de la qualité des connexions de contact lors de l'installation des manchons de câbles et des terminaisons garantit le bon fonctionnement des réseaux de câbles. Il est effectué en continu pendant les travaux préparatoires, pendant le processus de fabrication de la connexion de contact et après l'achèvement des travaux.

Lors de la réalisation de connexions de contact par sertissage, leur contrôle qualité est effectué par inspection externe. Les critères d'évaluation sont : disposition coaxiale et symétrique des indentations locales par rapport au milieu du manchon ou de la tige de la pointe ; absence de courbure du connecteur moulé (plus de 3% de sa longueur) ; absence de fissures et autres dommages mécaniques à la surface du connecteur ; conformité de l'épaisseur résiduelle après indentation locale aux normes. La mesure de l'épaisseur résiduelle après indentation locale est effectuée à l'aide de pieds à coulisse ou d'instruments de ligne.

.Les dimensions des plages de contact obtenues sur des conducteurs monofilaires par des presses à poudre sont contrôlées au pied à coulisse.

Le contrôle de la qualité des joints soudés est effectué par une inspection externe. Les joints sont considérés comme inadaptés si des fils brûlés de la couche externe sont trouvés, des coquilles externes de gaz ou de scories d'une profondeur supérieure à 2-3 mm, des violations de l'intégrité du métal soudé.

Lors de l'examen, faites attention au degré de remplissage avec de la soudure de l'espace entre la pointe (manchon) et le noyau conducteur. Les fissures, les traces de surchauffe, les résidus de flux ne sont pas autorisés dans le joint.

Isolement de la connexion.

Après avoir connecté les noyaux conducteurs ou la sonnerie, les joints sont isolés. L'isolation est réalisée avec des bandes de papier câblé enroulées à partir de rouleaux ou de rouleaux. Les rouleaux et rouleaux sont livrés depuis l'usine de câbles dans des boîtes métalliques scellées remplies de colophane. L'âme conductrice entre le manchon de raccordement et l'isolation de l'usine de papier est enveloppée d'un ruban adhésif provenant d'un rouleau de papier ou d'un fil. Le fil est également livré dans des boîtes scellées et remplies de colophane.

Avant utilisation, le fil, les rouleaux de papier ou les rouleaux sont chauffés à 70-80 ° C dans un appareil de chauffage spécial ou dans un seau avec de l'huile de transformateur. Il est interdit de chauffer les kits dans des pots d'usine hermétiquement fermés en raison du risque d'explosion. Il est également interdit de chauffer les boîtes sur un brasier, la flamme d'un brûleur à gaz ou un chalumeau, car des dommages au fil et surtout au papier sont possibles. Les rouleaux et le fil sont retirés des boîtes avec des crochets métalliques propres.

Avec des bandes enroulées à partir de rouleaux de papier, l'isolation sur le noyau est alignée sur la taille d'usine, c'est-à-dire des bandes de papier remplissent l'espace entre les étapes d'isolation sur les noyaux, si diamètre extérieur du manchon de raccordement est inférieur au diamètre du noyau. Si le diamètre du manchon est supérieur au diamètre du noyau, à l'aide de bandes de rouleaux de papier d'une section égale à la largeur du rouleau de papier, l'isolant est enroulé de manière à ce qu'il soit cylindrique et passe en douceur au noyau en forme de cigare aux extrémités de l'enroulement,

La bande de papier des rouleaux et des rouleaux est appliquée étroitement et uniformément à la jonction des noyaux, de sorte qu'il n'y ait pas d'espaces d'air sous les couches, ce qui peut entraîner une rupture de l'isolation du câble.

L'enroulement de la première couche du ruban est effectué à partir de l'extrémité gauche de l'isolant en papier d'usine. Ensuite, tournez et enroulez la deuxième couche de ruban dans le sens opposé. Pour éviter la formation d'un pli sur le ruban lors du tournage, une coupe est pratiquée sur la moitié de la longueur du ruban d'une longueur de 100 à 200 mm. Si le papier est lâche pendant l'enroulement, il est retiré et l'enroulement est terminé. nouveau papier. Lors de l'enroulement avec des rouleaux, la surface des noyaux isolés est périodiquement ébouillantée avec une masse MP-1 chauffée. Après avoir enroulé les noyaux avec des rouleaux, les noyaux sont comprimés et enveloppés en plusieurs couches avec des bandes d'un rouleau de 50 mm de large, puis attachés avec du fil de coton provenant d'une boîte.

Remplissage des raccords avec de la masse.

Avant de verser dans le manchon, la masse de câble est libérée du conteneur dans lequel elle est livrée de l'usine, placée dans un seau spécial et soigneusement chauffée sur un brasier ou dans un radiateur électrique. Il est interdit de chauffer la masse dans l'emballage d'origine sans ouvrir le couvercle, car une explosion pourrait en résulter. La masse du câble est chauffée progressivement. La température est contrôlée avec un thermomètre. Pendant le chauffage, la masse est soigneusement mélangée avec un agitateur en métal propre (il est impossible d'utiliser un agitateur en bois, car l'humidité peut pénétrer dans la masse). Mélange insuffisant ou négligent, ou lors de l'utilisation d'un mélangeur sale, la masse du câble peut brûler et se contaminer. Il est impossible de porter la masse à ébullition - elle se détériore. La masse de câble bouillie, brûlée ou évasée ne convient pas au coulage des raccords. La masse évasée est éteinte (les couvercles sont fermés et les seaux sont recouverts de toile de jute imbibée d'eau).

Avant de verser le manchon ou avant l'ébouillantage, une petite quantité de masse de câble doit être vidangée pour nettoyer le bec du godet d'une éventuelle contamination par des débris ou de la poussière.

Coulée de raccords en fonte et d'entonnoirs en acier.

Les raccords sont coulés avec une masse de câble bitumineux en plusieurs étapes pour éviter la formation de vides à l'intérieur de la masse. En même temps, ils doivent être réchauffés avant de couler, car la masse du câble ne peut pas adhérer aux raccords froids, puis des vides sont créés entre le corps du raccord et la masse refroidie, dans lesquels l'humidité est aspirée. La pénétration d'humidité dans le manchon entraîne des dommages à l'isolation en papier et une panne du câble lorsqu'il est mis sous tension.

Les raccordements en fonte, les raccords de dérivation et d'extrémité sont coulés avec une masse bitumineuse en trois étapes ; le premier remplissage ne dépasse pas 50% du volume du manchon, le second - jusqu'à 75% après que la masse initialement versée s'est solidifiée à l'état de gelée, et le troisième - jusqu'au volume total après que les deux premières portions aient endurci. Entre les remplissages, l'entrée par laquelle la masse est versée est recouverte d'un chiffon propre.

Les composés époxy sont des mélanges à base de résines époxy et sont utilisés dans l'installation de connecteurs et de terminaisons pour câbles avec isolation en papier et en plastique.

Résines époxydes utilisés en conjonction avec des durcisseurs, avec l'introduction desquels ils passent d'un état liquide à un état infusible solide. Sous cette forme, les résines ne se dissolvent pas dans l'eau. Pour le changement de propriétés nécessaire, des plastifiants sont introduits dans le composé époxy (pour améliorer les propriétés plastiques), des charges (pour augmenter la masse du composé et rapprocher son coefficient de dilatation linéaire des coefficients de dilatation linéaire des métaux), des diluants et des accélérateurs. Après l'introduction d'additifs, le composé époxy est un liquide dont la viscosité est déterminée par la température et la quantité de charge (quartz en poudre broyé K.P-2 ou K.P-3, calciné à l'aide d'une technologie spéciale pour éliminer l'humidité, les matières organiques et impuretés mécaniques). Si un durcisseur est ajouté au composé et que le mélange résultant est mélangé, un processus de polymérisation exothermique y commencera, à la suite duquel le composé époxy durcira. Le processus de polymérisation, selon la marque du composé époxy, sa masse et la température ambiante, dure de plusieurs heures à plusieurs jours. Des composés époxy à durcissement à froid sont utilisés pour les joints et les terminaisons de câbles. Fabrication russe K-176 et K-115, ainsi que le composé E-2200 (fabriqué en République tchèque). La plage de température la plus favorable pour eux est de 10 à 25 °C. À des températures inférieures à 0 °C, ces composés ne polymérisent pas ; à des températures supérieures à 25 °C, le chauffage exothermique a un effet négatif sur la qualité des raccords et des joints, contribuant à l'apparition de pores et d'autres défauts inacceptables. Par conséquent, à des températures inférieures à 10 ou supérieures à 25 °C, l'utilisation du composé époxy des marques ci-dessus s'accompagne, respectivement, d'un chauffage ou d'un refroidissement artificiel dans la zone d'installation.

À l'heure actuelle, de nouvelles marques de composés époxy (UP-5-199 et UP-5-199-1) et de durcisseurs (UP-0636, UP-583 et UP-0633M) ont été développées qui ne nécessitent pas de chauffage local à la température allant de -40 à HO0°C. Les nouveaux composés polymérisent dans les 1 à 3 heures après le versement.

Les composés époxy à l'état durci ont des propriétés diélectriques et physico-mécaniques élevées, une bonne adhérence aux métaux et autres matériaux et sont résistants au changement. conditions de température, exposition à des environnements agressifs, humidité, charges vibratoires. Ils résistent aux effets de la plupart des solvants organiques, des acides et alcalis faibles, des huiles, de l'essence, du rayonnement solaire.

12. Composants de composés époxy et de durcisseurs

composé époxy |

Durcisseur |

La quantité de durcisseur (pour 100 wt h. Composé sans charge) à une température |

|

Diéthylènetriamine |

|||

Polyéthylènepolyamine |

|||

E-2200 (Tchécoslovaquie) |

DEET ou PEPA |

||

La rigidité diélectrique d'un échantillon de 1 mm d'épaisseur à une fréquence de 50 Hz est d'au moins 20–25 kV/mm.

Des composés époxy de diverses compositions sont utilisés avec des durcisseurs de certaines marques dans quantité requise. Dans le même temps, la quantité de durcisseur dépend également de la température ambiante à laquelle le travail de câble est effectué (tableau 12).

Conventions les réseaux câblés sur les plans sont donnés dans le tableau. 13.

Le résultat d'un travail électrique indépendant dépend de l'exécution correcte et de haute qualité de la connexion, de la dérivation et de la terminaison des âmes conductrices des fils et des câbles.

Des contacts de mauvaise qualité causent beaucoup de problèmes lors du fonctionnement du câblage électrique et leur recherche est problématique. Dans les endroits où le contact est médiocre, les conducteurs conducteurs chauffent en raison d'une augmentation de la résistance au point de contact, ce qui peut entraîner la brûlure du conducteur et l'inflammation de l'isolant.

Par conséquent, lors de l'installation du câblage électrique, l'utilisation de connexions torsadées n'est pas recommandée (en particulier fils d'aluminium), et la torsion de fils de cuivre avec des fils d'aluminium (sans soudure ni soudure) n'est autorisée que s'il existe un revêtement protecteur du contact. Dès l'impact du fil gris environnant, la surface des âmes s'oxyde et la qualité du contact « torsadé » se dégrade.

Méthodes de connexion de conducteurs de fils et de câbles porteurs de courant aux bornes d'appareils et d'équipements électriques

Les conducteurs conducteurs des fils et des câbles sont connectés aux bornes à broches et aux douilles des appareils électriques avec des pinces à vis.

Les pinces de contact de transition (à sertir, à vis, à lustre) sont utilisées pour les équipements électriques et les armoires de puissance. Les pinces peuvent avoir des fils plats, à broche, à douille, à broche, à bêche et rainurés, auxquels les âmes des fils et des câbles sont connectées directement ou après les avoir terminées avec des cosses appropriées.

Seuls les conducteurs en cuivre des fils et câbles sont connectés aux pinces à pétales, à broches et à rainures. Pour produire une branche à partir de lignes non coupées, des pinces à vis sont utilisées, qui sont le principal type de connexion de contact aux conducteurs en cuivre et en aluminium, pour machines électriques, instruments et équipements.

* Le câblage ouvert dans les locaux d'habitation est très rarement réalisé, cependant, dans un secteur résidentiel individuel dans les locaux techniques (garage, grange, sous-sol, grenier, etc.), il peut être nécessaire d'installer un câblage ouvert. Par conséquent, nous avons considéré qu'il était possible de mettre en évidence certaines des caractéristiques de ce type de travaux électriques.

1. Le câblage ouvert des fils plats sur des bases combustibles est réalisé sur une couche de feuille d'amiante d'une épaisseur d'au moins 3 mm, dépassant de chaque côté du fil d'au moins 5 mm.

2. Les joints en amiante sont fixés avant l'installation des fils avec des clous tous les 200-250 mm en damier. Lors de la pose de plusieurs groupes de fils, la bande peut être commune, en tenant compte de la distance entre les fils de chaque groupe d'au moins 5 mm. Pour fixer les fils, des bandes métalliques (étamées, galvanisées ou peintes) de 10 mm de large et de 0,3 à 0,5 mm d'épaisseur sont utilisées, fixées à la couche d'amiante.

3. Entre la bande métallique et le fil, un joint en carton isolant est posé, dépassant des bords de la bande de 1,5 à 2 mm. Lors de la fixation du fil, un méplat métallique avec un joint doit entourer étroitement la surface du fil pré-tendu. Lors de la fixation à un cadenas, la longueur du méplat doit être supérieure de 10 mm à la bande de la boucle.

4. Le cintrage des fils plats dans les coins est effectué en découpant d'abord un film de séparation entre les fils sur une longueur de 40 à 60 mm et en les prenant à l'intérieur du coin.

Câblage caché - le plus courant et le plus sûr à utiliser. Ils sont généralement réalisés sous plâtre. Le câblage caché est sûr au feu, car il est situé dans l'épaisseur du matériau ignifuge (en cas de pose sous plâtre sur Mur en bois une couche d'amiante de 3 mm est placée sous les fils) et son accès aérien est difficile. Dommages mécaniques le câblage caché est limité. L'effet de la lumière du soleil, de la poussière, des gaz sur l'isolation est exclu. Le principal inconvénient est l'impossibilité de fixer de nouveaux pantographes sans modification.

Aux étages, les fils plats sont posés le long des distances les plus courtes entre les boîtes de jonction et les luminaires, dans des endroits où la possibilité de dommages mécaniques est exclue.

La pose de fils plats en faisceaux est interdite. Il faut éviter de croiser des fils plats entre eux. S'il est nécessaire de traverser, l'isolation des fils à cet endroit est renforcée par trois ou quatre couches de ruban adhésif caoutchouté ou PVC ou un tube isolant.

Le pliage des fils plats est effectué par une méthode similaire au câblage ouvert.

Les fils cachés sont amenés à la surface des murs du plafond (par exemple, pour la connexion à des lampes ou des interrupteurs non isolés, des prises de courant) à travers des tubes isolants, des entonnoirs, des douilles en porcelaine ou en plastique.

La fixation des fils plats dans les rainures, les rainures OU les murs préparés pour le plâtrage est réalisée par «congélation» avec du mortier d'albâtre ou fixée avec des supports, des pinces en plastique, en caoutchouc, en ruban de coton. Pour toute méthode de câblage caché, il est interdit de fixer les fils directement avec des clous.

La connexion et la dérivation des fils de câblage caché s'effectuent par soudage, sertissage, brasage ou serrage dans des boîtes de jonction. Autorisé à câblage caché réaliser des branchements de fils plats dans les boitiers d'introduction des interrupteurs, prises de courant ou lampes. Dans les murs et les sols coupe-feu des pièces sèches, des niches (nids) à parois lisses, fermées par des couvercles, peuvent être utilisées comme boîtes de jonction. Les connexions et les branchements de fils cachés sont réalisés avec une marge de fil d'au moins 50 mm de longueur. Dans les boîtes métalliques, aux points d'insertion des fils dans la boîte, des traversées en matériau isolant sont installées ou trois ou quatre couches d'isolation en ruban PVC caoutchouté ou adhésif sont en outre appliquées sur le fil.

Sur les fils connectés aux bornes des interrupteurs, prises de courant, prises murales, le film séparateur n'est retiré que dans la zone nécessaire au raccordement.

MINISTERE DE L'AGRICULTURE ET DE L'ALIMENTATION

Département principal de l'éducation, des sciences et des ressources humaines de la République du Bélarus

ÉTABLISSEMENT D'ENSEIGNEMENT

"COLLEGE AGRICOLE ET TECHNIQUE D'ETAT DE BUDA-KOSHELEVSKAYA"

Discipline "Technologie des travaux électriques"

Spécialité:

2-74 06 31-01 "Fourniture d'énergie pour la production agricole (électricité)".

Labo #3

Sujet:

Enquête sur la qualité de la connexion des fils et câbles, réalisée de différentes manières.

Objectif:

Apprenez à établir des connexions de contact non séparables et pliables. Acquérir des compétences pratiques pour établir des connexions de contact par soudure, soudage, sertissage.

Terminé : étudiant

3 cours, 55 groupes

Polyakov A.Yu.

Vérifié par : enseignant

Lashkevich A.V.

1. Thème et objectif de la leçon.

2. Brèves informations théoriques.

3. Dessins d'esquisse.

INSTRUCTIONS MÉTHODOLOGIQUES

Méthodes de connexion des conducteurs de fils et de câbles

Les connexions électriques sont réalisées en utilisant le soudage, le brasage, le sertissage, créant des connexions de contact pliables.

Soudage. Le soudage est utilisé pour terminer et connecter des conducteurs en aluminium de fils et câbles de toutes sections, ainsi que pour connecter des conducteurs en aluminium à des conducteurs en cuivre d'une section maximale de 10 mm 2. Il existe trois façons de souder; soudage électrique avec chauffage par contact, soudage aluminothermique et gaz.

Lors de la terminaison et de la connexion de conducteurs en aluminium par soudage, le flux VAMI est utilisé. Le flux est conçu pour éliminer le film d'oxyde de la surface des conducteurs en aluminium et pour protéger la surface de l'oxydation. Le flux VAMI est un mélange de trois composants : chlorure de potassium (50%), chlorure de sodium (30%), cryolite (20%). Le point de fusion du fondant est de 630 °C. L'industrie chimique produit du flux sous forme de poudre conditionnée dans des pots hermétiquement fermés. La poudre de flux avant utilisation est diluée avec de l'eau jusqu'à la consistance d'une crème sure épaisse (100 parties de flux pour 30 ... 40 parties d'eau en poids). Avant le soudage, le flux est appliqué avec une brosse à cheveux en couche mince sur la surface des conducteurs en aluminium ; l'application de flux en couche épaisse n'améliore pas la qualité du joint.

Soudage électrique avec chauffage par contact est le type de soudage le plus courant utilisé dans la terminaison et la connexion des conducteurs en aluminium des fils et des câbles. Elle est réalisée : à l'aide d'une pince à deux électrodes en carbone (Fig. 1) ; à l'aide d'un clip (Fig. 2).

Riz. une– Connexion en aluminiumRiz. 2– Connexion en aluminium

vécu en pince à deux électrodes : vécu en soudure électrique avec une pince à

électrode à 1 carbone ; 2-torsion à l'aide d'un clip :

conducteurs en aluminium; 1 clip de bande d'acier ;

Pince à 3 électrodes électrodes à 2 carbones ;

Pince à 3 électrodes

Le soudage au gaz est utilisé pour terminer, connecter et brancher des conducteurs en aluminium. Pour le raccordement de conducteurs monofilaires d'une section totale jusqu'à 20 mm 2 - propane-air et uniquement pour la terminaison - soudage oxyacétylénique. La terminaison, la connexion et la dérivation des conducteurs en cuivre par soudage au gaz ne sont pas autorisées.

Soudage propane-oxygène dans les formes en acier, ils sont utilisés pour terminer les noyaux d'une section de 300 ... 1500 mm 2 et sont réalisés à l'aide de plaques en alliage dur AD31T1 et de pointes LS.

Pour les noyaux d'une section de 16 ... 240 mm ", la terminaison de tige est utilisée par fusion dans un monolithe avec l'ajout d'additifs d'alliage d'alliages d'aluminium. La connexion des noyaux d'une section de 16 ... 1500 mm 2 peut être fait bout à bout, et des noyaux d'une section totale allant jusqu'à 400 mm 2 - le long des extrémités dans une tige monolithique commune.

Soudage aluminothermique fournit un contact électrique de haute qualité. Il est réalisé à l'aide d'une cartouche de thermite, qui se compose d'un moufle (masse de thermite) et d'un moule cylindrique en acier. Lors de la combustion de la masse de thermite à l'intérieur du moule, une température est réglée qui permet une soudure réussie de l'aluminium.

Le soudage aluminothermique est utilisé pour connecter, terminer et brancher des conducteurs en aluminium de fils et de câbles. Pour le soudage aux extrémités de conducteurs toronnés en aluminium d'une section totale allant jusqu'à 240 mm 2, des cartouches de thermite de la marque PAT sont utilisées, pour le soudage de conducteurs monofilaires de petites sections - de la marque PATO, pour joints bout à bout noyaux de fils et câbles d'une section de 16 ... 800 mm "- cartouches de thermite de la marque PA.

Lors de la connexion et de la terminaison, les extrémités des noyaux sont insérées dans le moule de la cartouche de thermite.

Soudage - un type de travail du métal pour la formation d'une connexion permanente à l'aide d'un métal ou d'un alliage intermédiaire fondu, appelé soudure.

Étamage - il s'agit d'un revêtement de métal avec une fine couche de soudure pour le protéger de l'oxydation, ainsi qu'aux jonctions des noyaux pour un bon contact.

Flux appelés matériaux auxiliaires utilisés dans la soudure. Ils servent à dissoudre et à éliminer les films d'oxyde de la surface des métaux assemblés et de la masse fondue, ainsi qu'à la formation d'un film résistant et étanche à l'air à sa surface. Par conséquent, les flux ont une densité et un point de fusion inférieurs à la soudure utilisée (tableau 1).

Soudage de l'aluminium difficile en raison de sa facilité d'oxydation avec la formation d'un film d'oxyde fort sur la surface. Il est généralement éliminé directement lors du soudage mécanique, en frottant avec une brosse métallique spéciale ou directement avec un bâton de soudure. Dans ce cas, le film d'oxyde est retiré sous la couche de soudure et celle-ci est solidement reliée à la surface métallique. Les conducteurs en aluminium sont soudés à l'aide de soudures A, TsO-12, TsA-15.

La soudure TsA-15 se caractérise par une résistance mécanique et une résistance à la corrosion élevées. Lors de son utilisation, aucune mesure particulière n'est requise pour protéger le lieu de soudure de la corrosion. Cependant, il présente un inconvénient - un point de fusion élevé, ce qui limite son utilisation dans la pratique des installations électriques en raison du risque de surchauffe de l'isolation du noyau lors du soudage.

La soudure TsO-12 a un point de fusion inférieur à TsA-15, mais n'a pas une résistance anti-corrosion suffisante. Il est utilisé pour souder les conducteurs en aluminium des câbles à l'intérieur des raccords, dont le scellement hermétique empêche l'humidité et l'air de pénétrer dans le lieu de soudage.

La soudure A a un point de fusion bas et résiste mieux à la corrosion que la soudure TsO-12. Cependant, les points de soudure doivent être recouverts d'un vernis résistant à l'humidité et soigneusement isolés.

Les noyaux de cuivre sont soudés à l'aide de soudures tendres étain-plomb POS-30, POS-40, etc. en utilisant des flux.

Lors du soudage, un fer à souder est utilisé comme source de chaleur (pour les conducteurs d'une section allant jusqu'à 10 mm 2), un chalumeau à essence d'une capacité de 0,5 ... 1 l ou un ensemble spécial d'outils avec des cylindres remplis de propane-butane.

Sertissage

Sertissage - connexion des conducteurs de fils n\u003e thèmes d'indentation locale ou de compression continue et combinée.

La connexion, la dérivation et la terminaison des conducteurs en cuivre et en aluminium par sertissage sont largement utilisées dans la pratique de l'installation électrique. Lors du sertissage, l'âme d'un fil ou d'un câble est insérée dans la partie tubulaire de la cosse ou d'un manchon spécifique et comprimée à l'aide d'une matrice et d'un poinçon. La pression de contact créée dans ce cas entre le manchon et l'âme assure une connexion électrique fiable.

Lors du pressage par la méthode d'indentation locale avec les dents du poinçon à un ou plusieurs endroits, beaucoup de pression est créée à un endroit et le meilleur contact électrique,

Lors du sertissage par sertissage continu, une forte pression, et donc un bon contact électrique, est créée tout au long du sertissage.

La compression combinée améliore le contact électrique entre le noyau et la partie tubulaire de la pointe ou du manchon du fait que dans des conditions de compression continue, une pression supplémentaire importante est créée au point d'indentation de la dent de chanson par la matrice et le poinçon. Pour le sertissage, divers outils et mécanismes sont utilisés.

Lors du choix d'un mode de sertissage (par empreinte locale, sertissage continu ou combiné), il suffit de maîtriser les techniques pour réaliser l'un d'entre eux, car malgré les différences externes de sertissage par ces modes, la plupart des opérations sont du même type. Le sertissage par compression continue ou combinée nécessite l'utilisation de presses puissantes avec beaucoup d'efforts. Toutes sortes de pinces peuvent être utilisées pour le pressage local. De plus, la méthode d'indentation locale est la plus largement utilisée lors de travaux électriques.

Lorsque vous travaillez avec l'outil, vous devez observer règles générales consignes de sécurité, ainsi que les règles données dans les notices d'utilisation des presses, pinces et autres outils.

La fiabilité de la connexion de contact dans tous les cas est assez élevée si la portée est correctement déterminée, la pointe ou le manchon, les outils de travail sont sélectionnés avec précision, les surfaces sont soigneusement préparées et le sertissage est effectué correctement.

fin

fin- conception des extrémités des âmes des fils ou des câbles pour une connexion ultérieure.

Pour la terminaison des conducteurs en aluminium (section de 16 à 240 mm "), des fils avec une tension jusqu'à 2 kV et des câbles jusqu'à 35 kV, il convient d'utiliser des cosses tubulaires, pour les conducteurs (section 2,5 mm 2) des fils avec une tension jusqu'à 2 kV et câbles jusqu'à 1 kV - pointes annulaires (pistons).

Outils pour le traitement, la connexion et la terminaison des fils et des câbles.

Outils pour le traitement, la connexion et la terminaison des fils et des câbles. Le traitement, la connexion et la terminaison des fils et des câbles sont des opérations technologiques, y compris couper le conducteur, en retirer l'isolant, fabriquer une pince annulaire. Le travail est effectué dans la zone d'assemblage ou dans la MEZ à l'aide d'outils et de mécanismes manuels ou mécanisés.

Pour couper (couper) les fils et les câbles, on utilise des ciseaux à secteur IS (Fig. 3, a), dans lesquels la force appliquée aux poignées de deux leviers est transférée à la force de coupe des couteaux à secteur au moyen d'un mécanisme à cliquet. Les ciseaux secteur coupent les fils et les câbles avec des conducteurs en aluminium d'une section de 3X240 mm 2 et en cuivre - d'une section de 3X150 mm 2

L'isolation des noyaux de fil est retirée avec des outils qui contiennent un mécanisme d'entraînement qui transfère les forces de deux poignées (au lieu des trois précédemment utilisées) aux couteaux de coupe se déplaçant vers, et un mécanisme qui supprime l'isolation encochée. Les couteaux ont des tranchants en forme de deux demi-cercles, calibrés en fonction du diamètre du noyau et permettant un réglage. L'outil MB-1M peut être utilisé pour enlever l'isolation en caoutchouc, en plastique et en coton des extrémités des fils et des âmes de câbles de différentes qualités et sections (0,75-6 mm 2).

Lors de la terminaison et de la connexion de fils d'aluminium et de cuivre d'une section de 16 à 240 mm 2, le sertissage est largement utilisé. Des ensembles d'outils unifiés NIOS (pour le sertissage des conducteurs en aluminium) et NYOM (pour le sertissage des conducteurs en cuivre) sont produits, ainsi que des presses manuelles unifiées à entraînement mécanique, hydraulique ou électrique.

Dans la production électrique, la presse électriquement conductrice la plus largement utilisée PG-20, manuelle hydraulique PGR-20 Ml et manuelle mécanique RMP-7. Sertissage cosses et manchons sur des conducteurs d'une section allant jusqu'à 35 mm 2 est effectivement réalisé à l'aide d'une pince à sertir de type mécanique avec un mécanisme à levier pour la transmission des efforts. Les pinces à sertir PK-3 (Fig. 3, b) sont conçues pour sertir les conducteurs en aluminium dans les manchons GAO-4, GAO-5, GAO-b, les conducteurs en cuivre d'une section de 4-b mm 2 dans les cosses de la série T et manchons de la série 1M, ainsi que pour la terminaison de conducteurs en cuivre d'une section de 1,5 et 2,5 mm 2 dans des cosses d'extrémité de câble (pistons) de la série P. avec une section de 16-35 mm", ainsi que des manchons GAO-5, GAO-6, GAO-8.

En plus des moyens de mécanisation des travaux électriques décrits ci-dessus, il en existe d'autres (outils de plomberie, mandrins manuels, matériel de soudage, un dispositif pour plier les tuyaux, serrer les fils dans les tuyaux).

figure 3 – Outil pour traiter et terminer les fils et les câbles :

a - ciseaux à secteurs de type NS-3; b - pince à sertir PK-3; c - pince à sertir PK-4.

Connexions de contact pliables.

Connexions de contact pliables appelé:

Raccordement des conducteurs des fils et câbles directement aux bornes des équipements électriques (moteurs électriques, équipements de contrôle et de protection, etc.) ;

Connexion des pneus et des branches d'eux avec des boulons;

Mise en place des branchements de fils et câbles des lignes électriques principales sans les casser :

Connexion des fils avec des pinces.

L'équipement électrique de puissance, en règle générale, a des fils de contact plats, à broches et à douilles (Fig. 3).

Ces conclusions permettent une connexion détachable des fils et des câbles avec des équipements électriques. Les bornes des bornes des appareils électriques d'automatisation, de contrôle, de signalisation et de protection peuvent également être à pétales, à broches et à rainures (Fig. 4). Ils ne sont reliés que par des conducteurs en cuivre de fils et de câbles par soudure.

Figure 4 – Conclusions de contact des équipements électriques : a-imbriquées ; broche b ;

en appartement ; d, d-pétale ; w-rainuré ; goupille z.

Dans les appareillages de commutation, les circuits de puissance, les circuits secondaires, ainsi que pour le raccordement des conducteurs aux produits d'installation, des pinces de contact de transition sont utilisées (pinces de dérivation, pinces de lustre, borniers à partir de clips de réglage ou non de réglage) (Fig. 5) .

Dans les appareillages de commutation, les circuits de puissance, les circuits secondaires, ainsi que pour le raccordement des conducteurs aux produits d'installation, des pinces de contact de transition sont utilisées (pinces de dérivation, pinces de lustre, borniers à partir de clips de réglage ou non de réglage) (Fig. 5) .

Figure 5 – Pinces mécaniques : a, b, c - contact de transition ;

d, e, f, g - branche; h - vis.

La conception et les dimensions principales des bornes plates et à broches des équipements électriques sont réglementées par GOST 21242-75. Les conclusions des équipements électriques sont généralement constituées de cuivre, d'aluminium et de leurs alliages. À des courants jusqu'à 40 A, ils peuvent être en acier. Les bornes en cuivre et en acier sont plaquées d'étain, d'alliage zinc-étain, de cadmium et de nickel.

L'installation directe des connexions de contact dans les installations électriques est précédée par la terminaison des fils et des câbles. La terminaison des noyaux d'une section allant jusqu'à 10 mm 2 peut être réalisée sous la forme d'un pilon, d'une boucle, d'une pointe, par soudage ou sertissage (Fig. 6).

Figure 6- Types de terminaison des conducteurs de fils et câbles : a - en forme de pilon ;

b - sous la forme d'un anneau; c - pointe de bloc; d - limitant

palet; d - rondelle astérisque; e - pourboire.

Il est recommandé de retirer l'isolation des extrémités des fils d'une section allant jusqu'à 4 mm 2 à l'aide de pinces KSI, KY-1, etc.. veine sans l'endommager.

Raccordement des conducteurs en aluminium aux bornes des équipements électriques

Le raccordement des conducteurs aluminium monofilaires de section jusqu'à 10 mm 2 sur les cosses plates des équipements électriques s'effectue après dénudage du conducteur sous une couche de lubrifiant neutre (Vaseline, CIATIM - 221 ou pâte quartz-Vaseline) . Après le décapage, la graisse sale est enlevée, remplacée par une graisse propre et l'extrémité du fil est pliée en anneau. Lors de la connexion à la borne, une rondelle en étoile et une rondelle à ressort sont installées (Fig. 7).

Figure 7– Raccordement d'un conducteur en aluminium à une cosse plate

appareils électriques :

1 tournevis ; 2 vis ; rondelle à 3 ressorts ; laveuse 4 étoiles;

5 noyaux en aluminium ; Sortie 6 broches.

Les conducteurs monofilaires en aluminium de section 2,5 mm, pré-raccordés par une cosse à anneau de type P, sont raccordés aux bornes à broches par serrage entre deux écrous avec une rondelle et une rondelle élastique. Les conducteurs en aluminium à un seul fil d'une section de 2,5 ... 10 mm 2, non terminés par une pointe, sont pré-nettoyés pour obtenir un éclat métallique sous une couche de lubrifiant neutre, le conducteur étant formé en anneau. Ensuite, un serrage est effectué sur la cosse entre deux écrous avec la mise en place d'une rondelle étoile et d'une rondelle élastique.

Il faut rappeler que le raccordement des conducteurs en aluminium aux broches et aux bornes des équipements électriques installés dans des pièces humides, dans des environnements agressifs ou des installations extérieures n'est pas autorisé.

Dans de telles conditions, la connexion des conducteurs en aluminium n'est autorisée qu'après qu'ils sont terminés par des cosses à broches en cuivre-aluminium.

Raccordement des conducteurs en cuivre des fils et câbles aux bornes

équipement électrique.

Le raccordement de conducteurs monofilaires en cuivre d'une section allant jusqu'à 10 mm 2 à des bornes plates en cuivre s'effectue après dénudage du conducteur jusqu'à un éclat métallique, suivi d'une mise en forme en anneau. Une rondelle et une rondelle élastique sont installées entre la tête de vis et le noyau (Fig. 6).

La connexion de conducteurs toronnés en cuivre d'une section allant jusqu'à 10 mm 2 à des bornes plates en cuivre est effectuée après que le conducteur est terminé avec une pointe ou que le conducteur est formé en anneau avec soudure. Dans ce cas, seule une rondelle élastique est installée entre la tête de vis et la pointe.