Ce qu'on appelle l'efficacité. Le principe de fonctionnement des moteurs thermiques

Lire aussi

L'énergie fournie au mécanisme sous forme de travail forces motrices Un dv.s. et moments pour le cycle de mouvement constant, est consacré à faire travail utile Un ps. , ainsi que de travailler Un pied associés au dépassement des forces de frottement dans les paires cinématiques et des forces de résistance du milieu.

Envisagez un mouvement régulier. L'incrément d'énergie cinétique est égal à zéro, c'est-à-dire

Dans ce cas, le travail des forces d'inertie et des forces de gravité est égal à zéro A Ri = 0, Et G = 0. Alors, pour un mouvement stationnaire, le travail des forces motrices est égal à

Et dv.s. =A p.s. + A Ftr.

Par conséquent, pour un cycle complet de mouvement stable, le travail de toutes les forces motrices est égal à la somme du travail des forces de résistance de production et de résistance de non-production (forces de frottement).

Rendement mécanique η (rendement)- le rapport du travail des forces de résistance de production au travail de toutes les forces motrices pendant le mouvement stationnaire:

η = . (3.61)

Comme le montre la formule (3.61), le rendement montre quelle fraction de l'énergie mécanique apportée à la machine est utilement dépensée pour effectuer le travail pour lequel la machine a été créée.

Le rapport du travail des forces de résistance non productives au travail des forces motrices est appelé facteur de perte :

ψ = . (3.62)

Le facteur de perte mécanique montre quelle proportion de l'énergie mécanique fournie à la machine est finalement convertie en chaleur et gaspillée inutilement dans l'espace environnant.

De là, nous avons une relation entre l'efficacité et le facteur de perte

η =1-ψ.

De cette formule, il résulte que dans aucun mécanisme le travail des forces des résistances non productives ne peut être égal à zéro, donc l'efficacité est toujours inférieure à un ( η <1 ). De la même formule, il s'ensuit que l'efficacité peut être égale à zéro si Un dv.s \u003d Un Ftr. Le mouvement dans lequel A dv.s \u003d A Ftr est appelé Célibataire . Le rendement ne peut pas être inférieur à zéro, car pour cela il faut que Un dv.s<А Fтр . Le phénomène dans lequel le mécanisme est au repos et en même temps la condition A dv.s est satisfaite<А Fтр, называется le phénomène d'auto-freinage mécanisme. Le mécanisme pour lequel η = 1 est appelé Machine à mouvement perpétuel .

Ainsi, le rendement se situe dans la plage

0 £ η < 1 .

Considérez la définition de l'efficacité pour différentes manières de connecter les mécanismes.

3.2.2.1. Détermination de l'efficacité en connexion en série

Soit n mécanismes séquentiellement connectés (Figure 3.16).

Et dv.s. 1 A 1 2 A 2 3 A 3 A n-1 n A n

Figure 3.16 - Schéma des mécanismes connectés en série

Le premier mécanisme est mis en mouvement par des forces motrices qui fonctionnent Un dv.s. Puisque le travail utile de chaque mécanisme précédent dépensé sur les résistances de production est le travail des forces motrices pour chaque mécanisme suivant, l'efficacité du premier mécanisme sera égale à :

η 1 \u003d A 1 /Un dv.s ..

Pour le second mécanisme, le rendement est :

η 2 \u003d A 2 /Un 1 .

Et, enfin, pour le nième mécanisme, l'efficacité ressemblera à :

η n \u003d A n /Un n-1

L'efficacité globale est de :

η 1 n \u003d Un n /Et dv.s.

La valeur de l'efficacité globale peut être obtenue en multipliant l'efficacité de chaque mécanisme individuel, à savoir :

η 1 n = η 1 η 2 η 3 … η n= .

Par conséquent, mécanique générale efficacité en série mécanismes connectés équivaut à travailler efficacité mécanique des mécanismes individuels qui composent un système commun:

η 1 n = η 1 η 2 η 3 … η n .(3.63)

3.2.2.2 Détermination du rendement dans une connexion mixte

En pratique, l'enchaînement des mécanismes s'avère plus compliqué. Le plus souvent, la connexion en série est combinée avec le parallèle. Une telle connexion est dite mixte. Prenons un exemple de connexion complexe (Figure 3.17).

Le flux d'énergie du mécanisme 2 est réparti dans deux directions. À son tour, à partir du mécanisme 3 ¢¢, le flux d'énergie est également distribué dans deux directions. Le travail total des forces de résistance de production est égal à :

Et p.s. = UNE ¢ n + UNE ¢ ¢ n + UNE ¢ ¢¢ n.

L'efficacité globale de l'ensemble du système sera égale à :

η \u003d Un p.s /Un dv.s =(A ¢ n + A ¢ ¢ n + A ¢ ¢¢ n)/Un dv.s . (3.64)

Pour déterminer le rendement global, il est nécessaire d'isoler les flux d'énergie dans lesquels les mécanismes sont connectés en série, et de calculer le rendement de chaque flux. La figure 3.17 montre la ligne pleine I-I, la ligne pointillée II-II et la ligne pointillée III-III trois flux d'énergie provenant d'une source commune.

Et dv.s. A 1 A ¢ 2 A ¢ 3 ... A ¢ n-1 A ¢ n

II A ¢¢ 2 II

A ¢¢ 3 4 ¢¢ A ¢¢ 4 A ¢¢ n-1 n ¢¢ A ¢¢ n

Date de parution 28.01.2013 13:48

Pas une seule action n'est effectuée sans pertes - il y a toujours des pertes. Le résultat obtenu est toujours inférieur à l'effort qu'il faut fournir pour y parvenir. À propos de l'ampleur des pertes dans l'exécution du travail, et en témoigne le coefficient de performance (COP).

Que se cache-t-il derrière cette abréviation ? Il s'agit essentiellement du coefficient d'efficacité du mécanisme ou d'un indicateur de l'utilisation rationnelle de l'énergie. La valeur de l'efficacité n'a pas d'unité de mesure, elle est exprimée en pourcentage. Ce coefficient est défini comme le rapport du travail utile de l'appareil au travail consacré à son fonctionnement. Pour calculer l'efficacité, la formule de calcul ressemblera à ceci :

Efficacité \u003d 100 * (travail utile effectué / travail dépensé)

Différents appareils utilisent des valeurs différentes pour calculer ce rapport. Pour les moteurs électriques, le rendement ressemblera au rapport entre le travail utile effectué et l'énergie électrique reçue du réseau. Pour les moteurs thermiques, le rendement sera défini comme le rapport du travail utile effectué à la quantité de chaleur consommée.

Pour déterminer l'efficacité, il est nécessaire que tous les différents types d'énergie et de travail soient exprimés dans les mêmes unités. Ensuite, il sera possible de comparer tous les objets, tels que les centrales nucléaires, les générateurs d'énergie et les objets biologiques, en termes d'efficacité.

Comme déjà noté, en raison des pertes inévitables lors du fonctionnement des mécanismes, le rendement est toujours inférieur à 1. Ainsi, le rendement des centrales thermiques atteint 90%, pour les moteurs à combustion interne le rendement est inférieur à 30%, le rendement d'un système électrique transformateur est de 98 %. Le concept d'efficacité peut être appliqué à la fois au mécanisme dans son ensemble et à ses nœuds individuels. Dans une évaluation générale de l'efficacité du mécanisme dans son ensemble (son efficacité), le produit de l'efficacité des composants individuels de cet appareil est pris.

Le problème de l'utilisation efficace du carburant n'est pas apparu aujourd'hui. Avec une augmentation continue du coût des ressources énergétiques, la question de l'augmentation de l'efficacité des mécanismes passe d'une question purement théorique à une question pratique. Si l'efficacité d'une voiture conventionnelle ne dépasse pas 30%, alors nous gaspillons simplement 70% de notre argent dépensé pour faire le plein d'une voiture.

L'examen de l'efficacité du moteur à combustion interne (moteur à combustion interne) montre que des pertes se produisent à toutes les étapes de son fonctionnement. Ainsi, seulement 75 % du carburant entrant brûle dans les cylindres du moteur et 25 % est rejeté dans l'atmosphère. De tout le carburant brûlé, seulement 30 à 35 % de la chaleur dégagée sont dépensés pour un travail utile, le reste de la chaleur est soit perdu avec les gaz d'échappement, soit reste dans le système de refroidissement de la voiture. Environ 80% de la puissance reçue est utilisée pour un travail utile, le reste de la puissance est dépensé pour surmonter les forces de frottement et est utilisé par les mécanismes auxiliaires de la voiture.

Même sur un exemple aussi simple, l'analyse de l'efficacité du mécanisme vous permet de déterminer les directions dans lesquelles les travaux doivent être effectués pour réduire les pertes. Ainsi, l'une des priorités est d'assurer la combustion complète du carburant. Ceci est réalisé par une pulvérisation supplémentaire de carburant et une augmentation de la pression, c'est pourquoi les moteurs à injection directe et turbocompresseur deviennent si populaires. La chaleur évacuée du moteur est utilisée pour chauffer le carburant afin d'améliorer sa volatilité, et les pertes mécaniques sont réduites grâce à l'utilisation d'huiles synthétiques modernes.

L'efficacité est une caractéristique de l'efficacité d'un appareil ou d'une machine. L'efficacité est définie comme le rapport entre l'énergie utile à la sortie du système et la quantité totale d'énergie fournie au système. L'efficacité est sans dimension et est souvent exprimée en pourcentage.

Formule 1 - efficacité

Où- UN travail utile

—Q le travail total dépensé

Tout système qui effectue un travail doit recevoir de l'énergie de l'extérieur, à l'aide de laquelle le travail sera effectué. Prenons, par exemple, un transformateur de tension. Une tension secteur de 220 volts est appliquée à l'entrée, 12 volts sont retirés de la sortie pour alimenter, par exemple, une lampe à incandescence. Ainsi, le transformateur convertit l'énergie à l'entrée à la valeur requise à laquelle la lampe fonctionnera.

Mais toute l'énergie prélevée sur le réseau n'ira pas à la lampe, car il y a des pertes dans le transformateur. Par exemple, la perte d'énergie magnétique dans le noyau d'un transformateur. Ou des pertes dans la résistance active des enroulements. Où l'énergie électrique sera convertie en chaleur sans atteindre le consommateur. Cette énergie thermique dans ce système est inutile.

Étant donné que les pertes de puissance ne peuvent être évitées dans aucun système, le rendement est toujours inférieur à l'unité.

L'efficacité peut être considérée comme pour l'ensemble du système, composé de nombreuses parties distinctes. Donc, pour déterminer l'efficacité de chaque partie séparément, l'efficacité totale sera égale au produit de l'efficacité de tous ses éléments.

En conclusion, on peut dire que l'efficacité détermine le niveau de perfection de tout appareil dans le sens de transfert ou de conversion d'énergie. Il indique également la quantité d'énergie fournie au système qui est dépensée pour un travail utile.

Les réalités modernes impliquent le fonctionnement généralisé des moteurs thermiques. De nombreuses tentatives pour les remplacer par des moteurs électriques ont jusqu'à présent échoué. Les problèmes liés à l'accumulation d'électricité dans les systèmes autonomes sont résolus avec beaucoup de difficulté.

Restent d'actualité les problèmes de technologie pour la fabrication d'accumulateurs d'énergie électrique, compte tenu de leur utilisation à long terme. Les caractéristiques de vitesse des véhicules électriques sont loin de celles des voitures à moteur à combustion interne.

Les premiers pas vers la création de moteurs hybrides peuvent réduire considérablement les émissions nocives dans les mégapoles, résolvant ainsi les problèmes environnementaux.

Un peu d'histoire

La possibilité de convertir l'énergie de la vapeur en énergie de mouvement était connue dans l'Antiquité. 130 av. J.-C. : le philosophe Heron d'Alexandrie présente au public un jouet à vapeur - aeolipil. Une sphère remplie de vapeur s'est mise à tourner sous l'action des jets qui en émanaient. Ce prototype de turbines à vapeur modernes n'a pas trouvé d'application à cette époque.

Pendant de nombreuses années et des siècles, le développement du philosophe n'a été considéré que comme un jouet amusant. En 1629, l'italien D. Branchi crée une turbine active. La vapeur mettait en mouvement un disque muni de pales.

A partir de ce moment a commencé le développement rapide des machines à vapeur.

moteur thermique

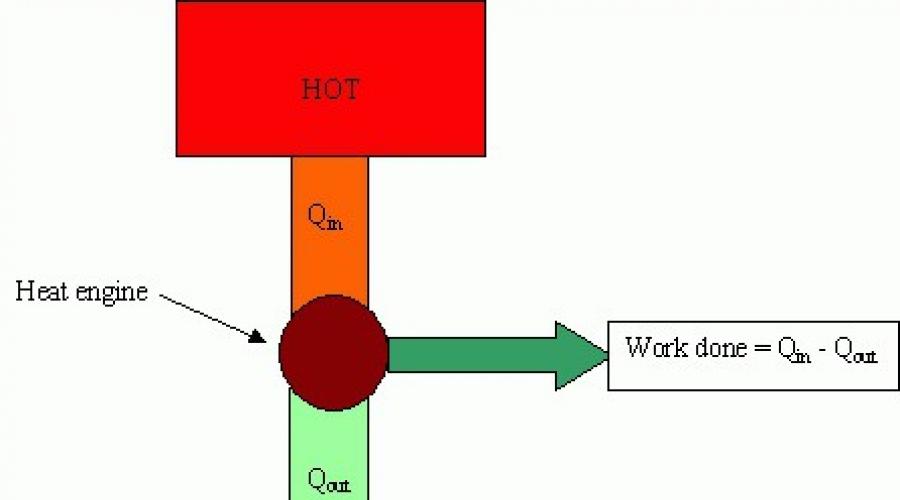

La conversion de carburant en énergie pour le mouvement de pièces de machines et de mécanismes est utilisée dans les moteurs thermiques.

Les principales parties des machines: un radiateur (un système pour obtenir de l'énergie de l'extérieur), un fluide de travail (effectue une action utile), un réfrigérateur.

Le réchauffeur est conçu pour garantir que le fluide de travail a accumulé une quantité suffisante d'énergie interne pour effectuer un travail utile. Le réfrigérateur élimine l'énergie excédentaire.

La caractéristique principale de l'efficacité s'appelle l'efficacité des moteurs thermiques. Cette valeur montre quelle part de l'énergie dépensée pour le chauffage est dépensée pour effectuer un travail utile. Plus le rendement est élevé, plus le fonctionnement de la machine est rentable, mais cette valeur ne peut pas dépasser 100 %.

Calcul de l'efficacité

Laissez le réchauffeur acquérir de l'extérieur l'énergie égale à Q 1 . Le fluide de travail a travaillé A, tandis que l'énergie donnée au réfrigérateur était Q 2 .

Sur la base de la définition, nous calculons l'efficacité :

η= A / Q 1 . Nous prenons en compte que A \u003d Q 1 - Q 2.

A partir de là, le rendement du moteur thermique, dont la formule a la forme η = (Q 1 - Q 2) / Q 1 = 1 - Q 2 / Q 1, permet de tirer les conclusions suivantes :

- L'efficacité ne peut pas dépasser 1 (ou 100 %) ;

- pour maximiser cette valeur, il faut soit une augmentation de l'énergie reçue du radiateur, soit une diminution de l'énergie donnée au réfrigérateur ;

- une augmentation de l'énergie du réchauffeur est obtenue en modifiant la qualité du combustible;

- réduisant l'énergie donnée au réfrigérateur, permettent d'atteindre les caractéristiques de conception des moteurs.

Moteur thermique idéal

Est-il possible de créer un tel moteur dont le rendement serait maximum (idéalement égal à 100%) ? Le physicien théoricien et talentueux ingénieur français Sadi Carnot a tenté de trouver la réponse à cette question. En 1824, ses calculs théoriques sur les processus se produisant dans les gaz ont été rendus publics.

L'idée principale derrière une machine idéale est de réaliser des processus réversibles avec un gaz parfait. On commence par la détente du gaz de manière isotherme à une température T 1 . La quantité de chaleur nécessaire pour cela est Q 1. Après que le gaz se soit dilaté sans échange de chaleur, ayant atteint la température T 2, le gaz est comprimé de manière isotherme, transférant l'énergie Q 2 au réfrigérateur. Le retour du gaz à son état initial est adiabatique.

L'efficacité d'un moteur thermique Carnot idéal, lorsqu'elle est calculée avec précision, est égale au rapport de la différence de température entre les dispositifs de chauffage et de refroidissement à la température de l'appareil de chauffage. Il ressemble à ceci : η=(T 1 - T 2)/ T 1.

Le rendement possible d'un moteur thermique, dont la formule est : η= 1 - T 2 / T 1 , ne dépend que de la température du réchauffeur et du refroidisseur et ne peut être supérieur à 100 %.

De plus, ce rapport nous permet de prouver que le rendement des moteurs thermiques ne peut être égal à l'unité que lorsque le réfrigérateur atteint des températures. Comme vous le savez, cette valeur est inaccessible.

Les calculs théoriques de Carnot permettent de déterminer le rendement maximal d'un moteur thermique de toute conception.

Le théorème démontré par Carnot est le suivant. Un moteur thermique quelconque n'est en aucun cas susceptible d'avoir un coefficient de rendement supérieur à la valeur voisine du rendement d'un moteur thermique idéal.

Exemple de résolution de problème

Exemple 1 Quelle est l'efficacité d'un moteur thermique idéal si la température du réchauffeur est de 800°C et la température du réfrigérateur est inférieure de 500°C ?

T 1 \u003d 800 o C \u003d 1073 K, ∆T \u003d 500 o C \u003d 500 K, η -?

Par définition : η=(T 1 - T 2)/ T 1.

On ne nous donne pas la température du réfrigérateur, mais ∆T = (T 1 - T 2), à partir d'ici :

η \u003d ∆T / T 1 \u003d 500 K / 1073 K \u003d 0,46.

Réponse : efficacité = 46 %.

Exemple 2 Déterminer l'efficacité d'un moteur thermique idéal si 650 J de travail utile sont effectués grâce au kilojoule d'énergie de chauffage acquis Quelle est la température du réchauffeur du moteur thermique si la température du liquide de refroidissement est de 400 K ?

Q 1 \u003d 1 kJ \u003d 1000 J, A \u003d 650 J, T 2 \u003d 400 K, η -?, T 1 \u003d?

Dans ce problème, nous parlons d'une installation thermique dont l'efficacité peut être calculée par la formule :

Pour déterminer la température de l'appareil de chauffage, nous utilisons la formule du rendement d'un moteur thermique idéal :

η \u003d (T 1 - T 2) / T 1 \u003d 1 - T 2 / T 1.

Après avoir effectué des transformations mathématiques, nous obtenons :

T 1 \u003d T 2 / (1-η).

T 1 \u003d T 2 / (1- A / Q 1).

Calculons :

η= 650 J / 1000 J = 0,65.

T 1 \u003d 400 K / (1- 650 J / 1000 J) \u003d 1142,8 K.

Réponse: η \u003d 65%, T 1 \u003d 1142,8 K.

Conditions réelles

Le moteur thermique idéal est conçu avec des processus idéaux à l'esprit. Le travail est effectué uniquement dans les processus isothermes, sa valeur est définie comme la zone délimitée par le graphique du cycle de Carnot.

En fait, il est impossible de créer des conditions pour le processus de changement d'état d'un gaz sans accompagner les changements de température. Il n'y a pas de matériaux qui excluraient l'échange de chaleur avec les objets environnants. Le processus adiabatique n'est plus possible. Dans le cas d'un transfert de chaleur, la température du gaz doit nécessairement changer.

L'efficacité des moteurs thermiques créés dans des conditions réelles diffère considérablement de l'efficacité des moteurs idéaux. Notez que les processus dans les vrais moteurs sont si rapides que la variation de l'énergie thermique interne de la substance de travail en train de changer son volume ne peut pas être compensée par l'afflux de chaleur du réchauffeur et le retour au refroidisseur.

Autres moteurs thermiques

Les vrais moteurs fonctionnent sur différents cycles :

- Cycle d'Otto : le processus à volume constant change de manière adiabatique, créant un cycle fermé ;

- Cycle diesel : isobare, adiabat, isochor, adiabat ;

- le processus se produisant à pression constante est remplacé par un processus adiabatique, fermant le cycle.

Il n'est pas possible de créer des processus d'équilibre dans de vrais moteurs (pour les rapprocher des moteurs idéaux) dans les conditions de la technologie moderne. Le rendement des moteurs thermiques est beaucoup plus faible, même en tenant compte des mêmes régimes de température que dans une installation thermique idéale.

Mais vous ne devez pas réduire le rôle de la formule de calcul de l'efficacité, car c'est elle qui devient le point de départ du processus de travail pour augmenter l'efficacité des moteurs réels.

Façons de changer l'efficacité

Lorsque l'on compare les moteurs thermiques idéaux et réels, il convient de noter que la température du réfrigérateur de ces derniers ne peut en être aucune. Habituellement, l'atmosphère est considérée comme un réfrigérateur. La température de l'atmosphère ne peut être prise que dans des calculs approximatifs. L'expérience montre que la température du liquide de refroidissement est égale à la température des gaz d'échappement dans les moteurs, comme c'est le cas dans les moteurs à combustion interne (en abrégé moteurs à combustion interne).

L'ICE est le moteur thermique le plus répandu dans notre monde. L'efficacité d'un moteur thermique dans ce cas dépend de la température créée par la combustion du carburant. Une différence essentielle entre un moteur à combustion interne et les moteurs à vapeur est la fusion des fonctions du réchauffeur et du fluide de travail de l'appareil dans le mélange air-carburant. En brûlant, le mélange crée une pression sur les pièces mobiles du moteur.

Une augmentation de la température des gaz de travail est obtenue en modifiant considérablement les propriétés du carburant. Malheureusement, il n'est pas possible de le faire indéfiniment. Tout matériau à partir duquel la chambre de combustion d'un moteur est fabriquée a son propre point de fusion. La résistance à la chaleur de ces matériaux est la principale caractéristique du moteur, ainsi que la capacité d'affecter de manière significative l'efficacité.

Valeurs d'efficacité du moteur

Si l'on considère la température de la vapeur de travail à l'entrée de laquelle est de 800 K et les gaz d'échappement de 300 K, le rendement de cette machine est de 62%. En réalité, cette valeur ne dépasse pas 40 %. Une telle diminution se produit en raison des pertes de chaleur lors du chauffage du carter de turbine.

La valeur la plus élevée de combustion interne ne dépasse pas 44%. L'augmentation de cette valeur est une question d'avenir proche. Changer les propriétés des matériaux, des carburants est un problème sur lequel travaillent les meilleurs esprits de l'humanité.

L'efficacité (coefficient de performance) est le degré d'efficacité de l'utilisation de l'énergie du carburant dans le moteur, plus il est élevé, plus l'énergie thermique de la combinaison de carburant est convertie dans le moteur en énergie mécanique de rotation de l'arbre principal. Moins le moteur consomme de carburant par unité de puissance de sortie.

ARTICLE 1

EFFICACITÉ DU MOTEUR - RÉGLAGE DES IDÉES GLOBALES,

Y a-t-il des perspectives d'amélioration des moteurs ?

Il y a plusieurs décennies, les moteurs à combustion interne modernes, avec l'avènement des systèmes d'injection directe et de suralimentation pour l'air entrant dans les cylindres, ont atteint les valeurs d'efficacité et de rendement énergétique d'aujourd'hui. Par conséquent, aujourd'hui, les entreprises mondiales - les fabricants de moteurs pour voitures et autres équipements dépensent beaucoup d'argent et de nombreuses années d'efforts pour augmenter l'efficacité de seulement 2 à 3% en raison des coûts élevés et des complications importantes de la conception des moteurs. Les efforts et les coûts sont totalement incomparables avec le résultat. Le résultat de tout cela - comme dans le célèbre proverbe - "la montagne a donné naissance à une souris".

Soit dit en passant, c'est pourquoi dans tous les grands pays, il existe toute une industrie du «réglage des moteurs», c'est-à-dire. un grand nombre de petites entreprises, d'ateliers semi-artisanaux et de spécialistes individuels qui s'engagent à amener d'une manière ou d'une autre les moteurs standard des marques de masse de voitures à des niveaux de puissance, de traction, etc. plus élevés. soumettre le moteur à un réglage fin, un raffinement, un forçage, etc. astuces qui sont généralement définies comme le réglage du moteur.

Mais tous ces événements et actions techniques sur les moteurs sont de nature très standard, et toutes ces idées de réglage ont au moins un demi-siècle. Permettez-moi de vous rappeler que la suralimentation de l'air entrant dans le moteur a été utilisée avec succès dans les années 20 du siècle dernier, et le premier brevet américain pour un tel appareil a été reçu par l'ingénieur suisse Alfred Buchi déjà en 1905 ... Et les systèmes de direct L'injection de carburant dans les cylindres était massivement utilisée dans les moteurs à pistons de l'aviation militaire dès la période initiale de la 2e guerre mondiale. Ceux. tous les systèmes techniques modernes "avancés" pour la lutte pour augmenter l'efficacité et la consommation de carburant des moteurs ont déjà plus de cent ans, voire plus. Avec toutes ces astuces, l'efficacité globale des meilleurs moteurs à essence (à allumage par étincelle) ne dépasse pas 25-30%, et l'efficacité des meilleurs moteurs diesel dans leurs versions de grande taille les plus économiques (qui ont de nombreux dispositifs supplémentaires complexes) ne peut pas dépasser 40 pendant plusieurs décennies -45%. Pour les petits moteurs diesel, le rendement est inférieur de 10 %.

Dans cet article, nous essaierons d'énoncer brièvement et dans un langage populaire les tâches principales et de déterminer les possibilités théoriques de créer un moteur à combustion interne avec une efficacité sûre supérieure à 50%.

* * * Ainsi - l'efficacité du moteur, à en juger par les manuels des universités techniques, se compose de deux valeurs: rendement thermodynamique et rendement mécanique .

La première valeur indique la quantité de chaleur générée dans le moteur qui est convertie en travail utile et la quantité qui est gaspillée dans l'espace environnant. L'efficacité mécanique indique la part du fonctionnement actif du moteur qui est dépensée inutilement pour surmonter diverses résistances mécaniques et entraîner des équipements supplémentaires dans le moteur lui-même.

Mais pour une raison quelconque, dans tous les manuels, le concept d '«efficacité énergétique» n'est pas introduit dans le concept d'efficacité globale. C'est-à-dire une valeur qui montrera combien de carburant brûle utilement et se transforme finalement en chaleur et le volume de gaz de travail, et combien de carburant ne brûle pas et va à l'échappement sous forme de vapeurs de carburant ou de produits de sa combustion incomplète. C'est cette partie non brûlée du carburant qui est brûlée dans les voitures modernes "hautes performances" dans des catalyseurs installés dans les tuyaux d'échappement. Ceux. les gaz d'échappement dus à l'utilisation de ces systèmes sont assez propres, mais ce système n'augmente pas le rendement énergétique et le rendement du moteur. Au contraire, il réduit - car pour «pomper» une partie des gaz d'échappement à travers une «grille dense» de surfaces catalytiques, le moteur doit fonctionner comme une pompe solide et dépenser une partie considérable de sa puissance à ce sujet. Bien sûr, cette catégorie est en quelque sorte présente dans les formules de calcul de l'efficacité, mais elle n'est pas explicitement et timidement présente. Par exemple, sous une forme telle que, par exemple, dans l'une des formules du bilan thermique global, il existe une composante «Q n.s. est la chaleur produite par une combustion incomplète. Mais toutes ces approches souffrent d'un certain flou, je vais donc essayer de tout énoncer le plus clairement et le plus systématiquement possible.

Ainsi, le rendement global du moteur sera décomposé en 3 parties principales :

- la consommation de carburant;

- efficacité thermique;

- efficacité mécanique ;

L'essence de ces valeurs est la suivante:

La consommation de carburant- montre la quantité de carburant effectivement brûlée dans le moteur et transformée en un volume de gaz de travail à haute température et haute pression, et quelle partie du carburant n'a jamais été brûlée et sous forme de produits de combustion incomplète, de particules carbonisées (dans le forme de fumée, de suie et de suie), ou généralement pratiquement sous forme de vapeur de carburant pur, a traversé le moteur directement et s'est envolé dans le tuyau d'échappement. Lorsque vous vous tenez à côté d'une vieille voiture domestique en état de marche, en particulier un camion, et que vous sentez une forte odeur d'essence, c'est exactement le résultat d'un type de combustion partielle de carburant aussi inefficace;

Efficacité thermique

- montre la quantité de chaleur reçue de la combustion du carburant qui se transforme en travail utile et la quantité qui est inutilement dissipée dans l'espace environnant ;

Efficacité mécanique

- montre combien de travail mécanique est converti en couple sur l'arbre principal et transféré au consommateur, et combien est dépensé inutilement en friction ou dépensé pour entraîner les mécanismes de support;

Considérons brièvement toutes ces positions:

La consommation de carburant

- sur ce sujet, des données intelligibles ne pouvaient être trouvées ni dans les anciens manuels soviétiques sur la théorie et le calcul des moteurs à combustion interne, ni dans les ressources infinies de l'Internet moderne.

Des données intelligibles et significatives ont été trouvées dans ces données sur le calcul des postcombustion catalytiques de carburant non brûlé pour les voitures modernes. Après tout, ils doivent également calculer clairement les performances de leurs postcombustion pour une certaine quantité d'hydrocarbures non brûlés entrant dans les moteurs. Ainsi, à partir de ces données, il s'ensuit que les moteurs à pistons (diesels aussi) ne brûlent en moyenne pas plus de 75% de carburant, mais 25% des vapeurs de carburant et des produits de sa combustion incomplète vont dans le tuyau d'échappement et nécessitent les services d'une postcombustion ( pour ne pas empoisonner l'environnement). Ceux. dans les moteurs qui existent aujourd'hui, pas plus de 75 % du carburant est entièrement brûlé et converti en chaleur. Pour les moteurs 2 temps, cette valeur est encore inférieure.

Efficacité thermique- en moyenne, les moteurs à pistons ont cette efficacité de 35 à 40%. Ceux. environ 65% de la chaleur générée est libérée dans l'environnement sans utilisation via le système de refroidissement et avec les gaz d'échappement.

Efficacité mécanique - en moyenne, 10% du travail du moteur est consacré au frottement entre ses pièces et à l'entraînement des mécanismes auxiliaires du moteur.

En conséquence, en termes de somme des pertes thermiques et mécaniques, les moteurs à pistons modernes de petites tailles et capacités ont un rendement ne dépassant pas 30%.

Dans les gros moteurs, tels que les moteurs diesel marins ou les gros moteurs des locomotives et des camions ferroviaires, les économies d'énergie sont plus faciles, mais nous n'en parlerons pas.

Mais - la valeur d'efficacité de 30% ne tient pas compte de la proportion de carburant non brûlé, c'est-à-dire ne tient pas compte de l'utilité de la combustion des vapeurs de carburant dans le moteur. Je pense que, compte tenu de ce paramètre, la valeur de l'efficacité réelle des moteurs à essence à piston ne dépassera pas 20% et des moteurs diesel - un peu plus, d'environ 5 à 7%.

Le résultat est meilleur que les machines à vapeur au charbon avec leur efficacité de 7 à 8 %, mais encore très peu.

Réfléchissons - pourquoi le "rendement énergétique" spécifié n'a-t-il pas été inclus dans le concept d'efficacité? Pourquoi le concept d'efficacité ignore-t-il clairement la part de carburant qui ne "contribue" pas sa part au processus de combustion et de génération de chaleur ? Ceux. la plupart des pertes des moteurs modernes relèvent du concept d'efficacité et les chiffres des valeurs d'efficacité modernes sans tenir compte de ces pertes sont clairement surestimés ?

La vérité réside dans le sens même du terme "efficacité". Ceux. c'est une définition de la part du travail utile - "l'action", et de la part du travail inutile. Certains travaux ou dégagements d'énergie sont bénéfiques, et d'autres (par exemple, pour surmonter les frottements, ou l'énergie thermique perdue avec l'échappement) sont inutiles, mais ils sont là et cette énergie est tangible et prise en compte. Mais les pertes de combustible non brûlé n'apparaissent ni sous forme de chaleur inutile ni de travail non ciblé. Ces "moins d'équilibre" ne sont en aucun cas une perte de travail ou une perte de chaleur. Ce sont des pertes, du carburant dans sa forme la plus pure. Ceux. ce ne sont pas des pertes en joules ni en atmosphères, mais en grammes et en litres. Et de telles pertes ne peuvent pas être mesurées ou prises en compte dans la catégorie de perte de pression ou de chaleur perdue, d'action inutile ou de travail gaspillé.

Par conséquent, purement selon les règles de la logique formelle, l'EFFICACITÉ et ne doit pas prendre en compte ces pertes. À cette fin, il devrait y avoir un indicateur et un déterminant différents, mais il n'existe pas de paramètre aussi clair et distinct largement utilisé. On obtient ainsi un indicateur volontairement tronqué et trop favorable du rendement des moteurs modernes - un indicateur de rendement qui ne prend en compte qu'une partie des pertes...

Mais en fait, l'efficacité totale des moteurs à combustion interne modernes s'avère nettement inférieure à l'efficacité universellement postulée de 35 à 40% d'efficacité. Après tout, seules l'action utile et l'énergie gaspillée en vain et le travail supplémentaire produit par la partie brûlée du combustible sont pris en compte. Mais la perte de la partie non brûlée du carburant du bilan total du carburant fourni au moteur n'est pas entièrement déterminée ...

RÉVISION ET INVENTAIRE DES PERTES DANS LA GLACE DU PISTON Nous allons essayer de considérer et d'analyser brièvement toutes les pertes d'énergie contenues dans le carburant, une par une selon les positions décrites ci-dessus. Et puis - d'envisager les possibilités de se débarrasser de ces pertes. Ceux. nous essaierons de formuler le concept et de décrire les caractéristiques générales d'un moteur parfait.

* * *

* * *

Premier niveau de perte- combustion incomplète du carburant dans les chambres de combustion du moteur. Tous les experts savent que le carburant des moteurs modernes brûle de manière incomplète et qu'une partie est évacuée avec les gaz d'échappement. C'est pourquoi les moteurs à combustion interne modernes empoisonnent l'air avec des produits de combustion incomplète d'hydrocarbures et, afin d'obtenir un «échappement propre», une postcombustion catalytique est installée dans le tuyau d'échappement des voitures modernes, qui «brûle» le carburant sur les surfaces de ses éléments actifs. De ce fait, le carburant qui ne s'est pas réchauffé dans les cylindres s'oxyde inutilement dans ces catalyseurs. Mais l'échappement devient plus propre. Mais le prix de ces catalyseurs à surface rhodiée et platine est très élevé et ils fonctionnent pendant une durée limitée.

Une tâche- obtenez un moteur qui brûle COMPLÈTEMENT le carburant dans ses chambres de combustion et convertit complètement l'énergie des liaisons chimiques du carburant en chaleur et en un grand volume de gaz de combustion simples, tels que la vapeur d'eau et le CO2.

Voyons d'abord pourquoi le carburant ne brûle pas complètement dans les moteurs à pistons traditionnels. Qu'est-ce qui entrave la mise en œuvre du processus de combustion complète?

La principale difficulté des moteurs à pistons sur ce sujet est le manque d'oxygène pour la combustion, ainsi que la mise en œuvre du processus de combustion dans un cycle technologique avec l'expansion des gaz de combustion. La dernière situation peut être décrite en d'autres termes - le mélange de travail n'a pas assez de temps pour une combustion complète. Ces "maladies congénitales" des moteurs à pistons sont pratiquement incurables, c'est pourquoi la pensée technique, après plus de 120 ans d'efforts pour s'en débarrasser, n'a pas trouvé le moyen de le faire.

Considérez cet inconvénient en détail : ainsi, lorsque le piston est au point mort haut (PMH), le mélange de travail comprimé (PCm) est enflammé. Le processus de combustion commence, qui s'écoule pendant un certain temps. La combustion approximative du mélange de travail dans un moteur à grande vitesse moderne dure environ une milliseconde - 0,001 s. En général, les 4 cycles se produisent en 0,02-0,04 seconde.

Il est connu que pour la combustion complète et complète des vapeurs de carburant, une température et une pression élevées sont souhaitables. Mais immédiatement après que le piston a passé le PMH, il commence à descendre avec une augmentation significative du volume de l'espace au-dessus du piston. Ceux. à mesure que le front de combustion du mélange de travail (PCm) se propage dans la chambre de combustion, les premières parties du PCm brûlé brûleront à haute température et haute pression. Mais maintenant, les dernières parties du PCm brûlant se retrouvent dans des conditions de pression fortement décroissante et de température décroissante. En conséquence, l'utilité de la combustion chute fortement, voire s'arrête complètement. Pour cette raison, une partie du PCM n'a pas le temps de s'épuiser ou brûle de manière incomplète. Par conséquent, une partie des vapeurs de carburant passe dans le tuyau d'échappement et les gaz d'échappement contiennent certainement des produits de combustion incomplète des hydrocarbures du carburant. Le résultat - une partie du carburant ne brûle pas et ne transforme pas son énergie en chaleur, puis en rotation de l'arbre principal du moteur, mais ne fait que polluer et empoisonner l'air ambiant.

Il est pratiquement impossible d'éliminer cet inconvénient, car la conception fondamentale d'un moteur à piston lui-même suppose que le principe le plus important est la connexion dans un cycle technologique "combustion - expansion" de deux processus différents : combustion et expansion des produits de combustion. Ces processus sont difficiles à combiner, car chacun d'eux se déroule de manière optimale dans des conditions de conditions optimales mutuellement exclusives pour l'autre processus.

En effet, le processus de combustion d'une charge comprimée de PCm se déroulera au mieux dans une chambre fermée de volume constant. En thermodynamique, ce processus est défini comme un processus "isochorique". Ceux. la charge PCM brûlera complètement et convertira en chaleur et en pression toute l'énergie des liaisons chimiques des hydrocarbures combustibles dans une chambre fermée dans des conditions de pression et de température en forte augmentation.

Et le processus d'expansion se produira mieux à basse température (pour assurer la lubrification des surfaces de glissement et de frottement des éléments de travail du moteur), avec un mouvement facile du corps de travail principal (piston).

Comme vous pouvez le voir, dans les moteurs à pistons, ces deux conditions ne peuvent pas être entièrement remplies, donc le processus combiné de «combustion-expansion» suit un «scénario de compromis», lorsque les conditions ne conviennent pas à chacun des processus, mais à la fin , ils permettent tout de même en quelque sorte de mettre en œuvre le déroulement de ces processus conjoints avec au moins 50 % d'efficacité. En conséquence, le processus de fonctionnement d'un moteur à piston moderne est une technologie de compromis difficiles continus et de pertes importantes.

À la suite d'une telle «union conjugale de compromis» avec des pertes pour les deux parties impliquées dans l'affaire, nous obtenons le résultat suivant:

— la combustion se produit dans des conditions de forte expansion de la chambre de combustion, et même à une température très basse des parois du cylindre. En conséquence, le carburant brûle de manière incomplète et inefficace, et même une partie de la chaleur du carburant brûlé est perdue lorsque les parois froides du cylindre refroidi sont chauffées. Ceux. la combustion a lieu dans des conditions extrêmement inefficaces.

— l'expansion se produità haute température du processus de combustion combiné à la détente. C'est pourquoi les parois du cylindre doivent être refroidies, car l'huile de lubrification des surfaces de frottement du piston et du cylindre à une température de plus de 220 ° C perd ses «propriétés glissantes» et le frottement commence «à sec», et l'huile carbonisée s'agglomère en particules solides, qui commencent à interférer encore plus ce processus.

En partie, un moyen de sortir de l'impasse du processus "combustion - expansion" est trouvé en organisant un "allumage précoce", de sorte que le moins possible de la combustion PCm se produise sur la ligne d'expansion à grande vitesse et d'expansion élevée du volume de la chambre de combustion. Mais c'est un schéma forcé et chargé d'autres problèmes secondaires. Étant donné que le "pré-allumage" implique l'allumage du PCM et la création de la phase initiale de la pression de travail des gaz de combustion avant même que le piston n'atteigne le PMH, c'est-à-dire à l'étape finale du cycle "compression". Par conséquent, l'inertie du mécanisme à manivelle (KShM) doit surmonter cette pression émergente du RSm en combustion et se comprimer en raison de l'inertie de la rotation du vilebrequin ou du travail d'autres pistons, qui ont commencé à dilater le RSm en combustion. Le résultat de ce compromis est une forte augmentation des charges sur le vilebrequin, les pistons, les bielles et les manetons, ainsi qu'une diminution du rendement. Ceux. le moteur s'avère être une arène d'affrontement entre forces multidirectionnelles.

Un autre sujet difficile dans les moteurs à pistons est le manque d'oxygène. Certes, il n'est typique que pour les moteurs à essence (moteurs fonctionnant avec un allumage par étincelle forcée), les moteurs diesel (moteurs fonctionnant avec un allumage par compression) n'ont pas cet inconvénient. Mais au lieu de cela, les moteurs diesel ont acquis de nombreuses autres difficultés - beaucoup de poids, d'encombrement et de dimensions impressionnantes. En effet, personne n'a réussi à créer un moteur diesel efficace de dimensions acceptables avec un volume inférieur à 1,2 litre ... C'est le moteur de la plus petite voiture diesel Audi-A2. Et laisser les moteurs diesel dans de très petites dimensions a un triste résultat. Donc - petits moteurs diesel de l'usine de tracteurs Vladimir D-120 (ils sont placés sur un mini-tracteur) d'une puissance de 25 à 30 ch. pèsent entre 280 et 300 kg. Ceux. 10 kg de poids par cheval-vapeur. D'autres fabricants dans le monde sont dans une situation similaire.

Ainsi, le carburant ne brûle pas complètement lorsque le PCm est "riche", c'est-à-dire il contient beaucoup de vapeurs de carburant et peu d'air (oxygène). Un tel PCm n'a aucune chance de s'éteindre complètement, il n'y a tout simplement pas assez d'oxygène pour oxyder les hydrocarbures combustibles. Le résultat est que les vapeurs de carburant qui n'ont pas brûlé pour cette raison vont à l'échappement. Mais d'un autre côté, un tel PCm brûle rapidement, bien que de manière défectueuse. Cela signifie que la majeure partie de la vapeur de carburant brûle toujours et donne la pression et la température souhaitées.

Vous pouvez aller dans l'autre sens - faire un "mélange pauvre", c'est-à-dire il y aura beaucoup d'air (oxygène) dans le PCM et peu de vapeur de carburant. En conséquence, dans le cas idéal, un tel PCM pourra s'éteindre complètement - toutes les vapeurs de carburant s'éteindront à 100% avec une efficacité maximale. Mais un tel PCm a un gros inconvénient - il brûle beaucoup plus lentement qu'un «mélange riche» et dans les conditions d'un moteur à piston réellement opérationnel, où la combustion a lieu sur la ligne d'une augmentation de volume à grande vitesse, un tel PCm n'a tout simplement pas le temps de s'épuiser complètement. Puisqu'une partie importante de la combustion d'un tel PCm tombe en raison de la faible vitesse dans les conditions d'une forte augmentation du volume de la chambre de combustion et d'une baisse de température. Le résultat - PCm à nouveau ne brûle pas complètement même dans l'option «mélange pauvre», et une partie notable de celui-ci va sans brûler à l'échappement.

Et encore une fois, le rendement énergétique de ce mode de fonctionnement du moteur à piston est très faible.

La faible alimentation en oxygène du processus de combustion PCm est également jouée par la méthode de contrôle des moteurs à carburateur - la «méthode quantitative». Afin de ralentir le moteur et de réduire sa "poussée", le conducteur ferme le papillon des gaz, limitant ainsi l'accès de l'air au carburateur. En conséquence, il y a à nouveau un manque d'air pour brûler du carburant et encore une mauvaise efficacité énergétique ... Les moteurs à injection sont en partie dépourvus d'un tel inconvénient, mais le reste des problèmes d'un moteur à pistons y apparaît "en entier".

Il est nécessaire de séparer deux processus technologiques de travail extrêmement contradictoires - "la combustion - la formation de gaz de travail à haute pression et température" et "l'expansion des gaz de travail à haute pression et température". Ensuite, ces deux processus peuvent commencer à être effectués dans des chambres et des appareils spécialisés avec les paramètres les plus optimaux. Ceux. la combustion se produira "isochoriquement" - dans un volume fermé, avec une pression croissante et une température croissante. Et l'expansion peut être effectuée à basse température.

En principe, l'idée de faire une telle "grande division" a longtemps été formulée par divers inventeurs et ingénieurs de différents pays. Par exemple, le développement de la société allemande DIRO Konstruktions GmbH & Co. KG", sur le thème d'un moteur à piston avec une chambre de combustion séparée. Mais jusqu'à présent, personne n'a été en mesure de proposer un schéma théoriquement beau et techniquement réalisable pour une mise en œuvre en métal. La même société allemande DIRO Konstruktions GmbH & Co. KG a commencé à recevoir des brevets pour ses développements il y a environ 15 ans, mais il n'a jamais entendu parler d'un réel succès dans la création d'un moteur vraiment fonctionnel.

Ainsi, il est nécessaire d'assurer un long processus de combustion de la charge PCm dans un volume verrouillé - un "processus isochore". Dans ces conditions, il sera possible de brûler un «mélange pauvre» délibérément, avec un grand taux d'air en excès, lorsque les vapeurs de carburant brûleront complètement, donneront le maximum possible de chaleur et de gaz de combustion, et en même temps, au minimum les produits de combustion toxiques iront à l'échappement. Mais cela ne peut se faire qu'en prévoyant un temps de combustion suffisamment long pour la "pauvre" charge PCM dans un volume clos à pression croissante et à température importante. Ce qui est pratiquement impossible à fournir dans un moteur à pistons.

* * *

Le deuxième niveau de perte– des pertes importantes de chaleur provenant de la combustion du « carburant assimilé au moteur ».

Le bilan thermique d'un moteur à essence se forme comme suit :

1) - chaleur convertie en travail utile : 35 % ;

2) - chaleur perdue avec les gaz d'échappement : 35 % ;

3) - chaleur perdue par les pertes par le système de refroidissement : 30 % ;

Une tâche- obtenir un moteur avec une perte de chaleur minimale vers l'environnement extérieur. Idéalement, vous pouvez vous fixer comme objectif de créer un moteur avec une efficacité thermique de 80 %. Mais même si nous parvenons à atteindre cet indicateur de 65-70%, au lieu de 35% aujourd'hui, ce sera un énorme bond en avant. Ceux. un moteur de même puissance avec un tel rendement commencera à consommer 2 fois moins de carburant qu'avant.

Analyse du désavantage d'aujourd'hui : Considérons d'abord - pourquoi y a-t-il de si grandes pertes de chaleur "sur le côté" dans les moteurs à pistons traditionnels? Qu'est-ce qui conduit à une si triste situation ?

La première catégorie de pertes de chaleur- perte de chaleur avec évacuation à travers les parois des cylindres avec le système de refroidissement. En général, pour augmenter la valeur de l'efficacité thermique, le moteur ne doit pas du tout être refroidi. A partir de là, la température des pièces du moteur va immédiatement monter - et cela va carboniser l'huile (ce qui crée un film pour un glissement facile sur les surfaces de frottement), et le piston ne bougera plus facilement dans le cylindre et le moteur va bientôt se coincer. Ici, nous rencontrons à nouveau les contradictions de la combinaison de deux processus en un seul cycle - la combustion et la détente. La température lors du flash de combustion dans la période initiale d'allumage du RSm atteint 3000 C°. Et la température maximale de l'huile, lorsqu'elle lubrifie encore et évite les frottements, est de 200 à 220 degrés. Lorsque ce seuil de température est dépassé, l'huile commence à "brûler" et à carboniser. Pour assurer un rendement élevé, il n'est pas raisonnable de refroidir le moteur, mais pour garantir la possibilité de mouvement du corps de travail principal - le piston, la lubrification est vitale ... C'est-à-dire un système de refroidissement qui permet au piston de se déplacer dans le cylindre réduit considérablement l'efficacité thermique du moteur. Il s'agit d'une réduction consciente et nécessaire de l'efficacité.

La deuxième catégorie de pertes de chaleur– perte de chaleur avec les gaz d'échappement. La température des gaz d'échappement à la sortie des cylindres pour différentes tailles et moteurs varie de 800 à 1100 ° C. Par conséquent, dans un moteur fonctionnant à haut régime, les collecteurs d'échappement commencent parfois à chauffer jusqu'à une lueur cramoisie ... Cela ne signifie qu'une chose - l'énergie de combustion du carburant, qui s'est transformée en énergie interne des gaz de combustion sous forme de leur température élevée, est perdue irrévocablement et complètement inutile. C'est par ce canal de "pertes thermiques" que les moteurs à combustion interne modernes perdent environ 35% de l'énergie de combustion du carburant. Et il est extrêmement difficile de transformer cette énergie en travail utile, le maximum qui a été fait est d'insérer une turbine dans le conduit d'échappement, qui fait tourner le compresseur du turbocompresseur. Cela permet d'augmenter la pression d'air entrant dans les cylindres. Et cela augmente légèrement l'efficacité. Mais - il faut comprendre que la turbine "capte" non pas la température élevée, mais la surpression des gaz sortant du cylindre. Ceux. c'est un sujet légèrement différent et une économie d'un genre différent.

Ainsi, il s'avère que le moteur à piston "traite" mal non seulement la température, mais également la haute pression des gaz de travail. En fait, les gaz de travail avec une surpression de 8 à 10 atmosphères vont à l'échappement. C'est beaucoup, il suffit de rappeler que les premières machines à vapeur du début du 19e siècle avaient une pression de service de 3 ou 3,5 atmosphères et fonctionnaient avec succès dans les mines de charbon et les usines métallurgiques, comme les moteurs des premières locomotives à vapeur.

Ici tout l'intérêt réside dans les mêmes dimensions géométriques du volume de compression et du volume de détente. Dans un moteur à pistons, ils sont égaux et rien ne peut être fait à ce sujet. Idéalement, ces volumes devraient être différents. Des astuces comme le cycle d'Atkinson, lorsque dans les moteurs à pistons le volume de compression est inférieur au volume d'expansion, sont inefficaces, car le couple moteur est fortement réduit.

Mais une augmentation du volume de la chambre d'expansion ne permettra que de convertir tout excès de surpression en travail utile, mais l'augmentation de la température des gaz chauds de combustion du carburant ne peut être exploitée par cette méthode. La seule chose qui venait à l'esprit des ingénieurs était de transformer la chaleur en travail - d'injecter de l'eau dans les cylindres. En théorie: l'eau, se transformant en vapeur à haute pression, augmentera fortement la pression du mélange vapeur-gaz résultant et en même temps abaissera considérablement sa température. Mais, dans un moteur à pistons depuis plus de 80 ans d'efforts dans ce sens, rien d'efficace et d'efficace n'a été créé. Le schéma de piston du moteur à combustion interne s'est avéré très hostile à cette idée et ne permettait pas d'intégrer le cycle vapeur ou la phase vapeur dans le cycle moteur.

Je dois dire que selon la loi fondamentale de la thermodynamique, formulée il y a près de 200 ans par S. Carnot, un moteur thermique avec le rendement le plus élevé possible doit avoir la température maximale des gaz de travail au début du cycle de travail, et la température minimale température des gaz de travail à la fin du cycle.

Mais dans un moteur alternatif à combustion interne, le système de refroidissement rend difficile l'obtention de la température des gaz la plus élevée au premier stade du cycle, et l'impossibilité d'incorporer un composant de vapeur dans le circuit du moteur l'empêche d'obtenir la température minimale des gaz en excès à la fin du cycle. Du coup on utilise aujourd'hui des moteurs avec un rendement thermique d'environ 35%, pas beaucoup mieux qu'il y a 60 ou 70 ans...

Le moyen de se débarrasser de cette lacune: il est nécessaire de créer une conception de moteur permettant de réaliser le processus de combustion du carburant dans une chambre de combustion calorifugée (pour atteindre la température maximale au début du cycle de fonctionnement), ainsi que de permettre à la phase vapeur d'être allumé à la dernière étape de fonctionnement des gaz de combustion chauds (pour atteindre la température minimale à la fin du cycle de fonctionnement). De plus, une telle conception de moteur permettra de se passer d'un système de refroidissement séparé et encombrant qui "rejetterait" de la chaleur dans l'environnement extérieur.

Dans le même temps, le moteur n'aura pas besoin d'un tuyau d'échappement volumineux et lourd, qui dans les moteurs à pistons traditionnels atténue le rugissement des gaz d'échappement émis par des «coups» avec une surpression de 8 à 10 atmosphères. Car dans la conception proposée, la surpression des gaz d'échappement sera minime.

* * *

Le troisième niveau de perte- pertes de puissance notables pour surmonter les forces de frottement, ainsi que les forces d'inertie des masses mobiles en mouvement alternatif, ainsi que les pertes pour entraîner les mécanismes auxiliaires. Ces pertes sont définies comme des pertes mécaniques. Ils dépendent du schéma cinématique du moteur. Mais outre les pertes mécaniques réelles, le schéma cinématique et sa conception affectent également un autre indicateur de travail important, qui n'est pas directement lié à l'efficacité : il s'agit du mode et de l'amplitude du couple.

La tâche est d'obtenir un moteur avec des pertes mécaniques minimales. Et aussi avoir un couple agissant en permanence d'une valeur élevée avec une petite taille du moteur lui-même. Un couple élevé et stable permet de se passer d'un système de véhicule aussi volumineux et complexe qu'une boîte de vitesses. Un exemple est le transport avec des moteurs électriques et des machines à vapeur.

Analyse du désavantage d'aujourd'hui : dans un moteur à piston (coffre) standard, la réaction de la bielle (la composante transversale de cette réaction par rapport à l'axe du cylindre) à la pression des gaz de travail pousse constamment le piston d'un côté du cylindre, puis à L'autre. Ce système de fonctionnement du moteur nécessite une lubrification constante des surfaces fortement frottantes, et le coût de la maîtrise de ces forces de frottement. De plus, lorsque la manivelle du vilebrequin tourne, la projection de l'épaulement qui crée le couple sur le vecteur de mouvement du piston change tout le temps de "zéro" à "maximum" et inversement à chaque course de travail. Un tel mode de couple à pulsations spasmodiques tout le temps est peu utile pour piloter des actionneurs. Et ce n'est qu'à des vitesses élevées de moteurs à pistons que le couple augmente sensiblement. Mais la plupart des consommateurs n'ont pas besoin de vitesses élevées (environ 3 à 4 000 tr/min). Par conséquent, il est nécessaire de fabriquer une boîte de vitesses complexe et encombrante, qui fait partie intégrante des voitures, des motos, etc.

De plus, l'efficacité mécanique est sensiblement réduite en raison de la prise de force du moteur pour entraîner ses mécanismes auxiliaires - la pompe du système de refroidissement, le ventilateur de refroidissement, les arbres à cames et les soupapes de distribution de gaz, un générateur électrique, etc. En outre, une puissance notable les pertes sont causées par la nécessité de comprimer le mélange de travail, et plus le taux de compression est élevé, plus les pertes sont importantes. De plus, des pertes de puissance notables peuvent être causées par un allumage inutilement précoce, lorsque le moteur est contraint, à la fin du 2e temps de "compression", de comprimer les produits de combustion qui commencent à se dilater.

Le moyen de se débarrasser de cette lacune: il est nécessaire de créer une conception de moteur dans laquelle la pression des gaz de travail n'appuierait pas le corps de travail mobile principal sur le corps fixe. Dans ce cas, le moteur doit se distinguer par une telle conception qui permettrait d'avoir un bras de couple constant sur toute la trajectoire de déplacement du corps de travail principal du moteur. Dans le même temps, sur cette voie, la pression des gaz de travail doit être maintenue aussi longtemps que possible, idéalement - pour viser 100%. Permettez-moi de vous rappeler que dans les moteurs 4 temps à partir d'un cycle moteur complet de 2 tours d'arbre, la pression sur le piston n'agit que d'un demi-tour, et même dans le mode de transfert de cette pression avec un bras de couple instable.

TOTAL:

DONC - Formulons les conditions que la démarche scientifique met en avant pour créer un moteur à haut rendement :

1) Les principaux procédés technologiques du moteur "combustion" et "détente" doivent être séparés et espacés pour être mis en œuvre dans des chambres technologiques différentes. Dans ce cas, la combustion doit avoir lieu dans une chambre fermée, dans des conditions de température et de pression croissantes.

2) Le processus de combustion doit avoir lieu pendant un temps suffisant et dans des conditions d'excès d'air. Cela permettra une combustion à 100% du mélange de travail.

3) Le volume de la chambre d'expansion doit être nettement plus grand que la chambre de compression, au moins 50%, Ceci est nécessaire pour le transfert complet de la pression des gaz de travail dans le travail sur le corps de travail principal.

4) Un mécanisme doit être créé pour transférer la haute température des gaz d'échappement pour travailler sur le corps de travail principal. Il n'y a qu'une seule possibilité réelle pour cela - l'approvisionnement en eau pour convertir la température élevée des gaz de combustion en pression de la vapeur résultante.

5) Le corps de travail et toute la cinématique du moteur doivent être disposés de manière à ce que le corps de travail perçoive la pression des gaz de travail le plus longtemps possible pendant le cycle moteur, et le bras pour transférer la force de cette pression est toujours le maximum possible.

Après un travail minutieux avec ces exigences des approches théoriques de la physique et de la mécanique sur le thème de la création d'un moteur à haut rendement, il s'avère qu'il est totalement impossible de créer un moteur à piston pour de telles tâches. Le moteur à combustion interne à piston ne satisfait à aucune de ces exigences. La conclusion suivante découle de ce fait - il est nécessaire de rechercher une alternative plus efficace au schéma de piston, des conceptions de moteur. Et le schéma d'un moteur rotatif s'avère être le plus proche des exigences nécessaires.

Dans mon travail sur le concept d'un moteur rotatif parfait, je suis juste parti d'une tentative de prendre en compte, lors de la création d'un schéma moteur conceptuel, la nécessité de mettre en œuvre toutes les prémisses théoriques ci-dessus. J'espère que j'ai réussi à le faire.

ARTICLE #2-1

PENSER AU TAUX DE COMPRESSION :

TOUT EST BON AVEC MODERATION

Nous sommes tous habitués au fait qu'un moteur économique et puissant doit avoir un taux de compression élevé. Par conséquent, dans les voitures de sport, les moteurs ont toujours un taux de compression élevé, et le réglage du moteur (forçage) pour augmenter la puissance des moteurs de série standard consiste principalement à augmenter leur taux de compression.

Par conséquent, dans une large opinion de masse, l'idée a été fixée - plus le taux de compression du moteur est élevé, mieux c'est, car cela entraîne une augmentation de la puissance du moteur et une augmentation de son efficacité. Mais - malheureusement, cette disposition n'est que partiellement vraie, ou plutôt, elle n'est vraie qu'à 50%.

L'histoire de la technologie nous apprend que lorsque le premier Lenoir ICE est apparu dans les années 1860 (qui fonctionnait sans compression), il dépassait à peine les moteurs à vapeur en efficacité, et lorsque (15 ans plus tard) le 4 temps Otto ICE est apparu, fonctionnant avec la compression , alors l'efficacité d'un tel modèle a immédiatement dépassé tous les moteurs qui existaient à cette époque en termes d'efficacité.

Mais la compression n'est pas un processus aussi simple et sans ambiguïté. De plus, cela n'a aucun sens d'atteindre des taux de compression très élevés, et c'est aussi très difficile techniquement.

Premièrement : plus le taux de compression est élevé, plus la course du piston dans le cylindre est importante. Par conséquent, la vitesse linéaire du piston aux vitesses élevées est plus importante. Par conséquent, plus les charges alternatives inertielles agissant sur tous les éléments du mécanisme à manivelle sont importantes. Dans le même temps, les niveaux de pression dans le cylindre augmentent également. Par conséquent, pour un moteur à taux de compression élevé et à course longue, tous les éléments et pièces du moteur doivent être d'une résistance accrue, c'est-à-dire épais et lourd. C'est pourquoi les diesels ne sont pas petits et légers. Par conséquent, les petits moteurs diesel n'ont pas été créés pour les motos, les moteurs hors-bord, les avions légers, etc. C'est pourquoi, soumis à un réglage sérieux - les moteurs automatiques standard «pincés» ont une si petite ressource motrice.

Deuxièmement : plus le taux de compression est élevé, plus le risque de détonation est grand, avec toutes les conséquences destructrices qui en découlent. Faire le plein avec de l'essence de mauvaise qualité peut tout simplement détruire un tel moteur. À propos de la détonation - lire dans un ARTICLE spécial. Ceux. à un certain degré de compression, il faut utiliser de l'essence de plus en plus chère et spéciale ou des additifs spéciaux. Dans les années 50 et 60, la principale ligne de construction de moteurs, en particulier aux États-Unis, était une augmentation du taux de compression qui, au début des années 70 sur les moteurs américains, atteignait souvent 11-13: 1. Cependant, cela nécessitait une essence à indice d'octane élevé appropriée, qui à l'époque ne pouvait être obtenue qu'en ajoutant du plomb tétraéthyle toxique. L'introduction de normes environnementales au début des années 70 dans la plupart des pays a entraîné un arrêt de la croissance et même une diminution du taux de compression sur les moteurs de série.

Cependant, il ne sert à rien d'atteindre les taux de compression maximaux possibles. Le fait est que l'efficacité thermique du moteur augmente avec l'augmentation du taux de compression, mais pas de manière linéaire, mais avec une décélération progressive. Si avec une augmentation du taux de compression de 5 à 10, il augmente de 1,265 fois, puis de 10 à 20 - seulement 1,157 fois. Ceux. après avoir atteint un certain seuil du degré de compression, son augmentation supplémentaire n'a pas de sens, car le gain sera minime et les difficultés croissantes seront énormes.

* * * En analysant attentivement les capacités des différents types de moteurs et en cherchant des moyens d'améliorer leur efficacité, vous pouvez trouver des opportunités autres que l'augmentation constante du taux de compression. Et ils seront bien plus efficaces et supérieurs qu'une augmentation élevée du taux de compression.

Pour commencer, voyons ce que donne réellement un taux de compression élevé. Et elle donne ceci :

- donne une longueur de course élevée, car dans un moteur à pistons, la longueur de la course de compression est égale à la longueur de course de la détente ;

- forte pression dans la charge du mélange de travail, à laquelle les molécules d'oxygène et de carburant se rapprochent. A partir de là, le processus de combustion est mieux préparé et

va plus vite.

Les remarques suivantes peuvent être faites sur la première position : en effet, le rendement des moteurs diesel est largement dû au fait qu'ils ont une grande longueur de course. Ceux. l'augmentation de la longueur de la course d'expansion a un effet beaucoup plus sérieux sur l'amélioration de l'efficacité et de l'économie du moteur que l'augmentation de la longueur de la course de compression. Cela permet de profiter davantage de la pression des gaz de travail - les gaz travaillent pour un plus grand déplacement du piston. Et si dans les moteurs «essence» le diamètre du piston est approximativement égal à la longueur de course, avec le «rapport de compression» et le «rapport d'expansion» correspondants, qui sont liés à la longueur de course du piston, alors dans les moteurs diesel, ce paramètre est sensiblement plus grand. Dans les moteurs diesel classiques à basse vitesse, la course du piston est 15 à 30 % plus grande que le diamètre du piston. Dans les moteurs diesel marins, cette différence devient généralement flagrante. Par exemple, un énorme moteur diesel 14 cylindres pour un superpétrolier fabriqué par la société finlandaise Wartsila, d'une cylindrée de 25 480 litres et d'une puissance de 108 920 ch. à 102 tr/min, le diamètre du cylindre est de 960 mm, avec une course de piston de 2500 mm.

En même temps, permettez-moi de vous rappeler que ces moteurs diesel marins fonctionnent au pétrole brut, qui peut supporter un taux de compression très élevé avec une course de piston aussi énorme.

Mais une augmentation du taux de compression a aussi ses côtés désagréables - elle nécessite l'utilisation d'essence coûteuse à indice d'octane élevé, une augmentation du poids du moteur, ainsi qu'une puissance moteur considérable pour le processus de forte compression.

Essayons de déterminer s'il ne sera pas possible d'obtenir un effet proche et encore plus important en augmentant la puissance et en augmentant l'efficacité du moteur par d'autres moyens, c'est-à-dire sans augmentation excessive du degré de compression avec une augmentation du négatif inhérent à un tel processus. Il s'avère qu'un tel chemin est possible. Ceux. tous les aspects positifs de l'augmentation du taux de compression peuvent être obtenus d'autres manières et sans les problèmes inhérents à l'augmentation du taux de compression.

Examen de la première position - longue course. L'essentiel pour l'efficacité est une grande longueur de course afin que tous les gaz de travail transfèrent la pression au piston au maximum. Et dans un moteur à piston, la course est égale à la longueur de la course de compression. C'est ainsi que l'opinion a été en quelque sorte fixée que la chose la plus importante est le degré de compression, et non le degré d'expansion. Bien que dans un moteur à pistons, ces valeurs soient égales. Par conséquent, cela n'a pas beaucoup de sens de les séparer.

Mais idéalement, il vaut mieux rendre ces longueurs de course différentes. Étant donné que l'augmentation de la course de compression entraîne de nombreuses conséquences désagréables, rendez-la modérée. Mais le cours d'expansion, responsable au maximum de l'économie et de l'efficacité, doit être rendu aussi large que possible. Mais dans un moteur à pistons, il est presque impossible de le faire (ou il est très difficile et difficile de le faire - un exemple est le moteur Kushul). Mais il existe de nombreux circuits de moteurs rotatifs qui vous permettent de résoudre facilement ce dilemme. Ceux. la capacité du moteur à avoir un taux de compression modéré et en même temps une longueur de course importante.

Considération de deuxième position – activation et haute efficacité du processus de combustion du carburant. Sa grande vitesse et son exhaustivité. C'est une condition importante pour la qualité et l'efficacité du moteur. Mais il s'avère que le taux de compression (fournissant une haute pression) n'est pas le seul, ni même le meilleur moyen d'atteindre ce résultat.

Ici, je vais me permettre une citation d'un livre académique sur la théorie des moteurs pour les universités de la période soviétique: "Automobile Engines", éd. MS Khovakha. Moscou, "Ingénierie", 1967.

Comme on peut le voir dans la citation ci-dessus, la qualité et la vitesse de combustion dépendent davantage de la température de combustion et, dans une moindre mesure, de la pression. Ceux. s'il est possible de fournir la température élevée maximale du milieu de combustion, alors l'utilité de la combustion sera maximale et le besoin d'une pression extrêmement élevée avant le processus de combustion (dans le degré de compression) disparaîtra.

De toutes les approches théoriques décrites ci-dessus, une conclusion peut être tirée - un moteur puissant à haut rendement peut se passer d'un taux de compression élevé, avec toutes les difficultés qui y sont inhérentes. Pour ce faire, le taux de détente dans le moteur doit être sensiblement supérieur au taux de compression et la combustion de la charge d'un mélange de travail frais doit se produire dans une chambre de combustion extrêmement chauffée. Dans ce cas, pendant le processus de combustion, la pression et la température doivent augmenter en raison de leur augmentation naturelle due à l'énergie du processus de combustion. Ceux. la chambre de combustion doit être hermétiquement fermée et ne pas changer de volume pendant le processus de combustion. Par conséquent: il ne devrait pas y avoir d'augmentation rapide du volume de la chambre de combustion - avec une baisse correspondante de la pression et de la température (comme cela se produit dans un moteur à pistons).

Soit dit en passant, lors de la combustion du mélange carburé, la pression dans la chambre de combustion fermée d'un volume constant augmentera, c'est-à-dire les portions de carburant qui brûlent dans la «deuxième série» (plus de 60% de la masse de la charge ) brûlera à un taux de compression très élevé (pression d'environ 100 atm.) dont la pression sera créée par la combustion de la première partie du carburant. Ici, il convient de noter que la pression de l'achèvement de la course de compression, même pour les moteurs diesel (ces champions actuels en termes d'efficacité) ne dépasse pas 45-50 atm.

Mais ces deux conditions mentionnées ci-dessus dans un moteur à piston avec un mécanisme à manivelle ne peuvent pas être observées et garanties. Les moteurs à pistons fonctionnent donc à des taux de compression élevés, avec toutes les difficultés qui en découlent, et n'ont pas pu franchir la barre des 40 % de rendement depuis près de 100 ans.

LE RÉSUMÉ DE CET ARTICLE EST

– Un moteur à haut rendement, haute puissance et haut rendement peut avoir un taux de compression modéré s'il a une course de détente sensiblement supérieure à la course de compression. Et la combustion du mélange de travail aura lieu dans une chambre verrouillée pendant la durée de la combustion et non refroidie (processus adiabatique isochore) à température et pression croissantes à partir de l'énergie du processus de combustion lui-même.

Dans le cadre de l'idée d'un moteur à pistons, il est impossible de créer une telle conception, mais dans le domaine des idées de moteurs rotatifs, il est tout à fait possible de créer de telles conceptions. Que fait l'auteur de ce texte et de ce site.

ARTICLE #2-2

RÉFLEXION SUR LE TAUX DE COMPRESSION-2 :

REGARDER DANS L'HISTOIRE

26.01.13

Dans la première partie de l'article, j'ai montré qu'une augmentation continue du taux de compression dans un moteur à piston avec un mécanisme à manivelle - le seul moyen d'augmenter légèrement l'efficacité du moteur, a des limites claires à ses capacités. À des taux de compression approchant 16, le mélange de travail avec même de la vapeur d'essence à indice d'octane 100 commence à brûler en mode détonation, et les pièces et le carter du moteur deviennent très volumineux et à paroi épaisse (comme dans un moteur diesel) afin de résister à des pressions élevées et grandes charges d'inertie. Mais les énormes forces de la combustion par détonation détruisent très rapidement même des pièces aussi volumineuses et massives.

Mais il existe d'autres moyens d'augmenter l'efficacité du moteur - ce sont:

A) - augmenter la température de combustion du Mélange de Travail (température dans la chambre de combustion) afin d'obtenir une combustion complète et rapide des vapeurs d'essence. Dans ce cas, la quantité maximale de chaleur est libérée et le corps de travail appuie plus fort sur le piston - c'est-à-dire. faire un excellent travail.

Les moteurs à pistons avec un mécanisme à manivelle et un processus combiné de «combustion-expansion» (3e temps) ne peuvent pas emprunter cette voie, car l'huile (lubrifiant les parois de la paire cinématique «piston-cylindre») à une température de 220 degrés commence déjà carboniser et cesse de lubrifier. C'est pourquoi le cylindre et le piston du moteur doivent être refroidis, ce qui entraîne une forte diminution du rendement thermique du moteur.

B) - augmentation du volume (degré) d'expansion du corps de travail (longueur de la course d'expansion) pour l'expansion complète des gaz du corps de travail. Cela permettra d'utiliser pleinement leur surpression. Dans les moteurs à pistons modernes, les gaz avec une pression de 5 à 8 atmosphères vont à l'échappement, ce qui représente une perte importante. Et cela malgré le fait que la pression effective moyenne d'un moteur à pistons n'est que de 10 atmosphères. La faible longueur de course d'un moteur à pistons avec vilebrequin (mécanisme à manivelle) empêche une augmentation de «l'actionnement» de cette pression.

Si vous augmentez le degré d'expansion des gaz du corps de travail dans le moteur, son efficacité augmentera considérablement sans qu'il soit nécessaire d'augmenter le taux de compression.

Le premier moteur à combustion interne de l'histoire était le moteur Lenoir. 1860

Donc, le sujet de cet article: pour augmenter l'efficacité, il est possible et nécessaire d'augmenter le degré d'expansion du Working Body (gaz de travail) sans augmenter le taux de compression. Cela devrait conduire à une augmentation significative de l'efficacité du moteur.Justifions une telle possibilité dans cet article.

A l'optimum, vous devez avoir : le taux de compression peut être assez faible - environ 3 fois, cela correspond à une pression dans la charge du mélange de travail comprimé de 4 atmosphères, mais le taux d'expansion (longueur de la ligne de course) doit dépasser ce petit taux de compression d'environ 6-8 une fois.

Une telle formulation de la question peut sembler étrange et déraisonnable à tous les connaisseurs des schémas de moteurs traditionnels, habitués à des taux de compression élevés dans les moteurs à pistons. Mais un tel état de choses paradoxal en réalité est mis en évidence par une étude approfondie des conceptions de moteurs à combustion interne qui ont été créés et exploités à l'aube de l'apparition de tels moteurs, c.-à-d. à l'ère de la création des premiers moteurs à combustion interne.

Ainsi, la première idée fausse qui contribue à renforcer le mythe sur la nécessité de créer un taux de compression élevé dans le moteur est justifiée par le fait que les premiers moteurs à combustion interne, créés il y a 150 ans, ne précompressaient pas le mélange de travail. avant qu'il ne soit enflammé et avait donc une efficacité tout à fait maigre - presque la même que celle des machines à vapeur primitives.

En effet, le premier moteur à combustion interne fonctionnel conçu par Jean Lenoir (breveté en 1859) n'avait pas de précompression du mélange de travail et fonctionnait avec un rendement de 4 %. Seuls 4% ressemblent aux machines à vapeur voraces et encombrantes de l'époque.

Mais le premier exemple de moteur 4 temps de Nikolaus Otto, créé en 1877, fonctionnait avec une pré-compression du mélange de travail et montrait une efficacité de 22% pendant le fonctionnement, ce qui pour l'époque était une réalisation phénoménale. Dans le même temps, le degré de compression et le degré d'expansion (comme tous les ICE à piston actuels avec KShM) étaient égaux l'un à l'autre.

Sur la base de ces données :

- Efficacité du moteur Lenoir sans compression - 4%;

- Efficacité du moteur Otto avec compression - 22%;

des conclusions simples et claires sont tirées - un moteur fonctionnant avec une pré-compression du mélange de travail fonctionne dans un mode fondamentalement plus efficace, et - plus le taux de compression est élevé, mieux c'est. Cette conclusion au cours des 140 dernières années est devenue une vérité commune, et depuis 100 ans, la construction de moteurs est sur la voie d'augmenter la valeur du taux de compression, qui a déjà atteint aujourd'hui ses valeurs limites.

MAIS dans la présentation de ces informations, il y a un gros MAIS...

Il s'avère que le même Nikolaus Otto, avant de créer son célèbre moteur 4 temps à compression en 1877, un peu plus tôt - en 1864 il créa, produisit et vendit avec succès plusieurs centaines de ses autres inventions - un moteur à combustion interne atmosphérique fonctionnant sans précompression . L'efficacité de ce moteur était de 15% ... Une efficacité aussi élevée ne correspond pas à la théorie selon laquelle une forte pré-compression du mélange de travail est absolument nécessaire pour obtenir une efficacité significative du moteur.

Quelque chose dans ce sujet n'allait pas, il manquait quelque chose pour comprendre des faits très importants, et j'ai décidé d'étudier cette situation. Et voici les conclusions auxquelles j'en suis arrivé :

-absolument terrible - peu abondant - l'efficacité du moteur Lenoir a été obtenue parce qu'il avait complètement EXPANSION inacceptablement petite gaz de travail;

- et le moteur atmosphérique Otto fonctionnant sans compression avait un rendement très appréciable de 15% par rapport à ce qu'il avait très grande EXTENSION gaz de travail;

Certes, ce moteur Otto avait un couple très faible et une rotation très inégale de l'arbre principal, et a donc été rapidement remplacé par des moteurs 4 temps. Mais avec la valeur de l'efficacité, il était très décent.