Auslegerfräsmaschine: Gerät, Diagramme und Typen. Einheiten von Fräsmaschinen Hauptteile und Mechanismen von Fräsmaschinen

Lesen Sie auch

Wir produzieren und verkaufen elektrische Antriebe ETU, EPU für Gleichstrommotoren, Tel./E-Mail +38 050 4571330 / rashid@site

EPU 25A-Antrieb mit Drosselklappe - 5500 UAH

Fräsmaschinen sind für die Bearbeitung äußerer und innerer flacher, geformter Oberflächen, Schultern, Nuten, gerader und spiralförmiger Nuten, Keilnuten auf Wellen, Schneidzahnräder usw. bestimmt.

Die Ausführungen von Fräsmaschinen sind vielfältig. Sie produzieren Universal-, Spezial- und Spezialfräsmaschinen. Die wesentlichen Umformbewegungen sind die Rotation des Fräsers (Hauptbewegung) und die Vorschubbewegung, die auf das Werkstück bzw. den Fräser ausgeübt wird. Die Hauptbewegungs- und Vorschubantriebe werden getrennt betrieben. Hilfsbewegungen im Zusammenhang mit der Zu- und Abfuhr des Werkstücks zum Werkzeug werden mechanisiert und durch einen Antrieb beschleunigter Bewegungen ausgeführt. Die Hauptelemente der Maschinenmechanismen sind vereinheitlicht. Der Hauptparameter, der Allzweckfräsmaschinen charakterisiert, ist die Größe der Arbeitsfläche des Tisches.

Im Allgemeinen können Fräsmaschinen in zwei Hauptgruppen eingeteilt werden: 1) Allzweck- oder Universalfräsmaschinen (vertikales Fräsen, horizontales Fräsen, Längsfräsen); 2) spezialisiert und speziell (Nutfräsen, Keilfräsen, Rotationsfräsen, Kopierfräsen usw.). Aufgrund ihrer Konstruktionsmerkmale werden diese Maschinen unterteilt in

|

|

|

|

|

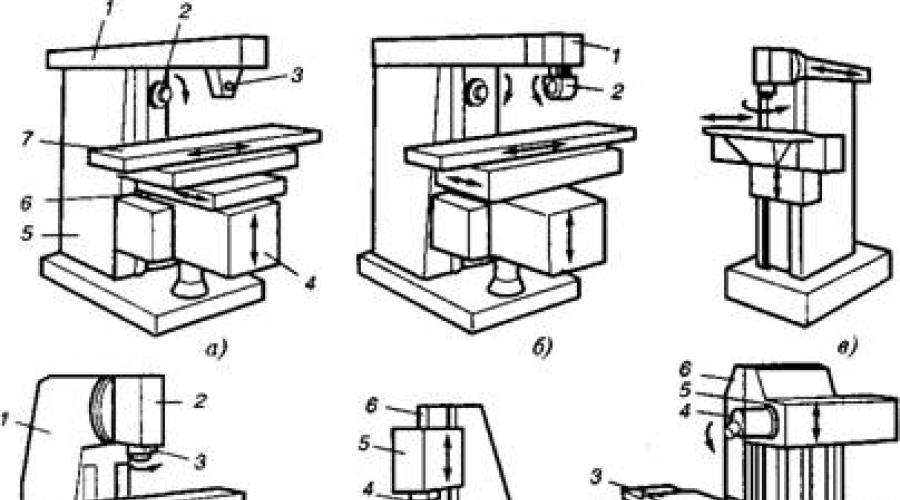

Reis. 119. Fräsmaschinen: |

A – universelles Ausleger-Horizontalfräsen, b – breites, universelles Ausleger-Horizontalfräsen, c – breites, auslegerloses Fräsen, d Ausleger-Vertikalfräsen, e – nicht auskragendes Vertikalfräsen, f – nicht auskragendes Horizontalfräsen Fräsen, g – Längsfräsen, h – Rotationsfräsen und – Trommelfräsen

Auf Konsole (der Tisch befindet sich auf einer Hubkonsole), nicht freitragend (der Tisch bewegt sich auf einem festen Rahmen in Längs- und Querrichtung) und kontinuierlich (Karussell und Trommel).

In der Einzel-, Klein- und Mittelserienproduktion sind Auslegerfräsmaschinen am häufigsten. Universeller Anschluss

Eine Solo-Horizontalfräsmaschine (Abb. 119, a) verfügt über eine horizontale Spindel 2 und einen einziehbaren Stamm 7, auf dem ein Ohrring J installiert ist, der einen Dorn mit einem Fräser trägt, der sich entlang der Führung der Zahnstange 5 bewegt. Die Konsole enthält eine Folie 6 und eine Tabelle 7.

Eine weit verbreitete freitragende Horizontalfräse (Abb. 119; b) verfügt neben einer Horizontalspindel über einen Spindelkopf 7, der am Rumpf in zwei zueinander senkrechten Richtungen gedreht werden kann, wodurch die Spindel mit dem Fräser in jedem beliebigen Winkel zur Tischebene und zum zu bearbeitenden Werkstück montiert werden. Am Kopf 1 ist ein Überkopfkopf 2 montiert, der zum Bohren, Reiben, Senken, Bohren und Fräsen bestimmt ist.

Eine freitragende Vertikalfräsmaschine (Abb. 119, d) hat eine vertikale Spindel J, die sich in einem rotierenden Spindelkopf 2 befindet, der auf einem Gestell 7 montiert ist. Nicht freitragende Vertikal- und Horizontalfräsmaschinen (Abb. 119, e, f) , die zur Bearbeitung von Werkstücken aus großformatigen Teilen verwendet werden, verfügen über einen Schlitten 2 und einen Tisch 3, die sich entlang der Führungen des Rahmens 7 bewegen. Der Spindelkopf 5 bewegt sich entlang der Führungen der Zahnstange 6. Die Spindel 4 führt axiale Bewegungen aus, wenn Installation des Fräsers.

Längsfräsmaschinen (Abb. 119, g) sind für die Bearbeitung von Rohlingen großformatiger Teile konzipiert. Auf dem Rahmen sind zwei vertikale Pfosten 6 montiert, die durch einen Querträger 7 verbunden sind. Auf den Führungspfosten sind Fräsköpfe J mit horizontalen Spindeln und eine Traverse (Querträger) 4 montiert. Auf letzteren sind Fräsköpfe 5 mit vertikalen Spindeln montiert . Tisch 2 bewegt sich entlang der Führungen von Racks 4.

Rotationsfräsmaschinen (Abb. 119, h), die für die Bearbeitung von Oberflächen mit Schaftfräsern ausgelegt sind, verfügen über eine oder mehrere J-Spindeln zum Schlichten und Schruppen. Der Spindelkopf 2 bewegt sich entlang der Führungen der Zahnstange 1. Der kontinuierlich rotierende Tisch 4 verleiht den darauf montierten Werkstücken eine Vorschubdrehung. Der Tisch mit Schlitten 5 hat eine Installationsbewegung entlang der Führungen des Rahmens 6. Trommelfräsmaschinen (Abb. 119, i) werden in der Großserien- und Massenproduktion eingesetzt. Die Werkstücke werden auf einer rotierenden Trommel 2 montiert, die eine Vorschubbewegung ausführt. Die Fräsköpfe 3 (zum Schruppen) und 1 (zum Schlichten) bewegen sich entlang der Führungen der Zahnstangen 4.

Vielseitig einsetzbare Ausleger-Horizontalfräsmaschine Mod. 6Р82Ш. Mit der Maschine werden verschiedene Fräsarbeiten sowie Bohr- und einfache Bohrarbeiten an Werkstücken aus Gusseisen, Stahl und Nichteisenmetallen durchgeführt. Die Maschine kann im halbautomatischen und automatischen Modus betrieben werden, was den Betrieb mehrerer Maschinen ermöglicht. In Abb. 120, 121, 122 dargestellt

Dementsprechend die Gesamtansicht, die Hauptkomponenten und das kinematische Diagramm dieser Maschine.

Technische Eigenschaften der Maschine. Die Größe der Arbeitsfläche des Tisches (Länge x Breite) 1250 x 320 mm; maximale Tischbewegung: längs – 800 mm, quer – 240 mm, vertikal – 360 mm; Anzahl Spindeldrehzahlstufen 18; Spindeldrehzahlgrenzen 31,5-1600 min"1; Anzahl der Tischvorschübe 18; Längs- und Quervorschubgrenzen 25-1250 mm/min, vertikal - 416,6 mm/min; Maschinenabmessungen 2305 x 1950 x 1680 mm; Gewicht 2830 kg.

Kinematik der Maschine. Der Antrieb der Horizontalspindel (Hauptbewegung) erfolgt durch einen Elektromotor Ml über Zahnräder - 208

Redachi. Die Anzahl der Drehzahlstufen entspricht der Anzahl der Übersetzungsmöglichkeiten vom Elektromotor zur Spindel, also 3 x 3 x 2 = = 18. Mindestdrehzahl n^ = 1460 [ (27/53) x (60/38 ) x x (17/46) x (19/69) = 31,5 min"1; maximaler Vogel = 1460 x (27/53) x x (22/32) x (38/26) x (82/38) = 1600 min1 .

Die Spindel des Drehkopfes wird vom M2-Elektromotor über Zahnräder in Drehung versetzt. Anzahl Rotationsstufen 2x3x2=12; lp1i11 = 1430 x (28/72) x (34/66) x (21/59) x (28/28) x (19/19) = = 1600 min"1.

Der Antrieb der Tischvorschübe in Quer- und Längsrichtung erfolgt über Getriebe vom MZ-Elektromotor. Minimaler Tischvorschub fc in den angegebenen Richtungen = 1430 x x (26/50) x (26/57) x (18/36) x (18/40) x (13/45) x (18/40) x (28/ 35) x (18/33) x x (33/37) x (18/16) x (18/18) x 6 = 25 mm/min, L^x = 1430 x (26/50) x (26/ 57). )x x (36/18) x (24/24) x (40/40) x (28/35) x (18/33) x (33/37) x (18/16) x (18/18) ) x Baumwolle = 1250 mm/min.

Beschleunigter Tischvorschub in Längs- und Querrichtung 5U = 1430 x (26/33) x (28/35) x (18/33) x (33/37) x (18/16) x (18/18) x 6 = =3000 mm/min.

Maximaler Tischvorschub in vertikaler Richtung<5вшах =1430 х (26/50) х (26/57) х (36/18) х (24/34) х (40/40) х (28/35) х (18/33) х х(22/33) х (23/46) х 6 = 1000 мм/мин.

Das Getriebe des Spindelantriebs des Drehkopfes 6 bewegt sich entlang der Führungen des Rahmens 1 (Abb. 121), indem es das Schwungrad 75 (Abb. 120) bei gelöster Klemme 39 dreht.

Das horizontale Spindelgetriebe befindet sich im Rahmen und ist über eine elastische Kupplung mit der Welle des Elektromotors verbunden. Die Spindel 11 der Maschine (Abb. 123) ist auf den Lagern 4, 2, 12 montiert. Das Axialspiel in der Spindel wird durch Schleifringe 9,10 eingestellt. Das erhöhte Spiel im Lager 4 wird durch Schleifen der Halbringe 5 und der Mutter 1 wie folgt beseitigt. Deckel 3 (bzw. Seitendeckel), Flansch 6, Federring 7, Ringe 8 abnehmen und Halbringe 5 herausnehmen. Mit Mutter 1 den Spalt so wählen, dass die Erwärmung der Lager im Betrieb 60 °C nicht überschreitet. Messen Größe des Spalts zwischen Lager und Spindelbund und Dementsprechend werden die Halbringe 5 poliert. Anschließend werden die Halbringe eingebaut und die Teile 6, 8, 7, 3 montiert.

Mit dem Getriebe (Abb. 124) können Sie die gewünschte Geschwindigkeit wählen, ohne nacheinander Zwischenstufen zu durchlaufen. Zahnstange 1 (Abb. 124, a), bewegt sich mittels eines Griffs durch Zahnradsektor 2 und Gabel 10 (Abb. 124, b) und bewegt die Hauptrolle 3 mit Schaltscheibe 9 in axialer Richtung mithilfe von Zahnrad 2 und Buchse 4 Auf der Scheibe befinden sich mehrere Lochreihen gegenüber den Stiften 8 der Zahnstangen 5 und 7, die paarweise mit dem Rad 6 verbunden sind. An jeweils einem Zahnstangenpaar ist eine Schaltgabel befestigt. Die Lamellen bewegen sich, wenn die Scheibe auf die Stifte gedrückt wird. Am Ende des Scheibenhubs nehmen die Gabeln eine Position ein, die dem Eingriff bestimmter Zahnradpaare entspricht. Bei der Geschwindigkeitswahl wird das Zifferblatt durch die Kugel 1 (Abb. 124, b) fixiert, die in die Nuten des Kettenrads 11 fällt. Der Griff 5 (Abb. 124, a) wird beim Einschalten durch die Kugel 3 und die Feder 4 fixiert; In diesem Fall passt der Griffzapfen in die Nut des Flansches.

Der rotierende Kopf (Abb. 125) wird durch die Zwischenplatte mit Bolzen am Rumpf befestigt, die in die ringförmige T-förmige Nut eingesetzt und in der ringförmigen Aussparung zentriert werden. Die in einer Gleithülse 9 montierte Spindel 8 wird vom Getriebe über eine Nockenkupplung 1 und konische Räder 4, 2 und 5, 4 gedreht. Die Räder 7 und 3 dienen zur Einstellung des Axialspiels in den Lagern und der Spindel Halbringe 2 und Mutter 6 – um den Spalt im vorderen Lager zu beseitigen. Der Vorschub der Hülse erfolgt über ein Handrad.

Der Überkopfkopf (Abb. 126) wird mit Schrauben, die in die T-förmige Nut eindringen, am Drehkopf montiert und fest fixiert. Spindel 5 erhält die Drehung von Spindel 1 des Drehkopfes über die Kegelräder 3, 4. Stellen Sie das Spiel in den Spindellagern mit einer Mutter ein.

Der Vorschubkasten (Abb. 127, a) sorgt durch Umschalten von 2-Y für Arbeitsvorschübe und Installationsbewegungen von Tisch, Schlitten und Konsole

Blöcke von Zahnrädern und Übertragung der Drehung auf die Eingangswelle B über eine Kugelsicherheitskupplung, Nockenkupplung 4 und Buchse 3, verbunden durch einen Schlüssel mit Kupplung 4 und Welle B. Stopper 1 fixiert die Position der Mutter 15 starr. Beim Vorschubmechanismus Bei Überlastung kommen die Kugeln in Kontakt mit dem Loch der Kupplung 2, die Federn werden zusammengedrückt und kommen außer Kontakt. In diesem Fall rutscht das Rad 14 gegenüber der Kupplung 2 durch und der Arbeitsvorschub stoppt.

Die schnelle Drehung wird vom Elektromotor (unter Umgehung des Getriebes) auf das Zahnrad C übertragen, das am Schaft des Reibungskupplungsgehäuses 9 montiert ist und eine konstante Drehzahl aufweist. Mutter 10 muss festgezogen werden. Gehäuse 9 ist frei drehbar. Die Reibscheiben sind (eine durchgehende) mit dem Gehäuse 9 und die Hülse 12 mit der Welle B verbunden. Bei vollständig gedrückter Kupplung 4

Buchsen 5 und dann Scheiben 7 und 8 auf Mutter 11 sind verbunden und übertragen schnelle Drehung auf Welle B und Zahnrad A. Kompressionskraft der Scheiben

7 und wird über Stift 6 eingestellt. Die Bewegung von Welle B zur Abtriebswelle erfolgt über die Nockenkupplung 13.

Der Futterumschaltmechanismus (Abb. 127, b) ist in der Futterkastenbaugruppe enthalten. Das Funktionsprinzip des Mechanismus ähnelt dem eines Getriebes. Beim Einschalten wird die Rolle 1 durch die Kugeln 6 und die Buchse 2 blockiert, wodurch verhindert wird, dass sich die Scheibe 9 in axialer Richtung bewegt. Durch Drücken der ^-Taste fallen die Kugeln in die Ringnut

Rolle 3 und Rolle 7 werden aus der Fixierung gelöst. Die Schaltscheibe 9 ist durch die Kugel 8 über die Buchse 5 gegen Verdrehen gesichert, die über eine Passfeder mit der Kugel 7 verbunden ist. Mit der Schraube 7 wird die Federspannung eingestellt.

Die Konsole (Abb. 128) vereint die Knoten der Maschinenvorschubkette. Es enthält Wellen und Zahnräder, die die Bewegung vom Vorschubkasten in drei Richtungen (auf die Längs-, Quer- und Vertikalvorschubschnecken) übertragen. Mechanismus zum Einschalten von Quer- und Vertikalvorschüben. Zahnrad 8 dreht sich von Rad A (Abb. 127, a) und überträgt die Bewegung auf die Zahnräder 7, 4, 2, 1 (Abb. 128, a). Rad 8 kann die Bewegung nur über die Nockenkupplung 6 auf die Welle übertragen. Anschließend wird die Bewegung über Zylinder- und Kegelräder auf die Schraube 16 übertragen (Abb. 128, b). Der Eingriff des Paares 16 und 10 wird durch Kompensatoren 14, 15 eingestellt und mit einer in den Stift 13 eingesetzten Schraube fixiert. Die Hülse 77 ist nicht demontiert, die Mutter für die vertikale Bewegung ist in der Säule befestigt. Rad 2 dreht die Welle IX der Längskette über eine Passfeder und Keilverzahnung. Die Quervorschubschnecke X dreht sich von Rad 2 und Rad 7, das frei auf der Welle sitzt, wenn die Quervorschubkupplung eingerückt ist. Beim Entfernen der Stopper an den Rädern 8, 9 werden die Wellen XII und XIII demontiert.

Der Schlitten wird nach dem Entfernen der Welle Ш demontiert. Dazu müssen Sie die obere Abschirmung an den Konsolenführungen entfernen, Stift 3 herausschlagen und Welle IX entfernen. Der Mechanismus zur Aktivierung der Montagebewegungen (Abb. 129) schaltet die Kupplung ein und drückt die Reibungskupplungsscheiben zusammen. Der Hebel 7 ist auf der Achse 4 befestigt. Letzterer wird durch die Feder 6 in Richtung Rahmenspiegel gedrückt. Die rechten Muttern 2 dienen zur Einstellung der Federkraft, die linken Muttern J, die am Ende der Hülse 5 anliegen, regulieren und begrenzen den Hub der Achse. Die Schulter des Hebels 7 liegt auf der Nocke 7 auf. Beim Drehen der Nocke 7 bewegt sich der Hebel 7 und drückt die Feder 6 zusammen. Das zweite Ende der Achse 8 weist einen feinen Zahn auf, der die Montage des Hebels 9 gewährleistet. der die Achse 8 in einem leichten Winkel mit dem Stab des Elektromagneten verbindet. Letzterer ist über eine Stange und ein Scharnier mit einer Gabel verbunden, von der aus über eine Mutter und eine Feder die Kraft auf den Hebel 9 übertragen wird. Somit wird die Kraft auf den Hebel unabhängig von der Kraft des Elektromagneten bestimmt der Kompressionsgrad der Feder.

Der Mechanismus zum Einschalten des Quer- und Vertikalvorschubs (Abb. 130) steuert das Ein- und Ausschalten der Nockenkupplungen des Quer- und Vertikalvorschubs vom Vorschubelektromotor. Hergestellt in einem separaten Gebäude. Wenn sich der Griff 5 nach oben, unten, links und rechts bewegt, führt die ihm zugeordnete Trommel 7 die entsprechenden Bewegungen aus und steuert mit ihren Abschrägungen über das Hebelsystem die Aktivierung der Nockenkupplungen und über die Stifte die vorgesehenen Endschalter zum Reversieren des Vorschubmotors. Die Trommel ist durch Stange 2 mit einem Sicherungsgriff verbunden. Beim Ein- und Ausschalten des Querhubes bewegt sich die Stange translatorisch und beim Einschalten

Reis. 128. Konsole: a – Entwicklung, b – Abschnitt

|

|

|

|

Vertikaler Hub - Drehungen. Schraube 4 und Mutter 3 dienen zur Beseitigung von Lücken im System.

Die Leitspindel 1 (Abb. 131) des Tisches wird durch den Gleitkeil der Hülse 9 gedreht, die sich in den Buchsen 5, 7 befindet. Die Hülse 9 dreht sich von der Nockenkupplung 6 durch die Keilverzahnung, wenn sie mit den Nocken von in Eingriff kommt die Hülse 5, verbunden mit dem Kegelrad 4. Auf der Hülse 5 befindet sich ein Zahnkranz, der mit dem Zahnrad des Rundtischantriebs kämmt. Kupplung 6 verfügt über einen Zahnkranz zum Drehen der Längsvorschubschnecke vom Handrad aus. Der Schlitten wird durch die Planscheibe 8 an der Führungskonsole festgeklemmt. Das Rad 9 (Abb. 132) ist bei Zahnkontakt mit Zahn federbelastet. Das Einkuppeln der Räder ist nur möglich, wenn Kupplung 6 und Buchse 5 getrennt sind. Dadurch wird das Schwungrad beim mechanischen Vorschub blockiert. Die Muttern 2 und 3 der Leitspindel (Abb. 131) befinden sich auf der linken Seite des Schlittens. Der Spalt in den Führungen von Konsole und Schlitten wird mit Keilen ausgewählt.

Der Mechanismus zum Einschalten des Längsvorschubs (Abb. 132) schaltet die Längshubkupplung ein, schaltet den Vorschubmotor ein und reversiert ihn. Durch den Drehhebel 7 wird der Griff 4 fest mit der Achse 2 verbunden, auf dessen gekrümmter Fläche beim Schalten die Rolle 75 abrollt (Abb. 132). In der Neutralstellung des Hebels 10 befindet sich die Rolle im mittleren Hohlraum, im eingeschalteten Zustand in einer der seitlichen Vertiefungen. Die Bewegung der Rolle 15 über den Hebel 16 wird über das Rad 7, die Zahnstange 6 und die Gabel 8 auf die Stange 5 übertragen und treibt die Kupplung 6 an (Abb. 131). Feder 2 (Abb. 132) drückt ständig auf Stange 5. Feder 4 sorgt dafür, dass der Griff eingeschaltet wird, wenn ein Zahn auf den Zahn der Kupplung 6 trifft. Feder 4 wird mit Schraube 3 durch das Loch im Stopfen 7 eingestellt.

Auf derselben Achse wie der Hebel 16 befindet sich ein Hebel 18, der dazu dient, die Kupplung 6 mit einem Nocken 19 in Eingriff zu bringen, der an der Stange 20 befestigt ist, die den Hauptlängshubgriff mit dem Ersatzgriff verbindet. Der Endschalter 7 7 schaltet ein und reversiert den Vorschubmotor. Die Ausschaltung erfolgt nach Ausschalten der Kupplung 6. An der Nabe 5 (Abb. 133) des Längshubgriffs befinden sich Vorsprünge, auf die die Längshubbegrenzungsnocken bzw. (bei Automatikzyklen) die Längshubsteuernocken wirken. Die Funktion der Endschalter wird bei abgenommener Abdeckung 14 überprüft (Abb. 132).

Der automatische Zyklusmechanismus dient zur Steuerung der Tischbewegungen über die Nocken. Auf der Achse des Längshubgriffs sind zwei Kettenräder installiert, die direkt mit den Kettenrädern 6у 5 (Abb. 133) verbunden sind, um eine hohe Geschwindigkeit einzuschalten, wenn die Maschine im automatischen Zyklus arbeitet. Das Kettenrad 6 dreht sich von einem Rückholfedernocken, der sich an der Vorderseite des Tisches in einer T-förmigen Nut befindet. Das Kettenrad 3 weist unterschiedlich tiefe Vertiefungen auf, d. h. bei einer Drehung um 218

|

|

|

Reis. 134. Kupplungsverriegelungsmechanismus |

Bei 45° sorgt es für einen unterschiedlichen Hub der Stange 2 (Abb. 134), die durch Betätigen des Endschalters den Hochgeschwindigkeits-Elektromagneten einschaltet.

Der K(Abb. 134) dient dazu, die Maschine für den Betrieb im automatischen Zyklus vorzubereiten. Wenn Sie auf die Ritzelwelle 2 drücken, löst sich die Zahnstange 3 vom Zahnrad 4 und greift in die Ritzelwelle 2 ein. Wenn sich die Welle 2 dreht, bewegt sich die Nockenkupplung und greift in das Nockenrad ein. Ab diesem Moment lässt sich der Längshubgriff nicht mehr einschalten. Die Kupplung kann nur verriegelt werden, wenn sich der Griff in der mittleren (neutralen) Position befindet. Dies wird durch einen T-förmigen Schlitz im Rad 4 und einen im Schlittenkörper installierten Stift J gewährleistet. Beim Drücken der Getriebewelle 2 mit Kegel 1 und Finger 13 (Abb. 132) werden die Kontakte des Endschalters geöffnet und der Stromkreis zum Einschalten des Quer- und Vertikalvorschubs gesperrt. Dadurch entfällt die gleichzeitige Aufnahme zweier Bewegungen bei verriegelter Nockenkupplung: des Tisches und des Schlittens bzw. des Tisches und der Konsole.

Teilköpfe. Die technologischen Möglichkeiten von Fräsmaschinen werden durch Teilapparate erweitert. Sie dienen zur periodischen Drehung des Werkstücks um eine Achse (bei der Bearbeitung von Zähnen, Keilwellen, Nuten usw.) in gleichen oder ungleichen Winkeln sowie zur kontinuierlichen Drehung des Werkstücks, koordiniert mit dem Längsvorschub des Maschinentisches beim Schneiden spiralförmige Rillen. Es gibt Köpfe für die direkte Teilung; Mehrspindel; Universal; optisch. Teilköpfe sind mit folgendem Zubehör ausgestattet: Spindelrollen; vorne mittig mit Leine; Jack; Klammern; Mitteldorne und Auslegerdorne zur Montage des Werkstücks; Universalpolster; Reitstock; Gitarren mit austauschbarem Getriebe; Dreibackenfutter.

Bei der Bearbeitung mit einem Teil-Universalkopf wird das Werkstück 1 (Abb. 135, a, b) auf einem Dorn in den Zentren der Spindel 6 des Kopfes 2 und des Reitstocks 8 montiert. Der modulare Scheibenschneider 7 erhält Rotation und Der Maschinentisch erhält einen Arbeitslängsvorschub. Nach jeder periodischen Drehung des Zahnradrohlings wird der Hohlraum zwischen benachbarten Zähnen bearbeitet. Nach der Bearbeitung der Kavität fährt der Tisch schnell in seine Ausgangsposition. Der Bewegungszyklus wird wiederholt, bis alle Zähne des Rades vollständig bearbeitet sind.

Die Arbeitsposition des Werkstücks wird eingestellt und fixiert, indem die Spindel 6 am Handgriff 3 entlang der Teilscheibe 4 mit einer Skala gedreht wird. Eine Federvorrichtung fixiert den Griff 3 beim Eintauchen in das entsprechende Loch der Teilscheibe. Auf letzterem sind konzentrisch elf Kreise mit den Lochzahlen 25, 28, 30, 34, 37, 38, 39, 41, 42, 43, 44, 47, 49, 51, 53, 54, 57, 58, 59 angeordnet auf beiden Seiten, 62, 66.

Universelle Teilköpfe sind in Gliedmaßen (Abb. 136, a, v. Chr.) und Gliedmaßen (Abb. 136, d) unterteilt. Die Drehung des Griffs 7 relativ zum Zifferblatt 2 wird über Zahnräder 5, 6 und ein Schneckengetriebe 7, 8 auf die Spindel übertragen. Die Köpfe sind für direkte, einfache und differenzielle Teilung konfiguriert.

Direkte Teilung. Dies wird durch den Einbau einer Teilscheibe mit 30 gleichmäßig verteilten Löchern auf der Spindel gewährleistet. Mit einem Handgriff wird die Scheibe gedreht und der Kreis geteilt

In 2, 3, 4, 5, 6, 15 und 30 Teilen. Durch die Verwendung einer speziellen Teilscheibe können Sie in ungleiche Teile teilen.

Eine einfache Teilung (Abb. 136, a) in Z gleiche Teile erfolgt durch Drehen des Griffs relativ zu einer stationären Scheibe gemäß der folgenden kinematischen Kette: 1/Z= Wp(Z5/2^) x (D/D), wobei (D/2$) x x(Zn/Zz) = /N pr – Anzahl der Griffumdrehungen; N - Kopfcharakteristik (normalerweise N = 40). Dann ist 1/Z= pr x (1/N), von wo yar - N/Z= A/B, wobei B die Anzahl der Löcher ist, durch die der Griff gedreht werden muss. Der Schiebesektor J (Abb. 135, a), bestehend aus zwei radialen Linealen, wird um einen Winkel entsprechend der Anzahl A der Löcher auseinander bewegt und die Lineale werden befestigt. Wenn das linke Lineal am Griffschloss anliegt, dann ist das rechte Lineal auf das Loch ausgerichtet, in das Sie das Schloss beim nächsten Drehen einsetzen müssen.

Beispiel. Richten Sie den Teilkopf zum Fräsen der Zähne eines zylindrischen Rades mit Z= 100 ein. Eigenschaften des Kopfes N- 40; Yar = N/Z= A/B = 40/100 = 4/10 = 2/5 = 12/30, also A = 12 und B = 30. Verwenden Sie also den Umfang der Teilungsscheibe mit der Anzahl der Löcher B = 30, und der Gleitsektor wird auf die Anzahl der Löcher A = 24,222 angepasst

Die Differenzteilung wird verwendet, wenn es nicht möglich ist, eine Teilscheibe mit der erforderlichen Lochanzahl auszuwählen. Wenn die Scheibe nicht die erforderliche Anzahl an Löchern für die Zahl Z hat, nehmen Sie eine Zahl nahe Z, für die es eine entsprechende Anzahl an Löchern gibt. Der Unterschied (1/Z-) wird durch zusätzliche Drehung ausgeglichen

|

|

|

|

Spindelkopf für diesen Unterschied. Sie kann positiv (zusätzliche Drehung der Spindel ist in die gleiche Richtung wie die Hauptspindel gerichtet) oder negativ (zusätzliche Drehung ist negativ) sein. Dies wird durch eine zusätzliche Drehung der Teilscheibe relativ zum Griff gewährleistet, d entgegengesetzten Richtung. Die Drehung der Scheibe wird von der Kopfspindel über austauschbare Räder a - ly c - d (Abb. 136, b), ein konisches Paar 9 und 10 und Zahnräder J und 4 übertragen. Der Betrag der zusätzlichen Drehung des Griffs pr £ = N(/Z- l/Ztj, ) = (1/Z) x x(a/b) x (c/d) x (Z,/Z10) x (Z3/Z4).

Wir akzeptieren (2^/Z10)(Z3/^) = = C (normalerweise C = 1). Dann ist (a/b)(c/d) =N/C[(Zt> -

Beispiel. Richten Sie den Teilkopf zum Fräsen der Zähne eines zylindrischen Rades mit Z = 99 ein. Es ist bekannt, dass N - 40 und C = 1. Die Anzahl der Griffumdrehungen für die einfache Teilung beträgt pf = 40/99. Da die Teilscheibe keinen Kreis mit der Lochzahl 99 hat, nehmen wir Z - 100 und die Griffumdrehungszahl Pf = 40/100 = = 2/5 = 12/30, d.h. wir nehmen eine Scheibe mit der Anzahl der Löcher um den Kreis B - 30 und beim Teilen den Griff in 12 Löcher drehen (A = 12). Das Übersetzungsverhältnis von Ersatzrädern wird durch die Gleichung bestimmt: (d/6) x (c/rf) = 7V/C= [(2^, - Z)/2^] = =(40/1) [ (100 -99)/ 100] = 40/100.

Limless-Teilköpfe (Abb. 136, d) haben keine Teilscheiben. Der Griff wird um eine Umdrehung gedreht und auf einer festen Scheibe 2 fixiert. Bei einfacher Teilung in gleiche Teile hat die kinematische Kette die Form: /(a2/b2) x (c2/d2) x (Z3/Z4) = 1/Z .

Unter Berücksichtigung von Z3/Z4 = /V erhalten wir (a2/b2) x (c2/d2) = N/Z.

Optische Teilerköpfe (Abb. 137) ermöglichen eine Teilung mit erhöhter Genauigkeit und bestehen aus einem Gehäuse 7 und einer Glasscheibe 2 mit 360 präzisen Gradteilungen, die durch ein Mikroskop sichtbar sind 3. Das optische System verfügt über 60 Teilungen zum Zählen von Bogenminuten. Die Köpfe werden in der Spindel befestigt und auf den gewünschten Winkel gedreht, wobei durch das Mikroskopokular die Skala von Scheibe 2 angezeigt wird.

|

|

Das Fräsen von spiralförmigen Nuten, die gleichmäßig über den Umfang verteilt sind (siehe Abb. 135, b), erfolgt beim Einbau des Werkstücks in die Zentren. Der Tisch wird um den Neigungswinkel der Spirale der Nut gedreht, so dass der Scheibenschneider 7 mit der Richtung der Nut ausgerichtet ist. Das Werkstück wird von der Längsvorschubspindel kontinuierlich gedreht, und der Tisch erhält einen Längsvorschub in Richtung der Nut. Gleichung der kinematischen Kette von der Teilkopfspindel zur Längsvorschubspindel (siehe Abb. 136, c): (Z%/Zn)(Zb/Z$) x x(Z4/Z3) x (Zw/Z))( d/ a)(b/dx)pb = p, wobei ðъ die Steigung der Leitspindel ist. Wenn man bedenkt, dass (Z%/Z1)(Zb/Zs)(ZA/Zz)(ZXo/Z)) = 1/7V(siehe Abb. 134, c), erhalten wir (ax/bx)(cx/dx) = N(nD/tga>)/Pb.

Horizontalfräsmaschinen

In Abb. Abbildung 20 zeigt die Hauptkomponenten einer Horizontalfräsmaschine vom Typ 6M82G, hergestellt vom Gorki-Fräsmaschinenwerk. Die Maschine gehört zur zweiten Größenklasse, ähnelt aber vom Design her der Horizontalfräsmaschine 6M83G, die zur dritten Größenklasse gehört. Die Produktion von Maschinen der M-Serie wurde 1960 beherrscht; Sie sind häufig in den Werkstätten unserer Fabriken zu finden. Gute Kenntnisse der Maschine 6M82G ermöglichen eine schnelle Beherrschung der Arbeit an anderen Typen von Horizontalfräsmaschinen, da sich deren Hauptkomponenten kaum von den Komponenten dieser Maschine unterscheiden.

Alle Komponenten und Teile der Maschine sind austauschbar, mit Ausnahme der Keile und einiger Führungen, die abgeschabt werden.

Die 6M82G-Maschine unterscheidet sich äußerlich vom zuvor hergestellten 6N82G-Modell nur durch das Vorhandensein eines Längsvorschub-Handrads an der Vorderseite des Tisches; sie verfügt über einen etwas anderen Bereich der Spindeldrehzahlen und Tischvorschübe.

Die Basis der Maschine ist aus Grauguss gegossen und auf beiden Seiten präzise geschnitten. Auf einer Seite des Sockels ist der Maschinenrahmen montiert und verschraubt; die andere Seite grenzt an den Werkstattboden. An der Basis befindet sich eine Rinne für Kühlmittel, das durch Rohre vom Tisch fließt. Am Sockel ist eine elektrische Pumpe montiert, die das Werkzeug mit Kühlmittel aus der Wanne versorgt.

Das Bett dient zur Befestigung aller Komponenten und Mechanismen der Maschine. Einige Maschinenkomponenten (Getriebe, Spindel, Elektromotor mit Riemenantrieb, Bewegungsübertragungsmechanismus zum Futterkasten) befinden sich im Inneren des Rahmens und sind nicht sichtbar. Weitere Komponenten der Maschine (Konsole, Futterkasten, Kofferraum, Tisch, Pumpe zur Kühlmittelzufuhr) befinden sich an den Außenflächen des Bettes.

Das Bett ist kastenförmig und innen mit Rippen verstärkt; An der Vorderwand befinden sich vertikale Führungen (in Form eines Schwalbenschwanzes) für die Konsole und oben horizontale Führungen für den Kofferraum.

Der Stamm ist auf Horizontal- und Universalfräsmaschinen erhältlich und dient der fachgerechten Montage und Abstützung des Fräsdorns. Der Kofferraum wird in horizontalen Führungen an der Oberseite des Rahmens montiert und kann in jedem beliebigen Abstand von seinem Spiegel, d. h. mit unterschiedlichem Überstand, befestigt werden (siehe Abb. 10). Um die Steifigkeit bei der Bearbeitung schwerer Teile und großer Späneabschnitte zu erhöhen, werden Stützen verwendet, die den Rumpf mit der Konsole verbinden.

Die Konsole besteht aus einem starren Gusseisenguss, der auf den vertikalen Führungen des Rahmens montiert ist. Die Konsole bewegt sich entlang der vertikalen Führungen des Rahmens und trägt horizontale Führungen für den Schlitten. Es wird von einem Ständer getragen, der über eine Teleskopschraube zum Anheben und Absenken der Konsole verfügt. Die Steifigkeit der Konsolenstruktur und die Genauigkeit ihrer Führungen sind von größter Bedeutung. Maschinenbetrieb. Die Konsole verfügt über zwei Bolzen, die die Stützen befestigen, die den Maschinentisch mit dem Rumpf verbinden, um eine bessere Stabilität bei schwerer Belastung zu gewährleisten.

Der Schlitten ist ein Zwischenglied zwischen der Konsole und dem Maschinentisch. Der Tisch bewegt sich entlang der oberen Führungen des Schlittens in Längsrichtung und der untere Teil des Schlittens bewegt sich in Querrichtung entlang der oberen Führungen der Konsole.

Der Tisch ist auf den Führungsschienen montiert und bewegt sich in Längsrichtung. Werkstücke, Spann- und andere Vorrichtungen werden auf dem Tisch befestigt, wofür die Arbeitsfläche des Tisches längs verlaufende T-förmige Nuten aufweist.

Die Bewegungen von Tisch, Schlitten und Konsole bewirken einen Längs-, Quer- und Vertikalvorschub des Werkstücks im Verhältnis zum Fräser.

Auslegerfräsmaschinen verfügen in der Regel sowohl über einen manuellen als auch über einen mechanischen Vorschub von Tisch, Schlitten und Konsole.

Für Installationsbewegungen während der Einstellung und für Leerläufe des Tisches wird manueller oder mechanischer Vorschub verwendet, für Arbeitsvorschübe nur mechanischer Vorschub.

Zusätzlich zu den Arbeitsvorschüben verfügt der Tisch in der Regel über eine hohe Geschwindigkeit (beschleunigte Bewegung) in alle drei Richtungen – zum Zuführen des Werkstücks zum Fräser sowie für die Rückwärtsbewegung.

Die Hochgeschwindigkeit erfolgt mit einer konstanten Geschwindigkeit und die Arbeitsvorschübe sind mehrstufig, die je nach Bearbeitung, Fräsermaterial und Werkstück über den Vorschubkasten eingestellt werden können.

Spindel. Zum Drehen des Schneidwerkzeugs wird eine Spindel verwendet, die vom Getriebe bewegt wird. Die Genauigkeit der Drehung des Dorns bei eingeschaltetem Fräser hängt von der Präzision der Spindel, ihrer Festigkeit und Steifigkeit ab. Fräsmaschinenspindeln bestehen aus 40Xi-legiertem Stahl und werden einer Wärmebehandlung unterzogen.

In Abb. 21 zeigt die Spindel der 6M82G-Maschine. Die Spindel verfügt über drei Rollen- und Kugellager. Das vordere Ende der Spindel und die konische Aufnahme zur Aufnahme und Befestigung von Werkzeug und Dorn sind sehr präzise bearbeitet.

Das vordere Ende der Spindel der 6M82G-Fräsmaschine ist in Abb. dargestellt. 22. Der Innenkegel 2, in den der Fräsdorn eingeführt wird, ist sehr steil ausgeführt. Die Drehung des Fräsdorns erfolgt durch Mitnehmer 3, die in Nuten am Ende der Spindel eingesetzt und mit Schrauben verschraubt werden. Die Fräsköpfe werden mit in die Löcher 4 eingeschraubten Schrauben befestigt und durch den vorderen Teil 1 der Spindel zentriert. Manchmal wird zur Zentrierung ein spezieller Dorn verwendet, dessen eines Ende in die konische Aufnahme 2 der Spindel passt und am anderen Ende ein Fräskopf montiert ist.

Haushaltsfräsmaschinen haben ein Standard-Vorderende der Spindel (Abb. 22).

Die Spindel dreht sich von einem im Maschinenrahmen befindlichen Elektromotor über eine Riemenscheibe, einen Riemenantrieb und dann über ein Getriebe. Der Motor ist im Rahmen untergebracht, was die Betriebssicherheit erhöht und den Platzbedarf der Maschine verringert.

Getriebe Entwickelt, um die Drehung von der Riemenscheibe auf die Spindel zu übertragen und die Anzahl ihrer Umdrehungen durch Schalten von Zahnrädern zu ändern.

Die Tischvorschübe werden von einem Elektromotor angetrieben, der sich in der Maschinenkonsole über einen Vorschubkasten befindet.

Der Futterkasten dient zur Veränderung des Tischvorschubs in Vertikal-, Längs- und Querrichtung.

Auslegerfräsmaschinen moderner Bauart, wie die 6M82G-Maschine, verfügen über separate Elektromotoren zum Antrieb des Getriebes und des Vorschubkastens.

In Abb. Abbildung 23 zeigt eine horizontale Fräsmaschine 6N81G, hergestellt vom Dmitrov Milling Machine Plant. Es gehört zur ersten Größenklasse. Alle Hauptkomponenten und Mechanismen (Basis, Bett, Kofferraum, Konsole, Tisch) ähneln den oben besprochenen. Der einzige Unterschied besteht darin, dass die Drehung der Spindel über einen Riementrieb von der Getriebescheibe übertragen wird, die starr mit dem Elektromotor des Hauptbewegungsantriebs verbunden ist. Darüber hinaus ist die Spindel mit einem Zahnradantrieb ausgestattet, der hohe und niedrige Spindeldrehzahlen ermöglicht.

Vertikalfräsmaschinen

Eine vertikale Fräsmaschine unterscheidet sich von einer horizontalen nur durch die Position der Spindel, daher gilt alles, was oben über eine horizontale Fräsmaschine gesagt wurde, auch für eine vertikale Fräsmaschine, mit Ausnahme der Teile und Baugruppen, die diese nicht hat (Rumpf, unterstützt).

In Abb. Abbildung 24 zeigt die Hauptkomponenten einer Vertikalfräsmaschine vom Typ 6M12P, hergestellt vom Gorki-Fräsmaschinenwerk.

Maschinen dieses Modells bilden zusammen mit der Horizontalfräsmaschine 6M82G (siehe Abb. 7) oder der Universalfräsmaschine 6M82 (siehe Abb. 8) eine Reihe von Auslegerfräsmaschinen der 2. Größe.

Alle Maschinen der 2. Baugröße verfügen über 18 Spindeldrehzahlen im Bereich von 31,5-1600 U/min und 18 Futterstufen von 25 bis 1250 mm/min für Längs- und Querbewegungen des Tisches und von 8,3 bis 400 mm/min- für vertikal. Die Tischgeschwindigkeit in Längs- und Querrichtung beträgt 3000 mm/min und für vertikal - 1000 mm/min. Maschinen der 3. Größenklasse verfügen über die gleichen Drehzahlen, Arbeitsvorschübe und hohen Drehzahlen.

Die Arbeitsfläche des Tisches für Maschinen der Größe 2 beträgt 320 x 1500 mm mm):

Die Arbeitsfläche des Tisches für Maschinen der Größe 3 beträgt 400X2000 mm. Der Tisch hat die folgenden maximalen mechanischen Bewegungen (in mm):

In Abb. Abbildung 25 zeigt die Hauptkomponenten der Vertikalfräsmaschine 6N11, hergestellt vom Dmitrov Milling Machine Plant. Maschinen dieses Modells bilden zusammen mit Horizontalfräsmaschinen 6N81G (siehe Abb. 23) und ähnlichen Universalfräsmaschinen 6N81 eine Reihe von Auslegerfräsmaschinen der 1. Größe.

Alle Maschinen der ersten Baugröße verfügen über 16 Spindeldrehzahlen von 65 bis 1800 U/min und 16 Tischvorschubstufen von 35 bis 980 mm/min für Längsbewegung von 25 bis 765 mm/min für quer und von 12 bis 830 mm/min für vertikal; hohe Geschwindigkeit - 2900, 2300 bzw. 1150 mm/min.

Die Arbeitsfläche des Tisches für Maschinen der ersten Größe beträgt, wie bereits erwähnt, 250 x 1000 mm. Der Tisch hat die folgenden maximalen mechanischen Bewegungen (in mm):

Kapitel VI enthält eine detaillierte Beschreibung der Fräsmaschinen. In diesem Artikel befassen wir uns mit den Hauptkomponenten von Auslegerfräsmaschinen und den Regeln für deren Pflege. Je nach Standort der Spindel werden Auslegerfräsmaschinen in horizontale und vertikale Maschinen unterteilt.

Horizontalfräsmaschinen zeichnen sich durch eine horizontale Spindelanordnung und das Vorhandensein von drei zueinander senkrechten Bewegungen der Maschine aus – Längs-, Quer- und Vertikalbewegung. Horizontalfräsmaschinen werden in zwei Typen unterteilt – einfache und universelle. Bei universellen Horizontalfräsmaschinen kann der Arbeitstisch zusätzlich zu den angegebenen Bewegungen auch um eine vertikale Achse in einem Winkel von bis zu 45° in jede Richtung gedreht werden. Um den Tisch im gewünschten Winkel zur Spindelachse einzustellen, befindet sich zwischen Schlitten und Arbeitstisch ein Drehteil, an dessen Umfang Gradeinteilungen angebracht sind.

In Abb. Abbildung 16 zeigt eine Gesamtansicht der Horizontalfräsmaschine 6M82GB. Die Hauptkomponenten der Maschine sind: Basis 1, Bett 2, Rumpf 4, Konsole 7, Schlitten 6, Tisch 5, Getriebe mit Arbeitsspindel 3, Vorschubkasten.

Das Maschinenbett dient der Befestigung aller Komponenten und Mechanismen der Maschine. Der Stamm bewegt sich entlang der oberen Führungen des Rahmens und dient dazu, das Ende des Fräsdorns mit dem Fräser über einen Ohrring zu stützen. Es kann mit unterschiedlicher Reichweite befestigt werden. Um die Steifigkeit der Rumpfbefestigung zu erhöhen, werden Stützen verwendet, die den Rumpf mit der Konsole verbinden

Die Konsole ist ein kastenförmiges Gussteil mit vertikalen und horizontalen Führungen. Es ist durch vertikale Führungen mit dem Rahmen verbunden und bewegt sich entlang dieser. Der Schlitten bewegt sich entlang horizontaler Führungen. Die Konsole wird mit speziellen Klemmen an den Führungen befestigt und ist die Grundeinheit, die alle anderen Knoten der Vorschubkette vereint und die Bewegung in Längs-, Quer- und Vertikalvorschub verteilt. Die Konsole wird von einem Ständer getragen, der über eine Teleskopschraube zum Anheben und Absenken verfügt.

Der Tisch ist auf den Führungsschienen montiert und bewegt sich entlang dieser in Längsrichtung. Werkstücke, Spann- und andere Vorrichtungen werden auf dem Tisch fixiert. Zu diesem Zweck weist die Arbeitsfläche des Tisches längs verlaufende T-förmige Rillen auf.

Der Schlitten ist ein Zwischenglied zwischen der Konsole und dem Maschinentisch. Der Tisch bewegt sich in Längsrichtung entlang der oberen Führungen des Schlittens, und der untere Teil des Schlittens bewegt sich zusammen mit dem Tisch in Querrichtung entlang der oberen Führungen der Konsole.

Die Spindel der Fräsmaschine wird verwendet, um die Drehung vom Getriebe auf das Schneidwerkzeug zu übertragen. Die Präzision der Spindeldrehung, ihre Steifigkeit und Vibrationsfestigkeit bestimmen maßgeblich die Bearbeitungsgenauigkeit.

Das Getriebe ist dafür ausgelegt, unterschiedliche Drehzahlen auf die Maschinenspindel zu übertragen. Der Maschinenmotor befindet sich auf dem Bett.

Der Futterkasten dient der Übertragung verschiedener Futtermengen in Längs-, Quer- und Vertikalrichtung auf den Tisch. Der Antrieb des Vorschubmechanismus befindet sich innerhalb der Konsole und wird von einem separaten Elektromotor angetrieben. Im Gegensatz zu Hauptbewegungsantrieben sind Vorschubantriebe langsam.

Vertikalfräsmaschinen zeichnen sich durch eine vertikale Spindelanordnung aus und sind vor allem für die Arbeit mit Stirn-, Stirn- und Keilfräsern konzipiert.

Die Hauptkomponenten der Vertikalfräsmaschinen Modell 6M12P sind: Basis, Bett, Drehspindelkopf, Konsole, Tisch, Schlitten, Getriebe mit Arbeitsspindel und Vorschubkasten. Der Einsatzzweck der Aggregate ist der gleiche wie bei Horizontalfräsmaschinen. Vertikalfräsmaschinen haben keinen Kofferraum. Der Drehkopf ist am Hals des Rahmens befestigt und kann in einer vertikalen Ebene in einem Winkel von 0 bis 45° in beide Richtungen gedreht werden.

Abbildung 17 zeigt die Steuerung der Vertikalfräsmaschine 6M12P. Die Maschine bietet eine doppelte Steuerung. Die Bedienelemente befinden sich auf der Vorderseite der Maschine und auf der linken Seite. Das Einschalten der Spindeldrehung erfolgt von vorne mit Taste 15 und auf der linken Seite – mit Taste 5 – das Ausschalten der Spindeldrehung – mit Taste 6. Das Impulseinschalten (kurzzeitig) der Spindel erfolgt mit Taste 3 Das Umschalten der Spindel auf die gewünschte Drehzahl erfolgt mit dem Griff 1. Die gewünschte Drehzahl wird durch Drehen des Einstellrads 4 eingestellt, wobei der Pfeil die Spindeldrehzahl anzeigt. Die Drehrichtung der Spindel wird durch den Schalter 26 geändert. Die Maschinenspindel ist in einem Drehkopf montiert, der sich in einer vertikalen Ebene im Winkel von 45° in jede Richtung dreht. Die Spindel ist eine Welle mit zwei Stützen, die in einer einziehbaren Hülse montiert ist. Mit dem Handrad 9 wird die Pinole zusammen mit der Spindel ausgefahren, die Klemmung erfolgt mit dem Handgriff 10.

Die Maschinenbeleuchtung (Lampe 8) wird über Schalter 7 und die Kühlpumpe über Schalter 27 eingeschaltet. Die Bewegungen des Tisches werden durch Griffe gesteuert, deren Drehrichtung mit der Bewegungsrichtung des Tisches übereinstimmt . Die Futterumschaltung erfolgt über den Pilz 20 und den Futterumschaltknopf. Gleichzeitig wird der Pilzknopf gedrückt und der Plastikpilz vollständig zurückgezogen. Drehen Sie dann den Drehknopf am Pilz und stellen Sie die gewünschte Futtermenge ein. Das Zifferblatt kann in jede Richtung gedreht werden. Der Längsvorschub des Tisches wird über den Griff 12 oder 23 (doppelt) eingeschaltet.

Der Vertikal- und Quervorschub wird über den Griff 21 oder 24 (doppelt) eingeschaltet. Um die Maschine für automatische Tischbewegungszyklen einzurichten, werden die Nocken 11 verwendet. Die schnelle Bewegung des Tisches in Längs-, Quer- und Vertikalrichtung erfolgt über die Taste 2 oder 16 (Duplikat). Die manuelle Bewegung des Tisches in Längsrichtung erfolgt über die Handräder 13 und 25 (doppelt) und in Querrichtung über das Handrad 17.

Die manuelle Vertikalbewegung des Tisches erfolgt über den Griff 18. Die Konsole auf den Stützständern wird durch den Griff 19 gesichert, der Schlitten auf der Konsole durch den Griff 22. Durch Drücken der Taste 14 (Stopp) wird der Motor vom Netz getrennt und die Spindel wird gebremst. Mit dem Hauptschalter 28 wird die Maschine vom Netz getrennt.

Ziel der Arbeit: Studieren Sie den Aufbau und die Funktionsweise der Universalfräsmaschine NO-800, machen Sie sich mit der Ausrüstung zur Werkzeugsicherung, den Antrieben der Hauptbewegung, Vorschubbewegungen und Hilfsbewegungen vertraut.

Werkzeuge und Zubehör

1. Universalfräsmaschine Mod. H0-800

2. Schneid- und Hilfswerkzeuge

3. Leer

4. Betriebsskizze

5. Mikroskop BMI-1 mit einem Satz Messköpfen

Grundinformation

Klassifizierung von Fräsmaschinen

Fräsmaschinen bilden die sechste Gruppe der Werkzeugmaschinen. Sie werden häufig bei der Herstellung verschiedener Maschinenteile verwendet. Mit verschiedenen Fräsern können Maschinen flache und geformte Oberflächen, Nuten, Oberflächen rotierender Körper bearbeiten, Zahnräder im Kopierverfahren schneiden und andere Fräsvorgänge durchführen.

Abhängig von den Produktionsbedingungen und zur Bearbeitung unterschiedlicher Werkstückarten können verschiedene Fräsmaschinen eingesetzt werden. Sie können in Allzweck- und Spezialmaschinen unterteilt werden.

Zu den Allzweckmaschinen zählen: freitragende Fräsmaschinen, vertikale Fräsmaschinen, horizontale Fräsmaschinen, Universal- und weitgehend universelle Maschinen, nicht freitragende Fräsmaschinen mit festem oder rotierendem Spindelkopf, mit Rundtisch, mit Kopiergerät; Längsfräsen einsäulig horizontal oder vertikal; Zweipfosten mit zwei oder mehr Spindeln; Rotationsfräsmaschinen mit einer oder mehreren Spindeln.

Zu den Spezialmaschinen gehören Kopierfräsen, Keil- und Keilfräsen, Walzenfräsen, CNC-Fräsmaschinen usw.

Unter den Allzweckmaschinen gibt es verschiedene Arten von Maschinen:

1.Vertikalfräsmaschinen Entwickelt, um verschiedene Fräsvorgänge durchzuführen.

Eine Besonderheit dieser Maschinen ist die vertikale Position der Spindelachse und das Vorhandensein einer beweglichen Konsole, auf der sich Schlitten und Tisch befinden. Das zu bearbeitende Werkstück wird auf dem Tisch fixiert; es bewegt sich in Längsrichtung entlang der Führungen der Konsole, die sich wiederum in drei zueinander senkrechten Richtungen bewegt. Der Futterkasten ist auf der Konsole montiert.

Auf vertikalen Fräsmaschinen werden je nach ausgeführten Arbeitsgängen nahezu alle Arten von Fräsern, Fräsköpfen, End-, Modul- und anderen Fräsern eingesetzt.

Die Montage des Werkzeugs erfolgt entweder auf in der Spindel fixierten Dornen mit konischem Schaft oder in Spannzangenfuttern. Auf vertikalen Fräsmaschinen wird das Gegenfräsen durchgeführt, und wenn eine Vorrichtung vorhanden ist, die den Spalt zwischen der Schraube und der Mutter des Längsvorschubmechanismus ausgleicht, ist auch das Gegenfräsen möglich.

2. Horizontalfräsmaschinen sind zum Fräsen verschiedener Oberflächen bestimmt: horizontal, geneigt und geformt, sowie Leisten, Rillen usw. Die Spindelachse dieser Maschinen ist horizontal. Die Vorschubbewegungen entsprechen den Vorschubbewegungen von Werkstücken auf einer Vertikalfräsmaschine.

Universalmaschinen dieser Art zeichnen sich durch folgende Besonderheit aus: Ihr Tisch ist gegenüber der Hochachse um drehbar. Dadurch können spiralförmige Nuten auf zylindrischen Flächen mit einem Teilkopf bearbeitet werden

3. Vielseitig einsetzbare Fräsmaschinen haben verschiedene Möglichkeiten, die Spindel zu montieren: in horizontaler, vertikaler und geneigter Position in zwei zueinander senkrechten Ebenen. Auf weit verbreiteten Universalfräsmaschinen können Fräser unterschiedlicher Bauart (Zylinder-, Scheiben-, Plan-, Fräsköpfe etc.) zur Bearbeitung mittelgroßer Werkstücke in Einzel- und Kleinserienfertigung eingesetzt werden. Diese Maschinen sind mit einem großen Gerätesatz ausgestattet: Rundtische, Teilapparate, Spezialgeräte.

Hilfswerkzeuge und Geräte für Fräsmaschinen

Zur Sicherung des Schneidwerkzeugs auf Fräsmaschinen werden verschiedene Hilfswerkzeuge verwendet. Es ermöglicht die Montage an Maschinen sowohl eines freitragenden Werkzeugs (Schaft, Schaftfräser, Fräsköpfe usw.) als auch eines auf Dornen montierten Werkzeugs, dessen eines Ende in der Spindel und das andere in der Schäkelbuchse (Scheibe, Schneiden) installiert ist , Modulschneider usw. .).

Die Gestaltung des Hilfswerkzeugs hängt vom Befestigungs- und Verbindungsteil des Fräsers und den Konstruktionsmerkmalen der Spindel ab. Zum Beispiel Fräser mit konischem Schaft – direkt in der Spindel oder über eine Adapter-Konusbuchse. Das Ende der Bohrungen der Spindeln von Fräsmaschinen hat einen Morsekegel Nr. 3,4,5. Das Drehmoment wird von der Spindel über an der Spindel angebrachte Cracker auf das Werkzeug übertragen, die in Nuten am Endteil der Buchse oder des Dorns passen.

Aufsatzfräser (Scheiben-, Trennschneider usw.) basieren entlang des Lochs auf einem Dorn, der über einen Schlüssel zur Drehmomentübertragung verfügt.

Ein Dorn mit einem Fräser oder einem Fräsersatz wird an einem Ende an der Spindel und am anderen Ende am Ohrring oder Anhänger befestigt. Bei der Kragarmbefestigung wird der Dorn nur in das Aufnahmeloch der Spindel eingebaut. Planfräser werden mit vier Bolzen auf einer Spindel oder einem Dorn befestigt und mit einem Bund auf der Spindel oder dem Dorn zentriert. Die Drehmomentübertragung erfolgt ebenfalls über zwei Endkeilen.

Hauptkomponenten von Auslegerfräsmaschinen

Base – dient als Träger für die Maschinen.

Bett – die Grundeinheit der Maschine, in deren Innenhohlraum sich das Getriebe befindet , Spindel, Hauptbewegung Elektromotor.

Die Konsole wird entlang der vertikalen Führungen des Rahmens bewegt. In der oberen Führungsnut ist ein Stamm eingebaut.

Spindel - eine starre Hohlwelle, an deren vorderem Ende Messer angebracht und befestigt sind. Der konische Abschnitt der Spindelbohrung (7:24) ist für den Einbau von Fräsern mit Dornen oder Adapterbuchsen vorgesehen.

Der Rüssel – Bei Maschinen mit horizontaler Spindel dient es dazu, das freie Ende des Fräsdorns mit einem Schäkel zu stützen. Die Verlängerung des Rumpfes ist verstellbar und wird in der gewünschten Position fixiert.

Konsole – ein kastenförmiges Gusseisen, in dem der Elektromotor für den Vorschubantrieb, der Vorschubkasten und sein Schaltmechanismus untergebracht sind. Die Konsole ist durch eine vertikale Schwalbenschwanznut mit dem Rahmen verbunden.

Schlitten – eine Zwischeneinheit zwischen der Konsole und dem Maschinentisch. Die untere Nut des Schlittens wird in Querrichtung auf den horizontalen Führungen der Konsole montiert. Die obere Nut des Schwalbenschwanzschlittens dient als Führung für den Tisch.

Tisch – befindet sich auf einer Rutsche und bewegt sich entlang dieser in Längsrichtung. Das zu bearbeitende Werkstück oder Vorrichtungen zur Werkstückbefestigung werden auf dem Tisch montiert und befestigt.

Entwurf einer universellen Konsolen-Horizontalfräsmaschine Modell 6M82

Horizontalfräsmaschinen verfügen über eine Spindel, deren Achse horizontal ist und deren Arbeitstisch sich in Längs-, Quer- und Vertikalrichtung bewegt. Sie sind in einfache und universelle unterteilt. Letztere unterscheiden sich optisch nicht von einfachen, haben jedoch einen Tisch, der sich um eine vertikale Achse dreht. Dadurch können Sie Schrägnuten bearbeiten, Schrägverzahnungen schneiden usw. Die Hauptbewegung ist die Drehung des Fräsers und die Vorschubbewegung ist die Längs-, Quer- oder Vertikalbewegung des Tisches. In Abb. In Abb. 5.1 zeigt den Aufbau, die Hauptkomponenten und die Bewegungen der Universalkonsolen-Horizontalfräsmaschine Mod. 6M82.

Reis. 5.1. Universelle Horizontalfräsmaschine Mod. 6M82

Auf der Grundplatte 1 befindet sich ein Rahmen 2, in dessen Inneren sich ein durch einen Elektromotor 3 und ein Getriebe 4 angetriebener Hauptbewegungsmechanismus befindet. In den vertikalen Führungen des Rahmens ist eine Konsole 5 montiert, die sich entlang dieser Führungen vertikal bewegen kann . Auf den horizontalen Führungen der Konsole befinden sich Querschlitten 6, ein Drehteller 7 und auf dessen Führungen ein Längs-(Arbeits-)Tisch 8. Somit wird ein Teil direkt auf dem Tisch, in einem Schraubstock oder einer Vorrichtung montiert , kann Futter in drei Richtungen empfangen. Das Vorhandensein einer Drehplatte ermöglicht es, die Tischplatte bei Bedarf in einer horizontalen Ebene zu drehen und auf den gewünschten Winkel einzustellen. Einige Horizontalfräsmaschinen verfügen nicht über eine Drehplatte; in diesem Fall heißen sie einfach im Gegensatz zu universell. Der Tischvorschubantrieb befindet sich innerhalb der Konsole 5 und besteht aus einem Elektromotor 9, einem Vorschubkasten 10 und weiteren Mechanismen.

Fräsfutter und Kurzdorne werden direkt in den Kegelsitz der Spindel eingesetzt. Der Kofferraum 12 befindet sich im oberen Teil des Rahmens 2 . In seinen Führungen ist eine Aufhängung 13 mit Mitte (links) oder mit Lager (rechts) eingebaut. Am Rumpf können auch zwei Stützen 14 befestigt werden, deren untere Enden mit der Konsole verbunden sind. Die Stützen dienen der Aussteifung der Konsole.

In Abb. In Abb. 5.2 zeigt das kinematische Diagramm einer universellen Horizontalfräsmaschine Mod. 6M82.

Reis. 5.2. Kinematisches Diagramm einer universellen Horizontalfräsmaschine Mod. 6M82

Der Antrieb des Hauptwerks geht vom Elektromotor 69 aus und erfolgt über ein 18-Gang-Getriebe. Die Drehung von Welle I wird über die Zahnräder 1-2 auf Welle II und dann über eines von drei Radpaaren (3-4, 5-6 oder 7-8) auf Welle III übertragen. Von hier aus überträgt eines der Zahnräder 9-10, 11-12 oder 4-13 die Bewegung auf die Welle IV und das letzte entlang der Kette der Räder 14-15 oder 16-17 auf die Spindel V. Die Geschwindigkeitsänderung erfolgt erreicht durch Vertauschen der Räder 3-5-7, 10-13-12 und 14-16.

Der Antrieb des Vorschubmechanismus befindet sich innerhalb der Konsole. Der Elektromotor 63 dreht mithilfe der Zahnräder 18-19, 20-21 die Welle VIII. Anschließend wird die Drehung über die Zahnräder 22-23, 24-25 oder 26-27 auf die Welle IX übertragen. Von der Welle IX wird die Drehung über die Zahnräder 27-28, 29-30 oder 31-32 auf die Welle X übertragen. Von hier aus kann die Bewegung über ein Radpaar 33-34 auf die Welle XI übertragen werden (Rad 33 bewegt sich nach rechts). Kupplung M einrücken) oder durch eine Suche bestehend aus den Rädern 35-36, 37-33 und 33-34 (in diesem Fall nimmt Rad 33 die in der Abbildung gezeigte Position ein). Das breite Rad 34 ist frei auf der Welle montiert und überträgt bei eingerückter Kupplung 64 die Drehung auf diese. Bei eingerückter Funktionsscheibenkupplung M kann die Welle XI die für schnelle Bewegungen erforderliche schnelle Drehung aufnehmen. Die Schnellrotationskette besteht aus einer Gruppe von Zahnrädern 18-19, 19-52 und 52-53. Die Kupplungen 67 und 64 sind ineinandergreifend und verfügen über ein Steuerelement: Wenn eine Kupplung eingeschaltet ist, wird die zweite ausgeschaltet und umgekehrt. Der Tischvorschub erfolgt über Schraubmechanismen: längs - paarweise 54-55; quer 56-57 und vertikal 58-59. Mutter 55 ist im oberen Schlitten befestigt, 57 in der Konsole, 59 im Schrank 66.

Die Längsvorschubkette verbindet die Welle XI mit der Leitspindel 54. Sie besteht aus den Zahnrädern 38-39, 40-42, 43-44, 45-46 (im Diagramm ist die Spindel 54 um 90° relativ zur Achse der Räder 44 gedreht). 45; seine Achse steht senkrecht zur Zeichnungsebene).

Die Quertransportkette besteht aus den Zahnrädern 38-39, 40-42-47.

Die vertikale Futterkette umfasst die Zahnräder 38-39, 40-41, 48-49 und 50-51. Zum Ein- und Ausschalten der Vorschübe werden Kupplungen 62, 65, 70 verwendet.

Technische Eigenschaften des Maschinenmods. 6M82

Abmessungen der Arbeitsfläche des Tisches, mm 320 x 1250

Maximale Tischbewegung:

längs, mm 800

quer, mm 250

vertikal, mm 420

Abstand von der Achse der horizontalen Spindel zu

Tischflächen, mm 30-450

Anzahl Spindelgeschwindigkeiten 18

Spindeldrehzahl, U/min. 31,5-1600

Anzahl der Arbeitsvorschübe des Tisches 18

Tischvorschub, mm/min:

Längs 25-125

Quer 25-125

Vertikal 8,3-416,6

Antriebsmotorleistung

Hauptwerk, kW 7,5

Gesamtabmessungen, mm:

Breite 195

Höhe 1680

Gewicht, kg 2900

Aufbau und Funktionsprinzip des Maschinenmods. NO-800

Die Universalfräsmaschine Modell NO-800 ist für die Durchführung von Fräsvorgängen technologischer Prozesse zur Herstellung von Geräteteilen konzipiert. Die Maschine ist für den Einsatz als Teil der technologischen Ausrüstung von Unternehmen der Instrumentenindustrie bestimmt.

Fräsmaschinen im Präzisionsinstrumentenbau arbeiten meist mit Fräsern mit kleinem Durchmesser, so dass durch eine Erhöhung der Spindeldrehzahl (bis 4000 U/min) wirtschaftlich sinnvolle Schnittgeschwindigkeiten erreicht werden können.

Ein Merkmal der meisten dieser Maschinen ist das Fehlen einer automatischen Zuführung. Die manuelle Zuführung erfolgt hauptsächlich durch ein System elementarer Mechanismen (Hebel oder Hebel, Rad und Zahnstange), und die Entfernung kleinteiliger Späne erfordert den Einsatz kurzer Fräsdorne beim Zusammenbau der Maschinen, den Verzicht auf den Einsatz eines Rüssels usw .

Fräsmaschinen zur Präzisionsinstrumentierung werden je nach Lage der Spindel in vertikale und horizontale unterteilt. Es gibt auch kombinierte Maschinen, bei denen die Spindel horizontal oder vertikal eingebaut werden kann, was von der Art der ausgeführten Arbeit abhängt. Grundsätzlich handelt es sich bei diesen Fräsmaschinen um kleine Baugrößen, die auf Tischen oder Werkbänken installiert werden. Einige Vertikalfräsmaschinen verfügen über Schwenkköpfe, deren Spindel in einem Winkel von ± 40° eingestellt werden kann.

Technische Eigenschaften des Maschinenmods. NO-800

Technische Daten, Hauptparameter und Eigenschaften:

1. Abstand von der Spindelachse zu den Bettführungen, mm 90

2. Abstand von der Spindelachse zum Seitenschlitten, mm 80

3. Maximale Bewegung des Spindelkopfes in horizontaler und vertikaler Ebene, 50

4. Durchmesser der Arbeitsfläche des Tisches, mm 100

5. Maximale Längsbewegung des Tisches, mm 100

6. Maximaler vertikaler Verfahrweg des Tisches, mm 50

7. Der Preis für die Teilung des Tischbewegungszifferblatts beträgt 0,01 mm

8. Tischneigungswinkel in der vertikalen Ebene ±300

9. Neigungswinkel des Spindelstocks ±300

10. Spindelstockmotor:

Leistung, kW 0,25

Drehzahl, min -1 3000

11. Spezialkegel in der Spindel für die Spannzange, 290

13. Bearbeitungsgenauigkeit beim Fräsen, mm 0,02

14. Spindeldrehfrequenz, min –1 5300

15. Gesamtabmessungen, mm 650 x 610 x 670

Teile können in einem speziellen Gerät bearbeitet werden, das am Tisch befestigt wird.

1. Spindel.

2. Dreistufige Riemenscheiben.

3. Konsole.

4. Tischdrehhebel.

5. Schwungrad zur Querbewegung des Tisches.

6. Schreibtisch.

7. Spindelverstellvorrichtung in vertikaler Position.

8. Spannrolle.

9. Stehen.

10. Schwungrad zur Längsbewegung der Zahnstange.

11. Hebel zur vertikalen Bewegung des Tisches.

12. Elektromotor.

13. Wohnen.

14. Startausrüstung.

Reis. 4.3. Skizze des Maschinenmods. NO-800

Die Gesamtansicht der Maschine ist in Abb. dargestellt. 4.3. Die Maschine besteht aus einem Gehäuse (Bett) 13, in dem die Antriebs- und Startausrüstung 14 eingebaut ist. Die Drehung der Spindel 1 erfolgt vom Elektromotor 12 über einen dreistufigen Riemenantrieb, der um die Spannrolle 8 läuft . Das Spindelloch ist für den Einsatz einer Spannzange oder eines Dorns für Fräser vorgesehen. Die Basis der Zahnstange 9, die die Spindel 1 trägt, ist mit zwei Exzentern an den Prismenführungen 15 des Rahmens befestigt. Die Längsbewegung der Zahnstange 9 wird durch die Druckschrauben 16 begrenzt und erfolgt durch eine Mikrometerschraube 10 mit einem Teilungswert von 0,01 mm. Der Spalt in den Führungen wird mit einem Keil eingestellt.

Die Konsole 3, die einen runden Tisch 6 trägt, bewegt sich in vertikaler Richtung entlang prismatischer Führungen mithilfe eines Zahnstangen- und Ritzelpaars vom Griff 11, der an der Zahnstangen- und Ritzelachse befestigt ist. Die Drehung des Tisches 6 um seine Achse erfolgt über einen Hebel 4 und die Querbewegung des Tisches erfolgt durch Drehung des Schwungrads 5 der Mikrometerschraube. Alle Schraubenbewegungen werden durch Anschlagschrauben begrenzt.

Die Neigung der Konsole und des Spindelkopfes wird mit Klemmschrauben fixiert. Die Lücken in den Führungen werden mit Keilen angepasst.

Die Maschinenspindel dreht sich in zwei Bronzebuchsen. Eine Buchse ist massiv mit einem konischen Innenloch, die zweite ist geteilt. Radial- und Axialspiel werden über Muttern eingestellt.

Sicherheitsanforderungen bei der Durchführung von Laborarbeiten

1. Personen, die eine Sicherheitsschulung absolviert und diese Anleitung studiert haben, dürfen an der Universalfräsmaschine Mod. HO-800 arbeiten.

2. Es ist verboten, ohne Genehmigung des Lehrers oder Technikers Arbeiten jeglicher Art an der Maschine durchzuführen.

3. Bei der Installation muss die Maschine zuverlässig im allgemeinen Erdungssystem geerdet werden.

Der elektrische Widerstand, gemessen zwischen der Erdungsklemme am Eingang der Maschine und jedem Metallteil der Maschine, das mit 42 V oder höher betrieben werden kann, darf 0,1 Ohm nicht überschreiten.

4. Bei Reparaturen muss die Maschine über den Netzschalter vom Stromnetz getrennt werden.

5. Während des Betriebs der Maschine ist es verboten, im Bereich der Teilebearbeitung manuelle Arbeiten durchzuführen.

Arbeitsauftrag

1. Machen Sie sich mit dem Zweck, dem Aufbau und den technischen Eigenschaften der Fräsmaschine Mod. vertraut. HO-800.

2. Studieren Sie den Zweck der Hauptkomponenten der Maschine.

3. Identifizieren Sie die Hauptbewegung, Vorschubbewegungen und Hilfsbewegungen.

4. Richten Sie die Maschine anhand der vom Lehrer bereitgestellten Skizze für die Bearbeitung ein und ermitteln Sie mithilfe eines BMI-1-Mikroskops die Genauigkeit der erhaltenen Maße und vergleichen Sie diese mit dem angegebenen Wert.

1. Name und Zweck der Arbeit.

2. Werkzeuge, Geräte und Zubehör für die Arbeit.

3. Layout des Maschinenmods. NO-800 zeigt alle Arten von Bewegungen an (Hauptbewegung, Vorschubbewegung, Hilfsbewegungen).

2. Skizze des Teils.

3. Messschema und Einrichten der Maschine.

4. Schlussfolgerungen und Empfehlungen.

Testfragen für Laborarbeiten

1. Klassifizierung von Fräsgruppenmaschinen.

2. Zweck und Art der an Fräsmaschinen durchgeführten Arbeiten.

3. Ein Hilfswerkzeug für Fräsmaschinen.

4. Design, Layout und kinematisches Diagramm des Maschinenmodells. 6M82.

5. Nennen Sie die wichtigsten Komponenten und Bewegungen, die zum Durchführen des Schneidvorgangs an einem Mod erforderlich sind. HO-800.

Praktische Arbeit Nr. 4

Thema: «

Ziel: Machen Sie sich mit den Hauptkomponenten einer universellen Auslegerfräsmaschine vertraut

Fragen:

Um sich mit den Hauptkomponenten einer Universal-Auslegerfräsmaschine vertraut zu machen, müssen Sie folgende Fragen beantworten:

1 In welche Gruppen werden Fräsmaschinen eingeteilt?

2 Standardgrößen von Fräsmaschinen.

3 Klassifizierung von Fräsmaschinen.

4 Besonderheiten von Auslegerfräsmaschinen. Ihre Sorten

5 Was ist der Unterschied zwischen Vertikalfräsmaschinen und Horizontalfräsmaschinen?

6 Zweck einer universellen horizontalen Auslegerfräsmaschine.

Arbeitsauftrag:

Beantworten Sie die Fragen.

Beschreiben Sie den Aufbau einer Auslegerfräsmaschine.

Beschreiben Sie die Hauptkomponenten einer universellen Auslegerfräsmaschine und ihre Konstruktionsmerkmale.

Beschreiben Sie die Grundbewegungen in der Maschine:

a) Hauptbewegung

b) Vorschubbewegung

Abschluss:

Praktische Arbeit Nr. 4

Thema: « Hauptkomponenten einer universellen Auslegerfräsmaschine“

Die Vielfalt der von Fräsern unterschiedlicher Art ausgeführten Arbeiten ist äußerst groß. Fräsmaschinen können nahezu alle Arten von Oberflächen herstellen. Fräsmaschinen werden häufig in der Werkzeugherstellung eingesetzt.

Die Hauptbewegung ist die Drehung der Spindel zusammen mit dem daran befestigten Fräser. Die Vorschubbewegung wird auf den Tisch mit darauf fixiertem Werkstück übertragen.

Universalfräsmaschine Mod. 6N82

Die Konsolenmaschine ist für verschiedene universelle Arbeiten konzipiert. Die Maschine wird als Universalfräsmaschine bezeichnet, da der Tisch um eine vertikale Achse gedreht werden kann.

Die technischen Eigenschaften und die Steifigkeit der Maschine ermöglichen den vollständigen Einsatz von Hochgeschwindigkeitsfräswerkzeugen.

Technische Eigenschaften der Maschine:

Arbeitsfläche 1250X 320 mm,

Anzahl Spindelgeschwindigkeiten 18; Spindeldrehzahlbegrenzung 29-1500U/min;

Anzahl der Innings 18;

Grenzen der Längs- und Quervorschubwerte 19-930mm/min, vertikal 6,33-310mm/min;

Motorleistung 7ket;

Tischdrehung 45°.

Reis. 1. Universalfräsmaschine Mod. 6N82

Auf der Fundamentplatte wird ein Rahmen montiert3. Die Platte hat die Form einer Wanne zum Auffangen des Kühlmittels.

Bett3 in Kastenform gefertigt. Auf der Vorderseite befinden sich Führungen zum Bewegen der Konsole17.

Auf rein Der Kofferraum 9 bewegt sich oben auf dem Rahmen und ein Getriebe ist darin montiert8 angetrieben durch einen Flansch-Elektromotor - 6.

Konsole17Wird zur Montage von Querschlitten verwendet16, Drehteil Tisch13 und Futterkästen 2. Der Querschlitten bewegt sich zusammen mit dem rotierenden Teil entlang der Konsolenführungen in Querrichtung15. Arbeitstisch 13 montiert in den Führungen des Drehteils15 und bewegt sich durch sie hindurch. Es kann entlang der kreisförmigen Führungen der unteren Hälfte des Drehteils gedreht werden. Auf der Oberseite des Tisches befinden sich drei T-förmige Nuten: Zwei davon dienen zur Befestigung der Vorrichtung und des langen Kopfes, die Verbindungsnut dient zur Ausrichtung parallel zur Tischachse. Zur Erhöhung der Rumpfsteifigkeit9 stellt über Support-Beiträge eine Verbindung zur Konsole her14.

Dorne mit Werkzeugen werden mit einem Ende in das konische Loch der Spindel 10 und mit dem anderen Ende in das Loch des Rests eingeführt12. Durch die Bewegungen der Querschlittenkonsole und des Tisches kann das Werkstück in Vertikal-, Quer- und Längsrichtung bewegt werden.

Fräsmaschinen

Fräsmaschinen haben ein sehr breites Anwendungsspektrumgen und sind in zwei Hauptgruppen unterteilt: AllzweckmaschinenAusbildung und Spezialisierung.

Zur ersten Gruppe Dazu gehören freitragende und nicht freitragende Maschinen, Längsfräsmaschinen und nicht freitragende MaschinenKontinuierliches Mahlen (Rotations- und Trommelmahlen).

Zur WTO Schwarmgruppe Dazu gehören Kopierfräsmaschinen und ZahnradschleifmaschinenKorn, Gewindefräsen, Keilfräsen, Nutenfräsennaja usw.

Maschinengrößen gekennzeichnet durch Arbeitsbereichderen (Montage-)Tischoberfläche bzw. -abmessungen bearbeitet werdenWaschen von Werkstücken (zur Zahnrad- und Gewindebearbeitung). Gemäß den angegebenenDie Maschinen verfügen über fünf Vorzeichenabstufungen:

GrößeTischfläche, mm

0 200 x 800

1 250 x 1000

2 320 x 1250

3 ………………………………………………………… 400 x 1600

4 500 x 2000

Die Klassifizierung der Fräsmaschinen ist in der Tabelle angegebenEs gibt neun Maschinentypen der sechsten Gruppe (außerdem Fräsen).Zur fünften Gruppe der Zahnrad- und Gewindebearbeitung zählen auch MaschinenMaschinen, die derzeit nicht berücksichtigt werden).

Jeden die maschine hat einen eigenen code, erste Ziffer in dem eine Gruppe bezeichnet wirdMaschine,zweite - sein Typ (1 - Ausleger-Vertikalfräsen(Abb. 2,a), 2 - kontinuierliche Aktion (Abb. 2,B), 4 - kopierenWelle (Abb. 2,V) und Gravur, 5 - vertikale Nichtkonsole (Abb. 2,G) (mit Kreuztisch), 6 - längsFräsen (Abb. 2,D), 7 - weitgehend universell (Abb. 2,e), 8 - Ausleger, horizontal (Abb. 2,g), 9 - anders).Dritte und ggf. vierte Ziffer Zeichen bezeichnenneue Dimensionen der Maschine. Zusätzlich zu den Zahlen inMaschinenmodellbezeichnung kann einen Brief enthalten. Wenn der Buchstabe zwischen dem ersten und dem zweiten liegtZahlen bedeutet dies, dass das Design der Maschine geändert wurde. Zum Beispiel eine universelle Konsolenmaschine im Innerenwurde über viele Jahre hinweg verbessert und ausgewiesen682, 6B82, 6N82, 6M82, 6R82 und 6T82.

Reis. 2 Fräsmaschinen:

A - Ausleger-Vertikalfräsmaschinen;B - FräsmaschinenSprengwirkung (Rotationsmahlen und Trommelmahlen);V - KopierenWellenfräsmaschinen (vertikal und horizontal);G - vertikal-Fräsmaschinen ohne Ausleger;D - Längsfräsmaschinen;e - ShiroUniversalfräsmaschinen (freitragend und nicht freitragend);Und - brennenZonenauslegerfräsmaschinen

Wenn der Buchstabe am Ende des Maschinencodes erscheint, kann dies bedeutenfolgend; 1) Strukturelle Modifikation des Hauptmodells (z. B. 6Р82Г – Horizontalfräsmaschine, 6Р12Б –Hochgeschwindigkeitsmodell, 6Р82Ш – weitgehend universell); 2) unterschiedliche Maschinenkonstruktionen je nach Genauigkeit (N - Standard).geringe Genauigkeit, P – erhöht, V – hoch, A – besondershoch und C – besonders präzise Maschinen, sogenannte Mastermaschinenmi); 3) unterschiedliche Ausführungen je nach verwendetem SystemMaschinensteuerung.

5.2 Aufbau einer Auslegerfräsmaschine

Auslegerfräsmaschinen sind der am häufigsten für Fräsarbeiten eingesetzte Maschinentyp. Eine Besonderheit der Maschine ist das Vorhandensein einer Konsole (Halterung), die den Tisch trägt und sich entlang der Rahmenführungen auf und ab bewegt. Es gibt horizontale, vertikale, universelle und breituniverselle Auslegerfräsmaschinen. Bei Horizontalfräsmaschinen ist die Spindel horizontal positioniert und der Tisch bewegt sich in drei zueinander senkrechten Richtungen. Der Unterschied zwischen universellen Auslegerfräsmaschinen und horizontalen Fräsmaschinen besteht nur in der Möglichkeit, den Tisch relativ zu einer vertikalen Achse zu drehen, und der Unterschied zwischen weit verbreiteten und universellen Fräsmaschinen besteht in der Anwesenheit eines speziellen Rumpfes am Ende am Rahmen davon ist ein zusätzlicher Kopf mit Spindel eingebaut, der sich schräg in jede Richtung drehen lässt. Vertikalfräsmaschinen unterscheiden sich von Horizontalfräsmaschinen durch die vertikale Anordnung der Spindel und das Fehlen eines Rumpfes. Bei den betrachteten Maschinen sind Teile und Baugruppen weitgehend vereinheitlicht.

Als Beispiel zur Betrachtung der technischen Eigenschaften, des Aufbaus und des kinematischen Diagramms wurde eine universelle horizontale Auslegerfräsmaschine ausgewählt (Abb. 1). Es ist für vielfältige Fräsarbeiten an Gusseisen, Stahl und Nichteisenmetallen, Hartmetall und Hochgeschwindigkeitswerkzeugen in der Klein- und Großserienfertigung konzipiert. Die Fähigkeit der Maschine, den Tisch um seine vertikale Achse zu drehen, ermöglicht das Fräsen spiralförmiger Nuten von Bohrern, Schnecken usw.

Die Maschine besteht aus einem Rahmen 2, der auf einer Fundamentplatte montiert ist14. An den vertikalen Führungen des Rahmens befindet sich eine Konsole12 mit horizontalen Querführungen, auf denen der Schlitten gehalten wird11, und auf ihnen - eine WendePlatte10 mit horizontalen Längsführungen.

3 4 5

16 15

1 - handhaben;2 - Bett;3 - Limbo;4 - der Rüssel;5 - KastenWachstum;6 - Spindel; 7,8 - Anhänger;9 - Tisch;10 - rotierendPlatte; 11 - Folie;12 - Konsole;13 - Futterbox;14 - Fondsmentale Platte;15 - handhaben;16- Limbo

Reis. 3 Universalkon Solo-Fräsmaschine

Auf diesen Führungen wird der Tisch montiert9. Diese Anordnung der Anleihenbietet die Möglichkeit, den Tisch in drei Richtungen zu bewegenLinien (längs, quer und vertikal). Im Lager der Rassen5-Gang-Getriebe mit Kurbel eingebaut1 und Schwebe3 und fahrenmit einem Elektromotor, der die Spindel dreht. Am EndeSalz12 Futterbox platziert13 mit Elektromotor, beleuchtetbom16 und Griff 15 zum Einstellen von Vorschüben. Oben im LagerWir haben die Spindel montiert6, und an den Führungen des ausziehbaren Kofferraums4 Kleiderbügel (Halterungen) 7 sind fest und8, welche sindSie werden als Träger für Fräsdorne zum Einbau von Fräsern verwendet.

Grundbewegungen in der Maschine.Die Hauptbewegung. WelleIV(Abb. 3) mit einer Spindel, die von einem Elektromotor in Drehung versetzt wirdM1 (Motorleistung N= 3 kW; DrehzahlP = 1450 Minuten -1 ) über Riemenscheiben 100/180 Keilriemenantrieb und 12-GangGetriebe. Von der WelleIIDie Drehung wird auf die Welle übertragenIIIVonmittels beweglicher Zahnräderblöcke 2 = 51/51 oder 60/42,42/60, 34/68, 21/81, 27/75. Von der WelleIIIDrehung durch Zahnräder2 selbst = 75/41 oder 24/96 auf die Welle übertragenIV. Kinematische Gleichungische Kette für minimale Spindelgeschwindigkeit

N Mindest =1450 100/180 21/81 24/96 = 52.min -1

Die Änderung der Drehrichtung der Spindel erfolgt durch Umkehrung der Drehung der Welle des Elektromotors M1.

Vorschubbewegung erfolgt über den Elektromotor M2 (N= 0,3 kW;n= 1450 U/min) durch den Zuführkasten1,2 Futterstufen. Von der WelleVIIIdurch Stirnräder2 = 26/67 und 36/60 Drehung wird auf die Welle übertragenX, von ihm durch den Block

Reis. 4. Kinematisches Diagramm einer universellen Auslegerfräsmaschine

Gänge 7 = 37/53 oder 30/60, 45/45 - WelleXIund weiter bzglBor 2=45/45 oder 24/66 - SchaftXII, durch Zahnräder2 = 18/72 und 30/60 und breites Rad 2 = 60 FreilaufdrehungDie Bewegung wird auf die Welle übertragenXIII(direkt oder unter Umgehung der Suche,wenn das Rad breit istG = 60 mit Getriebe verbundenz = 45). Von der WelleXIIIDrehung durch Zahnräderz= 37/44 übertragenWelleXIV; in diesem Fall wird die vertikale Vorschubbewegung ausgeführtangetrieben durch eine LeitspindelVI(6 x 1), der sich von der Welle aus drehtXIVüber Zahnräder übertragenz= 25/50 und 24/36. LängsbewegungDie Vorschubbewegung erfolgt über die LeitspindelXVII(6x1)(AnReis. 5.3 Die Schraube ist konventionell um 90° gedreht und dreht sich von der WelleXIVVerwendung von Stirnrädern 2 = 48/52, 17/24, 28/28(rechts beim Vorwärtsfahren) oderz= 28/28 (links beim Rückwärtshub).

Reis. 5 Tisch einer Universal-Konsolfräse:

1 - Schwungrad;2 - Leitspindel;3, 4 - Nüsse;5, 8 Und10 - Getriebe;6 -

Gabel; 7-Kupplung;9 - Tisch; 11 - Drehteller;12 - Cracker;13 - Schlitten;

14- Wurm;15 - Schrauben;16- Konsole;17 - Welle

Quervorschübe von der WelleXIVDurchgänge g = 48/52, 38/54auf die Leitspindel übertragenXVIII. Es wird eine beschleunigte Tischbewegung realisiertkommt vom M2-Elektromotor mittels ZylinderGänge 2=26/67, 36/60, 60/30 über eingeschalteten Elektromagnetenzuerst Me- und Überholkupplung Mo und dann durch den beschleunigten GangChi arbeitet an Innings. Beim Einschalten der Kupplungen Mf1 und Mf2 erfolgt die Umkehrung der Quer- und VertikalvorschubbewegungenGänge 2=32 und 50. In diesem Fall Drehung von der WelleXIVauf die Leitspindel übertragen“XVIIIStirnräderg = 32/39) 39/50 (siehe Abschnitt.A-A), Herr. LeitspindelVI- Zahnräder2 = 32/39, 39/35, 52/48, 25/50, 24/36.

Schlitten13 Konsolfräsmaschine (Abb. 5) fährtauf der Konsole verfügbar16 in Querrichtung. Auf den Kufen smonrotierende Platte11, und darauf (in den Längsrichtungen).yushchih) - Tisch9, Leitspindel bewegt sich2, rotierende vertikale Welle17 Verwendung von KegelrädernRäder10, 5, 8. Durch Verschieben wird die Tabelle umgedrehtmit einer Gabel6 Kupplung 7 nach rechts und links bewegen und das Uhrwerk ausschaltenTisch braucht eine Gabel6 auf Mittelstellung stellen. Bis zum RandIn diesen Positionen ist die Kupplung mit Kegelrädern verbundenRäder5 Und8. Die Leitspindel verfügt über einen AuswahlmechanismusKi-Lücke zwischen den Schraubengewinden2 und Nüsse3 Und4, davon einer(3) kann sich beim Drehen axial bewegenWurm14 (siehe SektionB-B). Die manuelle Tischbeschickung erfolgt, wennSchwungraddrehung1.

Drehteller11 (falls erforderlich) überprüft werden kannKichererbsen auf einer vertikalen Welle17 relativ zur Kufe13 um ±45°.Herd11 zentriert auf der T-Nut des Schlittens13 mit HilfeKohlsuppe aus zwei Crackern12, die gleichzeitig der Konsolidierung dienendie Platte beim Anheben auf dem Schlitten.

Kontrollfragen

Erzählen Sie uns von den Konstruktionsmerkmalen von AuslegerfräsmaschinenWerkzeugmaschinen

Was ist der Unterschied zwischen Vertikalfräsmaschinen und Horizontalfräsmaschinen?Mahlen?

Zeigen Sie im kinematischen Diagramm einer universellen Auslegerfräsmaschine die kinematischen Ketten der minimalen Rotationsfrequenz anSpindelbewegung, Längsbewegung des Tisches mit Minimum und Maximumlangsame Geschwindigkeit.

Erzählen Sie uns etwas über die Funktionsweise von Tisch und Schlitten einer Auslegerfräsmaschine.

Welche Operationen werden an Fräsmaschinen durchgeführt?

6. Sagen Sie uns, wie wir das Fräsmaschinenmodell entschlüsseln können