Mechanische Eigenschaften von AMG2. Physikalische Eigenschaften von AMg2-Material

Mechanische Eigenschaften des AMg2-Materials bei T=20 °C.

| Sortiment | Größe | Z.B. | ist drin | s T | d 5 | j | KCU | Thermische Veränderung |

| - | mm | - | MPa | MPa | % | % | kJ/m2 | - |

| Rohre, GOST 18482-79 | 155 | 60 | 10 | |||||

| Stab, GOST 21488-97 | 175 | 13 | ||||||

| Klebeband, GOST 13726-97 | 175 | 7 | ||||||

| Kaltverformtes Band, GOST 13726-97 | 265-215 | 3-4 | ||||||

| Geglühte Profile, GOST 8617-81 | 225 | 59 | 13 | |||||

| Profile, GOST 8617-81 | 147 | 59 | 13 | |||||

| Platte, GOST 17232-99 | 155-175 | 6-7 |

| HB 10 -1 = 45 MPa |

| HB 10 -1 = 60 MPa |

Physikalische Eigenschaften des AMg2-Materials.

| T | E 10 - 5 | ein 10 6 | l | R | C | R 10 9 |

| Hagel | MPa | 1/Grad | W/(m Grad) | kg/m3 | J/(kg Grad) | Ohm m |

| 20 | 0.71 | 2690 | 47.6 | |||

| 100 | 24.2 | 159 | 963 | |||

| 200 | 27.6 | |||||

| T | E 10 - 5 | ein 10 6 | l | R | C | R 10 9 |

Ausländische Analoga von AMg2-MaterialAufmerksamkeit! Es werden sowohl genaue als auch nächstliegende Analoga angegeben.

| 3.3325 |

| AIMg2.5 |

| AlMg2 |

| 5052 |

| 5454 |

| 5652 |

| 5052 |

| 5251 |

| AIMg2 |

| ENAW-5051A |

| ENAW-AlMg2 |

| PAIMg2.5 |

| AIMg2.5 |

| AIMg2 |

| 424412 |

AMg2-Aluminium-Knetlegierung

AMg2 – chemische Zusammensetzung, mechanische, physikalische und technologische Eigenschaften, Dichte, Härte, Anwendung

Erschwingliche Metallprodukte

Material AMg2 Tscheljabinsk

Keine einzige Produktion kann ohne Stahl funktionieren, sei es im Schwermaschinenbau oder bei der Herstellung von Haushaltsgeräten. Es gibt viele Marken dieses Produkts sowie eine große Anzahl von Darreichungsformen. Unser Unternehmen verkauft Werkstoff AMg2 in großen Mengen und mit minimalen Margen. Um die Eigenschaften und Merkmale einer bestimmten Marke zu klären, können Sie sich an die Manager des Unternehmens wenden.

Wie alle Produkte, Werkstoff AMg2 von führenden Herstellern bezogen. Deshalb sind wir bereit, eine Qualitätsgarantie mit voller Verantwortung zu geben. Die Mindestanzahl an Vermittlern bestimmt die geringen Kosten. In Verbindung mit einer schnellen Lieferung ermöglicht dies unseren Geschäftspartnern eine stabile und für beide Seiten vorteilhafte Zusammenarbeit.

Neben dem Härten in Form des einen oder anderen Teils (Rohling) führt unser Unternehmen auch die Metallverarbeitung durch. Alle Veranstaltungen unterliegen einer strengen Kontrolle zur Einhaltung von GOST und Regeln. Die Spezialisten unseres Unternehmens führen Arbeiten wie Verzinken, Anfertigen von Teilen nach Kundenzeichnungen, Anfertigen von Gussteilen, Anfertigen verschiedener Profile und vieles mehr aus.

Da wir über modernste Ausrüstung und umfangreiche Erfahrung verfügen, können wir Produkttests für eine Reihe von Parametern anbieten, wie z. B. Festigkeitseigenschaften, chemische Zusammensetzung, Reinheit der Legierung usw.

Jedem Käufer wird eine riesige Auswahl an Produkten in verschiedenen Formaten sowie aktuelle Dienstleistungen und Arbeiten angeboten. Um schnell ein Produkt zu verstehen und auszuwählen, das Ihren Anforderungen entspricht, müssen Sie sich an den Unternehmensleiter wenden und detaillierte Informationen zu allen interessanten Themen erhalten.

Material AMg2 kaufen in Tscheljabinsk

Die individuellen Kosten werden durch persönliche Kommunikation mit jedem potenziellen Kunden ermittelt. Manager berücksichtigen das Transaktionsvolumen, gewähren Stammkunden Rabatte und pflegen einen offenen Dialog. Dadurch sind wir in der Lage, auch in kontroversen Situationen einen Kompromiss zu finden und eine Lösung zu finden, die beide Seiten zufriedenstellt.

Lieferung

Logistikarbeiten gehören zum Paket unserer professionellen Dienstleistungen. Wir verbessern ständig unser Wissen und erwerben die neueste Ausrüstung, damit die Fracht überall in Russland geliefert wird.

Das Vorhandensein eigener Gleisanschlüsse erhöht die Geschwindigkeit des Versands und der anschließenden Zustellung erheblich. Dank dieser Ressourcen garantieren wir die Lieferung von Fracht jeglichen Volumens und jeder Größe. Dieser professionelle Ansatz macht uns zum Marktführer für Metallprodukte.

Produkte aus Aluminium-Magnesium-Legierungen sind in verschiedenen Branchen gefragt. Sie sind mit einer Reihe wichtiger Leistungsmerkmale ausgestattet. Produkte werden in verschiedenen Formen und Größen hergestellt. Aluminiumblech AMG2 ist eines der beliebtesten Materialien. Es zeichnet sich unter anderem durch seine Vielseitigkeit und gute Leistung aus.

Eigenschaften des Materials

Die Produkte werden aus einer Legierung hergestellt, die den Anforderungen von GOST 4784-97 entspricht. Dieses Material enthält 2-4 % Magnesium. Es wird als verformbar eingestuft. Seine Vorteile:

- Korrosionsbeständigkeit;

- gute Duktilität;

- ausreichende Festigkeit;

- Anfälligkeit für Schweißarbeiten.

Die aufgeführten Eigenschaften ermöglichen die Herstellung verschiedener Gebäudestrukturen, Ausrüstungselemente und Fahrzeuge aus Aluminiumhalbzeugen. In Bezug auf die Festigkeit übertreffen sie AMts-Analoga, weisen jedoch niedrigere Werte für Duktilität, Wärmeleitfähigkeit und elektrische Leitfähigkeit auf. Weitere wichtige Eigenschaften des Materials sind Umweltfreundlichkeit und geringes Gewicht.

Auf welche Details sollten Sie bei der Auswahl achten?

Aluminiumlegierungsbleche sind in verschiedenen Größen erhältlich. Die Produkte werden geglüht, halbfest und kalt umgeformt. Ihre Kosten hängen davon ab. Die Wahl der Fertigungstechnologie richtet sich nach Zweck und Umfang des Einsatzes.

"Wichtig! Massive Blechprodukte eignen sich für die Herstellung von Wand- und Instrumententafeln. Es empfiehlt sich, bei der Herstellung von Elementen durch Kalt- oder Warmverformung, einschließlich Schweißkonstruktionen, geglühte Analoga aus dieser Legierung zu verwenden.“

Einsatzgebiete

Der erschwingliche Preis und die ausgewogene Zusammensetzung, die dem Material gute Eigenschaften verleihen, machen es in folgenden Bereichen beliebt:

- Luftfahrt- und Militärindustrie;

- Schiffbau und Maschinenbau;

- Chemie-, Lebensmittel-, Medizin- und Petrochemieindustrie;

- Bauwesen, Elektrotechnik und Architektur.

Durch sein geringes Gewicht und die attraktive funkelnde Oberfläche kann dieses Material zur Veredelung von Fassaden, Autostufen, Fenster- und Türprofilen verwendet werden. Eine erhöhte Plastizität ermöglicht die Herstellung komplexer Teile.

Moskau bietet ein breites Sortiment an Blechen aus reinem Aluminium und Legierungen. Produkte mit 2-4 % Magnesium haben universelle Eigenschaften. Sie vereinen optimale Festigkeit, hohe Duktilität und angemessene Kosten. Dank vielfältiger Gestaltungsmöglichkeiten und Verarbeitungstechnologien können Sie Produkte für jeden Zweck auswählen.

Anwendung: zur Herstellung von Halbzeugen (Bleche, Bänder, Platten, Profile, Platten, Rohre, Drähte, Stanz- und Schmiedeteile) durch Warm- oder Kaltumformung; Die Korrosionsbeständigkeit ist hoch.

Chemische Zusammensetzung in % des AMg2-Materials:

GOST 4784 - 97

| Fe | Si | Mn | Cr | Ti | Al | Cu | Mg | Zn | Verunreinigungen |

| bis zu 0,5 | bis zu 0,4 | 0.1-0.5 | bis 0,05 | bis zu 0,15 | 95.7-98.2 | bis zu 0,15 | 1.7-2.4 | bis zu 0,15 | andere jeweils 0,05; nur 0,15 |

Notiz: Al- die Basis; Prozentsatz Al ungefähr angegeben.

Technologische Eigenschaften des AMg2-Materials:

| Schweißbarkeit: | keine Grenzen |

Mechanische Eigenschaften des AMg2-Materials bei T=20 °C:

| Sortiment | Größe | Z.B. | σ in | σ T | δ5 | Ψ | KCU | Thermische Veränderung |

| - | mm | - | MPa | MPa | % | % | kJ/m² | - |

| Rohre, GOST 18482-79 | 155 | 60 | 10 | |||||

| Stab, GOST 21488-97 | 175 | 13 | ||||||

| Klebeband, GOST 13726-97 | 175 | 7 | ||||||

| Kaltverformtes Band, GOST 13726-97 | 265-215 | 3-4 | ||||||

| Geglühte Profile, GOST 8617-81 | 225 | 59 | 13 | |||||

| Profile, GOST 8617-81 | 147 | 59 | 13 | |||||

| Platte, GOST 17232-99 | 155-175 | 6-7 |

| Härte AMg2 | HB 10 -1 = 45 MPa |

| Härte von kaltverformtem AMg2 | HB 10 -1 = 60 MPa |

Physikalische Eigenschaften des AMg2-Materials:

| T | E 10 -5 | α 10 6 | λ | ρ | C | R 10 9 |

| Hagel | MPa | 1/Grad | W/(m Grad) | kg/m3 | J/(kg Grad) | Ohm m |

| 20 | 0.71 | 2690 | 47.6 | |||

| 100 | 24.2 | 159 | 963 | |||

| 200 | 27.6 |

Bezeichnungen:

Mechanische Eigenschaften:

σ in – Kurzzeitfestigkeitsgrenze, [MPa]

σ T – Proportionalgrenze (Streckgrenze für bleibende Verformung), [MPa]

δ 5 – Bruchdehnung, [%]

Ψ – Relative Verengung, [%]

KCU – Schlagfestigkeit, [kJ/m 2 ]

HB – Brinellhärte, [MPa]

Physikalische Eigenschaften:

T – Temperatur, bei der diese Eigenschaften erreicht wurden, [Grad]

E – Elastizitätsmodul erster Art, [MPa]

α – Koeffizient der thermischen (linearen) Ausdehnung (Bereich 20 o - T),

λ – Wärmeleitfähigkeitskoeffizient (Wärmekapazität des Materials), [W/(m Grad)]

ρ – Materialdichte, [kg/m 3 ]

C – Spezifische Wärmekapazität des Materials (Bereich 20 o – T), [J/(kg Grad)]

R – Elektrischer Widerstand, [Ohm·m]

Schweißbarkeit:

keine Grenzen– Das Schweißen erfolgt ohne Erwärmung und ohne anschließende Wärmebehandlung

eingeschränkte Schweißbarkeit– Schweißen ist bei Erwärmung auf 100-120 Grad möglich. und anschließender Wärmebehandlung

schwer zu schweißen– Um hochwertige Schweißverbindungen zu erhalten, sind zusätzliche Vorgänge erforderlich: Erhitzen auf 200–300 Grad. beim Schweißen, Wärmebehandlung nach dem Schweißen – Glühen.

ALUMINIUMLEGIERUNGEN

Legierungsklassifizierung

Physikalische Eigenschaften

Korrosive Eigenschaften

Mechanische Eigenschaften

Rund- und Profilprodukte aus Aluminium

Flachgewalztes Aluminium

Klassifizierung von Aluminiumlegierungen.

Aluminiumlegierungen werden üblicherweise in Gusslegierungen (zur Herstellung von Gussteilen) und Knetlegierungen (zur Herstellung von Walzprodukten und Schmiedeteilen) unterteilt. Darüber hinaus werden nur Knetlegierungen und darauf basierende Walzprodukte berücksichtigt. Unter Walzaluminium versteht man Walzprodukte aus Aluminiumlegierungen und technischem Aluminium (A8 – A5, AD0, AD1). Die chemische Zusammensetzung von Knetlegierungen für den allgemeinen Gebrauch ist in GOST 4784-97 und GOST 1131 angegeben.

Knetlegierungen werden unterteilt nach Härteverfahren: durch Druck verstärkt (Verformung) und wärmefest gemacht.

Eine andere Klassifizierung basiert auf dem Schlüssel Eigenschaften: Legierungen mit niedriger, mittlerer oder hoher Festigkeit, hoher Duktilität, hitzebeständig, Schmiedelegierungen usw.

Die Tabelle systematisiert die gebräuchlichsten Knetlegierungen mit einer kurzen Beschreibung der wichtigsten Eigenschaften jedes Systems. Die Kennzeichnung erfolgt gemäß GOST 4784-97 und der internationalen Klassifizierung ISO 209-1.

| Eigenschaften von Legierungen | Markierung | Legierungssystem | Anmerkungen | |

LEGIERUNGENDRUCKVERSTÄRKT (THERMISCH RESTRIFIZIERT) |

||||

Legierungen mit geringer Festigkeit Und hohe Plastizität, | AD0 | 1050A | Technik. Aluminium ohne Legierung | Auch AD, A5, A6, A7 |

| AD1 | 1230 |

|||

| AMts | 3003 | Al –Mn | Auch MM (3005) |

|

| D12 | 3004 |

|||

Mittelfeste Legierungen Und hohe Plastizität,schweißbar, korrosionsbeständig | AMg2 | 5251 | Al –Mg

(Magnalia) | Auch AMg0,5, AMg1, AMg1,5AMg2,5 AMg4 usw. |

| AMg3 | 5754 |

|||

| AMg5 | 5056 |

|||

| AMg6 | ||||

HITZEHÄRTBARE LEGIERUNGEN |

||||

| Mittelfeste Legierungen

und hohe Duktilität

schweißbar | 31 n. Chr | 6063 | Al-Mg-Si

(Aviali) | Auch AB (6151) |

| 33 n. Chr | 6061 |

|||

| 35 n. Chr | 6082 |

|||

| Legierungen normale Stärke | D1 | 2017 | Al-Cu-Mg

(Durali) | Auch B65, D19, VAD1 |

| D16 | 2024 |

|||

| D18 | 2117 |

|||

| Schweißbare Legierungen normaler Festigkeit | 1915 | 7005 | Al-Zn-Mg | |

| 1925 | ||||

Hochfeste Legierungen | B95 | Al-Zn-Mg-Cu | Auch B93 | |

| Hitzebeständige Legierungen | AK4-1 | Al-Cu-Mg-Ni-Fe | Auch AK4 |

|

| 1201 | 2219 | Al-Cu-Mn | Auch D20 |

|

| Schmiedelegierungen | AK6 | Al-Cu-Mg-Si | ||

| AK8 | 2014 |

|||

Lieferzustände Druckhärtbare Legierungen, werden nur durch Kaltverformung (Kaltwalzen oder Ziehen) verfestigt. Die Kaltverfestigung führt zu einer Erhöhung der Festigkeit und Härte, verringert jedoch die Duktilität. Die Wiederherstellung der Plastizität wird durch Rekristallisationsglühen erreicht. Walzprodukte aus dieser Legierungsgruppe haben folgende Lieferzustände, die in der Kennzeichnung des Halbzeugs angegeben sind:

ohne Wärmebehandlung

2) M – geglüht

3) H4 – viertelkaltgehärtet

4) H2 – halbgehärtet

5) H3 – 3/4 kaltverformt

6) N – fleißig

Halbzeuge aus wärmeverfestigenden Legierungen durch spezielle Wärmebehandlung verstärkt. Es besteht aus dem Härten bei einer bestimmten Temperatur und dem anschließenden Halten für einige Zeit bei einer anderen Temperatur (Alterung). Die daraus resultierende Änderung der Struktur der Legierung erhöht die Festigkeit und Härte, ohne dass die Duktilität verloren geht. Es gibt mehrere Möglichkeiten der Wärmebehandlung. Die häufigsten Lieferbedingungen für Warmfestlegierungen sind die folgenden und spiegeln sich in der Kennzeichnung von Walzprodukten wider:

1) hat keine Bezeichnung - nach dem Pressen oder Warmwalzen ohne Wärmebehandlung

2) M – geglüht

3) T – gehärtet und natürlich gealtert (für maximale Festigkeit)

4) T1 – gehärtet und künstlich gealtert (für maximale Festigkeit)

Bei einigen Legierungen erfolgt die thermomechanische Härtung, wenn nach der Härtung eine Kalthärtung durchgeführt wird. In diesem Fall ist TN oder T1H in der Markierung vorhanden. Andere Alterungsmodi entsprechen den Zuständen T2, T3, T5. Normalerweise entsprechen sie einer geringeren Festigkeit, aber einer höheren Korrosionsbeständigkeit oder Bruchzähigkeit.

Die angegebenen Staatsmarkierungen entsprechen russischen GOSTs.

Physikalische Eigenschaften von Aluminiumlegierungen.

Die Dichte von Aluminiumlegierungen unterscheidet sich geringfügig von der Dichte von reinem Aluminium (2,7).g/cm3). Sie variiert zwischen 2,65 g/cm 3 für die AMg6-Legierung und 2,85 g/cm 3 für die V95-Legierung.

Das Legieren hat praktisch keinen Einfluss auf den Elastizitätsmodul und den Schubmodul. Beispielsweise ist der Elastizitätsmodul von verstärktem Duraluminium D16T nahezu gleich dem Elastizitätsmodul von reinem Aluminium A5 ( E =7100 kgf/mm²). Aufgrund der Tatsache, dass die Streckgrenze der Legierungen jedoch um ein Vielfaches höher ist als die Streckgrenze von reinem Aluminium, können Aluminiumlegierungen bereits als Konstruktionswerkstoff mit unterschiedlichen Belastungen (abhängig von der Legierungssorte und deren Eigenschaften) verwendet werden Zustand).

Aufgrund der geringen Dichte sind die spezifischen Werte der Zugfestigkeit, Streckgrenze und des Elastizitätsmoduls (die entsprechenden Werte dividiert durch den Dichtewert) für starke Aluminiumlegierungen mit den entsprechenden spezifischen Werten für Stahl vergleichbar und Titanlegierungen. Dadurch können hochfeste Aluminiumlegierungen mit Stahl und Titan konkurrieren, allerdings nur bis zu Temperaturen von maximal 200 °C.

Die meisten Aluminiumlegierungen weisen im Vergleich zu reinem Aluminium eine schlechtere elektrische und thermische Leitfähigkeit, Korrosionsbeständigkeit und Schweißbarkeit auf.

Die folgende Tabelle zeigt die Werte für Härte, thermische und elektrische Leitfähigkeit für mehrere Legierungen in verschiedenen Zuständen. Da Härtewerte mit den Werten der Streckgrenze und Zugfestigkeit korrelieren, gibt diese Tabelle einen Eindruck von der Reihenfolge dieser Werte.

Die Tabelle zeigt, dass Legierungen mit einem höheren Legierungsgrad eine deutlich geringere elektrische und thermische Leitfähigkeit aufweisen; diese Werte hängen auch maßgeblich vom Zustand der Legierung (M, H2, T oder T1) ab:

| Marke | Härte, NV | elektrische Leitfähigkeit in % bezogen auf Kupfer | Wärmeleitfähigkeit in cal/o C |

||||||

| M | H2 | N,T(T1) | M | H2 | N, T(T1) | M | H2 | N, T(T1) |

|

| A8 - AD0 | 25 | 35 | 60 | 0.52 | |||||

| AMts | 30 | 40 | 55 | 50 | 40 | 0.45 | 0.38 | ||

| AMg2 | 45 | 60 | 35 | 30 | 0.34 | 0.30 | |||

| AMg5 | 70 | 30 | 0.28 | ||||||

| 31 n. Chr | 80 | 55 | 55 | 0.45 | |||||

| D16 | 45 | 105 | 45 | 30 | 0.42 | 0.28 | |||

| B95 | 150 | 30 | 0.28 | ||||||

Die Tabelle zeigt, dass nur die AD31-Legierung hohe Festigkeit und hohe elektrische Leitfähigkeit vereint. Daher werden „weiche“ elektrische Sammelschienen aus AD0 und „harte“ aus AD31 (GOST 15176-89) hergestellt. Die elektrische Leitfähigkeit dieser Busse beträgt (in µOhm*m):

0,029 – ab AD0 (ohne Wärmebehandlung, unmittelbar nach dem Pressen)

0,031 – ab AD31 (ohne Wärmebehandlung, direkt nach dem Pressen)

0,035 – ab AD31T (nach Aushärtung und natürlicher Alterung)

Die Wärmeleitfähigkeit vieler Legierungen (AMg5, D16T, V95T1) ist halb so hoch wie die von reinem Aluminium, liegt aber immer noch höher als die von Stählen.

Korrosive Eigenschaften.

Die besten Korrosionseigenschaften haben die Legierungen AMts, AMg, AD31, die schlechtesten sind die hochfesten Legierungen D16, V95, AK. Darüber hinaus hängen die Korrosionseigenschaften wärmeverfestigter Legierungen maßgeblich vom Abschreck- und Alterungsregime ab. Beispielsweise wird die Legierung D16 üblicherweise im natürlich gealterten Zustand (T) verwendet. Oberhalb von 80 °C verschlechtern sich seine Korrosionseigenschaften jedoch erheblich, und für den Einsatz bei hohen Temperaturen wird häufig künstliches Altern eingesetzt, obwohl dies einer geringeren Festigkeit und Duktilität entspricht (als nach natürlicher Alterung). Viele starke hitzebeständige Legierungen sind anfällig für Spannungskorrosion und Abblätterungskorrosion.

Schweißbarkeit.

AMts- und AMg-Legierungen lassen sich bei allen Schweißarten gut schweißen. Beim Schweißen von Kaltarbeitsstahl erfolgt das Glühen in der Schweißzone, sodass die Festigkeit der Schweißnaht der Festigkeit des Grundwerkstoffs im geglühten Zustand entspricht.

Von den hitzehärtenden Legierungen lassen sich Luftfahrtlegierungen und Legierung 1915 gut schweißen. Legierung 1915 ist selbsthärtend, sodass die Schweißnaht mit der Zeit die Festigkeit des Grundmaterials annimmt. Die meisten anderen Legierungen können nur durch Punktschweißen geschweißt werden.

Mechanische Eigenschaften.

Die Festigkeit von AMts- und AMg-Legierungen nimmt mit zunehmendem Legierungsgrad zu (und die Duktilität nimmt ab). Hohe Korrosionsbeständigkeit und Schweißbarkeit bestimmen ihren Einsatz in leichten Konstruktionen. AMg5- und AMg6-Legierungen können in mäßig belasteten Strukturen verwendet werden. Diese Legierungen werden nur durch Kaltverformung verfestigt, daher werden die Eigenschaften von Produkten aus diesen Legierungen durch den Zustand des Halbzeugs bestimmt, aus dem sie hergestellt wurden.

Warmverfestigende Legierungen ermöglichen das Härten von Teilen nach ihrer Herstellung, wenn das ursprüngliche Halbzeug keiner Wärmeverfestigungsbehandlung unterzogen wurde.

Die größte Festigkeit nach der Härtungswärmebehandlung (Abschrecken und Altern) haben die Legierungen D16, V95, AK6, AK8, AK4-1 (von denen, die auf dem öffentlichen Markt erhältlich sind).

Die gebräuchlichste Legierung ist D16. Bei Raumtemperatur ist es hinsichtlich der statischen Festigkeit vielen Legierungen unterlegen, weist jedoch die beste strukturelle Festigkeit (Rissbeständigkeit) auf. Wird normalerweise im natürlich gealterten Zustand (T) verwendet. Doch oberhalb von 80 °C beginnt sich die Korrosionsbeständigkeit zu verschlechtern. Um die Legierung bei Temperaturen von 120-250 °C verwenden zu können, werden daraus hergestellte Produkte einer künstlichen Alterung unterzogen. Im Vergleich zum natürlich gealterten Zustand bietet es eine bessere Korrosionsbeständigkeit und eine höhere Streckgrenze.

Mit zunehmender Temperatur verändern sich die Festigkeitseigenschaften von Legierungen in unterschiedlichem Maße, was je nach Temperaturbereich ihre unterschiedliche Anwendbarkeit bestimmt.

Von diesen Legierungen weist V95T1 bis 120 °C die größte Festigkeit und Streckgrenze auf. Ab dieser Temperatur ist es der D16T-Legierung bereits unterlegen. Allerdings ist zu berücksichtigen, dass V95T1 eine deutlich schlechtere Strukturfestigkeit aufweist, d.h. geringer Risswiderstand im Vergleich zu D16. Darüber hinaus ist B95 im T1-Zustand anfällig für Spannungskorrosion. Dies schränkt seinen Einsatz in Zugprodukten ein. Verbesserte Korrosionseigenschaften und eine deutliche Verbesserung der Rissbeständigkeit werden bei Produkten erreicht, die nach den Modi T2 oder T3 verarbeitet werden.

Bei Temperaturen von 150–250 °C weisen D19, AK6, AK8 eine höhere Festigkeit auf. Bei hohen Temperaturen (250–300 °C) empfiehlt es sich, andere Legierungen zu verwenden – AK4-1, D20, 1201. Die Legierungen D20 und 1201 haben den breitesten Temperatureinsatzbereich (von kryogen -250 °C bis +300 °C) bei hohen Temperaturen Lastbedingungen.

Die Legierungen AK6 und AK8 sind bei hohen Temperaturen duktil und können daher zur Herstellung von Schmiede- und Stanzteilen verwendet werden. Die Legierung AK8 zeichnet sich durch eine größere Anisotropie der mechanischen Eigenschaften aus, weist eine geringere Rissbeständigkeit auf, lässt sich jedoch besser schweißen als AK6.

Die aufgeführten hochfesten Legierungen sind schlecht schweißbar und weisen eine geringe Korrosionsbeständigkeit auf. Zu den schweißbaren Warmfestlegierungen mit normaler Festigkeit gehört die Legierung 1915. Hierbei handelt es sich um eine selbsthärtende Legierung (ermöglicht das Aushärten mit einer natürlichen Abkühlgeschwindigkeit), die eine hohe Festigkeit der Schweißnaht ermöglicht. Die Legierung 1925 unterscheidet sich zwar in ihren mechanischen Eigenschaften nicht davon, lässt sich jedoch schlechter schweißen. Die Legierungen 1915 und 1925 haben eine höhere Festigkeit als AMg6 und sind diesem in Bezug auf die Schweißeigenschaften nicht unterlegen.

Mittelfeste Legierungen – Aviali (AB, AD35, AD31, AD33) sind gut schweißbar und weisen eine hohe Korrosionsbeständigkeit auf.

GEWALZTES ALUMINIUM.Aus Aluminium und seinen Legierungen werden alle Arten von Walzprodukten hergestellt – Folien, Bleche, Bänder, Platten, Stangen, Rohre, Drähte. Es ist zu beachten, dass es bei vielen wärmeverfestigenden Legierungen einen „Presseffekt“ gibt – die mechanischen Eigenschaften von gepressten Produkten sind höher als die von warmgewalzten Produkten (d. h. Kreise haben bessere Festigkeitsindikatoren als Bleche).

Stangen, Profile, RohreStäbe aus hitzehärtenden Legierungen werden im Zustand „ohne Wärmebehandlung“ oder im gehärteten Zustand (Härtung mit anschließender natürlicher oder künstlicher Alterung) geliefert.Stäbe aus thermisch nicht aushärtenden Legierungen werden durch Pressen hergestellt und im Zustand „ohne Wärmebehandlung“ geliefert.

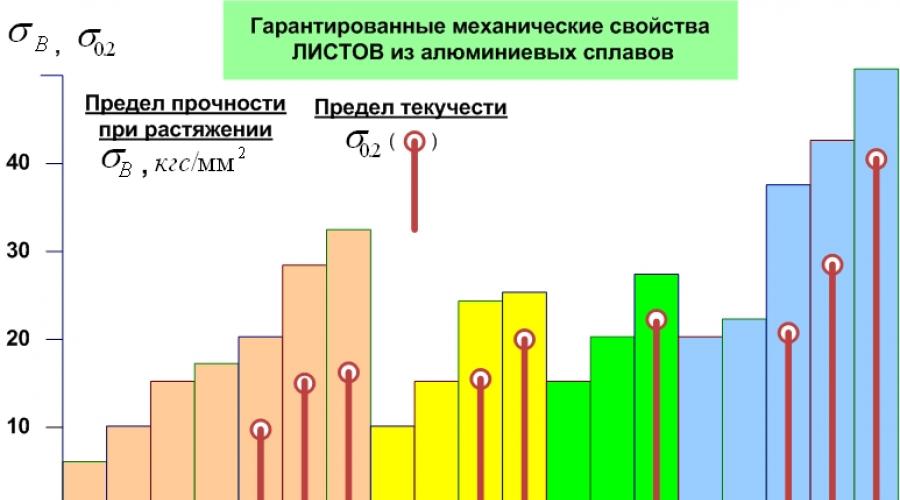

Einen allgemeinen Überblick über die mechanischen Eigenschaften von Aluminiumlegierungen gibt ein Histogramm, das garantierte Indikatoren für extrudierte Stäbe bei normalen Temperaturen zeigt:

Von allen oben genannten Sorten sind Stäbe aus D16 stets im freien Verkauf erhältlich, Kreise mit einem Durchmesser bis einschließlich 100 mm werden in der Regel im natürlich gealterten Zustand (D16T) geliefert. Die tatsächlichen Werte (laut Qualitätszertifikaten) für sie sind: Streckgrenze? 0,2 = (37-45), Zugfestigkeit ? in = (52-56), relative Dehnung ? =(11-17%). Die Bearbeitbarkeit von D16T-Stäben ist sehr gut, bei D16-Stäben (ohne Wärmebehandlung) ist die Bearbeitbarkeit deutlich schlechter. Ihre Härte beträgt 105 HB bzw. 50 HB. Wie bereits erwähnt, kann ein Teil aus D16 durch Härten und natürliche Alterung verstärkt werden. Die maximale Festigkeit nach der Aushärtung wird am 4. Tag erreicht.

Da die Duraluminiumlegierung D16 keine guten Korrosionseigenschaften aufweist, ist ein zusätzlicher Schutz der daraus hergestellten Produkte durch Eloxieren oder Auftragen von Farb- und Lackbeschichtungen wünschenswert. Beim Betrieb bei Temperaturen über 80–100 °C besteht eine Tendenz zur interkristallinen Korrosion.

Die Notwendigkeit eines zusätzlichen Korrosionsschutzes gilt auch für andere hochfeste Legierungen (D1, V95, AK).

Stäbe aus AMts und AMG weisen eine hohe Korrosionsbeständigkeit auf und ermöglichen die Möglichkeit einer zusätzlichen Formgebung durch Warmschmieden (im Bereich von 510–380 °C).

Es wird eine Vielzahl von Profilen aus der AD31-Legierung mit verschiedenen Wärmebehandlungsoptionen angeboten. Sie werden für Konstruktionen geringer und mittlerer Festigkeit sowie für dekorative Produkte verwendet.

Stangen, Rohre und Profile aus AD31 weisen insgesamt eine hohe Korrosionsbeständigkeit auf und neigen nicht zu Spannungskorrosion. Die Legierung lässt sich gut durch Punkt-, Rollen- und Argonlichtbogenschweißen schweißen. Die Korrosionsbeständigkeit der Schweißnaht entspricht der des Grundmaterials. Um die Festigkeit der Schweißnaht zu erhöhen, ist eine spezielle Wärmebehandlung erforderlich.

Winkel werden hauptsächlich aus AD31, D16 und AMg2 hergestellt.

Rohre werden aus den meisten der in der Abbildung gezeigten Legierungen hergestellt. Sie werden in ungewärmtem (gepresstem), gehärtetem und gealtertem sowie geglühtem und kaltverformtem Zustand geliefert. Die Parameter ihrer mechanischen Eigenschaften entsprechen in etwa denen im Histogramm. Bei der Auswahl eines Rohrmaterials werden neben seinen Festigkeitseigenschaften auch seine Korrosionsbeständigkeit und Schweißbarkeit berücksichtigt. Die am besten zugänglichen Rohre werden aus AD31 hergestellt.

Verfügbarkeit von Kreisen, Rohren und Winkeln – siehe auf der Website-Seite „Kreise, Rohre und Winkel aus Aluminium“

Flachgewalztes Aluminium.

Allzweckplatten werden gemäß GOST 21631-76, Bänder gemäß GOST 13726-97 und Platten gemäß GOST 17232-99 hergestellt.

Plattiert werden Bleche aus Legierungen mit verminderter oder geringer Korrosionsbeständigkeit (AMg6, 1105, D1, D16, VD1, V95). Die chemische Zusammensetzung der Plattierungslegierung entspricht in der Regel der Sorte AD1, die Schichtdicke beträgt 2–4 % der Nennblechdicke.

Die Mantelschicht schützt das Grundmetall elektrochemisch vor Korrosion. Dies bedeutet, dass der Korrosionsschutz des Metalls auch bei mechanischen Beschädigungen der Schutzschicht (Kratzer) gewährleistet ist.

Die Blechkennzeichnung umfasst: Bezeichnung der Legierungssorte + Lieferzustand + Art der Beschichtung (falls vorhanden). Markierungsbeispiele:

A5 - Blatt der Güteklasse A5 ohne Beschichtung und Wärmebehandlung

А5Н2 – Blatt der Güteklasse A5 ohne Beschichtung, halbfarbig

AMg5M – Amg5-Blech ohne Beschichtung, geglüht

D16AT – Blech der Güteklasse D16 mit normaler Beschichtung, gehärtet und natürlich gealtert.

Das Histogramm zeigt die Hauptmerkmale der mechanischen Eigenschaften von Blechen in verschiedenen Lieferzuständen für die am häufigsten verwendeten Sorten. Der Zustand „keine Wärmebehandlung“ wird nicht angezeigt. In den meisten Fällen liegen die Werte der Streckgrenze und Endfestigkeit solcher Walzprodukte nahe an den entsprechenden Werten für den geglühten Zustand und die Duktilität ist geringer. Die Brammen werden im Zustand „ohne Wärmebehandlung“ hergestellt.

Aus der Abbildung ist ersichtlich, dass das hergestellte Blechsortiment zahlreiche Möglichkeiten zur Materialauswahl hinsichtlich Festigkeit, Streckgrenze und Duktilität unter Berücksichtigung von Korrosionsbeständigkeit und Schweißbarkeit bietet. Für kritische Strukturen aus starken Legierungen, Rissbeständigkeit und Ermüdung Widerstandseigenschaften müssen berücksichtigt werden.

Bleche aus technischem Aluminium (AD0, AD1, A5-A7).

Kaltverformte und halbgehärtete Bleche werden für die Herstellung von unbelasteten Konstruktionen und Tanks (auch für kryogene Temperaturen) verwendet, die eine hohe Korrosionsbeständigkeit erfordern und den Einsatz von Schweißverfahren ermöglichen. Sie werden auch zur Herstellung von Lüftungskanälen, wärmereflektierenden Schirmen (das Reflexionsvermögen von Aluminiumblechen erreicht 80 %) und zur Isolierung von Heizungsnetzen verwendet.

Zur Abdichtung dauerhafter Fugen werden Platten im weichen Zustand verwendet. Die hohe Plastizität geglühter Bleche ermöglicht die Herstellung von Produkten durch Tiefziehen.

Technisches Aluminium ist in vielen Umgebungen äußerst korrosionsbeständig (siehe Seite „ Eigenschaften von Aluminium“). Aufgrund des unterschiedlichen Gehalts an Verunreinigungen der aufgeführten Marken unterscheiden sich ihre Korrosionsschutzeigenschaften jedoch in einigen Umgebungen immer noch.

Aluminium kann mit allen Methoden geschweißt werden. Technisches Aluminium und seine Schweißverbindungen weisen eine hohe Korrosionsbeständigkeit gegenüber interkristalliner Korrosion und Schichtkorrosion auf und neigen nicht zu Korrosionsrissen.

Zusätzlich zu den nach GOST 21631-76 hergestellten Platten stehen auch nach der europäischen Norm hergestellte Platten mit der Kennzeichnung 1050A zum freien Verkauf zur Verfügung. Von der chemischen Zusammensetzung her entsprechen sie der Marke AD0. Die tatsächlichen Parameter (gemäß Qualitätszertifikaten) der mechanischen Eigenschaften sind (für Bleche 1050AN24): Streckgrenze ? 0.2 = (10,5-14), Zugfestigkeit ? V=(11,5-14,5), relative Dehnung ? =(5-10 %), was einem halbgehärteten Zustand (eher kaltgehärtet) entspricht. Mit 1050AN0 oder 1050AN111 gekennzeichnete Bleche entsprechen dem geglühten Zustand.

1105-Legierungsbleche (und -streifen).

Aufgrund der verminderten Korrosionsbeständigkeit wird es plattiert gefertigt. Wird häufig zur Isolierung von Heizungsnetzen und zur Herstellung leicht belasteter Teile verwendet, die keine hohen Korrosionseigenschaften erfordern.

AMts-Legierungsbleche.

Bleche aus AMts-Legierung verformen sich im kalten und heißen Zustand gut. Aufgrund ihrer geringen Festigkeit (geringe Streckgrenze) werden sie zur Herstellung nur leicht belasteter Konstruktionen eingesetzt. Die hohe Plastizität geglühter Bleche ermöglicht die Herstellung von Produkten mit geringer Belastung durch Tiefziehen.

In puncto Korrosionsbeständigkeit steht AMts technischem Aluminium praktisch in nichts nach. Sie lassen sich gut durch Argon-Lichtbogen-, Gas- und Widerstandsschweißen verschweißen. Die Korrosionsbeständigkeit der Schweißnaht entspricht der des Grundmetalls.

Bleche aus AMg-Legierungen.

Je höher der Magnesiumgehalt in den Legierungen dieser Gruppe ist, desto fester sind sie, aber weniger duktil.

Mechanische Eigenschaften.

Die gebräuchlichsten Bleche bestehen aus den Legierungen AMg2 (Zustände M, N2, N) und AMg3 (Zustände M und N2), einschließlich gewellter Bleche. Die Legierungen AMg1, AMg2, AMg3, AMg4 verformen sich sowohl im heißen als auch im kalten Zustand gut. Die Blätter weisen eine zufriedenstellende Prägebarkeit auf. Durch das Kaltpressen wird die Stanzbarkeit von Blechen deutlich verringert. Bleche dieser Qualitäten werden für Konstruktionen mit mittlerer Belastung verwendet.

Bleche aus AMg6 und AMg6 im gehärteten Zustand werden nicht geliefert. Wird für schwere Konstruktionen verwendet.

Korrosionsbeständigkeit. AMG-Legierungen zeichnen sich durch eine hohe Korrosionsbeständigkeit in Lösungen von Säuren und Laugen aus. Die Legierungen AMg1, AMg2, AMg3, AMg4 weisen sowohl im geglühten als auch im kaltverformten Zustand eine hohe Korrosionsbeständigkeit gegenüber den wichtigsten Korrosionsarten auf.

Die Legierungen AMg5, AMg6 sind anfällig für Spannungskorrosion und interkristalline Korrosion. Zum Schutz vor Korrosion werden Bleche und Platten aus diesen Legierungen plattiert und AMg5p-Nieten werden ausschließlich eloxiert verwendet.

Schweißbarkeit.Alle AMg-Legierungen lassen sich gut mit dem Argon-Lichtbogenschweißen schweißen, die Eigenschaften der Schweißnaht hängen jedoch vom Magnesiumgehalt ab. Mit zunehmendem Gehalt sinkt der Risskoeffizient und die Porosität der Schweißverbindungen nimmt zu.

Durch das Schweißen kaltverformter Bleche entfällt die Kaltverformung in der Wärmeeinflusszone der Schweißverbindung; die mechanischen Eigenschaften in dieser Zone entsprechen den Eigenschaften im geglühten Zustand. Daher weisen Schweißverbindungen kaltverformter AMg-Bleche im Vergleich zum Grundmaterial eine geringere Festigkeit auf.

Schweißverbindungen AMg1, AMg2, AMg3 weisen eine hohe Korrosionsbeständigkeit auf. Um die Korrosionsbeständigkeit der Schweißnaht AMg5 und AMg6 sicherzustellen, ist eine spezielle Wärmebehandlung erforderlich.

Bleche und Platten von D1, D16, B95.

Hochfeste Legierungen D1, D16, V95 weisen eine geringe Korrosionsbeständigkeit auf. Da daraus hergestellte Bleche für konstruktive Zwecke verwendet werden, werden sie zum Korrosionsschutz mit einer Schicht aus technischem Aluminium überzogen. Es sollte in Erinnerung bleiben dass die technologische Erwärmung von plattierten Blechen aus kupferhaltigen Legierungen (zum Beispiel D1, D16) 500 °C nicht einmal kurzzeitig überschreiten sollte.

Die gebräuchlichsten Platten bestehen aus D16-Duraluminium. Die tatsächlichen Werte der mechanischen Parameter für Bleche aus D16AT (gemäß Qualitätszertifikaten) sind: Streckgrenze ? 0.2 = (28-32), Zugfestigkeit ? V= (42-45), relative Dehnung ? =(26-23%).

Legierungen dieser Gruppe sind punktgeschweißt, jedoch nicht schmelzgeschweißt. Daher werden sie hauptsächlich mit Nieten verbunden. Für Nieten wird Draht aus D18T und V65T1 verwendet. Der Scherwiderstand beträgt für sie 200 bzw. 260 MPa.

Platten aus D16 und B95 sind aus dicken Blechen erhältlich. Die Platten werden im Zustand „ohne Wärmebehandlung“ geliefert, es besteht jedoch die Möglichkeit, die fertigen Teile nach der Herstellung wärmefest zu machen.

Die Härtbarkeit von D16 ermöglicht die Wärmeverfestigung von Teilen mit einem Querschnitt von bis zu 100–120 mm. Für B95 beträgt dieser Wert 50-70 mm.Bleche und Platten aus B95 haben im Vergleich zu D16 eine höhere Druckfestigkeit.

Verfügbarkeit von Blechen und Platten – siehe auf der Website-Seite „Aluminiumbleche“

********************

Die Eigenschaften von Allzweck-Aluminiumlegierungen werden oben kurz besprochen. Für besondere Zwecke werden entweder andere Legierungen oder reinere Versionen der D16- und V95-Legierungen verwendet. Um sich einen Eindruck von der Vielfalt der in der Flugzeug- und Raketentechnik verwendeten Speziallegierungen zu verschaffen, lohnt sich ein Besuch auf der Websitehttp://