Ceea ce se numește eficiență. Principiul de funcționare a motoarelor termice

Citeste si

Energia furnizată mecanismului sub formă de lucru forţe motrice Un dv.s. și momente pentru ciclul de mișcare constantă, este cheltuit pentru a face muncă utilă Un p.s. , precum și la muncă A Ftr asociată cu depășirea forțelor de frecare în perechi cinematice și a forțelor de rezistență ale mediului.

Luați în considerare mișcarea constantă. Creșterea energiei cinetice este egală cu zero, adică.

În acest caz, munca forțelor de inerție și a forțelor gravitaționale sunt egale cu zero A Ri = 0, Și G = 0. Apoi, pentru o mișcare constantă, munca forțelor motrice este egală cu

Și dv.s. =A p.s. + A Ftr.

În consecință, pentru un ciclu complet de mișcare constantă, munca tuturor forțelor motrice este egală cu suma muncii forțelor rezistenței de producție și rezistenței de neproducție (forțe de frecare).

Eficiență mecanică η (eficiență)- raportul dintre munca forțelor de rezistență de producție și munca tuturor forțelor motrice în timpul mișcării constante:

η = . (3.61)

După cum se poate observa din formula (3.61), eficiența arată ce fracție din energia mecanică adusă mașinii este cheltuită în mod util pentru realizarea lucrării pentru care a fost creată mașina.

Se numește raportul dintre munca forțelor de rezistență neproductivă și munca forțelor motrice factor de pierdere :

ψ = . (3.62)

Factorul de pierdere mecanică arată ce proporție din energia mecanică furnizată mașinii este convertită în cele din urmă în căldură și irosită inutil în spațiul înconjurător.

De aici avem o relație între eficiență și factor de pierdere

η =1- ψ.

Din această formulă rezultă că în niciun mecanism munca forțelor rezistențelor neproductive nu poate fi egală cu zero, prin urmare eficiența este întotdeauna mai mică de unu ( η <1 ). Din aceeași formulă rezultă că randamentul poate fi egal cu zero dacă A dv.s \u003d A Ftr. Mișcarea în care se numește A dv.s \u003d A Ftr singur . Eficiența nu poate fi mai mică de zero, deoarece pentru aceasta este necesar ca Un dv.s<А Fтр . Fenomenul în care mecanismul este în repaus și în același timp condiția A dv.s este îndeplinită<А Fтр, называется fenomenul de autofrânare mecanism. Mecanismul pentru care se numește η = 1 mașină cu mișcare perpetuă .

Astfel, eficiența este în interval

0 £ η < 1 .

Luați în considerare definiția eficienței pentru diferite moduri de conectare a mecanismelor.

3.2.2.1. Determinarea randamentului în conexiune în serie

Fie n mecanisme conectate secvenţial (Figura 3.16).

Și dv.s. 1 A 1 2 A 2 3 A 3 A n-1 n A n

Figura 3.16 - Schema mecanismelor conectate în serie

Primul mecanism este pus în mișcare de forțele motrice care lucrează Un dv.s. Deoarece munca utilă a fiecărui mecanism anterior cheltuită pe rezistențele de producție este munca forțelor motrice pentru fiecare mecanism ulterior, eficiența primului mecanism va fi egală cu:

η 1 \u003d A 1 /Un dv.s ..

Pentru al doilea mecanism, eficiența este:

η 2 \u003d A 2 /A 1 .

Și, în sfârșit, pentru al n-lea mecanism, eficiența va arăta astfel:

η n \u003d A n /A n-1

Eficiența globală este:

η 1 n \u003d A n /Și dv.s.

Valoarea eficienței globale poate fi obținută prin înmulțirea eficienței fiecărui mecanism individual, și anume:

η 1 n = η 1 η 2 η 3 … η n= .

Prin urmare, mecanică generală eficienta in serie mecanisme conectate este egal muncă eficiența mecanică a mecanismelor individuale care alcătuiesc un sistem comun:

η 1 n = η 1 η 2 η 3 … η n .(3.63)

3.2.2.2 Determinarea randamentului intr-o racordare mixta

În practică, conexiunea mecanismelor se dovedește a fi mai complicată. Cel mai adesea conexiunea în serie este combinată cu paralela. O astfel de conexiune se numește mixtă. Luați în considerare un exemplu de conexiune complexă (Figura 3.17).

Fluxul de energie din mecanismul 2 este distribuit în două direcții. La rândul său, din mecanismul 3 ¢¢ fluxul de energie este distribuit și în două direcții. Munca totală a forțelor de rezistență de producție este egală cu:

Si p.s. = A ¢ n + A ¢ ¢ n + A ¢ ¢¢ n.

Eficiența generală a întregului sistem va fi egală cu:

η \u003d A p.s /Un dv.s =(A ¢ n + A ¢ ¢ n + A ¢ ¢¢ n)/Un dv.s . (3.64)

Pentru a determina eficiența globală, este necesar să se izoleze fluxurile de energie în care mecanismele sunt conectate în serie și să se calculeze eficiența fiecărui flux. Figura 3.17 prezintă linia continuă I-I, linia punctată II-II și linia punctată III-III trei fluxuri de energie dintr-o sursă comună.

Și dv.s. A 1 A ¢ 2 A ¢ 3 ... A ¢ n-1 A ¢ n

II A ¢¢ 2 II

A ¢¢ 3 4 ¢¢ A ¢¢ 4 A ¢¢ n-1 n ¢¢ A ¢¢ n

Data publicării 28.01.2013 13:48

Nici o singură acțiune nu este efectuată fără pierderi - există întotdeauna pierderi. Rezultatul obținut este întotdeauna mai mic decât efortul care trebuie depus pentru a-l atinge. Despre cât de mari sunt pierderile în performanța muncii și evidențiate de coeficientul de performanță (COP).

Ce se ascunde în spatele acestei abrevieri? În esență, acesta este coeficientul de eficiență al mecanismului sau un indicator al utilizării raționale a energiei. Valoarea eficienței nu are unități de măsură, se exprimă în procente. Acest coeficient este definit ca raportul dintre munca utilă a dispozitivului și munca cheltuită pentru funcționarea acestuia. Pentru a calcula eficiența, formula de calcul va arăta astfel:

Eficiență \u003d 100 * (muncă utilă efectuată / muncă cheltuită)

Dispozitive diferite folosesc valori diferite pentru a calcula acest raport. Pentru motoarele electrice, eficiența va arăta ca raportul dintre munca utilă efectuată și energia electrică primită din rețea. Pentru motoarele termice, randamentul va fi definit ca raportul dintre munca utila efectuata si cantitatea de caldura consumata.

Pentru a determina eficiența, este necesar ca toate tipurile diferite de energie și muncă să fie exprimate în aceleași unități. Apoi va fi posibil să se compare orice obiecte, cum ar fi centrale nucleare, generatoare de energie și obiecte biologice, în ceea ce privește eficiența.

După cum s-a menționat deja, din cauza pierderilor inevitabile în timpul funcționării mecanismelor, randamentul este întotdeauna mai mic de 1. Astfel, randamentul centralelor termice ajunge la 90%, pentru motoarele cu ardere internă randamentul este mai mic de 30%, randamentul unui electric transformatorul este de 98%. Conceptul de eficiență poate fi aplicat atât mecanismului în ansamblu, cât și nodurilor sale individuale. Într-o evaluare generală a eficienței mecanismului în ansamblu (eficiența acestuia), este luat produsul eficienței componentelor individuale ale acestui dispozitiv.

Problema utilizării eficiente a combustibilului nu a apărut astăzi. Odată cu o creștere continuă a costului resurselor energetice, problema creșterii eficienței mecanismelor se transformă dintr-o problemă pur teoretică într-una practică. Dacă eficiența unei mașini convenționale nu depășește 30%, atunci pur și simplu aruncăm 70% din banii noștri cheltuiți pentru alimentarea unei mașini.

Luarea în considerare a eficienței motorului cu ardere internă (motor cu ardere internă) arată că pierderile apar în toate etapele funcționării acestuia. Deci, doar 75% din combustibilul primit arde în cilindrii motorului, iar 25% este eliberat în atmosferă. Din tot combustibilul ars, doar 30-35% din căldura degajată este cheltuită pentru lucrări utile, restul căldurii fie se pierde cu gazele de eșapament, fie rămâne în sistemul de răcire al mașinii. Din puterea primită, aproximativ 80% este folosită pentru lucrări utile, restul puterii este cheltuită pentru depășirea forțelor de frecare și este folosită de mecanismele auxiliare ale mașinii.

Chiar și pe un exemplu atât de simplu, analiza eficacității mecanismului vă permite să determinați direcțiile în care trebuie efectuată munca pentru a reduce pierderile. Astfel, una dintre priorități este asigurarea arderii complete a combustibilului. Acest lucru se realizează prin pulverizarea suplimentară a combustibilului și creșterea presiunii, motiv pentru care motoarele cu injecție directă și turboalimentare devin atât de populare. Căldura îndepărtată din motor este folosită pentru a încălzi combustibilul pentru a-i îmbunătăți volatilitatea, iar pierderile mecanice sunt reduse prin utilizarea uleiurilor sintetice moderne.

Eficiența este o caracteristică a eficienței unui dispozitiv sau a unei mașini. Eficiența este definită ca raportul dintre energia utilă la ieșirea sistemului și cantitatea totală de energie furnizată sistemului. Eficiența este adimensională și este adesea exprimată ca procent.

Formula 1 - eficienta

Unde- A muncă utilă

—Q munca totală cheltuită

Orice sistem care efectuează orice lucrare trebuie să primească energie din exterior, cu ajutorul căreia se va face munca. Luați, de exemplu, un transformator de tensiune. La intrare se aplică o tensiune de rețea de 220 de volți, 12 volți sunt scoși de la ieșire pentru a alimenta, de exemplu, o lampă cu incandescență. Deci, transformatorul convertește energia de la intrare la valoarea necesară la care va funcționa lampa.

Dar nu toată energia luată din rețea va merge la lampă, deoarece există pierderi în transformator. De exemplu, pierderea energiei magnetice în miezul unui transformator. Sau pierderi în rezistența activă a înfășurărilor. Unde energia electrică va fi transformată în căldură fără a ajunge la consumator. Această energie termică din acest sistem este inutilă.

Deoarece pierderile de putere nu pot fi evitate în niciun sistem, eficiența este întotdeauna sub unitate.

Eficiența poate fi considerată ca pentru întregul sistem, constând din multe părți separate. Deci, pentru a determina eficiența pentru fiecare parte separat, atunci eficiența totală va fi egală cu produsul eficienței tuturor elementelor sale.

În concluzie, putem spune că eficiența determină nivelul de perfecțiune al oricărui dispozitiv în sensul transferului sau transformării energiei. De asemenea, indică câtă energie furnizată sistemului este cheltuită pentru lucrări utile.

Realitățile moderne implică funcționarea pe scară largă a motoarelor termice. Numeroase încercări de a le înlocui cu motoare electrice au eșuat până acum. Problemele asociate cu acumularea de energie electrică în sistemele autonome sunt rezolvate cu mare dificultate.

Încă relevante sunt problemele tehnologiei pentru fabricarea acumulatorilor de energie electrică, ținând cont de utilizarea lor pe termen lung. Caracteristicile de viteză ale vehiculelor electrice sunt departe de cele ale mașinilor cu motoare cu ardere internă.

Primii pași către crearea motoarelor hibride pot reduce semnificativ emisiile nocive în mega-orase, rezolvând problemele de mediu.

Un pic de istorie

Posibilitatea de a converti energia aburului în energie de mișcare era cunoscută în antichitate. 130 î.Hr.: Filosoful Heron al Alexandriei a prezentat publicului o jucărie cu abur - aeolipil. O sferă plină cu abur a început să se rotească sub acțiunea jeturilor emanate din ea. Acest prototip de turbine cu abur moderne nu și-a găsit aplicație în acele vremuri.

Timp de mulți ani și secole, dezvoltarea filozofului a fost considerată doar o jucărie distractivă. În 1629, italianul D. Branchi a creat o turbină activă. Aburul a pus în mișcare un disc echipat cu lame.

Din acel moment a început dezvoltarea rapidă a motoarelor cu abur.

motor termic

Conversia combustibilului în energie pentru mișcarea pieselor mașinilor și mecanismelor este utilizată la motoarele termice.

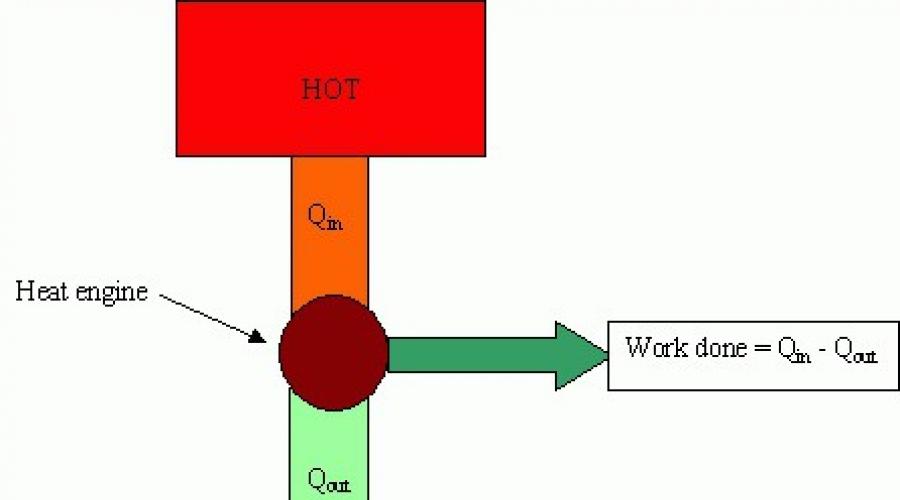

Principalele părți ale mașinilor: un încălzitor (un sistem de obținere a energiei din exterior), un fluid de lucru (realizează o acțiune utilă), un frigider.

Încălzitorul este proiectat pentru a se asigura că fluidul de lucru a acumulat o cantitate suficientă de energie internă pentru a efectua lucrări utile. Frigiderul elimină excesul de energie.

Principala caracteristică a eficienței se numește eficiența motoarelor termice. Această valoare arată ce parte din energia cheltuită pentru încălzire este cheltuită pentru a efectua lucrări utile. Cu cât randamentul este mai mare, cu atât este mai profitabilă funcționarea mașinii, dar această valoare nu poate depăși 100%.

Calculul randamentului

Fie ca încălzitorul să dobândească din exterior energie egală cu Q 1 . Fluidul de lucru a lucrat A, în timp ce energia dată frigiderului a fost Q 2 .

Pe baza definiției, calculăm eficiența:

η= A/Q1. Luăm în considerare faptul că A \u003d Q 1 - Q 2.

De aici, eficiența motorului termic, a cărui formulă are forma η = (Q 1 - Q 2) / Q 1 = 1 - Q 2 / Q 1, ne permite să tragem următoarele concluzii:

- Eficiența nu poate depăși 1 (sau 100%);

- pentru a maximiza această valoare este necesară fie o creștere a energiei primite de la încălzitor, fie o scădere a energiei date frigiderului;

- o creștere a energiei încălzitorului se realizează prin modificarea calității combustibilului;

- reducerea energiei date frigiderului, face posibilă realizarea caracteristicilor de proiectare ale motoarelor.

Motor termic ideal

Este posibil să se creeze un astfel de motor, a cărui eficiență ar fi maximă (ideal, egală cu 100%)? Fizicianul teoretic și talentatul inginer francez Sadi Carnot a încercat să găsească răspunsul la această întrebare. În 1824, calculele sale teoretice despre procesele care au loc în gaze au fost făcute publice.

Ideea principală din spatele unei mașini ideale este de a efectua procese reversibile cu un gaz ideal. Începem cu dilatarea izotermic a gazului la o temperatură T 1 . Cantitatea de căldură necesară pentru aceasta este Q 1. După ce gazul se extinde fără schimb de căldură. După ce a atins temperatura T 2, gazul este comprimat izotermic, transferând energia Q 2 la frigider. Revenirea gazului la starea inițială este adiabatică.

Eficiența unui motor termic Carnot ideal, atunci când este calculată cu precizie, este egală cu raportul dintre diferența de temperatură dintre dispozitivele de încălzire și răcire și temperatura pe care o are încălzitorul. Arată astfel: η=(T 1 - T 2)/ T 1.

Eficiența posibilă a unui motor termic, a cărui formulă este: η= 1 - T 2 / T 1 , depinde numai de temperatura încălzitorului și a răcitorului și nu poate fi mai mare de 100%.

Mai mult, acest raport ne permite să demonstrăm că eficiența motoarelor termice poate fi egală cu unitatea doar atunci când frigiderul atinge temperaturi. După cum știți, această valoare este de neatins.

Calculele teoretice ale lui Carnot fac posibilă determinarea eficienței maxime a unui motor termic de orice proiect.

Teorema demonstrată de Carnot este următoarea. Un motor termic arbitrar nu este în niciun caz capabil să aibă un coeficient de eficiență mai mare decât valoarea similară a eficienței unui motor termic ideal.

Exemplu de rezolvare a problemelor

Exemplul 1 Care este eficiența unui motor termic ideal dacă temperatura încălzitorului este de 800°C și temperatura frigiderului este cu 500°C mai mică?

T 1 \u003d 800 o C \u003d 1073 K, ∆T \u003d 500 o C \u003d 500 K, η -?

Prin definiție: η=(T 1 - T 2)/ T 1.

Nu ni se da temperatura frigiderului, ci ∆T = (T 1 - T 2), de aici:

η \u003d ∆T / T 1 \u003d 500 K / 1073 K \u003d 0,46.

Raspuns: eficienta = 46%.

Exemplul 2 Determinați eficiența unui motor termic ideal dacă se efectuează 650 J de lucru util datorită energiei de încălzire dobândite de un kilojoule.Care este temperatura încălzitorului motorului termic dacă temperatura lichidului de răcire este de 400 K?

Q 1 \u003d 1 kJ \u003d 1000 J, A \u003d 650 J, T 2 \u003d 400 K, η -?, T 1 \u003d?

În această problemă, vorbim despre o instalație termică, a cărei eficiență poate fi calculată prin formula:

Pentru a determina temperatura încălzitorului, folosim formula pentru eficiența unui motor termic ideal:

η \u003d (T 1 - T 2) / T 1 \u003d 1 - T 2 / T 1.

După efectuarea transformărilor matematice, obținem:

T 1 \u003d T 2 / (1- η).

T 1 \u003d T 2 / (1- A / Q 1).

Să calculăm:

η= 650 J / 1000 J = 0,65.

T 1 \u003d 400 K / (1- 650 J / 1000 J) \u003d 1142,8 K.

Răspuns: η \u003d 65%, T 1 \u003d 1142,8 K.

Conditii reale

Motorul termic ideal este proiectat având în vedere procesele ideale. Lucrul se realizează numai în procese izoterme, valoarea sa este definită ca aria delimitată de graficul ciclului Carnot.

De fapt, este imposibil să se creeze condiții pentru procesul de schimbare a stării unui gaz fără schimbările însoțitoare de temperatură. Nu există materiale care să excludă schimbul de căldură cu obiectele din jur. Procesul adiabatic nu mai este posibil. În cazul transferului de căldură, temperatura gazului trebuie neapărat să se schimbe.

Eficiența motoarelor termice create în condiții reale diferă semnificativ de eficiența motoarelor ideale. Rețineți că procesele din motoarele reale sunt atât de rapide încât variația energiei termice interne a substanței de lucru în procesul de modificare a volumului acesteia nu poate fi compensată de afluxul de căldură din încălzitor și revenirea la răcitor.

Alte motoare termice

Motoarele reale funcționează pe diferite cicluri:

- Ciclul Otto: procesul la volum constant se modifică adiabatic, creând un ciclu închis;

- Ciclu diesel: izobar, adiabat, isocor, adiabat;

- procesul care are loc la presiune constantă este înlocuit cu unul adiabatic, închizând ciclul.

Nu este posibil să se creeze procese de echilibru în motoarele reale (pentru a le apropia de cele ideale) în condițiile tehnologiei moderne. Eficiența motoarelor termice este mult mai scăzută, chiar și ținând cont de aceleași regimuri de temperatură ca într-o instalație termică ideală.

Dar nu ar trebui să reduceți rolul formulei de calcul al eficienței, deoarece aceasta devine punctul de plecare în procesul de lucru pentru creșterea eficienței motoarelor reale.

Modalități de a schimba eficiența

Când comparăm motoarele termice ideale și reale, este de remarcat faptul că temperatura frigiderului celui din urmă nu poate fi nicio. De obicei, atmosfera este considerată a fi un frigider. Temperatura atmosferei poate fi luată doar în calcule aproximative. Experiența arată că temperatura lichidului de răcire este egală cu temperatura gazelor de eșapament din motoare, așa cum este cazul la motoarele cu ardere internă (abreviat motoare cu ardere internă).

ICE este cel mai comun motor termic din lumea noastră. Eficiența unui motor termic în acest caz depinde de temperatura creată de combustibilul care arde. O diferență esențială între un motor cu ardere internă și motoarele cu abur este îmbinarea funcțiilor încălzitorului și fluidului de lucru al dispozitivului în amestecul aer-combustibil. Arzând, amestecul creează presiune asupra pieselor mobile ale motorului.

O creștere a temperaturii gazelor de lucru se realizează prin modificarea semnificativă a proprietăților combustibilului. Din păcate, nu este posibil să faceți acest lucru la infinit. Orice material din care este realizată camera de ardere a unui motor are propriul punct de topire. Rezistența la căldură a unor astfel de materiale este principala caracteristică a motorului, precum și capacitatea de a afecta semnificativ eficiența.

Valori ale randamentului motorului

Dacă luăm în considerare temperatura aburului de lucru la intrarea căruia este de 800 K, iar gazul de evacuare este de 300 K, atunci eficiența acestei mașini este de 62%. În realitate, această valoare nu depășește 40%. O astfel de scădere apare din cauza pierderilor de căldură în timpul încălzirii carcasei turbinei.

Cea mai mare valoare a arderii interne nu depășește 44%. Creșterea acestei valori este o chestiune de viitor apropiat. Schimbarea proprietăților materialelor, combustibililor este o problemă la care lucrează cele mai bune minți ale omenirii.

Eficiența (coeficientul de performanță) este gradul de eficiență al utilizării energiei combustibilului în motor, cu cât este mai mare, cu atât mai multă energie termică din combinația de combustibil este convertită în motor în energie mecanică de rotație a arborelui principal. Cu cât motorul consumă mai puțin combustibil pe unitatea de putere de ieșire.

ARTICOLUL 1

EFICIENTA MOTORULUI - REGULAREA IDEILOR GLOBALE,

Există perspective de îmbunătățire a motoarelor?

Motoarele moderne cu ardere internă cu multe decenii în urmă, odată cu apariția sistemelor de injecție directă și turboalimentare pentru aerul care intră în cilindri, au atins valorile actuale de eficiență și eficiență a consumului de combustibil. Prin urmare, astăzi, corporațiile globale - producătorii de motoare pentru mașini și alte echipamente cheltuiesc o mulțime de bani și mulți ani de efort pentru a crește eficiența cu doar 2 - 3% din cauza costurilor ridicate și a complicațiilor semnificative ale designului motorului. Eforturile și costurile sunt complet incomparabile cu rezultatul. Rezultatul tuturor acestor lucruri – ca în celebrul proverb – „muntele a născut un șoarece”.

Apropo, de aceea în toate țările majore există o întreagă industrie de „tuning motor”, adică. un număr imens de firme mici, ateliere de semi-artizanat și specialiști individuali care se angajează să aducă cumva motoarele standard ale mărcilor de masă de mașini la niveluri mai înalte de putere, tracțiune etc. Ie. supune motorul la reglaj fin, rafinare, forțare etc. trucuri care sunt definite popular ca reglajul motorului.

Dar toate aceste evenimente și acțiuni tehnice pe motoare sunt de natură foarte standard și toate aceste idei de tuning au cel puțin o jumătate de sută de ani. Permiteți-mi să vă reamintesc că turboalimentarea aerului care intră în motor a fost folosită cu succes încă din anii 20 ai secolului trecut, iar primul brevet american pentru un astfel de dispozitiv a fost primit de inginerul elvețian Alfred Buchi deja în 1905 ... Și sistemele directe injecția de combustibil în cilindri a fost utilizată masiv în motoarele cu piston din aviația militară deja în perioada inițială a celui de-al doilea război mondial. Acestea. toate sistemele tehnice moderne „avansate” pentru lupta pentru creșterea eficienței și eficienței combustibilului a motoarelor au deja peste o sută de ani, sau chiar mai mult. Cu toate aceste trucuri, eficiența generală a celor mai bune motoare pe benzină (cu aprindere prin scânteie) nu depășește 25-30%, iar eficiența celor mai bune motoare diesel în cele mai economice versiuni de dimensiuni mari (care au multe dispozitive suplimentare complexe) nu poate depăşi 40 pentru multe decenii.-45%. Pentru motoarele diesel mici, eficiența este cu 10 la sută mai mică.

În acest articol, vom încerca să prezentăm pe scurt și într-un limbaj popular principalele sarcini și să determinăm posibilitățile teoretice de a crea un motor cu ardere internă cu o eficiență sigură de peste 50%.

* * * Deci - eficiența motorului, judecând după manualele pentru universitățile tehnice, constă din două valori: eficienta termodinamica si eficienta mecanica .

Prima valoare indică cât de mult din căldura generată în motor este convertită în muncă utilă și cât este irosită în spațiul înconjurător. Eficiența mecanică indică cât de mult din funcționarea activă a motorului este cheltuită inutil pentru depășirea diferitelor rezistențe mecanice și pentru a conduce echipamente suplimentare în motorul însuși.

Dar din anumite motive, în toate manualele, conceptul de „eficiență a combustibilului” nu este introdus în conceptul de eficiență generală. Adică, o valoare care va arăta cât de mult combustibil arde în mod util și, în cele din urmă, se transformă în căldură și în volumul gazelor de lucru și cât de mult combustibil nu arde și merge la evacuare sub formă de vapori de combustibil sau produse ale arderii sale incomplete. Este această parte nearsă a combustibilului care este arsă în mașinile moderne „de înaltă performanță” în catalizatori care sunt instalați în țevile de eșapament. Acestea. evacuarea datorită utilizării acestor sisteme este destul de curată, dar acest sistem nu crește eficiența combustibilului și eficiența motorului. Dimpotrivă, reduce - deoarece pentru a „pompa” o parte din gazele de eșapament printr-o „grilă densă” de suprafețe catalitice, motorul trebuie să funcționeze ca o pompă solidă și să cheltuiască o parte considerabilă din puterea sa în această chestiune. Desigur, această categorie este cumva prezentă în formulele de calcul al eficienței, dar nu este prezentă în mod explicit și timid. De exemplu, într-o formă ca, de exemplu, într-una dintre formulele pentru bilanţul termic general, există o componentă „Q n.s. este căldura produsă de arderea incompletă. Dar toate aceste abordări suferă de o anumită neclaritate, așa că voi încerca să enunț totul cât mai clar și cât mai sistematic posibil.

Deci, eficiența generală a motorului va fi descompusă în 3 părți principale:

- eficienta consumului de combustibil;

- eficiență termică;

- randamentul mecanic;

Esența acestor valori este următoarea:

Eficienta consumului de combustibil- arată cât de mult combustibil a fost ars eficient în motor și s-a transformat într-un volum de gaze de lucru cu temperatură ridicată și presiune înaltă și ce parte din combustibil nu a fost niciodată arsă și sub formă de produse de ardere incompletă, particule carbonizate (în sub formă de fum, funingine și funingine), sau în general, practic, sub formă de vapori puri de combustibil, a trecut direct motorul și a zburat în țeava de eșapament. Când stai lângă o mașină casnică veche și funcțională, în special un camion, și simți un miros puternic de benzină - acesta este exact rezultatul unui astfel de tip ineficient de ardere parțială a combustibililor;

Eficiență termică

- arată cât de multă căldură primită din arderea combustibilului se transformă în muncă utilă și cât de mult este disipată inutil în spațiul înconjurător;

Eficienta mecanica

- arată cât de mult lucru mecanic este convertit în cuplu pe arborele principal și transferat către consumator și cât este cheltuit inutil cu frecare sau cheltuit pentru antrenarea mecanismelor de susținere;

Să luăm în considerare pe scurt toate aceste poziții:

Eficienta consumului de combustibil

- pe această temă, date inteligibile nu puteau fi găsite nici în vechile manuale sovietice despre teoria și calculul motoarelor cu ardere internă, nici în resursele nesfârșite ale internetului modern.

Date inteligibile și semnificative au fost găsite în acele date privind calculul postcombustibilului catalitic al combustibilului nears pentru mașinile moderne. La urma urmei, ei trebuie, de asemenea, să calculeze clar performanța post-arzătoarelor lor pentru o anumită cantitate de hidrocarburi nearse care intră în motoare. Deci, din aceste date rezultă că motoarele cu piston (și dieselurile) ard în medie nu mai mult de 75% din combustibil, dar 25% din vaporii de combustibil și produsele arderii incomplete intră în țeava de eșapament și au nevoie de serviciile unui post-arzător ( pentru a nu otrăvi mediul înconjurător ). Acestea. în motoarele care există astăzi, nu mai mult de 75% din combustibil este complet ars și transformat în căldură. Pentru motoarele în 2 timpi, această valoare este și mai mică.

Eficiență termică- în medie, motoarele cu piston au această eficiență în valoare de 35-40%. Acestea. aproximativ 65% din căldura generată este eliberată în mediu fără utilizare prin sistemul de răcire și cu gazele de eșapament.

Eficienta mecanica - în medie, 10% din munca motorului este cheltuită pentru frecarea dintre părțile sale și pentru acționarea mecanismelor auxiliare ale motorului.

Ca urmare, în ceea ce privește suma pierderilor termice și mecanice, motoarele moderne cu piston de dimensiuni și capacități mici au o eficiență de cel mult 30%.

La motoarele mari, precum motoarele diesel marine sau motoarele mari ale locomotivelor și camioanelor feroviare, economiile de energie sunt mai ușoare, dar nu vom vorbi despre ele.

Dar - valoarea eficienței de 30% nu ia în considerare proporția de combustibil nears, adică. nu ia în considerare utilitatea arderii vaporilor de combustibil în motor. Consider că, ținând cont de acest parametru, valoarea eficienței reale a motoarelor pe benzină cu piston nu va depăși 20%, iar motoarele diesel - puțin mai mult, cu aproximativ 5-7%.

Rezultatul este mai bun decât motoarele cu abur pe cărbune, cu randamentul lor de 7-8%, dar totuși foarte puțin.

Să ne gândim - de ce „eficiența combustibilului” specificată nu a fost inclusă în conceptul de eficiență? De ce conceptul de eficiență ignoră în mod clar ponderea combustibilului care nu „contribuie” la procesul de ardere și generare de căldură? Acestea. cele mai multe pierderi ale motoarelor moderne ies din conceptul de eficiență, iar cifrele valorilor de eficiență moderne fără a ține cont de aceste pierderi sunt în mod clar supraestimate?

Adevărul constă în însuși sensul termenului „eficiență”. Acestea. este o definiție a cotei de muncă utilă - „acțiune”, și a cotei de muncă inutilă. O anumită muncă sau eliberare de energie este benefică, iar unele (de exemplu, pentru a depăși frecarea sau energia termică pierdută cu evacuarea) este inutilă, dar există și această energie este tangibilă și luată în considerare. Dar pierderile din combustibilul nears nu apar nici sub formă de căldură inutilă, nici sub formă de muncă nețintă. Aceste „minusuri ale echilibrului” nu sunt în niciun caz pierderi de muncă sau pierderi de căldură. Acestea sunt pierderi, combustibil în forma sa cea mai pură. Acestea. acestea sunt pierderi nici în jouli, nici în atmosfere, ci în grame și litri. Iar astfel de pierderi nu pot fi măsurate sau contabilizate în categoria pierderii de presiune sau pierderilor de căldură, acțiunilor inutile sau muncii irosite.

Prin urmare, pur conform regulilor logicii formale, EFICIENȚA și nu ar trebui să ia în considerare aceste pierderi. În acest scop, ar trebui să existe un indicator și un determinant diferit, dar nu există un parametru atât de clar și distinct în utilizare pe scară largă. Deci obținem un indicator trunchiat în mod deliberat și prea favorabil al eficienței motoarelor moderne - un indicator de eficiență care ia în considerare doar o parte din pierderi ...

Dar, de fapt, eficiența totală a motoarelor moderne cu ardere internă se dovedește a fi semnificativ mai mică decât eficiența universal postulată de 35-40% eficiență. Până la urmă, se ia în considerare doar acțiunea utilă și energia irosită în zadar și munca suplimentară produsă de partea arsă a combustibilului. Dar pierderea părții nearse a combustibilului din soldul total al combustibilului furnizat motorului nu este pe deplin determinată ...

REVIZUIREA SI INVENTARAREA PIERDERILOR IN GHEATA PISTONULUI Vom încerca să luăm în considerare și să analizăm pe scurt toate pierderile de energie conținute de combustibil, una câte una conform pozițiilor evidențiate mai sus. Și apoi - să ia în considerare posibilitățile de a scăpa de aceste pierderi. Acestea. vom încerca să formulăm conceptul și să conturăm trăsăturile generale ale unui motor perfect.

* * *

* * *

Primul nivel de pierderi- arderea incompletă a combustibilului în camerele de ardere ale motorului. Toți experții știu că combustibilul din motoarele moderne arde incomplet și o parte din el se duce la evacuare cu gazele de eșapament. De aceea, motoarele moderne cu ardere internă otrăvește aerul cu produse de ardere incompletă a hidrocarburilor și, pentru a obține o „eșapament curat”, în țeava de evacuare a mașinilor moderne este instalat un post-arzător catalitic, care „ard” combustibilul pe suprafețele elementelor sale active. Ca urmare, combustibilul care nu s-a încălzit în cilindri este oxidat inutil în acești catalizatori. Dar evacuarea devine mai curată. Dar prețul acestor catalizatori cu suprafețe de rodiu și platină este foarte mare și funcționează pentru o perioadă limitată.

Sarcină- obțineți un motor care arde COMPLET combustibil în camerele sale de ardere și transformă complet energia legăturilor chimice ale combustibilului în căldură și un volum mare de gaze simple de ardere, cum ar fi vaporii de apă și CO2.

În primul rând, să vedem de ce combustibilul nu arde complet în motoarele tradiționale cu piston. Ce împiedică implementarea procesului de ardere completă?

Principala dificultate la motoarele cu piston pe această temă este lipsa de oxigen pentru ardere, precum și implementarea procesului de ardere într-un singur ciclu tehnologic cu expansiunea gazelor de ardere. Ultima situație poate fi descrisă cu alte cuvinte - Amestecul de lucru nu are suficient timp pentru arderea completă. Aceste „boli de naștere” ale motoarelor cu piston sunt practic incurabile, așa că gândirea inginerească, de peste 120 de ani de încercare de a scăpa de ele, nu a găsit o modalitate de a face acest lucru.

Luați în considerare acest dezavantaj în detaliu: atunci când pistonul se află la punctul mort superior (PMS), amestecul de lucru comprimat (PCm) este aprins. Începe procesul de ardere, care curge de ceva timp. Arderea aproximativă a amestecului de lucru într-un motor modern de mare viteză durează aproximativ o milisecundă - 0,001 sec. În general, toate cele 4 cicluri au loc în 0,02-0,04 secunde.

Se știe că pentru arderea completă și completă a vaporilor de combustibil sunt de dorit temperaturi ridicate și presiune înaltă. Dar imediat după ce pistonul trece de PMS, începe să se miște în jos cu o creștere semnificativă a volumului spațiului peste piston. Acestea. pe măsură ce frontul de ardere al amestecului de lucru (PCm) se propagă în camera de ardere, primele porțiuni ale PCm ars vor arde la temperatură ridicată și presiune ridicată. Dar acum ultimele porțiuni ale PCm care arde se găsesc în condiții de scădere bruscă a presiunii și temperatură în scădere. În consecință, utilitatea arderii scade brusc sau chiar se oprește cu totul. Din acest motiv, o parte din PCM nu are timp să se ardă sau arde incomplet. Prin urmare, o parte din vaporii de combustibil intră în țeava de eșapament și gazele de eșapament conțin cu siguranță produse de ardere incompletă a hidrocarburilor de combustibil. Rezultatul - o parte din combustibil nu arde și nu își transformă energia în căldură și apoi în rotația arborelui principal al motorului, ci doar poluează și otrăvește aerul din jur.

Este practic imposibil de eliminat acest dezavantaj, deoarece designul fundamental al unui motor cu piston în sine presupune că cel mai important principiu este conectarea într-un singur ciclu tehnologic „combustie - expansiune” a două procese diferite: arderea și extinderea produselor de ardere. Aceste procese sunt dificil de combinat, deoarece fiecare dintre ele se desfășoară optim în condiții de condiții optime reciproc exclusive pentru celălalt proces.

Într-adevăr, procesul de ardere a unei sarcini comprimate de PCm va avea loc cel mai bine într-o cameră închisă de volum constant. În termodinamică, acest proces este definit ca un proces „izocor”. Acestea. sarcina PCM se va arde complet și va transforma în căldură și presiune toată energia legăturilor chimice ale hidrocarburilor combustibile într-o cameră închisă în condiții de creștere bruscă a presiunii și temperaturii.

Iar procesul de expansiune va avea loc cel mai bine la temperaturi scăzute (pentru a asigura lubrifierea suprafețelor de alunecare și frecare ale elementelor de lucru ale motorului), cu deplasarea ușoară a corpului principal de lucru (piston).

După cum puteți vedea, la motoarele cu piston, ambele condiții nu pot fi îndeplinite pe deplin, prin urmare procesul combinat de „combustie-expansiune” urmează un „scenariu de compromis”, când condițiile nu sunt potrivite pentru fiecare dintre procese, dar în cele din urmă , ele încă permit cumva implementarea cursului acestor procese comune cu cel puțin 50% eficiență. Ca urmare, procesul de funcționare a unui motor modern cu piston este o tehnologie de compromisuri dificile continue și pierderi semnificative.

Ca urmare a unei astfel de „uniuni maritale de compromis” cu pierderi pentru ambele părți implicate în caz, obținem următorul rezultat:

— are loc ardereaîn condițiile unei expansiuni puternice a camerei de ardere și chiar și la o temperatură semnificativ scăzută a pereților cilindrului. Ca urmare, combustibilul arde incomplet și ineficient și chiar și o parte din căldura din combustibilul ars se pierde atunci când pereții reci ai cilindrului răcit sunt încălziți. Acestea. arderea are loc în condiţii extrem de ineficiente.

— are loc expansiunea la temperaturi ridicate din procesul de ardere combinat cu expansiunea. De aceea, pereții cilindrului trebuie să fie răciți, deoarece uleiul pentru lubrifierea suprafețelor de frecare ale pistonului și cilindrului la o temperatură mai mare de 220 ° C își pierde „proprietățile alunecoase” și frecarea începe „uscată”, iar uleiul carbonizat. sinterizează în particule solide, care încep să interfereze și mai mult cu acest proces.

Parțial, o cale de ieșire din impasul procesului de „ardere - expansiune” se găsește prin aranjarea „aprinderii timpurii”, astfel încât cât mai puțin posibil din arderea PCm să aibă loc pe linia de expansiune de mare viteză și expansiune mare a volumului a camerei de ardere. Dar aceasta este o schemă forțată și plină de alte probleme secundare. Deoarece „preaprinderea” implică aprinderea PCM și crearea etapei inițiale a presiunii de lucru a gazelor de ardere chiar înainte ca pistonul să atingă PMS, i.e. în etapa finală a ciclului de „compresie”. În consecință, inerția mecanismului de manivelă (KShM) trebuie să depășească această presiune emergentă a RSm de ardere și să comprima din cauza inerției de rotație a arborelui cotit sau a muncii altor pistoane, care au început să extindă RSm de ardere. Rezultatul acestui compromis este o creștere bruscă a sarcinilor pe arborele cotit, pistoane, biele și știfturi, precum și o scădere a eficienței. Acestea. motorul se dovedește a fi o arenă de confruntare între forțe multidirecționale.

Un alt subiect dificil la motoarele cu piston este lipsa oxigenului. Adevărat, este tipic doar pentru motoarele pe benzină (motoare care funcționează cu aprindere forțată prin scânteie), motoarele diesel (motoare care funcționează cu aprindere prin compresie) nu au acest dezavantaj. Dar, în schimb, motoarele diesel au dobândit multe alte dificultăți - multă greutate, volum și dimensiuni impresionante. Într-adevăr, nimeni nu a reușit să creeze un motor diesel eficient, de dimensiuni acceptabile, cu un volum mai mic de 1,2 litri... Acesta este motorul celei mai mici mașini diesel Audi-A2. Și lăsarea motoarelor diesel în dimensiuni foarte mici are un rezultat trist. Deci - motoare diesel mici ale Uzinei de Tractor Vladimir D-120 (sunt plasate pe un mini-tractor) cu o putere de 25-30 CP. au o greutate de 280-300 kg. Acestea. 10 kg greutate pe cal putere. Alți producători din întreaga lume se află într-o situație similară.

Deci, combustibilul nu se arde complet atunci când PCm este „bogat”, adică. are o mulțime de vapori de combustibil și puțin aer (oxigen). Un astfel de PCm nu are nicio șansă să se ardă complet, pur și simplu nu există suficient oxigen pentru a oxida hidrocarburile de combustibil. Rezultatul este că vaporii de combustibil care nu s-au ars din acest motiv merg spre evacuare. Dar, pe de altă parte, un astfel de PCm arde rapid, deși defect. Aceasta înseamnă că majoritatea vaporilor de combustibil încă ard și oferă presiunea și temperatura dorite.

Puteți merge în altă direcție - faceți un „amestec sărac”, adică. va fi mult aer (oxigen) în PCM și puțini vapori de combustibil. Ca rezultat, în cazul ideal, un astfel de PCM va putea arde complet - toți vaporii de combustibil se vor arde la 100% cu eficiență maximă. Dar un astfel de PCm are un mare dezavantaj - arde mult mai lent decât un „amestec bogat” și în condițiile unui motor cu piston care funcționează cu adevărat, în care arderea are loc pe linia unei creșteri de mare viteză a volumului, un astfel de PCm pur și simplu nu are timp să se consume complet. Deoarece o parte semnificativă a arderii unui astfel de PCm scade din cauza vitezei scăzute în condițiile unei creșteri brusce a volumului camerei de ardere și o scădere a temperaturii. Rezultatul - PCm din nou nu se arde complet nici măcar în opțiunea „amestec sărac”, iar o parte notabilă din acesta nu se arde la evacuare.

Și din nou, eficiența consumului de combustibil al acestui mod de funcționare a motorului cu piston este foarte scăzută.

Alimentarea scăzută a procesului de ardere PCm cu oxigen este jucată și de metoda de control al motoarelor cu carburator - „metoda cantitativă”. Pentru a încetini motorul și a reduce „împingerea”, șoferul închide supapa de accelerație, limitând astfel accesul aerului la carburator. Ca urmare, există din nou o lipsă de aer pentru arderea combustibilului și din nou o eficiență scăzută a combustibilului ... Motoarele cu injecție sunt parțial lipsite de un astfel de dezavantaj, dar restul problemelor unui motor cu piston apar în ele „în totalitate”.

Este necesar să se separe două procese tehnologice de lucru extrem de contradictorii - „combustie - formarea gazelor de lucru de înaltă presiune și temperatură” și „expansiunea gazelor de lucru de înaltă presiune și temperatură”. Apoi, ambele procese pot începe să fie efectuate în camere specializate și dispozitive cu cei mai optimi parametri. Acestea. arderea se va produce „izocoric” – într-un volum închis, cu creșterea presiunii și creșterea temperaturii. Și expansiunea poate fi efectuată la temperaturi scăzute.

În principiu, ideea de a face o astfel de „mare diviziune” a fost formulată de diverși inventatori și ingineri din diverse țări pentru o lungă perioadă de timp. De exemplu, dezvoltarea companiei germane DIRO Konstruktions GmbH & Co. KG”, pe tema unui motor cu piston cu o cameră de ardere separată. Dar până acum nimeni nu a fost capabil să ofere o schemă teoretic frumoasă și funcțională din punct de vedere tehnic pentru implementarea în metal. Aceeași companie germană DIRO Konstruktions GmbH & Co. KG a început să primească brevete pentru dezvoltările sale în urmă cu aproximativ 15 ani, dar nu a auzit niciodată de succes real în crearea unui motor cu adevărat funcțional.

Deci, este necesar să se asigure un proces lung de ardere a încărcăturii PCm într-un volum blocat - un „proces izocor”. În aceste condiții, va fi posibil să se ardă un „amestec slab” în mod deliberat, cu un raport mare de aer în exces, atunci când vaporii de combustibil vor arde complet, dau cantitatea maximă posibilă de căldură și gaze de ardere și, în același timp, minim produsele de ardere toxice vor ajunge la evacuare. Dar acest lucru se poate face doar prin asigurarea unui timp de ardere suficient de lung pentru încărcarea PCM „săracă” într-un volum închis la presiune în creștere și o temperatură semnificativă. Ceea ce este practic imposibil de furnizat într-un motor cu piston.

* * *

Al doilea nivel de pierderi– pierderi semnificative de căldură obținute din arderea „combustibilului asimilat motorului”.

Bilanțul termic al unui motor pe benzină se formează după cum urmează:

1) - căldură transformată în muncă utilă: 35%;

2) - căldură pierdută cu gazele de evacuare: 35%;

3) - căldură pierdută din pierderi prin sistemul de răcire: 30%;

Sarcină- obțineți un motor cu pierderi minime de căldură către mediul extern. În mod ideal, vă puteți stabili un obiectiv de a crea un motor cu o eficiență termică de 80%. Dar chiar dacă reușim să atingem acest indicator de 65-70%, în loc de 35% astăzi, acesta va fi un salt uriaș înainte. Acestea. un motor de aceeași putere cu o astfel de eficiență va începe să consume de 2 ori mai puțin combustibil decât înainte.

Analiza dezavantajului de astăzi:În primul rând, să luăm în considerare - de ce există pierderi atât de mari de căldură „în lateral” la motoarele tradiționale cu piston? Ce duce la o stare de lucruri atât de tristă?

Prima categorie de pierderi de căldură- pierderi de caldura cu evacuare prin peretii cilindrilor cu sistemul de racire. În general, pentru a crește valoarea eficienței termice, motorul nu trebuie răcit deloc. Din aceasta, temperatura pieselor motorului va crește imediat - și aceasta va carboniza uleiul (care creează o peliculă pentru alunecarea ușoară pe suprafețele de frecare), iar pistonul nu se va mai mișca ușor în cilindru și motorul se va bloca în curând. Aici ne întâlnim din nou cu contradicțiile combinării a două procese într-un singur ciclu - arderea și expansiunea. Temperatura în timpul fulgerului de ardere în perioada inițială de aprindere a RSm ajunge la 3000 C°. Iar temperatura maximă a uleiului, când încă lubrifiază și salvează de la frecare, este de 200 - 220 de grade. Când acest prag de temperatură este depășit, uleiul începe să „ardă” și să se carbonizeze. Pentru a asigura o eficiență ridicată, nu este rezonabil să răciți motorul, ci pentru a asigura posibilitatea de mișcare a corpului principal de lucru - pistonul, lubrifierea este vitală ... adică. un sistem de racire care permite miscarea pistonului in cilindru reduce dramatic randamentul termic al motorului. Aceasta este o reducere conștientă și necesară a eficienței.

A doua categorie de pierderi de căldură– pierderi de căldură cu gazele de evacuare. Temperatura gazelor de evacuare la ieșirea cilindrilor pentru diferite dimensiuni și motoare variază de la 800 la 1100 ° C. Prin urmare, într-un motor care funcționează la viteze mari, galeriile de evacuare încep uneori să se încălzească până la o strălucire purpurie ... Acest lucru înseamnă un singur lucru - energia de ardere a combustibilului, care s-a transformat în energia internă a gazelor de ardere sub formă de temperatura lor ridicată, se pierde irevocabil și complet inutil. Prin acest canal de „pierderi termice” motoarele moderne cu ardere internă pierd aproximativ 35% din energia de ardere a combustibilului. Și este extrem de dificil să transformi această energie în muncă utilă, maximul care s-a făcut este introducerea unei turbine în tubul de evacuare, care transformă compresorul turbocompresorului. Se realizează astfel o creștere a presiunii aerului care intră în cilindri. Și acest lucru crește ușor eficiența. Dar - trebuie să înțelegem că turbina „captează” nu temperatura ridicată, ci excesul de presiune a gazelor care părăsesc cilindrul. Acestea. acesta este un subiect ușor diferit și o economie de alt fel.

Astfel, se dovedește că motorul cu piston „procesează” prost nu numai temperatura, ci și presiunea ridicată a gazelor de lucru. De fapt, gazele de lucru cu o suprapresiune de 8-10 atmosfere merg la evacuare. Este mult, trebuie doar să ne amintim că primele mașini cu abur de la începutul secolului al XIX-lea aveau o presiune de funcționare de 3 sau 3,5 atmosfere și funcționau cu succes în minele de cărbune și uzinele metalurgice, ca și motoarele primelor locomotive cu abur.

Aici întregul punct se află în aceleași dimensiuni geometrice ale volumului de compresie și ale volumului de expansiune. Într-un motor cu piston, acestea sunt egale și nu se poate face nimic în acest sens. În mod ideal, aceste volume ar trebui să fie diferite. Trucuri precum ciclul Atkinson, când la motoarele cu piston volumul de compresie este mai mic decât volumul de expansiune, sunt ineficiente, deoarece cuplul motorului este redus brusc.

Dar o creștere a volumului camerei de expansiune va face doar posibilă transformarea tuturor suprapresiunii în exces în muncă utilă, dar temperatura crescută a gazelor fierbinți de ardere a combustibilului nu poate fi utilizată prin această metodă. Singurul lucru care le-a venit în minte inginerilor a fost să transforme căldura în muncă - să injecteze apă în cilindri. În teorie: apa, transformându-se în abur de înaltă presiune, va crește brusc presiunea amestecului vapor-gaz rezultat și, în același timp, va scădea semnificativ temperatura acestuia. Dar, într-un motor cu piston de peste 80 de ani de eforturi în această direcție, nu s-a creat nimic eficient și eficient. Schema pistonului motorului cu ardere internă sa dovedit a fi foarte ostilă acestei idei și nu a permis ca ciclul de abur sau faza de vapori să fie integrată în ciclul motorului.

Trebuie să spun că conform legii fundamentale a termodinamicii, formulată în urmă cu aproape 200 de ani de S. Carnot, un motor termic cu randament cât mai mare trebuie să aibă temperatura maximă a gazelor de lucru la începutul ciclului de lucru, iar cea minimă. temperatura gazelor de lucru la sfârşitul ciclului.

Dar la un motor cu combustie internă cu piston, sistemul de răcire îngreunează obținerea celei mai ridicate temperaturi a gazului în prima etapă a ciclului, iar imposibilitatea încorporării unei componente de abur în circuitul motorului îl împiedică să obțină temperatura minimă a gazului în exces la sfârşitul ciclului. Drept urmare, astăzi folosim motoare cu o eficiență termică de aproximativ 35%, nu cu mult mai bună decât acum 60 sau 70 de ani...

Modul de a scăpa de acest neajuns: este necesar să se creeze un design de motor care să permită desfășurarea procesului de ardere a combustibilului într-o cameră de ardere izolată termic (pentru a atinge temperatura maximă la începutul ciclului de funcționare), precum și pentru a permite fazei de vapori să fie pornit la etapa finală de funcționare a gazelor fierbinți de ardere (pentru a atinge temperatura minimă la sfârșitul ciclului de funcționare). De asemenea, un astfel de design de motor va face posibil să se facă fără un sistem de răcire separat și voluminos care ar „arunca” căldura în mediul extern.

În același timp, motorul nu va avea nevoie de o țeavă de evacuare voluminoasă și grea, care în motoarele tradiționale cu piston atenuează vuietul gazelor de eșapament emise de „împușcături” cu o presiune în exces de 8-10 atmosfere. Pentru că în proiectarea propusă, presiunea în exces a gazelor de eșapament va fi minimă.

* * *

Al treilea nivel de pierdere- pierderi de putere vizibile pentru a depăși forțele de frecare, precum și forțele de inerție ale maselor în mișcare alternativă, precum și pierderi pentru acționarea mecanismelor auxiliare. Aceste pierderi sunt definite ca pierderi mecanice. Ele depind de schema cinematică a motorului. Dar, pe lângă pierderile mecanice reale, schema cinematică și designul acesteia afectează și un alt indicator important de lucru, care nu este direct legat de eficiență: acesta este modul și mărimea cuplului.

Sarcina este de a obține un motor cu pierderi mecanice minime. Și, de asemenea, având un cuplu care acționează constant de o valoare ridicată cu o dimensiune mică a motorului în sine. Cuplul ridicat și stabil face posibil să se facă fără un sistem de vehicul atât de voluminos și complex precum o cutie de viteze. Un exemplu este transportul cu motoare electrice și motoare cu abur.

Analiza dezavantajului de astăzi:într-un motor standard cu piston (portal), reacția bielei (componenta transversală a acestei reacții în raport cu axa cilindrului) la presiunea gazelor de lucru presează constant pistonul pe o parte a cilindrului, apoi la celălalt. Acest sistem de funcționare a motorului necesită lubrifierea constantă a suprafețelor cu frecare puternică și costul depășirii acestor forțe de frecare. În plus, atunci când manivela arborelui cotit se rotește, proiecția umărului care creează cuplul la vectorul de mișcare a pistonului se schimbă tot timpul de la „zero” la „maxim” și înapoi la fiecare cursă de lucru. Un astfel de mod de cuplu cu pulsații spasmodice tot timpul este de puțin folos pentru acţionarea actuatoarelor. Și numai la turații mari ale motoarelor cu piston crește semnificativ cuplul. Dar, turațiile mari (aproximativ 3-4 mii rpm) nu sunt necesare pentru majoritatea consumatorilor. Prin urmare, este necesar să se realizeze o cutie de viteze complexă și voluminoasă, care este o parte integrantă a mașinilor, motocicletelor etc.

În plus, eficiența mecanică este redusă considerabil datorită prizei de putere a motorului pentru a antrena mecanismele sale auxiliare - pompa sistemului de răcire, ventilatorul de răcire, arborii cu came și supapele de distribuție a gazului, un generator electric etc. De asemenea, puterea vizibilă pierderile sunt cauzate de necesitatea comprimării amestecului de lucru, iar cu cât raportul de compresie este mai mare, cu atât pierderile sunt mai mari. În plus, pierderile de putere vizibile pot fi cauzate de aprinderea inutil de timpurie, atunci când motorul este forțat, la sfârșitul celei de-a 2-a curse de „compresie”, să comprime produsele de ardere care încep să se extindă.

Modul de a scăpa de acest neajuns: este necesar să se creeze un proiect de motor în care presiunea gazelor de lucru să nu preseze corpul principal de lucru în mișcare pe corpul staționar. În acest caz, motorul trebuie să se distingă printr-un astfel de design care ar permite să existe un braț de cuplu constant pe întreaga cale de mișcare a corpului principal de lucru al motorului. În același timp, pe această cale, presiunea gazelor de lucru ar trebui să fie efectuată cât mai mult timp posibil, în mod ideal - pentru a încerca 100%. Permiteți-mi să vă reamintesc că la motoarele în 4 timpi dintr-un ciclu complet al motorului de 2 rotații ale arborelui, presiunea asupra pistonului acționează doar o jumătate de tură și chiar și atunci în modul de transfer al acestei presiuni cu un braț de cuplu instabil.

TOTAL:

SO – haideți să formulăm condițiile pe care abordarea științifică le propune pentru a crea un motor cu randament ridicat:

1) Principalele procese tehnologice ale motorului de „combustie” și „expansiune” trebuie separate și distanțate pentru implementare în camere tehnologice diferite. În acest caz, arderea ar trebui să aibă loc într-o cameră închisă, în condiții de creștere a temperaturii și creșterea presiunii.

2) Procesul de ardere trebuie să aibă loc pentru un timp suficient și în condiții de exces de aer. Acest lucru va permite arderea 100% a amestecului de lucru.

3) Volumul camerei de expansiune trebuie să fie semnificativ mai mare decât camera de compresie, cel puțin 50%, Acest lucru este necesar pentru transferul complet al presiunii gazelor de lucru în lucru pe corpul principal de lucru.

4) Trebuie creat un mecanism pentru a transfera temperatura ridicată a gazelor de evacuare pentru a lucra pe corpul principal de lucru. Există o singură posibilitate reală pentru aceasta - furnizarea de apă pentru a transforma temperatura ridicată a gazelor de ardere în presiunea aburului rezultat.

5) Corpul de lucru și toată cinematica motorului trebuie să fie dispuse astfel încât corpul de lucru să perceapă presiunea gazelor de lucru cât mai mult posibil în timpul ciclului motorului, iar brațul pentru transferul forței acestei presiuni. este întotdeauna maximul posibil.

După o muncă atentă cu aceste cerințe ale abordărilor teoretice ale fizicii și mecanicii pe tema creării unui motor cu eficiență ridicată, se dovedește că este complet imposibil să se creeze un motor cu piston pentru astfel de sarcini. Motorul cu ardere internă cu piston nu îndeplinește niciuna dintre aceste cerințe. Următoarea concluzie rezultă din acest fapt - este necesar să se caute mai eficiente, alternative la schema de piston, modele de motoare. Și schema unui motor rotativ se dovedește a fi cea mai apropiată de cerințele necesare.

În munca mea asupra conceptului de motor rotativ perfect, am pornit doar dintr-o încercare de a lua în considerare, la crearea unei diagrame conceptuale a motorului, necesitatea implementării tuturor premiselor teoretice de mai sus. Sper ca am reusit sa o fac.

ARTICOLUL #2-1

Gândindu-ne la RATA DE COMPRESIUNE:

TOTUL ESTE BUN ÎN MODERAȚIE

Cu toții suntem obișnuiți cu faptul că un motor economic și puternic trebuie să aibă un raport de compresie ridicat. Prin urmare, la mașinile sport, motoarele au întotdeauna un raport de compresie ridicat, iar reglarea (forțarea) a motorului pentru a crește puterea motoarelor standard din seria de masă implică în primul rând creșterea raportului de compresie al acestora.

Prin urmare, într-o opinie largă de masă, ideea a fost fixată - cu cât raportul de compresie al motorului este mai mare, cu atât mai bine, deoarece acest lucru duce la o creștere a puterii motorului și la o creștere a eficienței acestuia. Dar - din păcate, această prevedere este doar parțial adevărată, sau mai degrabă, este adevărată nu mai mult de 50%.

Istoria tehnologiei ne spune că atunci când a apărut primul Lenoir ICE în anii 1860 (care a funcționat fără compresie), abia dacă a depășit motoarele cu abur în eficiență, iar când (15 ani mai târziu) a apărut Otto ICE în 4 timpi, care lucra cu compresie. , atunci eficiența unui astfel de model a depășit imediat toate motoarele care existau la acea vreme din punct de vedere al eficienței.

Dar compresia nu este un proces atât de simplu și lipsit de ambiguitate. Mai mult, nu are sens să se obțină rapoarte de compresie foarte mari și, de asemenea, este foarte dificil din punct de vedere tehnic.

În primul rând: cu cât raportul de compresie este mai mare, cu atât cursa pistonului din cilindru este mai mare. În consecință, viteza liniară a pistonului la viteze mari este mai mare. În consecință, cu cât sunt mai mari sarcinile inerțiale alternative care acționează asupra tuturor elementelor mecanismului manivelă. În același timp, cresc și nivelurile de presiune din cilindru. Prin urmare, pentru un motor cu un raport de compresie ridicat și o cursă lungă, toate elementele și părțile motorului trebuie să aibă o rezistență sporită, de exemplu. groase și grele. De aceea dieselurile nu sunt mici și ușoare. Prin urmare, motoarele diesel mici nu au fost create pentru motociclete, pentru motoare exterioare, avioane ușoare etc. De aceea, supuse unui reglaj serios - motoarele auto standard „prinse” au o resursă de motor atât de mică.

În al doilea rând: cu cât raportul de compresie este mai mare, cu atât este mai mare riscul de detonare, cu toate consecințele distructive care decurg. Alimentarea cu benzină de calitate scăzută poate distruge pur și simplu un astfel de motor. Despre detonare - citiți într-un ARTICOL special. Acestea. la un anumit grad de compresie, trebuie folosită benzină din ce în ce mai scumpă și specială sau aditivi speciali pentru aceasta. În anii cincizeci și șaizeci, linia principală de construcție a motoarelor, în special în SUA, a fost o creștere a raportului de compresie, care la începutul anilor șaptezeci la motoarele americane ajungea adesea la 11-13: 1. Cu toate acestea, aceasta necesita o benzină cu octan ridicat adecvată, care în acei ani nu putea fi obținută decât prin adăugarea de plumb tetraetil otrăvitor. Introducerea standardelor de mediu la începutul anilor șaptezeci în majoritatea țărilor a dus la o oprire a creșterii și chiar la o scădere a raportului de compresie la motoarele de serie.

Cu toate acestea, nu are rost să atingeți rapoartele de compresie maxime posibile. Cert este că eficiența termică a motorului crește odată cu creșterea raportului de compresie, dar nu liniar, ci cu o decelerare treptată. Dacă cu o creștere a raportului de compresie de la 5 la 10, acesta crește de 1,265 ori, apoi de la 10 la 20 - doar de 1,157 ori. Acestea. după atingerea unui anumit prag al gradului de compresie, creșterea sa în continuare nu are sens, deoarece câștigul va fi minim, iar dificultățile în creștere vor fi enorme.

* * * Analizând cu atenție capacitățile diferitelor tipuri de motoare și căutând modalități de îmbunătățire a eficienței acestora, puteți găsi alte oportunități decât creșterea constantă a raportului de compresie. Și vor fi mult mai eficiente și superioare decât o creștere mare a raportului de compresie.

Pentru început, să ne dăm seama ce oferă de fapt un raport de compresie ridicat. Și ea dă următoarele:

- da o lungime mare a cursei, deoarece într-un motor cu piston, lungimea cursei de compresie este egală cu cursa lungimii de expansiune;

- presiune puternică în sarcina amestecului de lucru, la care moleculele de oxigen și de combustibil se apropie reciproc. Din aceasta, procesul de ardere este pregătit mai bine și

merge mai repede.

Pe prima poziție se pot face următoarele comentarii: într-adevăr, eficiența motoarelor diesel se datorează în mare măsură faptului că au o lungime mare a cursei. Acestea. creșterea lungimii cursei de expansiune are un efect mult mai serios asupra îmbunătățirii eficienței și economiei motorului decât creșterea lungimii cursei de compresie. Acest lucru face posibil să profitați mai mult de presiunea gazelor de lucru - gazele lucrează pentru o deplasare mai mare a pistonului. Și dacă la motoarele „pe benzină” diametrul pistonului este aproximativ egal cu lungimea cursei, cu „raportul de compresie” și „raportul de expansiune” corespunzător, care sunt legate de lungimea cursei pistonului, atunci la motoarele diesel acest parametru este considerabil mai mare. La motoarele diesel clasice cu viteză mică, cursa pistonului este cu 15-30% mai mare decât diametrul pistonului. La motoarele diesel marine, această diferență devine în general flagrantă. De exemplu, un imens motor diesel cu 14 cilindri pentru un supertanc fabricat de compania finlandeză Wartsila, cu o cilindree de 25.480 litri și o putere de 108.920 CP. la 102 rpm, diametrul cilindrului este de 960 mm, cu o cursă a pistonului de 2500 mm.

În același timp, permiteți-mi să vă reamintesc că astfel de motoare diesel marine funcționează cu țiței, care poate rezista la un raport de compresie foarte mare cu o cursă a pistonului atât de mare.

Dar o creștere a raportului de compresie are și părțile sale neplăcute - necesită utilizarea benzinei scumpe cu octan ridicat, o creștere a greutății motorului, precum și o cantitate considerabilă de putere a motorului pentru procesul de compresie puternică.

Să încercăm să ne dăm seama dacă nu va fi posibil să obținem un efect apropiat și chiar mai mare în creșterea puterii și creșterea eficienței motorului în alte moduri, de exemplu. fără o creștere excesivă a gradului de compresie cu o creștere a negativului inerent unui astfel de proces. Se pare că o astfel de cale este posibilă. Acestea. toate aspectele pozitive ale creșterii raportului de compresie pot fi obținute în alte moduri și fără problemele inerente ale creșterii raportului de compresie.

Luarea în considerare a primei poziții - lungimea cursei lungi. Principalul lucru pentru eficiență este o lungime mare a cursei, astfel încât toate gazele de lucru transferă presiunea către piston la maximum. Și într-un motor cu piston, cursa este egală cu lungimea cursei de compresie. Așa s-a fixat cumva părerea că cel mai important este gradul de compresie, și nu gradul de expansiune. Deși într-un motor cu piston aceste valori sunt egale. Prin urmare, nu are prea mult sens să le separăm.

Dar, în mod ideal, este mai bine să faceți aceste lungimi de cursă diferite. Deoarece creșterea cursei de compresie duce la o mulțime de consecințe neplăcute, atunci faceți-o moderată. Dar cursul de expansiune, cât responsabil la maximum pentru economie și eficiență, ar trebui făcut cât mai mare. Dar într-un motor cu piston este aproape imposibil să faci acest lucru (sau este foarte dificil și greu de făcut - un exemplu este motorul Kushul). Dar există o mulțime de circuite de motoare rotative care vă permit să rezolvați cu ușurință această dilemă. Acestea. capacitatea motorului de a avea un raport de compresie moderat și în același timp o lungime semnificativă a cursei.

Considerarea poziției a doua – activarea și eficiența ridicată a procesului de ardere a combustibilului. Viteza mare și completitatea sa. Aceasta este o condiție importantă pentru calitatea și eficiența motorului. Dar se dovedește că raportul de compresie (care oferă o presiune ridicată) nu este singurul și nici măcar cel mai bun mod de a obține acest rezultat.

Aici îmi voi permite un citat dintr-o carte academică despre teoria motoarelor pentru universitățile din perioada sovietică: „Motoare de automobile”, ed. M.S. Khovakha. Moscova, „Inginerie”, 1967.

După cum se poate observa din citatul de mai sus, calitatea și viteza arderii depind mai mult de temperatura de ardere și, într-o măsură mai mică, de presiune. Acestea. dacă este posibil să se asigure temperatura maximă ridicată a mediului de ardere, atunci utilitatea arderii va fi maximă, iar necesitatea unei presiuni extrem de ridicate înainte de procesul de ardere (în gradul de compresie) va dispărea.

Din toate abordările teoretice descrise mai sus, se poate trage o concluzie - un motor puternic cu eficiență ridicată se poate descurca fără un raport de compresie ridicat, cu toate dificultățile inerente. Pentru a face acest lucru, raportul de expansiune din motor trebuie să fie vizibil mai mare decât raportul de compresie, iar arderea încărcăturii unui amestec de lucru proaspăt trebuie să aibă loc într-o cameră de ardere extrem de încălzită. În acest caz, în timpul procesului de ardere, presiunea și temperatura ar trebui să crească datorită creșterii lor naturale datorită energiei procesului de ardere. Acestea. camera de ardere trebuie să fie închisă ermetic și să nu-și modifice volumul în timpul procesului de ardere. Prin urmare: nu ar trebui să existe o creștere rapidă a volumului camerei de ardere - cu o scădere corespunzătoare a presiunii și a temperaturii (cum se întâmplă într-un motor cu piston).

Apropo, în timpul arderii amestecului de combustibil, presiunea din camera de ardere închisă cu un volum constant va crește, adică porțiunile de combustibil care ard în „a doua serie” (mai mult de 60% din masa încărcăturii). ) va arde la un raport de compresie foarte mare (presiune de aproximativ 100 atm.) a cărui presiune va fi creată prin arderea primei părți a combustibilului. Aici trebuie remarcat faptul că presiunea de finalizare a cursei de compresie, chiar și pentru motoarele diesel (acești campioni actuali în ceea ce privește eficiența) nu este mai mare de 45-50 atm.

Dar ambele condiții menționate mai sus într-un motor cu piston cu mecanism de manivelă nu pot fi respectate și asigurate. Prin urmare, motoarele cu piston funcționează la rapoarte de compresie ridicate, cu toate dificultățile care decurg, și nu au reușit să depășească bara de eficiență de 40% de aproape 100 de ani.

REZUMATUL ACESTUI ARTICOL ESTE

– Un motor cu eficiență ridicată, putere mare, eficiență ridicată poate avea un raport de compresie moderat dacă are o cursă de expansiune care este apreciabil mai mare decât cursa de compresie. Iar arderea amestecului de lucru va avea loc într-o cameră blocată pe durata arderii și nerăcită (proces adiabatic izocoric) la creșterea temperaturii și presiunii din energia procesului de ardere în sine.

În cadrul ideii unui motor cu piston, este imposibil să se creeze un astfel de design, dar în domeniul ideilor de motoare rotative, este destul de posibil să se creeze astfel de modele. Ce face autorul acestui text și al acestui site.

ARTICOLUL #2-2

REFLEXIA ASUPRA RATELOR DE COMPRESIUNE-2:

CAUTĂ ÎN ISTORIE

26.01.13

În prima parte a articolului, am arătat că o creștere continuă a raportului de compresie într-un motor cu piston cu mecanism de manivelă - singura modalitate de a crește ușor eficiența motorului, are limite clare pentru capacitățile sale. La rapoartele de compresie care se apropie de 16, amestecul de lucru cu vapori de benzină chiar și de 100 octanici începe să se ardă în modul de detonare, iar piesele și carcasa motorului devin foarte voluminoase și cu pereți groși (ca într-un motor diesel) pentru a rezista la presiuni mari și sarcini inerțiale mari. Dar forțele uriașe ale arderii prin detonare distrug foarte repede chiar și astfel de părți voluminoase și masive.

Dar există și alte modalități de a crește eficiența motorului - acestea sunt:

A) - crește temperatura de ardere a Amestecul de lucru (temperatura din camera de ardere) pentru a realiza arderea completă și rapidă a vaporilor de benzină. În acest caz, cantitatea maximă de căldură este eliberată și Corpul de lucru va apăsa mai tare pe piston - adică. face o treabă grozavă.

Motoarele cu piston cu un mecanism de manivelă și un proces combinat de „ardere-expansiune” (a treia cursă) nu pot merge pe această cale, deoarece uleiul (lubrifiind pereții perechii cinematice „piston-cilindru”) la o temperatură de 220 de grade începe deja se carbonizează și se oprește lubrifierea. De aceea, cilindrul și pistonul motorului trebuie să fie răcite, iar acest lucru duce la o scădere bruscă a eficienței termice a motorului.

B) - creșterea volumului (gradul) de dilatare a Corpului de lucru (lungimea cursei de expansiune) pentru dilatarea completă a gazelor Corpului de lucru. Acest lucru va permite utilizarea completă a presiunii în exces. La motoarele moderne cu piston, gazele cu o presiune de 5-8 atmosfere merg la evacuare, ceea ce reprezintă o pierdere semnificativă. Și asta în ciuda faptului că presiunea medie efectivă a unui motor cu piston este de doar 10 atmosfere. Lungimea mică a cursei unui motor cu piston cu arbore cotit (mecanism manivelă) împiedică creșterea „acționării” acestei presiuni.

Dacă creșteți gradul de expansiune al gazelor corpului de lucru în motor, atunci eficiența acestuia va crește semnificativ fără a fi nevoie să creșteți raportul de compresie.

Primul motor cu ardere internă din istorie a fost motorul Lenoir. 1860

Deci, subiectul acestui articol: pentru a crește eficiența, este posibil și necesar să creșteți gradul de expansiune al corpului de lucru (gaze de lucru) fără a crește raportul de compresie. Acest lucru ar trebui să conducă la o creștere semnificativă a eficienței motorului. Să justificăm tocmai o astfel de posibilitate în acest articol.

În mod optim, trebuie să aveți: raportul de compresie poate fi destul de mic - de aproximativ 3 ori, aceasta corespunde unei presiuni în sarcina amestecului de lucru comprimat de 4 atmosfere, dar raportul de expansiune (lungimea liniei de cursă) ar trebui să depășește acest raport mic de compresie cu aproximativ 6-8 o dată.

O astfel de formulare a întrebării poate părea ciudată și nerezonabilă pentru toți cunoscătorii schemelor tradiționale de motoare, care sunt obișnuiți cu rapoarte mari de compresie în motoarele cu piston. Dar tocmai o astfel de stare de fapt paradoxală în realitate este evidențiată de un studiu atent al proiectelor motoarelor cu ardere internă care au fost create și operate în zorii apariției unor astfel de motoare, i.e. în epoca creării primelor motoare cu ardere internă.

Deci, prima concepție greșită care funcționează pentru a consolida mitul despre necesitatea creării unui raport de compresie ridicat în motor este justificată de faptul că primele motoare cu ardere internă, care au fost create acum 150 de ani, nu au precomprimat amestecul de lucru. înainte de a fi aprins și, prin urmare, avea o eficiență complet slabă – aproape aceeași cu cea a mașinilor cu abur primitive.

Într-adevăr, primul motor de lucru cu ardere internă proiectat de Jean Lenoir (patentat în 1859) nu avea precomprimare a amestecului de lucru și funcționa cu o eficiență de 4%. Doar 4% este ca motoarele cu abur vorace și voluminoase din acea vreme.

Dar primul exemplu de motor în 4 timpi de Nikolaus Otto, creat în 1877, a funcționat cu o precomprimare a amestecului de lucru și a arătat o eficiență de 22% în timpul funcționării, ceea ce pentru acea perioadă a fost o realizare fenomenală. În același timp, gradul de compresie și gradul de expansiune (ca toate ICE-urile actuale cu piston cu KShM) au fost egale între ele.

Pe baza acestor date:

- randamentul motorului Lenoir fara compresie - 4%;

- randamentul motorului Otto cu compresie - 22%;

se fac concluzii simple și clare - un motor care funcționează cu o precomprimare a amestecului de lucru funcționează într-un mod fundamental mai eficient și - cu cât raportul de compresie este mai mare, cu atât mai bine. Această concluzie în ultimii 140 de ani a devenit un adevăr comun, iar în ultimii 100 de ani, construcția motoarelor a fost pe calea creșterii valorii raportului de compresie, care astăzi și-a atins deja valorile limită.

DAR în prezentarea acestor informații, există unul mare DAR...

Se pare că același Nikolaus Otto, înainte de a-și crea faimosul motor în 4 timpi cu compresie în 1877, puțin mai devreme - în 1864 a creat, produs și vândut cu succes multe sute de alte invenții ale sale - un motor atmosferic cu combustie internă care funcționează fără precompresie. . Eficiența acestui motor a fost de 15% ... O eficiență atât de mare nu se încadrează în teoria conform căreia o precomprimare puternică a amestecului de lucru este absolut necesară pentru a obține o eficiență semnificativă a motorului.

Ceva în acest subiect nu era în regulă, lipsea ceva pentru înțelegerea unor fapte foarte importante și am decis să studiez această situație. Și iată concluziile la care am ajuns:

-absolut groaznic - slab - randamentul motorului Lenoir a fost obtinut pentru ca avea complet EXPANSIUNE inacceptabil de mică gaze de lucru;

- iar motorul atmosferic Otto care funcționează fără compresie a avut o eficiență foarte demnă de 15% față de ceea ce avea EXTENSIUNE foarte mare gaze de lucru;

Adevărat, acest motor Otto avea un cuplu foarte slab și o rotație foarte neuniformă a arborelui principal și, prin urmare, a fost înlocuit rapid cu motoare în 4 timpi. Dar cu valoarea eficienței, a fost foarte decent.

Să aruncăm o privire atentă asupra dimensiunilor părților de lucru ale motorului Lenoir și să facem câteva calcule brute. Diametrul pistonului este de 120 mm, iar cursa pistonului este de 100 mm. Descrierile motorului din acea vreme au păstrat datele că o distanță de aproximativ jumătate din lungimea „liniei de expansiune” era alocată pentru admisia de gaz și aer. Apoi robinetul de alimentare a fost închis și lumânarea electrică a dat o scânteie. Acestea. procesul de expansiune, sau mai degrabă procesul combinat „ardere-expansiune”, a avut mai puțin de jumătate din lungimea cursei de lucru ... O scânteie a aprins un amestec de gaz și aer, a apărut o fulgerare, temperatura și presiunea gazelor din cilindrul a crescut brusc și presiunea de lucru a împins pistonul mai departe cu efort. Vârful maxim al presiunii gazului de lucru pe piston a fost 5 atmosfere. Dar trebuie înțeles că amestecul de lucru a fost aprins în condițiile unei căderi de presiune din ce în ce mai adânci - la urma urmei, pistonul a continuat să se miște creând un vid sub presiunea atmosferică ... În astfel de condiții, doar un amestec foarte „bogat” suprasaturat cu gaz ar putea fi aprins. În consecință, arderea în acest mod a fost extrem de incompletă și chiar și produsele de ardere nu se puteau extinde complet - la urma urmei, lungimea cursei de lucru a fost extrem de mică. Acestea. pentru un piston cu diametrul de 120 mm. lungimea cursei a fost mai mică de 50 mm. Putem presupune cu siguranță că gazele cu presiune foarte mare au mers la evacuare și chiar au fost suprasaturate cu gaz de iluminat nearse. În consecință, un motor cu astfel de parametri avea o putere de doar 0,5 cai putere la o turație a arborelui de 120-140 rpm. Așadar, ne uităm la motorul Lenoir. Acest motor a funcționat pe un ciclu în 2 timpi. La început, pe linia cursei de lucru, pistonul a atras gazul ușor și aerul (amestec de lucru). Supapa de alimentare a fost apoi închisă. Bujia a scânteie și amestecul de lucru s-a aprins, iar gazul fierbinte de înaltă presiune a împins pistonul mai departe. Apoi, în timpul cursei inverse, pistonul a împins produsele de ardere din cilindru și apoi totul s-a repetat din nou.

Acestea. într-un singur ciclu de lucru - pe "linia de prelungire" - au fost combinate TREI procese de lucru:

- intrarea amestecului de lucru;

- arderea amestecului de lucru;

– extinderea Corpului de lucru;

CONCLUZIE- motorul Lenoir avea o eficiență atât de scăzută și o putere atât de scăzută, în primul rând din cauza lungimii de cursă foarte scurtă (când pur și simplu gazele de lucru nu puteau funcționa) și a organizării foarte ineficiente a proceselor de lucru, când amestecul de lucru extrem de „bogat” a fost aprins la o presiune vizibil sub cea atmosferică în condiţii de expansiune activă. Acestea. acest motor ar trebui să fie desemnat ca un motor care funcționează cu o PRE-EXPANSIUNE (vid) a amestecului de lucru ....

NEXT - luați în considerare funcționarea unui alt motor care a funcționat fără precomprimare a amestecului de lucru, dar a avut o eficiență de 15%. Acesta este un motor atmosferic Otto din 1864. Era un motor foarte neobișnuit. După cinematica ei, părea a fi ceva complet urât și nepotrivit muncii, dar cu o schemă cinematică „stângăcioasă”, acționa după o schemă foarte rațională de organizare a proceselor de muncă și deci avea o eficiență de 15%.

Cilindrul acestui motor a fost montat vertical, iar pistonul motorului se mișca în sus și în jos. În același timp, acest motor nu avea arbore cotit, iar pistonul avea o cremalieră foarte lungă îndreptată în sus, care se cuplează cu dinții și o rotea.

Motor atmosferic Otto model 1864. În partea dreaptă a fotografiei este un piston cu o cremalieră lungă, care oferă o idee despre lungimea cursei. În același timp, când amestecul de lucru a explodat sub piston, iar pistonul a zburat instantaneu în sus, angrenajul sa rotit în gol, deoarece un mecanism special a deconectat-o de volanta mașinii. Apoi, când pistonul și șina au atins punctul de vârf extrem, iar presiunea gazelor de lucru din piston a încetat să mai acționeze, pistonul și șina, sub propria greutate, au început să coboare. În acest moment, angrenajul a fost atașat la arborele volantului și a început cursa de lucru. Astfel, motorul a actionat cu impulsuri sacadate si a avut un regim de cuplu foarte slab. Motorul avea, de asemenea, o putere redusă, deoarece forța a fost creată numai de greutatea pistonului și șinei (adică gravitația a lucrat), precum și de presiunea aerului atmosferic, atunci când gazele de răcire și pistonul ridicat din cilindru creau un vid. De aceea motorul a fost numit atmosferic, deoarece în el, împreună cu forța gravitației, a funcționat și forța presiunii atmosferice.

Dar, pe de altă parte, într-un astfel de design al motorului, procesele de lucru erau extrem de bine organizate.

Luați în considerare modul în care procesele de lucru din acest motor au fost organizate și acționate.