Pilote actuel pour les LED. Circuit de lampe LED : conception de pilote simple

Lire aussi

De nombreuses personnes confondent souvent les alimentations et les pilotes, en connectant des LED et des bandes LED provenant de mauvaises sources.

En conséquence, après une courte période, ils échouent, et vous n'avez aucune idée de la raison et commencez à blâmer à tort le fabricant de « mauvaise qualité ».

Examinons de plus près quelles sont leurs différences et quand vous devez utiliser l'une ou l'autre source d'alimentation. Mais d’abord, examinons brièvement les types d’alimentations.

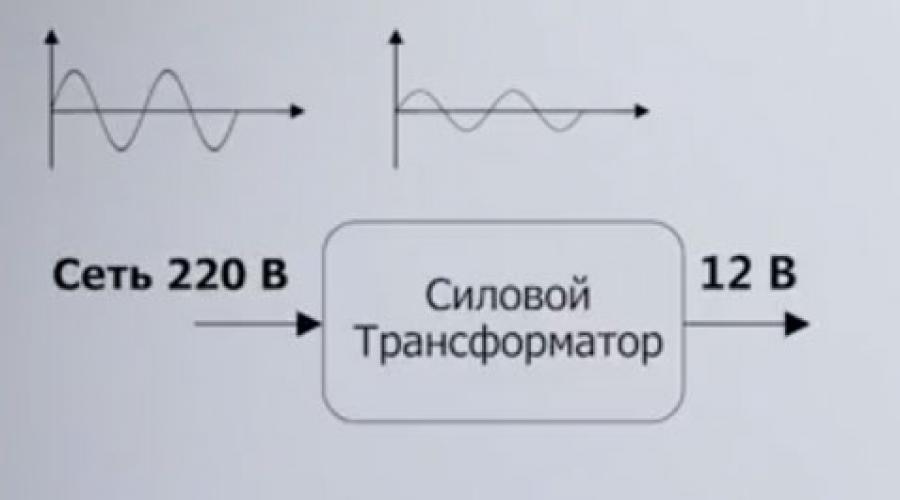

Bloc transformateur

Aujourd’hui, il est assez rare de voir l’utilisation d’une alimentation par transformateur. Le schéma de leur montage et de leur fonctionnement est assez simple et compréhensible.

L’élément le plus important ici est sans aucun doute le transformateur. À la maison, il convertit la tension 220 V en 12 ou 24 V. C'est-à-dire qu'il y a une conversion directe d'une tension en une autre.

La fréquence du réseau est la fréquence habituelle de 50 Hertz.

Juste derrière se trouve un redresseur. Il redresse une sinusoïde de tension alternative et produit une tension « constante » en sortie. Autrement dit, le 12 V fourni au consommateur est déjà une tension constante de 12 V et non alternative.

Ce schéma présente 3 avantages principaux :

- sa simplicité

- simplicité de conception

- fiabilité relative

Cependant, il existe également des inconvénients qui ont poussé les développeurs à réfléchir et à proposer quelque chose de plus moderne.

Cependant, il existe également des inconvénients qui ont poussé les développeurs à réfléchir et à proposer quelque chose de plus moderne.

- premièrement, il est lourd et a des dimensions décentes

- en raison du premier inconvénient - une consommation importante de métal pour assembler toute la structure

- Eh bien, le tout est aggravé par un faible cosinus phi et un faible rendement

C'est pourquoi les alimentations à découpage ont été inventées. Il y a ici un principe de fonctionnement légèrement différent.

Alimentations à découpage

Premièrement, le redressement de la tension se produit immédiatement. C'est-à-dire que 220 V CA sont fournis à l'entrée et immédiatement convertis en 220 V CC à l'entrée.

Vient ensuite le générateur d'impulsions. Sa tâche principale est de créer artificiellement une tension alternative à très haute fréquence. Plusieurs dizaines voire centaines de kilohertz (de 30 à 150 kHz). Comparez cela au 50 Hz auquel nous sommes habitués dans les prises domestiques.

À propos, en raison d'une fréquence aussi énorme, nous n'entendons pratiquement pas le bourdonnement des transformateurs d'impulsions. Cela s'explique par le fait que l'oreille humaine est capable de distinguer des sons jusqu'à 20 kHz, pas plus.

Le troisième élément du circuit est un transformateur d'impulsions. Il ressemble à un modèle ordinaire en termes de forme et de design. Cependant, sa principale différence réside dans ses dimensions réduites.

C'est précisément ce qui est obtenu grâce à la haute fréquence.

Parmi ces trois éléments, le plus important est le générateur d’impulsions. Sans cela, il n’y aurait pas une alimentation électrique aussi petite.

Avantages des blocs d'impulsions :

- prix bas, si bien sûr on le compare en termes de puissance, et le même bloc monté sur un transformateur classique

- Efficacité de 90 à 98%

- la tension d'alimentation peut être fournie dans une large plage

- avec un fabricant d'alimentation électrique de haute qualité, les onduleurs à commutation ont un cosinus fi plus élevé

Il y a aussi des inconvénients :

Il y a aussi des inconvénients :

- complexité du schéma de montage

- conception complexe

- si vous rencontrez une unité d'impulsions de mauvaise qualité, elle libérera de nombreuses interférences haute fréquence dans le réseau, ce qui affectera le fonctionnement d'autres équipements

En termes simples, une alimentation, qu'elle soit régulière ou à découpage, est un appareil avec strictement une seule tension de sortie. Bien sûr, il peut être « tordu », mais pas dans de grandes plages.

De tels blocs ne conviennent pas aux lampes LED. Par conséquent, des pilotes sont utilisés pour les alimenter.

Quelles sont les différences entre un driver et une alimentation ?

Pourquoi une simple alimentation ne peut-elle pas être utilisée pour les LED, et pourquoi exactement un pilote est-il nécessaire ?

Un pilote est un périphérique similaire à une alimentation.

Or dès qu’on y connecte une charge, cela force non pas la tension, mais le courant à se stabiliser au même niveau !

Les LED sont « alimentées » par le courant électrique. Ils ont également une caractéristique telle qu'une chute de tension.

Si vous voyez l'inscription 10mA et 2,7V sur la LED, cela signifie que le courant maximum autorisé est de 10mA, pas plus.

Lorsqu'un courant de cette ampleur circule, la LED perdra 2,7 Volts. Il sera perdu et ne sera plus nécessaire au travail. Vous obtiendrez une stabilisation du courant et la LED fonctionnera longtemps et brillamment.

De plus, la LED est un semi-conducteur. Et la résistance de ce semi-conducteur dépend de la tension qui lui est appliquée. La résistance change selon le graphique - la caractéristique courant-tension.

Si vous le regardez, vous pouvez voir que même si vous n'augmentez ou ne diminuez pas beaucoup la tension, cela modifiera considérablement la valeur du courant plusieurs fois.

De plus, la dépendance n’est pas directement proportionnelle.

Il semblerait qu'une fois que vous avez réglé la tension exacte, vous pouvez obtenir le courant nominal nécessaire à la LED. Dans le même temps, les valeurs limites ne seront pas dépassées. Il semble qu'un bloc régulier devrait faire face à cela.

Cependant, toutes les LED ont des paramètres et des caractéristiques uniques. À la même tension, ils peuvent « manger » des courants différents.

De plus, ces paramètres peuvent également changer avec les changements de température ambiante.

Et la plage de températures de fonctionnement des lampes LED est très large.

Par exemple, en hiver, il peut faire -30 degrés dehors et en été, il fait déjà +40. Et c'est au même endroit.

Par conséquent, si vous connectez de telles lampes à partir d'une alimentation à découpage ordinaire et non à partir d'un pilote, leur mode de fonctionnement sera absolument imprévisible.

Bien sûr, ils fonctionneront, mais on ne sait pas dans quel mode de sortie de lumière et pendant combien de temps. Un tel travail se termine toujours de la même manière : la LED s'éteint.

D'ailleurs, lorsque la température augmente, le flux lumineux des lampes LED diminue toujours, même pour celles connectées via un driver. Pour les échantillons de mauvaise qualité, le flux lumineux chute très fortement après environ une heure de fonctionnement et d'échauffement.

Pour les produits de haute qualité, le flux lumineux diminue légèrement avec le chauffage, mais diminue quand même.

Par conséquent, après le démarrage, il faut laisser à chaque lampe le temps qu'elle atteigne son mode de fonctionnement et que le flux lumineux se stabilise. Son changement ne devrait pas dépasser 10% du changement initial.

De nombreux fabricants peu scrupuleux trichent et mesurent ces paramètres immédiatement après la mise sous tension, alors que le débit est encore à son maximum.

Si vous devez connecter plusieurs LED, elles sont connectées en série. Ceci est nécessaire pour que le même courant circule à travers tous les éléments, malgré leurs différentes caractéristiques courant-tension (caractéristiques voltampère).

Et cette chaîne série est connectée au pilote. Ces chaînes peuvent être combinées de différentes manières. Créez des circuits série-parallèle ou hybrides.

Inconvénients du conducteur

Bien entendu, les conducteurs ont aussi leurs inconvénients indéniables :

- premièrement, ils sont conçus uniquement pour un certain courant et une certaine puissance

Cela signifie que pour chaque driver vous devrez sélectionner à chaque fois un certain nombre de LED. Si l'un d'eux tombe accidentellement en panne pendant le fonctionnement, le pilote enverra tout le courant aux autres.

Ce qui entraînera leur surchauffe et leur épuisement ultérieur. C'est-à-dire que la perte d'une LED entraîne une panne de toute la chaîne.

Il existe également des modèles de pilotes universels, pour eux le nombre de LED n'est pas important, l'essentiel est que leur puissance totale ne dépasse pas la limite autorisée. Mais ils sont bien plus chers.

- hautement spécialisé dans les LED

Des alimentations simples peuvent être utilisées pour divers besoins, partout où 12 V ou plus sont nécessaires, par exemple pour les systèmes de vidéosurveillance.

L'objectif principal des pilotes est les LED.

Existe-t-il des lampes d'usine sans conducteur ? Manger. Il n’y a pas si longtemps, de nombreuses lampes et spots LED de ce type sont apparus sur le marché.

Cependant, leur efficacité énergétique n’est pas très élevée, au niveau des lampes fluorescentes classiques. Et comment il se comportera en cas d'éventuelles modifications des paramètres de nos réseaux est une grande question.

Bandes LED - connexion à partir d'une alimentation ou d'un driver ?

Un autre problème concerne les bandes LED. Ils ne nécessitent aucun pilote et, comme vous le savez, ils sont connectés à partir des alimentations habituelles de 12 à 36 volts.

Quel serait le piège ? Il y a aussi des LED.

Mais le fait est que le pilote est déjà automatiquement présent dans la bande elle-même.

Vous avez tous vu des résistances (résistances) soudées sur des bandes LED.

Ils sont précisément chargés de limiter le courant à la valeur nominale. Une résistance est installée sur trois LED connectées en série.

De telles sections de ruban conçues pour une tension de 12 volts sont appelées clusters. Ces clusters individuels sont connectés les uns aux autres en parallèle sur toute la longueur de la bande.

Et c'est précisément grâce à cette connexion en parallèle que la même tension de 12V est fournie à toutes les LED. Grâce au regroupement lors de l'installation de la bande basse tension, celle-ci peut être facilement découpée en petits morceaux composés d'au moins 3 LED.

Il semblerait qu'une solution ait été trouvée, mais où est l'inconvénient ? Et le principal inconvénient d'un tel dispositif est que ces résistances ne font aucun travail utile.

Ils ne font que chauffer en plus l'espace environnant et la LED elle-même à proximité. C'est pourquoi les bandes LED ne brillent pas aussi fort que nous le souhaiterions. De ce fait, ils ne sont utilisés que comme éclairage intérieur supplémentaire.

Comparez 60 à 70 lumens/watt pour les bandes LED, contre 120 à 140 lumens/watt pour les lampes et les solutions basées sur des pilotes.

Récemment, un ami m'a demandé de l'aider à résoudre un problème. Il développe des lampes LED et les vend au fur et à mesure. Il a accumulé un certain nombre de lampes qui ne fonctionnent pas correctement. Extérieurement, cela s'exprime comme suit : lorsqu'elle est allumée, la lampe clignote pendant une courte période (moins d'une seconde), s'éteint pendant une seconde et se répète ainsi sans fin. Il m'a donné trois de ces lampes à étudier, j'ai résolu le problème, le dysfonctionnement s'est avéré très intéressant (juste dans le style d'Hercule Poirot) et je veux vous expliquer comment trouver le dysfonctionnement.

La lampe LED ressemble à ceci :

Fig 1. Apparition d'une lampe LED démontée

Le développeur a utilisé une solution intéressante : la chaleur des LED en fonctionnement est captée par un caloduc et transférée vers un radiateur en aluminium classique. Selon l'auteur, cette solution permet d'obtenir des conditions thermiques correctes pour les LED, en minimisant la dégradation thermique et en garantissant la durée de vie la plus longue possible des diodes. Dans le même temps, la durée de vie du pilote de puissance à diode augmente, puisque la carte pilote est retirée du circuit thermique et que la température de la carte ne dépasse pas 50 degrés Celsius.

Cette solution - séparer les zones fonctionnelles d'émission de lumière, d'évacuation de chaleur et de génération de courant électrique - a permis d'obtenir des caractéristiques de haute performance de la lampe en termes de fiabilité, de durabilité et de maintenabilité.

Curieusement, l'inconvénient de telles lampes découle directement de ses avantages - les fabricants n'ont pas besoin d'une lampe durable :). Est-ce que tout le monde se souvient de l'histoire de la conspiration des fabricants de lampes à incandescence sur la durée de vie maximale de 1 000 heures ?

Eh bien, je ne peux m'empêcher de noter l'aspect caractéristique du produit. Mon « contrôleur d'État » (épouse) ne m'a pas permis de placer ces lampes dans le lustre là où elles sont visibles.

Revenons aux problèmes de pilotes.

Voici à quoi ressemble la carte pilote :

Fig 2. Apparence de la carte de commande LED du côté montage en surface

Et au verso :

Fig 3. Apparence de la carte pilote de LED du côté des pièces de puissance

L'étudier au microscope a permis de déterminer le type de puce de contrôle - il s'agit du MT7930. Il s'agit d'une puce de contrôle du convertisseur flyback (Fly Back), accrochée à diverses protections, comme un sapin de Noël avec des jouets.

Le MT7930 dispose de protections intégrées :

Du courant excessif de l'élément clé

réduction de la tension d'alimentation

augmentation de la tension d'alimentation

court-circuit dans la charge et rupture de charge.

de dépasser la température du cristal

Déclarer une protection contre les courts-circuits dans la charge pour une source de courant est plutôt de nature marketing :)

Il n'a pas été possible d'obtenir un diagramme schématique pour un tel pilote, mais une recherche sur Internet a donné plusieurs diagrammes très similaires. Le plus proche est montré sur la figure :

Figure 4. Pilote LED MT7930. Schéma du circuit électrique

L'analyse de ce circuit et la lecture réfléchie du manuel du microcircuit m'ont amené à la conclusion que la source du problème de clignotement est l'activation de la protection après le démarrage. Ceux. la procédure de démarrage initial se déroule (la lampe clignote - c'est ce que c'est), mais ensuite le convertisseur s'éteint à cause de l'une des protections, les condensateurs de puissance se déchargent et le cycle recommence.

Attention! Le circuit contient des tensions potentiellement mortelles ! Ne répétez pas sans une bonne compréhension de ce que vous faites !

Pour étudier les signaux avec un oscilloscope, vous devez découpler le circuit du réseau afin qu'il n'y ait pas de contact galvanique. Pour cela, j'ai utilisé un transformateur d'isolement. Sur le balcon, deux transformateurs TN36 de fabrication soviétique, datés de 1975, ont été retrouvés dans les réserves. Eh bien, ce sont des appareils intemporels, massifs, recouverts d'un vernis entièrement vert. Je l'ai connecté selon le schéma 220 – 24 – 24 -220. Ceux. J'ai d'abord abaissé la tension à 24 volts (4 enroulements secondaires de 6,3 volts chacun), puis je l'ai augmentée. Avoir plusieurs enroulements primaires à prises m'a donné l'opportunité de jouer avec différentes tensions d'alimentation - de 110 volts à 238 volts. Cette solution est certes quelque peu redondante, mais tout à fait adaptée aux mesures ponctuelles.

Fig 5. Photo d'un transformateur d'isolement

De la description du démarrage dans le manuel, il s'ensuit que lors de la mise sous tension, le condensateur C8 commence à se charger à travers les résistances R1 et R2 avec une résistance totale d'environ 600 kohms. Deux résistances sont utilisées pour des raisons de sécurité, de sorte qu'en cas de panne de l'une d'entre elles, le courant traversant ce circuit ne dépasse pas la valeur de sécurité.

Ainsi, le condensateur de puissance se charge lentement (ce temps est d'environ 300 à 400 ms) et lorsque la tension atteint 18,5 volts, la procédure de démarrage du convertisseur démarre. Le microcircuit commence à générer une séquence d'impulsions vers le transistor à effet de champ clé, ce qui entraîne l'apparition d'une tension sur l'enroulement Na. Cette tension est utilisée de deux manières : pour générer des impulsions de rétroaction pour contrôler le courant de sortie (circuit R5 R6 C5) et pour générer la tension d'alimentation de fonctionnement du microcircuit (circuit D2 R9). Dans le même temps, un courant apparaît dans le circuit de sortie, ce qui conduit à l'allumage de la lampe.

Pourquoi la protection fonctionne et selon quel paramètre ?

Première supposition

Déclenchement de la protection lorsque la tension de sortie est dépassée ?

Pour tester cette hypothèse, j'ai dessoudé et testé les résistances du circuit diviseur (R5 10 kohm et R6 39 kohm). Vous ne pouvez pas les vérifier sans les souder, car ils sont mis en parallèle via l'enroulement du transformateur. Les éléments se sont avérés en bon état, mais à un moment donné, le circuit a commencé à fonctionner !

J'ai vérifié les formes et les tensions des signaux en tous points du convertisseur avec un oscilloscope et j'ai été surpris de constater qu'ils étaient tous entièrement certifiés. Aucun écart par rapport à la norme...

J'ai laissé le circuit fonctionner pendant une heure, tout allait bien.

Et si vous le laissiez refroidir ? Après 20 minutes d'arrêt, cela ne fonctionne plus.

Très bien, apparemment il s'agit de chauffer un élément ?

Mais lequel? Et quels paramètres d’éléments peuvent flotter ?

À ce stade, j'ai conclu qu'il y avait une sorte d'élément sensible à la température sur la carte convertisseur. Chauffer cet élément normalise complètement le fonctionnement du circuit.

Quel est cet élément ?

Deuxième supposition

Les soupçons se portent sur le transformateur. Le problème a été pensé comme suit : le transformateur, en raison d'imprécisions de fabrication (par exemple, l'enroulement est sous-enroulé de quelques tours), fonctionne dans la zone de saturation et, en raison d'une forte baisse de l'inductance et d'une forte augmentation de courant, la protection actuelle de l'interrupteur de terrain est déclenchée. Il s'agit d'une résistance R4 R8 R19 dans le circuit de drain, dont le signal est fourni à la broche 8 (CS, apparemment Current Sense) du microcircuit et est utilisé pour le circuit de retour de courant et, lorsque le réglage de 2,4 volts est dépassé, désactive la génération pour protéger le transistor à effet de champ et le transformateur contre les dommages. Sur la carte étudiée se trouvent deux résistances R15 R16 en parallèle d'une résistance équivalente de 2,3 ohms.

Mais autant que je sache, les paramètres du transformateur se détériorent lorsqu'il est chauffé, c'est-à-dire Le comportement du système doit être différent : allumez-le, travaillez pendant 5 à 10 minutes et éteignez-le. Le transformateur sur la carte est assez massif et sa constante thermique n'est pas inférieure à quelques minutes.

Peut-être, bien sûr, y a-t-il une spire court-circuitée qui disparaît lorsqu'elle est chauffée ?

Ressouder le transformateur en un transformateur fonctionnant avec garantie était impossible à ce moment-là (ils n'avaient pas encore livré une carte fonctionnant avec garantie), j'ai donc laissé cette option pour plus tard, quand il n'y avait plus de versions du tout :). De plus, le sentiment intuitif n'est pas le cas. Je fais confiance à mon intuition d’ingénieur.

À ce stade, j'ai testé l'hypothèse sur le fonctionnement de la protection actuelle en réduisant la résistance de courant de moitié en soudant la même en parallèle - cela n'a en rien affecté le clignotement de la lampe.

Cela signifie que tout est normal avec le courant du transistor à effet de champ et qu'il n'y a pas d'excès de courant. Cela était clairement visible grâce à la forme du signal sur l’écran de l’oscilloscope. Le pic du signal en dents de scie était de 1,8 volts et n'atteignait clairement pas la valeur de 2,4 volts à laquelle le microcircuit arrête la génération.

Le circuit s'est également avéré insensible aux changements de charge - ni la connexion de la deuxième tête en parallèle, ni la commutation d'une tête chaude sur une tête froide et inversement n'ont rien changé.

Troisième supposition

J'ai examiné la tension d'alimentation du microcircuit. En mode normal, toutes les tensions étaient absolument normales. En mode clignotant également, pour autant que l'on puisse en juger d'après les formes d'onde sur l'écran de l'oscilloscope.

Comme auparavant, le système a clignoté à froid et a commencé à fonctionner normalement lorsque la jambe du transformateur a été réchauffée avec un fer à souder. Faites chauffer pendant 15 secondes et tout démarre bien.

Réchauffer le microcircuit avec un fer à souder n'a rien fait.

Et le temps de chauffe court était très déroutant... qu'est-ce qui pouvait changer en 15 secondes ?

À un moment donné, je me suis assis et j'ai coupé méthodiquement et logiquement tout ce qui était garanti de fonctionner. Une fois que le voyant s'allume, cela signifie que les circuits de démarrage fonctionnent.

Une fois chauffée, la carte parvient à démarrer le système et fonctionne pendant des heures, cela signifie que les systèmes électriques fonctionnent correctement.

Il refroidit et cesse de fonctionner - quelque chose dépend de la température...

Y a-t-il une fissure sur la carte dans le circuit de rétroaction ? Il refroidit et se contracte, le contact est rompu, il chauffe, se dilate et le contact se rétablit ?

J'ai grimpé sur une planche froide avec un testeur - il n'y a pas de pause.

Quoi d'autre peut interférer avec la transition du mode démarrage au mode fonctionnement ?!!!

Par désespoir total, j'ai intuitivement soudé en parallèle un condensateur électrolytique de 10 uF 35 volts pour alimenter le même microcircuit.

Et puis le bonheur est venu. Ça marche!

Le remplacement du condensateur de 10 uF par un condensateur de 22 uF a complètement résolu le problème.

Le voici, le coupable du problème :

Figure 6. Condensateur avec une capacité incorrecte

Le mécanisme du dysfonctionnement est désormais clair. Le circuit comporte deux circuits d'alimentation pour le microcircuit. Le premier, déclenchant, charge lentement le condensateur C8 lorsque 220 volts sont fournis via une résistance de 600 kΩ. Une fois chargé, le microcircuit commence à générer des impulsions pour l'opérateur de terrain, démarrant la partie puissance du circuit. Cela conduit à la génération d'énergie pour le microcircuit en mode de fonctionnement sur un enroulement séparé, qui est fourni au condensateur via une diode avec une résistance. Le signal de cet enroulement est également utilisé pour stabiliser le courant de sortie.

Jusqu'à ce que le système atteigne le mode de fonctionnement, le microcircuit est alimenté par l'énergie stockée dans le condensateur. Et il en manquait juste un peu – littéralement quelques ou trois pour cent.

La chute de tension était suffisante pour que le système de protection du microcircuit se déclenche en cas de faible puissance et éteigne tout. Et le cycle recommença.

Il n'a pas été possible de détecter cette chute de tension d'alimentation avec un oscilloscope - c'était une estimation trop approximative. Il me semblait que tout allait bien.

Le réchauffement de la carte a augmenté la capacité du condensateur du pourcentage manquant - et il y avait déjà suffisamment d'énergie pour un démarrage normal.

Il est clair pourquoi seuls certains pilotes sont tombés en panne, même si les éléments étaient entièrement utilisables. Une étrange combinaison des facteurs suivants a joué un rôle :

Capacité du condensateur de faible puissance. La tolérance sur la capacité des condensateurs électrolytiques (-20% +80%) a joué un rôle positif, c'est-à-dire les capacités d'une valeur nominale de 10 microfarads ont dans 80 % des cas une capacité réelle d'environ 18 microfarads. Au fil du temps, la capacité diminue en raison du dessèchement de l'électrolyte.

Dépendance positive de la température de la capacité des condensateurs électrolytiques à la température. Augmentation de la température au point de contrôle de sortie - quelques degrés suffisent et la capacité est suffisante pour un démarrage normal. Si nous supposons que sur le site de contrôle de sortie, il ne faisait pas 20 degrés, mais 25-27, cela s'est avéré suffisant pour passer presque 100 % du contrôle de sortie.

Le fabricant du pilote a bien sûr économisé de l'argent en utilisant des condensateurs avec une valeur nominale inférieure à celle de la conception de référence du manuel (22 µF y sont indiqués), mais des condensateurs neufs à des températures élevées et en tenant compte de l'écart de +80 % ont permis le lot de chauffeurs à livrer au client. Le client a reçu des chauffeurs apparemment fonctionnels, mais au fil du temps, ils ont commencé à tomber en panne pour une raison inconnue. Il serait intéressant de savoir si les ingénieurs du fabricant ont pris en compte les particularités du comportement des condensateurs électrolytiques avec l’augmentation de la température et la diffusion naturelle, ou est-ce arrivé par hasard ?

Je publie le troisième article aujourd'hui. L'article est consacré à la réparation des drivers de spots LED. Je vous rappelle que j'ai déjà eu un article récemment, je vous recommande de le lire.

Article sur les circuits de commande de LED et leur réparation

Sacha, bonjour.

En particulier, sur le thème de l'éclairage - schémas de deux modules de projecteurs LED automobiles avec une tension de 12V. En même temps, je souhaite vous poser, ainsi qu'aux lecteurs, quelques questions sur les composants de ces modules.

S'abonner! Ce sera intéressant.

Je ne suis pas doué pour écrire des articles ; j'écris sur mon expérience dans la réparation de certains appareils électroniques (il s'agit principalement d'électronique de puissance) uniquement sur des forums, en répondant aux questions des participants au forum. J'y partage également des schémas que j'ai copiés à partir d'appareils que j'ai dû réparer. J'espère que les schémas de pilotes de LED que j'ai dessinés aideront les lecteurs dans les réparations.

J'ai prêté attention aux circuits de ces deux drivers de LED car ils sont simples, comme un scooter, et très faciles à répéter de vos propres mains. S'il n'y avait pas de questions concernant le pilote de module YF-053CREE-40W, il y en a plusieurs concernant la topologie du circuit du deuxième module du projecteur LED TH-T0440C.

Circuit pilote de LED pour module LED YF-053CREE-40W

L'apparence de ce spot est présentée en début d'article, mais voici à quoi ressemble cette lampe de dos, le radiateur est visible :

Les modules LED de ce spot ressemblent à ceci :

J'ai beaucoup d'expérience dans la copie de circuits à partir d'appareils réels complexes, j'ai donc copié le circuit de ce pilote facilement, le voici :

Pilote de projecteur LED CREE YF-053, circuit électrique

Schéma schématique du driver LED TH-T0440C

À quoi ressemble ce module (il s'agit d'un phare LED de voiture) :

Schéma électrique:

Il y a plus d'incompréhensibilité dans ce schéma que dans le premier.

Premièrement, en raison du circuit de commutation inhabituel du contrôleur PWM, je n'ai pas pu identifier ce microcircuit. Dans certaines connexions, il est similaire à l'AL9110, mais on ne sait pas comment il fonctionne sans connecter ses broches Vin (1), Vcc (Vdd) (6) et LD (7) au circuit ?

La question se pose également de la connexion du MOSFET Q2 et de l'ensemble de son câblage. Après tout, il possède un canal N, mais est connecté en polarité inversée. Avec une telle connexion, seule sa diode antiparallèle fonctionne, et le transistor lui-même et tout son « cortège » sont totalement inutiles. Il suffisait de le remplacer par une puissante diode Schottky, ou un « accordéon » de plus petites.

Quoi de neuf dans le groupe VK ? SamElectric.ru ?

Abonnez-vous et lisez l'article plus loin :

LED pour drivers de LED

Je n'arrivais pas à me décider sur les LED. Ils sont identiques dans les deux modules, bien que leurs fabricants soient différents. Il n'y a pas d'inscriptions sur les LED (au verso non plus). J'ai effectué une recherche auprès de différents vendeurs sous la ligne « LED ultra lumineuses pour spots LED et lustres LED ». Ils y vendent un tas de LED différentes, mais toutes sont soit sans lentilles, soit avec des lentilles à 60º, 90º et 120º.

Je n'en ai jamais rencontré d'apparence similaire au mien.

En fait, les deux modules présentent le même dysfonctionnement : une dégradation partielle ou complète des cristaux LED. Je pense que la raison est le courant maximum des pilotes, fixé par les fabricants (chinois) à des fins de marketing. Regardez comme nos lustres sont brillants. Et le fait qu’ils brillent au maximum 10 heures ne les dérange pas.

S'il y a des plaintes d'acheteurs, ils peuvent toujours répondre que les projecteurs sont en panne à cause de secousses, car ces «lustres» sont principalement achetés par les propriétaires de jeeps et ne roulent pas uniquement sur autoroute.

Si je peux trouver des LED, je réduirai le courant du pilote jusqu'à ce que la luminosité des LED diminue sensiblement.

Il vaut mieux chercher des LED sur AliExpress, il y a un grand choix là-bas. Mais c'est la roulette, cela dépend de votre chance.

Les fiches techniques (informations techniques) de certaines LED haute puissance seront à la fin de l'article.

Je pense que l'essentiel pour le fonctionnement à long terme des LED n'est pas de rechercher la luminosité, mais de définir le courant de fonctionnement optimal.

A bientôt, Sergueï.

P.S. Je suis passionné d'électronique depuis 1970, lorsque j'ai assemblé mon premier récepteur détecteur lors d'un cours de physique.

Plus de circuits pilotes

Ci-dessous, je publierai quelques informations sur les schémas et les réparations de ma part (auteur du blog SamElectric.ru)

Projecteur LED Navigator, évoqué dans l'article (le lien a déjà été donné au début de l'article).

Le circuit est standard, le courant de sortie varie en fonction des calibres des éléments de tuyauterie et de la puissance du transformateur :

Pilote LED MT7930 typique. Schéma électrique typique d'un spot LED

Le circuit est tiré de la fiche technique de cette puce, le voici :

/ Description, paramètres typiques du circuit de commutation et du microcircuit pour les pilotes de modules et matrices LED., pdf, 661,17 Ko, téléchargé : 1882 fois./

La fiche technique décrit en détail ce qui doit être modifié et comment obtenir le courant de sortie souhaité du pilote.

Voici un schéma de pilote plus détaillé, plus proche de la réalité :

Voyez-vous la formule à gauche du diagramme ? Il montre de quoi dépend le courant de sortie. Tout d'abord, de la résistance Rs, située à la source du transistor et composée de trois résistances parallèles. Ces résistances, et en même temps le transistor, grillent.

Ayant le schéma, vous pouvez commencer à réparer le pilote.

Mais même sans schéma, on peut tout de suite dire qu'il faut tout d'abord faire attention à :

- circuits d'entrée,

- pont de diodes,

- les électrolytes,

- transistor de puissance,

- soudure

J'ai moi-même réparé de tels pilotes à plusieurs reprises. Parfois, la seule chose qui aidait était le remplacement complet du microcircuit, du transistor et de presque tout le câblage. Cela demande beaucoup de main d’œuvre et est économiquement injustifié. En règle générale - c'est beaucoup plus simple et moins cher - j'ai acheté et installé un nouveau pilote de LED, ou j'ai complètement refusé les réparations.

Téléchargez et achetez

Voici les fiches techniques (informations techniques) de certaines LED haute puissance :

/ Informations techniques sur les LED haute puissance pour phares et projecteurs, pdf, 689,35 Ko, téléchargé : 852 fois./

/ Informations techniques sur les LED haute puissance pour phares et projecteurs, pdf, 1,82 Mo, téléchargé : 1083 fois./

Un merci spécial à ceux qui ont des schémas de circuits de vrais pilotes de LED pour la collection. Je les publierai dans cet article.

Les LED puissantes des appareils d'éclairage sont connectées via des pilotes électroniques qui stabilisent le courant à leur sortie.

De nos jours, les lampes fluorescentes dites à économie d'énergie (lampes fluorescentes compactes - CFL) se sont répandues. Mais avec le temps, elles échouent. L'une des causes du dysfonctionnement est la grille du filament de la lampe. Ne vous précipitez pas pour jeter de telles lampes, car la carte électronique contient de nombreux composants qui pourront être utilisés à l'avenir dans d'autres appareils fabriqués maison. Ce sont des selfs, des transistors, des diodes, des condensateurs. Typiquement, ces lampes disposent d'une carte électronique fonctionnelle, ce qui permet de les utiliser comme alimentation ou driver pour une LED. En conséquence, nous obtiendrons ainsi un pilote gratuit pour connecter les LED, ce qui est encore plus intéressant.

Vous pouvez regarder le processus de fabrication de produits faits maison dans la vidéo :

Liste des outils et du matériel

-lampe fluorescente à économie d'énergie ;

-Tournevis;

- un fer à souder ;

-testeur;

-LED blanche 10W ;

-fil émaillé d'un diamètre de 0,4 mm ;

-pâte thermique;

- diodes de marque HER, FR, UF pour 1-2A

-Lampe de bureau.

La première étape. Démontage de la lampe.

Nous démontons la lampe fluorescente à économie d'énergie en la soulevant soigneusement avec un tournevis. L’ampoule de la lampe ne peut pas être cassée car elle contient de la vapeur de mercure. Nous appelons le filament de l'ampoule avec un testeur. Si au moins un fil présente une cassure, l'ampoule est défectueuse. S'il existe une lampe similaire qui fonctionne, vous pouvez connecter l'ampoule à la carte électronique en cours de conversion pour vous assurer qu'elle est en état de fonctionnement.

Deuxième étape. Refaire le convertisseur électronique.

Pour la modification, j'ai utilisé une lampe de 20 W dont le starter peut supporter une charge allant jusqu'à 20 W. Pour une LED de 10W, cela suffit. Si vous devez connecter une charge plus puissante, vous pouvez utiliser une carte convertisseur de lampe électronique avec la puissance appropriée ou changer l'inducteur avec un noyau plus gros.

Il est également possible d'alimenter des LED de moindre puissance en sélectionnant la tension requise par le nombre de tours sur l'inducteur.

J'ai monté des cavaliers sur les broches pour connecter les filaments de la lampe.

20 tours de fil émaillé doivent être enroulés sur l'enroulement primaire de l'inducteur. Ensuite, nous soudons l'enroulement secondaire au pont de diodes redresseurs. Nous connectons une tension de 220 V à la lampe et mesurons la tension à la sortie du redresseur. C'était 9,7V. Une LED connectée via un ampèremètre consomme un courant de 0,83A. Cette LED a un courant nominal de 900 mA, mais afin d'augmenter sa durée de vie, la consommation de courant est spécialement réduite. Le pont de diodes peut être assemblé sur la carte par montage en surface.

Schéma de la carte convertisseur électronique convertie. En conséquence, de l'inductance, nous obtenons un transformateur avec un redresseur connecté. Les composants ajoutés sont affichés en vert.

Troisième étape. Assemblage d'une lampe de table LED.

Nous retirons la douille de lampe 220 volts. J'ai installé une LED de 10W à la pâte thermique sur un abat-jour en métal d'une ancienne lampe de table. L'abat-jour de la lampe de table sert de dissipateur thermique pour la LED.

La carte électronique d'alimentation et le pont de diodes ont été placés dans le boîtier du pied de lampe de table.

Pour concevoir des lampes LED, des sources d’énergie – des pilotes – sont constamment nécessaires. Avec un volume important, il est tout à fait possible d'assembler les pilotes vous-même, mais le coût de ces pilotes n'est pas si bas, et la fabrication et le soudage de cartes de circuits imprimés double face avec des composants CMS sont un processus assez laborieux à la maison.

J'ai décidé de me contenter d'un driver tout fait. Ce qu'il fallait, c'était un pilote peu coûteux sans boîtier, de préférence avec la possibilité de régler le courant et la gradation.

J'ai redessiné le schéma et l'ai un peu modifié

Caractéristiques sans condensateurs ~0,9V et 8,7% (ondulation du flux lumineux)

Le condensateur de sortie devrait réduire l'ondulation de moitié ~ 0,4 V et 4 %

Mais un condensateur de 10 µF à l'entrée réduit l'ondulation de 9 fois ~ 0,1 V et 1 %, bien que l'ajout de ce condensateur réduise considérablement le PF (facteur de puissance).

Les deux condensateurs rapprochent les caractéristiques d'ondulation de sortie des spécifications ~ 0,05 V et 0,6 %

Ainsi, l'ondulation a été vaincue à l'aide de deux condensateurs de l'ancienne alimentation.

Amélioration n°2. Réglage du courant de sortie du pilote

L'objectif principal des pilotes est de maintenir un courant stable vers les LED. Ce pilote produit systématiquement 600 mA.

Parfois, vous souhaitez modifier le courant du pilote. Cela se fait généralement en sélectionnant une résistance ou un condensateur dans le circuit de rétroaction. Comment vont ces conducteurs ? Et pourquoi trois résistances parallèles à faible résistance R4, R5, R6 sont-elles installées ici ?

Tout est correct. Ils peuvent définir le courant de sortie. Apparemment, tous les pilotes ont la même puissance, mais pour des courants différents et diffèrent précisément par ces résistances et le transformateur de sortie, qui donne des tensions différentes.

Si nous retirons soigneusement la résistance de 1,9 Ohm, nous obtenons un courant de sortie de 430 mA, en supprimant les deux résistances de 300 mA.

Vous pouvez faire l'inverse en soudant une autre résistance en parallèle, mais ce pilote produit une tension allant jusqu'à 35 V et avec un courant plus élevé, nous obtiendrons un excès de puissance, ce qui peut entraîner une panne du pilote. Mais 700 mA est tout à fait possible à extraire.

Ainsi, en sélectionnant les résistances R4, R5 et R6, vous pouvez réduire le courant de sortie du driver (ou l'augmenter très légèrement) sans modifier le nombre de LED dans la chaîne.

Révision 3. Gradation

La carte pilote comporte trois broches étiquetées DIMM, ce qui suggère que ce pilote peut contrôler la puissance des LED. La fiche technique du microcircuit parle de la même chose, même si elle ne contient pas de circuits de gradation typiques. À partir de la fiche technique, vous pouvez glaner des informations selon lesquelles en appliquant une tension de -0,3 à 6 V à la branche 7 du microcircuit, vous pouvez obtenir un contrôle de puissance fluide.

Connecter une résistance variable aux broches DIMM ne mène à rien, de plus, la patte 7 de la puce pilote n'est connectée à rien du tout. Encore une fois des améliorations.

Souder une résistance de 100K à la patte 7 du microcircuit

Maintenant, en appliquant une tension de 0 à 5 V entre la masse et la résistance, nous obtenons un courant de 60 à 600 mA.

Pour réduire le courant de gradation minimum, vous devez également réduire la résistance. Malheureusement, rien n'est écrit à ce sujet dans la fiche technique, vous devrez donc sélectionner tous les composants expérimentalement. Personnellement, j'étais satisfait de la gradation de 60 à 600 mA.

Si vous devez organiser une gradation sans alimentation externe, vous pouvez prendre la tension d'alimentation du pilote ~ 15 V (branche 2 du microcircuit ou résistance R7) et l'appliquer selon le circuit suivant.

Et enfin, j'alimente le PWM du D3 de l'Arduino vers l'entrée de gradation.

J'écris un croquis simple qui change le niveau PWM de 0 au maximum et inversement :

#inclure

void setup() (

pinMode(3, SORTIE);

Série.begin(9600);

analogWrite(3,0);

}boucle vide() (

pour (int je = 0; je< 255; i+=10){

analogWrite(3,i);

retard (500);

}

pour(int i=255; i>=0; i-=10)(

analogWrite(3,i);

retard (500);

}

}

J'obtiens une gradation en utilisant PWM.

La gradation PWM augmente l'ondulation de sortie d'environ 10 à 20 % par rapport au contrôle DC. L'ondulation maximale augmente environ deux fois lorsque le courant du pilote est réglé à la moitié du maximum.

Vérification du pilote pour un court-circuit

Le pilote actuel doit réagir correctement à un court-circuit. Mais il vaut mieux vérifier les chinois. Je n'aime pas ce genre de choses. Collez quelque chose sous tension. Mais l’art exige des sacrifices. Nous court-circuitons la sortie du pilote pendant le fonctionnement :

Le conducteur tolère normalement les courts-circuits et rétablit son fonctionnement. Il y a une protection contre les courts-circuits.

Résumons-le

Avantages du conducteur

- Petites dimensions

- Faible coût

- Possibilité de réglage du courant

- Intensité variable

Inconvénients

- Ondulation de sortie élevée (éliminée en ajoutant des condensateurs)

- L'entrée de gradation doit être soudée

- Peu de documentation normale. Fiche technique incomplète

- Pendant le fonctionnement, un autre inconvénient a été découvert : les interférences sur la radio dans la gamme FM. Il peut être traité en installant le pilote dans un boîtier en aluminium ou dans un boîtier recouvert d'une feuille ou d'un ruban d'aluminium.

Les pilotes conviennent tout à fait à ceux qui sont à l'aise avec un fer à souder ou à ceux qui ne le sont pas, mais sont prêts à tolérer des ondulations de sortie de 3 à 4 %.

Liens utiles

De la série - les chats sont liquides. Timofey - 5-6 litres)))